Documente Academic

Documente Profesional

Documente Cultură

Ejercicio Del Calculo de Compresor - Evaluacion

Încărcat de

Javier VillaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Ejercicio Del Calculo de Compresor - Evaluacion

Încărcat de

Javier VillaDrepturi de autor:

Formate disponibile

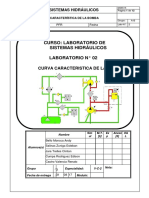

PLANIFICACION DE

SISTEMA DE AIRE

COMPRIMIDO

(SELECCIN DE COMPRESOR)

Introduccin

El aire comprimido es una de las formas de energa ms antiguas que conoce el hombre y aprovecha para

reforzar sus recursos fsicos.

Aunque los rasgos bsicos de la neumtica se cuentan entre los ms antiguos conocimientos de la humanidad,

no fue sino hasta el siglo pasado cuando empezaron a investigarse sistemticamente su comportamiento y sus

reglas. Aproximadamente, desde 1950 se puede hablar de una verdadera aplicacin industrial de la neumtica

en los procesos de fabricacin.

A pesar de que esta tcnica fue rechazada en un inicio, debido en la mayora de los casos a falta de

conocimiento y de formacin, fueron amplindose los diversos sectores de aplicacin.

En la actualidad, ya no se concibe una moderna explotacin industrial sin el aire comprimido.

Este es el motivo por el que, en los ramos industriales ms variados, se utilicen aparatos neumticos cuya

alimentacin continua y adecuada de aire garantizar el exitoso y eficiente desempeo de los procesos

involucrados en la produccin.

El diseo y mantenimiento adecuado de redes de aire comprimido y sus respectivos accesorios, juega un papel

decisivo en los procesos productivos involucrados cuya energa utilizada es el aire.

INSTALACIN DE AIRE COMPRIMIDO.

1. 1. Sistemas de aire comprimido.

2. 2. Elementos bsicos de una instalacin de aire comprimido.

3. 3. Dimensionamiento de un sistema de aire comprimido.

4. 4. Diseo del sistema de distribucin

5. 5. Caso de estudio: Red de aire comprimido para nave industrial.

1. SISTEMAS DE AIRE COMPRIMIDO

El aire comprimido es un elemento muy habitual en todo tipo de instalacin

industrial. Normalmente se emplea para obtener trabajo mecnico lineal o rotativo,

asociado al desplazamiento de un pistn o de un motor neumtico. En otras ocasiones, se

emplea para atomizar o aplicar sprays de barnices o pinturas, que de otra forma son difciles

de bombear.

En este seminario se analizar una instalacin de aire comprimido para una nave

industrial, detallando sus elementos bsicos y dimensionndolos en funcin de los

consumos y caractersticas requeridas.

2. ELEMENTOS BSICOS DE UNA INSTALACIN DE AIRE COMPRIMIDO

La figura 1 introduce el esquema bsico de una instalacin de aire comprimido para

una nave industrial. Los elementos principales que la componen son el compresor (que

incluye normalmente un depsito de almacenamiento de aire comprimido), el enfriador

(aftercooler), un deshumidificador (moisture separator), las lneas de suministro, y los

puntos de consumo con su regulador y filtro.

Figura 1

2.1. Compresor

El compresor aspira aire de la atmsfera y lo comprime en un volumen ms pequeo,

almacenndolo despus normalmente en un depsito (air receiver). Bsicamente, hay cinco

tipos de compresores de aire que se emplean en la industria, que se agrupan a su vez dentro

de dos grandes familias: compresores de desplazamiento positivo (CDP) y compresores

rotodinmicos o turbocompresores (TC).

2.1.1.- Compresor alternativo (Reciprocating compressor, [CDP]).

La compresin del aire se consigue a partir de un cilindro en movimiento. La mquina

puede incorporar un nico cilindro (single-acting cilinder) o puede comprimir el aire

empleando dos cilindros (double-acting cilinder). Los cilindros pueden estar colocados

horizontalmente (situacin tipo boxer), verticalmente o bien en ngulo (ver figura 2).

Adems, los cilindros pueden ser estancos y estar lubricados con aceite si no importa que la

descarga de aire tenga algunas partculas de aceite en suspensin. En caso contrario, es

posible tener compresores libres de aceite pero a costes mayores.

Figura 2.

2.1.2.- Compresor de paletas deslizantes (Sliding Vane compressor, [CDP]).

Utiliza unas paletas colocadas excntricamente dentro del rotor de la mquina. Al ir

girando, el espacio existente entre las paletas se va reduciendo, con lo que el aire atrapado

en esas cavidades se comprime (Figura 3). Se emplean bsicamente cuando se necesitan

muy bajas exigencias de caudal.

Figura 3.

2.1.3.- Compresor de anillo lquido (Liquid Ring compressor, [CDP]).

Son compresores de desplazamiento positivo que emplean un rotor de labes fijos

dentro de una envolvente elptica, que est parcialmente llena de lquido. Al girar el rotor,

los labes ponen el lquido en movimiento, penetran dentro de la pelcula de lquido y

comprimen el aire que queda atrapado. Son compresores libres de aceite, apropiados para el

manejo de sustancias inflamables, explosivas o bio

Figura 4.

2.1.4.- Compresor de lbulos (Lobe compressor, [CDP]).

Funcionan de manera similar a una bomba de engranajes. Al girar, el aire atrapado entre

los lbulos del rodete y la carcasa de la mquina es impulsado hacia la salida. Estas

mquinas aportan poca compresin, que est asociada bsicamente al movimiento de los

lbulos.

Figura 5. 2.1.5.- Compresor de husillo (Rotary Screw compressor, [CDP]).

Utilizan un par de tornillos sin fin que al girar van comprimiendo el aire

que queda atrapado entre ellos. Consiguen alcanzar grandes presiones

gracias a lo

Figura 6. 2.1.6.- Compresores centrfugos (Centrifugal compressor, [TC]).

Son de tipo rotodinmico. La velocidad del aire aumenta al paso por el rodete, mientras

que a la descarga, una seccin difusiva (la voluta) decelera el aire y aumenta la presin de

descarga. Normalmente se emplean cuando se necesitan importantes caudales de aire a

presiones relativamente moderadas. Mayores presiones se pueden obtener si se colocan

varios compresores en lnea con intercoolers entre las diversas etapas.

Figura 7.

2.2. Depsito

Normalmente suele ir integrado dentro del compresor, como una parte ms de la

unidad que proporciona aire comprimido. De hecho, los compresores suelen trabajar de

forma discontinua, arrancando cuando la cantidad de aire que queda almacenada en el

compresor es baja. Adems, el depsito sirve para amortiguar las fluctuaciones de caudal

que vienen del compresor (especialmente en los CDP) y evitar que se transmitan a los

puntos de consumo.

Por tanto, el compresor se regula para que arranque y pare y almacene el aire a

presin en el depsito, tratando de espaciar al mximo sus ciclos de trabajo. Como norma

general se acepta que los compresores alternativos trabajen durante unas 10 veces a la hora,

con un mximo de funcionamiento del 70%. Por el contrario, compresores centrfugos, de

husillo y de paletas deslizantes, pueden trabajar el 100% del tiempo.

2.3. Aftercooler.

Puesto que al comprimir el aire ste se calienta, su capacidad para retener vapor de

agua aumenta. Por el contrario, un incremento en la presin del aire, reduce notablemente

su capacidad para retener agua. Por tanto, mientras el aire se comprime en el compresor, la

alta temperatura evita que el agua condense, pero una vez en las conducciones, el descenso

de temperatura, mantenido a presiones altas, s conlleva la condensacin de agua en las

tuberas.

Por tanto, para eliminar posibles condensaciones, se reduce la temperatura del aire

en un dispositivo que se coloca justo a la salida del compresor (sin esperar a que ese

descenso tenga lugar en las propias lneas de suministro de aire comprimido). Para ello se

introduce un enfriador (aftercooler), tan prximo al compresor como sea posible. El

aftercooler no es ms que un intercambiador de calor, que puede funcionar bien con agua

bien con aire como fluido caloportante. La figura 8 muestra un aftercooler, al que se le ha

acoplado a la salida un deshumidificador, encargado de drenar el agua de condensacin que

se extrae de la corriente de aire comprimido.

Figura 8.

2.4. Deshumidificador.

Es el elemento encargado de retirar la condensacin que ha precipitado desde el

enfriador. En la figura 8 aparece integrado tras el aftercooler, en un esquema similar al que

se observa en la figura 1.

2.5. Lneas de suministro.

Puesto que el compresor, el depsito y los enfriadores suelen situarse en una sala, es

preciso disear la distribucin en planta (piping lay-out) de las lneas de suministro desde el

compresor a los puntos de consumo.

Se ha procurar que la distribucin minimice en la medida de lo posible las

longitudes de las tuberas desde el compresor al punto ms alejado. En aquellas redes que

sean muy extensas, es preferible situar el compresor en una zona central, minimizando as

la distancia al punto ms alejado, si bien esto depende de los huecos libres en la nave donde

se situar la instalacin.

Algunos importantes detalles que es recomendable respetar son:

Los puntos de drenaje se colocan con la ayuda de Ts, ya que el cambio brusco en la

direccin del flujo facilita la separacin de las gotas de agua de la corriente de aire.

Las tuberas deben ir descendiendo levemente en la direccin del flujo. La

pendiente puede fijarse aproximadamente en un 1% (ver figura 1). Las

conexiones de las diversas ramificaciones se hacen desde arriba (para

obstaculizar al mximo posibles entradas de agua). (ver figura 1).

En todos los puntos bajos es recomendable colocar puntos de drenaje. As mismo,

en la lnea principal se pueden colocar cada 30 40 metros, saliendo siempre desde

el punto inferior de la tubera (ver figura 1).

El nmero de juntas y codos debe reducirse al mximo posible. De esta forma las

prdidas sern las menores posibles.

La figura 9 muestra el tpico esquema para una instalacin de aire comprimido. En

la sala de mquinas se sita el compresor con los depsitos y los acondicionadores de aire,

mientras que al exterior se llevan las lneas de suministro principales hasta los

Figura 9.

2.6. Puntos de consumo.

En los puntos de consumo es habitual colocar un filtro final as como un regulador

de presin que acondicione finalmente el suministro de aire comprimido. Normalmente,

estos filtros en el punto de consumo permiten retener aquellas partculas que sean de

tamao inferior a las caractersticas de filtrado de elementos previos.

Figura 10.

2.7. Otros elementos.

Existen otra serie de elementos que pueden ser necesarios para el correcto

funcionamiento de una instalacin de aire comprimido. Dependiendo de los requerimientos

de la instalacin, stos estarn incluidos o no en el lay-out final. Algunos de estos

elementos adicionales son:

Secadores de aire comprimido (Compressed Air Dryers). Se emplean cuando es

necesario que el suministro de aire sea completamente seco. Requiere de un sistema

adicional de condensado del aire. Se puede hacer mediante (1) alta presurizacin del

aire, mediante (2) refrigeracin (condensacin), mediante (3) absorcin, mediante

(4) adsorcin o mediante (5) calentamiento por compresin.

Filtros y separadores.

Filtros anticontaminantes, para eliminacin de partculas, inclusiones slidas,

aceites o grasas en suspensin. Se realizan mediante separacin mecnica,

coalescencia o adsorcin.

Filtros para la admisin de aire del compresor, especialmente

en ambientes de trabajo sucio. Silenciadores. Con objeto

de controlar el ruido en caso de presencia humana continuada

cerca del compresor o de los puntos de consumo.

3. DIMENSIONAMIENTO DE UN SISTEMA DE AIRE COMPRIMIDO

El diseo de cualquier instalacin de aire comprimido sigue una serie de pasos

secuenciales bsicos. En general, se pueden describir de la siguiente manera:

1.- Localizar e identificar cada proceso, estacin de trabajo, mquina o equipamiento

que utiliza aire comprimido dentro de la nave o recinto industrial sobre el que se

proyecta la ejecucin de una red de suministro de aire comprimido. Esta es la carga

total que va a soportar la instalacin a disear. Es recomendable situarlos en un

plano y hacer un listado detallado de los mismos.

2.- Determinar el consumo de aire que se necesita en cada uno de esos

elementos. 3.- Determinar el valor de presin necesaria en cada uno de

esos puntos de consumo. 4.- Determinar los requisitos de cada

elemento con respecto al mximo nivel de humedad, de partculas y de

contenido en aceite que pueden admitir.

5.- Establecer el porcentaje de tiempo que estar operativo cada uno de esos elementos

en un periodo de tiempo especfico. Esto se conoce como el tiempo de

funcionamiento (duty cycle).

6.- Establecer el mximo nmero de puntos de consumo que pueden ser empleados de

forma simultnea en cada lnea de suministro, en la principal y en todo el proyecto.

Esto se conoce como factor de carga (use factor or load factor).

7.- Estime un valor permisible de fugas. 8.- Incorpore un

margen en caso de una ampliacin futura de la instalacin

(cuando sea aplicable). 9.- Realice una distribucin en planta

preliminar (preliminar piping) y asigne cadas de presin y

prdidas. 10.- Seleccione el tipo de compresor, equipos de

acondicionamiento, etc, asegurndose de que se utilizan

unidades consistentes. 11.- Ejecute el piping final y el tamao

de la red.

3.1. Situacin de los puntos de consumo.

Realcese un pequeo esquema con la distribucin en planta de la nave y los puntos

de consumo, con vistas a ir generando la red de distribucin. Se puede aprovechar para ir

haciendo un listado de los componentes con sus consumos y caractersticas.

3.2. y 3.3. Requisitos de presin y caudal de los diversos dispositivos neumticos.

Ha de tenerse en cuenta que todas las herramientas neumticas utilizan el aire bien

en sus descarga a travs de un orificio, o bien trabajando sobre un pistn para realizar

trabajo. La tabla C15.9 detalla los consumos de aire de diversas herramientas accionadas

mediante aire comprimido. As mismo, la tabla C15.10 informa de la cantidad de aire que

pasa a travs de un orificio en funcin de la presin de descarga.

3.4. Purificacin del aire comprimido.

El equipo de acondicionamiento incluye secadores, filtros y reguladores de presin.

La seleccin de estos equipos va acompaada del tipo de herramienta empleada as como

de la aplicacin a la que se destina el aire comprimido.

3.5. Tiempo de funcionamiento de los elementos (duty cycle)

Habitualmente, cada dispositivo presenta un factor de utilizacin, en funcin de la

cadena productiva as como del operario final que hace uso de ese punto de consumo. Es

recomendable que le usuario final informe del ciclo de trabajo de cada herramienta.

3.6. Factor de utilizacin (use factor)

La experiencia ensea que es prcticamente imposible determinar este factor a

priori. Por tanto, es preciso ser flexible en el clculo del depsito y de la regulacin y

tamao del compresor.

3.7. Fugas admisibles

Puesto que las fugas dependen del nmero y tipo de conexiones, de la calidad de la

instalacin, de los aos de la misma y de la presin de trabajo, es difcil determinar un valor

esperado de fugas en la instalacin. Como regla general, es de esperar que muchos puntos

de consumo con necesidades bajas tendrn muchas ms fugas que pocos puntos de

consumo con necesidades de caudal altas.

Instalaciones bien conservadas presentan normalmente fugas que rondan entre el 2 y

el 5%. Instalaciones con varios aos de servicio pueden llegar a tener fugas del orden del

10%. Si adems, las condiciones de mantenimiento son malas, stas pueden llegar a

alcanzar valores del 25%.

3.8. Ampliacin de instalaciones

En muchas ocasiones no viene de ms sobreestimar el tamao de las conducciones

principales y de algunos elementos en caso de que sea probable una ampliacin de las

instalaciones en el corto/medio plazo.

4. DISEO DEL SISTEMA DE DISTRIBUCIN

Una vez realizados los pasos del apartado 3, el diseador tiene en sus manos una

distribucin de la instalacin bastante completa. Se ha comprobado que las tuberas

circularn por sitios que no interfieren con otros elementos fsicos, y se han determinado las

caractersticas de los puntos de consumo (caudales necesarios, presiones mximas y

mnimas, factores de utilizacin y de carga y requisitos de acondicionamiento del aire).

Llegados a este punto, es posible comenzar el dimensionamiento de la instalacin, a

travs de la siguiente secuencia:

4.1. Clculo de prdidas de carga en tuberas.

Hay que determinar la longitud equivalente desde el compresor al punto ms alejado

de la instalacin. Para ello, a la longitud real se le ha de sumar la longitud equivalente que

aportan las prdidas singulares. La tabla C15.12 da valores de prdidas de presin (en pies)

de diversos elementos singulares. Con este procedimiento, el grado de obstruccin al flujo

se ha convertido en un longitud lineal equivalente para facilitar los clculo

Una vez conocida la longitud equivalente, se procede a determinar la prdida de

carga asociada a esa longitud. Para ello se emplea la conocida frmula de Darcy-Weisbach:

Otra forma de calcularla es utilizando tablas que ya incorporan los clculos que se

derivan de la ecuacin de Darcy-Weisbach. La tabla C15.15 calcula la prdida de carga (en

libras por pulgada al cuadrado) para tuberas de diversos dimetros, siendo stas de una

longitud de 100 pies, para aire suministrado a 100 psi (690 kPa, o tambin

6.9 bar) y 16C.

Es prctica habitual permitir que el 10% de la presin a la cual trabaje el sistema se

emplee en hacer frente a las prdidas (el resto es la energa que se descargar en los

orificios de trabajo). As, para un sistema que trabaje a 7 bar, es normal fijar un valor de

prdidas mximo de 0.7 bar a lo largo de las conducciones.

Otro criterio que se emplea es el de fijar un mximo de 6 a 10 m/s de velocidad de

aire comprimido por las tuberas.

Para los puntos finales de consumo, se pueden emplear los siguientes valores como

caractersticos:

Filtros en puntos finales de consumo: 0.5 a 2 psi de prdidas.

Conexiones rpidas: 4 psi de prdidas.

Tubo de drenaje: 1 a 2 psi de prdidas.

Prdidas en mangueras: ver tabla C15.17

4.2. Dimensionamiento del compresor.

La seleccin del tipo de compresor y de su capacidad son parmetros crticos en el

diseo de una instalacin de aire comprimido. Una acertada eleccin supone un gran ahorro

energtico durante el funcionamiento normal de la instalacin.

Para elegir correctamente el tipo de compresor ms apropiado para las necesidades

de diseo, es preciso conocer el consumo total de aire comprimido. En general, el consumo

total de aire comprimido es aquel que resulta de sumar el consumo de todos los equipos

neumticos conectados en la planta, trabajando a pleno rendimiento.

Puesto que todos los elementos neumticos de una instalacin no trabajan

generalmente a toda su capacidad al mismo tiempo durante las 24 horas del da, es habitual

definir un factor de carga como:

Este factor de carga trata de tener en cuenta los consumos intermitentes de aire,

para optimizar al mximo los tiempos de arranque del compresor que rellenan de aire

comprimido los depsitos.

En general, se establecen cinco pasos bsicos para fijar correctamente la capacidad

del compresor. A saber:

Una vez determinado el consumo necesario y la presin demandada al compresor,

se ha de elegir el tipo ms adecuado para dicha aplicacin. En general la figura 11 fija los

lmites de uso de los diversos compresores presentados en el apartado

2.

Figura 11.

4.3. Dimensionamiento del depsito.

Aunque no existe una norma general de cmo han de dimensionarse los depsitos, s es

cierto que deberan disearse en funcin de la demanda y del tamao del compresor,

utilizando los arranque por hora y los tiempos mximos de funcionamiento del compresor

como parmetros de diseo. Habitualmente, se emplea como frmula para determinar el

tamao del depsito:

donde T es el tiempo en minutos que transcurre desde que el depsito alcanza el

mximo de presin hasta que el consumo baja la presin al mnimo admisible. P1 y P2

son las presiones absolutas mximas y mnimas que se alcanzan en el tanque. C es el

consumo de aire en CN en metros cbicos por minuto, V es el volumen del depsito en

m

3

y Patm es la presin atmosfrica.

5. CASO DE ESTUDIO: RED DE AIRE COMPRIMIDO PARA NAVE

INDUSTRIAL

Se ha de disear una red de aire comprimido para satisfacer el consumo de una

nave industrial de 1,000 m

2

(ver figura adjunta). En dicha nave se van a fabricar

puertas lacadas, por lo que es necesario disponer de los siguientes puestos de

consumo de aire comprimido:

Herramienta de corte: 1 punto de consumo.

Taladro: 1 punto de consumo.

Herramientas para tallar madera: 1 punto de consumo.

Zona de lijado: 2 puntos de consumo.

Pistolas para limpiar la viruta: 5 puntos de consumo.

Barnizado previo de la madera: 2 puntos de consumo.

Cmara de lacado: 3 puntos de consumo.

El proceso de produccin de las puertas se divide en tres zonas: zona de construccin

y montaje de la puerta, zona de barnizado y zona de lacado. Adems, la fbrica es

capaz de realizar 6 puertas al da en una jornada tpica de 9 horas, lo que supone que

las tres zonas de trabajo operan simultneamente, con una duracin de fase por

puerta de 1.5 horas. Tras una detallada consulta con los operarios responsables de

cada una de las zonas se sabe que:

Zona de Construccin [1] (1.5 horas) Tablero: 30 min Taladros: 15 min Tallado: 30

min Lijado: 15 min Zona de Barnizado [2] (1.5 horas) Barnizado (1): 15 min Secado

(1): 30 min Barnizado (2): 15 min Secado (2): 30 min Zona de Lacado [2] (1.5 horas)

Lacado (1): 15 min Secado (1): 30 min Lacado (2): 15 min Secado (2): 30 min

[1] En cada operacin, slo el 60% del tiempo se utiliza una herramienta neumtica.

Y dentro de ese tiempo, el 80% se usa la herramienta tal y el 20% el limpiador de

virutas.

[2] En las operaciones de barnizado y lacado, la pistola de aplicacin trabaja el 85%

del tiempo.

S-ar putea să vă placă și

- Viscosidad de FluidosDocument12 paginiViscosidad de FluidosWendy PB67% (3)

- PRESURIZACIONDocument49 paginiPRESURIZACIONKhriztian Saumeth MeriñoÎncă nu există evaluări

- Metodo SimplexDocument11 paginiMetodo Simplexmveliz1984100% (2)

- Curso Soporteria (VepicaDocument3 paginiCurso Soporteria (VepicaEdirwinJoseChirinos100% (1)

- Instalacion Aire ComprimidoDocument17 paginiInstalacion Aire Comprimidomavi sanchez100% (2)

- Diseño de Piezas de Plástico para InyecciónDocument23 paginiDiseño de Piezas de Plástico para Inyecciónvreynoso12Încă nu există evaluări

- Instalación de Aire Comprimido, SAMDocument16 paginiInstalación de Aire Comprimido, SAMWinston Curo QuispeÎncă nu există evaluări

- Manual de Soldadura Oerlikon Exsa S ADocument146 paginiManual de Soldadura Oerlikon Exsa S Amadenicola10100% (3)

- Instalación Válvula Reguladora de Presión Serie 25-Hoja TécnicaDocument2 paginiInstalación Válvula Reguladora de Presión Serie 25-Hoja TécnicaBoris MirandaÎncă nu există evaluări

- Brochure Simatic-Et200 Es PDFDocument64 paginiBrochure Simatic-Et200 Es PDFmarioÎncă nu există evaluări

- Introduccion Motores CADocument26 paginiIntroduccion Motores CAantonyox100% (1)

- Compresores Reciprocantes de PistónDocument7 paginiCompresores Reciprocantes de Pistónmcs50675% (4)

- Ejemplo Red de Aire ComprimidoDocument32 paginiEjemplo Red de Aire ComprimidoluchomnzkuÎncă nu există evaluări

- Red de Contenidos Ciencias 3ero BásicoDocument3 paginiRed de Contenidos Ciencias 3ero BásicoPaolaBaezaSandovalÎncă nu există evaluări

- Tuberia para Exponer 2Document89 paginiTuberia para Exponer 2JhoelJesusMillaGuerreroÎncă nu există evaluări

- Calculos de Aire ComprimidoDocument7 paginiCalculos de Aire ComprimidoBryanyMariaÎncă nu există evaluări

- Levantamientos de VentilacionDocument22 paginiLevantamientos de VentilacionHervin washinton100% (1)

- Calculo y Diseño de Sistemas de VentilacionDocument9 paginiCalculo y Diseño de Sistemas de Ventilacionducatti996chÎncă nu există evaluări

- Produccion de Aire ComprimidoDocument41 paginiProduccion de Aire ComprimidocrashateÎncă nu există evaluări

- Memoria de de Aire ComprimidoDocument13 paginiMemoria de de Aire ComprimidoCarlos MendezÎncă nu există evaluări

- 9.redes de TuberíasDocument18 pagini9.redes de Tuberíascasesacr50% (2)

- Guia para La Atencion Integral Del Niño de 0 A 5 AñosDocument95 paginiGuia para La Atencion Integral Del Niño de 0 A 5 AñosPablo Arjona100% (1)

- Instalación de Aire ComprimidoDocument17 paginiInstalación de Aire ComprimidoAlan ContrerasÎncă nu există evaluări

- Ing Rand Guia Sobre Calidad Del AireDocument6 paginiIng Rand Guia Sobre Calidad Del AirecarlosÎncă nu există evaluări

- Taller de EstadísticaDocument8 paginiTaller de EstadísticaDJ_TROY100% (1)

- Simbología InstrumentaciónDocument30 paginiSimbología Instrumentaciónadrian ospino100% (1)

- Bombeo Electrosumergible Con PCP (Espcp)Document13 paginiBombeo Electrosumergible Con PCP (Espcp)Freddy MoralesÎncă nu există evaluări

- 6th Central Pay Commission Salary CalculatorDocument15 pagini6th Central Pay Commission Salary Calculatorrakhonde100% (436)

- Calculo de Aire ComprimidoDocument65 paginiCalculo de Aire Comprimidojoaquin torrano veraÎncă nu există evaluări

- Catalogo Aire Comprimido 2011Document23 paginiCatalogo Aire Comprimido 2011venom_calvoÎncă nu există evaluări

- Tutorial de Simulación de Flujo de Ciclon CilindricoDocument25 paginiTutorial de Simulación de Flujo de Ciclon CilindricoVictor AnDre'z Castillo100% (1)

- Informe Tecnico BridasDocument13 paginiInforme Tecnico BridasHéctor RLÎncă nu există evaluări

- I.plantas - Aero Enfriadores PDFDocument15 paginiI.plantas - Aero Enfriadores PDFVinicioBenalcazar100% (1)

- Tratamiento de Aire PDFDocument4 paginiTratamiento de Aire PDFPuskito1978Încă nu există evaluări

- Catálogo Curvas Nueva Serie NM-NDocument94 paginiCatálogo Curvas Nueva Serie NM-NAnonymous 0vPr0H100% (2)

- Hoja de Datos Del CompresorDocument12 paginiHoja de Datos Del CompresorRonald De La CruzÎncă nu există evaluări

- Curva Caracteristica de La BombaDocument12 paginiCurva Caracteristica de La BombaClinton Jara TrellesÎncă nu există evaluări

- Sistema Transporte MaizDocument6 paginiSistema Transporte MaizfdasalgueroÎncă nu există evaluări

- AerodeslizadorDocument59 paginiAerodeslizadorJimmy BallonÎncă nu există evaluări

- Valvulas Control de Nivel PDFDocument23 paginiValvulas Control de Nivel PDFEl-drako M-lÎncă nu există evaluări

- Tanque Pulmón de Aire ComprimidoDocument2 paginiTanque Pulmón de Aire ComprimidoPablo VilchezÎncă nu există evaluări

- Plan de Clases Automatismos Electricos I - 2017Document10 paginiPlan de Clases Automatismos Electricos I - 2017Felipe DiazÎncă nu există evaluări

- Avance Trabajo Neumática Gaaagvreveraaa RwebhDocument19 paginiAvance Trabajo Neumática Gaaagvreveraaa RwebhFernando Rafael Marrón RomeroÎncă nu există evaluări

- Tema 03. Desplazamiento PositivoDocument7 paginiTema 03. Desplazamiento PositivoFran CózarÎncă nu există evaluări

- Compresores de TornilloDocument9 paginiCompresores de TornilloBelÎncă nu există evaluări

- Análisis - Simulador AeropuertoDocument23 paginiAnálisis - Simulador AeropuertomaarkalsinaÎncă nu există evaluări

- Compresor de TornillosDocument17 paginiCompresor de TornillosXavier YuquilemaÎncă nu există evaluări

- Inertizado de Tenques - Espacios Confinados PDFDocument16 paginiInertizado de Tenques - Espacios Confinados PDFleopoldo medinaÎncă nu există evaluări

- B.11.3 Dibujos Del Contratista (PLANOS APC) UIDocument876 paginiB.11.3 Dibujos Del Contratista (PLANOS APC) UIkatuÎncă nu există evaluări

- Diseño de Una Sala de Compresores de AireDocument11 paginiDiseño de Una Sala de Compresores de Aireluchochico100% (1)

- Flexibilidad de Tuberias PDFDocument89 paginiFlexibilidad de Tuberias PDFAbraham Pool100% (3)

- Catalogo de Correas EspecialesDocument17 paginiCatalogo de Correas EspecialesDiego García100% (1)

- Báscula Dosificadora de Rotor DRW 3.10Document40 paginiBáscula Dosificadora de Rotor DRW 3.10Miguel CasillasÎncă nu există evaluări

- Servicios Diseño Red Aire ComprimidoDocument36 paginiServicios Diseño Red Aire ComprimidoVVladimir IEÎncă nu există evaluări

- ESTUDIO DE ELUCIÓN SalmueraDocument10 paginiESTUDIO DE ELUCIÓN SalmueranacholandeiraÎncă nu există evaluări

- Enginzone-ASME B31.4 - Tuberías de Transporte de Hidrocarburos Líquidos y Otros Líquidos.Document1 paginăEnginzone-ASME B31.4 - Tuberías de Transporte de Hidrocarburos Líquidos y Otros Líquidos.Cesar Saavedra SaavedraÎncă nu există evaluări

- Cintas TransportadorasDocument13 paginiCintas TransportadorasCarolina Donoso MorenoÎncă nu există evaluări

- MariposaDocument20 paginiMariposaRoberto OsorioÎncă nu există evaluări

- Articulo Sistemas de Transporte NeumaticoDocument15 paginiArticulo Sistemas de Transporte NeumaticoAztete Alvarez Fredy100% (1)

- Compresoras EstáticasDocument5 paginiCompresoras EstáticasCompras Ventas Y Cambios MoqÎncă nu există evaluări

- Tpn°5 Inst. IndDocument26 paginiTpn°5 Inst. IndMarcos AlvzÎncă nu există evaluări

- Apuntes de Neumática e Hidráulica para BachilleratoDocument28 paginiApuntes de Neumática e Hidráulica para Bachilleratoaratecno100% (5)

- Aire ComprimidoDocument18 paginiAire ComprimidoroomelÎncă nu există evaluări

- Sistema Aire AcondicionadoDocument39 paginiSistema Aire AcondicionadoEmanuel sarracinoÎncă nu există evaluări

- Unidad VDocument3 paginiUnidad VErik Leon ChañiÎncă nu există evaluări

- Produccion de Aire ComprimidoDocument14 paginiProduccion de Aire ComprimidoMauricio Negrete RíosÎncă nu există evaluări

- 2 - Descripcion Del Aire ComprimidoDocument38 pagini2 - Descripcion Del Aire ComprimidoMaria GonzalesÎncă nu există evaluări

- Apuntes CompresoresDocument7 paginiApuntes CompresoresGorka MorenoÎncă nu există evaluări

- RESUMENDocument6 paginiRESUMENjesusalanh45Încă nu există evaluări

- Cálculo de Aire Comprimido - La Mirada de Lo IndiferenteDocument37 paginiCálculo de Aire Comprimido - La Mirada de Lo IndiferenteJuan LizarazoÎncă nu există evaluări

- Trabajos Matematicas Trabajo de Calculo XDocument12 paginiTrabajos Matematicas Trabajo de Calculo XEstudiante UnadÎncă nu există evaluări

- Auditoria Informática-ConceptualizaciónDocument16 paginiAuditoria Informática-ConceptualizaciónHenrry ChaparroÎncă nu există evaluări

- Manejo de Herramientas Excel 2016 PDFDocument22 paginiManejo de Herramientas Excel 2016 PDFVictorOrozcoÎncă nu există evaluări

- AA3 Excel PDFDocument20 paginiAA3 Excel PDFAdriana Contreras PinedaÎncă nu există evaluări

- Material de Estudio AA1Document12 paginiMaterial de Estudio AA1Win MenesesÎncă nu există evaluări

- Tutorial PC Simu, s7-200 y Microwin BymarshallDocument8 paginiTutorial PC Simu, s7-200 y Microwin BymarshallJavier VillaÎncă nu există evaluări

- 0000007617-Practico 3 - AcondicionamientoDocument4 pagini0000007617-Practico 3 - AcondicionamientoJavier VillaÎncă nu există evaluări

- La Puja Constante Del PoderDocument4 paginiLa Puja Constante Del PoderJavier Villa0% (1)

- 0000007617-Practico 3 - AcondicionamientoDocument4 pagini0000007617-Practico 3 - AcondicionamientoJavier VillaÎncă nu există evaluări

- Comenzar Con DropboxDocument4 paginiComenzar Con Dropboxvalsar33Încă nu există evaluări

- Tablacolores PDFDocument1 paginăTablacolores PDFJavier VillaÎncă nu există evaluări

- Analisis de PresupuestoDocument2 paginiAnalisis de PresupuestoJavier VillaÎncă nu există evaluări

- Nm106-06 DesbloqueadoDocument7 paginiNm106-06 DesbloqueadoJavier VillaÎncă nu există evaluări

- Semana 2Document8 paginiSemana 2Javier VillaÎncă nu există evaluări

- Evidencia AA1-1Document1 paginăEvidencia AA1-1Javier VillaÎncă nu există evaluări

- Riesgos ElectricosDocument7 paginiRiesgos ElectricosJavier VillaÎncă nu există evaluări

- Regla de Tres CompuestaDocument3 paginiRegla de Tres Compuestawelcometomylife1Încă nu există evaluări

- Actividad Semana 4Document2 paginiActividad Semana 4Javier VillaÎncă nu există evaluări

- Evidencia Funcion y Contaminacion de Los AlimentosDocument3 paginiEvidencia Funcion y Contaminacion de Los AlimentosJavier VillaÎncă nu există evaluări

- Guía de Resultados de Las Pruebas Saber PRODocument7 paginiGuía de Resultados de Las Pruebas Saber PROusunomÎncă nu există evaluări

- Contaminacion y ETADocument2 paginiContaminacion y ETAJavier VillaÎncă nu există evaluări

- Reglas Del ProgramaDocument8 paginiReglas Del ProgramaNina Rivera RuedaÎncă nu există evaluări

- ForoDocument2 paginiForoJavier VillaÎncă nu există evaluări

- Tabla-Sueldos-Personal-Uniformado Policia Nacional Decreto 187 Del 02-07-2014Document1 paginăTabla-Sueldos-Personal-Uniformado Policia Nacional Decreto 187 Del 02-07-2014Jose David NuñezÎncă nu există evaluări

- Contaminacion y ETADocument2 paginiContaminacion y ETAJavier VillaÎncă nu există evaluări

- Reglas Del ProgramaDocument8 paginiReglas Del ProgramaNina Rivera RuedaÎncă nu există evaluări

- La Gestion de La ProductividadDocument69 paginiLa Gestion de La ProductividadEnrique Roldan MontesÎncă nu există evaluări

- PintucoDocument3 paginiPintucoAlex EsquivelÎncă nu există evaluări

- Sesión 7 - MineralogíaDocument48 paginiSesión 7 - MineralogíaABNER DANIEL LIMAY COROÎncă nu există evaluări

- Laboratorio 1 - Grupo 1Document27 paginiLaboratorio 1 - Grupo 1Geiser PezoÎncă nu există evaluări

- Unidad 1 Propiedads D Los FluidosDocument21 paginiUnidad 1 Propiedads D Los FluidosJose Notario TorresÎncă nu există evaluări

- Que Son CónicasDocument28 paginiQue Son Cónicasjose castilloÎncă nu există evaluări

- Trabajo AnalisisDocument22 paginiTrabajo AnalisisAnthony JavierÎncă nu există evaluări

- Solucionario Fisica Analisis Dimensional y Vectorial Unidad 09Document7 paginiSolucionario Fisica Analisis Dimensional y Vectorial Unidad 09victor20008Încă nu există evaluări

- Guiìa 2 C. Naturales. La Luz, Sonido y Calor PDFDocument2 paginiGuiìa 2 C. Naturales. La Luz, Sonido y Calor PDFKelly Maury LunaÎncă nu există evaluări

- Apetito RectoDocument23 paginiApetito RectoAnonymous IpEqwBKWW6Încă nu există evaluări

- Medidas y EquivalenciasDocument2 paginiMedidas y EquivalenciasDaniela ViteÎncă nu există evaluări

- Informe 2 B2Document22 paginiInforme 2 B2Paul BenitezÎncă nu există evaluări

- Ejercicio 3Document4 paginiEjercicio 3antonio reyesÎncă nu există evaluări

- Conceptos Básicos de Instrumentación IndustrialDocument10 paginiConceptos Básicos de Instrumentación IndustrialRoberthGutierrezÎncă nu există evaluări

- Especificaciones Tecnicas Pequeña Central HidroelectricaDocument51 paginiEspecificaciones Tecnicas Pequeña Central HidroelectricaRafael Villon100% (2)

- Tapa PDFDocument1 paginăTapa PDFyucetrogrupreÎncă nu există evaluări

- Ej. Resueltos - Unidad - 4-UTNFRBADocument12 paginiEj. Resueltos - Unidad - 4-UTNFRBAgsvjlarosaÎncă nu există evaluări

- Hidromecanica 03 Presion PuntoDocument14 paginiHidromecanica 03 Presion PuntoDiego ChucuriÎncă nu există evaluări

- GUÍAS DE PRÁCTICAS-Fisica I - Numero 1-Borrador1Document5 paginiGUÍAS DE PRÁCTICAS-Fisica I - Numero 1-Borrador1Odälys FríasÎncă nu există evaluări

- Ejercicios ResueltosDocument10 paginiEjercicios ResueltosBrandonCaicedoCalderonÎncă nu există evaluări

- Cap 3, Sec 3.8, Metodo de NewtonDocument26 paginiCap 3, Sec 3.8, Metodo de Newtonjose2182100% (1)

- Propiedades Periodicas Configuracion ElectronicaDocument8 paginiPropiedades Periodicas Configuracion Electronicajrodri011Încă nu există evaluări

- 3° Parcial QMC I-2015 PDFDocument3 pagini3° Parcial QMC I-2015 PDFZayn VeloghÎncă nu există evaluări

- Ejercicios MUADocument12 paginiEjercicios MUARoloAgurtoCautivoÎncă nu există evaluări