Documente Academic

Documente Profesional

Documente Cultură

Como Calcular El Kanban

Încărcat de

lperez820 evaluări0% au considerat acest document util (0 voturi)

148 vizualizări7 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

148 vizualizări7 paginiComo Calcular El Kanban

Încărcat de

lperez82Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 7

Como calcular el kanban

En muchsimas ocasiones visitando plantas de manufacturas, clientes, o dando clases sobre el

sistema pull y kanban hemos observado clculos diferentes de kanban. En certificaciones lean

master hemos tenido participantes que nos dicen: "esto no es la formula que yo uso en mi planta"

La verdad es algo tan simple se ha vuelto tan complicado con las diferentes ofertas de mtodos de

clculos desarrollados por adaptar un concepto pull a una combinacin compleja de proceso de

produccin, comportamiento del mercado para este producto, y tipo de cadena de suministro de

la empresa, donde entendemos por tipo: distancia, cumplimiento, frecuencia. De hecho al final les

presentare 12 formulas mas que hemos podido investigar. No que son incorrectos. Son variaciones

de un principio bsico que es la que vamos a exponer para adaptar el kanban al entorno donde va

a funcionar.

Principio bsico:

A- debe funcionar como un sistema pull, donde usamos nicamente cuando necesitamos, y

cuando usamos hay que reponer lo usado.

B- el principio A implica clculos de reposicin significando cantidad y tiempo.

C- sabiendo que inventario es un desperdicio, y el kanban no deja de ser materia prima en espera

es decir desperdicio, es sumamente critico que sea controlado, es decir que su tiempo de espera

sea controlado y por lo general relativamente pequeo

D- principio C genera las necesidades de tomar en cuenta la demanda diaria del cliente para el

producto que usa esta materia prima de manera a considerar los conceptos de takt time y no

sobre producir, y tomar en cuenta el tiempo para reponer el inventario usado y no crear faltantes

luego.

E- como ninguna demanda es permanente, continua, y estable, se debe tomar en cuenta las

variaciones de esta demanda. Esto introduce un factor adicional que ser el MAD o mean average

deviation. Su role es suavizar las fluctuaciones de la demanda, ya que de otro modo su calculo de

kanban ser muy alto y constituir un inventario grande.

F- crear un flujo balanceado de este "inventario controlado" o kanban a travs de un sistema de

comunicacin en tarjetas de instrucciones especificas. Hablar de flujo balanceado implica calcular

el numero de tarjetas necesarias basadas en el total del inventario lo que llamamos el tamao del

kanban, de manera a que cada tarjeta de cada bin o contenedor controla una cantidad igual.

Estos principios fundamentales generan las formulas conceptuales siguientes:

K=Dd * Tr * (MAD+1)

Tamao del kanban = demanda promedia diaria x tiempo de reposicin x (MAD+1)

#tarjetas = Dpd * Trct * (SS+1) / K

numero de tarjetas = demanda promedia diaria x tiempo de reposicin de un contenedor x safety

stock +1 / tamao del kanban

Ahora como dijimos hay una gran cantidad de otras formas de calcular. Pero notaras que en lo

bsico todas responden a los principios antes discutidos, una variacin mas compleja que otra,

pero por la adaptacin necesaria a la combinacin proceso, mercado, suministro. Estos son las

formulas que se han encontrodados en plantas, en manuales, libros y hasta paquetes de software

como Oracle y SAP

1. No. of kanban = (DD*LT+SS*SQRT(LT/TB))/KB+(DD*EPEI)/KB

Where: DD = Daily demand (units)

LT = Replenishment leadtime (days)

SS = Statistically calculated safety stock (units)

SQRT = Square root

TB = Time bucket of the safety stock data points (days)

KB = Quantity per kanban (units)

EPEI = Suppliers replenishment interval (days)

2. #KB = (DD*(LT+SS))/KBS +1

#KB = Number of Kanbans

DD = Daily Demand

LT = Lead Time

SS = Safety Stock

KBS = Kanban size

3. Total Reqd Inventory = (Average period demand * Replenishment time) + 1 or 2sigma + safety

stock

4. Total Reqd Inventory = (Average period demand * Replenishment time) * 1.X {where X= 20-

40%} and the # of bins = TRI / container or bin size

5. # Kanban = ((AD * RT) + (SF * SD))/SCQ

AD = average period demand

RT = replenishment time (in the same time bucket as AD)

SF = the Z factor, typically 1.645 for 95%

SD = demand standard deviation

SCQ = the standard container quantity

6. # Kanban = (average demand during lead time + safety stock) / container quantity

7. N = (dL + S)/C

N = number of kanban

d = average demand per hour

L = lead time in hrs

S = safety

C = container quantity

8. K=((RT * AC)/Cont) * (SF + C)

K = number of kanban

Cont = contents per kanban

RT = replenishment lead time per kanban

AC = average consumption per time period

SF = safety factor

C = constant, default = 1

The one I use is #5.

9. (Daily Demand x (Run Frequency + Lead Time + Safety Time)) / Container Capacity

Daily Demand = Customer Consumption expressed as # of units

Run Frequency = Frequency which you decide to set-up and produce that item. This is expressed

as a unit of time. For a five day work week, running the product every day would equal (1), every

third day would equal (3), etc.

Lead Time = Manufacturing lead time (processing time + Set-up time + queue time) + lead time for

kanban retrieval expressed as a unit of time.

Safety Time = Allowance for variations in demand and supply, also expressed as a unit of time.

Keep as low as possible.

Container Capacity = Number of units per container (# of units in a container is always the same

number).

10. World Class Manufacturing has an on-line Kanban Size Calculator that uses the following

formula:

Total Required Inventory (TRI) = Weekly Part Usage * Lead-time * Number of locations for stock

# Kanban = TRI / Container Capacity

11. Oracle uses

By default, the standard calculation is:

(C 1) * S = D * L

where:

C is the number of kanban cards

S is the kanban size

D is the average daily demand

L is the lead time (in days) to replenish one kanban

12. SAP says

K = ((RT * AC)/CONT) * (SF + C)

where

K numbers of Kanban

CONT contents per Kanban

RT replenishment lead time per Kanban

AC average consumption per time

SF safety factor

C constant (default 1)

Una vez determinado el tamao del Kanban y la cantidad de unidades por contenedor/Tarjeta,

Surje la pregunta de cuantas tarjetas por cada uno de los tres colores que componen lo

componen? Verde, Amarillo y Rojo, como hacerlo? El ojetivo bsico es desglozar la formula

utilizada para los calculos, en colores.

1-Cantidad en el Verde

El verde es el resultado del Tamao de lote a reponer. su formula Q/C

Donde Q es el tamao de lote y C es la cantidad de unidades por contenedor o Tarjeta.

Ejemplo: La cantidad de Unidades por contenedor es de 25 y se decide reponer en lotes de 100

unidades. Esto quiere decir que 100/25=4, el verde necesita minimo 4 tarjetas para acumular 100

unidades(Su tamao de lote).

2-Cantidad en amarillo

En su formula se utilizo un inventario de seguridad(Safety Stock), ademas del MAD se debe tomar

en cuenta las variaciones del lead time del suplidor y su nivel de confiabilidad. este ser un

porcentaje del tamao del Kanban divido entre la cantidad de unidades del Contenedor/Tarjeta.

3-Cntidad de Rojo

El rojo no es mas que la demanda durante el Lead Time dividido entre la cantidad de unidades de

contenedor/Tarjeta, es decir la demanda o consumo mientras se repone, por esta razon si una

tarjeta llega al rojo nos quiere dicir que en algun momento el proceso se detrendr por falta de

material.

Un kanban es un inventario y auque sea un "inventario permitido por lean" no deja de ser un

desperdicio, para continuar mejorando y llevarlo a la minima expresion se recomienda redudir

lead time, el tamao de lote y aumentar la confiabilidad del proceso o suplidor que lo alimenta.

Otra forma de calcular el rea de cada color en la pizarra kanban es determinar primero el nivel

critico que hara colocar una tarjeta kanban en el espacio rojo.

Suponemos que el proceso suplidor tiene un tiempo de reposicin de un bin de 200 unidades de

20 minutos y el proceso cliente tiene un cycle time para el mismo tamao de bin de 120 minutos

(2 horas), es decir 6 veces mas lento. Cuando el proceso cliente se lleva la tarjeta numero 6 de 8

por ejemplo, y la coloca en como primera tarjeta en el rea rojo, si en este momento el proceso

suplidor inicia la reposicin de 6 bines, terminara justo a tiempo cuando el proceso cliente finaliza

el bin 6 para llevarse el 7, y entonces el proceso suplidor tendr de nuevo 6 tarjetas en la pizarra

con la numero 6 en el rea rojo y tendr que SEGUIR produciendo para reponer nuevamente 6

tarjetas. Entrara as un circulo permanente de reposicin por lo que el kanban perdera sentido ya

que este proceso suplidor estara siempre produciendo, y el kanban no seria ninguna seal de

trabajo, lo que lo hace un push y no un pull.

Entonces el nivel critico donde el pull vuelva a ser un push se define como el process time del

proceso cliente divido entre el tiempo de reposicin (en nuestro ejemplo 120/20) para un mismo

tamao de bin. Este numero de tarjeta es donde debe iniciar el rea rojo.

A partir de all, pues definimos de forma subjetiva el verde y el amarillo. Por ejemplo en este caso

podramos fijar a 3 el rea verde y a 2 el rea amarillo por lo que el proceso suplidor ya no trabaja

todo el tiempo. Inicia su labor con la cuarta tarjeta ( la orienta en el amarillo) y tiene como

flexibilidad en el inicio la quinta tarjeta por si a caso no pudo iniciar al momento de colocar la

numero 4.

Esto es una manera muy simple y efectivo.

Cycle time del cliente / tiempo de reposcion del suplidor = numero de tarjeta para inciar rea rojo.

time del cliente / tiempo de reposicin del suplidor.

S-ar putea să vă placă și

- KanbanDocument29 paginiKanbanDolce ChiquiMiau100% (1)

- LSMW - TRX SAPDocument15 paginiLSMW - TRX SAPAdsl1000Încă nu există evaluări

- MD01 Ejecutar MRP Y01Document7 paginiMD01 Ejecutar MRP Y01Berumen MiguelÎncă nu există evaluări

- Manual Sap PP Ordenes de FabricacionDocument26 paginiManual Sap PP Ordenes de FabricacionCilindro Del Mono100% (1)

- PP DF006 Flujo KanbanDocument15 paginiPP DF006 Flujo KanbanG LIÎncă nu există evaluări

- SOP StarterDocument63 paginiSOP StarterFrank MirandaÎncă nu există evaluări

- Manual Maestro de MaterialesDocument10 paginiManual Maestro de Materialesshernandes3380Încă nu există evaluări

- PP-PS - Verificar Cargas y Capacidades (CM01, CM03)Document4 paginiPP-PS - Verificar Cargas y Capacidades (CM01, CM03)michael carpinteroÎncă nu există evaluări

- Sap - KanbanDocument85 paginiSap - KanbanCarlosÎncă nu există evaluări

- Lote de Inspeccion en SapDocument7 paginiLote de Inspeccion en SapAlejandro Velez AltamarÎncă nu există evaluări

- Tesis Sap PolarDocument147 paginiTesis Sap PolarJuan QuinteroÎncă nu există evaluări

- Máximos y Mínimos en SAPDocument4 paginiMáximos y Mínimos en SAPgabrielsystÎncă nu există evaluări

- Transacciones Planeación y Programación de La ProducciónDocument12 paginiTransacciones Planeación y Programación de La ProducciónAJCÎncă nu există evaluări

- MM Manual MRPDocument11 paginiMM Manual MRPAnonymous NncTNmÎncă nu există evaluări

- Tips para Imprimir en SAP - Sp01Document7 paginiTips para Imprimir en SAP - Sp01SheylaÎncă nu există evaluări

- Neoris Oee Sap Mii v1.1Document23 paginiNeoris Oee Sap Mii v1.1Andres OrellanaÎncă nu există evaluări

- Articulo DDMRPDocument8 paginiArticulo DDMRPCristian Paul Bolimbo PalgaÎncă nu există evaluări

- Conceptos MRP I Ii PDFDocument52 paginiConceptos MRP I Ii PDFelca24100% (4)

- Spro MMDocument57 paginiSpro MMEstefa QuinteroÎncă nu există evaluări

- Temario Curso SAP CompletoDocument65 paginiTemario Curso SAP CompletoOmar XuarezÎncă nu există evaluări

- Sesion 1. Introduccion Al Planeamiento y Control de Produccion 20201Document22 paginiSesion 1. Introduccion Al Planeamiento y Control de Produccion 20201Raquelita Huaman CuriÎncă nu există evaluări

- Modulo1 DRPDocument15 paginiModulo1 DRPWagner MontielÎncă nu există evaluări

- MM ML81N Entrada de Actividad (Servicios)Document13 paginiMM ML81N Entrada de Actividad (Servicios)jorge villamizarÎncă nu există evaluări

- MRP Esocastica - SapDocument11 paginiMRP Esocastica - SapmaifharÎncă nu există evaluări

- MRP Impulsado Por La Demanda DDMRPDocument3 paginiMRP Impulsado Por La Demanda DDMRPEstrategia FocalizadaÎncă nu există evaluări

- Caso Estudio EspañolS S4HANA Global Bike MM Fiori 3.3 - V.1Document87 paginiCaso Estudio EspañolS S4HANA Global Bike MM Fiori 3.3 - V.1Fraanciscko BarredaÎncă nu există evaluări

- SAP para La Planificación de La Cadena de SuministroDocument7 paginiSAP para La Planificación de La Cadena de SuministroCesar CesarÎncă nu există evaluări

- Manual Del Usuario de SAP BusinessObjects Dashboard BuilderDocument384 paginiManual Del Usuario de SAP BusinessObjects Dashboard BuilderVictor Manuel RamosÎncă nu există evaluări

- Pronostico y y Planeación de La DemandaDocument27 paginiPronostico y y Planeación de La DemandaAlfredo CarlosÎncă nu există evaluări

- Diseño de La Zona de PickingDocument18 paginiDiseño de La Zona de PickingpedrocaballeropedroÎncă nu există evaluări

- Curso ST HR 01 Calculo de NominaDocument96 paginiCurso ST HR 01 Calculo de NominafranklinbasanteÎncă nu există evaluări

- Workshop PPDocument110 paginiWorkshop PPHector MesaÎncă nu există evaluări

- Oliver Wight - Cadena de SuministrosDocument50 paginiOliver Wight - Cadena de SuministrosLuis JuarezÎncă nu există evaluări

- PP-Uso de Áreas MRPDocument41 paginiPP-Uso de Áreas MRPF ZÎncă nu există evaluări

- Navegacion SAP PDFDocument38 paginiNavegacion SAP PDFJuanSÎncă nu există evaluări

- Gestión de Lotes en SAPDocument3 paginiGestión de Lotes en SAPcolosoderadaÎncă nu există evaluări

- MRP SapDocument3 paginiMRP SapAnonymous IpnRP293Încă nu există evaluări

- SAP para La Planificación de La Cadena de SuministroDocument13 paginiSAP para La Planificación de La Cadena de SuministroCesar CesarÎncă nu există evaluări

- La MRP ResumenDocument15 paginiLa MRP ResumenOmar H. PedrazaÎncă nu există evaluări

- Logistica MRPDocument25 paginiLogistica MRPDavid FluhrÎncă nu există evaluări

- Conceptos Petición de Oferta/oferta SAP SD.Document3 paginiConceptos Petición de Oferta/oferta SAP SD.angelaÎncă nu există evaluări

- Tesis IDOCS PDFDocument291 paginiTesis IDOCS PDFCarolinaToledoÎncă nu există evaluări

- Datos Maestros SapDocument22 paginiDatos Maestros Sapandrea3519Încă nu există evaluări

- MNCO 08 Planificacion de A CO PA en SAPDocument40 paginiMNCO 08 Planificacion de A CO PA en SAPGustavo MedinaÎncă nu există evaluări

- Presentación SAP PP - Capítulo IDocument44 paginiPresentación SAP PP - Capítulo IdthenriquezuniÎncă nu există evaluări

- Presentación MRP - SAPDocument48 paginiPresentación MRP - SAPmanu_chatÎncă nu există evaluări

- Manual Del Instructor QM - MultiCoDocument30 paginiManual Del Instructor QM - MultiCoLuisa Rico0% (1)

- Presentación Compras General SAP IntroDocument9 paginiPresentación Compras General SAP IntroJuan MoralesÎncă nu există evaluări

- Caso de Estudio GBI - MM-APDocument46 paginiCaso de Estudio GBI - MM-APStefany De la cruzÎncă nu există evaluări

- PP - Imprimir Orden (CO02)Document2 paginiPP - Imprimir Orden (CO02)michael carpinteroÎncă nu există evaluări

- PP - Reprogramar Orden (CO02)Document2 paginiPP - Reprogramar Orden (CO02)michael carpinteroÎncă nu există evaluări

- Crear Transacción A Query SAPDocument1 paginăCrear Transacción A Query SAPjorge*:)Încă nu există evaluări

- Planificación de Los Requerimientos de Material MRPDocument13 paginiPlanificación de Los Requerimientos de Material MRPericaÎncă nu există evaluări

- PP - Convertir y Liberar Orden de Fabricación (MD04, CO02)Document6 paginiPP - Convertir y Liberar Orden de Fabricación (MD04, CO02)michael carpintero100% (1)

- PMP MRPDocument23 paginiPMP MRPAntony Guevara CobaÎncă nu există evaluări

- Viaticos SapDocument54 paginiViaticos SapHercori HercoriÎncă nu există evaluări

- MRP 2Document26 paginiMRP 2JhonRiderÎncă nu există evaluări

- SAP MM Logistica y MaterialesDocument5 paginiSAP MM Logistica y Materialesricardo rodriguezÎncă nu există evaluări

- Inglés para Principiantes Vocabulario Más Usado y Practico en Inglés – 2000 Palabras más Usadas en Inglés para ComunicarteDe la EverandInglés para Principiantes Vocabulario Más Usado y Practico en Inglés – 2000 Palabras más Usadas en Inglés para ComunicarteÎncă nu există evaluări

- COMO CALCULAR EL KANBAN (Administracion de Operaciones Examen)Document3 paginiCOMO CALCULAR EL KANBAN (Administracion de Operaciones Examen)Tu WeriTo Pkm0% (1)

- Plantilla Comunicacion FPDocument1 paginăPlantilla Comunicacion FPlperez82Încă nu există evaluări

- Las Delicias II - 16092014Document18 paginiLas Delicias II - 16092014lperez82Încă nu există evaluări

- Modelo ComunicacionDocument1 paginăModelo Comunicacionlperez82Încă nu există evaluări

- Animales de La GranjaDocument11 paginiAnimales de La Granjalperez82Încă nu există evaluări

- R-SSO-17 R EPP (Actualizado)Document6 paginiR-SSO-17 R EPP (Actualizado)lperez82Încă nu există evaluări

- UV Programa TipoDocument12 paginiUV Programa TiporatanoobÎncă nu există evaluări

- Manual MG3Document136 paginiManual MG3lperez8267% (12)

- Check LeanDocument9 paginiCheck Leanlperez82Încă nu există evaluări

- Temario de Procesos y Productos en Artes GR Ficas 74820Document8 paginiTemario de Procesos y Productos en Artes GR Ficas 74820lperez82Încă nu există evaluări

- Dentro de Una Materia de La MallaDocument282 paginiDentro de Una Materia de La Mallalperez82Încă nu există evaluări

- Fixture Copa America Chile 2015Document27 paginiFixture Copa America Chile 2015lperez82Încă nu există evaluări

- 122 - Merma en La Impresion... Control o DescontrolDocument6 pagini122 - Merma en La Impresion... Control o Descontrollperez82Încă nu există evaluări

- Doc1Document1 paginăDoc1lperez82Încă nu există evaluări

- Temario de Procesos y Productos en Artes GR Ficas 74820Document8 paginiTemario de Procesos y Productos en Artes GR Ficas 74820lperez82Încă nu există evaluări

- Check LeanDocument9 paginiCheck Leanlperez82Încă nu există evaluări

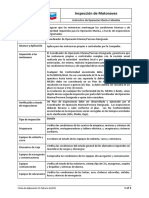

- 5.7 Paso 5 - Establecer Un Plan de Mantenimiento PreventivoDocument14 pagini5.7 Paso 5 - Establecer Un Plan de Mantenimiento Preventivolperez82Încă nu există evaluări

- ReadmeDocument3 paginiReadmelperez82Încă nu există evaluări

- Doc1Document1 paginăDoc1lperez82Încă nu există evaluări

- 04 SeguridadenlamáquinaDocument1 pagină04 SeguridadenlamáquinaJESUSAA36Încă nu există evaluări

- Lean 2013Document211 paginiLean 2013Carlos ArenasÎncă nu există evaluări

- Cal Cul of in I Quit Oy VacacionesDocument3 paginiCal Cul of in I Quit Oy Vacacioneslperez82Încă nu există evaluări

- Introdução Ao TQCDocument10 paginiIntrodução Ao TQClperez82Încă nu există evaluări

- 5s InicioDocument14 pagini5s InicioharopatricioÎncă nu există evaluări

- Gráficos Kaizen Diario EMBOLSADODocument14 paginiGráficos Kaizen Diario EMBOLSADOlperez82Încă nu există evaluări

- Control de CalidadDocument4 paginiControl de Calidadlperez82Încă nu există evaluări

- Acuerdo de Acreditación Acredita CI #52Document8 paginiAcuerdo de Acreditación Acredita CI #52lperez82Încă nu există evaluări

- 8.-Ejercicios Busqueda y Referencia 2014Document41 pagini8.-Ejercicios Busqueda y Referencia 2014lperez82Încă nu există evaluări

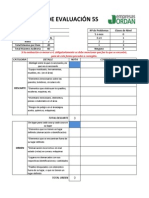

- Formato Evaluación 3'sDocument4 paginiFormato Evaluación 3'slperez82Încă nu există evaluări

- 7.0 GraficosDocument84 pagini7.0 Graficoslperez82Încă nu există evaluări

- Inspección de Herramientas MenoresDocument1 paginăInspección de Herramientas MenoresNilson Eduardo Ardila MateusÎncă nu există evaluări

- Auditoria Tecnica Operacional Refineria-Check List 290312Document6 paginiAuditoria Tecnica Operacional Refineria-Check List 290312COENER20100% (1)

- Triptico Digital Mantenimiento Esp 170222Document1 paginăTriptico Digital Mantenimiento Esp 170222Ramon Lopez castilloÎncă nu există evaluări

- Informe Final Del Residente de ObraDocument7 paginiInforme Final Del Residente de ObraArmando Elias Cori Trujillo100% (3)

- Proyecto de Jugos y Néctar Naranja y PapayaDocument257 paginiProyecto de Jugos y Néctar Naranja y PapayaSandra Castrillon100% (4)

- Transbordo MineroDocument14 paginiTransbordo MineroWinston Mejía MoralesÎncă nu există evaluări

- Hallazgos de NC Auditoria de UNIVARDocument17 paginiHallazgos de NC Auditoria de UNIVARJEANETTE MENDEZ SALAZARÎncă nu există evaluări

- Actividad 1, Equipo 8, Formulación y Evaluación de ProyectosDocument15 paginiActividad 1, Equipo 8, Formulación y Evaluación de ProyectosMisael AcostaÎncă nu există evaluări

- Avance AcademicoDocument3 paginiAvance AcademicoAdlin ZuritaÎncă nu există evaluări

- Crystal BallDocument171 paginiCrystal BallFernando ColinaÎncă nu există evaluări

- Actividad - 3Document4 paginiActividad - 3Maicol AlexÎncă nu există evaluări

- Actividad No 3 Sistemas de InventarioDocument3 paginiActividad No 3 Sistemas de InventarioLuisa sterlingÎncă nu există evaluări

- A 9 Modelo de Ordenanza de Creacion Del Fondo RotatotioDocument7 paginiA 9 Modelo de Ordenanza de Creacion Del Fondo RotatotioAldo Rojas100% (1)

- Resumen EjecutivoDocument3 paginiResumen EjecutivoJesus Daniel Toscano VergaraÎncă nu există evaluări

- Descarcelacion Vehicular PDFDocument195 paginiDescarcelacion Vehicular PDFHubert Gomez100% (1)

- Grupo 01Document69 paginiGrupo 01Jair HernandezÎncă nu există evaluări

- Clase IntroductoriaDocument36 paginiClase IntroductoriaCristian Camilo Olaya AstudilloÎncă nu există evaluări

- Reporte de Proyecto Semestral de Estudio de Tiempos y MovimientosDocument14 paginiReporte de Proyecto Semestral de Estudio de Tiempos y MovimientosKein RGÎncă nu există evaluări

- Informe de PasantiasDocument30 paginiInforme de PasantiasJosé Andrés Villarroel Ochoa100% (1)

- Carrion GonzalesDocument53 paginiCarrion Gonzalesrojas gallegosÎncă nu există evaluări

- 03 MSRE COL - Instructivo - Inspeccion - MotonavesDocument2 pagini03 MSRE COL - Instructivo - Inspeccion - MotonavesSamir QuirozÎncă nu există evaluări

- Primer-Examen-Parcial-Programacion de ObrasDocument3 paginiPrimer-Examen-Parcial-Programacion de ObrasEdw Jaff Murill VÎncă nu există evaluări

- Plan de Requerimiento de CapacidadDocument8 paginiPlan de Requerimiento de Capacidadnilquier benitoÎncă nu există evaluări

- Leccion 3 Configuracion de AeropuertosDocument67 paginiLeccion 3 Configuracion de AeropuertosRolyYujraRivasÎncă nu există evaluări

- CUESTIONARIO para Las Estaciones de ServicioDocument5 paginiCUESTIONARIO para Las Estaciones de ServicioJulio Francisco Ramirez SanojaÎncă nu există evaluări

- Diplomado Especialista BIM en Edificaciones - 1Document14 paginiDiplomado Especialista BIM en Edificaciones - 1Bruce RAÎncă nu există evaluări

- Informe Cerámica Alex AldazDocument29 paginiInforme Cerámica Alex AldazDeivid RafaÎncă nu există evaluări

- COVENIN 1022-97 Malla de Alambres Acero Electrosoldados PDFDocument13 paginiCOVENIN 1022-97 Malla de Alambres Acero Electrosoldados PDFMiguel SambranoÎncă nu există evaluări

- Clasificados Junio 6Document20 paginiClasificados Junio 6elheraldocoÎncă nu există evaluări

- Registro de Los Estudiantes: Anramirez35@Poligran - Edu.CoDocument4 paginiRegistro de Los Estudiantes: Anramirez35@Poligran - Edu.CopaulaÎncă nu există evaluări