Documente Academic

Documente Profesional

Documente Cultură

Concep Moule

Încărcat de

Mahdi DalyTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Concep Moule

Încărcat de

Mahdi DalyDrepturi de autor:

Formate disponibile

C. F. P.

Concevoir un

produit inject

Conception moules

Rfrence stage : 2029

(C)entre de (F)ormation de la (P)lasturgie

39, rue de la Cit 69441 LYON CEDEX 03

Tl : 04.72.68.28.28 Fax : 04.72.36.00.80

E-Mail : plast@cfp-lyon.com

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 2 Module N 2029

Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 3 Module N 2029

Centre de Formation de la Plasturgie

SOMMAIRE

I. METHODOLOGIE DE CONCEPTION D'UN MOULE ............................................. 4

II. FACTEURS INFLUENANT LA CONCEPTION DU MOULE .............................. 7

III. CALCUL DU NOMBRE D'EMPREINTES OPTIMUM DANS UN MOULE

D'INJECTION .............................................................................................................. 13

IV. LA CONCEPTION DES MOULES........................................................................ 18

V. ARCHITECTURE DUN MOULE .......................................................................... 20

VI. LES ACIERS.......................................................................................................... 24

VII. LE CENTRAGE.................................................................................................... 32

VIII. LES TECHNIQUES D'ALIMENTATION........................................................... 35

IX. LE MOULAGE SANS DECHET............................................................................ 49

X. EVENTATION DU MOULE................................................................................... 63

XI. FONCTION MISE EN FORME ............................................................................. 64

XII. FONCTION REFROIDISSEMENT ...................................................................... 68

XIII. DEMOULAGE..................................................................................................... 80

XIV. EJECTION........................................................................................................... 87

XV. RESUME (PRIX DE REVIENT PREVISIONNEL)............................................ 100

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 4 Module N 2029

Centre de Formation de la Plasturgie

I. METHODOLOGIE DE CONCEPTION D'UN MOULE

A. CONTEXTE DE L'ETUDE D'UN MOULE

Deux situations sont possibles :

L'entreprise sous-traite le moule chez un mouliste aprs consultation

partir du dessin de dfinition.

C'est le bureau d' tude mouliste qui excute l'tude du moule et il doit

intgrer toutes les fonctions dans sa ralisation : dfinition de

l'alimentation, du bloc empreinte , de l'jection, du refroidissement, de la

cinmatique, de l'adaptation la machine et des fonctions scurit et

maintenance.

Cette tude donne le plan d'ensemble, la nomenclature des lments

constitutifs avec les aciers et les traitements.

Une validation par les spcialistes processus et production du donneur

d'ordre donnent le visa bon pour excution aprs avoir demands les

modifications ou amliorations dans la dfinition de l'tude.

L'entreprise garde la matrise du processus de moulage et la dfinition

des fonctions principales du moule : alimentation, bloc empreinte,

refroidissement, jection et cinmatique des mouvements.

Un dessin de dfinition et un cahier des charges concernant la dfinition

des aciers, des traitements et des lments standards est transmis soit

l'atelier moule intgr ou au mouliste extrieur qui excutera les plans

d'ensemble en compltant les fonctions non dfinies.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 5 Module N 2029

Centre de Formation de la Plasturgie

B. LE GROUPE D'ETUDE MOULE

L'quipe d' tude est modifie pour faire appel trois fonctions :

- Concepteur moule : spcialiste des dessins d'tude moule (DAO ou

autres), de l'organisation du moule, de sa cinmatique et avoir une bonne

connaissance des lments standards et de leur utilisation. Il doit aussi

matriser le choix des aciers et de leur traitement.

- Le spcialiste processus qui va conseiller le concepteur dans le

domaine des coulements, de la thermique et des amliorations de

l'aspect et des performances de la pice injecte (tensions internes, ligne

de soudure, brlures, ....).

- Le spcialiste de l' usinage adapt au moule : parcours d'outil en CN,

faisabilit en lectro rosion, .....

La dfinition par le dessin du moule se rsume souvent un plan

d'ensemble et aux dessins de dtails des blocs empreintes. Cette approche

est rendu possible par le fait qu' un moule est un prototype et que les

professionnels qui le ralisent sont capable d'extraire les dessins de

dtails du plan d'ensemble.

Le plan d'ensemble du moule dfinit par 3 vues principales et des coupes

complexes la structure de la carcasse, la disposition des empreintes de

l'alimentation, des mouvements, de l'jection et du refroidissement.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 6 Module N 2029

Centre de Formation de la Plasturgie

C. METHODOLOGIE DE L'ETUDE D'UN MOULE

La mthodologie d'tude du moule permet de dfinir par une succession

d'tapes le droulement et la validation :

Des donnes conomiques :

- productivit du moule, c'est dire le produit de la cadence

prvisionnelle annuelle et la dure de vie du produit (nombre d'annes de

vie du produit).

- optimisation du nombre d'empreintes : prix de revient de la pice

moule (valeur ajoute en fonction de la production horaire, du taux

horaire de la presse utiliser) avec part matire y compris alimentation

(suivant possibilit de recyclage ou non). Ce prix de revient est mettre

en rapport avec l'amortissement moule dont le prix volue lui aussi avec

le nombre d'empreinte. Le nombre d'empreinte optimum sera ramen

un nombre pair, de prfrence multiple de 2 pour des questions

d'quilibrage de longueur de canaux d'alimentation.

De l'optimisation des performances du moule par rapport au

processus de moulage :

- limination des dfauts lis l'coulement et la thermique

- optimisation des pertes de charges et des cisaillement matire

- fiabilit par une cinmatique adapte et par un dimensionnement

tenant compte de la fatigue du moule.

-adaptation plusieurs modles de presse pour augmenter la

flexibilit.

Les phases de l'tude du moule sont dcrites dans le diagramme ci-

dessous

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 7 Module N 2029

Centre de Formation de la Plasturgie

II. FACTEURS INFLUENANT LA CONCEPTION DU MOULE

Pice :

- Forme

- Poids

- Epaisseur

- Nombre

- Cadence

Le facteur humain :

- Les ides de gnie

du concepteur

- L'abominable

homme des non

Matire :

- Caractristiques rhologiques

- Caractristiques thermiques

- Le retrait

- Coloration

- Nature

- Prix

- Tolrances

- Versions

- Aspect

Le mouliste :

- Le parc machine

- La capacit des machines

- Le savoir-faire

Dlai

Conception du moule

Les facteurs conomiques :

- Investissement

- Amortissement

Presse :

- Parc disponible

- IAG

- Multi matires

- Montage

- Buse

- Raccords

- Caractristiques

Accessoires :

- Robot

- Rgulation

- Eau

- Huile

- Puissance lectrique

- Courses

- Puissance

- Vitesses

- Entre colonnes

- Plastification

Main d'uvre :

- Disponibilit

- Qualification

- Cot

- Habitudes

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 8 Module N 2029

Centre de Formation de la Plasturgie

A. PIECE :

1. Formes :

Moule gauffre, tiroirs, dvissage

Injection dporte, injections multiples, squences

Mouvements louverture du moule, film charnire, pr fermeture ou pr

enfonage dlments

2. Poids :

Grosses pices, trs petites pices (< 1 gr) utilisation de ceintures anti

statique

3. Epaisseur :

Parois trs paisses ou trs minces (0,2 0,3 mm)

Longueur dcoulement, le nombre de points dinjection

4. Nombre :

Quantit de pices produire

Petite quantit moule en PT, certaines fonctions en reprise (perage,

taraudage).

Moule prototype

Grande quantit (plusieurs millions, corps de stylo, rasoirs) acier de

grandes performances, tudes rhologique et thermique trs pousses.

5. Cadence :

Nombre dempreintes, moule tage

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 9 Module N 2029

Centre de Formation de la Plasturgie

6. Tolrances :

Dcompression, dvtissage, ouvertures multiples, assistance par air

comprim

Thermique du moule pilote

Equilibrage des injections, lments rapports

7. Versions :

Changement rapide des lments

8. Aspect :

Acier, tats de surface (polissage, grainage)

B. FACTEURS HUMAINS

Les ides nouvelles :

Il ne sera jamais garanti que la conception dun moule est la meilleure.

Il y a toujours moyen de trouver de nouvelles techniques, de nouveaux

lments standards plus performants, plus simples, plus fiables donc

moins chres.

On entend trop souvent dire : On ne change pas quelque chose qui

marche .

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 10 Module N 2029

Centre de Formation de la Plasturgie

C. MATIERE

1. Caractristiques rhologiques :

Section des canaux adapts la viscosit pas de canaux chauds pour

les matires thermosensibles.

2. Caractristiques thermiques :

Moule isol.

3. Coloration :

Dgagement de gaz +- agressifs.

4. Nature :

Matires corrosives (PVC) utilisation daciers inox.

Matires allges, moule en alliages lgers avec une bonne ventation.

5. Prix :

Matires charges (Isxef 50 % FV moins cher quun Ixef).

D. LE MOULISTE

1. Le parc machine :

Erosion fil, rectifieuses de profil, presse denfonage

2. La capacit des machines :

Faces dappui fraises ou bouchonnes mais pas rectifies.

Empreintes rapporte, dans la masse elle ne passerait pas dans le bac de

lrosion

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 11 Module N 2029

Centre de Formation de la Plasturgie

E. LE DELAI

Pour hier, utilisation de carcasse standard avec lempreinte rapporte en

prtrait.

F. LES FACTEURS ECONOMIQUES

1. Linvestissement :

Calcul du nombre dempreintes conomiques.

2. Lamortissement :

Nombre de cycles pour amortir un bloc chaud, pour amortir un moule

G. LA PRESSE

1. Le parc disponible :

Force de fermeture, volume injectable, capacit plastification horaire,

nombre dasservissements,

2. Montage :

Fixation par brides, boutonnires, automatique,

Le centrage, lappui de la buse, lattelage djection, les raccords,

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 12 Module N 2029

Centre de Formation de la Plasturgie

H. LA MAIN DUVRE

1. Qualification :

2. Disponibilit :

3. Habitudes :

4. Cot :

Moule exploit dans les pays o la main duvre est bon march (reprise

dusinage, bavurage des pices, pose dinserts)

I. LES ACCESSOIRES

1. Robots :

2. Tapis :

3. Convoyeur :

4. Rgulateur :

5. Frigo :

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 13 Module N 2029

Centre de Formation de la Plasturgie

III. CALCUL DU NOMBRE D'EMPREINTES OPTIMUM DANS UN

MOULE D'INJECTION

Le calcul est ncessaire chaque fois que l'on aura le choix du nombre

d'empreintes disposer dans un moule d'injection sans que celui-ci

modifie notablement l'architecture gnrale du moule ou le choix de la

presse.

X le prix du moule 1 empreinte en Francs

Y le cot de l'empreinte additionnelle en Francs

Q le cot horaire de la presse en Francs

S le cot horaire des salaires en Francs

N le nombre total de pices fabriquer

t la dure du cycle en minute

Soit n le nombre d'empreintes recherch

Cot du moule pour n empreintes :

Cn = X + Y (n-1) = (X - Y)+ Yn

Cot du fonctionnement de la presse :

Qu =

n 60

Qt

Cot du salaire par pice :

Su =

n 60

St

Cot du moule par pice :

Cu =

N

Cn

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 14 Module N 2029

Centre de Formation de la Plasturgie

En remplaant Cn par sa valeur :

Cu =

N

Yn ) Y X ( +

Cot de moulage d'une pice :

Cum = Qu + Su + Cu

En remplaant Qu, Su et Cu par leurs valeurs

N

Yn

N

Y X

n 60

St

n 60

Qt

Cum +

+ + =

N

Yn

N

Y X

) S Q (

n 60

t

Cum +

+ + =

Si l'on trace la courbe des points reprsentant le cot de moulage

fonction du nombre d'empreintes, on s'aperoit que cette courbe passe

par un minimum.

Pour trouver la valeur de ce nombre d'empreintes nous donnant le cot

minimum, nous procdons la drive de la fonction, puis nous galons

zro pour trouver son minimum.

Rappel : drive de

2 3

x 3 x =

x 2 x

2

=

1 x =

d'une constante = 0

de

x

1

x

1

2

=

Ici la fonction est sous la forme de c bx

x

a

y + + =

d'ou 0 b

x

a

y

2

'

+ + =

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 15 Module N 2029

Centre de Formation de la Plasturgie

Drivons donc par rapport n

( )

N

Y

S Q

n 60

t

dn

dCum

2

+ +

=

Egalons zro

( ) 0

N

Y

S Q

n 60

t

2

= + +

d'ou

( )

Y

N

t

60

S Q

n

2

+

=

( )

Y 60

N t S Q

n

+

=

Nota : Nous remarquons que x a disparu dans la drive. Ceci parat

normal puisque le calcul n'a d'intrt qu' partir de la deuxime

empreinte.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 16 Module N 2029

Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 17 Module N 2029

Centre de Formation de la Plasturgie

NOMBRE OPTIMAL D'EMPREINTE

1 Srie : 400 000 pices

2 Cot horaire machine+salaire : 250F/h

3 Pivot I relier avec point 4

4 Cot pour une empreinte : 12 500 F

5 Pivot II relier avec point 6

6 Temps de cycle 15s

7 Nombre d'empreintes optimal : 6

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 18 Module N 2029

Centre de Formation de la Plasturgie

IV. LA CONCEPTION DES MOULES

Le moule a plusieurs fonctions remplir.

1. Fonction alimentation

Le moule doit conduire la matire en fusion depuis la buse de presse

jusqu' l'empreinte.

2. Fonction mise en forme

C'est la forme et les dimensions des parties moulantes qui dterminent la

forme et les dimensions de la pice plastique.

3. Fonction refroidissement

La matire entre en fusion dans les parties moulantes. Il faut donc la

refroidir pour qu'elle se solidifie. C'est souvent le refroidissement qui est

le temps le plus important dans un cycle de moulage.

4. Fonction dmoulage

Pour dmouler les pices plastiques, il faut souvent faire des

mouvements plus ou moins complexes avant de les jecter.

5. Fonction scurit

Les pressions ncessaires pour le remplissage et le compactage sont

considrables. Elles crent des forces pouvant atteindre plusieurs milliers

de KdaN.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 19 Module N 2029

Centre de Formation de la Plasturgie

Architecture gnrale d'un moule

Dans un moule nous trouverons donc :

un systme d'alimentation

des parties moulantes

un systme de refroidissement

un systme d'jection

En plus il devra tre assez fort pour supporter les hautes pressions.

Il doit aussi permettre une adaptation facile sur la machine, pour cela il

correspond au cahier des charges du transformateur :

identification du moule

levage et manutention

centrage sur la presse

bridage du moule

accouplements (attelage d'jection, raccords des circuits de

refroidissement, des circuits hydrauliques, pneumatiques, lectriques

thermocouples et puissances, les dtecteurs de position, le contrle de

rentre d'jection,...)

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 20 Module N 2029

Centre de Formation de la Plasturgie

V. ARCHITECTURE DUN MOULE

La plupart des moules sont conus selon ce schma.

Moule ferm pendant la phase dinjection et de refroidissement.

Ouverture du moule au plan de joint, 1

re

phase du dmoulage.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 21 Module N 2029

Centre de Formation de la Plasturgie

Ejection de la pice, 2

me

phase du dmoulage.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 22 Module N 2029

Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 23 Module N 2029

Centre de Formation de la Plasturgie

V6 Vis Chc 2 M6x20

V5 Vis Chc 2 M6x12

V4 Vis Chc 6 M8x18

V3 Vis Chc 2 M12x25

V2 Vis Chc 4 M10x25

V1 Vis Chc 4 M10x100

Q Joint torique 16 J-Franais 25x2,5

P Anneau de levage 1 Rabourdin 1022 M 16

O Ressort de compression 4 " 355 16x75

N About de raccordement 4 " 901 1/4"

M Bouchon 2 " 1203 1/8"

L Reu de buse 1 " 619 20x63

K Repos de batterie 6 " 608 16x4

J Poussoir de remise zro 4 " 628 8x100 (94,00)

I Ejecteur 4 " 628 6x160 (112,59)

H Arrache carotte 1 " 628 4x100 (88)

G Goupille 8 " 501 4x12

F Bague de centrage 1 " 617 100

E Bague de guidage paule 2 " 1061 12x10x25

D Colonne de guidage 2 " 651 12x50x20

C Douille de centrage 4 " 551 16x90

B Bague de guidage 4 " 1071 16x32

A colonne de guidage 4 Rabourdin 651 16x40x32

14 Barrette de scurit 1 30x5x110

13 Attelage d'jection 1 25x100

12 Rondelle 1 22x3

11 Plot de soutien 1 20x50,00

10 Poinon 4 38x50,59

9 Empreinte 4 38x32,00

8 Semelle 1 160x20x200

7 Plaque d'jection 1 92x16x160

6 Contre plaque d'jection 1 92x12x160

5 Tasseau 2 52x32x160

4 Contre plaque 1 160x32x160

3 Plaque porte poinon 1 160x32x160

2 Plaque porte empreinte 1 160x32x160

1 Semelle 1 160x20x200

Rep. Dsignation Nb Matire Traitements Cotes finies

Indice Modification Date Dessinateur

BOUCHON

CIRFAP

10 Bd Edmond Michelet

69008 LYON

Tl: 04-78-77-05-35

Poids du moule : 37Kg Echelle : 1 Date : 1

er

Avril 2000 Dessinateur : JPL

Presse : Billion Matire : ABS Retrait : 0,5% Rf. N3615

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 24 Module N 2029

Centre de Formation de la Plasturgie

VI. LES ACIERS

Dfinition : C'est un alliage Fer Carbone

0% 1,7% 6,67% de Carbone

Fer

______

aciers

_________

________

fontes

_________

A. LA NORME AFNOR (AVANT 1995)

1. Les aciers fins non allis d'une grande puret chimique :

(soufre+phosphore <0,065%)

123

XC 48 impurets

Acier fin 0,48% de Carbone

2. Les aciers faiblement allis :

Aucun lment d'addition ne dpasse la teneur de 5%

0,35% de Carbone 35 N C D 16 valeur du 1

er

lment

Nickel Chrome Molybdne

La valeur des lments est diviser par 4 pour C K M N S pour obtenir le %

rel

par 10 pour les autres lments.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 25 Module N 2029

Centre de Formation de la Plasturgie

3. Les aciers fortement allis :

1 lment d'addition au moins a une teneur de 5%

Acier fortement alli Z 38 C D V 5 % rel du 1

er

lment d'addition

Vanadium

0,38%de Carbone Chrome Molybdne

On n'indique pas les valeurs dont la teneur est < 1%.

B. LA NORME AFNOR DEPUIS 1995

1. Les aciers fins non allis :

C 48

Acier fin 0,48% de Carbone

2. Les aciers faiblement allis :

Teneur en manganse 1%

Teneur de chaque lment d'alliage 5%

La dsignation comprend dans l'ordre :

- un nombre entier, gal cent fois le pourcentage de la teneur moyenne en

carbone.

- un ou plusieurs groupes de lettres, qui sont les symboles chimiques des

lments d'addition rangs dans l'ordre des teneurs dcroissantes.

- une suite de nombre, rangs dans le mme ordre que les lments d'alliage, et

indiquant le pourcentage de la teneur moyenne de chaque lment.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 26 Module N 2029

Centre de Formation de la Plasturgie

Ces teneurs sont multiplies, par un facteur variable, en fonction des lments

d'alliage.

0,35% de Carbone 35 Ni Cr Mo 16 valeur du 1

er

lment

Nickel Chrome Molybdne

Elment d'alliage Facteur

Cr, Co, Mn, Ni, Si, W 4

Al, Be, Cu, Mo, Nb,

Pb, Ta, Ti, V, Zr

10

Ce, N, P, S 100

B 1000

3. Les aciers fortement allis :

Teneur d'au moins un lment d'alliage 5%.

La dsignation commence par la lettre X suivie de la mme dsignation que celle

des aciers faiblement allis, l'exception des valeurs des teneurs qui sont en

pourcentage rel.

Acier fortement alli X 38 Cr Mo V 5 % rel du 1

er

lment d'addition

0,38% de Carbone Chrome Molybdne Vanadium

On n'indique pas les valeurs dont la teneur est 1%.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 27 Module N 2029

Centre de Formation de la Plasturgie

Elment d'alliage Symbole

mtallurgique

Symbole chimique

Aluminium A Al

Antimoine R Sb

Argent Ag

Bryllium Be Be

Bismuth Bi Bi

Bore B

Cadmium Cd

Crium Ce

Chrome C Cr

Cobalt K Co

Cuivre U Cu

Etain E Sn

Fer Fe Fe

Gallium Ga

Lithium Li

Magnsium G Mg

Manganse M Mn

Molybdne D Mo

Nickel N Ni

Niobium Nb

Plomb Pb Pb

Silicium S Si

Strontium Sr

Titane T Ti

Tungstne W W

Vanadium V V

Zinc Z Zn

Zirconium Zr

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 28 Module N 2029

Centre de Formation de la Plasturgie

C. ACIERS LES PLUS UTILISES POUR LA FABRICATION DES

MOULES DINJECTION

THYSSEN AFNOR DIN daN/mm

2

Trempe +

revenu

Traitement

de surface

Grainage Tnacit Corrosion Usure Polissage W/m K

HM 75 XC 48 1730 65/70

GLHAX 40CMD8+S 2312 105/120

Oui Non

40CMD8 2311 105/115 Oui 34

Z35CD17+S 2394 95/110 Non 17

55NCDV7+S 2792 125/140

CNL 45NCD16 2767 52/54 Hrc (Non) Oui 28

35NCD16 2766

LBV

50/52 Hrc (Non) Oui

W66 EFS Z38CDV5 2343

EFS

50/54 Hrc Oui Oui 27

Thyrinox LBV Z40CNDV14 50/52 Hrc Oui 22

SS 116 Z155CDV12-1 2379 60/62 Hrc Oui 16

ALUMEC 89 55/60 165

Cu U E-Cu 58 22 395

ELMEDUR X Cu Cr Zr 44/47 320

ELMEDURHA CU Co Ni Be 70/90 210

ELMEDUR

B2

Cu Be 38/43 Hrc 120

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 29 Module N 2029

Centre de Formation de la Plasturgie

AUBERT

&

DUVAL

AFNOR DIN

daN/mm

2

Trempe +

revenu

Traitement

de surface

Grainage Tnacit Corrosion Usure Polissage W/m K

SM2G 55CND4 100/110 Oui Oui 46

PLASTAL 55CNDV4 135/145 Oui 46

819B 35NCD16 50/52Hrc (Non) Oui 33

SMV3 (W) Z40CDV5 50/54Hrc Oui Oui () 25

X13T6 Z40CD15 50/52Hrc Oui 23

SANCY 2 Z165CDWV12 60/62 Hrc Oui 23

APX Z16CN17-2 32/43 Hrc Oui 19

XDBD Z100CD17 54/58 Hrc Oui 25

ST25 Cu Be 42/44 Hrc 105

UDDEHOLM AFNOR DIN

daN/mm

2

Trempe +

revenu

Traitement

de surface

Grainage Tnacit Corrosion Usure Polissa

ge

W/m K

HOLDAX 40CMD8+S 2312 105/120 Oui Non 29

IMPAX 35CND7 100/110 Oui Oui 29

RAMAX S Z33CMD17+S 100/110 Non 23

ORVAR Z40CDV5 50/52 Hrc Oui 25

STAVAX-ESR Z38CSMV14 52/54 Hrc 23

OPTIMAX Z38CSMV14 52/54 Hrc

23

MOLDMAX Cu Be 12O

130

130

105

PROTHERM Cu Co Be 80 245

AMPCO AFNOR DIN

daN/mm

2

Trempe +

revenu

Traitement

de surface

Grainage Tnacit Corrosion Usure Polissage W/m K

AMPCO 18 CU Al Fe 70 63

AMPCOLOY 97

AMPCOLOY 972

Cu Cr

Cu Cr Zr

36

53

333

320

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 30 Module N 2029

Centre de Formation de la Plasturgie

14 Barrette de scurit 1

13 Attelage djection 1

12 Rondelle 1

11 Plot de soutien 1

10 Poinon 4

9 Empreinte 4

8 Semelle 1

7 Plaque djection 1

6 Contre plaque djection 1

5 Tasseau 2

4 Contre plaque 1

3 Plaque porte poinon 1

2 Plaque porte empreinte 1

1 Semelle 1

Petite srie Grande srie

Petits moules

Grand

moules

Rep. Dsignation Nb Traitements

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 31 Module N 2029

Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 32 Module N 2029

Centre de Formation de la Plasturgie

VII. LE CENTRAGE

Fixation du moule : Bilan des centrages et des guidages.

Bague de

centrage sans

paulement

Bague de centrage

paule.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 33 Module N 2029

Copyright Centre de Formation de la Plasturgie

La pression dans l'empreinte peut entraner un

glissement entre la partie fixe et la partie

mobile.

Le centrage vite le glissement entre les deux

parties du moule.

Les parties du moule peuvent s'excentres sous l'effet de la pression

matire. Le remplissage peut tre favoris dans une partie du moule ce

qui amplifie le dfaut.

Pour viter une excentration des deux parties du moule, on procde un

recentrage soit par un "cne" soit par des faces inclines. Ce recentrage

peut tre dans le 1

er

cas en protection du plan de joint et dans le second

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 34 Module N 2029

Copyright Centre de Formation de la Plasturgie

cas en maintien de l'empreinte.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 35 Module N 2029

Copyright Centre de Formation de la Plasturgie

VIII. LES TECHNIQUES D'ALIMENTATION

A. CAROTTE DIRECTE

Conicit 4 Maxi

R=1

(Attention un rayon trop

fort peut crer une masse)

E Maxi

D=E Maxi+1

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 36 Module N 2029

Copyright Centre de Formation de la Plasturgie

Injection par carotte incline

B. CAROTTE INCLINEE

La carotte incline est une solution simple pour rsoudre le problme

d'excentration d'une empreinte.

Son utilisation vite l'emploi d'un bloc chaud, ou de faire travailler les

mcanismes de fermeture de presse en porte faux.

L'inclinaison est 30, le rayon de dmoulage,au pied de la carotte, est

trs important :plus il est grand, plus il facilite le dmoulage, mais plus il

augmente la masse vers l'arrache carotte et plus il augmente le temps de

cycle. Attention l'inclinaison est limite avec des matires rigides,

notamment celles charges fibres de verre.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 37 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. LES CANAUX D'ALIMENTATION

Equilibrage des empreintes

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 38 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 39 Module N 2029

Copyright Centre de Formation de la Plasturgie

Avantages & inconvnients des diffrents profils des canaux

d'alimentation.

D

D D

D

d

D D

Avantages Inconvnients

Canal cylindrique C'est le canal le plus

perfomant, car il offre une

section d'coulement

maximale pour un primtre

minimal.

Usinage sur 2 plaques du

moule. Cependant avec les

machines commande

numrique cet inconvnient

disparat.

Utilisation difficile avec les

moules 3 plaques.

Canal cylindrique plus

dpouille pour dporter le

plan de joint

Usinage sur une seule plaque

Utilisation avec les moules 3

plaques.

-Difficult pour la ralisation

de l'outil spcial : affutage

dlicat.

-Perte de matire par rapport

au canal rond

Canal trapzodal Usinage sur une seule plaque

Utilisation avec les moules 3

plaques.

Outil spcial plus facile

affuter

-Perte de matire par rapport

au canal rond

Canal cylindrique Mauvais coulement

Canal rectangulaire Facilit d'excution Mauvais dmoulage

Mauvais coulement

L'efficacit d'un canal se dtermine par son Dh (diamtre hydraulique).

P

S 4

Dh =

S=section

P=primtre

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 40 Module N 2029

Copyright Centre de Formation de la Plasturgie

D. LES POINTS D'INJECTION SOUS-MARIN

Ce type d'injection permet une sparation entre la pice et le systme

d'alimentation. On parle alors de dgrappage automatique.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 41 Module N 2029

Copyright Centre de Formation de la Plasturgie

Fonctionnement du dcarottage automatique.

Dgrappage pendant l'ouverture Dgrappage pendant l'jection

Forme des sous- marin pour matires non charges.

Sous-marin conique Sous-marin tronc-conique Sous-marin sphrique

Forme des sous- marin pour matires charges.

Position du canal par rapport au point d'injection.

Correct Correct A viter

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 42 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 43 Module N 2029

Copyright Centre de Formation de la Plasturgie

E. LES TUNNELS INCURVES

Cette technique permet de positionner le point d'injection en dehors d'une

zone visible, sans toutefois tre oblig de retourner tout le moule.

Attention, cette technique se limite au matires non charges fibres de

verre.

D

d3

d2

d1

X

Y

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 44 Module N 2029

Copyright Centre de Formation de la Plasturgie

F. MOULE 3 PLAQUES

1. I njection capillaire ou "pin-point" :

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 45 Module N 2029

Copyright Centre de Formation de la Plasturgie

2. Moules 3 plaques :

Le moule 2

plans de joint :

1 plan de joint

pour la carotte

1 plan de joint

pour la pice.

1

re

ouverture

plan de joint

carotte

(impratif

pour une

bonne casse

du point

d'injection)

2

me

ouverture

plan de joint

pice

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 46 Module N 2029

Copyright Centre de Formation de la Plasturgie

Moule 3 plaques

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 47 Module N 2029

Copyright Centre de Formation de la Plasturgie

G. LES SYSTEMES D'INJECTION

a b d c

Alimentation pices fermes

Alimentation pices tubulaires

e f g h

i j k

Alimentation pices plates

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 48 Module N 2029

Copyright Centre de Formation de la Plasturgie

Les systmes d'injection

a Carotte directe centrale

Remplissage facile de

l'empreinte

Phase de maintien efficace

Dcarottage mcanique

b Capillaire ou "pin-point"

Remplissage correct

Phase de maintien peu efficace

Dcarottage automatique

Moule 3 plaques

c Latrale seuil direct

Ligne de soudure

Phase de maintien peu

efficace

Ovalisation des pices

Dcarottage en reprise

d Latrale sous-marine

Ligne de soudure

Phase de maintien peu efficace

Ovalisation des pices

Dcarottage automatique

e Canal annulaire +nappe

Pas de lignede soudure

Phase de maintien mdiocre

Moule multi-empreintes

Dcarottage mcanique

f Canal annulaire +nappe

ou "diaphragme"

Pas de lignede soudure

Phase de maintien mdiocre

Moule mono-empreinte

Dcarottage mcanique

g 4 seuils directs ou sous-

marins

Lignes de soudure

Phase de maintien efficace

Dformations crainde

Dcarottage plus facile ou

automatique

h Entre en entonnoir

Remplissage facile

Phase de maintien efficace

Cylindricit parfaite

Dcarottage mcanique

i Entre en nappe

Remplissage correct

Phase de maintien correct

Dcarottage mcanique

j Entre en nappe

Remplissage correct

Phase de maintien correct

Dcarottage manuel ou

mcanique

k Entre en nappe

Sous-marin possible

Remplissage correct

Phase de maintien correct

Dcarottage mcanique ou

automatique

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 49 Module N 2029

Copyright Centre de Formation de la Plasturgie

IX. LE MOULAGE SANS DECHET

A. GENERALITES

L'industrie de la transformation des matires plastiques est en continuelle

volution.

Face au pays main d'uvre bon march, il faut que notre industrie

s'automatise et s'optimise.

La suppression des carottes et des canaux d'alimentation permet

d'automatiser la production.

L'utilisation de systme canaux chauds permet une diminution des

cots matires (plus de dchet d'alimentation) et une diminution des

cycles de moulage (bien souvent la carotte et les canaux d'alimentation

par leur section importante donnent un refroidissement long).

Pour mmoire :

t

R

= t

1mm

x e

2

t

R

: temps de refroidissement

t

1mm

: temps de refroidissement pour 1mm

e : paisseur

Le moulage en canaux chauds permet de rsoudre ces problmes.

Cette technique oblige une adaptation des savoirs faire et des

investissement plus important court terme.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 50 Module N 2029

Copyright Centre de Formation de la Plasturgie

Dans l'injection des thermoplastiques o chaque pice, chaque matire

sont un cas particulier, le concepteur de moule a le choix entre plusieurs

techniques matriels en fonction des critres imposs.

B. INTERET ECONOMIQUE D'UN SYSTEME A CANAUX

CHAUDS

L'analyse qui suit met en vidence les consquences conomiques de

l'utilisation d'un systme canaux chauds.

Pour cette analyse nous avons tenu compte des facteurs suivants :

cot suplmentaire du moule

prix de la matire injecte

conomie de matire

taux horaire machine

temps de cycle

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 51 Module N 2029

Copyright Centre de Formation de la Plasturgie

Nous n'avons pas tenu compte des autres avantages du systme qui sont

beaucoup plus difficiles chiffrer mais qui apportent un plus par rapport

un canal froid.

Absence de cot de stockage des carottes.

Absence de systme de tri pices/carottes.

Absence de dcoupe des carottes.

Absence de matire rebroye (souvent cause de panne).

Travail en automatique sans personnel.

Nous pouvons calculer le nombre de cycles pour amortir le systme par

la formule :

) th 0 t (

3600

Cm

Ec . mp

Ca

Ac

+

=

Ac : Nombre de cycle de production partir duquel l'utilisation du

systme est amortie.

Ca : Cot additionnel conscutif l'emploi du systme, y compris

l'amortissement du matriel de rgulation.

mp (F/Kg) : Prix de la matire plastique utilise.

Ec (Kg) : Economie de poids des carottes ralise par l'emploi du

systme.

Cm (F/h) : Cot le l'heure machine + oprateur.

th (s) : Cadence de production avec utilisation du systme canaux

chauds.

t0 (s) : Cadence de production sans systme canaux chauds.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 52 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. LE MOULAGE PAR INJECTION

Le moulage par injection de pices plastiques consiste transfrer de la

matire l'tat plastifi dans une ou plusieurs empreintes par

l'intermdiaire d'un systme d'alimentation.

3 techniques sont possibles :

1. 1

re

technique :

Les canaux permettant le transfert sont comme une pice, il faut pouvoir

les dmouler, les laisser se solidifier dans le moule ; d'o une perte de

temps et de matire mme si ces canaux sont rebroys et rutiliss en

faible pourcentage pour tre de nouveau introduit dans le moule

(uniquement pour les thermoplastiques avec en gnral une perte des

caractristiques mcaniques de la nouvelle pice et une perte de retrait

mme si le premier moulage a t fait dans de bonnes conditions de

transformation).

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 53 Module N 2029

Copyright Centre de Formation de la Plasturgie

1re ouverture 2me ouverture

Moule 3 plaques

La carotte se solidifie en mme temps que

les pices, d'o un dchet important de

matire.

Alimentation 16 empreintes en canal froid,

injection latrale au plan de joint du moule.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 54 Module N 2029

Copyright Centre de Formation de la Plasturgie

2. 2

me

technique :

La matire dans les canaux de transfert reste la temprature de moulage

jusqu' l'entre de l'empreinte, ce qui se traduit par une diminution des

pertes de matire et un gain de productivit;en effet le temps de

solidification de la matire n'est plus que celui propre de la pice, de

mme que l'on gagne le temps de remplissage du systme d'alimentation.

Bloc chaud

Isolateur

Alliage conducteur thermique

Empreinte "froide"

Canal chaud, matire la

temprature d'injection

Moule multi-empreintes

Canal chaud bloc chaud

Canal chaud la

temprat ure d'injection

Pice

Alimentation de 16 empreintes sans

dchet au sommet de la pice.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 55 Module N 2029

Copyright Centre de Formation de la Plasturgie

3. 3

me

technique :

C'est un compromis entre les deux premires techniques; une partie des

lments de transfert garde la matire chaude tandis qu'une autre solidifie

des petits canaux (cas des petites pices ou d'injections latrales dcales

de l'axe de la machine).

Ce compromis permet de limiter les investissements, notamment sur les

busettes. Les petits canaux ne produisants que peu de dchet, ne

perturbent pas le temps de refroidissement.

Canal chaud Mini carotte

Moule multi-empreintes

Alimentation mixte : canaux chauds + canaux

froids

Canal chaud la

temprature d'injection

Pice

Canal

froid

Alimentation mixte de 16 empreintes :

- canaux chauds pour alimenter un groupe

de 4

- canux froids pour alimenter les 4 pices

du groupe.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 56 Module N 2029

Copyright Centre de Formation de la Plasturgie

D. LES DIFFERENTS SYSTEMES DE CANAUX CHAUDS.

1. Dimensions des seuils d'injection :

Les mmes rgles sont appliquer pour les moules canaux chauds que

pour les moules canaux froids.

2. La rgulation thermique des lments chauffants :

Les polymres thermoplastiques sont des produits dont la viscosit varie

selon la temprature. Il est impratif de prvoir un investissement en

systmes de rgulation et de contrle des tempratures. L'utilisation de

moules canaux chauds sans systme de pilotage mne l'chec.

3. Moule mono empreinte antichambre sans obturation :

Buse machine

Matire froide

isolante

Matire chaude

Antichambre

Contre dpouille pour accrochage du tampon

en cas de refroidissement

Buse anti chambre Buse anti chambre avec accrochage

tampon.

De tels systmes permettent de mouler le polythylne et le

polypropylne grande cadence. Pour le polystyrne il est ncessaire

d'adjoindre un embout de buse en alliage haute conductibilit

thermique.

(On utilise des alliages base de cuivre fortement dconseills pour la

transformation du polythylne et du polypropylne).

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 57 Module N 2029

Copyright Centre de Formation de la Plasturgie

Buse machine

Embout de buse en

alliage de cuivre

Buse machine pointe en alliage haute

conductibilit thermique.

(Bronze au bryllium

Cuivre au chrome-zirconium)

4. Moule mono empreinte antichambre obturation :

Dans le cas o le temps de plastification est suprieur au temps de

refroidissement, il est ncessaire d'obturer le seuil d'injection, d'o

l'utilisation de buse obturateur (buse aiguille).

Levier de commande

du pointeau

Buse de moule

refroidie

Pointeau

Sonde

Collier

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 58 Module N 2029

Copyright Centre de Formation de la Plasturgie

5. Moule multi- empreintes canaux chauds bloc froid :

Aprs avoir utilis avec succs les buse antichambre, les concepteurs

de moules ont eu l'ide d'utiliser cette technique pour les moules multi-

empreintes. Le principe est trs simple : plus le canal d'alimentation a

une grosse section, plus il faut de temps pour qu'il se solidifie. D'o la

conception de moule selon le schma suivant.

Moule canaux chauds bloc froid appel aussi canaux canadiens.

De tels systmes marche trs bien avec des seuils d'injection suprieur

1,5mm et si les cadences sont rapides pour des polythylnes et des

polystyrnes (sinon solidification des seuils).Cette technique est trs bien

adapte pour une alimentation mixte sur mini carotte.

Cette technique porte aussi le nom de canal canadien.

Il est vident q'un tel systme est trs conomique raliser.

Pour un changement de couleur on retire tout le systme d'alimentation,

ce qui permet un nettoyage trs pousser du moule.

La section de la veine fluide va se calibrer automatiquement selon le

besoin et son parcour va trouver le chemin le plus efficace.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 59 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 60 Module N 2029

Copyright Centre de Formation de la Plasturgie

6. Moule multi- empreintes canaux chauds bloc froid avec

assistance thermique :

Dans le cas de moules canaux canadiens, il est frquent que le seuil

d'injection se solidifie au moindre arrt de production. Il faut alors

dplaquer pour retirer tout le systme d'alimentation et procder un

dmarrage.

Pour viter ces oprations, les concepteurs ont eu l'ide d'apporter des

calories au niveau du seuil d'injection en utilisant des busettes avec un

lment chauffant.

Ces busettes ont pour rle de maintenir ouvert le seuil d'alimentation en

cas d'arrt en cours de production. Les gros canaux d'alimentation ont un

temps de figeage trs long.

Moule froid

Cartouche chauffante Busette

Canaux chauds isols

Moule canaux canadiens avec assistance thermique au point d'injection.

Ce systme a permis d'injecter la plupart des matires thermoplastiques,

quelque soit la temprature du moule. L'nergie lectrique consomme

pour maintenir la temprature des seuils tant trs rduite.

Du fait de la ralisation des canaux dans les plaques, il est facile de voir,

en changeant de couleur, le parcour de la matire lors de l'injection.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 61 Module N 2029

Copyright Centre de Formation de la Plasturgie

7. Moule multi- empreintes canaux chauds bloc froid avec

assistance thermique sur tout le parcour de la matire :

Dans les techniques prcdentes, il reste un inconvnient : pour procds

au dmarrage du moule, il faut dplaquer pour retirer le systme

d'alimentation puis suivre une procdure pour remplir le canal avant de

dmarrer l'injection.

L'volution fut d'apporter une assistance thermique tout au long du canal

d'alimentation. Cette technique consiste apporter, par l'intermdiaire

d'lments chauffants, les calories ncessaires pour remonter le polymre

sa temprature de tranformation.

Tube lment chauffant + sonde

Matire chaude

Blocs froids

Busette lment chauffant + sonde

Moule canaux chauds bloc froid avec assistance thermique l'intrieur

du canal.

Il en rsulte une bonne rgulation thermique et une perte trs faible en

nergie (les masses mettre enchauffe tant rduites au minimum). De

plus, cette technique, permet d'arrter et de redmarrer sans tre oblig

d'enlever le canal d'alimentation.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 62 Module N 2029

Copyright Centre de Formation de la Plasturgie

8. Moule canaux chauds bloc chaud :

Cette technique consiste garder la matire chaude par une

assistancethermique jusqu' l'empreinte.

Cela permet d'arrter et de redmarrer sans que la matire se solidifie

dans le canal d'alimentation.

Bloc chaud

Isolateur

Alliage conducteur thermique

Empreinte "froide"

Canal chaud, matire la

temprature d'injection

Moule canaux chauds bloc chaud

Toutefois, du fait que le bloc chaud se trouve la temprature de

transformation de la matire, il en rsulte une dilatation importante des

lments les uns par rapport aux autres et une importante perte d'nergie

thermique (certaine parties du moule tant chaudes et d'autres tant

froides).

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 63 Module N 2029

Copyright Centre de Formation de la Plasturgie

X. EVENTATION DU MOULE

Pour que la matire pnettre facilement dans les empreintes, il faut que

l'air contenu dans celles-ci puisse s'chap.

D'o la ncessit de faire des vents pour viter la compression de l'air,

sa monte en temprature et des brlures sur la pice.

Zone o les gaz

emprisonns vont

provoquer des

brlures

Event

Fuite d'air

Cas des formes borgnes

(nervures).

Utilisation des jecteurs pour faire des

vents "dynamiques"

On ralise les vents dans les zones de fin de remplissage. La profondeur

d'un vent dpend de la viscosit du polymre, de la distance qui le

spare du point d'injection, du savoir faire du transformateur

Cependant des vents, placs tout le long du parcour de la matire,

faciliterons l'vacuation de l'air et le remplissage des empreintes.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 64 Module N 2029

Copyright Centre de Formation de la Plasturgie

XI. FONCTION MISE EN FORME

A. LES DEPOUILLES

Pour facilit le dmoulage de la pice, le moule doit avoir des dpouilles

qui doivent tre intgre dans la forme de la pice.

La dpouille dpend essentiellement de l'tat de surface de la pice et de

la prcision de la gomtrie des surfaces (grainage, poli glace, planit,

rectitude).

Angle de dpouille

Plan de joint du moule

Pice mouler

Direction du dmoulage

Dans une moindre mesure la dpouille dpend aussi de l'lasticit du

thermoplastique.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 65 Module N 2029

Copyright Centre de Formation de la Plasturgie

B. LE PLAN DE JOINT

C. LE RETRAIT

On entend par retrait les processus qui conduisent la rduction des

dimensions de la pice par rapport celles du moule froid.

Le retrait exerce une influence directe sur les dimensions d'une pice

moule par injection.

Un retrait diffrentiel provoque des dformations (gauchissement ou

voilage).

Le blocage du retrait (maintien prolong de la pice dans le moule ou

utilisation de conformateur) engendre des tensions internes qui d'une part

altrent la rsistance globale de la pice et d'autre part se libreront dans

le temps entranant des dformations.

Le retrait commence se produire pendant la transformation, lorsque la

matire passe de l'tat plastique l'tat solide (refroidissement) et que la

masse fondue amorphe se transforme en une matire partiellement

cristalline en se contractant.

Ainsi, une pice moule par injection est plus petite que la cote du moule

froid correspondant.

Le retrait de moulage des matires partiellement cristallines est plus

important que pour les matires amorphes.

On appelle retrait de moulage Rm la diffrence entre la cote du moule

froid Mf et la cote L de la pice moule refroidie (24h aprs sa

fabrication, DIN 16 901).

Le retrait de moulage est indiqu en %

100

Mf

L Mf

Rm

=

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 66 Module N 2029

Copyright Centre de Formation de la Plasturgie

La diminution de volume de la pice moule n'est pas encore termine. le

retrait se poursuit dans le temps et tend vers une valeur "dfinitive"

d'autant plus vite atteinte que la temprature de stockage est leve.

Ce phnomne, essentiellement d une post-cristallisation est appel

Post-retrait Pr. Selon la norme DIN 53464, on entend par post-retrait la

diffrence calcule entre la cote L de la pice moule et la cote L1 de

cette mme pice aprs un traitement ultrieur une temprature donne.

Le post-retrait est indiqu en %

100

L

1 L L

Pr

=

Le post-retrait des matires plastiques partiellement cristallines est

toujours infrieur au retrait de moulage.

La somme du retrait de moulage et du post-retrait est appel retrait total

Rt

Pr Rm Rt + =

Reprsentation schmatique du retrait de moulage Rm, du post-retrait Pr

et du retrait total Rt

Moule froid

Moule chaud

Pice la sortie

du moule

Pice aprs stockage de 24h

dans les conditions normalises

Pice aprs stockage

prolong

Retrait de moulage

Post-retrait

Retrait total

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 67 Module N 2029

Copyright Centre de Formation de la Plasturgie

Tous les phnomnes de retrait dpendent non seulement de la matire

plastique elle-mme, mais aussi d'un grand nombre de paramtres de

transformation ou inhrents l'utilisation de la pice ou la pice elle-

mme. C'est pourquoi nous ne pouvons donner que des valeurs

indicatives.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 68 Module N 2029

Copyright Centre de Formation de la Plasturgie

XII. FONCTION REFROIDISSEMENT

A. GENERALITES

C'est souvent le parent pauvre du moule.

En effet, une fois que le systme d'alimentation est mis en place, que les

lments de dmoulage occupent le terrain et que l'on fasse quelques

rserves pour la mise au point ou pour des modifications ventuelles, il

ne reste plus beaucoup de possibilit pour implanter un systme de

refroidissement.

C'est pourtant une fonction trs importante, car elle influence la qualit

de la pice ainsi que son cycle de moulage.

Au moment o le polymre entre dans l'empreinte, se constitue une gaine

solide au contact du moule et une veine fluide au milieu de l'paisseur de

paroi. Il est trs important que la thermique soit quilibre pour que la

veine fluide soit bien centre sur l'paisseur.

Si ce n'est pas le cas au moment du refroidissement de la veine fluide, il

va y avoir un couple qui dformera la pice.

Pour viter une dformation, on maintient la pice plus longtemps dans

le moule jusqu' ce que la pice soit suffisamment solide. Cela se traduit

par un allongement du cycle et une perte de qualit (contraintes internes).

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 69 Module N 2029

Copyright Centre de Formation de la Plasturgie

Front matire Veine fluide Gaine froide Paroi du moule

Lorsque la thermique est dsquilibre,

la veine fluide est dcentre par rapport

l'paisseur de la paroi.

Le retrait de la veine fluide gnrera un

couple qui dformera la pice.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 70 Module N 2029

Copyright Centre de Formation de la Plasturgie

B. LES TECHNIQUES DE REFROIDISSEMENT

On refroidit les moules par rapport la temprature d'injection du

polymre. Bien souvent la temprature des moules est comprise entre

40C et 100C.

La plupart du temps on perce des trous pour faire circuler un liquide de

refroidissement.

4

d

4

4

D

2 2

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 71 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 72 Module N 2029

Copyright Centre de Formation de la Plasturgie

Une autre technique consiste faire des rainures soit sur un fond, soit sur

le primtre d'une pice circulaire.

Spirale simple

Cercles complets avec

tles de sparation

Cercles dcals fraiss

Spirale simple

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 73 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 74 Module N 2029

Copyright Centre de Formation de la Plasturgie

Le refroidissement des broches

Refroidissement lair

pour broches de petit

diamtre < 2 pendant

louverture du moule

aprs jection.

air

Refroidissement lair

pour broches de petit

diamtre > 3 pendant

louverture. air

Refroidissement par

change thermique avec

insert en cuivre pour

broche de diamtre > 4.

CU

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 75 Module N 2029

Copyright Centre de Formation de la Plasturgie

Pour broche > 8

Refroidissement en

fontaine dans un puits

aliment par un tube.

Pour broche > 20

Refroidissement par

spirale simple filet avec

arrive par le centre par

lment rapport.

Refroidissement par

spirale double filet +

puits central sur broche

rapporte.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 76 Module N 2029

Copyright Centre de Formation de la Plasturgie

Les caloducs

E n ve lo p p e

R se a u c a p illa ire

C o n d u it a d ia b a tiq u e

P o in t ch a u d

E v a p o ra te u r

R e fro id is se m e n t

C o n d e n se u r

L iq u id e V a p e u r

1

10

100

1000

Puissance

transporte

-50 0 60 100 200

BT

300 400 330

MT

500 600 700 630

HT

Temprature

d'utilisation

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 77 Module N 2029

Copyright Centre de Formation de la Plasturgie

Logic-seal

Electro-vanne 1

Electro-vanne 2

Electro-vanne 3

ferme

ferme

ouverte

Logic-seal

Electro-vanne 3

ferme

ferme

ouverte

Electro-

vanne 1

Electro-

vanne 2

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 78 Module N 2029

Copyright Centre de Formation de la Plasturgie

Logic-seal

Electro-vanne 3

ferme

ferme

ouverte

Electro-

vanne 1

Electro-

vanne 2

Logic-seal

Electro-vanne 3

ferme

ferme

ouverte

Electro-

vanne 1

Electro-

vanne 2

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 79 Module N 2029

Copyright Centre de Formation de la Plasturgie

Logic-seal

Electro-vanne 3

ferme

ferme

ouverte

Electro-

vanne 1

Electro-

vanne 2

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 80 Module N 2029

Copyright Centre de Formation de la Plasturgie

XIII. DEMOULAGE

A. ORIFICES

Pour des raisons conomiques, le projeteur concevra une pice

ncessitant qu'un moule en deux parties.

Les contre dpouilles exigent des moules tiroir, coquilles, commande

de noyaux, noyaux mobiles ou rtractables.

Ces moules cotent chers, d'un fonctionnement dlicat, sensibles

l'usure avec des frais d'entretiens plus levs.

Les machines doivent tre quipes de dispositifs de commande et de

contrle, le cycle sera plus long.

Il convient d'viter les orifices

latraux et les contre dpouilles,

comme les nervures priphriques

et l'orifice latral de la pice ci-

contre.

Orifice latral obtenu par tiroir

L'orifice vertical, ralis par une

rainure sur la paroi latrale,

vite tiroir, coquille ou autres

lments mobiles.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 81 Module N 2029

Copyright Centre de Formation de la Plasturgie

Orifice latral d'un pice possdant une grande dpouille de dmoulage.

de l'empreinte de la pice

Vue extrieure

du poinon

Vue intrieure Vue extrieure

Cas d'un arateur le plan de joint interne en oblique ne ncessite ni tiroirs

ni parties mobiles.

Axe de dmoulage

L'intgration de fonctions rend les pices plastiques de plus en plus

compliques. Celles ci exigent des moules complexes tiroirs, coquilles,

noyaux, dvissage, que l'on aura soin de limiter au juste ncessaire.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 82 Module N 2029

Copyright Centre de Formation de la Plasturgie

B. LES TIROIRS

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 83 Module N 2029

Copyright Centre de Formation de la Plasturgie

V

1

V

1

V

1

V

1

V

1

V

2

V

2

V

2

V

2

V

2

V

2

V

2

V

3

V

3

V

3

V

3

V

3

V

3

V

3

V

4

V

4

V

4

V

4

V

4

V

4

V

4

V

5

V

5

V

5

V

6

V

6

V

6

V

6

V

7

V

7

V

7V

7

V

7

V

8

V

8

V

8

V

8

V

8

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 84 Module N 2029

Copyright Centre de Formation de la Plasturgie

1. Butes et retenue de tiroir :

L'emploi d'un bonhomme bille permet d'immobiliser le tiroir en

position ouverte afin que le doigt de dmoulage retrouve son orifice au

moment de la fermeture.

Une bute dmontable assure une scurit en cas de fausse manuvre.

Course

Course + 1

Lorsque la gravit peut permettre au

tiroir de se refermer par son poids, il

faut utiliser un dispositif plus efficace.

Le ressort de compression est possible

pour des courses faibles.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 85 Module N 2029

Copyright Centre de Formation de la Plasturgie

2. Tiroir avec une course longue :

Les systmes mcaniques atteignent rapidement leurs limites quand la

course de dmoulage de la contre dpouille est importante.

L'utilisation de vrins hydrauliques est trs rpandue dans ce cas.

Course de recul

Pression

Moule ferm

Pression

Moule ouvert

Piston

Tige de vrin Corps du vrin

Les supports de vrins peuvent tre rapports ou intgrs dans le matre

moule ce qui permet de supprimer la plupart des flexibles. Les circuits

sont raliser directement dans les plaques.

L'utilisation de vrin implique des contrles de position.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 86 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. COQUILLES

Plaque

porte poinon

Plaque

porte empreinte

Fond

d'empreinte

Pice

Poinon

Corps de moule

ou frette

Vrin hydraulique

Coquille

Guidage par T ou colonnes obliques

Plaque

porte poinon

Plaque

porte empreinte

Fond

d'empreinte

Pice

Poinon

Corps de moule

ou frette

V rin hydraulique

Coquille

Guidage par T ou colonnes obliques

Recul

C

o

u

r

s

e

d

'o

u

v

e

r

t

u

r

e

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 87 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

XIV. EJECTION

A. ARRACHE CAROTTE

C'est un lment stratgique du moule, car c'est souvent de l'efficacit de

l'arrache carotte que dpend le temps de cycle.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 88 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

B. EJECTEURS CYLINDRIQUES

2

S=11,10mm

S=3,54mm

2

S=18mm

2

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 89 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 90 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 91 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 92 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

C. EJECTEURS LAMES

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 93 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

D. EJECTEURS TUBULAIRES

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 94 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

E. EJECTION PAR SOUPAPES

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 95 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

F. EJECTION PAR DEVETISSEUSE

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 96 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

G. COMMANDE DE LA DEVETISSEUSE

Dans le cas d'un moule multi

empreintes, nous pouvons conserver le

systme d'jection central.

Pour un moule mono empreinte, la

commande de la plaque

dvtisseuse peut se faire par

l'intermdiaire d'une batterie

d'jection.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 97 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

L'utilisation de butes latrales fixes

sur le plateau d'jection, permet de

compacter le moule.

La dvtisseuse peu tre commande

par vrins incorpors dans le moule;

c'est le cas lorsque le moule est

invers (jection cot fixe).

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 98 Module N 2029

Copyright 1993 1999 Centre de Formation de la Plasturgie

H. LES CALES MONTANTES OBLIQUES

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 99 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 100 Module N 2029

Copyright Centre de Formation de la Plasturgie

XV. RESUME (PRIX DE REVIENT PREVISIONNEL)

Afin dtablir un prix de revient prvisionnel il faut suivre le synoptique

ci-dessous :

OPERATION DOCUMENT DE REFERENCE

CHOIX DU PLAN DE JOINT Cahier des charges pice, aspect,

dcoration, dimensionnel cotes

dpendantes du moule.

SURFACE PIECE Surface de projection.

VOLUME PIECE Cours, les principaux volumes.

POIDS PIECE Densit matire choix de la matire en

fonction du cahier des charges pices.

NOMBRE EMPREINTES Calcul nombre empreintes (srie, prix

moule).

ENCOMBREMENT MOULE Implantation des empreintes, choix des

emplacements des seuils

dalimentation, cinmatique moule.

CHOIX PRESSE Calcul force de fermeture.

CHOIX PRESSE Calcul volume inject.

CALCUL CYCLE Dcomposition en

TEMPS DYNAMIQUE

REFROIDISSEMENT

ENTRE CYCLE

TAUX HORAIRE Travail en automatique, avec

oprateur, part de loprateur.

CADENCE MOULAGE Cycle x nombre empreintes

PART MATIERE Poids brut (la moule), poids net

(pice), part de carotte broye

rincorporer.

COUT MATIERE TARIFICATION MATIERE

OPERATIONS FINITION Calcul des cots par rapport une

cadence et taux horaire.

CONDITIONNEMENT Calcul des cots demballage, unitaire,

carton, palette.

TRANSPORT Calcul des cots indexs au poids et

volume.

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 101 Module N 2029

Copyright Centre de Formation de la Plasturgie

A. PLATINE ELECTRIQUE

CAHIER DES CHARGES

Srie totale 300000.

Cadence mensuelle 10.000

Tolrances gnrales +/- 0.2 mm.

Aspect :

Pas de retassures.

Face visible cot oppos au bossage.

Dpouille autorise 2%.

PRIX pour 1 et 2 empreintes.

Autres dfinitions :

Matire Polycarbonate noir prix au kg 5.00

Prendre pression dans lempreinte 450 bars.

Densit 1.18.

Si 1 empreinte carotte dans le trou de rayon 15 mm.

Calculer :

Volume pice, carotte.

Poids pice, carotte.

Surface de projection.

Force de fermeture.

Prix de loutillage :

1 empreinte 10700

2 empreintes 13000

Amortir le prix du moule sur la srie prvue.

Se servir des documents du cours pour trouver les autres lments

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 102 Module N 2029

Copyright Centre de Formation de la Plasturgie

P

L

A

T

I

N

E

E

L

E

C

T

R

I

Q

U

E

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 103 Module N 2029

Copyright Centre de Formation de la Plasturgie

Carotte :

Longueur 40 mm

Diam 5 mm

diam 3 mm

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 104 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 105 Module N 2029

Copyright Centre de Formation de la Plasturgie

B. PLATINE 1 EMPREINTE

DEVIS PIECE NUMERO : DATE 28/01/02

CLIENT : DEVIS PIECE

PIECE REFERENCE : PLATINE ELECTRIQUE POIDS NET 54.3 gr

PIECE REFERENCE : POIDS NET gr

PIECE REFERENCE : POIDS NET gr

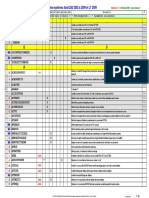

SERIE moulage 10000 Nbre EMPREINTES 1

MATIERE REFERENCE DENSITE 1.18

VIERGE PRIX AU KG 5.00 euros

BROYE PRIX AU KG 0.70 euros

FRAIS MAGASINAGE PRIX AU KG 0.093 euros

CAROTTE POIDS 2.5 gr

POIDS BRUT 56.8 gr

% CAROTTE / POIDS BRUT 4%

MOULAGE

PRESSE identification TAUX HORAIRE PRESSE 20.38 euros

% M.O. OPERATEUR 20% TAUX HORAIRE MOULEUR 14.50 euros

CYCLE secondes calcul 26.57 Nbre PIECES HEURE 135 pices

CYCLE RETENU 26 PIECES/H RETENUES 138 pices

FORCE VERROUI.(tonnes) 90 Surface PROJECTION 145.94 cm2

PRESSION dans EMPR(bars) 450 VERROUI NECESSAIRE 78.8076 tonnes

LA PRESSE CHOISIE EST CONFORME AU VERROUILLAGE

CAPACITE INJECTION 164 cm3 Diametre VIS 38 mm

1/3 capacite 55 cm3

volume inject 60 cm3 OK

3/4 capacit 123 cm3

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 106 Module N 2029

Copyright Centre de Formation de la Plasturgie

COUT PRESSE 0.168

COUT MATIERE

VIERGE + MAGASINAGE 0.289

RECUPERATION BROYE % 4% ( % CAROTTE) 4%

MOINS VALUE RECUP BROYE 0.012

COUT FINAL MATIERE 0.278

TAUX DECHET 2.00%

PLUS VALUE DECHETS 0.009

COUT MOULAGE 0.455

FORFAIT FRAIS DEMARRAGE 61 HEURES PRODUCTION 74

COUT FRAIS DEM. 0.000 FORFAIT H.SANS FRAIS 24

AUTRES FRAIS DEMARRAGE 0.000

AUTRES FRAIS

FINITION

TAUX HORAIRE 0.00

QTE HEURE 0

DECORATION

TAUX HORAIRE 0.00

QTE HEURE 0

ASSEMBLAGE

TAUX HORAIRE 0.00

QTE HEURE 0

EMBALLAGE 0.018

COUT EMBALLAGE 0.910

NOMBRE PIECES 50

TRANSPORT 0.10 0.100

TOTAL AUTRES FRAIS 0.118

BENEFICE 5.00% VALEUR BENEFICE 0.029

Coef FRAIS GENE SOCIETE 22.00% Valeur F.G.SOCIETE 0.100

Coef FRAIS USINE 0.00% Valeur F.Usine 0.000

Coef COMM. COMMERCIAL 0.00% Valeur COMMISSION 0.000

PRIX DE VENTE MINI 0.702

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 107 Module N 2029

Copyright Centre de Formation de la Plasturgie

C. PLATINE 2 EMPREINTES

DEVIS PIECE NUMERO : DATE 28/01/02

CLIENT : DEVIS PIECE

PIECE REFERENCE : PLATINE ELECTRIQUE POIDS NET 54.3 gr

PIECE REFERENCE : POIDS NET gr

PIECE REFERENCE : POIDS NET gr

SERIE moulage 10000 Nbre EMPREINTES 2

MATIERE REFERENCE DENSITE 1.18

VIERGE PRIX AU KG 5.00 euros

BROYE PRIX AU KG 0.70 euros

FRAIS MAGASINAGE PRIX AU KG 0.093 euros

CAROTTE POIDS 10 gr

POIDS BRUT 118.6 gr

% CAROTTE / POIDS BRUT 8%

MOULAGE

PRESSE identification 200T TAUX HORAIRE PRESSE 31.87 euros

% M.O. OPERATEUR 20% TAUX HORAIRE MOULEUR 14.50 euros

CYCLE secondes calcul 28.60 Nbre PIECES HEURE 252 pices

CYCLE RETENU 29 PIECES/H RETENUES 248 pices

FORCE VERROUI.(tonnes) 200 Surface PROJECTION 292 cm2

PRESSION dans EMPR(bars) 450 VERROUI NECESSAIRE 157.68 tonnes

LA PRESSE CHOISIE EST CONFORME AU VERROUILLAGE

CAPACITE INJECTION 499 cm3 Diametre VIS 55 mm

1/3 capacite 166 cm3

volume inject 126 cm3 ATTENTION

3/4 capacit 374 cm3

C. F. P. CONCEVOIR UN PRODUIT INJECTE

Page 108 Module N 2029

Copyright Centre de Formation de la Plasturgie

COUT PRESSE 0.140

COUT MATIERE

VIERGE + MAGASINAGE 0.302

RECUPERATION BROYE % 8% ( % CAROTTE) 8%

MOINS VALUE RECUP BROYE 0.024

COUT FINAL MATIERE 0.278

TAUX DECHET 2.00%

PLUS VALUE DECHETS 0.008

COUT MOULAGE 0.427

FORFAIT FRAIS DEMARRAGE 103 HEURES PRODUCTION 40

COUT FRAIS DEM. 0.000 FORFAIT H.SANS FRAIS 24

AUTRES FRAIS DEMARRAGE 0.000

AUTRES FRAIS

FINITION

TAUX HORAIRE 0.00

QTE HEURE 0

DECORATION

TAUX HORAIRE 0.00

QTE HEURE 0

ASSEMBLAGE

TAUX HORAIRE 0.00

QTE HEURE 0

EMBALLAGE 0.018

COUT EMBALLAGE 0.910

NOMBRE PIECES 50

TRANSPORT 0.10 0.100

TOTAL AUTRES FRAIS 0.118

BENEFICE 5.00% VALEUR BENEFICE 0.027

Coef FRAIS GENE SOCIETE 22.00% Valeur F.G.SOCIETE 0.094

Coef FRAIS USINE 0.00% Valeur F.Usine 0.000

Coef COMM. COMMERCIAL 0.00% Valeur COMMISSION 0.000

PRIX DE VENTE MINI 0.666

S-ar putea să vă placă și

- Present GTI2017 DotxDocument14 paginiPresent GTI2017 DotxMahdi DalyÎncă nu există evaluări

- Le Scellement SPIT. Des Fers À Béton JANVIER 2009Document36 paginiLe Scellement SPIT. Des Fers À Béton JANVIER 2009Mahdi DalyÎncă nu există evaluări

- L005 9802 GE PR 001 1 Injection Du Produit GPLDocument1 paginăL005 9802 GE PR 001 1 Injection Du Produit GPLMahdi DalyÎncă nu există evaluări

- Enspm - Sécurité Dans Les Opérations de Réception Stockage Et Expédition Des Produits PétroliersDocument201 paginiEnspm - Sécurité Dans Les Opérations de Réception Stockage Et Expédition Des Produits PétroliersMahdi Daly88% (8)

- Variables Systemes AutocadDocument21 paginiVariables Systemes AutocadMahdi DalyÎncă nu există evaluări

- ESTI 4 LevageDocument24 paginiESTI 4 Levageyouns_agregaÎncă nu există evaluări

- Gratuit Plans de Do It Yourself 4 Roues Vélo Voiture À PédalesDocument15 paginiGratuit Plans de Do It Yourself 4 Roues Vélo Voiture À PédalesMahdi DalyÎncă nu există evaluări

- Truc AutocadDocument4 paginiTruc AutocadMahdi DalyÎncă nu există evaluări

- Trucs DWGDocument4 paginiTrucs DWGMahdi DalyÎncă nu există evaluări

- 09-Interventions de Premiers Secours, 2016 - Victime Inconsciente Qui Ne Respire PasDocument14 pagini09-Interventions de Premiers Secours, 2016 - Victime Inconsciente Qui Ne Respire PasMahdi DalyÎncă nu există evaluări

- Cour Réservoir Engineering SEREPT - ENIT - Part2Document30 paginiCour Réservoir Engineering SEREPT - ENIT - Part2Mahdi DalyÎncă nu există evaluări

- Cour Réservoir Engineering SEREPT - ENIT - Part3Document30 paginiCour Réservoir Engineering SEREPT - ENIT - Part3Mahdi DalyÎncă nu există evaluări

- Cours - Ossature Metallique - Procedes Generaux de ConstructionDocument4 paginiCours - Ossature Metallique - Procedes Generaux de ConstructionsaidnowÎncă nu există evaluări

- 00 Brugg Catalogue PDFDocument388 pagini00 Brugg Catalogue PDFMahdi DalyÎncă nu există evaluări

- Guide Du Dessinateur Industriel - ChevalierDocument338 paginiGuide Du Dessinateur Industriel - Chevaliersimoniko89% (148)

- Pertes ChargesDocument5 paginiPertes ChargesMahdi DalyÎncă nu există evaluări

- Cours GP 2gm 2009 (Issat Sousse)Document130 paginiCours GP 2gm 2009 (Issat Sousse)Mahdi DalyÎncă nu există evaluări

- Assemblages Couvre-Joint PDFDocument5 paginiAssemblages Couvre-Joint PDFHamza Mami100% (1)

- Controle Non Destructif (CND)Document69 paginiControle Non Destructif (CND)rcaone67% (3)

- Calcul Des-Structures Me-Talliques Selon L-Eurocode-3 PDFDocument168 paginiCalcul Des-Structures Me-Talliques Selon L-Eurocode-3 PDFMahdi Daly100% (1)

- Construction Mixte 2Document48 paginiConstruction Mixte 2medmaxo100% (1)

- Anglais Book2 PDFDocument101 paginiAnglais Book2 PDFABDO3000100% (2)

- Realisation Moules Injection PlastiqueDocument15 paginiRealisation Moules Injection Plastiquemaino100% (4)

- Serre Avec Chaudière Biomasse FRDocument2 paginiSerre Avec Chaudière Biomasse FRMahdi DalyÎncă nu există evaluări

- Acessoire de MouleDocument13 paginiAcessoire de MouleMahdi DalyÎncă nu există evaluări

- 2 Les Matieres PlastiquesDocument12 pagini2 Les Matieres PlastiquesMahdi DalyÎncă nu există evaluări

- TC Piping 2001Document1 paginăTC Piping 2001maziarvahidi100% (1)

- Lecon D'injection Plastique Pat PDFDocument16 paginiLecon D'injection Plastique Pat PDFPatrick BenieÎncă nu există evaluări

- Synthese Calc Etude Moule BOITIERDocument1 paginăSynthese Calc Etude Moule BOITIERMahdi DalyÎncă nu există evaluări

- Chapitre 2 Elaboration Des MétauxDocument10 paginiChapitre 2 Elaboration Des Métauxabdelmoumen hidouri100% (3)

- Devoir de Contrôle N°1 - Physique - 1ère AS (2019-2020) MR Smida SafwanDocument4 paginiDevoir de Contrôle N°1 - Physique - 1ère AS (2019-2020) MR Smida SafwanOmar BEN MABROUKÎncă nu există evaluări

- Fabri2-Pajean Fabrication Verre CreuxDocument6 paginiFabri2-Pajean Fabrication Verre Creuxraly2100% (1)

- Managem - Rapport Annuel 2015Document66 paginiManagem - Rapport Annuel 2015Ayoub TÎncă nu există evaluări

- Deplient Evier RodiDocument2 paginiDeplient Evier RodiYOUNES IDOPLASTÎncă nu există evaluări

- 7-La Désignation Des MatériauxDocument8 pagini7-La Désignation Des MatériauxSegaAlainCoulibaly100% (1)

- Introduction 138052059458764720973Document8 paginiIntroduction 138052059458764720973asma ouled slimaneÎncă nu există evaluări

- Definition Alliage Metallique Etalon Masse PDFDocument5 paginiDefinition Alliage Metallique Etalon Masse PDFSimohamed BouikrarÎncă nu există evaluări

- Sécuirite de TravailleDocument1 paginăSécuirite de Travailletagolla tvÎncă nu există evaluări

- EMC Réalisation Au Laboratoire de Prothèses Fixées CéramométalliquesDocument14 paginiEMC Réalisation Au Laboratoire de Prothèses Fixées CéramométalliquesYacine BouremaÎncă nu există evaluări