Documente Academic

Documente Profesional

Documente Cultură

Recubrimientos Protectores

Încărcat de

Miguel Angel Cisneros0 evaluări0% au considerat acest document util (0 voturi)

137 vizualizări11 paginiTitlu original

Recubrimientos protectores

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

137 vizualizări11 paginiRecubrimientos Protectores

Încărcat de

Miguel Angel CisnerosDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 11

1

Tema: Mejoras en el uso

Recubrimientos Protectores

Por: Ing. Lindverght Ruiz E.

QU ES UN RECUBRIMIENTO?

RECUBRIMIENTOS PROTECTORES

Qu es un recubrimiento?

Recubrir es el proceso por el cual una capa de material

es depositado sobre un material base para obtener

propiedades y dimensiones deseadas.

Existen 4 tipos de recubrimientos:

Cladding

Hardfacing

Build up

Buttering (enmantequillado)

Qu es un recubrimiento?

Cladding:

Una capa de material es depositada sobre un acero

al carbono o de baja aleacin con el fin de proveer

una superficie que tenga resistencia a la corrosin

En su mayora, se utiliza para este caso los

electrodos INOX BW ELC, INOX 29/9, etc

Acero al carbono o

de baja aleacin

Material resistente a

la corrosin

Qu es un recubrimiento?

Buildup y Buttering

Buildup

Tiene como objetivo restaurar o alterar las

dimensiones y formas de un objeto.

El metal de aporte es usualmente similar al metal

base que esta siendo recuperado

Buttering ( enmantequillado)

Es la adicin de una o ms capas de soldadura a

una superficie, la cual ser soldada posteriormente

Es usado por razones metalrgicas

2

Qu es un recubrimiento?

Hardfacing ( Recubrimiento Duro)

Una capa de material es aplicada para disminuir el

desgaste

Cuando se selecciona un material para hardfacing se

debe responder las siguientes preguntas bsicas:

1.-Qu proceso de soldadura ser usado?

2.- Cul es el metal base del equipo o componente?

3.- Cules son los factores de desgaste?

4.- Cual es el acabado requerido?

1.- Qu proceso de soldadura ser

usado?

Se usan bsicamente los siguientes procesos:

Electrodo

revestido

Alambre

tubular

Arco

sumergido

Proceso de

alambre tubular

1.- Qu proceso de soldadura ser

usado?

Otros procesos son tambin usados (Oxiacetilnico,

Arco plasma, etc).

Si se desea mxima resistencia al desgaste y slo se

va a aplicar una capa de recubrimiento, considerar que

una alta dilucin con el metal base puede reducir la

resistencia al desgaste.

Considerar las tasas de deposicin.

1.- Qu proceso de soldadura ser

usado?

Dilucin

1.- Qu proceso de soldadura ser

usado?

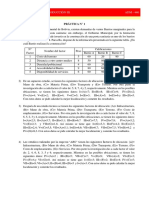

Proceso % Dilucin

Oxiacetilnico 5%

Electrodo revestido 30%

MIG/MAG 20%

Alambre tubular 20%

TIG 15%

Arco Sumergido 40%

1.- Qu proceso de soldadura ser

usado?

3

2.- Cul es el metal base del equipo o

componente?

Los procesos de soldadura se diferencian en funcin

del metal base

Bsicamente dos tipos:

Acero el carbono o de baja aleacin (magntico)

Acero el manganeso

Ocasionalmente Hierro fundido

2.- Cul es el metal base del equipo o

componente?

Material base Caractersticas y precauciones

Acero al

carbono o baja

aleacin

- En funcin al contenido de carbono o

aleacin determinar precalentamiento, post

calentamiento, alivio de tensiones, etc.

Acero al

manganeso

-Tenaz, fuerte y dctil

-Se endurece bajo impacto

-Buena base para un recubrimiento

conteniendo carburos

-El calor lo fragiliza. Evitar

precalentamiento y temperaturas de

interpase superiores a 260C

Fierro fundido -Muy difcil de recubrir ( T>430C)

Soldadura por

Arco Sumergido

1.- Qu proceso de soldadura ser

usado?

QUE ES DESGASTE?

Teora del desgaste

3.- CULES SON LOS FACTORES DE

DESGASTE?

Teora del desgaste

Desgaste:

Desprendimiento de material en un

componente mecnico

Prdida de eficiencia y/o inutilidad

completa del sistema

El objetivo es minimizar los costos de

mantenimiento a travs de la prolongacin

de la vida til de partes y piezas.

F F

Traccin Compresin. Flexin Corte Torsin

F

V

Desliza-miento Rodadura Giro Impacto Oscilacin Flujo

TIPOS DE DESGASTE Y

COMPORTAMIENTO DEL MATERIAL

Exigencias mecnicas sobre el volumen del material

Exigencias mecnicas sobre la superficie del material.

4

Teora del desgaste

Razones para revestir

Reduce el costo de reemplazo de 25% a 75%.

Prolonga la vida til del equipo hasta 300%

Reduce el tiempo muerto (de parada)

Reduce el nivel de inventario de repuestos.

Permite el uso de metales baratos

Permite el mantenimiento preventivo

Mejora la eficiencia de las mquinas.

Clasificacin de los tipos de desgaste:

Clasificacin de tipos de desgaste:

1.- Abrasin

2.- Impacto

3.- Friccin

4.- Corrosin

5.- Calor

6.- Erosin

7.- Cavitacin

1. Abrasin:

Trmino empleado para

describir varias formas de

desgaste superficial, causado

por el movimiento relativo

de partculas duras sobre

dicha superficie

Representa el 55% al 60% de

todo el desgaste de

componentes metlicos

industriales.

1. La abrasin depende de?

Morfologa de la partcula

Granulometra

Tamao

Dureza

Presin Ejercida

Concentracin

ngulo de incidencia

La resistencia a la abrasin depende:

Distribucin de los Carburos presentes en la matriz del

recubrimiento..

Tamao

Tipo

Forma

Composicin Qumica

Escala de dureza de Mohs

Escala numrica de Mohs (ejemplo minerales)

Dureza Mineral Comentario Composicin qumica

1 Talco Se puede rayar fcilmente con la ua Mg

3

Si

4

O

10

(OH)

2

2 Yeso Se puede rayar con la ua con ms dificultad CaSO

4

2H

2

O

3 Calcita Se puede rayar con una moneda de cobre CaCO

3

4 Fluorita Se puede rayar con un cuchillo de acero CaF

2

5 Apatito Se puede rayar difcilmente con un cuchillo Ca

5

(PO

4

)

3

(OH-,Cl-,F-)

6 Ortoclasa Se puede rayar con una lija para acero KAlSi

3

O

8

7 Cuarzo Raya el vidrio SiO

2

8 Topacio Rayado por herramientas de carburo de Tungsteno Al

2

SiO

4

(OH-,F-)

2

9 Corindn Rayado por herramientas de carburo de Silicio Al

2

O

3

10 Diamante

El mineral mas duro conocido, rayado solo por otro

diamante.

C

5

Abrasin: Existen 03 tipos

Cules son los factores de desgaste?

Raspadura de bajo esfuerzo

Raspadura de alto esfuerzo

Abrasin con impacto

Raspadura de bajo esfuerzo.-

El material abrasivo se desliza sobre el metal base

Ocurre en: implementos agrcolas, clasificadores, chutes,

lanzadores de arena, etc.

Aleacin recomendada: aleacin conteniendo carburos,

especialmente carburos de cromo

Cules son los factores de desgaste?

Cules son los factores de desgaste?

Raspadura de alto esfuerzo.-

Pequeas partculas abrasivas son forzadas contra el

metal base con tal fuerza que la partcula se rompe

Aleaciones recomendadas: acero al manganeso,

aleaciones con carburos pequeos( carburos de titanio)

Cules son los factores de desgaste?

Cules son los factores de desgaste?

Abrasin con impacto.-

Objetos pesados son forzados contra la superficie de un

metal

Aleaciones recomendadas: acero al manganeso,

aleaciones de carburos soportadas por una base tenaz

como el acero al manganeso

Cules son los factores de desgaste?

6

Impacto.-

Altos esfuerzos mecnicos momentneos son aplicados

sobre una pieza por una carga compresiva.

Aleaciones recomendables: Aceros al manganeso, aceros

martensticos ( pero tienen menor performance)

Cules son los factores de desgaste?

Adhesin.-

Todo metal tiene irregularidades microscpicas es

decir reas altas y bajas. Cuando dos metal entran en

contacto no lubricado, las reas altas son rotas en

fragmentos pequeos

Aleaciones recomendadas: aleaciones martensticas,

aceros al manganeso, aleaciones de cobalto

El rea ms dura desgastar al rea ms blanda

Cules son los factores de desgaste?

Alta temperatura.-

Cuando un material trabaja a alta temperatura ocurre un

deterioro continuo de propiedades mecnicas debido al

revenido

El continuo calentamiento y enfriamiento ( fatiga

trmica) puede causar fisuras.

Aleaciones recomendadas: Aceros martensticos ( 5 a

12%Cr). Carburos de cromo por debajo de 650C. Por

encima aleaciones no ferrosas.

Cules son los factores de desgaste? Cul es el acabado requerido?

Algunas aleaciones sern maquinables y otras no

Algunas aleaciones son diseadas para desarrollar

fisuras de alivio de tensiones.

A menor porcentaje de carburos menor tendencia a

formar estas fisuras.

Existen aplicaciones donde estas fisuras son

inaceptables: Industria del alimento

Criterios de seleccin de la aleacin de

recubrimiento

Existen bsicamente dos

familias:

Aleaciones ferrosas

Aceros martensticos

Aceros austenticos

Carburos

Aleaciones no ferrosas

36

Abrasion

Aceros de

alto

Manganeso

Aceros aleados

Martensiticos y

ferritico

perliticos

Carburos

depositados

por arco

electrico

Carburos

depositados

por oxigas

Aceros

Inoxidables

Austeniticos

Fundiciones

austeniticas y

martensiticas

Calor y

corrosion

Impacto

Aceros inoxidables Martensiticos

Aceros Rapidos

Aleaciones de base Niquel y/o Cobalto

I.M

.

7

Criterios de seleccin de la aleacin de

recubrimiento

Aleaciones ferrosas

Aceros martensticos:

Buena resistencia al impacto, mediana resistencia a

la abrasin, buena resistencia a la adhesin. Pueden

ser usados como build up o como recubrimiento

protector

CITODUR 350

EXSATUB 350-O

Los aceros martensticos inoxidables tienen alta

resistencia al choque trmico: CITOCHROM 134

Criterios de seleccin de la aleacin de

recubrimiento

Aceros austenticos:

Excelente resistencia al impacto, mediana resistencia a

la abrasin, se auto endurece hasta 50 HRC

CITOMANGAN

EXSATUB MnCr O

Pueden ser usados para recubrir aceros al carbono o

aceros de baja aleacin

Criterios de seleccin de la aleacin de

recubrimiento

Carburos:

Excelente resistencia a la abrasin, baja resistencia al

impacto

Existen aleaciones que depositan carburos de

diferentes tipos: carburos de cromo, carburos de

niobio, carburos de titanio, etc.

Criterios de seleccin de la aleacin de

recubrimiento

Para incrementar resistencia al impacto se pueden usar

carburos ms pequeos y finamente distribuidos.

La aleacin que tenga los carburos ms duros, ms

uniformemente dispersos y en mayor proporcin, tendr

mayor resistencia a la abrasin

8

Criterios de seleccin de la aleacin de

recubrimiento

Carburos

Electrodos

CITODUR 600 ( Carburos de Cromo)

CITODUR 1000 (Carburos de Cromo)

EXSADUR 43 ( Carburos de Cromo, Niobio)

EXSA 721 ( Carburos de Tungsteno)

Alambres tubulares

EXSATUB 600-O

EXSATUB 1000-O

EXSATUB 350-O

EXATUB CNV-O

Criterios de aplicacin

Criterios de aplicacin

48

PULVERIZADOR DE ARCILLAS

9

Aplicacin del electrodo tubular

Exa 721, solo en las zonas mas

criticas del componente.

50

Reforzamiento del pulverizador con soldadura

EXA 721

51

Pulverizador despus de aplicar el EXA 721

52

Paletas alimentadoras

53

Aplicacin del Alambre tubular

EXATUB CNV-O en zonas mas

criticas del componente.

10

55

Aplicacin con EXATUB CNV-O

1 de

desgaste

56

58

ALEACIONES NO FERROSAS

Llamadas tambin Superaleaciones

Aleaciones complejas diseadas para resistir elevadas

temperaturas, corrosin y oxidacin

Existen tres tipos:

Base Nquel

Base Nquel-Hierro

Base Cobalto

59 60

Matriz de corte, aplicacin del EXA 726b

11

Datos importantes:

El valor de la dureza solo nos da una aproximacin muy leve

de la resistencia a la abrasin, pues no es un indicador de

mayor duracin.

Materiales distintos con durezas similares (~ 60 HRc),

presentan resistencias al desgaste diferentes, debido a que

poseen diferentes micro estructuras.

El desgaste por partculas abrasivas puede ser asumido

como un mecanismo que primero desgasta a la matriz el

cual deja sin soporte a los carburos que luego son

removidos de ste.

Una matriz martenstica no ofrece gran resistencia a la

abrasin frente a una matriz eutctica con carburos

primarios.

GRACIAS POR SU

ATENCIN

S-ar putea să vă placă și

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe la EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosÎncă nu există evaluări

- RecubrimientosDocument30 paginiRecubrimientosGiovany PlatÎncă nu există evaluări

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasDe la EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasÎncă nu există evaluări

- Aplicación de RecubrimientosDocument30 paginiAplicación de RecubrimientosCristhian Mamani RuizÎncă nu există evaluări

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe la EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAÎncă nu există evaluări

- Aplicación de RecubrimientosDocument30 paginiAplicación de RecubrimientosRodrigo Perea100% (2)

- Curso Revestimiento Duro Recubrimientos Maquinaria PesadaDocument83 paginiCurso Revestimiento Duro Recubrimientos Maquinaria Pesadaalefeli26100% (1)

- Aleaciones-Antifriccion 4ta VersionDocument20 paginiAleaciones-Antifriccion 4ta VersionCristopherÎncă nu există evaluări

- Aleaciones-Antifriccion 3ra VersionDocument21 paginiAleaciones-Antifriccion 3ra VersionCristopherÎncă nu există evaluări

- ACERODocument6 paginiACEROJaviera HenriquezÎncă nu există evaluări

- Aleaciones MetalicasDocument29 paginiAleaciones MetalicasJose Luis SarmientoÎncă nu există evaluări

- MAQUINABILIDADDocument44 paginiMAQUINABILIDADJose Gonzalez Buiza0% (1)

- Examen Tema 3 y 4 Estructuras.Document10 paginiExamen Tema 3 y 4 Estructuras.onorio onoriusÎncă nu există evaluări

- s.3.3. Materiales y Maquinabilidad SandvikDocument38 paginis.3.3. Materiales y Maquinabilidad SandvikstipÎncă nu există evaluări

- 7 Materiales y Maquinabilidad SandvikDocument38 pagini7 Materiales y Maquinabilidad SandvikEDWIN FERRER SUCASACA AMBROCIOÎncă nu există evaluări

- Marco Teórico, Resistencia de MaterialesDocument32 paginiMarco Teórico, Resistencia de MaterialesFlory GironÎncă nu există evaluări

- Conceptos de MetalografiaDocument31 paginiConceptos de MetalografiaJose AlvarezÎncă nu există evaluări

- Tipos de Materiales para CortadoresDocument13 paginiTipos de Materiales para CortadoresEdson MarquezÎncă nu există evaluări

- Propiedades de Los Metales FerrososDocument14 paginiPropiedades de Los Metales FerrososFabian Andres GUTIERREZ BARACALDOÎncă nu există evaluări

- Soldadura Acero HadfieldDocument28 paginiSoldadura Acero Hadfieldcuisrobertito100% (1)

- Aleaciones AntifriccionDocument15 paginiAleaciones AntifriccionCristopherÎncă nu există evaluări

- Resistencia Al Desgaste Por AbrasionDocument70 paginiResistencia Al Desgaste Por Abrasionluisantonio2100% (1)

- 0 Unidad 2Document12 pagini0 Unidad 2Alexander HuamanÎncă nu există evaluări

- Clasificacion de Los AcerosDocument10 paginiClasificacion de Los AcerosAlvaro GonzalezÎncă nu există evaluări

- Patologias Del AceroDocument2 paginiPatologias Del AceroJulio TapiaÎncă nu există evaluări

- Seminario de Análisis de FallasDocument152 paginiSeminario de Análisis de FallasTerrorista Financiero100% (6)

- Curso MecanizadoDocument62 paginiCurso MecanizadoLeonel Medina RojasÎncă nu există evaluări

- Propiedades de Los Materiales y DTDocument43 paginiPropiedades de Los Materiales y DTFulvio BolaoÎncă nu există evaluări

- Analisis de Fallas en Componentes de Motores Diesel PDFDocument152 paginiAnalisis de Fallas en Componentes de Motores Diesel PDFcarlosÎncă nu există evaluări

- 16 - Materiales para Herramientas de CorteDocument10 pagini16 - Materiales para Herramientas de CorteRaúl Anel100% (1)

- Como Se Obtiene El Acero PDFDocument3 paginiComo Se Obtiene El Acero PDFNestor JoseÎncă nu există evaluări

- Tecnologia de Las Herramientas de CorteDocument16 paginiTecnologia de Las Herramientas de CorteYoanela VargasÎncă nu există evaluări

- Respuestas de Guia 5Document5 paginiRespuestas de Guia 5Gregory GoncalvezÎncă nu există evaluări

- Acero AleadoDocument47 paginiAcero AleadoRuthRebelliousÎncă nu există evaluări

- Resumen Materiales para HerramientasDocument11 paginiResumen Materiales para HerramientasDamian AzcuetaÎncă nu există evaluări

- Laborario de Equipo PesadoDocument8 paginiLaborario de Equipo PesadoGersson MontesÎncă nu există evaluări

- Analisis Fallas Mecánicas - CEIMDocument152 paginiAnalisis Fallas Mecánicas - CEIMvictorbarreraz100% (1)

- Recubrimientos Protectores EXSA 1Document40 paginiRecubrimientos Protectores EXSA 1Pablitto Romaryo Cabana M100% (1)

- AceroDocument11 paginiAceroOliver Jara HornaÎncă nu există evaluări

- Análisis de Fallas I PDFDocument150 paginiAnálisis de Fallas I PDFjose manuel barroso pantoja100% (1)

- Propiedades de Los Metales en Maquinado de Piezas 2021Document49 paginiPropiedades de Los Metales en Maquinado de Piezas 2021Eleazar SaucedoÎncă nu există evaluări

- Practica 2Document11 paginiPractica 2anon_765414088Încă nu există evaluări

- Aleaciones Metálicas Usadas en OdontologiaDocument42 paginiAleaciones Metálicas Usadas en OdontologiaNobul XÎncă nu există evaluări

- Trabajo Practico Nº3 TecnologiaDocument4 paginiTrabajo Practico Nº3 TecnologiaSebastian MenaÎncă nu există evaluări

- Herrera Bouzas Carlos AlbertoDocument9 paginiHerrera Bouzas Carlos AlbertoAnonymous RMxluhB08Încă nu există evaluări

- Clase 6 AcerosDocument27 paginiClase 6 AcerosAnthony PérezÎncă nu există evaluări

- AcerosDocument16 paginiAcerosraul_quispeÎncă nu există evaluări

- Aceros de Alto CarbonoDocument14 paginiAceros de Alto CarbonoLuis Antonio Aquino CamahualiÎncă nu există evaluări

- Preguntas de MetalesDocument9 paginiPreguntas de MetalesDiego Butrón MonterolaÎncă nu există evaluări

- Materiales de Carrocerias PDFDocument72 paginiMateriales de Carrocerias PDFWilson RicardoÎncă nu există evaluări

- Como Soldar Aceros InoxidablesDocument3 paginiComo Soldar Aceros InoxidablespoquimonÎncă nu există evaluări

- HSSDocument6 paginiHSSVicente SánchezÎncă nu există evaluări

- Aleaciones Resistentes Al DesgasteDocument16 paginiAleaciones Resistentes Al DesgasteNicolas Enrique Sanchez AspeeÎncă nu există evaluări

- Aplicación Comercial de Aleaciones en Acero Leroux Lillian y Atacho JesusDocument6 paginiAplicación Comercial de Aleaciones en Acero Leroux Lillian y Atacho JesusR 1GELÎncă nu există evaluări

- TP3 - Insertos - 2021Document6 paginiTP3 - Insertos - 2021Agustin VeraÎncă nu există evaluări

- Clasificacion y Seleccion de AceroDocument22 paginiClasificacion y Seleccion de AceroDavid PalaciosÎncă nu există evaluări

- Tipos de Materiales de Herramientas de CorteDocument4 paginiTipos de Materiales de Herramientas de CorteDayana LizethÎncă nu există evaluări

- Revestimientos Duros Por SoldaduraDocument26 paginiRevestimientos Duros Por SoldaduraKristian MarchenaÎncă nu există evaluări

- Armenta Arias FJ. Tarea 2. Sist. Manufactura Integrada.Document10 paginiArmenta Arias FJ. Tarea 2. Sist. Manufactura Integrada.FRIDA JOSELYN ARMENTA ARIASÎncă nu există evaluări

- Cuestionario de Los Materiales Utilizados en Manufactura Resuelto 2.0Document9 paginiCuestionario de Los Materiales Utilizados en Manufactura Resuelto 2.0FabianVillamizarÎncă nu există evaluări

- Cuidados Postoperatorios Tras Una ColecistectomíaDocument4 paginiCuidados Postoperatorios Tras Una ColecistectomíaMiguel Angel CisnerosÎncă nu există evaluări

- Aplicación de Frío y CalorDocument20 paginiAplicación de Frío y CalorMiguel Angel CisnerosÎncă nu există evaluări

- Inspección de Coberturas MetálicasDocument1 paginăInspección de Coberturas MetálicasMiguel Angel CisnerosÎncă nu există evaluări

- MANUAL DE MANTENIMIENTO COBERTURA La PolvoraDocument17 paginiMANUAL DE MANTENIMIENTO COBERTURA La PolvoraMiguel Angel CisnerosÎncă nu există evaluări

- Aplicación de Frío y CalorDocument20 paginiAplicación de Frío y CalorMiguel Angel CisnerosÎncă nu există evaluări

- Temperatura CorporalDocument18 paginiTemperatura CorporalMiguel Angel Cisneros100% (3)

- Manual de Uso y MttoDocument11 paginiManual de Uso y MttoMiguel Angel CisnerosÎncă nu există evaluări

- Manual de Uso y MttoDocument10 paginiManual de Uso y MttoMiguel Angel CisnerosÎncă nu există evaluări

- 4 Inyectoterapia Administ. Med. y VíasDocument32 pagini4 Inyectoterapia Administ. Med. y VíasMiguel Angel CisnerosÎncă nu există evaluări

- Presentación1.pptx OXIGENACIONDocument9 paginiPresentación1.pptx OXIGENACIONMiguel Angel CisnerosÎncă nu există evaluări

- Brochure2021 1Document5 paginiBrochure2021 1Miguel Angel CisnerosÎncă nu există evaluări

- 3 Aplicación InyectableDocument29 pagini3 Aplicación InyectableMiguel Angel CisnerosÎncă nu există evaluări

- 3 Aplicación InyectableDocument29 pagini3 Aplicación InyectableMiguel Angel CisnerosÎncă nu există evaluări

- 4 Inyectoterapia Administ. Med. y VíasDocument32 pagini4 Inyectoterapia Administ. Med. y VíasMiguel Angel CisnerosÎncă nu există evaluări

- 4 Inyectoterapia Administ. Med. y VíasDocument32 pagini4 Inyectoterapia Administ. Med. y VíasMiguel Angel CisnerosÎncă nu există evaluări

- 5 Via Imtramuscular y EndovenosaDocument35 pagini5 Via Imtramuscular y EndovenosaMiguel Angel CisnerosÎncă nu există evaluări

- 6 Inyectoterapia Venoclisis Sesion 8Document31 pagini6 Inyectoterapia Venoclisis Sesion 8Miguel Angel CisnerosÎncă nu există evaluări

- 5 Inyectoterapia Via Im IV Sesion 7Document35 pagini5 Inyectoterapia Via Im IV Sesion 7Miguel Angel CisnerosÎncă nu există evaluări

- 6 Inyectoterapia Venoclisis Sesion 8Document31 pagini6 Inyectoterapia Venoclisis Sesion 8Miguel Angel CisnerosÎncă nu există evaluări

- 5 Inyectoterapia Via Im IV Sesion 7Document35 pagini5 Inyectoterapia Via Im IV Sesion 7Miguel Angel CisnerosÎncă nu există evaluări

- Covid - 19Document1 paginăCovid - 19Miguel Angel CisnerosÎncă nu există evaluări

- 300-Texto Del Artículo-822-1-10-20210226Document27 pagini300-Texto Del Artículo-822-1-10-20210226Miguel Angel CisnerosÎncă nu există evaluări

- ENF. TEC I Proceso Salud Enfermedad TEMA1Document48 paginiENF. TEC I Proceso Salud Enfermedad TEMA1Miguel Angel CisnerosÎncă nu există evaluări

- Enf. Básica I Hist Clínica y Nota de Enf - Obst. Dina Agreda C.Document60 paginiEnf. Básica I Hist Clínica y Nota de Enf - Obst. Dina Agreda C.Miguel Angel CisnerosÎncă nu există evaluări

- Enf. Tec. I Paciente Doc. Dina AgredaDocument46 paginiEnf. Tec. I Paciente Doc. Dina AgredaMiguel Angel CisnerosÎncă nu există evaluări

- ENF. TEC I Proceso Salud Enfermedad TEMA1Document48 paginiENF. TEC I Proceso Salud Enfermedad TEMA1Miguel Angel CisnerosÎncă nu există evaluări

- Enf. Tec. I Paciente Doc. Dina AgredaDocument46 paginiEnf. Tec. I Paciente Doc. Dina AgredaMiguel Angel CisnerosÎncă nu există evaluări

- Enf. Básica I Hist Clínica y Nota de Enf - Obst. Dina Agreda C.Document60 paginiEnf. Básica I Hist Clínica y Nota de Enf - Obst. Dina Agreda C.Miguel Angel CisnerosÎncă nu există evaluări

- Enf. Tec. I Paciente Doc. Dina AgredaDocument46 paginiEnf. Tec. I Paciente Doc. Dina AgredaMiguel Angel CisnerosÎncă nu există evaluări

- Enf. Basica I Necesidad de Comodidad y SueñoDocument44 paginiEnf. Basica I Necesidad de Comodidad y SueñoMiguel Angel CisnerosÎncă nu există evaluări

- Gubias PfeilDocument7 paginiGubias Pfeilrenteriaboulanger100% (1)

- AAAanalisis de Precios Unitarios AulasDocument119 paginiAAAanalisis de Precios Unitarios AulasHermer GuillenÎncă nu există evaluări

- Ladrillos de Diferentes TiposDocument6 paginiLadrillos de Diferentes TiposRafael Pacompia FloresÎncă nu există evaluări

- Arquitectura - Modulo I Puesto de Salud Tipo I-1 OkDocument43 paginiArquitectura - Modulo I Puesto de Salud Tipo I-1 OkJose Carlos Choque Ayhuasi100% (1)

- Semana 6 - ProductoDocument44 paginiSemana 6 - ProductoStefany De la cruzÎncă nu există evaluări

- Operaciones de Maquinado AbrasivoDocument16 paginiOperaciones de Maquinado AbrasivoFreddy LeónÎncă nu există evaluări

- Presupuesto Mano de ObraDocument23 paginiPresupuesto Mano de ObraJuan Veliz RiveraÎncă nu există evaluări

- Check List ISO 9001-Almacen de Medicamentos y Dispositivos MédicosDocument17 paginiCheck List ISO 9001-Almacen de Medicamentos y Dispositivos MédicosLawrence MejiaÎncă nu există evaluări

- Catàlogo de PartidasDocument484 paginiCatàlogo de PartidasJhon TccÎncă nu există evaluări

- Fallas de Recubrimientos - Octubre 2015Document235 paginiFallas de Recubrimientos - Octubre 2015eduardo100% (4)

- Estandarizacion y Construccion PrefabricadaDocument5 paginiEstandarizacion y Construccion PrefabricadaMichelle EarnhartÎncă nu există evaluări

- Plan de Minimización de Desechos PeligrososDocument19 paginiPlan de Minimización de Desechos PeligrososCarlos Barcia67% (6)

- Seleccion de PernosDocument30 paginiSeleccion de PernosJesusPariguanaQuispeÎncă nu există evaluări

- F o D A Tiendas MakroDocument9 paginiF o D A Tiendas MakroYeison Fabian Fernández MarinÎncă nu există evaluări

- Planos Panel PublicitarioDocument3 paginiPlanos Panel Publicitarioelvis darwin86% (7)

- Carta de Presentacion Pintulor PortafolioDocument5 paginiCarta de Presentacion Pintulor PortafolioCaro VelandiaÎncă nu există evaluări

- Investigación Bibliográfica de Los Conceptos Básicos de EmpaqueDocument8 paginiInvestigación Bibliográfica de Los Conceptos Básicos de EmpaqueHector Jesus Cordero Cuevas100% (1)

- Planeacion LogisticaDocument32 paginiPlaneacion LogisticalizethÎncă nu există evaluări

- Informacion Tecnica ASSET DOC LOC 4375998Document6 paginiInformacion Tecnica ASSET DOC LOC 4375998Timothy McmillanÎncă nu există evaluări

- Actividad 2 Corte 2 Sistema de Costo Por Órden de ProducciónDocument3 paginiActividad 2 Corte 2 Sistema de Costo Por Órden de ProducciónDiana Carolina Diaz C.Încă nu există evaluări

- PRODUCCION Practica1Document3 paginiPRODUCCION Practica1Juan Jorge FloresÎncă nu există evaluări

- Moldeo A MaquinaDocument4 paginiMoldeo A MaquinaDavid Avila CastroÎncă nu există evaluări

- pRestAdores RespelDocument9 paginipRestAdores RespelStick BohorquezÎncă nu există evaluări

- Anteproyecto Luis Ponce Revision # 2Document10 paginiAnteproyecto Luis Ponce Revision # 2Fabiola TeránÎncă nu există evaluări

- Poes Plan Operativo Estadarizado de Saneamiento EjemploDocument10 paginiPoes Plan Operativo Estadarizado de Saneamiento EjemployinbarezaÎncă nu există evaluări

- Cadena Productiva MarmolDocument38 paginiCadena Productiva MarmolGabriel ToresÎncă nu există evaluări

- Ensayo La Riqueza de Las NacionesDocument5 paginiEnsayo La Riqueza de Las NacionesCarlosAlbertoÎncă nu există evaluări

- Capitalismo en La ActualidadDocument2 paginiCapitalismo en La ActualidadRosaly CruzÎncă nu există evaluări

- Calidad IntranetDocument45 paginiCalidad IntranetAlex AlvarezÎncă nu există evaluări

- Informe 5s-KaizenDocument8 paginiInforme 5s-KaizenVentura Cordova Edward AntonioÎncă nu există evaluări