Documente Academic

Documente Profesional

Documente Cultură

Melhorias No Desempenho Dos Injetores Supersônicos em Operação em Um Forno Elétrico A Arco

Încărcat de

clabazarTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Melhorias No Desempenho Dos Injetores Supersônicos em Operação em Um Forno Elétrico A Arco

Încărcat de

clabazarDrepturi de autor:

Formate disponibile

MINISTRIO DA EDUCAO

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

Escola de Engenharia

Programa de Ps-Graduao em Engenharia de Minas, Metalrgica e de

Materiais - PPGEM

MELHORIAS NO DESEMPENHO DOS INJETORES SUPERSNICOS EM

OPERAO EM UM FORNO ELTRICO A ARCO

Alexandre Liborio John

Eng. Mecnico

Dissertao para obteno do ttulo de

Mestre em Engenharia Modalidade Profissional, Especialidade Siderurgia

Porto Alegre

2009

II

MINISTRIO DA EDUCAO

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

Escola de Engenharia

Programa de Ps-Graduao em Engenharia de Minas, Metalrgica e de

Materiais - PPGEM

MELHORIAS NO DESEMPENHO DOS INJETORES SUPERSNICOS EM

OPERAO EM UM

FORNO ELTRICO A ARCO

Alexandre Liborio John

Engenheiro Mecnico

Dissertao apresentada ao programa de Ps-Graduao em Engenharia de

Minas, Metalurgia e dos Materiais PPGEM, como parte dos requisitos para a

obteno do ttulo de Mestre em Engenharia Modalidade Profissional,

Especialidade Siderurgia.

Porto Alegre

2009

III

Esta dissertao foi julgada adequada para obteno do ttulo de

Mestre em Engenharia, Modalidade Profissional, Especialidade Siderurgia e

aprovada em sua forma final, pelo Orientador e pela Banca Examinadora do

Curso de Ps-Graduao.

Orientador: Prof. Dr.-Ing. Antnio Cezar Faria Vilela

Banca Examinadora:

Prof. Dr. Carlos Alberto Mendes Moraes

Prof. Dr. Luis Augusto Colembergue Klujszo

Prof. Dr. Wagner Bielefeldt

Prof. Dr. Carlos Prez Bergmann

Coordenador do PPGEM

Porto Alegre, novembro de 2009

IV

Dedico este trabalho Daniela pelo apoio e compreenso.

Aos meus pais, pela educao que me deram, e seu apoio nos momentos difceis.

V

AGRADECIMENTOS

Agradeo minha namorada Daniela pelo amor, compreenso e

disposio.

Ao professor Dr. -Ing Antnio Cezar Faria Vilela pela orientao, pelo

aprendizado e pela pacincia com que me ajudou na realizao deste trabalho.

Ao Engenheiro Helio Masuyama pela confiana e amizade.

A toda equipe do setor de Recursos Humanos da GERDAU Riograndense,

pela disposio e apoio em todo processo formal do trabalho.

GERDAU Riograndense, pela oportunidade de realizao do trabalho,

em especial ao Engenheiro Tiago Alliatti Beleza pela motivao e orientao.

Aos colegas da manuteno mecnica da Aciaria da Gerdau Riograndense,

em especial ao Engenheiro Antonio Netto Rosa e ao Facilitador Anbal Aodezert.

A toda equipe da Aciaria da Gerdau Riograndense, em especial para

equipe de operao do Forno 3 e seu facilitador de Rotina Mrio Jos Silveira da Silva, pelo

apoio durante os experimentos.

Ao colega da Gerdau Baro de Cocais, Breno Totti Maia, pelo auxilio

tcnico.

VI

SUMRIO

LISTA DE FIGURAS......................................................................................................... VIII

LISTA DE TABELAS............................................................................................................. X

RESUMO..............................................................................................................................XIV

ABSTRACT .......................................................................................................................... XV

1 INTRODUO..................................................................................................................... 1

2 REVISO BIBLIOGRFICA............................................................................................. 3

2.1 MERCADO SIDERRGICO.......................................................................................... 3

2.1.1 Consumidores do Ao................................................................................................ 3

2.1.2 Produo Mundial de Ao......................................................................................... 4

2.1.3 Principais Empresas Produtoras .............................................................................. 6

2.2 ROTAS DE PRODUO DO AO................................................................................ 8

2.2.1 A base de minrio de ferro ........................................................................................ 9

2.2.2 Rota base de sucata.............................................................................................. 11

2.2.2.1 Sucata ............................................................................................................... 11

2.2.2.2 Forno Eltrico a Arco (FEA) ............................................................................ 13

2.2.2.3 Refino secundrio (refino redutor) ................................................................... 27

2.2.2.4 Lingotamento.................................................................................................... 30

2.3 ENERGIA UTILIZADA NO FEA................................................................................. 33

2.3.1 Energia Eltrica ...................................................................................................... 34

2.3.1.1 Arco Eltrico..................................................................................................... 35

2.3.1.2 Fornos de corrente contnua e corrente alternada............................................. 39

2.3.2 Energia qumica ...................................................................................................... 39

2.3.2.1 Energia de reduo ........................................................................................... 40

2.3.2.2 Energia de queimadores.................................................................................... 40

2.3.2.3 Energia de dissoluo....................................................................................... 40

2.3.2.4 Energia de calcinao ....................................................................................... 41

2.3.2.5 Energia de oxidao.......................................................................................... 41

2.4 INJEO DE OXIGNIO............................................................................................. 46

2.4.1 Injeo por tubos consumveis ................................................................................ 46

2.4.2 Sistema de jato coerente.......................................................................................... 47

2.4.3 Sistema Multi Point Double Flow (MPDF)............................................................. 51

VII

2.5 TEORIA DO JATO SUPERSNICO............................................................................ 52

2.5.1 Projeto do bico supersnico.................................................................................... 55

2.5.1.1 Jato ideal ........................................................................................................... 55

2.5.1.2 Jato sobre expandido ........................................................................................ 56

2.5.1.3 Jato subacelerado.............................................................................................. 57

2.5.1.4 Conceitos bsicos utilizados no dimensionamento de um bico supersnico.... 58

3 MATERIAIS E MTODOS............................................................................................... 66

3.1 CARACTERSTICAS DO FORNO 3 ........................................................................... 66

3.2 CARACTERSTICAS DO SISTEMA DE INJEO DE OXIGNIO DO FORNO

ELTRICO 3........................................................................................................................ 67

3.3 METODOLOGIA DO PROCESSO NO FEA............................................................... 70

3.4 TESTES NO MODO PURGA ....................................................................................... 74

3.5 TESTES NO MODO ALTA VAZO........................................................................... 74

3.6 TESTES COM O NOVO INJETOR.............................................................................. 74

4 RESULTADOS E DISCUSSO........................................................................................ 76

4.1 PARMETROS DO MODO PURGA........................................................................... 76

4.1.1 Entupimentos de bicos............................................................................................. 76

4.1.2 Influncia do modo purga na oxidao do banho e escria ................................... 77

4.2.1 Vazo mnima .......................................................................................................... 80

4.2.2 Vazo mxima ......................................................................................................... 81

4.3 RESULTADOS COM O NOVO MODELO DE BICO SUPERSNICO.................... 82

5 CONCLUSES.................................................................................................................... 85

6 SUGESTES PARA TRABALHOS FUTUROS............................................................. 87

7 REFERNCIAS .................................................................................................................. 88

VIII

LISTA DE FIGURAS

Figura 1 Principais aplicaes do ao na sociedade. ............................................................... 4

Figura 2 Produo mundial de ao bruto 1950 2008 (mmt). ................................................ 5

Figura 3 Etapas de produo do ao em uma usina siderrgica. ............................................. 8

Figura 4 Representao esquemtica do FEA....................................................................... 14

Figura 5 Potncia dos Fornos Eltricos e sua capacidade produtiva por corrida. ................. 15

Figura 6 Produtividade dos Fornos Eltricos a Arco............................................................. 16

Figura 7 Modelo de estratificao da carga no cesto para carregamento no Forno. ............. 18

Figura 8 Influncia do FeO na efetividade da espumao da escria no FEA...................... 21

Figura 9 Influncia do FeO, basicidade e MgO na capacidade de espumao da escria .... 22

Figura 10 Influncia do FeO, MgO e basicidade na efetividade da espumao da escria no

FEA........................................................................................................................................... 23

Figura 11 Modelo de esgotamento de forno com o principio de bica convencional............. 25

Figura 12 Modelo de esgotamento de forno com o principio................................................ 26

Figura 13 Imagem representando furo de corrida EBT (vista lateral)................................... 26

Figura 14 Esquema representativo de construo do Forno Panela. ..................................... 28

Figura 15 Caractersticas em relao a capacidade dos Fornos Panelas ............................... 29

em operao no Brasil e Japo. ................................................................................................ 29

Figura 16 Desenho esquemtico do processo de Lingotamento Continuo............................ 31

Figura 17 Consumo mdio de energia eltrica por tonelada de ao produzido relacionado

com a produtividade do Forno eltrico a arco em toneladas por hora...................................... 35

Figura 18 Caracterstica do fluxo de calor do arco eltrico................................................... 37

Figura 19 Vetores da fora eletromagntica entre 100 e 120 Hz. ......................................... 37

Figura 20 Regies onde a sucata fundida no interior do forno, utilizando energia somente

do arco eltrico. ........................................................................................................................ 38

Figura 21 Consumo de energia eltrica versus consumo de Oxignio.................................. 42

Figura 22 Diagrama de Ellingham ........................................................................................ 44

Figura 23 - Manipulador de lana consumvel ......................................................................... 47

Figura 24 Modelamento do forno com e sem posicionamento ............................................. 48

de queimadores em pontos frios, que no so devidamente..................................................... 48

aquecidos pelo arco eltrico gerado atravs dos eletrodos. ...................................................... 48

Figura 25 Sistema co-jet convencional (esquerda) e jetbox (direita). ................................... 50

Figura 26 Grfico do percentual de eficincia do queimador ............................................... 51

Figura 27 Injetor Multi Point Double Flow (MPDF). ........................................................... 52

Figura 28 Modelo de bocal supersnico convergente-divergente. ........................................ 53

Figura 29 Imagem ilustrativa comparando um modelo de jato supersnico convencional e

um jato supersnico cojet. ........................................................................................................ 54

IX

Figura 30 Jato supersnico protegido por um jato auxiliar de gs natural e oxignio,

caracterizando o sistema cojet. ................................................................................................. 55

Figura 31 Modelo ideal de jato na sada do bocal, onde a presso de sada (Pe) igual ...... 56

a presso do Forno (Pa). ........................................................................................................... 56

Figura 32 Modelo de jato sobre expandido na sada do bocal, onde a presso de sada (Pe)

maior que a presso do Forno (Pa). .......................................................................................... 57

Figura 33 Modelo de jato subacelerado na sada do bocal, onde a presso de sada (Pe)

menor que a presso do Forno (Pa). ......................................................................................... 58

Figura 34 Esquema representativo da vazo mssica............................................................ 61

Figura 35 Esquema do fluxo de gs por um bocal convergente-divergente.......................... 62

Figura 36 Injetor MPDF instalado em dois pontos do forno. ................................................ 68

Figura 37 Injetor convencional instalado em dois pontos do forno. ..................................... 68

Figura 38 Posicionamento dos injetores de oxignio no forno eltrico 3 ............................. 69

Figura 39 Novo modelo de lana supersnica com dimetro de garganta 8,6 mm. .............. 70

Figura 40 Ciclo de injeo de oxignio do FEA3 para cada unidade de injetor. .................. 71

Figura 41 Montagem da injetora MPDF no refratrio antes de partir o forno. ..................... 73

Figura 42 Teor de FeO da escria do forno 3, no perodo de presso de purga abaixo e

acima de 1,1 kgf/cm

2

. ............................................................................................................... 77

Figura 43 Consumo especfico de O

2

na corrida com presso no modo purga abaixo e acima

de 1,1 kgf/cm

2

........................................................................................................................... 78

Figura 44 Consumo de energia eltrica do forno 3, no perodo de presso de purga abaixo e

acima de 1.1 kgf/cm

2

. ............................................................................................................... 79

Figura 45 Injetor Multi Point Double Flow (MPDF) com eroso no bico, causado pelo jato

subacelerado, na presso abaixo de 9,0 kgf/cm

2

. ..................................................................... 80

Figura 46 Desgaste do refratrio na regio da injetora, aps a operao de 27 corridas com

presso superior a 9,5 kgf/cm

2

no bico supersnico................................................................. 81

Figura 47 Consumo de O

2

entre as duas condies de dimetro da garganta da lana

supersnica. .............................................................................................................................. 82

Figura 48 Rendimento metlico entre as duas condies de dimetro da garganta da lana

supersnica. .............................................................................................................................. 83

Figura 49 Consumo de energia eltrica entre as duas condies de dimetro da garganta da

lana supersnica. ..................................................................................................................... 84

X

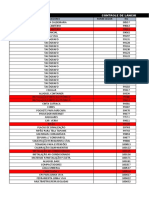

LISTA DE TABELAS

Tabela 1 Os dez maiores produtores de ao do mundo em 2008. ........................................... 6

Tabela 2 Maiores produtores de ao do mundo nos anos de 2007 e 2008 (Milhes de

toneladas de ao bruto produzido).............................................................................................. 7

Tabela 3 Classificao dos Fornos Eltricos a Arco ............................................................. 15

Tabela 4 Reaes qumicas exotrmicas durante o refino no forno eltrico a arco. ............. 43

Tabela 5 Dados do forno eltrico .......................................................................................... 66

Tabela 6 Dados das dimenses do forno eltrico .................................................................. 66

Tabela 7 Dados referentes ao sistema de injeo de oxignio. ............................................. 67

XI

LISTA DE ABREVIATURAS E SIMBOLOS

Smbolo Descrio

A rea da seo transversal

A* rea da seo transversal da garganta

ABM Associao Brasileira de Metalurgia, Materiais e Minerao

G

0

Energia livre de Gibbs no estado padro

Al

2

O

3

Alumina

BOF Basic Oxigen Furnace

o

C Graus centgrados

o

C/min Graus centgrados por minuto

C Carbono

CO Monxido de carbono

CO

2

Dixido de carbono

Cu Cobre

Cr Cromo

CC Corrente contnua

CA Corrente alternada

CaCO

3

Carbonato de clcio

CaO xido de clcio

Cp Capacidade trmica do gs a presso constante

Cv Capacidade trmica do gs a volume constante

DRI Direct reducted iron

EUA Estados Unidos da Amrica

Eccentric Bottom Tapping

FeO Oxido de ferro

FEA Forno eltrico a arco

FP Forno panela

XII

GLP Gs liquefeito de petrleo

GN Gs natural

h Entalpia

Hz Hertz

J Joule

H

2

Hidrognio

kgf/cm

2

Kilograma fora por centmetro quadrado

kVA Quilovolt-ampere

kWh/cm

3

Quilowatt hora por centmetro cbico

kWh/t Quilowatt hora por tonelada

kWh/Nm

3

Quilowatt hora por normal metro cbico

kWh/m

3

Quilowatt hora por metro cbico

K Kelvin

kJ/mol Quilojoule por mol

km Quilmetro

kg Quilograma

kg/t Quilograma por tonelada

LC Lingotamento contnuo

MPDF Multi point double flow

M ou Ma Mach

MW Megawatt

m

3

Metro cbico

m/s Metros por segundo

mm Milmetros

M Vazo mssica

MgO Oxido de magnsio

MVA/t Megavolt-ampere por tonelada

Mn Mangans

N

2

Nitrognio

Nm

3

/h Normal metro cbico por hora

O

2

Oxignio

P Presso

XIII

Pe Presso de entrada

Pa Pascal

PCR Post combustion relation

PCE Post combustion efficiency

P

2

O

3

Pentxido de difsforo

P Fsforo

S Enxofre

Sn Estanho

Si Silcio

t/ha/ano Tonelada por hectare por ano

T Temperatura em K

t Tonelada

US$/t/ano Dlar norte-americano por tonelada por ano

t/h Tonelada por hora

t/m

3

Tonelada por metro cbico

v Velocidade

VCO Volume de monxido de carbono

VCO

2

Volume de dixido de carbono

Vs Velocidade do som

V Vandio

% Percentual

Constante adiabtica do gs

Densidade

XIV

RESUMO

Neste trabalho foi realizado um estudo para verificar as melhores condies de

vazo das atuais lanas supersnicas utilizadas no forno eltrico a arco 3 da Siderrgica

Riograndense. Tambm foi realizado um teste comparativo entre o modelo de lana

supersnica atual e um novo modelo de injetor proposto.

Para determinar as melhores condies de vazo das injetoras atuais, avaliou-se

parmetros como o consumo de oxignio, energia eltrica, teor de FeO da escria, condies

de desgaste do refratrio e eroso dos bicos injetores. Para os testes comparativos com o novo

modelo de injetores, foram usinados dois bicos de cobre com menor dimetro de garganta. As

novas presses e vazes de oxignio, tanto para o trabalho no modo alta vazo como para o

modo purga, foram estabelecidas com base em estudos das caractersticas dos bicos utilizados

atualmente. Os testes foram realizados em carter comparativo no prprio forno 3.

Nos atuais modelos de injetores utilizados, verificou-se que a presso no modo

purga deve variar entre 0,9 e 1,1 kgf/cm

2

na rede de oxignio. Assim, a vazo de O

2

varia

entre 65 e 75 Nm

3

/h, intervalo no qual foi observada a melhor eficincia na operao,

considerando principalmente o controle do FeO da escria e a ocorrncia de entupimento dos

bicos supersnicos. Na alta vazo foram definidas presses entre 9,0 e 9,5 kgf/cm

2

, onde as

vazes variam entre 350 e 375 Nm

3

/h por bico. Estes valores foram definidos avaliando-se

principalmente o controle do consumo de refratrio na regio do injetor e o desgaste dos bicos

causado por jato subacelerado.

Os injetores com dimetro de garganta menor possibilitaram a operao com

vazes de O

2

menores na purga em relao ao modelo atual. Assim, foi possvel operar com

vazo em torno de 50 Nm

3

/h a uma presso de 0,9 kgf/cm

2

, sem a ocorrncia de

entupimentos. Porm no modo alta vazo, para garantir a vazo mnima de 350 Nm

3

/h, a

presso no bico foi elevada para 12,5 kgf/cm

2

. Com este novo modelo de injetor, os consumos

mdios de oxignio e de energia eltrica reduziram 0,8 Nm

3

/t e 12,9 kWh/t, respectivamente,

em relao ao injetor atual, e verificou-se o aumento de 0,92% no rendimento metlico.

Palavras-chave: Injetor supersnico, energia qumica, produo de ao, aciaria eltrica

XV

ABSTRACT

In this work, a study to verify the best conditions of oxygen flow to operate the

supersonic injectors currently used in the Electric Arc Furnace 3 (EAF 3) of Siderrgica

Riograndense was carried out. Also, a comparative study between the supersonic injector

model currently used and a new proposed model was made.

To determine the best flow conditions of current injectors, parameters such as

oxygen and electricity consumption, and slag FeO content were evaluated. Moreover,

refractory wear conditions and copper lance tips erosion were analyzed.

For the comparative tests with the new model, two copper lance tips have been

machined, with a smaller throat diameter. The new oxygen pressure and oxygen flow (high

and low flow operating modes) were established based on studies of features of the currently

used lance tips. The tests were carried out comparatively in the same EAF 3.

For the currently used injector models, it was verified that the pressure in the low

flow mode must be kept between 0.9 and 1.1kgf/cm

2

in the oxygen system. Thus, the O

2

flow

varies between 65 and 75 Nm

3

/h, interval in which the best efficiency in the operation was

observed, considering mainly the control of FeO of the slag, and the occurrence of clogging of

the supersonic lance tips. High flow pressures were defined between 9.0 and 9.5 kgf/cm

2

,

where the flow varies between 350 and 375 Nm

3

/h per lance tip. These values were defined

evaluating mainly the control of the refractory wear in the region of the injector, and the

erosion of the lance tips caused by under-blown jet.

The new lance tips with smaller throat diameter made it possible to operate with

smaller O

2

flow, 50 Nm

3

/h with pressure of 0.9 kgf/cm

2

, without clogging in low flow steps.

However, in the high flow, to guarantee the minimum flow of 350 Nm

3

/h, the pressure in the

lance tips was raised to 12.5 kgf/cm

2

. With this new model of injector, the average

consumption of oxygen was lowered by 0.8 Nm

3

/h compared to the current injector and an

increase of 0.92% was verified in the metallic yield. Furthermore, there was a reduction of

12.9 kWh/t in the consumption of electric energy.

Keywords: Supersonic lance tips, Chemical energy, Supersonic jets.

1

1 INTRODUO

Na indstria de produo do ao, constante o esforo para melhorias do

processo, com o intuito de reduzir os custos, aumentar a produtividade e segurana da

operao.

Este trabalho direcionado para a Aciaria Eltrica, que segundo Figueira (2007),

responsvel pela produo de 1/3 de todo ao consumido no mundo na atualidade. Este

processo possui um papel importante na sociedade, pela grande capacidade de utilizar

materiais ferrosos obsoletos como uma das principais matrias primas da produo.

Porm, um eficiente controle de processo, para estabilizar e reduzir o consumo de

insumos e matria-prima, fundamental para manter o produto competitivo no mercado,

garantindo a lucratividade do negcio.

Segundo Jones (1998), os grandes ganhos alcanados em produtividade da Aciaria

Eltrica ao longo dos anos devem-se, principalmente, ao avano das prticas relacionadas ao

emprego do oxignio no forno eltrico a arco (FEA). Porm, segundo Bihel et al (2006), os

resultados com o emprego do oxignio realmente so satisfatrios se determinados pontos

forem respeitados. Estes pontos esto relacionados as particularidades que devem ser

observadas durante o projeto de instalao dos injetores, assim como aos parmetros

operacionais utilizados durante a produo da corrida.

Os estudos deste trabalho foram realizados na Gerdau Riograndense, que uma

planta semi-integrada no conceito mini mill, operando com uma Aciaria Eltrica composta por

dois FEA de 460.000 t/ano de capacidade. Localizada no municpio de Sapucaia do Sul no

estado do Rio Grande do Sul, uma das Usinas do grupo Gerdau, considerado o 12 maior

produtor de ao do mundo, mantendo operaes em todas as Amricas, Europa e ndia.

O objetivo principal do estudo determinar os melhores parmetros de presso e

vazo de operao dos atuais injetores supersnicos multi point double flow (MPDF)

utilizados no Forno 3. Para verificar a eficincia destes parmetros, ser avaliado o teor de

2

FeO da escria, consumo de oxignio, consumo de energia eltrica, eroso do bico injetor,

desgaste do refratrio e as ocorrncias de entupimento dos bicos.

Ser tambm testado um injetor com reduo do dimetro de garganta do bico.

Neste experimento, ser comparado o consumo de oxignio, rendimento metlico e consumo

de energia eltrica entre o injetor atual de dimetro de garganta 9,85 mm e o modelo novo

com dimetro de garganta 8,60 mm.

Os temas buscados na literatura para embasamento terico abordam assuntos

referentes ao mercado siderrgico na atualidade e as rotas de produo do ao a base de

minrio de ferro e de sucata. Alm disto, sero descritos conhecimentos voltados as energias

empregadas em forno eltrico a arco para a fuso da sucata, assim como as tcnicas

relacionadas a injeo de oxignio e espumao da escria.

3

2 REVISO BIBLIOGRFICA

Neste captulo so abordados alguns temas relacionados produo do ao, como

o panorama do mercado siderrgico atual, rotas de fabricao, utilizao de energias e

aplicao das tcnicas relacionadas ao emprego de oxignio.

2.1 MERCADO SIDERRGICO

Mesmo com o desenvolvimento de novos materiais com as mais variadas

caractersticas ao longo dos anos, o ao continua sendo um produto importante na economia

mundial, consumido em larga escala por grande parte da populao.

2.1.1 Consumidores do Ao

Apesar de o ao perder espao para materiais produzidos a partir de petrleo ou

cermica, continua largamente empregado nas indstrias de automvel, construo civil,

mquinas industriais e variados tipos de produtos metlicos. Pode-se ver na Figura 1 as

principais aplicaes do ao.

4

Figura 1 Principais aplicaes do ao na sociedade.

Fonte: World Steel Association (2008)

2.1.2 Produo Mundial de Ao

Um motivo importante pelo qual o ao garante seu espao no mercado mundial

que as suas caractersticas mecnicas podem sofrer inmeras adequaes de acordo com a

necessidade de emprego. Estas caractersticas podem ser alcanadas tanto com a alterao em

sua composio qumica como por tratamentos trmicos, qumicos ou mecnicos. Na Figura 2

observa-se a produo de ao ao longo das ltimas dcadas.

%

d

e

a

o

u

t

i

l

i

z

a

d

o

e

m

2

0

0

7

Construo civil

M

a

q

u

i

n

r

i

o

M

e

c

n

i

c

o

P

r

o

d

u

t

o

s

m

e

t

l

i

c

o

s

A

u

t

o

m

v

e

i

s

M

a

t

e

r

i

a

i

s

e

l

t

r

i

c

o

s

O

u

t

r

o

s

m

e

i

o

s

d

e

t

r

a

n

s

p

o

r

t

e

U

t

e

n

s

l

i

o

s

d

o

m

s

t

i

c

o

s

Aplicaes do Ao

5

Figura 2 Produo mundial de ao bruto 1950 2008 (mmt).

Fonte: World Steel Association (2009).

Outro motivo importante que mantm o ao em uma posio favorvel no

mercado o preo. A evoluo e aprimoramento da indstria siderrgica ao longo das

dcadas, com o continuo investimento em novas tecnologias, garante uma melhoria nos

processos produtivos, refletindo na reduo de custo e melhoramentos da qualidade do

produto oferecido aos clientes.

Apesar da grande expanso da produo de ao nas ltimas dcadas, o setor foi

bastante afetado pela recente crise econmica internacional. Verificou-se uma queda na

produo entre os anos 2007 e 2008 de 1.351,3 para 1.326,5 milhes de toneladas.

A grande queda de produo foi verificada principalmente no segundo semestre

do ano de 2008. O primeiro semestre de 2009 vem apresentando uma reduo de

aproximadamente 22% na produo mundial, se comparada ao mesmo perodo do ano

anterior.

M

i

l

h

e

s

d

e

t

o

n

e

l

a

d

a

s

M

t

r

i

c

a

s

6

As expectativas para o mercado nos prximos anos, segundo World Steel

Association (2009), de que a produo de ao volte a crescer, impulsionada pela grande

demanda dos pases em desenvolvimento. esperado que a indstria do ao se torne mais

competitiva e eficiente quando a economia mundial se recuperar.

Como pode ser visto na Tabela 1, China, Japo e EUA so os trs maiores

produtores de ao no mundo na atualidade. O Brasil ocupa a nona posio.

Tabela 1 Os dez maiores produtores de ao do mundo em 2008.

N

o

Pais/Regio

Produo de Ao Bruto

(Milhes de toneladas mtricas)

1 China 500,5

2 Japo 118,7

3 Estados Unidos 91,4

4 Rssia 68,5

5 ndia 55,2

6 Corria do Sul 53,6

7 Alemanha 45,8

8 Ucrnia 37,1

9 Brasil 33,7

10 Itlia 30,6

Fonte: World Steel Association (2009).

2.1.3 Principais Empresas Produtoras

Nos ltimos anos, os movimentos de mercado mostram que a indstria siderrgica

passou por um processo de fuses das grandes companhias, que esto concentrando grande

parte da produo mundial em um nmero pequeno de produtores. Isto confere s empresas

grandes vantagens competitivas, como por exemplo, na aquisio de insumos e matrias-

primas, diluio de custo fixo e domnio do mercado consumidor. Apesar desta dcada ser

marcada pelo processo de grandes fuses, estes movimentos tambm foram bastante afetados

durante a crise internacional que iniciou no ano de 2008. A crise causou uma grande

descapitalizao das empresas, provocada pela reduo drstica da demanda internacional de

ao. Na Tabela 2 apresenta-se a composio dos principais produtores de ao no mundo.

7

Tabela 2 Maiores produtores de ao do mundo nos anos de 2007 e 2008 (Milhes de

toneladas de ao bruto produzido)

Fonte: World Steel Association (2009)

A Gerdau ao longo dos anos vem apresentando um constante processo de expanso, e

atualmente ocupa a 12 posio no mercado mundial.

8

2.2 ROTAS DE PRODUO DO AO

A produo mundial de ao segue basicamente por duas rotas:

A base de minrio de ferro;

A base de sucata.

Na Figura 3 pode-se observar um desenho ilustrativo das rotas produtivas para

produo de aos longos.

Figura 3 Etapas de produo do ao em uma usina siderrgica.

Fonte: site institucional do Grupo Gerdau (www.gerdau.com.br) (2008)

No topo da Figura 3, ilustrado fluxo de produo de uma usina integrada

composta por minrio de ferro, alto-forno, convertedor e panela.

No segundo fluxo, caracterizado o processo semi-integrado, composto a base de

sucata metlica, forno eltrico a arco e forno panela.

Ambos os processos culminam no lingotamento continuo para a solidificao do

ao.

9

2.2.1 A base de minrio de ferro

Segundo Sandberg (2005), esta rota caracteriza-se pelo uso de alto-forno e

convertedor a oxignio. o processo responsvel por 2/3 de toda a produo de ao no

mundo, j no Brasil a sua parcela ainda maior, onde corresponde a de toda a produo.

Segundo Figueira (2007), esta rota vivel em plantas de larga escala de produo, variando

de 2 a 10 milhes de tonelada ano, isto porque o capital investido por tonelada de ao

produzido muito elevado.

2.2.1.1 Alto-forno

Esta rota de produo comea no aquecimento e reduo do minrio de ferro em

um equipamento chamado de alto-forno. O produto do alto-forno o ferro reduzido com teor

de 4 a 5% de carbono a uma temperatura de aproximadamente 1450

0

C, que conhecido

como ferro gusa. O processo de alto-forno possui um sistema de carregamento continuo, onde

pelo topo so carregadas as matrias primas como minrio de ferro, sinter e/ou pelotas, coque

e formadores de escria. J em sua base injetado combustvel e ar aquecido atravs de

ventaneiras, que em contato com o material do topo produzem gases, escria e o ferro gusa

lquido.

Maiores detalhes sobre alto-forno podero ser consultados em Rizzo (2005).

2.2.1.2 Convertedor a oxignio (LD)

A segunda etapa desta rota de produo a transferncia do ferro-gusa lquido

para o LD, onde o objetivo reduzir o teor de carbono de 4 para cerca de 0,05%, j que o

ferro tecnicamente chamado de ao quando possui teores de carbono inferior a 2%. A

reduo do carbono alcanada pela injeo de oxignio atravs de uma lana pelo topo, ou

ento, com ou sem o auxlio de injetoras pela base. Neste processo alm do carbono,

elementos como o Si, Mn, S e P tambm so oxidados, gerando com isto muito calor. Por este

10

motivo, h a necessidade de carregar at 30% da carga do convertedor com sucata ou minrio

de ferro, a fim de refrigerar o banho.

O produto desta etapa anterior o ao bruto oxidado, que ento transferido para

panela, onde na etapa do refino secundrio ajustada, atravs da adio de ferroligas, a

composio qumica da corrida. A temperatura tambm ajustada nesta etapa, j que a grande

maioria destes processos equipado com um sistema de eletrodos de grafita, ligados a energia

eltrica do forno-panela e que promovem o aquecimento do banho. Equipamentos de

desgaseificao tambm so utilizados em alguns casos. Concludo este processo o ao est

pronto para ser solidificado.

Maiores detalhes sobre LD podero ser consultados em Rizzo (2005).

2.2.1.3 Particularidades da rota de produo do ao via minrio de ferro

Segundo Sakamoto (1999), o consumo total de energia para produo de ao

bruto via minrio de ferro 2,6 vezes superior se comparada com aciaria eltrica (utiliza

maior parte da carga de ferro j reduzido). Isto porque 62% de toda energia consumida neste

processo utilizada na fabricao de coque, sinter e reduo do minrio de ferro, sendo que

98,9% da energia obtida do carvo. Isto reflete em grande impacto ambiental pela grande

gerao de gases como CO e CO

2

, responsveis pelo efeito estufa. Medidas governamentais

no Brasil foraram todas as empresas que utilizam alto-forno e carvo vegetal a plantarem a

suas prprias florestas. Isto provocou um enorme avano tecnolgico na rea agrcola,

aumentando o desempenho produtivo de cada hectare plantado de 9 para 13 t/ha/ano.

Esto sendo desenvolvidos tambm processos de reduo direta que consistem

em reduzir o minrio de ferro com redutor slido, geralmente carvo mineral no

coqueificvel, ou ento por meio gasoso atravs de gs natural. Assim, eliminando etapas de

coqueria, sinterizao e alto forno. O produto deste processo o ferro-esponja (DRI), que

ainda no conquistou um volume elevado no mercado, quando comparado com o ferro-gusa.

Outro processo ainda em desenvolvimento o chamado de TECNORED. Este processo

utiliza como carga aglomerados auto-redutores e um combustvel bitolado. Estes aglomerados

so reduzidos e fundidos num forno de geometria retangular, onde soprado ar quente na

cuba inferior e ar frio na cuba superior.

11

2.2.2 Rota base de sucata

As aciarias eltricas so responsveis por 1/3 da produo de ao bruto em todo

mundo e no exigem as etapas de reduo de ferro, isto porque a sua principal matria-prima

sucata metlica ferrosa.

2.2.2.1 Sucata

Segundo Sandberg (2005), a sucata pode ser classificada em aproximadamente 20

tipos para aos ao carbono comuns, e em mais de 100 tipos quando se trata de aos especiais.

Esta classificao realizada com base na origem, fornecedor, composio qumica,

impurezas, grau de oxidao, energia especifica para fuso e distribuio das dimenses.

Atualmente, os custos de matrias primas representam entre 50 e 70% do custo

total de produo do ao semi-acabado em aciaria eltrica.

As principais fontes geradoras de sucata segundo Chevrand (2007) so:

Sucata de retorno interno

A sucata de retorno interno no mundo ocidental representa de 10 a 60 kg/t na

aciaria e at 150 kg/t na usina como um todo. O seu valor econmico muito alto e deve ser

comparado com as melhores sucatas do mercado, porm seu custo mnimo e a composio

qumica corresponde a mdia produzida na Usina. A disponibilidade deste tipo de sucata est

em constante declnio, pela melhoria generalizada dos processos das usinas siderrgicas.

Sucata industrial

O fator gerador de sucata altamente dependente da fora relativa das vrias

indstrias que usam o ao. A indstria automobilstica tem um fator gerador de 26 a 30% de

retorno de sucata por tonelada de ao processado, enquanto a indstria de construo civil

possui um fator gerador de sucata de 4 a 7%. O fator gerador totalizado varia entre 13 a 16 %

do consumo aparente de ao na indstria no mundo. A composio qumica desta sucata

boa, j que 2/3 de toda produo mundial de ao de aciaria a oxignio, panorama que deve

mudar nos prximos anos com o aumento da produo via FEA.

12

Sucata de Obsolescncia

Segundo Chevrand (2007), produtos fabricados pela indstria de processamento

tm uma vida mdia de 50 a 80 anos para uma ponte, algumas semanas para uma lata de

indstria alimentcia, ou ento, aproximadamente 11 anos para um automvel. No Japo em

1990, a vida mdia de um produto fabricado a partir de ao era em torno de 14,5 anos. Alguns

estudos americanos mostram que, tecnicamente, 70% de todo ao produzido poderia ser

reciclado, porm estimativas mostram um ndice de 35 a 40% na Europa e nos EUA.

O preo da sucata extremamente ligado s condies de mercado, regulado

basicamente com base na oferta e procura, e flutuaes dos ciclos econmicos.

Segundo Chevrand (2007), no Brasil a utilizao do ferro gusa muito importante

na composio da carga. Geralmente utilizado 330 kg/t de carga contra valores mdios de

43 kg/t no mundo ocidental. Isto se deve ao fato da enorme carncia de sucata no mercado

brasileiro, e as indstrias se aproveitam do carbono do ferro-gusa como uma fonte energtica

capaz de elevar a produtividade dos fornos, alm de produzir aos mais nobres pela baixa

quantidade de impurezas da carga. A alta densidade do ferro-gusa tambm uma

caracterstica que favorece o seu uso.

Com mercado estvel, as variaes de custo de sucata esto ligadas ao transporte,

e correspondem a aproximadamente 10 a 35% do custo do preo original. Isto se aplica

mesmo dentro do pas, j que, para atravessar um oceano, o custo no mais caro do que o

transporte via terrestre, em distncias entre 1.000 e 1.200 km. O comrcio internacional de

sucata cada vez menos praticado, com algumas excees na Europa.

Ao chegar planta industrial, a sucata encaminhada ao ptio de sucata, que

possui a funo de preparar e fornecer a sucata para o processo seguinte que o forno eltrico

a arco. Em alguns casos, a sucata processada para viabilizar o seu transporte entre o

fornecedor e a planta. A preparao de sucata consiste em processar a carga metlica

previamente, a fim de remover impurezas, adequar as dimenses e aumentar a sua densidade.

A classificao da sucata muito importante, porque alm dos resultados de processo, a

qualidade do ao produzido pela aciaria depende muito do tipo de carga metlica carregada no

forno. Entende-se como resultado de processo a qualidade de escria, do ao e emisses de

gases, assim como o rendimento metlico e consumo energtico.

Na qualidade do ao, o reflexo do tipo de sucata carregada percebido na

composio qumica atravs do percentual de elementos residuais e nocivos s propriedades

do ao (Cu, Sn, S, P). Pode tambm influenciar no tipo de incluses no metlicas, muitas

13

vezes prejudiciais no processo de transformao do ao quando presentes em quantidade

elevada, como por exemplo, nas forjarias.

Os principais mtodos utilizados no processamento da sucata so os seguintes:

Prensa tesoura Prensa a sucata, e em seguida, atravs de uma tesoura tipo

guilhotina corta a sucata. E em alguns casos esta sucata transferida para um

sistema vibratrio para remover terra ou qualquer outro tipo de impureza.

Shredder Equipamento composto por moinho e grelhas, que promovem alm

da retirada de material orgnico e terra, a retirada de material no metlico

como o alumnio, cobre etc.

Prensa pacote Prensa responsvel em gerar pacotes de sucata, geralmente

utilizado em embalagens metlicas (latas de alimentos descartadas).

Oxicorte Equipamento utilizado para cortar sucatas de grandes dimenses

como navios, blocos de mquinas industriais, engrenagens de grandes

dimenses, etc.

Geralmente a carga metlica carregada no FEA no totalmente de sucata, ou

seja, ferro-esponja ou ferro-gusa podem ser utilizados no cesto, ou como em alguns casos,

carregados continuamente. So carregados tambm com a carga metlica os materiais

fundentes (cales) e carburantes (carvo ou coque).

Segundo Chevrand (2007), devido ao uso sempre crescente de istopos

radioativos na indstria e na medicina, possvel a incorporao destes materiais na carga

metlica. Isto quando acontece, gera um caro processo de descontaminao.

A maioria das fontes de irradiao est enclausurada em containeres de chumbo,

por isto a deteco exige equipamentos muito sensveis, capazes de aumentar a confiabilidade

dos controles da sucata na entrada na usina. Equipamentos mais baratos instalados nos

espectrmetros ou no sistema de despoeiramento alarmam somente quando a contaminao j

aconteceu.

2.2.2.2 Forno Eltrico a Arco (FEA)

A primeira patente de FEA foi concedida ao Sir William Siemens em 1878. A

primeira planta industrial foi instalada por Paul Hroult nos Estados Unidos em 1907, e todas

as plantas at a II Guerra Mundial fabricavam somente aos especiais.

14

Segundo Figueira (2007), o processo de FEA iniciou sua expanso na Europa

aps a II Guerra Mundial, onde havia na poca uma grande demanda por ao para a

reconstruo, e por outro lado uma grande disponibilidade de sucata gerada durante a guerra.

Outro ponto que favoreceu esta expanso foi a menor necessidade de capital investido neste

tipo de planta, se comparado s usinas integradas (aciaria eltrica: 140-200 US$/t/ano

integradas: 1000 US$/t/ano)

Em 1969, a NUCOR, que atualmente uma das maiores produtoras de ao dos

Estados Unidos e a 11 do mundo, inaugurou a primeira mini mill baseada em forno eltrico

a arco. O grande sucesso da NUCOR foi devido a flexibilidade de produtos e a capacidade de

atender as demandas regionais de um pas de dimenses continentais, alm de consumir

sucata gerada tambm regionalmente. A partir deste modelo de sucesso, este processo (FEA +

mercado local) se expandiu para todo o mundo.

O FEA como mostra a Figura 4, consiste em equipamento composto basicamente

por uma carcaa metlica revestida por material refratrio e painis refrigerados. Esta carcaa

coberta pela abbada, atravs da qual descem eletrodos de grafita, que so condutores de

eletricidade responsveis pela formao do arco eltrico, e pela transferncia da energia para a

sucata a fim de promover a sua fuso.

Figura 4 Representao esquemtica do FEA

Fonte: Curso de Aciaria Eltrica ABM (2007)

15

Com a forte demanda mundial de ao e a grande competitividade, a tendncia dos

fornos de aumentar sua potncia ao mximo, assim como o seu mximo peso de vazamento

por corrida. Segundo Figueira (2007), o limite de tenso utilizado nos FEAs de 1200 V,

devido a capacidade de isolamento dos condutores. Com este fator limitante, para aumento de

produtividade, foram desenvolvidas outras tecnologias, como por exemplo, mtodos de

injeo de combustveis pela carcaa para gerar energia qumica.

Os FEAs com base em sua potncia podem ser classificados conforme Tabela 3.

Tabela 3 Classificao dos Fornos Eltricos a Arco

Potncia especfica (kVA/t) Classificao

< 200 Baixa potncia

200 400 Mdia potncia

400 700 Alta potncia

>700 Ultra Alta Potncia

Fonte: Operao de Forno Eltrico a Arco, Figueira (2007)

A Figura 5 mostra o panorama mundial de potncia do FEAs em relao

capacidade por corrida.

Figura 5 Potncia dos Fornos Eltricos e sua capacidade produtiva por corrida.

Fonte: EAF Current & Future Trends, Terry Wells, UCAR (2008)

16

A Figura 6 mostra a produtividade dos FEAs em nvel mundial, relacionando o

tamanho de corrida com a produo horria, onde a tendncia de que fornos de tamanho

maior possua maior capacidade de produo horria, isto se houver potncia disponvel, como

visto na Figura 5. A linha vermelha representa o limite de produo caracterstico, limitado

pela potncia disponvel dos fornos.

Figura 6 Produtividade dos Fornos Eltricos a Arco

Fonte: EAF Current & Future Trends, Terry Wells, UCAR (2008)

Esta etapa do processo da aciaria eltrica recebe a carga metlica geralmente no

estado slido. Pode tambm receber o ferro gusa no estado lquido se disponvel na usina, ou

ento, como acontece em algumas plantas, a carga pr-aquecida por gases quentes oriundos

de outro processo ou at mesmo do prprio sistema de exausto do FEA.

O forno eltrico entrega o metal lquido para o processo seguinte, respeitando

determinadas caractersticas de qualidade, como a faixa ideal de temperatura, composio

qumica do ao e da escria.

As etapas deste processo, entre o recebimento da carga e a entrega do ao lquido,

podem ser divididas em:

Carregamento

Fuso

Refino oxidante

Retirada de escria

Vazamento

17

O carregamento se realiza posicionando-se os eletrodos na posio superior

permitida pelas instalaes fsicas e abrindo-se a abbada do forno. Em algumas aciarias a

sucata previamente aquecida pelos gases de exausto e pode ser carregada de forma

contnua pela lateral do forno por meio de esteiras.

Segundo Memoli (2009), est em fase de instalao no Brasil, para operar em

2010, a usina da V&M em parceria com a Sumitomo do Japo, em MG. Esta planta vai

utilizar o processo Consteel, que constitui um FEA com aquecimento prvio da carga atravs

dos gases que deixam o forno e com carregamento de gusa slido e lquido de at de 80% da

carga. Neste processo o forno ir operar com a abbada fechada, sem a necessidade de utilizar

carregamento com cestes. A sucata ser carregada atravs de esteiras que estaro dentro do

tnel do sistema de despoeiramento, pelo qual passam os gases quentes oriundos do forno.

Esta combinao garantir alta produtividade e custos reduzidos, alm de diminuir os

impactos ambientais. Os consumos mdios de energia eltrica devero variar entre 335 e 355

kWh/t, uma vez que, a carga de sucata deve chegar a uma temperatura ente 300 e 400 C

previamente em contato com os gases da exausto. Como neste tipo de processo, o forno no

abre para efetuar o carregamento e o sistema de exausto possui dutos de seo maior em

relao aos dutos de quarto furo convencionais, partculas maiores do p cairo sobre a sucata

retornando ao forno, reduzindo desta maneira 20 a 30% do total de p produzido pela Aciaria.

Segundo Chevrand (2007), a sucata dependendo de sua origem apresenta

densidade e formas diferentes. Esta densidade pode variar entre 0,6 t/m

3

para as sucatas leves

no industrializadas, at 1,5 t/m

3

para as sucatas mais pesadas e que geralmente passaram por

algum processo para melhorar suas propriedades.

A densidade da sucata basicamente define a quantidade de carregamentos

necessrios no forno para uma corrida. O custo adicional de cada carregamento no FEA

equivale ao custo de cerca de 3 minutos no tempo da corrida, menor rendimento (mais

oxidao), alm de aumentar o consumo de eletrodos e de energia eltrica. Sucatas de

densidade entre 0,8 e 1,0 t/m

3

necessitam geralmente dois carregamentos segundo Brito

(2008).

As dimenses da sucata variam conforme o tamanho do forno, mas de forma geral

limitada em peas de at 1 metro de comprimento. Pedaos maiores podem causar cargas

muito altas e que dificultam o fechamento da abbada, assim como podem danificar os

painis refrigerados, seja por coliso, seja por arco eltrico.

18

Segundo Ribeiro e Granado (2007), a forma de como a sucata estratificada no

cesto interfere muito no desempenho do FEA, tanto na segurana como no custo da

operao.

Os autores sugerem a estratificao conforme Figura 7.

Figura 7 Modelo de estratificao da carga no cesto para carregamento no Forno.

Fonte: Curso de Aciaria Eltrica, Ribeiro e Granado (2007).

Na base do cesto a camada deve ser de sucata leve, isenta de umidade e de leo,

e ocupar at 10% de todo o volume do cesto. Sucatas muito pesadas nesta regio agridem o

refratrio da soleira do FEA durante o seu carregamento. Sucata mida ou com leo aumenta

os riscos de exploso, j que esta a primeira sucata a entrar em contato com o ao lquido ou

escria dentro do forno.

Na segunda camada do cesto recomendado posicionar sucatas pesadas, ou seja,

de alta densidade. A principal justificativa para este posicionamento de que sucatas muito

pesadas posicionadas em regies superiores podem gerar quedas e conseqentes quebras de

eletrodos durante a etapa de fuso da carga. recomendado um volume de at 15% da carga.

Na terceira camada indicada a colocao do ferro-gusa e dos carburantes, isto

favorece a descida dos eletrodos e inibe a formao de casces.

A quarta camada deve ser composta de pacotes envolvidos com sucata mdia, que

evita o seu deslocamento durante a fuso.

A camada superior deve ser composta por sucata leve, que possibilite a rpida

penetrao dos eletrodos evitando irradiao sobre a abbada e o miolo refratrio.

No contorno do cesto recomendado o carregamento de fundentes, que distancia

este material do contato direto com os eletrodos, e consequentemente evitando isolamentos. A

19

colocao da cal na base do cesto pode provocar o aumento do nvel da soleira, assim como,

se carregado juntamente com o cavaco pode gerar uma massa difcil de fundir, com forte

possibilidade de aderir nas paredes e gerar fervuras.

Segundo Figueira (2007), o posicionamento de sucatas leves nesta regio favorece

a penetrao da chama do queimador, ou at mesmo evita rebotes dos gases para os painis

refrigerados, caso o jato venha a colidir na sucata pesada de difcil fuso nesta posio. Sucata

de fcil penetrao do jato aumenta a velocidade de fuso da carga, melhorando tambm a

produtividade do forno, alm de diminuir possveis desgastes de refratrio. Sucata de difcil

fuso na regio da porta de escria tambm dificulta a utilizao do oxignio.

Logo aps o carregamento do forno os eletrodos so baixados em direo sucata

e inicia-se o primeiro perodo de fuso, denominada perfurao. Neste perodo, caracterizado

por intenso rudo, os trs arcos so muito instveis gerando elevada cintilao e harmnicos

bastante intensos. A perfurao realizada com potncia reduzida, para tanto se diminui a

tenso no secundrio do transformador do forno e ajusta-se o reator para limitar a corrente.

Durante a perfurao, o arco eltrico se forma muito prximo abbada do forno, podendo

gerar um superaquecimento se no estiver operando com baixa potncia. Normalmente, o

tempo de perfurao no ultrapassa 2 minutos.

No perodo seguinte, denominado fuso, utiliza-se a potncia mxima permitida

pelo forno, respeitando a corrente mxima prevista para os eletrodos. Nesta fase existe j uma

pequena poa de ao fundido na soleira do forno, e a medida que os eletrodos forem

aproximados dela, o arco ficar bem mais estvel. A sucata ainda existente nas laterais do

forno, acima do arco gerado pelos eletrodos, vai proteger a abbada de um super

aquecimento, alm de proteger as paredes refratrias. Vem a a importncia de no se carregar

sucata pesada nas regies superiores do cesto, porque com os eletrodos penetrados, a fuso

da sucata ir acontecer no arco eltrico formado junto a poa de metal lquido (fundo), e a

sucata ainda no fundida ir cair sobre o arco. A queda de sucata pesada pode vir a atingir os

eletrodos e, consequentemente, gerar quebras. Os injetores de gases e queimadores atuam

simultaneamente com arco o eltrico, contribuindo significativamente na produtividade do

sistema, fundindo a sucata nas regies no cobertas pelo arco.

O final da fuso verificado quando toda ou praticamente toda a sucata carregada

se encontra fundida.

Se a opo for de carregar o cesto seguinte com toda a carga fundida, o nvel de

sucata vai se baixando e expondo as paredes e abbada radiao do arco. Neste caso,

20

necessrio reduzir a tenso e, consequentemente, o comprimento de arco. Esta reduo de

tenso reduz a velocidade de fuso, prejudicando a produtividade do processo.

Outra alternativa realizar o carregamento seguinte com alguma sucata ainda no

fundida. Neste caso, no necessrio reduzir a potncia, uma vez que ainda h sucata slida

para proteger paredes e abbada. evidente o ganho em produtividade, desde que este

procedimento no exija o carregamento de um cesto adicional, ou ento, a utilizao de

sucatas de maior densidade e que so geralmente de custo elevado.

Neste momento, o processo est preparado para receber o prximo carregamento

de sucata.

A eficincia da fuso muito importante para um bom resultado operacional do

processo da aciaria eltrica. Uma regulagem inadequada dos parmetros do forno pode gerar

problemas de sucata alta dos carregamentos de sucata pela formao de casces, alm de

aumentar o tempo de corrida, gerando reduo na produtividade, aumento do consumo de

energia, eletrodos e queda de rendimento.

Aps a etapa de fuso, teoricamente o banho j se encontra no estado lquido, ou

como chamado por alguns autores, o banho est plano, com a possvel exposio das paredes

e abbada irradiao. A prtica at meados da dcada de 80 era reduzir a potncia, segundo

Figueira (2007). Com isto o processo perdia eficincia para elevar a temperatura do banho at

a temperatura de vazamento (1580 a 1680

0

C).

Para evitar esta perda desenvolveu-se ento a prtica de escria espumante, que

consiste em criar uma escria que envolva o arco eltrico no final da fuso, absorvendo a

irradiao do arco eltrico e funcionando como uma barreira de proteo dos painis

refrigerados. Alm desta proteo, a escria, absorvendo o calor do arco, aumenta a eficincia

trmica do processo, pois esta energia posteriormente transferida ao banho metlico em vez

de aquecer a gua de refrigerao dos painis.

A escria espumante formada atravs da injeo de oxignio no banho metlico

onde ocorre a reao 2.1:

2 Fe + O

2

= 2 (FeO) (2.1)

O FeO formado com a injeo de oxignio incorporado a escria juntamente

com os demais elementos oxidados (SiO

2

, Al

2

O

3

, etc) e o MgO e CaO adicionados. Nesta

escria so injetados ento finos de carvo, cujo carbono reage com o FeO produzindo CO

segundo a reao 2.2.

21

(FeO) + C = Fe + CO (2.2)

Com a reduo da tenso superficial e aumento da viscosidade efetiva da escria

possvel reter mais CO no interior da mesma. Porm, a presena de partculas saturadas como

o CaO e MgO, so decisivas para determinar a capacidade de espumao da escria. Estes

fenmenos provocam um inchamento da escria, que gradativamente vai envolvendo os

eletrodos e o arco eltrico, e desta maneira protegendo os painis refrigerados.

A dificuldade encontrada pela bolha de CO para atravessar a massa de escria

causada pela fora de empuxo, que regula a velocidade da bolha. Ento a capacidade de

formao da escria espumante est diretamente relacionada viscosidade da escria, e

inversamente proporcional sua densidade e tenso superficial.

O teor de FeO tem um papel muito importante na espumao, pois responsvel

pela gerao de gs. At certo ponto, o FeO melhora a espumao e, a partir deste, a

influncia sobre a viscosidade predomina, e a espumao diminui. Na Figura 8 pode-se

observar a efetividade de espumao em relao ao teor de FeO da escria do forno.

Figura 8 Influncia do FeO na efetividade da espumao da escria no FEA

Fonte: Foamy slag fundamentals and their practical application to EAF Steelmaking; Brett

Kunce,Victor Arajo, Cosigua (2005)

Alm do FeO, a basicidade (CaO/SiO

2

) e a quantidade de MgO da escria

possuem uma influncia muito grande sobre a espumao da escria.

22

A Figura 9 mostra o efeito do MgO e FeO a uma basicidade B

3

constante de 1,5

na viscosidade da escria. Entre a linha vermelha e a tracejada indicada a rea ideal de

composio para espumao. Ao longo do refino a composio da escria pode variar, como

por exemplo, pelo aumento ou reduo do teor de FeO, ou ento, pela injeo de finos a base

de MgO o CaO durante esta etapa da corrida.

Figura 9 Influncia do FeO, basicidade e MgO na capacidade de espumao da escria

Fonte: Foamy slag fundamentals and their practical application to EAF Steelmaking; Brett

Kunce,Victor Arajo, Cosigua (2005)

A Figura 10 mostra a efetividade da espumao da escria para 3 diferentes

condies de basicidade. possvel verificar que quanto maior a basicidade, menor o

percentual de saturao do MgO e maior o teor de FeO para obter um mximo de espumao.

CaO.SiO

2

+

MgO.FeO

+

lquido

MgO.FeO

+

lquido

CaO.SiO2

+

lquido

23

Figura 10 Influncia do FeO, MgO e basicidade na efetividade da espumao da escria no

FEA

Fonte: Foamy slag fundamentals and their practical application to EAF Steelmaking; Kunce,

Arajo, Cosigua (2005)

Alm da eficincia na espumao, as caractersticas da escria so muito

importantes em ndices como o consumo de refratrio do FEA e a qualidade do ao vazado.

O grande desafio do processo de FEA produzir uma escria compatvel com

material refratrio do forno, evitando assim a sua eroso qumica, assim como, uma escria

capaz de absorver impurezas oxidadas no banho durante o processo, como por exemplo, o

fsforo, silcio, alumnio, etc.

Durante a etapa de refino, pode ser retirado o excesso da escria atravs da porta de

escria do FEA. Este procedimento evita a reverso de determinados elementos para o banho

no final do processo, como por exemplo, o fsforo.

Quando o banho atinge a temperatura ideal, o ao pode ser retirado do interior do

forno e depositado em um recipiente chamado de panela. Esta etapa do processo definida

como vazamento.

Os principais desafios desta operao no FEA so os seguintes:

Controle da passagem de escria do forno para a panela;

O ao deve absorver o mnimo possvel de gases;

A perda de temperatura deve ser a menor possvel;

Manter a quantidade ideal de ao no forno para a prxima corrida;

importante controlar a passagem de escria do forno para a panela ao final do

vazamento. Esta escria transferida, protege o banho lquido da absoro de gases e da perda

24

excessiva de temperatura, porm rica em FeO e P

2

O

5

e com a passagem excessiva pode

gerar a reverso do P para o banho, alm de elevar o consumo de desoxidantes e aumentar o

consumo de refratrios da panela. A necessidade de remover o excesso de escria da panela

implica na perda de tempo, calor e ao durante a operao.

A absoro de gases depende da condio do jato, ou seja, um jato aberto favorece

a absoro de O

2

, N

2

ou H

2

.

A absoro do N

2

menor quando o teor de O

2

for maior, ou ento, em aos

com alto teor de enxofre;

A absoro de H

2

varia em funo da presso parcial do vapor dgua no ar,

que em dias midos ou muito quentes maior, portanto favorecendo uma maior

absoro no ao.

A perda de temperatura varia conforme as condies prvias de temperatura da

panela, tempo de vazamento e condies do jato. Jato aberto aumenta a perda de temperatura.

A reteno de metal lquido no forno no final do vazamento importante, porque

gera os seguintes benefcios:

Antecipa a oxidao do carbono gerando calor;

Antecipa o processo de desfosforao;

Melhora as condies de transferncia de calor durante a fuso;

Protege a soleira do impacto da sucata durante o carregamento e da irradiao

do arco eltrico durante a fuso da carga.

So dois os dispositivos geralmente utilizados para o vazamento do metal lquido

para a panela, a Eccentric Botton Tapping (EBT) ou a bica convencional.

Segundo Chevrand (2007), atualmente mais de 70% dos FEAs do mundo utilizam

furo de corrida do tipo EBT.

Os fornos primeiramente eram construdos com a chamada bica convencional.

Neste modelo o ao era vazado pela parte superior da carcaa, gerando uma grande passagem

de escria, exigindo muitas vezes uma posterior remoo do excesso da panela.

Este mtodo de vazamento ilustrado na Figura 11.

25

Figura 11 Modelo de esgotamento de forno com o principio de bica convencional.

Fonte: Operao de Forno Eltrico a Arco, Figueira (2007).

Como os mtodos mencionados anteriores geravam grandes dificuldades

operacionais, as pesquisas continuaram e ento foi desenvolvido o canal EBT. Com este

conceito, o FEA sofreu uma grande modificao em sua geometria, onde o furo de corrida

passou da regio superior para base do forno, localizada excentricamente no sentido vertical.

Ver nas Figuras 12 e 13.

As principais vantagens deste sistema, segundo Chevrand (2007) so:

Vazamento livre de escria, onde o ngulo de basculamento de

aproximadamente 15 graus permite retornar o forno aps o vazamento para a

reteno de escria ou metal;

Jato mais compacto, gerando uma menor perda de temperatura (ganho de 20 a

30 graus na temperatura de corrida) e menor absoro de gases como

nitrognio e hidrognio;

Menores tempos de vazamento de corrida;

Diminuio no consumo de refratrios pela possibilidade de aumentar a rea de

painis refrigerados de 87 para 90%;

Carregamento mais rpido, pela maior facilidade de manuteno do furo de

corrida pelo painel superior em forma de escada.

A Figura 12 apresenta os dois sistemas utilizados para realizar o vazamento do

ao.

26

Figura 12 Modelo de esgotamento de forno com o principio

de EBT (vista de planta).

Fonte: Operao de Forno Eltrico a Arco, Figueira (2007)

A Figura 13 ilustra o sistema EBT, visto lateralmente.

Figura 13 Imagem representando furo de corrida EBT (vista lateral).

Fonte: Operao de Forno Eltrico a Arco, Figueira (2007)

27

2.2.2.3 Refino secundrio (refino redutor)

Na atualidade, grande parte das aciarias eltricas do mundo opera com estaes de

refino secundrio, como o forno panela.

Esta etapa do processo confere a aciaria eltrica os seguintes benefcios:

Aumento da produtividade do FEA por diminuir os tempos de refino no

interior do forno, alm de favorecer o vazamento a temperaturas mais baixas;

Melhora o ajuste de composio qumica, principalmente dos aos de alta liga;

Melhora a qualidade dos aos, pela remoo de gases com N

2

, H

2

e O

2

;

Aumenta o rendimento das ligas adicionadas;

Maior homogeneizao de temperatura e composio qumica do ao lquido,

gerado pela rinsagem com gs inerte ou agitao eletromagntica, favorecendo

tambm a remoo de incluses indesejadas e a desulfurao;

A estao de FP funciona como um pulmo no processo entre LC e FEA.

Em resumo, a estao de forno panela serve para realizar a desoxidao do metal

lquido proveniente do FEA. Pode retrabalhar tambm, corridas retornadas do LC.

Como j comentado no item anterior, quando o ao est com as condies ideais

pr-definidas, este vazado para a panela.

A panela, no momento do vazamento, deve-se encontrar em uma temperatura

ideal para receber o ao lquido, com isto se evita a perda excessiva de temperatura do ao em

contato com a panela fria e se diminui o choque trmico do refratrio. neste momento

tambm que so adicionadas as ferroligas e os formadores de escria, aproveitando assim a

turbulncia do banho para favorecer a dissoluo do material adicionado.

A prpria panela vai servir de vaso para as reaes no forno panela. Este

equipamento, vide Figura 14, consiste tambm de uma abobada refrigerada, pela qual passam

3 eletrodos de grafita que so responsveis pelo aquecimento do banho. Na panela

promovida uma agitao do banho, ou por rinsagem com gs inerte, ou ento por um sistema

eletromagntico. O sistema mais utilizado aquele por gs inerte, introduzido atravs do plug

poroso pela regio inferior da panela.

A potncia aparente de operao do FP bem inferior a do FEA, variando entre

0,16 e 0,25 mVA/t. O consumo de energia eltrica varia entre 25 e 42 kWh/t, promovendo

uma taxa de aquecimento de aproximadamente de 3 a 5

o

C/min, e uma preciso de temperatura

28

de 2

o

C. A Figura 14 apresenta um esquema representativo do equipamento, e a Figura 15 a

potncia dos FP em relao capacidade de produo.

Figura 14 Esquema representativo de construo do Forno Panela.

Fonte: Curso de Metalurgia secundria, Ribeiro et al (2007).

29

Figura 15 Caractersticas em relao a capacidade dos Fornos Panelas

em operao no Brasil e Japo.

Fonte: Curso de Metalurgia secundria, Ribeiro et al (2007).

No FP importante que a escria seja devidamente ajustada para evitar o desgaste

excessivo do refratrio da panela, e gerar a desoxidao e desulfurao do ao. Este

tratamento consiste em trabalhar com baixos teores de FeO e MnO, alm de buscar uma

basicidade ideal (CaO/SiO

2

2,0) e a saturao do MgO (10,0%) na escria. Estas condies

so alcanadas realizando as adies corretas de fundentes e ligas desoxidantes, assim como

atravs da minimizao da passagem de escria do FEA durante o vazamento.

A incorporao de gases como o N

2

e H

2

minimizada com um correto controle

da rinsagem e uma camada ideal de escria sobrenadando o banho, protegendo-o da

atmosfera.

O controle de incluses realizado com adio de ligas que trabalham a

morfologia das partculas, que por diferena de densidade/tamanho e com o auxilio da

rinsagem flotam e, desta maneira, so removidas do banho. Em alguns casos podem at

permanecer no ao, mas so modificadas ao ponto de no prejudicarem o emprego do ao

30

pelo cliente. As incluses basicamente so formadas por nitretos, xidos e sulfetos. Possuem

de 1 a 10 micrometros de dimetro e, quanto menor o seu tamanho, maior a dificuldade para

a sua remoo.

Vacuum Degassing (VD) ou Vacuum Oxygen Decarburization (VOD).

Os processos de VD ou VOD desenvolvem-se em equipamentos especiais que

possibilitam a reduo dos gases dissolvidos atravs da exposio do ao ao vcuo. usado

em usinas que produzem aos especiais. O objetivo de submeter o banho ao vcuo a

eliminao de gases dissolvidos principalmente o hidrognio. As principais operaes

realizadas no desgaseificador so:

Desgaseificao;

Adio de elementos de liga;

Correo da composio qumica.

O processo de VD possui na sua funo principal reduzir os teores de nitrognio e

hidrognio do metal lquido. Este equipamento mantm a panela de ao atmosfera de baixa

presso parcial destes gases, gerando sua extrao.

O processo VOD aplicado em aos inoxidveis que, alm de gerar a

desgaseificao, reduz o teor de carbono pelo sopro de oxignio. No seria possvel reduzir

em presso atmosfrica o teor de carbono sem interferir na oxidao do cromo, que deve

permanecer no ao.

2.2.2.4 Lingotamento

Assim que o ao lquido estiver nas condies pr-estabelecidas de temperatura,

composio qumica, teor de gases e incluses, este est em condies de ser solidificado.

Este processo basicamente por ser realizado por duas vias:

Lingotamento convencional

Lingotamento contnuo

31

O lingotamento convencional consiste em solidificar o ao lquido em potes de

ferro fundido chamado de lingoteiras. O ao solidificado em peas independentes e em

seguida deve ser desmoldado com a remoo de cabeas quentes e eventuais rebarbas geradas

no lingote. Assim o ao fica adequado para seguir no processo de conformao.

Este mtodo atualmente empregado em aciaria eltrica na produo de blocos de

grandes dimenses e em alguns aos especiais, isto porque este processo no comporta uma

produo de larga escala com um custo competitivo nos aos convencionais.

O lingotamento contnuo de solidificao responsvel por grande parte do ao

produzido no mundo, e sua introduo na aciaria revolucionou a produo do ao.

Este mtodo consiste em solidificar o ao continuamente, passando por um molde

de cobre refrigerado chamado de coquilha. Um movimento relativo entre o ao e o molde

evita a adeso entre o material solidificado e a coquilha. Este processo est caracterizado na

Figura 16.

Figura 16 Desenho esquemtico do processo de Lingotamento Continuo

Fonte: Cortesia Gerdau Riograndense.

O ao vazado da panela para o distribuidor, que direciona o ao para os veios

que comportam as coquilhas (a quantidade de veios varia para cada aciaria). A partida da

mquina realizada com auxlio da barra falsa, que movimentada pelos rolos extratores e

que tambm movimentam o lingote atravs da zona de refrigerao secundria, para promover

a completa solidificao da seco transversal do tarugo.

32

Algumas mquinas de lingotamento contnuo possuem agitao eletromagntica,

que utilizada para movimentar o ao lquido no interior do molde promovendo uma

solidificao mais homognea. No agitador, gerado um campo que transmitido para o

interior do molde produzindo um movimento circular no ao.

Assim que o tarugo estiver solidificado, esta deve ser cortada atravs de oxicorte,

ou ento, com guilhotina acionada mecanicamente.

O ao aps lingotado poder ser chamado da seguinte maneira, com base na sua

seco:

Tarugos: seco quadrada ou circular at 150 mm de lado ou dimetro;

Blocos: seces quadradas ou redondas maiores que 150 mm, ou seces

retangulares de at 800 x 400 mm e com relao largura / espessura < 2;

Placas: so seces maiores que as definidas anteriormente, porm com

relao largura / espessura > 2.

As principais vantagens do lingotamento contnuo sobre o convencional so as

seguintes:

Reduo do tempo e etapas de lingotamento;

Eliminao de baterias de lingoteiras macias, cabeas quentes, pontes

transportadoras, estripadores;

Obteno de aos de qualidade estrutural superior e mais constante, em funo

das taxas de refrigerao mais elevadas;

Obteno de acabamento superficial melhor e mais regular pela eliminao de

defeitos como gotas frias, escamas e dobras que ocorrem no lingotamento

convencional;

Excelente rendimento com aproveitamento quase total do ao, devido

continuidade do processo.

33

2.3 ENERGIA UTILIZADA NO FEA

Segundo Chevrand (2007), a energia necessria para processar uma corrida de ao

no FEA deveria ser constante, independente do tamanho do forno e da prtica utilizada para

tal. Porm, na verdade, existem vrios fatores que variam o consumo de energia total por cada

tonelada de ao produzido, e que podem ser listados da seguinte maneira:

Influncia da Sucata:

Calor especfico mdio do ao entre 0 e 1400 C;

Calor latente de fuso do ao;

Temperatura inicial da carga;

Temperatura de fuso;

Massa total;

Constituintes da sucata (C, Si, Mn, etc);

Quantidade de carregamentos (vinculado a densidade), ou mtodo de

carregamento.

Influncia do processo, basicamente devido s perdas:

Tempo total de corrida, quanto maior o tap to tap da corrida, maior a perda;

Perdas no circuito secundrio do forno, devido resistncia eltrica dos

dispositivos que conduzem a energia at os eletrodos.

Vazo de gua do sistema de refrigerao dos eletrodos;

Caracterstica do programa de potncia;

Qualidade da escria espumante;

Mtodo e tipo de gases injetados;

Perdas com as trocas trmicas entre a carga, os painis refrigerados e abbada;

Qualidade da cobertura da abbada por escria;

Perfil geomtrico da carcaa do forno;

Perdas no sistema de exausto;

34

Entrada de ar frio;

Quantidade de fundo mido;

Adio de materiais fundentes;

Rendimento metlico (perda de ferro por oxidao e quantidade de impurezas).

Segundo Fortes (2008), a energia introduzida no forno eltrico a arco para fuso e

aquecimento da carga composta de energia eltrica mais uma parcela de energia qumica. A