Documente Academic

Documente Profesional

Documente Cultură

Os Sete Principais Tipos de Desperdícios Na Produção Por Taiichi Ohno

Încărcat de

Ivan BolettaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Os Sete Principais Tipos de Desperdícios Na Produção Por Taiichi Ohno

Încărcat de

Ivan BolettaDrepturi de autor:

Formate disponibile

Os sete principais tipos de desperdcios na produo por Taiichi

Ohno

Os desperdcios de produo - Originalmente

publicado no Portal Quality Planilhas

Um dos problemas srios que acontecem na produo e consequentemente para

quem trabalha na qualidade so os desperdcios.

A falta de preparo e, em alguns casos, falta de vontade dos lderes na resoluo dos

problemas alavancam estes ndices trazendo prejuzos financeiros considerveis.

Quantos inspetores de qualidade, gerentes da qualidade... etc j ouviram relatos dos

colaboradores dizendo - "J alertamos nosso superior para o problema, mas ele disse

para continuar tocando assim mesmo, pois no temos tempo para realizar

melhorias...".

Vamos ver quais so os 7 tipos de desperdcios mais comuns em uma linha de

produo.

"Taiichi Ohno definiu os 7 tipos de desperdcios como todas aquelas atividades que

adicionam custo mas no agregam valor. Numa Empresa Lean, estes 7 tipos de

Muda so objetos de uma perseguio sem fim pela eliminao dos desperdcios.

Aprender a enxergar o Muda a sua volta, a chave para comear a sua jornada de

transformao da sua organizao em uma Lean Enterprise."

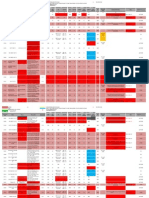

7 Tipos de

Desperdcios

Definio Exemplos Causas Contra-medidas

Excesso Produzindo mais Produzindo Forecasting Programao

de Produo do que cliente

necessita neste

momento

produtos para o

estoque baseado

na previso de

vendas

Produzindo mais

para evitar set-

ups

Processamento

em lotes grandes

para gerar mais

sada

Longos set-ups

Para o

caso de

quebras

Puxada

Heijunka

nivelamento da

carga

Reduo do Set-up

TPM

Transporte Movimento do

produto que no

agrega valor

Movendo peas

para dentro e

fora do estoque

Movendo

material de uma

estao de

trabalho para

outra

Produo em

lotes grandes

Produo

empurrada

Estoque

Layout

funcional

Linhas em fluxo

Sistema puxado

Organizao por

fluxo de valor

Kanban

Movimento Movimento de

pessoas que

no agregam

valor

Procurando por

peas,

ferramentas,

desenhos, etc

Escolhendo

material

Alcanando

ferramentas

Erguendo caixas

de peas

rea de

trabalho

desorganizada

Itens faltantes

Design da

estao de

trabalho ruim

rea de

trabalho sem

segurana

5S

Disposio no

Ponto de Uso

Water Spider

One-piece flow

Design da estao

de trabalho

Espera Tempo

ocioso porque

materiais,

Espera por peas

Espera por

desenhos

Produo

empurrada

Trabalho

Puxado pelo fluxo

posterior

Produo no Takt

pessoas,

equipamentos

ou informaes

no esto

prontos

Espera pela

inspeo

Espera por

mquinas

Espera por

informao

Espera pelo

reparo da

mquina

desbalanceado

Inspeo

centralizada

Atrasos na

entrada dos

pedidos

Falta de

prioridade

Falta de

comunicao

time

Medies dentro do

processo

Jidoka

Office Kaizen

TPM

Processo Esforo que no

agrega valor do

ponto de vista

do Cliente

Mltiplas

limpezas das

peas

Preenchimento

de folhas

Tolerncias

apertadas

demais

Ferramenta ou

pea de difcil

manuseio

Atrasos entre

os processos

Sistema

empurrado

Voz do Cliente

no

compreendida

Design ruim

Linhas em fluxo

One-piece pull

Office Kaizen

3P

Lean design

Estoque Mais materiais,

peas ou

produtos

disponveis do

que o Cliente

necessita neste

momento

Matria-prima

Produto em

elaborao

Produto acabado

Suprimentos de

consumveis

Componentes

comprados

Lead-times dos

fornecedores

Falta de fluxo

Set-ups longos

Lead-times

longos

Papis e

formulrios em

processo

Falta de ordem

no

Kanban externo

Desenvolvimento

do fornecedor

Linhas de one-piece

flow

Reduo de set-up

Kanban interno

processamento

Defeitos Trabalho que

contm erros,

retrabalho,

enganos ou falta

de alguma coisa

necessria

Sucata

Retrabalho

Defeitos

Correo

Falha em campo

Variao

Peas faltantes

Falha do

processo

Falta de

carregamento

da pea

Processo em

grandes lotes

Inspeo dentro

do processo

Mquinas

incapazes

GembaSigma

Pokayoke

One-piece pull

Qualidade integrada

ao processo

3P

Jidoka

Taiichi Ohno considerado o criador do Sistema Toyota de Produo e o pai do

Sistema Kanban.

Para receber por e-mail o contedo do nosso blog assine nosso feed gratuitamente.

Digite seu e-mail e faa a confirmao em sua caixa de e-mail.

Assinar

Nos anos 40, Ohno foi diretor da Toyota e durante esse perodo a empresa estava

beira da falncia e, por isso, no poderia fazer novos investimentos em equipamentos

e novas invenes. Foi quando, nos anos 50, houve o incio de uma longa colaborao

entre Ohno, Shigeo Shingo, consultor de qualidade da Toyota, e Edward Deming,

principal responsvel da chegada ao Japo do Controle de Processo Estatstico, para

criar um sistema de estratgia de manufatura que fizesse a empresa obter lucro e

sustentabilidade para atingir o crescimento. Assim, Ohno desenvolveu o Sistema

Toyota de Produo (Just in Time), o qual foi baseado em duas concepes: a

primeira foi o sistema fundamental de produo publicado em 1926 por Henry Ford no

livro Today and Tomorrow e a segunda foi a maneira de operao utilizada pelos

supermercados dos Estados Unidos, observada por ele mesmo em uma visita feita em

1956 (os supermercados recolocavam mercadorias nas prateleiras a partir do

momento em que elas eram vendidas).

S-ar putea să vă placă și

- Seleção de matérias-primas hospitalDocument10 paginiSeleção de matérias-primas hospitalMaria Carneiro CarneiroÎncă nu există evaluări

- Safe 809Document2 paginiSafe 809gu5t4v0_dmÎncă nu există evaluări

- Case Study - Level ManagemnetDocument7 paginiCase Study - Level ManagemnetBishnu DhamalaÎncă nu există evaluări

- Mourinho PDFDocument20 paginiMourinho PDFIvan BolettaÎncă nu există evaluări

- Marcos Batista Garcia - MDocument157 paginiMarcos Batista Garcia - Mmaurocs2Încă nu există evaluări

- 13.17 - Controlo Por AmostragemDocument51 pagini13.17 - Controlo Por AmostragemIvan BolettaÎncă nu există evaluări

- Estatística aplicada à análise de ensaiosDocument20 paginiEstatística aplicada à análise de ensaiosdiessiÎncă nu există evaluări

- Apostila de Karate ShotokanDocument66 paginiApostila de Karate ShotokanSilvio Melo78% (9)

- The Winds of Winter - Capítulos - Pag 3Document33 paginiThe Winds of Winter - Capítulos - Pag 3Ivan BolettaÎncă nu există evaluări

- AMeninadoVale BelPesceDocument84 paginiAMeninadoVale BelPesceCicero VieiraÎncă nu există evaluări

- CACD MicroeconomiaDocument5 paginiCACD Microeconomiauserandre100% (1)

- Macroeconomia baseada na estrutura do capital: elementos e aplicaçõesDocument48 paginiMacroeconomia baseada na estrutura do capital: elementos e aplicaçõesThales MacêdoÎncă nu există evaluări

- Customização em MassaDocument21 paginiCustomização em MassaGerson FerreiraÎncă nu există evaluări

- Recebimento e inspeção de matérias-primasDocument5 paginiRecebimento e inspeção de matérias-primasAleh SouzaÎncă nu există evaluări

- Mavalério Revista Confeitaria Doces ReceitasDocument36 paginiMavalério Revista Confeitaria Doces ReceitasElzamarSturkieÎncă nu există evaluări

- Tortas - Bolos - NestléDocument16 paginiTortas - Bolos - NestléLuis Claudio Santos80% (15)

- Tax Code ARDocument7 paginiTax Code ARBereano Web100% (1)

- Teoria Do Consumidor e Análise Do Comportamento Da DemandaDocument41 paginiTeoria Do Consumidor e Análise Do Comportamento Da DemandaLeonardo PaganinÎncă nu există evaluări

- SUADISADocument18 paginiSUADISAmarvin0alfaro0rivasÎncă nu există evaluări

- Avaliação Dos Níveis de Estoque - AdministraçãoDocument43 paginiAvaliação Dos Níveis de Estoque - AdministraçãoAna Cristina UshijimaÎncă nu există evaluări

- Guia Concessionário 2018Document121 paginiGuia Concessionário 2018Classificados Baln CamboriúÎncă nu există evaluări

- Importando Com Sucesso Download GratisDocument24 paginiImportando Com Sucesso Download GratisClube da ImportacaoÎncă nu există evaluări