Documente Academic

Documente Profesional

Documente Cultură

TESIS JCGR Rev. 4Y

Încărcat de

Ing. Juan Carlos García Rosales M.I.A.Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

TESIS JCGR Rev. 4Y

Încărcat de

Ing. Juan Carlos García Rosales M.I.A.Drepturi de autor:

Formate disponibile

INSTITUTO TECNOLGICO DE CIUDAD JUREZ

DIVISIN DE ESTUDIOS DE POSGRADO E INVESTIGACIN

DISEO DE UN SISTEMA DE ADMINISTRACIN DE

REFACCIONES PARA TRACTOCAMIONES

TSIS

QUE PRESENTA

JUAN CARLOS GARCA ROSALES

COMO REQUISITO PARCIAL

PARA OBTENER EL GRADO DE:

MAESTRO EN INGENIERA ADMINISTRATIVA

CD. JUREZ, CHIH. FEBRERO DE 2013

iii

DEDICATORIA

Esta investigacin la dedico a Don Guillermo Rosales Santos (qepd) ya

que gracias a el obtuve la motivacin necesaria para lograr llegar hasta aqu, su

apoyo fue de gran ayuda en mi carrera profesional.

iv

AGRADECIMIENTOS

Agradezco sinceramente a las siguientes personas que fueron claves en

la realizacin de esta investigacin:

A mi familia: Por su motivacin.

Al Ing. Juan Jos Morales Almaraz: Por sus aportaciones.

Al Ing. Abel Melgar Garca: Por sus aportaciones.

Al Dr. Alfonso Aldape Alamillo: Por sus comentarios y apoyo.

Al Sr. Marco Fierro: Por la informacin proporcionada.

A los Maestros del I.T.C.J que en gran medida contribuyeron en este

trabajo.

A mis compaeros de trabajo y amigos por todo su apoyo.

Al I.T.C.J y a VRP TRANSPORTES por haberme permitido adquirir

nuevos conocimientos y experiencias.

v

RESUMEN

La presente investigacin se realiz en una empresa de transportes cuya

eficiencia del taller de mantenimiento de unidades era de 47.68% hasta agosto

del 2011, la eficiencia es calculada de la relacin que existe entre unidades que

entran al taller y las que reciben servicio el mismo da. La baja eficiencia era

producto del tiempo de espera por las refacciones necesarias para el

mantenimiento ya que la empresa no contaba con un inventario de refacciones.

Adems, la empresa incurra en gastos mensuales alrededor de los

3,000 dlares por pagar advertencias al DOT (Departament of transportation).

Los objetivos y las hiptesis se plantearon con el fin de aumentar la

eficiencia del taller de mantenimiento y disminuir los gastos generados por el

pago de advertencias.

En el desarrollo de la investigacin se estableci un sistema de

administracin de refacciones basado en la metodologa Plan Para Cada Parte;

con lo que se logr tener un inventario adecuado para atender el mantenimiento

correctivo, llegando a tener en abril del 2012 una cantidad de 397 nmeros de

parte distintos para mantenimiento.

Se desarroll una base de datos para generar formatos de evidencias de

reparacin y mantenimiento de las unidades que exige el DOT para evitar el

pago de las advertencias.

vi

Para comprobar las hiptesis planteadas se utiliz la prueba de T

pareada, obtenindose los siguientes datos:

a) Un aumento en la eficiencia de 42.76% (de 47.68% a 90.44%), visto de

otra manera, de 14 unidades que se quedaban en el taller en agosto

2011, al final de la investigacin solo se quedaban 2.

b) Una disminucin en las cantidades que se pagaban al DOT por concepto

de advertencias de 3,100 dlares a 0 dlares mensuales.

vii

CONTENIDO

DEDICATORIA.... iii

AGRADECIMIENTOS.... iv

RESUMEN. v

CONTENIDO vii

LISTA DE TABLAS.... ix

LISTA DE FIGURAS x

1. INTRODUCCIN..... 1

2. PLANTEAMIENTO DEL PROBLEMA... 6

2.1 Definicin del Problema. 11

2.2 Objetivos.. 15

2.3 Preguntas de Investigacin.. 15

2.4 Hiptesis.. 15

2.5 Justificacin.... 16

2.6 Delimitaciones ... 16

3. MARCO TERICO..... 17

3.1 La Gestin de Aprovisionamiento en Empresas Comerciales y de

Servicios.. 18

3.1.1 Gestin de Compras.. 19

3.2.2 Gestin de Almacenes.. 22

3.1.3 Gestin de Inventarios.. 24

3.2 Plan Para Cada Parte .. 26

3.2.1 Etapa 1.- Desarrollar un Plan Para Cada Parte 28

3.2.1.1 Efectos de Retener el Inventario (Effect of Inventory Holding) 30

3.2.1.2 Distribucin de la Programacin con Objetivos Mltiples

(Distribution Scheduling with Multiple Objectives) 31

3.2.2 Etapa 2.- Construir el Mercado de Artculos Comprados. 32

3.2.2.1 Consideraciones para Planear los Almacenes.. 33

3.2.2.1.1 Tipo y Nmero de Materiales.. 34

viii

3.2.2.1.2 Equipo de Almacenamiento. 35

3.2.2.2 Decisiones de los Inventarios 37

3.2.2.2.1 Estructura de Costo de Inventario. 37

3.2.2.2.2 Administracin de la Demanda.. 38

3.2.2.2.3 Tcnicas de Administracin de Pedido. 40

3.2.2.2.4 Nivel de Servicio y Nivel de Inventario.. 50

3.2.3 Etapa 3.- Diseo de Rutas de Entrega . 50

Concepto de Supermercado y Araa de agua.. 51

3.2.4 Etapa 4.- Aplicar Seales de Extraccin... 52

Como Implementar las Seales de Extraccin . 53

3.2.5 Etapa 5.- Continuamente Mejorar el Sistema.. 55

Monitoreo de Sistemas de Inventario (Inventory Monitoring

System). 56

4. MATERIALES Y MTODOS. 58

4.1 Metodologa del Proceso de Investigacin 58

4.2 Materiales a Utilizar 60

4.3 Metodologa Concreta del Estudio... 61

4.3.1 Revisin de Datos Histricos que Definieron la Investigacin 62

4.3.2 Aplicacin del Plan Para Cada Parte.. 66

4.3.2.1 Etapa: Desarrollar un Plan Para Cada Parte. 67

4.3.2.2 Etapa: Construir el Mercado de Artculos Comprados. 68

4.3.2.3 Etapa: Diseo de Rutas de Entrega 72

4.3.2.4 Etapa: Aplicar las Seales de Extraccin 73

4.3.2.5 Etapa: Continuamente Mejorar el Sistema. 74

4.3.3 Datos Despus de la Investigacin.. 74

5. RESULTADOS.... 76

6. CONCLUSIONES Y RECOMENDACIONES......... 90

6.1 Conclusiones.... 90

6.2 Recomendaciones... 91

BIBLIOGRAFA... 94

ix

LISTA DE TABLAS

Tabla 2.1 Datos Correspondientes a la Efectividad del Mes de Agosto 2011. 8

Tabla 2.2 Costos de las Advertencias en Agosto 2011.... 11

Tabla 4.1 Inventario de Abril 2012... 72

Tabla 5.1 Datos Correspondientes al Mes de Abril-2012. 77

Tabla 5.2 Datos Comparativos de Efectividad Agosto 2011- Abril 2012... 79

Tabla 5.3 Costo de Advertencias Agosto 2011 vs Abril 2012..... 82

Tabla 6.1 Datos de Costos Generados por Concepto de Mantenimiento. 93

x

LISTA DE FIGURAS

Figura 2.1 Anlisis de Muestra en Agosto 2011 de Unidades en Espera de

Refacciones... 9

Figura 2.2 Prueba de corridas para muestra de Agosto 2011... 9

Figura 2.3 Grfica de Unidades contra Servicios Brindados Agosto 2011 10

Figura 2.4 Grfica de Costos en Dlares Americanos por Advertencias en

Agosto 2011.. 11

Figura 2.5 Actividades para Proporcionar Servicio en el Taller (Antes). 13

Figura 3.1 Etapas del Plan Para Cada Parte (PFEP)... 28

Figura 3.2 Tamao Econmico de Pedido.. 41

Figura 3.3 Costo Total de Inventario... 43

Figura 3.4 Sistema de Revisin Continua... 46

Figura 3.5 Distribucin de la Probabilidad de la Demanda.. 49

Figura 3.6 Reparto de Material a las reas de Trabajo ... 52

Figura 4.1 Metodologa del Proceso de Investigacin.. 60

Figura 4.2 Metodologa Concreta de la Investigacin... 61

Figura 4.3 Base de Datos Parcial de Servicios Brindados en el Taller.. 62

Figura 4.4 Base de Datos Parcial para Llenar el Registro de Mantenimiento. 63

Figura 4.5 Base de Datos Parcial de Servicios y Gastos por cada Unidad.. 65

Figura 4.6 Base de Datos Parcial para Registro de Uso en Refacciones..... 66

Figura 4.7 Parte Parcial del Plan Para Cada Parte... 68

Figura 4.8 Lista de Proveedores Aceptados por la Empresa.. 69

Figura 4.9 Estructura de Costos por Proveedores.... 70

Figura 4.10 Degradacin de Colores por Existencias... 72

Figura 4.11 Distribucin de Estaciones de Servicio.. 73

Figura 4.12 Actividades para Proporcionar Servicio en el Taller (Despus). 75

xi

LISTA DE FIGURAS (continuacin)

Figura 5.1 Anlisis de Muestra en Abril 2012 de Unidades en Espera de

Refacciones.. 76

Figura 5.2 Grfica de Unidades contra Servicios Brindados Abril 2012 78

Figura 5.3 Prueba de Corridas para Agosto 2011..... 78

Figura 5.4 Prueba de Corridas para Abril 2012 ... 79

Figura 5.5 Prueba de T pareada para Diferencia de Medias de Unidades en

Espera de Servicio Agosto 2011 vs Abril 2012... 80

Figura 5.6 Comparacin de las Unidades que se Quedan por Falta de

Refacciones entre los Meses Agosto 2011 - Abril 2012... 81

Figura 5.7 Costo en Dlares Americanos de Advertencias Abril 2012...... 82

Figura 5.8 Prueba de T Pareada para Diferencia de Medias de Costo en

Advertencias Agosto 2011 vs Abril 2012.. 84

Figura 5.9 Series de Tiempo de Costos en Advertencias Agosto 2011 vs

Abril 2012.. 85

Figura 5.10 Registro para Mantenimiento de Tracto Camiones.. 86

Figura 5.11 Registro para Mantenimiento de Cajas, Primera Parte... 87

Figura 5.12 Registro para Mantenimiento de Cajas, Segunda Parte..... 88

Figura 5.13 Registro para Mantenimiento de Tracto Camiones.. 89

Figura 6.1 Organigrama del Taller en Abril 2012... 93

1

1. INTRODUCCIN

El transporte terrestre en Mxico comprende ms del 6% del Producto

Interno Bruto y ocupa a ms del 7% de la poblacin econmicamente activa en

el pas (Loeza 2008). Tal es la importancia de este sector en la promocin del

desarrollo del pas, que la inversin en el transporte durante el periodo 2007-

2012 ser de 466 mil millones de pesos, lo que representa casi el 20% de la

inversin total en infraestructura en el pas (Loeza 2008). Es por eso que el

transporte terrestre juega un papel esencial en la economa al ser un promotor

del desarrollo.

En Ciudad Jurez existen aproximadamente ochenta empresas

dedicadas al transporte brindando servicios a diversas empresas y

maquiladoras transportando sus materias primas y productos terminados. Dado

que Ciudad Jurez es una ciudad fronteriza, existe la necesidad de que el

servicio de transporte sea no solo nacional, sino binacional. Las empresas con

servicio binacional de transporte estn regidas por la Secretara de

Comunicaciones y Transportes (SCT) y el Departamento de Transporte de los

Estados Unidos (DOT, por sus siglas en ingls, Departament of Transportation).

La Secretara de Comunicaciones y Transportes es la dependencia

rectora del sector mexicano que garantiza al pas infraestructura de

comunicaciones y transporte moderno y suficiente, contribuyendo al desarrollo

sustentable. Para poder llevar a cabo su gestin en el rea de transporte

2

terrestre se apoya en la Ley de Vialidad y Trnsito para el estado de Chihuahua

y la NOM-012-SCT-2-2008 sobre el peso y dimensiones mximas con las que

pueden circular los vehculos de autotransporte que transitan en las vas

generales de comunicacin de jurisdiccin federal. El incumplimiento de alguna

ley se sanciona con una multa.

El Departamento de Transporte de Estados Unidos es la dependencia

que regula el trfico y se apoya en la edicin anual del Cdigo de Reglamentos

Federales (CFR, por sus siglas en ingls, Code Federal of Regulations), que es

la codificacin de las normas generales y transitorias publicadas en el Registro

Federal por los departamentos y agencias del Gobierno Federal. Esta se divide

en 50 captulos; Los captulos en los que se encuentra la informacin

relacionada para las empresas transportistas son los siguientes:

Captulo 1, Previsiones generales.

Captulo 8, Extranjeros y nacionalidad.

Captulo 15, Comercio y comercio exterior.

Captulo 16, Prcticas comerciales.

Captulo 19, Derechos de aduana.

Captulo 23, Carreteras, en el apartado 1, 2 y 3.

Captulo 40, Proteccin al ambiente.

El incumplimiento de alguna ley se sanciona con una advertencia

(warning, por su nombre en ingls), una multa econmica o el retiro de la

unidad de circulacin. Una advertencia es emitida cuando una unidad presenta

algn mal funcionamiento que no limita el transporte, el mal funcionamiento

3

debe ser reparado dentro de los 15 das posteriores a la emisin, y presentar

los registros de mantenimiento histricos de la unidad y las facturas

correspondientes a las refacciones utilizadas, de no hacerlo se tiene que cubrir

el monto econmico que corresponde a la advertencia el cual oscila entre los

25 y los 800 dlares americanos, dependiendo del mal funcionamiento.

Cuando se recibe una multa por mal funcionamiento, se tienen 30 das

para cubrir el costo y adems se deber presentar ante la corte el conductor de

la unidad; los montos son similares a los de las advertencias. Cuando se retira

la unidad de circulacin, sta se lleva a los separos y para poder recuperarla se

debe reparar en un taller de Estados Unidos y presentar los comprobantes de

reparacin ante la Corte.

La empresa VRP TRANSPORTES la cual es objeto de este estudio

presta un servicio binacional con dos bases de operacin: una ubicada en

Ciudad Jurez, Chihuahua y otra en El Paso, Texas. Por la diferencia de costos

en mano de obra y en refacciones, solo la base de Ciudad Jurez proporciona

el servicio de mantenimiento para todas las unidades. Para evitar cubrir los

altos costos de una multa o advertencia relacionada con las condiciones de

operacin de un tracto camin es necesario demostrar al DOT que se tienen los

registros de mantenimiento de las unidades, una administracin de refacciones

nuevas y en dado caso, las facturas correspondientes a las refacciones nuevas

utilizadas en el mantenimiento y reparacin de las unidades; segn los

lineamientos marcados en el captulo 23 del CFR.

4

En esta empresa para fines contables se atiende a tres tipos de

unidades: las unidades de VRP TRANSPORTES que son 250 cajas y 103

tracto camines; las unidades de LINEA AMRICA que son 32 tracto camiones

y los vehculos utilitarios: 5 (no necesitan registro de DOT). Para fines de

mantenimiento, se dividen en tracto camiones (tractores, camiones rabones y

tracto camiones para transportar automviles), cajas (cajas secas, thermos y

planas) y vehculos pequeos (carros de uso particular y camionetas con

capacidad menor a 3.5 toneladas).

De los 135 tracto camiones funcionando: 10 son exclusivos para servicio

nacional, 21 para movimientos interplantas y 104 para servicio binacional; De

las 250 cajas en sus distintas modalidades: 34 son thermos, 18 planas y 198

cajas secas.

La empresa a pesar de contar con un taller de mantenimiento para las

unidades, no contaba con un sistema de abastecimiento de refacciones propio.

Para disear el sistema, se utilizaron tcnicas modernas: plan para cada parte

(PFEP, por sus siglas en ingls, Plan For Every Part), monitoreo de inventarios,

y supermercado.

En esta investigacin se analizaron en el taller de mantenimiento de

unidades los aspectos como: tiempo de servicio, frecuencia de servicio por

unidad, utilizacin por cada una de las refacciones, los registros de

mantenimiento, el anlisis de remplazo de las unidades y el desarrollo de un

sistema de administracin de refacciones para solventar los objetivos

establecidos.

5

La administracin de refacciones es una actividad que no agrega valor

pero es necesaria para satisfacer las necesidades de mantenimiento correctivo,

el inventario representa un costo para la compaa ya que se debe destinar un

espacio para almacenarlo, tener personal que lo maneje y correr riesgos como

la obsolescencia, dao, deterioro o depreciacin. El inventario representa

dinero invertido para la empresa, pero el costo de no tener las refacciones en el

momento en que se necesitan, representan un costo mayor, este costo si no se

administra adecuadamente puede generar prdidas. En la actualidad todas las

empresas buscan tener una reduccin de costos para mantenerse en el

mercado, una forma de reducir costos en VRP TRANSPORTES es la

administracin adecuada de los niveles de inventarios en las refacciones.

6

2. PLANTEAMIENTO DEL PROBLEMA

Un taller mecnico sin almacn de refacciones: Si una unidad

entraba al taller, sta era diagnosticada y se determinaba que refacciones

seran necesarias, el mensajero buscaba las refacciones adecuadas para las

cuales haba que esperar tiempos de 2 a 8 horas cuando eran suministradas el

mismo da. Cuando una unidad entraba al taller despus de las 6:00 p.m., el

tiempo de espera para el servicio por falta de refacciones se prolongaba a ms

de 14 horas. El taller de mantenimiento de la empresa tena diferentes maneras

de conseguir las refacciones o herramienta especializada:

a) Proveedores con servicio a domicilio: Se solicitaba al proveedor y l

mismo se encargaba de llevar a la empresa los pedidos, esto llegaba a

tomar desde 2 horas hasta un turno de trabajo completo, cuando el

tiempo de entrega era mayor, el proveedor lo haca saber a la empresa.

Para proveedores fuera del pas, el tiempo de entrega llegaba a tomar

hasta 4 das.

b) Proveedores sin servicio a domicilio: Haba proveedores que no tenan

servicio a domicilio, para lo cual se tena un mensajero que es quien

acuda con el proveedor que previamente confirmaba por telfono que

tena el pedido correspondiente. Esto en un rango de 30 minutos a 4

horas por cada pedido.

7

c) Proveedores informales: En ocasiones que los proveedores no contaban

con algn pedido, se tena que visitar otros proveedores que pudieran

llegar a tener la refaccin, los ms comunes son los llamados yonques

(lugar donde se consiguen refacciones de unidades fuera de servicio).

En el mejor de los casos haba ocasiones que llevan hasta 2 das,

algunas veces no se encontraban.

Dado lo anterior, la efectividad del taller de mantenimiento de unidades

estaba por debajo del 50%, pues al final de la jornada laboral no se tena ni un

solo da en el cual no se quedaran unidades esperando por servicio. La figura

2.3 describe el comportamiento de las unidades que entraron al taller en agosto

del 2011: unidades en espera de refacciones para servicio (rojo), unidades a las

que se les brind servicio el mismo da (verde), y las unidades que entraron al

taller (azul).

Las unidades a las que no se les pudo proporcionar servicio el mismo

da ya no son contabilizadas para el siguiente da y son atendidas segn el

tiempo calculado de reparacin con preferencia de antigedad de entrada en el

taller, las causas por las que no se les pudo dar servicio fueron las siguientes:

las refacciones no fueron entregadas por el proveedor cuando fueron

requeridas, no fue posible tenerlas disponibles el mismo da, las unidades

llegaron a servicio fuera del horario de atencin del proveedor, faltaron

refacciones para poder terminar el servicio, entre otras.

Al hacer la relacin de servicios contra las unidades que entraron al

taller, en agosto 2011 se tena una efectividad de 47.68%, es decir, que el

8

52.32% de las unidades que entraban al taller para servicio se quedaban hasta

el siguiente da. La tabla 2.1 describe los datos obtenidos de las unidades que

entraron al taller, las unidades a las que se les brind servicio el mismo da, las

unidades en espera de refacciones para servicio, adems de la efectividad del

da.

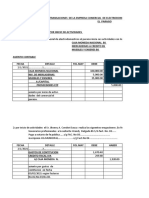

Tabla 2.1 Datos Correspondientes a la Efectividad del Mes de Agosto-2011

.

Estimando la desviacin estndar de las unidades en espera de

refacciones para servicio que se obtuvo con una hoja de clculo en Excel, se

9

tiene que es igual a 3.4027 y utilizando Minitab 14 para analizar los datos, el

anlisis de muestra en la figura 2.1:

Figura 2.1 Anlisis de Muestra en Agosto 2011 de Unidades en Espera de

Refacciones.

Al interpretar los datos de Minitab se puede observar que la cantidad

de unidades que se quedan de un da para otro es de aproximadamente 14

unidades por da, esto representa un 4.9% del total de las 385 unidades totales

de la empresa. Al hacer la prueba de corridas, en figura 2.2 se puede observar

que hay 13 das en los que se quedaron 14 o ms unidades esperando y 18

das en los que se quedaron menos de 14 unidades. El valor P-value nos indica

que las muestras fueron tomadas aleatoriamente y son independientes entre s.

Figura 2.2. Prueba de Corridas para Muestra de Agosto 2011

10

Figura 2.3 Grfica de Unidades Contra Servicios Brindados Agosto 2011.

Tener que cubrir los montos econmicos de las advertencias a falta

de registros. En Estados Unidos las regulaciones de trfico cambian de estado

a estado y en ocasiones son distintas entre s. Cada estado tiene sus propias

leyes y diversas penalizaciones por infracciones, faltas y delitos. Como las

unidades de la empresa entran a Estados Unidos por Texas o Nuevo Mxico,

los montos econmicos de las advertencias pueden variar aun cuando se trate

del mismo mal funcionamiento de una unidad.

En Agosto del 2011 se atendieron 42 advertencias de las unidades,

estas generaron un costo de 3,104 dlares americanos a la empresa, por no

poder comprobar los registros de mantenimiento y las revisiones anuales de

las unidades. Cabe hacer mencin que no es suficiente presentar las facturas

de las refacciones, a menos de que se trate del reemplazo de material elctrico,

en cuyo caso se condona el monto de la advertencia. La tabla 2.2 muestra la

cantidad y costo de las advertencias recibidas en agosto del 2011.

11

Tabla 2.2 Costos de las advertencias en Agosto 2011.

El comportamiento grfico del costo de las advertencias en agosto del

2011 se ilustra en la figura 2.4.

Figura 2.4. Grfica de Costos en Dlares Americanos por Advertencias en

Agosto 2011.

2.1 Definicin del Problema

El costo de mantener una caja en el taller sin producir genera prdidas

desde 6.67 dlares hasta 50 dlares por da; el costo de no producir de un

tracto camin est en el rango de los 250-400 dlares diarios, dependiendo de

la asignacin de las unidades. Del total de tracto camiones que se tenan en

agosto 2011 por da en el taller, un 42% llegaba a quedarse por falta de las

12

refacciones necesarias para su reparacin; y de las cajas hasta un 50%, es

decir, hasta 10 tracto camiones y 4 cajas diarias. Considerando la flotilla y el

nmero de unidades que se llegaban a quedar en el taller, el costo de

oportunidad oscilaba entre los 2,500 y los 4,000 dlares diarios por falta de

refacciones. Dado que la empresa tiene contratos de suministro de servicio se

vea obligada a concesionar a otras empresas de transporte.

La empresa tiene un horario de labores de 24 horas para el personal

operativo de transporte, el horario de servicio de taller es de 6:00 a.m. a 11:45

p.m., como este horario no coincida con el horario de atencin en las

refaccionarias locales que es de 8:00 a.m. a 6:00 p.m., diariamente se tenan

unidades que al ser diagnosticadas fuera de horario de los proveedores no se

dispona de las refacciones necesarias para el servicio, es por eso que se

estructur un almacn de refacciones mnimas para realizar servicios

correctivos sin tener que esperar hasta el siguiente da para el servicio. La

figura 2.5 muestra la manera en que se atendan las unidades en el taller.

13

Figura 2.5 Actividades para Proporcionar Servicio en el Taller (Antes).

Mensualmente se incurra en gastos aproximados de hasta 3,000

dlares americanos por no cubrir con los registros de las advertencias. En la

figura 2.4 se muestran los datos a los que hace referencia, estos eran variables

dependiendo de los mal funcionamientos en las unidades.

14

Los registros necesarios para evadir los costos de las advertencias no

son requeridos con alguna estructura o formato en especial, pero deben

contener la informacin necesaria segn el CFR, y estos son los siguientes:

Historial de mantenimiento de la unidad, formato de revisin anual y en dado

caso la factura de las refacciones usadas para el mantenimiento de la unidad

(para fallas elctricas no son necesarias las facturas). Al presentar los registros

solo son vlidos de manera impresa.

El DOT exige que los tractores y cajas mexicanos en circulacin cumplan

con una serie de requisitos mnimos, por lo que es necesario tener controlados

los registros de mantenimiento, uso especfico de algunas refacciones y

atencin de las advertencias, realizados a cada una de las unidades. Debido a

que la empresa no contaba con ningn tipo registro de mantenimiento, los

costos de cubrir las advertencias en unidades eran pagados en su totalidad y

esto estaba representando prdidas considerables para la empresa.

Una advertencia para unidades no es una multa por eso no aparece

importe alguno, se debe analizar bien si lo nico que se tiene es una cita para

juicio en la corte superior, sta contendr la fecha y hora en que se tiene que

presentar, dado que no era posible estar presentando evidencias para cada

advertencia, en la corte solo se declaraban culpables y se cubra el monto a

pagar de la advertencia. No pagar una advertencia puede llevar a la detencin

de la unidad o ser considerado un delito muy serio.

La manera de suministrar las refacciones estaba generando demasiado

tiempo perdido por el tiempo que pasaba una unidad en el taller a falta de

15

refacciones y la falta de registros de mantenimiento generaba demasiados

gastos por cubrir las advertencias al DOT.

2.2 Objetivos

1. Incrementar la efectividad en el servicio del taller mediante el diseo e

implementacin de un sistema de administracin de refacciones.

2. Disminuir los montos econmicos (cantidad de dinero) pagados al DOT

por las advertencias en las unidades.

2.3 Preguntas de Investigacin

1. Cmo aumentar la efectividad en el servicio del taller con la

implementacin de un sistema de administracin de refacciones?

2. Cmo es posible disminuir las multas econmicas de las advertencias

impuestos por infracciones mecnicas en las unidades por el

Departamento de Transporte (DOT)?

2.4 Hiptesis

1. El sistema de administracin de refacciones PFEP permitir aumentar la

efectividad en la tasa de servicio en al menos un 40%.

2. La elaboracin de los formatos de evidencias basados en el CFR, para

reparacin y mantenimiento de las unidades reducir al mximo las

multas econmicas del Departamento de Transporte (DOT) de las

advertencias por infracciones mecnicas de las unidades.

16

2.5 Justificacin

Uno de los principales problemas con los que se puede enfrentar

cualquier taller de una empresa de transportes es la falta de refacciones para

atender los servicios de mantenimiento de las unidades, esto ocasiona tiempo

muerto que impacta directamente en la prdida de dinero para la compaa.

Por esta razn se desarroll el presente trabajo de investigacin como un

medio para solucionar el problema que tena la empresa. A travs de este

trabajo de investigacin se obtuvieron algunas mejoras como son: disminuir

significativamente el nmero de unidades que se quedaban en el taller por falta

de refacciones, eliminar la cantidad de erogaciones hechas para cubrir l as

advertencias, eliminar las concesiones de servicios por falta de unidades, entre

otras.

2.6 Delimitaciones

El sistema de administracin de refacciones de esta investigacin se

delimita nicamente para la empresa VRP TRANSPORTES de Mxico S. de

R.L. de C.V. , se desarroll e implement para refacciones de mantenimiento

correctivo de los tracto camiones y cajas, excluyendo mantenimiento

preventivo. Por lineamientos de la empresa se excluyeron del sistema de

administracin de refacciones cuatro artculos: aceite de motor, madera,

neumticos y anticongelante. Adems, toda la informacin que vaya a ser

publicada deber ser revisada y autorizada por el gerente de la empresa.

17

3. MARCO TERICO

El captulo presenta la revisin de literatura, donde se revisaron estudios

realizados previamente por diversos autores, dentro de la temtica que aborda

la presente investigacin. Los temas principales que conforman el marco

terico son la gestin de aprovisionamiento en empresas comerciales y de

servicios, y el Plan Para Cada Parte (PFEP, por sus siglas en ingls).

El enfoque est orientado hacia empresas de servicios, ya que la

actividad principal de la empresa es la de proporcionar el servicio de transporte.

De las alternativas posibles para el desarrollo del sistema, se contemplaron el

Adman software, el Mp software y el PFEP. Para el Adman software, el

argumento en contra de esta alternativa bsicamente est enfocada en que es

un programa que esta sobrepasado en cuanto a las necesidades que tiene la

empresa, aunado a que tiene un costo alto. Para el Mp software, al igual que

el software anterior, el argumento en contra radica en la implementacin del

sistema y en su costo.

Al hacer la eleccin se tomaron en cuenta principalmente los costos y la

adaptabilidad de cualquier persona al sistema, es por eso que se utiliz el

PFEP a la medida de la empresa, esto con la ventaja de que la persona, en

este caso el investigador, desarroll este sistema sin generarle un costo a la

empresa por los servicios prestados.

18

3.1 La Gestin de Aprovisionamiento en Empresas Comerciales y de

Servicios

Alonso (2008) menciona que aprovisionar y comprar son trminos que se

suelen emplear para describir procesos similares en la empresa; sin embargo,

la funcin de aprovisionamiento tiene un carcter ms amplio y comprende,

pero no slo, a la de compra. Se precisan ambos conceptos.

Segn Pau (1998) aprovisionar es una funcin destinada a poner a

disposicin de la empresa todos los productos, bienes y servicios del exterior

que le son necesarios para su funcionamiento. Para este autor comprar es una

funcin que tiene como objetivo adquirir aquellos bienes y servicios que la

empresa necesita del exterior, garantizando el abastecimiento en las

cantidades requeridas, en el momento preciso y en las mejores condiciones de

calidad y precio.

Ortiz (2004) comparte esos criterios y propone por aprovisionamiento: La

funcin logstica que gestiona todo el proceso de provisin de los recursos

necesarios para el funcionamiento exitoso de la empresa, a travs de la cadena

logstica. Su concepto es sinnimo de abastecimiento, provisin o suministro.

Mientras que la compra, es una actividad dentro del aprovisionamiento que se

encarga de obtener los recursos necesarios del suministrador adecuado, en el

lugar correcto con las condiciones requeridas de calidad, tiempo y precio. En

este trabajo aplicamos esta propuesta.

Hoy, con mercado globalizado y especializacin creciente, casi ninguna

organizacin es autosuficiente, por lo tanto, el aprovisionamiento y las compras

19

son funciones comunes bsicas en cualquier organizacin, sea sta productiva,

comercial o de servicios. La diferencia radica en el objetivo que persigue una u

otra entidad; as, en empresas productivas, la cadena logstica incluye el

proceso de produccin, por lo que se aprovisiona y se compra

fundamentalmente con el fin de garantizar dicho proceso, mientras que en las

empresas comerciales y de servicios se garantiza la satisfaccin del cliente

final.

Es relevante destacar que, en la actualidad, la formulacin y puesta en

prctica de la estrategia global de la empresa, debe integrarse con la funcin de

aprovisionamiento, orientada hacia una perspectiva logstica y como parte

integrante del sistema logstico; esta funcin contribuye a elevar la

competitividad de la empresa, si la responsabilidad de la gestin comienza con

su participacin en la definicin de la estrategia y termina cuando el producto o

servicio satisface las necesidades del cliente.

La gestin de aprovisionamiento comprende tres actividades bsicas:

a) Gestin de compras.

b) Gestin de almacenes.

c) Gestin de inventarios.

3.1.1 Gestin de Compras

Ya se explic que las compras son una actividad dentro de la funcin de

aprovisionamiento. Esta actividad es compleja, entre otros aspectos, por la

diversidad de productos o servicios a adquirir, la variabilidad de la demanda, la

20

escasez de capitales, el crecimiento de los costos financieros, el constante

incremento de las exigencias de calidad por los clientes, as como la

globalizacin de los mercados. Todo esto hace que, el proceso de gestin de

las compras requiera del estudio minucioso de todos los factores que influyen

en la misma.

Varios autores se han ocupado de definir el alcance, las caractersticas y

los beneficios esperados de la gestin de compras. Gmez y Acevedo (2000)

afirman que las decisiones de compra pueden tomarse con un enfoque

funcional o logstico.

El enfoque funcional es aquel que tiene en cuenta las decisiones de los

factores que ataen al departamento de compras. Mientras tanto, el enfoque

logstico evala el impacto que tienen las decisiones de compra en toda la

cadena logstica de la empresa.

As mismo mencionan que en la actualidad toda empresa que desee

lograr una posicin competitiva ventajosa, debe adoptar en sus decisiones de

compra un enfoque logstico, diseando sus estrategias de compras en funcin

de las necesidades de toda la cadena logstica, logrando mediante distintas

alternativas de decisin el balance adecuado entre el servicio al cliente y el

costo de aprovisionamiento, atendiendo tambin constantemente al

comportamiento del mercado y la competencia, con el fin de satisfacer al cliente

final y captar nuevos clientes.

21

Los procesos principales de la actividad de compras pueden resumirse

como sigue:

a) Estudio de las fuentes de suministro y seleccin de proveedores.

b) Gestin de las ofertas, a partir de los niveles de calidad requeridos y

gestin de precios.

c) Negociacin y contratacin.

d) Gestin de presupuestos y gestin de pagos.

e) Gestin de las reclamaciones y las devoluciones.

f) Seguimiento de las operaciones realizadas, en todos los acuerdos y

condiciones establecidas por el proveedor.

Como puede apreciarse, estos procesos responden plenamente a un

conjunto de decisiones empresariales, entre las que se encuentran:

a) Establecer dnde comprar

b) Establecer a quin comprar

c) Establecer en qu condiciones comprar

El proceso de decisin de compras requiere del anlisis de cuatro

parmetros que son los fundamentales para la negociacin. Estos parmetros,

segn Soret (2000), son:

a) Precio.

b) Calidad.

c) Condiciones de pago.

d) Plazo de entrega.

22

Estos parmetros resultan vitales, por lo que en casi todas las

definiciones de compras se alude de forma directa o indirecta a cada uno de

ellos. Sin embargo, es necesario destacar que estos elementos deben ser

considerados en su conjunto, no se debe tratar de optimizar cada uno por

separado, pues el objetivo de la negociacin ser lograr un acuerdo ptimo

para el proceso en conjunto. As, si se logra el precio en correspondencia con la

calidad y los plazos de entrega que satisfagan los requerimientos de los

clientes y los mejores trminos de pago para la organizacin, habr entonces

eficiencia y eficacia en el proceso de compra.

3.1.2 Gestin de Almacenes

Casanova y Cuatrecasas (2000) mencionan: El mejor almacn para la

empresa es el que no existe, ya que si se crea no estar nunca vaco. Estos

autores basan esta afirmacin en que el almacenaje y la manipulacin de los

productos representan casi un 40% de los gastos logsticos de una

organizacin. Empero, el almacenamiento es un mal necesario, pues como

plantean Gallagher y Watson (1990): La necesidad de los inventarios surge por

las diferencias entre el tiempo y la localizacin de la demanda, y tener

productos en inventarios implica necesariamente su almacenamiento.

Segn Diez y Fernndez (1994), el almacn es el lugar fsico en el que

se desarrolla una compleja gestin de los productos que contiene. La misin

bsica de un almacn se configura y desarrolla en las siguientes funciones:

23

a) Recepcin de artculos e identificacin de los mismos.

b) Almacenamiento, colocacin y custodia.

c) Entrega de productos.

Otros autores proponen criterios semejantes. Lo anterior implica que una

adecuada gestin le permite a la organizacin disponer de los productos en las

cantidades y calidades adecuadas, listos para la satisfaccin de las

necesidades de los clientes cuando se presenten.

La mayor parte de las actividades que se practican dentro de un almacn

son repetitivas, por lo que una cuidadosa gestin supone a largo plazo un

ahorro para la organizacin. En el almacn deben considerarse una serie de

requisitos bsicos, para la adecuada conservacin de los productos. A

continuacin se sealan algunos de estos requisitos bsicos:

a) Ubicacin de las mercancas que permita su fcil extraccin, sin riesgos.

b) Utilizacin mxima de la altura y el rea total de almacenamiento,

garantizando la organizacin, identificacin y rpido despacho de las

mismas.

c) Siempre que sea posible, debe utilizarse la mecanizacin del proceso.

d) Disear polticas de control de las cantidades, las calidades, fechas de

caducidad y detectar deterioros; para lo cual se pueden implementar

recuentos peridicos.

e) Proteger a los obreros, con los medios de proteccin y las mejores

condiciones fsicas y ambientales posibles.

24

f) Programar el mantenimiento y la reparacin de almacenes para

proteccin de las mercancas.

Es til reiterar que las funciones de compras, almacenamiento e

inventarios estn estrechamente interrelacionadas: Una adecuada gestin de

compras implica conocer la capacidad disponible de almacenamiento para

conservar en buen estado los productos hasta que haya demanda, a su vez, el

gestor de compras debe actuar a partir de los clculos del gestor de inventarios

mediante los pronsticos de demandas, junto con la determinacin de los

niveles mximo, mnimo y promedio de inventarios, considerando, adems, el

espacio que ocuparn estos productos en el almacn. El nexo entre la

anticipacin de las necesidades de los clientes, la capacidad de

almacenamiento y la decisin de qu y cundo comprar, debe considerar los

costos que estos representan. En conclusin, la disponibilidad de los productos

en el momento oportuno dependen del gestor de estantes (stocks, por si

nombre en ingls) y del de compras, y la rapidz en la entrega y la fiabilidad

dependen de una correcta gestin de almacenes. Estos tres elementos son los

que, en ltima instancia, configuran el servicio al cliente.

3.1.3 Gestin de Inventarios

Para el inventario (existencias o el anglicismo stocks), hay tambin

definiciones de varios autores. Para el presente trabajo, se asume el de Ortiz

(2004), que considera inventario al conjunto de recursos que son capaces de

25

satisfacer una necesidad y se encuentran almacenados, en espera de que se

produzca la demanda para satisfacerla.

Cualquier empresa, grande, mediana, o pequea, sea productiva o de

servicios, necesita de inventarios para su continuidad. As, el inventario es un

activo importante en la empresa, que al controlarse con eficiencia, se convierte

en un factor productivo. Una administracin eficz y eficiente de los inventarios

es esencial para el xito de las organizaciones, dados los valores que el

inventario representa y su impacto en la operacin diaria.

Ortiz (2004) realiza una discusin pormenorizada de la comprensin de

varios autores sobre la correcta gestin de inventarios, y su conclusin, que se

comparte en este trabajo, es que la gestin de inventarios se trata de un

proceso de toma de decisiones, cuyo objetivo es lograr la satisfaccin del

cliente al menor costo posible o a un costo econmicamente razonable para la

organizacin. Para lo cual, se deben dar respuesta a los siguientes problemas

de decisin:

a) Qu artculos deben incluirse en las existencias del almacn.

b) Qu cantidad de artculos deben solicitarse cada vez.

c) Cundo se debe solicitar el pedido.

d) Qu tipo de sistema de revisin de inventario se debe utilizar.

Las dificultades para la toma la decisin no son pocas, ya que se deben

enfrentar incertidumbres (la demanda, el plazo de entrega de los

suministradores), junto con implicaciones econmicas directas para la

organizacin, como los niveles de servicios requeridos por los clientes, el

26

adecuado balance entre stos y los costos, las capacidades de

almacenamiento y el nivel de financiacin con que cuenta la organizacin para

ello.

Existen diferentes modelos cuantitativos de inventarios desarrollados por

los estudiosos del tema durante varias dcadas, que permiten gestionar

eficientemente los inventarios en las organizaciones, a partir de establecer

polticas ptimas o econmicamente ventajosas para el manejo de los mismos.

El establecimiento de dichas polticas es, bsicamente, un proceso de toma de

decisiones que intentan dar respuesta a tres preguntas claves:

a) Cunto pedir => El tamao del pedido.

b) Cundo pedir => En qu momento realizarlo.

c) A qu costo => Mnimo para el sistema de inventario de que se trate.

3.2 Plan Para Cada Parte

Para introducir un sistema de este tipo Harris et al. (2010), se tiene que

entender todo acerca de cada parte: Cmo cada parte es comprada, recibida,

empaquetada, almacenada y entregada a su punto de uso. De hecho, gran

parte de esta informacin existe en su organizacin, pero se almacena en

muchos lugares diferentes bajo el control de muchos directores y

principalmente es invisible. El PFEP es una base de datos vital para la

aplicacin efectiva del movimiento interno y externo de material. El plan es

bueno porque contiene informacin sobre todos los componentes comprados,

partes de trabajo en proceso y productos terminados. Se le concibe como el

27

ADN de las instalaciones. Se puede usar para mltiples tareas, ya sea para

calcular los niveles de inventario adecuado de componentes comprados, los

componentes de trabajo en curso y productos terminados; durante el desarrollo

del sistema de circulacin interna de materiales como una herramienta de

diseo, tamao y aplicar el sistema. Es una base de datos fundamental que se

crea y utiliza ampliamente para desarrollar proveedores en socios, es

fundamental para el desarrollo de proveedores porque nos brinda la

informacin necesaria para comenzar a trabajar con cada uno de ellos, cuando

se utiliza correctamente, es una herramienta central para una aplicacin eficaz

y exitosa.

Las etapas para su desarrollo son las siguientes:

a) Desarrollo de un plan para cada parte.

b) Construir el mercado de artculos comprados.

c) Diseo de rutas de entrega.

d) Aplicar seales se extraccin.

e) Continuamente mejorar el sistema.

La figura 3.1 muestra las etapas del plan para cada parte y la

organizacin de los temas de apoyo a cada una de las etapas.

28

Figura 3.1 Etapas del Plan Para Cada Parte(PFEP).

3.2.1 Etapa 1.- Desarrollar un Plan Para Cada Parte (PFEP)

El primer paso segn Harris (2009), en la creacin de un sistema de

manejo de material ligero para piezas adquiridas es recopilar toda la

informacin de piezas necesarias en un solo lugar. Esta hoja de clculo o base

de datos fomenta la reduccin de inventario preciso y controlado y es la base

para la mejora continua del sistema de manejo de material. Es el primer paso

porque utilizar estos datos en otras medidas, como configurar el mercado de

piezas adquiridas y establecer seales de extraccin. Para crear la base de

datos, se necesita reunir informacin esencial sobre cada nmero de parte,

29

refaccin y herramienta, tales como descripcin, proveedor, precios, marcas,

ubicacin del proveedor, la tasa de uso, ubicaciones de almacenamiento, punto

de uso, tamao del contenedor, as como otros datos clave.

La mayora de bases de datos comienzan con una hoja de clculo de

Excel. Despus pueden migrar los datos en una base de datos de Access,

pero es importante utilizar una herramienta que es fcil de usar y tiene

capacidades de clasificacin. Despus de seleccionar la aplicacin, el siguiente

paso es cargar los datos en el elemento ms pequeo posible. Por ejemplo, no

ponga un contenedor de altura, longitud y ancho de una columna. Crear una

categora separada para cada dimensin (ancho, altura y longitud). Se trata de

informacin crtica para el diseo de lugares de almacenamiento de

informacin. Asimismo, se evita colocar direcciones de proveedores en una

columna.

Comenzar a llenar con datos de partes de una celda. Agregar datos

celda por celda para todas las celdas en la secuencia de valor. En ltima

instancia, incluir informacin completa sobre cada parte en toda la instalacin.

Instalaciones ms pequeas que tienen slo uno o dos flujos de valor simple

pueden ser capaces de desarrollar y completar desde el principio con

informacin de partes de la planta entera.

Para instalaciones ms grandes, es importante comenzar con un alcance

que puede administrar. Quienes intentan desarrollar el PFEP para grandes

instalaciones con muchos flujos de valor a la vez y el riesgo de no conseguir el

proyecto terminado. O peor an, toman atajos que comprometen la calidad de

30

los datos. Es mucho ms fcil comenzar con poco y expandir su xito inicial

que superar su cabeza, fallan y tienen que empezar de nuevo o simplemente

renunciar. Establecer el PFEP con la vista puesta en el futuro.

El mantenimiento de la misma no consume mucho tiempo, pero tienes

que nombrar un gestor. Esta es la nica persona en el taller que puede cambiar

y actualizar el documento. Cuando hay demasiadas personas con la capacidad

para cambiar de un documento, la informacin va a sufrir. El administrador no

es a menudo un trabajo a tiempo completo. Se toma normalmente slo 10 a 30

minutos diarios dependiendo del tamao de su taller. Una vez cuidadosamente

establecido, llena la informacin sobre piezas y correctamente administrado, le

permite: Comenzar a crear un sistema de manejo de material ligero y

posteriormente desarrollar rutas de entrega, almacenar datos actuales

pertinentes en todas las partes en una ubicacin central, ordenar datos de

piezas de diversas categoras, tales como: el tamao del contenedor, la

ubicacin del proveedor y el uso, y proporcionar una respuesta rpida a las

preguntas de las operaciones relativas a piezas y proveedores.

3.2.1.1 Efectos de Retener el Inventario (Effect of inventory holding)

Ahmed-Said et al. (2010) afirman que la heurstica codiciosa se puede

utilizar para solucionar problemas de la localizacin de la facilidad evaluando

cada localizacin individualmente y eligiendo el que est con el impacto ms

grande en el valor objetivo. Proporcion un esquema heurstico de la solucin

basado en la programacin dinmica para un problema habilitado de la

31

asignacin de la localizacin que modelaron como un mezclado entero de

programacin lineal (MILP, por sus siglas en ingls, Mixed-integer linear

programming) donde las instalaciones fueron situadas a lo largo de una lnea.

Consideraba el problema probabilstico de la localizacin del cliente.

Proporcionaron un acercamiento heurstico para solucionar un problema

habilitado puro de la localizacin de la multi-facilidad que no considera la

asignacin de la demanda.

3.2.1.2 Distribucin de la Programacin con Objetivos Mltiples

(Distribution Scheduling with Multiple Objectives)

Cakici et. Al. (2010) Mencionan en su investigacin que los costos y los

porcentajes de disponibilidad son dos objetivos principales del inters en una

cadena de fuente tpica. Ambos objetivos se pueden optimizar mejor por los

modelos de colaboracin de la toma de decisin.

La carencia de la integracin rinde a las ineficacias substanciales y, por

lo tanto, al funcionamiento total pobre del sistema. Especialmente en industrias

de la hacer-a-orden, los tiempos de espera son cortos y el inventario limitado se

lleva a cabo en la cadena de fuente. Por lo tanto, la produccin y las

operaciones de distribucin coordinada llegan a ser ms cruciales para los

requisitos de satisfaccin de la entrega del tiempo de funcionamiento sin

almacenaje intermedio.

32

En una situacin, los plazos de expedicin de resolver consideraciones

del servicio y oportunidades de la consolidacin de reducir costos del transporte

son afectados altamente por planes de servicios.

Motivado por el hecho de que un nmero de aumento de compaas

ahora est adoptando modelos del negocio de la hacer-a-orden, estudiamos el

problema de optimizar porcentajes de disponibilidad de cliente y costes de

distribucin totales en un ambiente integrado de la produccin y de la

distribucin. Los porcentajes de disponibilidad de cliente son medidos por

tardanza cargada, donde est la diferencia la tardanza positiva entre el plazo de

expedicin de un trabajo y la fecha debida. Las rdenes son recibidas por un

fabricante, procesadas en una sola cadena de produccin, y entregadas

directamente a los clientes por los vehculos habilitados sin visitar ningunas

otras localizaciones.

3.2.2 Etapa 2. Construir el Mercado de Artculos Comprados

Harris (2009), dice que el mercado mantiene controlados los niveles de

piezas adquiridas en una ubicacin central en lugar de almacenar en

ubicaciones dispersas a lo largo de la instalacin.

Piezas clave de informacin necesaria para crear el mercado, incluyen

determinar el nivel mximo de inventario a mantener, el nivel de inventario

mnimo y cunto espacio para ofrecer en el mercado para estantes o tarimas,

dependiendo del volmen y tamao de las piezas. Tambin debe establecer

normas para el funcionamiento del mercado, tales como un sistema de

33

direccin, procedimientos para reaccionar a exceso de unidades enviadas por

proveedores, procedimientos para reaccionar cuando se alcanza el nivel de

inventario mnimo y un mtodo para cargar y recoger partes manteniendo una

secuencia por orden de primera.

3.2.2.1 Consideraciones para Planear los Almacenes

En el sistema total de manejo de materiales, Roux (2009) dice que el

almacenamiento incluye instalaciones, equipo, personal y tcnicas requeridos

para recibir, almacenar y embarcar materia prima, productos en proceso y

productos terminados. Las instalaciones, equipo y tcnicas para

almacenamiento varan mucho segn la naturaleza del material que se va a

manejar.

Las caractersticas del material como tamao, peso, durabilidad,

duracin (vida) en estantera y tamao de los lotes son factores a tomar en

cuenta para el diseo de un sistema de almacenamiento y para resolver los

problemas relacionados.

Los aspectos econmicos tambin son muy importantes en el diseo de

sistemas de almacenamiento. Se incurre en costos de almacenamiento y retiro,

pero no agregan ningn valor a los productos. Por tanto, la inversin en equipo

para almacenamiento y manejo y la superficie destinada a ello se deben basar

en la minimizacin de los costos unitarios de almacenamiento y manejo.

Otros factores que deben considerarse al disear sistemas de

almacenamiento incluyen el control de tamao del inventario y la ubicacin,

34

medidas respecto a la inspeccin de la calidad, medidas relativas a la seleccin

y empaquetamiento, apilamiento para recibir y embarcar, nmeros apropiados

de andenes para embarcar y recibir, y mantenimiento de registros.

El objetivo de la planeacin de los almacenes es suministrar espacio y

equipo para contener y proteger los artculos hasta que se utilizan o embarcan,

en la forma que sea ms eficiente en costo. El logro eficiente de las actividades

de almacenamiento depende de una planeacin minuciosa.

3.2.2.1.1 Tipo y Nmero de Materiales

El tipo y nmero de materiales que se van a almacenar y manejar

constituyen la base para planear los almacenes. Las caractersticas fsicas del

material, en gran parte determinan los mtodos para almacenamiento y manejo.

Los factores fsicos incluyen dimensiones, peso, forma y durabilidad.

Como primer paso en la planeacin de los almacenes, hay que identificar

todos los materiales que se almacenarn y sus caractersticas fsicas.

Se debe establecer la cantidad de cada material que se va a almacenar.

El planeador puede necesitar ayuda del gerente de ventas en cuanto a niveles

de inventario de productos terminados y del gerente de produccin a fin de

establecer los niveles de materia prima y artculos en proceso. Los factores

como el consumo estacional, cambios en la mezcla de productos y rotacin

esperada de inventarios, influyen en la determinacin de niveles de inventarios.

Una vez determinado el nivel de inventario de cada artculo almacenado,

se selecciona una unidad de almacenamiento, la cual es el nmero mnimo de

35

artculos que se almacenan como unidad. Los ejemplos son un refrigerador en

su empaque individual, una tarima que contiene 20 cajas de artculos enlatados

o un atado de tubos. La unidad de almacenamiento se suele seleccionar de

acuerdo con las caractersticas fsicas del material, el equipo disponible para

manejo y almacenamiento, la cantidad y la forma en la cual se recibe o

embarca el material.

Meyers (2006) menciona que la poltica de inventario podra ser tan

sencilla como proporcionar espacio durante un mes para el suministro de

materias primas, trabajos en proceso y bienes terminados. Una unidad de

almacenamiento puede ser mayor que una unidad para embarque o una unidad

de produccin. Hay que establecer tambin el nivel de servicio del

almacenamiento en operaciones para surtir pedidos.

Los factores que influyen en los niveles mnimos de unidades para surtir

pedidos incluyen cantidad, volmen y las caractersticas fsicas ya citadas. Por

ejemplo, los tornillos para lmina pueden ser suficientes para tres meses,

mientras que la existencia de artculos enlatados y empacados ser apenas

para 8 horas.

3.2.2.1.2 Equipo para Almacenamiento

Despus de establecer las unidades y niveles de almacenamiento de

inventarios para reserva y para surtir pedidos, se hace la seleccin del equipo

para almacenamiento. En la seleccin de equipo para un edificio existente, hay

que tener en cuenta las restricciones de la construccin. El equipo para

36

almacenamiento debe ser compatible con la capacidad de carga de los pisos,

altura libre debajo de rociadores contra incendio y acero estructural,

espaciamiento entre columnas y la ubicacin de andenes para recibo y

embarque, etc.

Las caractersticas de la unidad de almacenamiento, como tarimas,

tambores, atados, etc., determinan el tipo de equipo necesario. Los niveles de

inventario que se deben mantener determinan el nmero de unidades del

equipo de almacenamiento. Las caractersticas de los materiales y su volmen

de movimiento son factores decisivos en la seleccin del equipo para manejo

de materiales.

Por lo general, el equipo para almacenamiento, consiste en estanteras

(racks, por su nombre en ingls) para usos generales o especiales, de altura,

fondo y capacidad de carga variables. El piso del almacn se puede utilizar en

parte o en su totalidad en vez de equipo. Las unidades de almacenamiento,

como tarimas con productos enlatados empacados, que tienen rigidez y

estabilidad para soportar otras hileras, se suelen apilar en el piso. Los rollos y

bobinas de papel o acero se almacenan sobre un extremo (de pie). Cuando hay

muchas unidades de almacenamiento que tienen rigidz y resistencia, se

suelen apilar en el piso.

Las unidades de almacenamiento pesadas o voluminosas y carentes de

rigidz y cuyo nmero es pequeo se almacenan mejor en estanteras. Las

unidades de almacenamiento pequeas, como relojes de pulsera o tornillera se

almacenan en estanteras y casilleros.

37

3.2.2.2 Decisiones de los Inventarios

Los objetivos de la administracin de inventarios, polticas y decisiones

deben ser consistentes con los objetivos generales de la organizacin y ser

consistentes con mercadotecnia, finanzas y los objetivos de servicios. La

decisin de los inventarios est entrelazada con la planeacin de la capacidad

tambin como en la ejecucin y control de las fases de la administracin de

operaciones. Engloba los principios, conceptos y tcnicas para decidir: Qu

ordenar, cunto ordenar, cundo es necesario, cmo y dnde almacenarlo.

3.2.2.2.1 Estructura de Costo de Inventario

Muchos problemas de decisin de inventario se pueden resolver

mediante la utilizacin de criterios econmicos. Sin embargo, uno de los

prerrequisitos ms importante es entender la estructura del costo. Las

estructuras del costo de inventario incorporan los cuatro siguientes tipos de

costo:

a) Costo del artculo.- Este es el costo de comprar y producir los artculos

individuales del inventario.

b) Costo de ordenar.- El costo de ordenar est relacionado con la

adquisicin de un grupo o lote de artculos. Este costo incluye la

mecanografa de la orden de compra, la expeditacin de la orden, los

costos de transporte, los costos de recepcin y los costos de

comparacin.

38

c) Costo de inventario o conservacin.- Los costos de inventario o

conservacin estn relacionados con la permanencia de artculos en

inventario durante un periodo. El costo de conservacin usualmente se

carga como un porcentaje de valor por unidad en el tiempo. En la

prctica los costos de conservacin estn generalmente en el rango de

15 al 30% al ao.

d) Costo de inexistencia.- El costo de inexistencia refleja las

consecuencias econmicas de no tener los artculos disponibles cuando

se requieren. Puede haber cierta prdida de plusvala o de negocios

futuros asociada a cada pedido debido a que el cliente tiene que esperar.

Esta prdida de oportunidad se contabiliza como un costo de

inexistencias. Cuando se pierde la venta si no se tiene el material listo.

Se pierde la ganancia que representa la venta, y la plusvala en la forma

de ventas futuras se puede perder tambin.

3.2.2.2.2 Administracin de la Demanda

Es una actividad importante ya que relaciona al proveedor con el cliente,

y en funcin de esto sincroniza el suministro. Mediante la administracin de la

demanda se recopilan y coordinan todas las demandas potenciales que se

plantean a la capacidad de produccin. Esta actividad administra las

interacciones diarias entre los clientes y la compaa.

La administracin de la demanda comprende el pronstico, el registro de

los pedidos, las fechas de promesa de entrega de estos, el servicio a clientes,

39

distribucin fsica y otras actividades relacionadas con el contacto con el

cliente.

Una distincin crucial en la administracin de inventarios es si la

demanda es independiente o dependiente. La demanda independiente es

influenciada por las condiciones del mercado fuera del control de operaciones;

es por lo tanto independiente de las operaciones. Los inventarios de productos

terminados y las partes de repuesto para reemplazo generalmente tienen una

demanda independiente. La demanda dependiente est relacionada con la

demanda de otro artculo y el mercado no la determina en forma independiente.

Cuando los productos estn formados de partes y ensambles, la demanda de

estos componentes depende de la demanda por el producto final.

Conforme se utilizan las existencias, se reponen con objeto de tener

materiales a la mano para los compradores, entonces un inventario comienza a

dar vueltas, s finca un pedido por ms material y el inventario se repone. Para

artculos de demanda independiente se utiliza una filosofa de requerimientos,

la cantidad de existencia ordenada se basa en requerimientos por artculos de

nivel ms alto, conforme se empieza a rotar, no se ordena inventario adicional

de materia prima o de producto en proceso. Se solicita ms material

nicamente conforme lo requiere la necesidad de otros artculos de mayor nivel

o finales.

40

3.2.2.2.3 Tcnicas de Administracin de Pedido

a) Cantidad econmica de pedido.- Chris Harris desarroll la famosa

formula de cantidad econmica del pedido (EOQ, por sus siglas en ingls,

Economic Order Quantity). Posteriormente, esta frmula gan una gran

preferencia en la industria a travs de los esfuerzos de un consultor apellidado

Wilson. La EOQ y sus variaciones son todava utilizadas ampliamente en la

industria para el manejo del inventario con demanda independiente.

La derivacin del modelo EOQ se basa en las siguientes suposiciones:

La taza de demanda es constante, recurrente y conocida, el tiempo de entrega

es constante y se conoce, no se permiten inexistencias, el material se adquiere

o produce en grupos o lotes y el lote se coloca en el inventario todo a su vez, se

utiliza una estructura de costo especfica de la siguiente manera: El costo

unitario de artculos es constante y no existen rebajas por compras grandes, el

artculo es un producto singular; no existe interaccin con otros productos.

Bajo las siguientes suposiciones, el nivel de inventario en el tiempo se

muestra en la figura 3.2 Ntese en la figura un perfecto patrn de diente de

sierra, debido a que la demanda es constante y los artculos son adquiridos en

tamaos fijos de lotes. Al seleccionar el tamao del lote, existe un punto de

sesgo entre la frecuencia de compra y el nivel de inventario. Lotes pequeos

producen compras frecuentes pero un nivel promedio bajo de inventario. Si se

adquieren lotes ms grandes, la frecuencia de compra disminuir pero se

llevar ms inventario.

41

Figura 3.2 Tamao Econmico de Pedido

Esta compensacin entre frecuencia de compra y nivel de inventario se

puede representar por una ecuacin matemtica que utiliza los siguientes

smbolos, expresados en pesos mexicanos:

D = Tasa de demanda, unidades al ao.

S = Costo de fincar un pedido, o costo de colocacin, pesos por orden.

C = Costo unitario, pesos por unidad.

I = Tasa de inters por llevar el inventario, porcentaje del valor en pesos

al ao.

Q = Tamao del lote, unidades

TC = Total del costo de ordenar + el costo de llevar el inventario, pesos al

ao.

(3,1)

El costo anual de compra es = (costo por pedido)(pedidos al ao)

En la ecuacin anterior D es la demanda total en un ao, el producto se

adquieren una cantidad de Q unidades a la vez; entonces D/Q ordenes o

42

pedidos se colocan en un ao. Esto se multiplica por S, el costo de colocar una

orden.

El costo anual de llevar el inventario es:

(3,2)

En esta ecuacin, el inventario promedio es Q/2. Un mximo de Q

unidades es llevado conforme lleva un lote; la cantidad mnima que se lleva es

de 0 unidades. Dado que la existencia es utilizada a una tasa constante el

inventario promedio es Q/2.

La tasa de llevar el inventario al ao multiplicada por el costo unitario C

da como resultado el costo de conservar una unidad en inventario durante un

ao. Esta carga unitaria multiplicada por el nivel promedio de inventario resulta

en el costo total de llevarlo durante un ao.

El costo total del inventario es entonces:

Costo total al ao = costo de compra al ao + costo de inventario al ao.

(

) (

)

(3,3)

Ballou (2004) muestra la figura 3.3 que es una grfica de TC contra Q, en

la que se representa cada componente de TC en forma separada junto con el

total. Conforme Q aumenta, la componente del costo de compra disminuye

43

debido a que se colocan menos pedido al ao; la componente del costo de

inventario aumenta debido a que se conserva ms inventario promedio.

Entonces, los costos de compra y de llevar el inventario se compensan;

una disminuye en tanto que la otra aumenta. Debido a esta oblicuidad, la

funcin TC tiene un mnimo. Encontrar el valor de Q que minimiza TC es un

problema clsico en clculo. Se toma la derivada de TC, se iguala a 0 y

entonces se resuelve para Q.

Figura 3.3 Costo Total de Inventario.

(3,4)

Esta ecuacin es la cantidad clsica econmica de pedido, la que

minimiza el costo de operacin del inventario. A pesar de que se ha

minimizado el costo sobre una base anual, se puede utilizar cualquier unidad de

tiempo siempre que las tasas de demanda e inters sean compatibles.

44

La frmula EOQ tiene muchas limitaciones. Algunas seran las

siguientes:

1) Se supone que la demanda es constante, mientras que en muchas

situaciones reales la demanda vara sustancialmente.

2) Se supone que el costo unitario es constante, pero la prctica con

frecuencia existen descuentos en la compra de grandes cantidades.

3) Se supone que el material en el lote llega completo, pero en algunos

casos el material se coloca dentro del inventario en forma continua.

4) Se asume un solo producto pero en algunas veces se compran artculos

mltiples a un solo proveedor y todos se embarcan al mismo tiempo.

5) Se supone que el costo de colocacin es fijo cuando de hecho con

frecuencia se puede reducir.

An cuando la frmula EOQ se deriva de suposiciones bastante

restrictivas, en la prctica es una aproximacin til.

b) Sistema de revisin continua.- En la prctica una de las

limitaciones ms serias del modelo EOQ es la suposicin de demanda

constante. Se eliminar esta suposicin y se aceptar la demanda aleatoria. El

resultado ser un modelo lo suficientemente flexible para utilizarse en la

prctica en la administracin de inventario con demanda independiente. Todas

las otras suposiciones de la EOQ con excepcin de la demanda constante y las

no inexistencias seguirn aplicndose. Se asumir adems que el nivel de

material almacenado se revisa en forma constante.

45

En el trabajo de inventarios, las decisiones de reordenar el material en

almacn se basan en las cantidades totales a la mano ms las que son objeto

de una orden. El material de una orden se contabiliza de la misma manera que

el material que se tiene a la mano para decisiones de recompra debido a que el

primero est programado para llegar, aun cuando no se vaya a producir ms.

El total del material de una orden y el que se tiene a la mano recibe el nombre

de posicin de existencias (o existencias disponibles).

Se debe tener cuidado respecto a este punto. Un error comn en los

problemas de inventario es el no considerar las cantidades que ya se incluyeron

en una orden.

En un sistema de revisin continua, la posicin de las existencias se

monitorean despus de cada transaccin (o en forma continua) Cuando la

posicin de la existencia cae por debajo de un punto de orden predeterminado

(o punto de reorden), se coloca una orden por una cantidad fija. Dado que esta

cantidad es fija, el tiempo entre rdenes variar dependiendo de la naturaleza

aleatoria de la demanda. Al sistema de revisin continua se le llama algunas

veces sistema Q o sistema de cantidad fija de orden.

Una definicin formal de la regla de decisin del sistema Q es como

sigue: revisar continuamente la posicin de la existencia (material en existencia

a la mano ms el material ordenado). Cuando la posicin de la existencia cae

por debajo del punto de reorden R, se ordena una cantidad fija Q.

Una grfica de la operacin de este sistema se presenta en la Figura 3.4,

la posicin de la existencia cae en una forma irregular hasta que alcanza el

46

punto de reorden R, donde se coloca una orden por Q unidades. La orden se

recibe posteriormente despus de un tiempo de entrega L y entonces se repite

el ciclo de utilizacin, reorden y recepcin de material.

El sistema Q se determina completamente mediante el uso de dos

parmetros Q y R. En la prctica, estos parmetros se fijan utilizando ciertas

suposiciones para simplificacin. Primero, Q se hace igual al valor EOQ,

haciendo uso de la demanda promedio para D. En modelos ms complicados,

Q y R se deben determinar simultneamente. Sin embargo, al utilizar la frmula

EOQ para Q, se puede decir que es una aproximacin razonabl e en la medida

que la demanda no sea demasiado incierta.

Q: Cantidad solicitada

L: Plazo de entrega

R: Punto de reorden

S`: Almacenamiento de seguridad

Figura 3.4 Sistema de Revisin Continua.

47

El valor de R se puede basar en la probabilidad, ya sea en el costo de

inexistencia o en la probabilidad de inexistencia. No obstante, los clculos en

los que se utiliza el costo de inexistencia se complican demasiado

matemticamente y el costo de inexistencia es difcil de estimar de cualquier

manera, por lo tanto, generalmente se utiliza la probabilidad de inexistencia

como una base para determinar R.

Un trmino ampliamente utilizado en la administracin de inventarios es

el nivel de servicio, el cual es el porcentaje de demandas del comprador y que

se satisfacen con material proveniente del inventario. Un nivel de servicio del

100% representa entonces la satisfaccin de todos los requerimientos del

comprador con material de inventario. El porcentaje de inexistencia es igual a

100 menos el nivel de servicio.

Se tienen varias formas diferentes de expresar el nivel de servicio:

1) El nivel de servicio es la probabilidad de que todos los pedidos sean

surtidos con el material almacenado durante el tiempo de entrega del

reabastecimiento de un ciclo de reorden.

2) El nivel de servicio es el porcentaje de la demanda que se satisface con

material almacenado durante un periodo determinado (por ejemplo, un

ao).

3) El nivel de servicio es el porcentaje de tiempo que el sistema tiene

material disponible.

48

Cada una de estas definiciones de nivel de servicio conduce a diferentes

puntos de reorden. Adems, se debe decir que es lo que cuenta: los clientes,

las unidades o las ordenes, y cuando se aplica cualquiera de estas definiciones.

Por simplicidad, se utilizar la primera definicin de nivel de servicio.

Para otras definiciones de nivel de servicio, el punto de reorden se basa en la

nocin de una distribucin de probabilidad de la demanda durante el tiempo de

entrega. Cuando se ha colocado una orden, el sistema de inventario queda

expuesto a inexistencias hasta que la orden llega. Dado que el punto de

reorden es usualmente mayor que cero, es razonable suponer que el sistema

no agotar las existencias a no ser que se haya colocado una orden. El nico

riesgo de inexistencia es durante el tiempo de entrega de la reposicin.

En la figura 3.5 se presenta una distribucin comn de probabilidad de

demanda independiente durante el tiempo de entrega. El punto de reorden en

la figura se puede colocar lo suficientemente alto para reducir la probabilidad de

inexistencia a cualquier nivel deseado, sin embargo, al calcular esta

probabilidad, ser necesario conocer la distribucin estadstica de la demanda

durante el tiempo de entrega. Esta suposicin es bastante realista como

referencias para muchos problemas de inventarios con demanda

independiente.

El punto de reorden se define como sigue:

(3,5)

49

Donde:

R = punto de orden

m = demanda media (promedio) durante el tiempo de entrega

s = inventario de seguridad.

Figura 3.5 Distribucin de la Probabilidad de la Demanda

c) Sistema de revisin peridica.- En algunos casos la posicin

de existencias de refacciones se revisa peridicamente ms que en forma

continua. Supngase que un proveedor nicamente aceptar rdenes y har

entregas en intervalos peridicos, por ejemplo, cada dos semanas. En este

caso, la posicin de existencias se revisa cada dos semanas y s finca una

orden si se requiere material.

En un sistema de revisin peridica, la posicin de existencia se revisa a

intervalos fijos. El nivel objetivo se fija para cubrir la demanda hasta la siguiente

revisin peridica ms el tiempo de entrega del embarque. El sistema de

revisin peridica se conoce tambin con el nombre de sistema P de control de

50

inventario, el sistema de intervalo-orden-fijo, el sistema periodo-orden-fijo o

simplemente el sistema peridico.

3.2.2.2.4 Nivel de Servicio y Nivel de Inventario

Existe una relacin amplia entre nivel de servicio y el nivel de inventario,

en la administracin de inventarios con demanda independiente, una de las

consideraciones clave es el nivel de servicio al cliente. Pero los niveles de

servicio al cliente deben estar equilibrados con la inversin en inventarios, ya

que niveles altos de servicio al cliente requieren mayores inversiones en

inventario.

La relacin entre el nivel de servicio y nivel de inventario ayuda a

determinar las rotaciones apropiadas de inventario. Supngase que se

compara una empresa a lo largo del tiempo y hoy en da la rotacin es baja.

Esta rotacin baja puede explicarse ya sea por niveles de servicio ms alto o

por diferentes costos de orden y conservacin de inventarios. El administrador

debe considerar ms all de la rotacin y considerar la poltica del nivel de

servicio o la estructura de costo inherente a la situacin.

3.2.3 Etapa 3.- Diseo de Rutas de Entrega

Harris (2009), menciona que un sistema de manejo de material magro

debe entregar materiales al alcance de los usuarios. Este paso implica

identificar pasillos de entrega, seleccionar un mtodo de transporte, determinar

los puntos de entrega de la ruta y paradas, y crear el tamao correctamente de

51

estantes de gravedad de uso en los puntos de entrega. Los estantes de

gravedad incluyen controladores de materiales para deslizar todos los

materiales a utilizar para el alcance de los usuarios dentro de las reas donde

se brinda el servicio. Controladores para llenar los estantes desde el exterior,

para que no interrumpan a los usuarios.

Concepto de Supermercado y araa de agua

Dos conceptos esbeltos son introducidos con manufactura esbelta (Lean

Sigma, por su nombre en ingls), estos son las funciones de supermercado y el

araa de agua (waterspider, por su nombre en ingls). El supermercado es un

concepto de almacn de material que hizo su debut en Japn, cuando varios

antepasados hicieron sus primeros viajes a U.S.A. en los 70s y 80s. Ellos

estuvieron asombrados por la habilidad, con la cual los supermercados

americanos provean comida y otros productos del hogar a clientes, de acuerdo

a la demanda. Toda la noche los estantes deban ser abastecidos para los

clientes del da siguiente.

El segundo concepto que se adopt fue el de araa de agua; en Japn

existe una araa que es similar a nuestra araa de agua, que patina a lo largo y

lo alto del agua. Estos nidos de araas estn entre las rocas bajo el agua en

estanques, lagos y arroyos de Japn, como una defensa contra los predadores.

El araa de agua captura burbujas de aire en sus piernas y nada hacia abajo a

sus nidos para proveer el oxgeno necesario a sus hijos.

52

El araa de agua en la figura 3.6 hace rondas una vez por hora para

proveer a los trabajadores de los materiales necesarios, desde el

supermercado a las celdas. Este frecuente reabastecimiento de grandes

cantidades de materiales, minimiza el espacio de piso requerido para