Documente Academic

Documente Profesional

Documente Cultură

172 341 1 SM

Încărcat de

Fabio ChavezTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

172 341 1 SM

Încărcat de

Fabio ChavezDrepturi de autor:

Formate disponibile

18

energtica Vol. XXV, No. 1/2004

APLICACIONES INDUSTRIALES

EFECTOS DE LOS GASES

PRODUCTO DE LA

COMBUSTIN EN LOS

GENERADORES DE VAPOR

Manuel Pl Duport

RESUMEN /ABSTRACT

En el trabajo se presentan recopilados, los efectos de ensuciamiento y corrosin que provocan en un

generador de vapor acuotubular los gases productos de la combustin de combustibles lquidos,

explicndose los mecanismos mediante los cuales ocurren tanto en las zonas de alta temperatura

como en las de baja temperatura.

This paper presents gathering of the dirty and corrosion effects of flue gas from liquid fuels, also its

explained the process by means of which happen in high and low temperature surfaces in steam water

generator

19

INTRODUCCIN

Los efectos que provocan en los generadores de vapor

los gases productos de la combustin, aunque en gene-

ral son procesos conocidos, es difcil encontrarlos re-

copilados en la literatura especializada y adems expli-

cados con cierta amplitud. Por esto nos hemos

propuesto con este trabajo brindar la oportunidad a

aquellos interesados de contar con un material que ofrez-

ca esa posibilidad.

OBJ ETIVOS DEL TRABAJ O

1. Analizar los efectos negativos que provocan los

gases de la combustin de fuel oil en las diferentes zo-

nas de un generador de vapor acuotubular.

2. Describir los mecanismos mediante los cuales esto

ocurre.

3. Explicar la influencia que en ello tiene la compo-

sicin del combustible empleado.

4. Explicar las acciones y mtodos principales para

evitar o disminuir estos efectos.

Durante el funcionamiento de un generador de vapor,

debido a los productos que se forman durante la com-

bustin del combustible se produce el ensuciamiento y

la corrosin de las superficies de intercambio de calor

del mismo. Estos efectos perjudiciales dependen de

varios factores entre los que se encuentran: la composi-

cin del combustible, (incluyendo los materiales extra-

os que acompaan a los combustibles), la calidad de

la combustin, el diseo y los elementos constructivos

del hogar y dems componentes del generador, as como

el tratamiento que recibe el combustible en el sistema

de precombustin.

El ensuciamiento de las superficies de calentamiento se

debe a la deposicin de cenizas y holln en las mismas y

provoca deficiencias e inseguridad en el trabajo del

equipo. Por otro lado la corrosin, que al igual que las

deposiciones tiene lugar en las zonas de alta temperatu-

ra y baja temperatura del generador de vapor, se pro-

duce por diferentes mecanismos que en la prctica es-

tn ntimamente ligados a los tipos de deposiciones que

se producen, es decir a los compuestos que contienen

las cenizas y a la temperatura que en cada zona alcan-

cen los gases y las superficies del metal.

Haremos referencia por separado al ensuciamiento y a

la corrosin aunque en realidad son fenmenos que

ocurren simultneamente y estn ntimamente ligados

DESARROLLO

Aunque en general muchos aspectos que a continua-

cin referimos son comunes para diferentes combusti-

bles, haremos referencia fundamentalmente a los efec-

tos causados durante la combustin del fuel-oil que es

el combustible ms ampliamente usado en los genera-

dores de vapor en nuestro pas.

Para comprender mejor los fenmenos a los que nos

referiremos en lo adelante, expondremos a continua-

cin los diferentes elementos que pueden formar parte

de los principales tipos de combustibles. En el combus-

tible existen materiales extraos definidos como ceni-

zas que se combinan con el oxgeno dando lugar a la

formacin de compuestos que a su vez pueden combi-

narse entre s, pero su oxidacin y sucesivas combina-

ciones no se consideran en el clculo de la combustin.

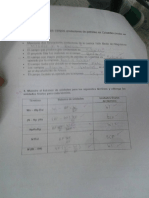

La siguiente tabla puede dar una idea clara de los

elementos presentes en algunos combustibles y los pro-

ductos de su oxidacin.

20

Tabla N

o

1 Elementos presentes en los combustibles fsiles.

ENSUCIAMIENTO DE LAS

SUPERFICIES DE

CALENTAMIENTO

Como se ha mencionado ms arriba las deposiciones

de los diferentes productos de la combustin ocurren

tanto en las superficies de alta temperatura como en las

de baja temperatura. La llamada zona de alta tempera-

tura comprende el horno (incluyendo las paredes de

agua), los sobrecalentadores, y los recalentadores. Para

los generadores de altos parmetros del vapor incluye

el economizador e incluso la parte caliente del calenta-

dor de aire. La zona de baja temperatura comprende el

economizador y los calentadores de aire y se agrega a

ella el ventilador de tiro inducido y la chimenea.

Dos son los aspectos principales que influyen negati-

vamente en el trabajo eficiente y confiable del genera-

dor de vapor:

El bajo coeficiente de conductividad trmica de

los sedimentos que se forman (k =0,08 - 4,0 W/m-K)

lo que conlleva a un bajo coeficiente global de transfe-

rencia de calor.

TIPO DE COMBUSTIBLE PRODUCTO DE LA OXIDACION ELEMENTO

CARBON PETROLE

O

GAS NAT. PRIMAR

IA

SECUNDAR

IA

TERCIARI

A

CARBN X X X CO

CO

2

HIDRGEN

O

X X X H

2

O

AZUFRE X X SO

2

SO

3

NITRGEN

O

X NO

X

OXGENO X

CALCIO X X CaO

SODIO X X Na

2

O

POTASIO X X K

2

O

NIQUEL X NiO

HIERRO X X Fe

2

O

3

Fe

3

O

4

FeO

ALUMINIO X X Al

2

O

3

SLICE X X SiO

4

SiO

3

SiO

2

MAGNESIO X X MgO

TITANIO X TiO

2

VANADIO X V

2

O

3

V

2

O

4

V

2

O

5

BARIO X BaO

MANGANES

O

X MnO

2

MnO

3

Mn

3

O

4

FSFORO X P

2

O

5

0

0

0

21

El incremento de la resistencia aerodinmica de

los conductos de gases, lo cual puede llevar incluso a

limitacin de la carga del generador de vapor por insu-

ficiente capacidad de los ventiladores de tiro inducido.

Por otro lado como se conoce la velocidad de precipi-

tacin de las cenizas es aproximadamente proporcional

a la velocidad, temperatura y concentracin de los cons-

tituyentes de la ceniza en el flujo.

Zona de alta temperatura.

Los sedimentos en esta zona se caracterizan por su gran

adhesividad lo cual est en correspondencia con la

composicin qumica del combustible. Se depositan fun-

damentalmente en los sobrecalentadores y tambin en

los recalentadores. Estos depsitos acompaados de

corrosin son los responsables de las roturas de estos

aditamentos en las calderas de altos valores de la tem-

peratura del vapor.

El contenido de cenizas en el fuel-oil es relativamente

bajo y alcanza valores que oscilan entre 0.02 y 0.3 %,

por lo que su composicin qumica es ms o menos

estable para los diferentes tipos de fuel-oil.

En la siguiente tabla se ofrece la composicin qumica

promedio de la ceniza del fuel-oil.

COMPUESTO %

SiO

2

5,6

Na

2

O 29

CaO 8,1

MgO 2,8

Fe

2

O

3

10,9

V

2

O

5

43,6

Tabla N

o

2: Composicin qumica promedio de la ceniza del

fuel-oil

Para predecir el comportamiento de un combustible las

variables a considerar son las siguientes: Contenido de

cenizas, anlisis de las mismas (especialmente las con-

centraciones de sodio y vanadio), punto de fusin de la

ceniza y el contenido total de azufre.

Durante la combustin del fuel-oil se forman diferentes

xidos entre los que se encuentran los de vanadio: VO,

V

2

O

3

, V

2

O

4

, V

2

O

5

. Por su bajo punto de fusin los

dos ltimos son los que presentan mayor importancia

desde el punto de vista de la intensidad del

ensuciamiento. La combinacin de los xidos: V

2

O

4,

V

2

O

5

y el Na

2

O forma un compuesto denominado

vanadil-vanadato de sodio (eutctico de vanadio sodio,

nombre comn) 5Na

2

O.V

2

O

4

11V

2

O

5

, cuya tempera-

tura de fusin es 540

0

C, el cual se deposita en forma

lquida sobre la superficie de los tubos que sobrepasan

esa temperatura formando una pelcula de gran

adhesividad. Esta pelcula constituye la base para la

adhesin de otras partculas de cenizas, lo cual condi-

ciona el incremento de la temperatura de la superficie

exterior (debido al incremento de resistencia trmica) y

por lo tanto favorece la sedimentacin de los xidos de

vanadio cuya temperatura de fusin es an mayor. Es-

tos sedimentos en las superficies de alta temperatura

tienen adems una elevada resistencia mecnica.

La anterior descripcin ilustra la forma en que se for-

man los sedimentos en las superficies de alta tempera-

tura. Como se observa para conocer la tendencia de un

combustible a formar deposiciones y como se ver ms

adelante a provocar corrosin, es necesario saber cal

es el valor de la temperatura de fusin de los compues-

tos de la ceniza y de la temperatura de la superficie del

lado del fuego. Incrustaciones severas no deben ocurrir

si la temperatura del metal de los tubos no sobrepasa la

temperatura de fusin de los compuestos que constitu-

yen la ceniza y que se han formado durante la combus-

tin.

En el siguiente esquema se representan los compuestos

que tienden a formar los xidos de vanadio al reaccio-

22

nar con los xidos de nquel, de sodio y de hierro y

que suelen ser los principales causantes de las

incrustaciones. Estos compuestos reciben el nombre

de vanadatos:

5Na

2

O.V

2

O

4

.11V

2

O

5

+ Na

2

O.V

2

O

5

V

2

O

3

V

2

O

5

V

2

O

4

NiO Fe

2

O

3

2NiO.V

2

O

5

3NiO.V

2

O

5

Na

2

O

Fe

2

O

3

.2V

2

O

5

Fe

2

O

3

.2V

2

O

5

5NaO.V

2

O

4

.11V

2

O

5

2Na

2

O.V

2

O

5

Na

2

OV

2

O

5

Na

2

O.V

2

O

4

.11V

2

O

5

3Na

2

O.V

2

O

5

Na

2

O. 3V

2

O

5

Na

2

O. 6V

2

O

5

A continuacin se muestra una tabla con los puntos de fusin de algunos de los compuestos antes mencionados

para tener una clara idea de los rangos de temperatura que son permisibles alcanzar sin que se produzca el

inconveniente de la fusin del compuesto con los peligros que esto trae aparejado.

23

NOMBRE COMUN COMPUESTO PUNTO DE FUSION

(

0

F) -- (

O

C)

EUTECTICO DE

VANADIO- SODIO

Na

2

O.V

2

O

5

/

-

5Na

2

O.V

2

O

4

.11V

2

O

5

990 -- 532

PIROVANADATO DE

SODIO

2Na

2

O.V

2

O

5

1148 -- 620

METAVANADATO DE

SODIO

Na

2

O.V

2

O

5

1166 -- 630

PENTOXIDO DE

VANADIO

V

2

O

5

1243 -- 673

TRIOXIDO DE VANADIO V

2

O

3

3580 -- 1971

TETRAOXIDO DE

VANADIO

V

2

O

4

3580 --1971

Tabla N

0

3. Punto de fusin de algunos compuestos de vanadio.

De la misma forma el SO

3

que se forma durante la com-

bustin de los combustibles que contienen azufre puede

reaccionar con los xidos metlicos que se forman

(como son los xidos de Mn, Na, Mg, Fe, Al, Ca, K)

dando lugar a diferentes sulfatos cuyos puntos de fu-

sin pueden estar entre los 618

0

C (para el K

3

Fe (SO

4

)

3

)

y los 690

0

C del NaFe (SO

4

)

3

y los 694 del KFe (SO

4

)

3

aunque algunos pueden ser menores.

En la actualidad la mayora de las calderas son disea-

das para temperaturas del vapor en el rango de 520 a

550

o

C con el objetivo de minimizar depsitos, ya que

con estos parmetros es difcil alcanzar temperaturas

en la superficie del metal de los tubos por encima de la

temperatura de fusin de la mayora de los compuestos

que pueden formarse durante la combustin. No obs-

tante, de acuerdo con algunos de los valores sealados

ms arriba esto no se cumple para todos los compues-

tos, adems a esto debemos aadir que en lneas gene-

rales la temperatura de la superficie del lado del fuego

es de 80 a 100

C ms alta que la del fluido dentro del

tubo (aproximacin vlida sobre todo para tubos de

paredes de agua y sobrecalentadores).

Estimar la temperatura de la superficie del metal es im-

portante porque permite conocer a priori los valores

para los cuales determinados sulfatos, vanadatos,

silicatos u otros compuestos se mantendran en estado

lquido antes que en slido.

La figura N

0

1 muestra esquemticamente el efecto que

tienen los depsitos del lado del fuego sobre la tempe-

ratura.

24

Lado del

fuego

Lado del

agua

325

0

C

245

0

C

Pelcula de Pelcula de

gas agua

TUBO LIMPIO

369

0

234

0

C

TUBO CON

DEPOSITO EN

EL LADO DE

FUEGO

245

o

C

Como se observa para lograr la misma transferencia de

calor en presencia de depsitos se debe aumentar la

temperatura del lado del fuego y esto se logra queman-

do ms combustible con la consecuencia de mayores

costos y riesgos de sobrepasar tanto la temperatura de

fusin de los depsitos as como la temperatura lmite

del metal.

Los ciclos de carga de la caldera tienen gran influencia

sobre la severidad en la formacin de cenizas y su pos-

terior consecuencia. Una unidad que es sobrecargada

est expuesta a tener problemas por ensuciamiento es-

pecialmente si el exceso de aire es muy bajo. En estas

condiciones el horno, el sobrecalentador y el

recalentador pueden saturarse de ceniza.

El soplado en la caldera contribuye a controlar el

ensuciamiento en la zona de conveccin,

sobrecalentadores y recalentadores. Los ciclos de so-

plado deben ser frecuentes para que sean efectivos, es

decir, no permitir que se incremente el espesor de los

depsitos sobre la superficie cuando estn semifundidos.

Zona de baja temperatura.

El ensuciamiento en estas superficies es debido a la de-

posicin en ellas de cenizas y holln producidos durante

la combustin.

Se ha demostrado que la condensacin de vapores de

cido sulfrico y agua, presentes en los gases de la com-

bustin, acelera notablemente el ensuciamiento de es-

tas superficies. Inicialmente aparece sobre la superficie

metlica una pelcula pegajosa (solucin de diferentes

compuestos en cido sulfrico), sobre la cual se adhie-

re una cantidad considerable de cenizas voltiles. En

realidad la temperatura de la superficie del metal para

la cual se observa la mxima intensidad de ensuciamiento

es algo menor que la temperatura del punto de roco.

Esto se debe a que a la temperatura de roco la canti-

dad de condensado sobre la superficie es pequea y no

conduce a una deposicin intensa de cenizas.

Factores que aceleran el ensuciamiento en esta zona

son las paradas y arranques frecuentes as como la dis-

25

minucin de la carga del generador de vapor debido a

que produce una disminucin de la temperatura en el

calentador de aire lo cual provoca que se intensifique la

condensacin de los vapores de cido sulfrico pre-

sente en los gases producto de la combustin.

Experimentos realizados demuestran que para una mis-

ma temperatura de las lminas del calentador de aire

regenerativo tiene lugar un ensuciamiento ms intenso

cuando el coeficiente de exceso de aire es mayor, por

ello un mtodo eficaz para atenuar el ensuciamiento en

las superficies de baja temperatura es el trabajo del

generador de vapor con bajos coeficientes de exceso

de aire ( = 1,031,04).

CORROSIN DE LAS SUPERFICIES

DEL GENERADOR DE VAPOR

Por corrosin se entiende la destruccin del metal de

los tubos como resultado de su interaccin con un me-

dio que puede ser gaseoso, una solucin o una mezcla

de compuestos minerales fundidos. Los productos de

la combustin siempre contienen sustancias que reac-

cionan activamente con el metal, por ejemplo: xgeno,

azufre, vanadio,(sus compuestos), compuestos fundi-

dos de metales alcalinos, etc.

La corrosin como consecuencia de la accin de los

gases producto de la combustin, por la forma y el lu-

gar en que se produce, es conveniente dividirla para su

estudio en dos: Corrosin de las superficies de alta tem-

peratura y corrosin de las superficies de baja tempe-

ratura.

CORROSIN DE LAS SUPERFICIES

DE ALTA TEMPERATURA

Esta corrosin tiene lugar en las superficies que estn

en contacto con gases cuya temperatura sobrepasa los

700

0

C y generalmente incluye la que tiene lugar en los

tubos de las pantallas situadas cerca de los quemadores

y en los tubos de los sobrecalentadores. Analizaremos

a continuacin los principales tipos de corrosin que

ocurren a altas temperaturas en los generadores de va-

por.

A altas temperaturas un agente corrosivo peligroso es

el oxgeno. La superficie metlica se encuentra siempre

cubierta de una fina capa de xido. En un determinado

rango de temperaturas esta capa se encuentra consoli-

dada fuertemente con la masa metlica. Al aumentar la

temperatura del metal, la resistencia y hermeticidad de

la capa de xido disminuye, y a partir de una tempera-

tura determinada, caracterstica para cada metal, la

hermeticidad de la capa comienza a disminuir brusca-

mente, por lo que el oxgeno penetra fcilmente a tra-

vs de ella, difundindose y llegando hasta el metal,

oxidndolo.

En este tipo de corrosin el metal reacciona directa-

mente con el oxgeno combinndose para formar xi-

dos, o sea los productos de la corrosin son el resulta-

do de una combinacin directa entre estos elementos,

por eso a veces se le denomina a esta forma corrosin

qumicamente directa.

Mientras ms compacta o densa sea la malla cristalina

de la capa de xido, ms se dificulta el proceso de difu-

sin del oxgeno a travs de ella y menos intensamente

transcurre el proceso de difusin. Para el acero al car-

bono la corrosin intensa comienza a los 530

0

C.

Para aumentar la resistencia a la oxidacin en el caso

del acero a temperaturas superiores a los 530

0

C es

necesario utilizar elementos aleatorios con el propsito

de que la capa de xidos posea una malla cristalina ms

compacta que la malla de xido de hierro. Es por ello

que la resistencia a la oxidacin de los aceros es deter-

minada por las propiedades de su capa de xido, es

decir su densidad y su resistencia adhesiva con la masa

metlica. Los xidos de cromo poseen mallas cristali-

nas muy densas.

Para que la capa de xido est compuesta de xidos

del elemento aleatorio, este elemento debe oxidarse ms

fcilmente que el hierro. Tal requisito lo cumplimenta el

cromo, as como el silicio y el aluminio.

Por ltimo, puesto que todas las capas de xido permi-

ten en mayor o menor grado la difusin del oxgeno, es

necesario que los iones metlicos del elemento aleato-

rio se difundan ms fcilmente que el hierro hacia la

26

TEORICO-EXPERIMENTALES

superficie de la masa metlica, para absorber el oxge-

no que ha penetrado a travs de la capa de xido. Los

elementos aleatorios que ms fcilmente se difunden en

el acero son el silicio y el aluminio.

Por todo lo anterior, los aceros aleados que poseen

mayor resistencia a la oxidacin son los que contienen

cromo, silicio y aluminio.

El mecanismo de corrosin que ocurre, es un desgaste

acelerado del metal debido a la presencia de oxgeno

en la superficie de ste como constituyente de la ceniza

fundida lo cual provoca la remocin de la capa protec-

tora de xido que cubre el metal.

Este es el mecanismo mediante el cual ocurre la corro-

sin por vanadio, la cual es caracterstica de la zona de

los sobrecalentadores. Esta corrosin ocurre cuando la

temperatura de la pared metlica de los tubos sobrepa-

sa los 610

0

C y se debe a la presencia en los gases pro-

ducto de la combustin de diferentes compuestos de

vanadio en dependencia del grado de oxidacin y de

las diferentes reacciones que se pueden producir para

dar distintos compuestos como ya habamos visto.

Como se observa en la tabla 1, el vanadio fcilmente se

oxida a cualquiera de los xidos: V

2

O

5

, V

2

O

4

, V

2

O

3

.

Tambin puede observarse en la figura N

o

1 que los

xidos de vanadio pueden reaccionar para formar

vanadatos de nquel, sodio y hierro.

La oxidacin incompleta del vanadio da lugar al

tetraxido de vanadio cuya temperatura de fusin es

elevada (alrededor de 1600

C). La oxidacin comple-

ta da el pentxido de vanadio, cuya temperatura de fu-

sin es de 673

C. Pero como ya hemos visto estos xi-

dos pueden reaccionar con determinados xidos,

fundamentalmente de sodio, dando lugar a los compues-

tos mencionados ms arriba (ver figura N

o

1) como son

los pirovanadatos y metavanadatos de sodio y el

eutctico de vanadio - sodio cuyas temperaturas de fu-

sin sealadas ms arriba estn entre los 530 y los

630

C. Esto propicia que estos compuestos al deposi-

tarse sobre la superficie de los sobrecalentadores se

mantengan en estado lquido, catalizando la accin co-

rrosiva del oxgeno, transportndolo hacia la masa me-

tlica.

La corrosin por vanadio es especialmente intensa en

los elementos de sujecin y apoyo de los tubos de los

sobrecalentadores, en los que se alcanza una tempera-

tura de hasta 800

C.

Hay que sealar que la presencia en el flujo de gases de

compuestos de azufre acelera la corrosin por vanadio

y se manifiesta ms intensamente cuando la temperatu-

ra del metal alcanza los 600

C.

La accin destructora del vanadio puede controlarse

por los siguientes mtodos:

Evitando valores de la temperatura de las super-

ficies de transferencia superiores a aquellas para la cual

el vanadio y sus compuestos mantienen su estado lqui-

do, aunque con esto se limita tambin el grado de

sobrecalentamiento del vapor. (En general <600

C).

Disminuyendo el exceso de aire para evitar la

oxidacin completa del vanadio.

El uso de aditivos, el cual resulta uno de los m-

todos ms efectivos. Entre estos aditivos han resultado

eficaces: Fe

2

O

3

, MgO, Al

2

O

3

, MnO, sobre todo este

ltimo.

Otro tipo de corrosin presente en los generadores de

vapor en la zona de alta temperatura es la corrosin

por H

2

S y es caracterstica fundamentalmente de los

tubos de las pantallas de los hornos cercanas a los

quemadores.

Como su nombre lo indica esta corrosin se debe a la

accin del sulfuro de hidrgeno contenido en los gases

producto de la combustin, durante la combustin de

petrleos con altos contenidos de azufre. Los factores

ms importantes que influyen en la formacin del H

2

S

son:

1- La existencia en la zona cercana a los quemadores

de micro volmenes con insuficiencia de oxgeno (< 1)

en los cuales se forma el H

2

S.

2.-Presencia en el flujo de gases de partculas slidas

de carbono que contienen azufre.

27

El mecanismo de la corrosin es el siguiente: El H

2

S

reacciona con el metal de los tubos y se forma el FeS,

el cual luego se transforma en sulfato de hierro

[Fe

2

(SO

4

)

3

], se desprende de la pared del tubo y da la

posibilidad de que comience nuevamente la interaccin

entre el sulfuro de hidrgeno y la superficie metlica.

Para atenuar la formacin de H

2

S y en consecuencia,

disminuir la velocidad de corrosin es necesario garan-

tizar un suministro de combustible y aire a cada que-

mador, de tal forma que en cada uno de ellos el coefi-

ciente de exceso de aire sea mayor que la unidad (>1),

adems organizar el proceso de combustin de mane-

ra que minimice el nmero de partculas de carbono

sin quemar en la cercana de la pantalla

CORROSIN EN LAS SUPERFICIES

DE BAJ A TEMPERATURA

Ocurre fundamentalmente en los calentadores de aire y

economizadores. Cuando se produce una corrosin in-

tensa de los mismos disminuye su tiempo de servicio y

obliga a sustituir los tubos o cestos corrodos del

intercambiador, adems disminuye el rendimiento del

generador de vapor al incrementarse la temperatura de

los gases de escapes.

Otro problema de corrosin que se puede presentar es

que bajo ciertas condiciones las calderas que queman

crudos pueden emitir partculas cidas de sus chime-

neas, las cuales causan daos en los alrededores de la

planta.

Este tipo de corrosin ocurre por la presencia en los

gases de escapes de cido sulfrico (H

2

SO

4

), por lo

que analizaremos el proceso de su formacin.

El azufre que contiene el combustible el cual tiene poco

valor energtico (menos del 1 % del valor calrico total

para petrleos sulfurosos) forma compuestos sulfurosos

durante la combustin los cuales constituyen la causa

fundamental de los procesos de corrosin y que ade-

ms son altamente txicos.

En el ncleo de la llama se forma SO

2

. La existencia de

exceso de aire provoca la posterior oxidacin a SO

3

de un 5 % aproximadamente del SO

2

segn la siguiente

reaccin:

k

1

2SO

2

+ O

2

2SO

3

+ 45 kcal/g. Mol

k

2

Donde:

_____________

k

1

Constante de velocidad de la reaccin directa.

k

2

Constante de velocidad de la reaccin inversa.

El proceso de disociacin del SO

3

es caracterstico de

las zonas de altas temperaturas, pero debido al poco

tiempo de permanencia de los gases en la zona de tem-

peraturas mayores de 1200

o

C, en los generadores de

vapor predomina la formacin de SO

3

. De lo anterior

se concluye que la constante de velocidad de la reac-

cin directa k

1

es mayor que la de la reaccin inversa

k

2

.

Por otro lado como se observa, la reaccin es reversi-

ble y puesto que a su vez es exotrmica, cuando la

temperatura disminuye el equilibrio se desplaza hacia la

derecha, hacia la formacin SO

3

. Por eso a bajas tem-

peraturas la oxidacin del SO

2

en SO

3

tiende a

cumplimentarse; aunque en general la reaccin transcu-

rre lentamente.

Una parte considerable del SO

3

presente en los gases

productos de la combustin se origina como conse-

cuencia de la oxidacin cataltica del SO

2

en la zona de

los sobrecalentadotes. Los catalizadores ms activos

son el pentxido de vanadio y los xidos de hierro, los

cuales forman parte de la suciedad exterior de estas

superficies. Las reacciones qumicas que describen la

oxidacin cataltica del SO

2

son las siguientes:

28

V

2

O

5

+ SO

2

--------------------- V

2

O

4

+ SO

3

2SO

2

+ O

2

+ V

2

O4------------2VOSO

4

2VOSO

4

---------------------V

2

O

5

+ SO

3

+ SO

2

Cuando se quema fuel-oil sulfuroso la importancia de la

etapa cataltica de la formacin de SO

3

aumenta debi-

do al alto contenido de pentxido de vanadio presente

en las cenizas y el holln que cubren los tubos de los

sobrecalentadores, el cual como se ha podido confir-

mar en la prctica est entre el 15 y 20%.

Cuando la temperatura de los gases producto de la com-

bustin alcanza valores menores de 500

C, comienza la

formacin de vapores de cido sulfrico como conse-

cuencia de la reaccin del SO

3

con los vapores de agua

presentes en el flujo de gases y se obtiene como resul-

tado un sistema de vapores H

2

OH

2

SO

4

. Con la

condensacin de estos vapores se forma una solucin

Tp.r

H2SO4

= Tp.r

H2O

+ 205 S

eq

.O

2 ,

o

C

Donde :

Tp.r

H2SO4

: Temperatura de roco de los vapores de cido sulfrico.

S

eq

=

t

B

t

Q

S

- contenido equivalente de azufre en el combustible en % *kg./kJ

S

t

- contenido de azufre en la masa de trabajo del combustible, %

Q

t

B

- valor calrico bajo del combustible, kJ/kg.

O

2

=

) ( 1 21

- concentracin de oxigeno en exceso en los gases productos de la

combustin, %

Tp.r

H2O

temperatura del punto de roco de los vapores de agua,

o

C

acuosa de H

2

SO

4

con una concentracin de 60- 80

% la cual constituye la causa de la corrosin en los

calentadores de aire. La temperatura a la que ocurre

la condensacin de estos vapores sobre la superficie

de calentamiento se denomina temperatura de punto

de roco cido y est determinada por su presin

parcial en el flujo de gases.

La temperatura de roco de los vapores de cido sul-

frico presente en los gases productos de la combus-

tin del fueloil puede ser determinada de forma aproxi-

mada por la siguiente ecuacin:

29

El valor de la temperatura de roco de los vapores de

agua depende de la presin parcial de dichos vapores

en el flujo de gases que por lo general toma valores

entre 0,01 y 0,015 Mpa.

Cuando los gases baan las superficies de transferencia

de ms baja temperatura, ocurre la condensacin de

los vapores de cido sulfrico sobre las paredes met-

licas ms fras que los gases. Como resultado de esta

condensacin se crean las condiciones para una des-

truccin intensa del metal debido a la corrosin provo-

cada por la capa lquida de la solucin cido sulfrico -

agua. En este caso la corrosin transcurre como resul-

tado de la sustitucin de un elemento en una fase (gene-

ralmente solucin acuosa), por otro elemento original-

mente presente en otra fase (en forma slida, metal o

aleacin) y como el desplazamiento de un elemento por

otro va siempre acompaada por el flujo de una co-

rriente, a la corrosin de este tipo se le denomina co-

rrosin electroqumica, en donde la capa lquida juega

el papel de electrolito.

Se ha comprobado que la intensidad de la corrosin

depende de la concentracin de cido sulfrico,

alcanzndose para determinadas concentraciones un

mximo de velocidad de corrosin, caracterstica para

cada metal.

La concentracin de SO

4

H

2

en la solucin lquida que

condensa sobre la superficie de transferencia depende

de la temperatura y de las presiones parciales del vapor

de agua y del SO

4

H

2

en los gases.

Para una misma superficie de transferencia la tempera-

tura de la pared vara, y con ella cambia la concentra-

cin de cido sulfrico.

La corrosin para cada metal alcanza un mximo de

intensidad para una concentracin determinada de ci-

do sulfrico, y posee una un carcter local.

En los calentadores de aire el proceso de corrosin est

condicionado en gran medida por la temperatura de la

superficie de calentamiento. La experiencia demuestra

que no hay una dependencia estable entre la velocidad

de corrosin y la temperatura de la pared. Se ha ob-

servado en calentadores de aire regenerativos que para

una disminucin de la temperatura de la pared a partir

de 145 a 150

o

C tiene lugar un incremento brusco de

la velocidad de corrosin, correspondiendo su valor

mximo a valores cercanos a los 110

o

C. Una dismi-

nucin posterior de la temperatura de la pared provo-

ca una disminucin de la velocidad de corrosin, lo

que se debe a que ya se ha condensado prcticamente

todo el cido sulfrico contenido en los gases. Se ha

observado tambin que para valores de la temperatu-

ra de la pared menores de 80

o

C hay un nuevo incre-

mento de la velocidad de corrosin, lo cual se debe a

la accin sobre el metal de la solucin de cido sulfh-

drico (H

2

SO

3

) que se forma a baja temperatura como

resultado de la reaccin del SO

2

con la pelcula de

agua condensada sobre la superficie del metal. Tam-

bin se ha observado que para un mismo valor de

temperatura de la pared la velocidad de corrosin dis-

minuye considerablemente si se trabaja con un coefi-

ciente de exceso de aire menor.

En el caso de los calentadores de aire, su construccin

con otro metal no conduce a la eliminacin de la co-

rrosin, sino que solo se logra trasladar la zona afecta-

da a otra de diferente temperatura. Esto explica la di-

ficultad que surge al seleccionar el metal que resista

adecuadamente la corrosin en un rango amplio de

variacin de la concentracin de cido sulfrico.

En ausencia de SO

3

en los gases de escape, sobre las

superficies de transferencia, solo puede condensarse

vapor de agua puro, y debido a que la capa delgada

de agua facilita el transporte de oxgeno hacia la masa

metlica ocurre una rpida oxidacin, aunque resulta

menor que la corrosin provocada por la solucin de

cido sulfrico.

Por todo lo anterior se puede concluir que la corrosin

en esta zona, solo puede ocurrir en las reas de la su-

perficie de transferencia de calor donde se produzca

la condensacin de los vapores de agua y cido sulf-

rico, dependiendo la intensidad de la misma de la con-

centracin de cido sulfrico y de las propiedades del

metal.

30

Esta concentracin puede determinarse a partir de la

presin parcial de los vapores de cido sulfrico en el

flujo de gases y de la temperatura de roco cido, con el

uso del diagrama de fases del sistema H

2

O-H

2

SO

4

:

De acuerdo con esto, el enfriamiento de un sistema de

vapores agua- cido sulfrico con una concentracin de

cido determinada comienza el proceso de condensa-

cin en la lnea superior del diagrama de fases y termina

en la lnea inferior a la misma temperatura donde se ob-

tiene una solucin acuosa saturada con una concentra-

cin de cido que supera en varias veces la concentra-

cin de este compuesto en el flujo de gases.

Referencias:

Drew Qumica Argentina. SAIC. Tratamiento de com-

bustible. Junio 1980

Manual de tratamiento de combustibles. Lipesa 2001

Prez Garay, L. Generadores de vapor..M.E.S. La

Habana. 1972

Oliva L. y otros. Explotacin y materiales constructivos

de generadores de vapor.

Autor:

Manuel Pl Duport

Ingeniero Mecnico, Mster en Energa Trmica.

Profesor Auxiliar, Centro de Estudio de Tecnolo-

gas Energticas Renovables (CETER)

Instituto Superior Politcnico J os Antonio

Echeverra (ISPJ AE), Ciudad de La Habana.

S-ar putea să vă placă și

- ACHS Descripcion CalderasDocument26 paginiACHS Descripcion Calderaspam_8067% (3)

- Guía 4°Document6 paginiGuía 4°Carolina DelaFuenteÎncă nu există evaluări

- 1.1.2 Sist Esp Conc BulkDocument5 pagini1.1.2 Sist Esp Conc Bulkyesenia saraviaÎncă nu există evaluări

- Especificaciones Powermaster WB A2 3P 150 PSIG 20150907 SZDocument1 paginăEspecificaciones Powermaster WB A2 3P 150 PSIG 20150907 SZFabio ChavezÎncă nu există evaluări

- Presiones de Yacimiento 1Document22 paginiPresiones de Yacimiento 1PiiPee DuarThe100% (1)

- Soluciones de combustible alternativo para calderas y sistemas de controlDocument4 paginiSoluciones de combustible alternativo para calderas y sistemas de controljalamoÎncă nu există evaluări

- Taller Water Injection D2Document3 paginiTaller Water Injection D2Fabio ChavezÎncă nu există evaluări

- Tecnologías Gerenciamiento Del AguaDocument44 paginiTecnologías Gerenciamiento Del AguaFabio ChavezÎncă nu există evaluări

- Procedimiento InscripcionDocument7 paginiProcedimiento InscripcionFabio ChavezÎncă nu există evaluări

- Calendario Movilidad 2017-2Document1 paginăCalendario Movilidad 2017-2Andres GuevaraÎncă nu există evaluări

- Tasa de DeclinacionDocument2 paginiTasa de DeclinacionFabio ChavezÎncă nu există evaluări

- Breve Historia Petrolera ColombiaDocument4 paginiBreve Historia Petrolera ColombiaBritton Trujillo100% (1)

- Thermal ModelDocument76 paginiThermal ModelFabio ChavezÎncă nu există evaluări

- Gasoductos y campos de gas natural en ColombiaDocument1 paginăGasoductos y campos de gas natural en ColombiaWildher Fabián SarmientoÎncă nu există evaluări

- Exposición Estadística FinalDocument32 paginiExposición Estadística FinalFabio ChavezÎncă nu există evaluări

- PVT - Liberacion DiferencialDocument58 paginiPVT - Liberacion DiferencialFabio ChavezÎncă nu există evaluări

- Translating ChineseDocument2 paginiTranslating ChineseFabio ChavezÎncă nu există evaluări

- Compraventa de Bienes MueblesDocument6 paginiCompraventa de Bienes MueblesGiovannaÎncă nu există evaluări

- Análisis y Evaluación de Pruebas PVTDocument33 paginiAnálisis y Evaluación de Pruebas PVTFabio ChavezÎncă nu există evaluări

- Tips de MusculaciónDocument1 paginăTips de MusculaciónFabio ChavezÎncă nu există evaluări

- Física PDFDocument110 paginiFísica PDFJose Wilson Quintero Bedoya100% (2)

- Informe Núcleos PetrofísicosDocument8 paginiInforme Núcleos PetrofísicosFabio ChavezÎncă nu există evaluări

- Análisis de Aguas de ProducciónDocument24 paginiAnálisis de Aguas de ProducciónFabio ChavezÎncă nu există evaluări

- Cuencas Sedimentarias de ColombiaDocument30 paginiCuencas Sedimentarias de ColombiaOscar RojasÎncă nu există evaluări

- Lmruerue - 2-Medidas de Tendencia CentralDocument32 paginiLmruerue - 2-Medidas de Tendencia CentralFabio ChavezÎncă nu există evaluări

- Taller en ClaseDocument7 paginiTaller en ClaseFabio ChavezÎncă nu există evaluări

- Métodos de ProducciónDocument5 paginiMétodos de ProducciónFabio ChavezÎncă nu există evaluări

- 01 IntroducciónDocument10 pagini01 IntroducciónPattyromeroaÎncă nu există evaluări

- Icfes Fisica 2010Document11 paginiIcfes Fisica 2010Luz StellaÎncă nu există evaluări

- Yacimientos Imagen MejoradaDocument1 paginăYacimientos Imagen MejoradaFabio ChavezÎncă nu există evaluări

- Social EsDocument50 paginiSocial EsEmanuel AcevedoÎncă nu există evaluări

- Campo CaricareDocument2 paginiCampo CaricareDavid MontoyaÎncă nu există evaluări

- Sueroterapia Intravenosa - Lo Que Usted Debe Saber - Crawford, Ann Harris, Helene - Nursing (Ed. Española), #7, 29, Pages 8-15, 2011 AugDocument8 paginiSueroterapia Intravenosa - Lo Que Usted Debe Saber - Crawford, Ann Harris, Helene - Nursing (Ed. Española), #7, 29, Pages 8-15, 2011 AugLuz H. HerbergerÎncă nu există evaluări

- Estudio de la materia y cambio de fase: Estados de la materiaDocument6 paginiEstudio de la materia y cambio de fase: Estados de la materiaDAVID BRAYAN SALVATIERRA HUAMANI100% (1)

- Tarea 1Document14 paginiTarea 1Diana Beltran0% (1)

- Ficha - Técnica Productos GlobalDocument10 paginiFicha - Técnica Productos GlobalEmilyÎncă nu există evaluări

- Registro Limpieza y DesinfeccionDocument2 paginiRegistro Limpieza y DesinfeccionESTEFANIA VALENCIA GIRALDOÎncă nu există evaluări

- P1 - GeomorfologiaDocument8 paginiP1 - GeomorfologiaRuben ChavezÎncă nu există evaluări

- El Dique de la Divisoria y su importancia en el Proyecto Daule-PeripaDocument14 paginiEl Dique de la Divisoria y su importancia en el Proyecto Daule-PeripaHalbert Vera100% (1)

- Miski MayoDocument21 paginiMiski MayoHenry Viera100% (2)

- Piscicultura impacto ambiental matriz finca Las MesitasDocument1 paginăPiscicultura impacto ambiental matriz finca Las Mesitasandrea caroÎncă nu există evaluări

- Evaluacion de Impacto Ambiental OK v3Document10 paginiEvaluacion de Impacto Ambiental OK v3SergioÎncă nu există evaluări

- Cambios Fisicos y Quimicos en El AmbienteDocument5 paginiCambios Fisicos y Quimicos en El AmbienteRaxody CedeñoÎncă nu există evaluări

- (Zhou 2014) Bakery Products Science and Technology (4) (566-597) .En - EsDocument32 pagini(Zhou 2014) Bakery Products Science and Technology (4) (566-597) .En - EsKATHERIN MILAGROS PUMA HANAMPAÎncă nu există evaluări

- Wa0018.Document5 paginiWa0018.Laura YisethÎncă nu există evaluări

- Componente Practico Riego y Drenaje Luis BarretoDocument18 paginiComponente Practico Riego y Drenaje Luis Barretoluis barretoÎncă nu există evaluări

- Materiales y El Calor - para Alumnos y Alumnas 6º AñoDocument11 paginiMateriales y El Calor - para Alumnos y Alumnas 6º AñoEquipoDirectivoPrimaria SantaRosaÎncă nu există evaluări

- Heridas y QuemadurasDocument34 paginiHeridas y QuemadurasJH DennisÎncă nu există evaluări

- Ecologia CompiladaDocument21 paginiEcologia CompiladaElias Fausto Bustamante RodriguezÎncă nu există evaluări

- Aceites EsencialesDocument2 paginiAceites EsencialesJessicaOleaAldamaÎncă nu există evaluări

- Guia #2 Ética y Religión - Los Valores - La Creación Del MundoDocument4 paginiGuia #2 Ética y Religión - Los Valores - La Creación Del MundoJorge HinojosaÎncă nu există evaluări

- Metodologia para Los Estudios de Impacto Ambiental SIN CANTERDocument19 paginiMetodologia para Los Estudios de Impacto Ambiental SIN CANTERHenry VilchezÎncă nu există evaluări

- D TAREA 17: Diagramas de Fase en Sistemas MulticomponenteDocument3 paginiD TAREA 17: Diagramas de Fase en Sistemas MulticomponenteJose CoronaÎncă nu există evaluări

- Coctel de Redes Trujillo 15 de FebreroDocument10 paginiCoctel de Redes Trujillo 15 de FebreroWilliams Castrejón CepedaÎncă nu există evaluări

- Boletin 2Document33 paginiBoletin 2Texla MaraviÎncă nu există evaluări

- Materias primas químicas y alimenticiasDocument6 paginiMaterias primas químicas y alimenticiasSantiago MoraÎncă nu există evaluări

- Aforo Corriente Superficial (Rio Cunas)Document37 paginiAforo Corriente Superficial (Rio Cunas)Carlos D. VilcapomaÎncă nu există evaluări

- 12.0534 Benzoato de BenciloDocument5 pagini12.0534 Benzoato de BenciloArnold Enrique Triana HerreraÎncă nu există evaluări

- Modelos Matematicos de Transferencia de Masa en deDocument15 paginiModelos Matematicos de Transferencia de Masa en deLUIS DAVID SALDARRIAGA CARTAGENAÎncă nu există evaluări

- DecantacionDocument14 paginiDecantacionJossimar Becerra CorreaÎncă nu există evaluări