Documente Academic

Documente Profesional

Documente Cultură

1

Încărcat de

Jonas FloresTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

1

Încărcat de

Jonas FloresDrepturi de autor:

Formate disponibile

I

II

UNIVERSIDAD TECNOLGICA EQUINOCCIAL

FACULTAD DE CIENCIAS DE LA INGENIERA

CARRERA DE TECNOLOGA DE PETRLEOS

ANLISIS DESCRIPTIVO DEL PROCESO MEROX PARA LA OBTENCIN

DE GASOLINAS DESULFURADAS EN LA REFINERA ESTATAL DE

ESMERALDAS.

TESIS DE GRADO PREVIA LA OBTENCIN DEL TTULO DE TECNLOGO

DE PETRLEOS

CARTULA

Autor:

CARLOS ALBERTO CALDERN GARCA

Director de Tesis:

ING. FAUSTO RAMOS

QUITO-ECUADOR

2010

III

DECLARACIN

Del contenido del presente trabajo se responsabiliza el autor.

__________________________________________

CARLOS ALBERTO CALDERN GARCA

C.I. 0802379685

AUTOR

IV

INFORME DEL DIRECTOR

CE Quito, 8, Noviembre del 2010

INFORME DEL DIRECTOR

Sr. Ing. MBA. MSc.

Jorge Viteri Moya

DECANO

FACULTAD DE CIENCIAS DE LA INGENIERA

UNIVERSIDAD TECNOLGICA EQUINOCCIAL

Presente

De mi consideracin:

Me permito informarle que la tesis: ANLISIS DESCRIPTIVO DEL PROCESO

MEROX PARA LA OBTENCIN DE GASOLINAS DESULFURADAS EN LA

REFINERA ESTATAL DE ESMERALDAS, realizada por el Seor CARLOS

ALBERTO CALDERN GARCA, previa a la obtencin del ttulo de TECNLOGO EN

PETRLEOS, ha sido concluida bajo mi direccin y tutora, por lo que solicito el

trmite subsiguiente.

Por la atencin a la presente, le anticipo mi agradecimiento.

Atentamente,

Ing. FAUSTO RAMOS A.

DIRECTOR DE TESIS

VI

AGRADECIMIENTO

Agradezco a Dios por guiar mis pasos por el camino del bien, a mi madre Carmen y a

mi padre Carlos por su apoyo incondicional recibido en todo momento de mi vida

estudiantil, a mis hermanos y todos y cada uno de mis familiares que de una u otra

manera me apoyaron para poder salir adelante con mi carrera universitaria.

A la Universidad Tecnolgica Equinoccial, al seor Decano Ing., Jorge Viteri y al

Subdecano Ing. Bolvar Haro, por acogerme en sus aulas y permitir desarrollarme

acadmica y personalmente.

Agradezco a mi Director Ing. Fausto Ramos por la orientacin, ideas y consejos

recibidos, que me ayudaron mucho para poder realizar mi proyecto de tesis.

Mi voz de agradecimiento al Ing. Juan Guerrero Supervisor de la unidad de

CATALTICAS UNO, por su aporte tecnolgico, que con sus conocimientos y

experiencia me supieron ayudar a culminar este trabajo.

CARLOS ALBERTO CALDERN GARCA

VII

DEDICATORIA

A Dios por haberme dado salud y vida para poder realizar con xito este proyecto de

tesis.

A mis padres, los que estn y tambin a los que se fueron, por haber confiado en m, por

su apoyo incondicional, en cada momento difcil de mi vida.

A cada una de las personas que me brindaron su apoyo a lo largo de mi trayectoria y que

con su granito de arena contribuyeron para que esto se transforme en una realidad.

CARLOS ALBERTO CALDERN GARCA

VIII

NDICE GENERAL

CARTULA ------------------------------------------------------------------------------------------- II

DECLARACIN ------------------------------------------------------------------------------------- III

INFORME DEL DIRECTOR ---------------------------------------------------------------------- IV

CARTA DE LA EMPRESA ------------------------------------------------------------------------- V

AGRADECIMIENTO ------------------------------------------------------------------------------- VI

DEDICATORIA ------------------------------------------------------------------------------------- VII

NDICE GENERAL ------------------------------------------------------------------------------- VIII

NDICE DE CONTENIDO ------------------------------------------------------------------------- IX

NDICE DE ECUACIONES ---------------------------------------------------------------------- XII

NDICE DE IMGENES -------------------------------------------------------------------------- XII

NDICE DE FIGURAS ----------------------------------------------------------------------------- XII

NDICE DE TABLAS ----------------------------------------------------------------------------- XIII

NDICE DE ANEXOS ---------------------------------------------------------------------------- XIII

RESUMEN -------------------------------------------------------------------------------------------XIV

SUMMARY -----------------------------------------------------------------------------------------XVI

IX

NDICE DE CONTENIDO

CAPTULO I -------------------------------------------------------------------------------------- 1

1. INTRODUCCIN ----------------------------------------------------------------------------- 1

1.1 PROBLEMA ------------------------------------------------------------------------------------- 1

1.2 OBJETIVO GENERAL ----------------------------------------------------------------------- 2

1.3 OBJETIVOS ESPECFICOS ---------------------------------------------------------------- 2

1.4 JUSTIFICACIN ------------------------------------------------------------------------------- 3

1.5 HIPTESIS--------------------------------------------------------------------------------------- 3

1.6 MARCO CONCEPTUAL --------------------------------------------------------------------- 4

1.7 METODOLOGA ------------------------------------------------------------------------------- 9

1.7.1 MTODOS DE INVESTIGACIN ---------------------------------------------------- 9

1.7.2 TCNICAS DE INVESTIGACIN-------------------------------------------------- 10

CAPTULO II ----------------------------------------------------------------------------------- 11

2. TEORA DEL MEROX -------------------------------------------------------------------- 11

2.1 OTROS PROCESOS DE DESULFURACIN DE GASOLINAS ----------------- 13

2.1.1 LIQUIDO-LIQUIDO EXTRACCIN MEROX ---------------------------------- 13

2.1.2 HIDROTRATAMIENTO DE NAFTA PESADAS (HDT) -------------------- 15

2.1.3 DESULFURACIN DE GASOLINAS--------------------------------------------- 19

2.1.4 PROCESO CON OXIDO DE HIERRO -------------------------------------------- 20

CAPTULO III ---------------------------------------------------------------------------------- 22

3.1 ORIGEN DE LAS GASOLINAS PARA EL TRATAMIENTO MEROX ------- 22

3.2 UNIDAD CRACKING CATALTICO FLUIDO (FCC) ----------------------------- 22

3.2.1 DESCRIPCIN DEL PROCESO ---------------------------------------------------- 24

X

3.2.1.1 SECCION REACTOR - REGENERADOR---------------------------------- 25

3.2.1.2 SECCIN DE FRACCIONAMIENTO ---------------------------------------- 29

3.3 CONDICIONES DE OPERACIN DE LA UNIDAD FCC EN LA REE-------- 31

3.4 PRODUCTOS OBTENIDOS DE LA UNIDAD FCC -------------------------------- 31

3.4 UNIDADES MEROX DE LA REFINERIA ESTATAL DE ESMERALDAS -- 32

3.4.1 MEROX JET FUEL (300) ------------------------------------------------------------- 32

3.4.2 MEROX GASOLINA (200) ----------------------------------------------------------- 33

3.4.3 MEROX LPG (300) --------------------------------------------------------------------- 33

CAPTULO IV ---------------------------------------------------------------------------------- 35

4.1 DESCRIPCIN DEL PROCESO MEROX GASOLINA DE LA REFINERA

ESTATAL DE ESMERALDAS ---------------------------------------------------------------- 35

4.1.1 PRELAVADOR CUSTICO --------------------------------------------------------- 39

4.1.2 REACTOR MEROX -------------------------------------------------------------------- 40

4.1.3 SEDIMENTADOR CUSTICO ----------------------------------------------------- 42

4.1.4 FILTRO DE ARENA ------------------------------------------------------------------- 43

4.2 VARIABLES DEL PROCESO MEROX GASOLINA ------------------------------- 46

4.2.1 CONCENTRACION DE OXIGENO AL REACTOR --------------------------- 46

4.2.2 ALCALINIDAD EN EL REACTOR ------------------------------------------------ 47

4.2.3 TIEMPO DE RESIDENCIA ---------------------------------------------------------- 51

4.2.4 TEMPERATURA DEL PROCESO ------------------------------------------------- 52

4.3 CONDICIONES DE OPERACIN DE LA UNIDAD MEROX GASOLINA

(200) -------------------------------------------------------------------------------------------------- 52

4.4 PROCEDIMIENTOS DE PARADA DE LA UNIDAD MEROX GASOLINA - 53

4.4.1 PARADA TEMPORAL DE LA UNIDAD MEROX GASOLINA ----------- 53

XI

4.4.2 PARADA NORMAL DE LA UNIDAD MEROX GASOLINA --------------- 54

4.5 MANTENIMIENTOS ESPECIALES DE LA UNIDAD MEROX GASOLINA

--------------------------------------------------------------------------------------------------------- 54

4.5.1 LAVADO CON AGUA CALIENTE ------------------------------------------------ 54

4.5.2 REIMPREGNACION DE CATALIZADOR AL LECHO DE CARBON

VEGETAL ---------------------------------------------------------------------------------------- 58

4.5.3 RETROLAVADO DEL FILTRO DE ARENA ----------------------------------- 61

CAPTULO V ----------------------------------------------------------------------------------- 63

CONCLUSIONES Y RECOMENDACIONES ------------------------------------------- 63

5.1 CONCLUSIONES ---------------------------------------------------------------------------- 63

5.2 RECOMENDACIONES -------------------------------------------------------------------- 65

BIBLIOGRAFA GENERAL ------------------------------------------------------------------- 66

GLOSARIO ----------------------------------------------------------------------------------------- 67

XII

NDICE DE ECUACIONES

ECUACIN 1. Aire Suministrado ---------------------------------------------------------------- 46

NDICE DE IMGENES

IMAGEN 1. Reactores Cargados con limallas de Hierro ............................................... 21

IMAGEN 2. Limallas de hierro utilizadas en los Reactores ........................................... 21

IMAGEN 3. Unidad Cracking Cataltico Fluido (FCC) en la REE ................................ 23

IMAGEN 4. Prelavador Caustico MEV 208................................................................... 39

IMAGEN 5. Reactor de Carbn Vegetal MEV201-MEV201A ..................................... 40

IMAGEN 6. Sedimentador Caustico MEV202 ............................................................... 42

IMAGEN 7. Filtro de Arena MEV207 ........................................................................... 43

IMAGEN 8. Tanque de Sosa Gastada de la R.E.E ......................................................... 49

IMAGEN 9. Tanque de Sosa gastada almacenadas en la R.E.E ..................................... 50

NDICE DE FIGURAS

FIGURA 1. Proceso Refinacin de la Refinera Estatal Esmeraldas ------------------------- 4

FIGURA 2. Compuestos de Azufre presentes en las gasolinas -------------------------------- 8

FIGURA 3. Proceso Liquido-Liquido Extraccin Merox ------------------------------------ 15

FIGURA 4. Proceso HDT Hidrotratamiento de Naftas en la R.E.E ------------------------ 19

FIGURA 5. Proceso de Desulfuracin de Gasolina -------------------------------------------- 20

FIGURA 6. Proceso Cracking Cataltico Fluido (FCC) en la Refinera Estatal de

Esmeraldas ---------------------------------------------------------------------------------------- 23

FIGURA 7. Proceso Reactor Generador ------------------------------------------------------- 25

XIII

FIGURA 8. Catalizadores Zeolticos ------------------------------------------------------------- 28

FIGURA 9. Proceso de Fraccionamiento en la Unidad FCC--------------------------------- 29

FIGURA 10. Proceso Merox Gasolina de la Refinera Estatal Esmeraldas --------------- 37

NDICE DE TABLAS

TABLA 1. Productos obtenidos de la Unidad FCC de la Refinera Estatal Esmeraldas31

TABLA 2. Anlisis rutinarios del contenido de Azufre que ingresa al proceso Merox . 36

TABLA 3. Tipos de Naftas de la R.E.E .......................................................................... 45

NDICE DE ANEXOS

ANEXO 1. Reporte de resultados de anlisis de rutina .................................................. 73

ANEXO 2. Certificado de calidad de la nafta despues de someterse al proceso merox

gasolina; Tanque Y-T 8019. ..................................................................................... 74

ANEXO 3. Certificado de calidad de la nafta despues de someterse al proceso merox

gasolina; Tanque Y-T 8020. ..................................................................................... 75

ANEXO 4. Certificado de calidad de la gasolina despues de someterse al blending de

acuerdo a la norma tecnica INEN 935-2010. ........................................................... 76

ANEXO 5. Equipo Horiba Sulfur-In-Oil Analizer Sindie 7039 ..................................... 77

ANEXO 6. Qumicos utilizados de la unidad merox gasolina (200) .............................. 78

ANEXO 7. Anlisis ponteciometrico de solucin caustica usada .................................. 82

XIV

RESUMEN

En el presente estudio se realiza un anlisis descriptivo del proceso MEROX 200 para

la obtencin de gasolinas desulfuradas, haciendo nfasis en los componentes de esta

unidad que se encuentran instalados en la Refinera Estatal de Esmeraldas, de esta

manera concluir que la Unidad Merox Gasolina no reduce el 100% del contenido total

de azufre que tiene la carga, esta unidad solo remueve a los mercaptanos y los inertiza.

Sin embargo el proceso logra disminuir el contenido de azufre total hasta un 27%

aproximadamente, segn se verifica en los reportes de anlisis de rutina de la carga.

Adicional a esto se realizo una investigacin de campo, donde se obtuvo datos oficiales

de laboratorio, de la carga (gasolina) como caudal, temperatura, densidad relativa,

RON (Research Octane Number), curva de destilacin, contenido de azufre, tambin

datos de condiciones de operacin y mantenimientos realizados a la Unidad Merox

gasolina.

Al final del presente estudio se pudo concluir que el principal factor que justifica el

buen proceso de la carga (gasolina) es la variable de temperatura, 38

o

C promedio,

tomando en consideracin que la temperatura mxima permitida es de 50

o

C.

Se presentan anlisis de rutina, control de calidad de la gasolina los cual con realizados

cada vez y cuando requieren comparar los cambios de las variables presentadas como

por ejemplo el contenido de azufre a la entrada del proceso Merox Gasolina como a la

salida de este proceso, estos anlisis son rutinarios.

XV

Todos los anlisis y resultados estn avalados por la aplicacin de normas tcnicas

nacional e internacional aceptadas en la industria hidrocarburfera, como son INEN,

API, ASTM, y UOP.

Finalmente las gasolinas provenientes de la unidad de Cracking Cataltico Fluidizado

(FCC) son procesadas en Merox 200 para inertizar la actividad del azufre contenido

como mercaptanos, disminuir el contenido de azufre total y enviar los productos a

BLENDING de gasolinas, en donde se mezclan con otros productos similares, de

produccin local o importados para que la gasolina comercial cumpla con las

especificaciones dadas en la Norma Tcnica Ecuatoriana NTE INEN 935: 2010

GASOLINA, REQUISITOS, que es de aplicacin obligatoria en el territorio nacional.

XVI

SUMMARY

In the present study is a descriptive analysis of the process gas Merox 200 to obtain

desulfurized gasoline, emphasizing the components of this unit are installed in the State

of Esmeraldas refinery, so conclude that the unit does not reduce gasoline Merox 100%

of the total sulfur content is loading, this unit only removes mercaptans and inerting.

However, the process allows to reduce the sulfur content to about 27%, as can be seen

in reports of routine analysis of the load.

In addition to this we made a field investigation, which yielded to official laboratory of

charge (gasoline) as flow, temperature, relative density, RON (Research Octane

Number), distillation curve, sulfur content, also data operating conditions and

maintenance performed on the unit Merox gasoline.

At the end of this study it was concluded that the main factor justifying the proper

charge process (gasoline) is the variable temperature 38 C average, considering that

the maximum allowable temperature is 50oC.

We present routine analysis, quality control of petrol which with every now and then

made required changes to compare the presented variables such as the sulfur content of

gasoline Merox process input and the output of this process, these tests are routine.

XVII

All analysis and results are supported by the implementation of national and

international standards accepted in the oil industry, such as INEN, API, ASTM, and

UOP.

Finally, the gasoline from the Fluid Catalytic Cracking Unit (FCC) are processed in

Merox 200 for inerting the activity of sulfur as mercaptans, lower sulfur content and

send BLENDING products of gasoline, where they mix with other similar products

produced locally or imported for commercial gasoline meeting the specifications given

in the Ecuadorian Technical Standard NTE INEN 935: 2010 GASOLINE

REQUIREMENTS, which is mandatory in the country.

CAPTULO I

1

CAPTULO I

1. INTRODUCCIN

La elaboracin de este trabajo de titulacin tiene como objetivo el dar a conocer uno de

los procesos de refinacin de la industria petrolera a los estudiantes de ingeniera de

petrleos y tcnicos en petrleos, como es el Proceso Merox (Oxidacin de

Mercaptanos)

Como la industria del petrleo tiene un sinfn de actividades en las cuales personal

calificado puede informar, como funciona cada una de las ramas de la industria

petrolera, en especial a lo concerniente al Proceso Merox para obtencin de gasolinas

desulfuradas en la Refinera Estatal de Esmeraldas.

1.1 PROBLEMA

Los mercaptanos son compuestos de azufre de la forma qumica:

RSH + O2 RSSR + 1/2 H2

Los mismos que permanecen como impurezas oleofilicas en los destilados del petrleo

como son las gasolinas y el diesel; estas impurezas al combustionarse en los motores,

producen compuestos de azufre que corroen las partes metlicas del motor en su

contacto y se emiten a la atmosfera como gases txicos y contaminantes que provocan

la lluvia cida y xidos de azufre (SOx)

2

La Norma Tcnica Ecuatoriana NTE INEN 935: 2010, gasolina, requisitos permite un

contenido mximo de compuestos de azufre total en la gasolina para la

comercializacin, de 0,075 % en peso (750 ppm) para gasolina extra (numero de octano

81) y de 0,1 % en peso (1000 ppm) para gasolina sper (numero de octano 90).

Los procesos MEROX en una refinera de petrleo contribuyen a disminuir el contenido

de compuestos de azufre como mercaptanos, en combustibles derivados de destilacin

del petrleo, de all que su conocimiento es fundamental para la produccin de

combustibles amigables con el ambiente y los motores.

1.2 OBJETIVO GENERAL

Analizar el proceso para la obtencin de gasolinas desulfuradas en la Refinera Estatal

de Esmeraldas, mediante el proceso MEROX (oxidacin de mercaptanos)

1.3 OBJETIVOS ESPECFICOS

Determinar:

Determinar qu tipo de gasolina es sometido al proceso MEROX en la refinera

Estatal de Esmeraldas REE.

Verificar el contenido de azufre de la gasolina antes de someterse al proceso

Merox.

Analizar la calidad de las gasolinas comerciales despus del proceso MEROX y

saber si cumple con las normas y especificaciones para avalar su uso en el pas.

3

Determinar las condiciones de operacin ms adecuadas en la Unidad Merox en

la REE

1.4 JUSTIFICACIN

El proceso MEROX, es importante ya que las gasolinas que provienen de la Unidad

FCC (Cracking Cataltico Fluido), tienen alto contenido de azufre, por lo cual debe ser

reducido ya que este contenido en las gasolinas produce corrosin en los motores y al

quemarse emite xidos de azufre que producen contaminacin ambiental, para que

cumpla con las normas y especificaciones para alcanzar la calidad para su uso en el pas.

El proceso merox a mas de reducir un porcentaje del contenido de azufre, inertiza las

formas sulfurosas restantes, con el objetivo de cumplir con la norma tcnica ecuatoriana

935:2010 que es de aplicacin obligatoria.

1.5 HIPTESIS

Si se reduce el contenido de azufre en las gasolinas se evitara la contaminacin

ambiental por lluvia cida y emisin de xidos de azufre (SOx), se prolongara la vida

til de los motores de combustin interna y se cumpliran las normas nacionales y

ordenanzas ambientales para una buena calidad del producto.

4

1.6 MARCO CONCEPTUAL

La gasolina es una mezcla de hidrocarburos derivada del petrleo que se utiliza como

combustible en motores de combustin interna con encendido a chispa.

FIGURA 1. Proceso Refinacin de la Refinera Estatal Esmeraldas

Fuente: Materia de Industrializacin II Ing. Luis Calle

Elaborado por: Carlos Caldern G.

La Refinera Estatal de Esmeraldas est conformada por unidades y sus respectivos

procesos, las cuales se encuentran agrupadas de manera lgica de acuerdo a la secuencia

que sigue el petrleo en la refinacin e industrializacin. La figura 1 muestra el

esquema de las unidades y sus productos refinados. A continuacin un breve resumen

de cada una de las unidades:

5

El crudo recibido en la Refinera Estatal Esmeraldas desde el Oleoducto es tratado

previamente al proceso de refinacin a fin de eliminar la mayor cantidad de

contaminantes que contiene. En los tanques de almacenamiento reposa el tiempo

suficiente para permitir la separacin del agua de formacin proveniente de los campos

de produccin.

Una vez que el agua denominada salmuera por su alta concentracin de sales, es

eliminada, el crudo es enviado a las Unidades de Destilacin Atmosfrica para su

refinacin

La destilacin Atmosfrica es un proceso de separacin fsico que se fundamenta en los

diferentes puntos de ebullicin de los componentes del crudo por lo tanto no existen

cambios en la estructura molecular de estos.

El crudo desalado es calentado en intercambiadores de calor y un horno hasta una

temperatura alrededor de los 360 C a la cual es alimentado a la torre de destilacin en

ella debido a la diferencia de punto de ebullicin de los diferentes compuestos del crudo

estos se separan en fracciones. La fraccin ms ligera se obtiene por el domo de la torre

y est compuesta por los gases, LPG y naftas ligeras y pesadas, la fraccin siguiente

corresponde a Jet-fuel y Diesel 1 que se obtiene ms abajo en la torre: El diesel 2 que es

la fraccin inmediata ms pesada, se obtiene ms abajo finalmente por el fondo de la

torre, se retira el denominado crudo reducido que se acumula en la zona de agotamiento

de la torre de destilacin y este residuos es enviado a las Unidades de Destilacin al

Vaco.

6

Una vez obtenido el crudo reducido, va a la Unidad de Destilacin al Vacio la cual se

fundamenta en la disminucin de la presin de operacin hasta niveles de 5 mm Hg,

presin a la cual el punto de ebullicin de los compuestos disminuye. Esto permite

continuar destilando el crudo reducido obtenido del fondo de la torre de destilacin

atmosfrica, en donde se obtienen las fracciones conocidas como gasleos ligero y

gasleos pesados que son fracciones conformadas por compuestos con mayor peso

molecular que las del Diesel 2, estas fracciones sirven como la carga para la Unidad de

Cracking Cataltico Fluido, FCC. Por el fondo de la torre se obtienen los denominados

fondos de vaco que es la fraccin ms pesada del crudo, la misma que se utiliza para

la preparacin de los asfaltos y como carga para la Unidad de Reduccin de Viscosidad.

La carga que entra a la Unidad de Reduccin de Viscosidad, fundamentalmente es un

proceso fsico de desintegracin trmica (cracking trmico) mediante el cual por efecto

de la temperatura alrededor de 445 C, se provoca la ruptura de las cadenas

moleculares que constituyen los fondos de vaco, obteniendo como resultado un

producto (residuo) con menor viscosidad, que es utilizado en la preparacin del fuel ol.

La funcin de esta unidad, es minimizar el consumo de diluyente en la preparacin del

fuel ol.

La carga (Gasleo pesado) es enviada a la Unidad FCC (Cracking Cataltico fluido),

esta Unidad es el ms importante de la Refinera Estatal Esmeraldas, pues en esta el

gasleo, por efecto de temperatura y en presencia de un catalizador es convertido en

productos como el LPG y gasolina de alto octano (alrededor de 92 RON), derivados que

son necesarios para el abastecimiento interno. El proceso se realiza en un reactor que

7

opera a temperatura alrededor de los 520 C. El catalizador empleado es regenerado en

forma continua mediante la combustin de carbn que se adhiere en la superficie de este

y disminuye su eficiencia en propiciar las reacciones de craqueo.

El producto craqueado es alimentado a una torre de fraccionamiento en donde se

separan los gases, LPG y gasolinas por el domo, mientras que por extracciones laterales

y fondo de la torre se obtienen los aceites cclicos, que son utilizados como diluyentes y

modificadores de la viscosidad en la preparacin del fuel ol.

Para esto existe el Proceso Merox que es un tratamiento qumico cataltico para

destilados del petrleo, que sirve para la remocin de los mercaptanos o para

convertirlos en bisulfuros. Cuando es aplicado adecuadamente, en sus varios aspectos

de diseo, este proceso verstil es aplicable para el tratamiento de cargas, con puntos

finales de ebullicin ASTM, tan altos como 345C.

Una unidad Merox consiste en un pre lavador caustico, dos reactores, separador de sosa

caustica y un filtro de arena.

Los tioalcoholes o thioles ms comnmente conocidos como mercaptanos son una

familia de compuestos orgnicos del azufre, frecuentemente presentes en un amplio

rango de destilados no tratados del petrleo, tales como LPG, Naptha, Kerosene y Gas

ol.

8

Especficamente los mercaptanos se hallan en el petrleo destilado originado en el crudo

y podra presentarse en igual forma en los subsiguientes tratamientos de crudo.

La concentracin de estos mercaptanos en los destilados del crudo depende del origen

del crudo y de la distribucin del azufre en el mismo.

FIGURA 2. Compuestos de Azufre presentes en las gasolinas

Fuente: Materia de Industrializacin II Ing. Luis Calle

Elaborado por: Carlos Caldern G.

En nomenclatura qumica, todo mercaptano est representado por la frmula genrica

RSH, donde R es un radial hidrocarburo, tal como un grupo ciclo alkyl, alyl o aryl; y

SH es un grupo mercapto que tipifica todo mercaptanio y consiste de un tomo de

azufre y de un tomo de hidrgeno. Por situaciones que ms tarde se aclaran, la

concentracin de mercaptano est representada en trminos de molculas de azufre

mercaptnico. Por ejemplo, un anlisis de 100 ppm de peso de azufre mercaptano

(RSH-S) en kerosene significa que un peso base, 100 partes de azufre estn presentes en

un milln de partes de kerosene, pero el azufre efectivo es especficamente mercaptano.

9

Los mercaptanos son indeseables por muchas razones. Los mercaptanos de baja

temperatura de ebullicin son moderadamente cidos y caracterizados por un olor

extremadamente ofensivo. Estas propiedades disminuyen conforme se incremente el

peso molecular del mercaptano. El thiophenol, que es un aryl mercaptano y ms cido

que el alkyl mercaptano, se encuentra principalmente en los destilados craqueados. El

thiophenol es indeseable en la gasolina producto, ya que eso produce una gasolina

inestable, por promover la hidroper oxidacin de olefinas a gomas. Todo compuesto de

azufre inhibe la habilidad del compuesto alkil plomo, tal como el tetraetilo de plomo

(TEL) para incrementar el nmero de octano al combustible; ejemplo, a una

concentracin dada de TEL, el nmero de octano del combustible disminuir conforme

el contenido de azufre se incrementa. En resumen los mercaptanos son indeseables en

productos terminados de petrleo. Su presencia est considerada por los efectos

adversos al productos, como olor, estabilidad, contenido total de azufre, octano,

susceptibilidad al plomo etc.

1.7 METODOLOGA

1.7.1 MTODOS DE INVESTIGACIN: Se utilizan los siguientes mtodos:

Mtodo de anlisis.- Este mtodo ser utilizado en la revisin y anlisis de la

informacin del Proceso Merox Gasolina, de la Refinera Estatal Esmeraldas,

para determinar su contenido de azufre y calidad de las gasolinas.

10

Mtodo de sntesis: Aplicable para la estructuracin del informe final y en la

propuesta.

Mtodo de campo: Visita a las instalaciones de la Refinera Estatal de

Esmeraldas, con la finalidad de recopilar datos, y anlisis respectivos.

1.7.2 TCNICAS DE INVESTIGACIN:

Revisin de literatura: Se buscara informacin actualizada especialmente de la

Refinera Estatal de Esmeraldas.

Revisin de Internet.- Se buscara informacin actualizada.

Difusin de resultados.- Los resultados de este estudio sern difundidos

mediante este trabajo de titulacin y a travs del grado oral.

CAPTULO II

11

CAPTULO II

2. TEORA DEL MEROX

El proceso de Merox fue introducido inicialmente en la industria de la refinacin hace

ms de 40 aos. En los aos transcurridos desde entonces, el proceso en curso y el

catalizador han experimentado innovaciones que han mejorado el proceso de Merox

para convertirse en uno de los ms utilizado a nivel mundial. El licenciatario es

Universal Oil Products (UOP) quien ha implementado ms de 1.700 unidades con

licencia desde su descubrimiento. Incluso como objetivos de procesamiento cambi

para cumplir las regulaciones de contenido de azufre; el proceso Merox ha sido una de

las claves de refinacin de tecnologas con ms a 300 unidades de Merox con licencia

desde 1990. Todas las versiones del proceso de Merox se caracterizan por la oxidacin

cataltica de mercaptanos (RSH) a bisulfuros (RSSR) en un medio alcalino (bsico).

En la actualidad, UOP tiene activamente licencias de ms de 50 variaciones del proceso

y suministra ms de 90 catalizadores diferentes y adsorbentes a la industria de refino

1

.

El proceso Merox es eficiente y econmico, trata fracciones de petrleo para eliminar el

azufre mercaptano (extraccin Merox) o para convertir mercaptano azufre a menos

objetable bisulfuros (purificacin Merox). Este proceso se puede utilizar para tratar los

lquidos como los gases licuados de petrleo (GLP), lquidos de gas natural (NGL),

naftas, gasolinas, querosenos, combustible de jet, y los combustibles para calefaccin.

Tambin puede ser utilizado para tratar los gases como el gas natural, gas de refinera,

1. http://www.uop.com/refining/1061_1.html

12

gas de sntesis y en relacin con los sistemas convencionales de tratamiento previo y los

procesos de post-tratamiento.

Al combinar la tecnologa de extraccin con Merox para la desulfuracin de la gasolina,

la refinera puede disfrutar de una mayor flexibilidad y rentabilidad. Este enfoque

combinado permite el procesamiento de la gasolina de FCC para satisfacer las

necesidades de reduccin de azufre en la forma ms econmica.

Es un tratamiento qumico cataltico para destilados del petrleo, que sirve para la

remocin de los mercaptanos o para convertirlos en disulfuros. Cuando es aplicado

adecuadamente, en sus varios aspectos de diseo, este proceso verstil es aplicable para

el tratamiento de cargas, con puntos finales de ebullicin ASTM, tan altos como 345C.

El proceso est basado en la habilidad de un catalizador o catalizadores compuestos de

quelatos metlicos del grupo del hierro, para promover la oxidacin de mercaptanos a

disulfuros, usando aire como fuente de oxgeno. La reaccin total se da a continuacin:

Reaccin. 1

RSH + O2 RSSR + 1/2 H2

La oxidacin se lleva a cabo en presencia de una solucin acuosa alcalina, tal como el

hidrxido de sodio o potasio. La reaccin se hace econmica, a temperatura normal de

los corrientes efluentes de la refinera.

13

La reaccin (1) es conocida generalmente como la reaccin de Endulzamiento. Son

varios esquemas del proceso que comienza el total beneficio de la reaccin (1). Todos

ellos consideran una unidad de lecho fijo merox, en el cual el catalizador UOP

especficamente seleccionado es depositado sobre un soporte (lecho) de carbn vegetal

granular de actividad selectiva.

El carbn vegetal proporciona un rea suficiente de superficie para realizar la reaccin

de endulzamiento. Lo bisulfuros producidos permanecen en la fase de hidrocarburo, y

existe reduccin en el contenido total de azufre del hidrocarburo de hasta un 30% es

reducido. Debido a que los bisulfuros tienen una presin de vapor considerablemente

ms baja que los rnercaptanos, ellos imparten un olor ofensivo al hidrocarburo y son,

por lo tanto, menos objetables.

2.1 OTROS PROCESOS DE DESULFURACIN DE GASOLINAS

Para que las gasolinas cumplan con las especificaciones dadas en la normas tcnica

deben pasar por procesos de desulfuracin, es decir reducir el contenido de azufre y

contaminantes en las gasolinas.

2.1.1 LIQUIDO-LIQUIDO EXTRACCIN MEROX

Las corrientes de gasolina de FCC son procesadas a travs de una unidad de proceso

merox UOP convencional de endulzamiento de lecho fijo. El proceso qumicamente

convierte los compuestos mercaptanos a disulfuros en un lecho fijo constituido de

3

14

carbn. Esta reaccin tiene lugar en un ambiente alcalino en presencia de un catalizador

merox y aire el catalizador merox es depositado sobre la superficie selecta del carbn

vegetal. El carbn vegetal proporciona una gran rea de superficie donde los

mercaptanos, catalizador, solucin custica y oxgeno entran en contacto para completar

la reaccin de endulzamiento. El ambiente alcalino es provisto por la saturacin del

carbn vegetal con solucin custica. El lecho fijo del catalizador Merox no se dispersa

en la solucin custica y por lo tanto no sera removido desde la superficie del carbn

vegetal para el perodo de circulacin de la solucin custica.

El proceso requiere disoluciones de una cantidad medida de oxgeno Justo en la

corriente del hidrocarburo antes de entrar al reactor.

Esta corriente de alimentacin amarga y disuelta en el aire fluye abajo sobre el lecho

cataltico. Lentamente la alcalinidad ir decreciendo por efecto del lavado del

hidrocarburo, por lo que sera necesario inundar el lecho de carbn vegetal

peridicamente, con un volumen relativamente grande de solucin custica de

concentracin. (10 a 20 Be).

Cuando esto es necesario, la solucin custica es circulada en la corriente de

hidrocarburo del reactor en la entrada del mismo. La mezcla pasa a travs del reactor al

sedimentador custico, en donde la solucin custica es separada por gravedad.

La solucin custica es recogida y retenida para una restauracin posterior del lecho de

carbn vegetal. El hidrocarburo endulzado fluye hacia un post-tratamiento.

15

FIGURA 3. Proceso Liquido-Liquido Extraccin Merox

Fuente: Universal Oil Products

Elaborado por: Carlos Caldern G.

2.1.2 HIDROTRATAMIENTO DE NAFTA PESADAS (HDT)

El hidrotratamiento de nafta est diseado para tratar dos tipos de nafta atmosfrica de

las dos unidades de destilacin de crudo, una carga parafnica y otra naftnica.

Es de conocimiento general que el hidrotratamiento comprende diversas aplicaciones en

las cuales la calidad de los hidrocarburos lquidos mejora sometindolos a condiciones

suaves o severas de presin de hidrgeno en presencia de un catalizador. As, el

hidrotratamiento puede considerarse un tipo bastante especializado de hidrogenacin.

16

El objetivo principal del hidrotratamiento es convertir selectivamente una sustancia en

otra deseable o eliminar del sistema una o ms sustancias no deseadas incluidas en la

materia prima. El empleo del hidrotratamiento es extenso, pues interviene en el

procesamiento de ms del 30% del crudo refinado en Estados Unidos.

Aunque los catalizadores y la tcnica ya se conocan, la disponibilidad de una dotacin

disponible de hidrgeno como subproducto de la reforma cataltica aceler el empleo de

hidrotratamiento a principios de la dcada de 1950.

Las aplicaciones del hidrotratamiento son numerosas, y las materias primas utilizadas

varan de fracciones ligeras de gasolina a residuos pesados, como lo denotan los

objetivos del hidrotratamiento. Entre ellos se incluyen los siguientes procesos: 1) pre

tratamiento de nafta para unidades de reforma cataltica; 2) desulfuracin de

combustibles destilados; 3) mejoramiento de la calidad de quemado de los combustibles

para aviones a reaccin, queroseno y combustibles Diesel; 4) mejoramiento de color,

olor y estabilidad en almacenamiento de diversos combustibles y productos de petrleo;

5) pre tratamiento de materia prima para desintegracin cataltica y aceites de ciclo por

eliminacin de metales, azufre y nitrgeno, y reduccin de compuestos aromticos

policclicos; 6) mejoramiento de la calidad de los aceites lubricantes; 7) purificacin de

subproductos aromticos ligeros de las operaciones de pirlisis, y 8) reduccin del

contenido de azufre de combustleos residuales.

Algunas de las reacciones empleadas comnmente en los procesos de hidrotratamiento

son:

17

1. Eliminacin del azufre a partir de sus combinaciones orgnicas en varios tipos de

compuestos por hidrodesulfuracin para formar H2S.

2. Eliminacin del nitrgeno en forma de amoniaco (NH3) a partir de sus

combinaciones orgnicas.

3. Eliminacin de diolefnas para formar parafinas y naftenos.

4. Hidrogenacin de compuestos no aromticos para formar naftenos, a fin de mejorar

la calidad de quemado de ciertos combustibles.

5. Hidrogenacin de compuestos aromticos policclicos de modo que slo quede un

anillo aromtico en la molcula; o bien, si se desea, todos los anillos aromticos

pueden saturarse.

6. Eliminacin de oxgeno de sus combinaciones orgnicas como H20.

7. Descomposicin y eliminacin de compuestos organometlicos, por ejemplo

compuestos de arsnico de naftas, mediante retencin de estos metales en el

catalizador.

El vanadio y el nquel pueden eliminarse de los gasleos que se utilizan como materia

para desintegracin cataltica.

Los compuestos sulfuro de hidrgeno, amoniaco y agua se eliminan del producto

liquido hidrotratado por agotamiento en la seccin estabilizadora de la unidad.

Esta unidad tiene dos reacciones fundamentales: Hidrorefinacin, Hidrogenacin.

18

Hidrorefinacin

a) Desulfurizacin

Sulfuros, disulfuros y mercaptanos reaccionan rpidamente para producir el

compuesto correspondiente saturado o aromtico desprendiendo H2S.

El azufre combinado en una estructura cclica tal como el tiofeno es ms

difcil de reaccionar. El anillo cclico debe abrirse primero antes de que la

saturacin del compuesto aliftico ocurra con el desprendimiento de H

2

S.

b) Denitrificacin

Esta reaccin ocurre a una velocidad ms baja que la desulfurizacin, aqu el

nitrgeno es desprendido para formar amonaco.

R - NH2 + H2 R - H + NH3

Hidrogenacin

Esto se refiere a la saturacin de las olefinas y diolefinas tpicamente encontradas en nafta

hidrocraquedas. La reaccin ocurre rpidamente en la porcin del tope del lecho cataltico

promocionado por un catalizador particular, desprendiendo calor exotrmico y

consumiendo hidrgeno.

C7H14 + H2 C7H16

C8H14 + 2H2 C8H18

19

Una hidrogenacin mnima de aromticos ocurre, estimada por lo menos en uno por

ciento. Esto es una consecuencia de la alta selectividad del catalizador bimetlico.

FIGURA 4. Proceso HDT Hidrotratamiento de Naftas en la R.E.E

Fuente: Manual de operacin de la Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

2.1.3 DESULFURACIN DE GASOLINAS

Este proceso es convertir secuencias de gasolinas de alta proporcin de azufre en un

blendstock de gasolina, y reduce la proporcin de azufre y octanos.

La gasolina proveniente de la unidad de craqueo cataltico fluido es combinado con una

secuencia de hidrogeno pequeas y calentado a una temperatura de 750

o

F.

La gasolina vaporizada se inyecta en el reactor de lecho fluido donde un sorbente de

propiedad extrae el azufre de la alimentacin.

20

El sorbente (catalizador) se retira continuamente del reactor y se transfieren a la seccin

del generador, donde se extrae el azufre como SO2 y es enviado a una unidad de

recuperacin de azufre, el sorbente limpio es reacondicionado y regresado al reactor.

La tasa de circulacin del sorbente es controlada para ayudar a mantener la

concentracin deseada de azufre en el producto.

FIGURA 5. Proceso de Desulfuracin de Gasolina

Fuente: Hydrocarbon Processing - Refining Processes 2004

Technology Solutions Division of ConocoPhillips

Elaborado por: Carlos Caldern G.

2.1.4 PROCESO CON OXIDO DE HIERRO

Este es un proceso que se utilizaba en refineras alejadas, en Ecuador funciono en la

refinera libertad, y en resumen es lo siguiente:

21

Existan 3 reactores en su interior tenan unas limallas cargadas con oxido de hierro

(FeO2). La gasolina era pasada a travs de este vessels a temperatura ambiente, en la

cual el azufre contenido en la carga, reacciona con el oxido frrico para dar como

resultado sulfuro de hierro, retirando este contaminante de la gasolina.

IMAGEN 1. Reactores Cargados con limallas de Hierro

IMAGEN 2. Limallas de hierro utilizadas en los Reactores

Fuente: Refinera la Libertad

Elaborado por: Carlos Caldern G.

Fuente: Refinera la Libertad

Elaborado por: Carlos Caldern G.

CAPTULO III

22

CAPTULO III

3.1 ORIGEN DE LAS GASOLINAS PARA EL TRATAMIENTO MEROX

Las gasolinas para el tratamiento MEROX en la Refinera estatal de esmeraldas,

proceden del proceso de Cracking Cataltico Fluido (FCC), se realiza a continuacin

una descripcin resumida de este proceso

3.2 UNIDAD CRACKING CATALTICO FLUIDO (FCC)

Se emplea principalmente para fabricar gasolina, olefinas C3 y C4 e isobutano, por lo

general mediante descomposicin selectiva de destilados pesados. Debido a que las

reacciones de desintegracin son gobernadas por catalizadores preparados

especficamente, la gasolina producida contiene proporciones sustanciales de

hidrocarburos con alto ndice de octano, como compuestos aromticos, parafinas

arborescentes y olefinas. Debido a que la reaccin de desintegracin ocurre de acuerdo

con el mecanismo del ion carbonio, hay cantidades relativamente pequeas de

fragmentos ms ligeros que el C3 en los productos. Este resultado contrasta con el de la

descomposicin de hidrocarburos en la pirlisis por el mecanismo de radicales libres, en

el cual se producen cantidades relativamente grandes de fragmentos ms ligeros que el

C3.

23

IMAGEN 3. Unidad Cracking Cataltico Fluido (FCC) en la REE

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

FIGURA 6. Proceso Cracking Cataltico Fluido (FCC) en la Refinera Estatal de

Esmeraldas

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

24

La unidad de Craqueo Cataltico Fluido FCC, es una de las ms importantes de la

Refinera Estatal Esmeraldas, pues en esta, el gasleo pesado obtenido en las Unidades

de Destilacin a Vacio es procesado para obtener gasolinas de tipo parafinico y

naftnico de alta calidad en octanaje (92 RON).

Es un proceso que emplea un catalizador en forma de partculas esfricas muy

pequeas, llamado catalizador zeoltico, el cual se fluidiza cuando es aereado con los

vapores de la carga de gasleos pesados provenientes del proceso de destilacin al vacio

previamente en un horno hasta una temperatura de 550 C.

El catalizador fluidizado es continuamente recirculado del regenerador donde el

catalizador que fue desactivado en el reactor principal, es reactivado. Adems para

promover la accin cataltica, el catalizador es el vehculo para la transferencia de calor

de la zona de regeneracin a la de reaccin. Estas dos zonas estn localizadas en

recipientes separados llamados reactor y regenerador.

2

3.2.1 DESCRIPCIN DEL PROCESO

A continuacin se describe el proceso de obtencin de gasolinas de tipo parafinico y

naftnico en la unidad de FCC de la REE.

2

WUITHIER, Pierre, El Petrleo, Refino y Tratamiento Qumico

25

3.2.1.1 SECCIN REACTOR - REGENERADOR

En la siguiente factura se observa el proceso reactor - generador

FIGURA 7. Proceso Reactor Generador

Fuente: Refinera Estatal de Esmeraldas Bunker

Elaborado por: Carlos Caldern G.

La carga fresca precalentada a 400

0

C y las corrientes de reciclo son introducidas en el

fondo del elevador del reactor y mezcladas con una cantidad controlada de

catalizador regenerado. El flujo de catalizador es controlado para mantener una

temperatura deseada en el reactor de 520

o

C.

El catalizador regenerado caliente, vaporiza la carga y los vapores resultantes llevan al

catalizador hacia arriba a travs del elevador con un mnimo retromezclado. El craqueo

ocurre mientras los vapores de hidrocarburos y el catalizador suben a travs del

elevador. Al tope del elevador las reacciones de craqueo son completadas y el

26

catalizador es rpidamente separado de los vapores de hidrocarburo para minimizar

reacciones de craqueo adicionales. La mezcla catalizador hidrocarburo es descargada en

el reactor a travs de brazos de separacin que producen un significante grado de

separacin catalizador - gas.

La separacin final del catalizador y los vapores craqueados se realiza en la cabeza del

reactor Por medio de ciclones tangenciales, como se ve en la figura3. Los vapores

producto de la reaccin de craqueo, fluyen a travs de una lnea de vapores hacia la

columna principal donde son condensados y fraccionados en coproductos gaseosos,

gasolina de FCC, aceite cclico y un residual pesado de fondos.

Durante las reacciones de craqueo, un producto carbonoso llamado coque es depositado

en el catalizador circulante. Este catalizador llamado catalizador gastado cae desde la

cmara del reactor hacia el despojador donde un flujo de vapor de carga en

contracorriente remueve vapores intersticiales y tambin algunos absorbidos. El

catalizador despojado fluye desde el despojador del reactor a travs de la bajante hacia

el regenerador, donde el coque es continuamente quemado. El flujo de catalizador a

travs de esta bajante se controla para balancear la circulacin de catalizador y mantener

un nivel constante de catalizador en el reactor.

En el regenerador el calor de combustin eleva la temperatura del catalizador en el

rango de 650-750

0

C. El propsito de esta regeneracin es reactivar el catalizador

gastado, descoquizando la superficie cada una de sus partculas, de de tal manera que

cuando el catalizador retorna al elevador del reactor est en condiciones ptimas para

27

realizar su funcin de craqueamiento. El regenerador sirve para quemar el coque de las

partculas de catalizador y transferir calor al catalizador circulante. La energa llevada

por el catalizador regenerado caliente es usada para vaporizar y calentar los vapores de

aceite hasta la temperatura de reaccin deseada en el elevador y esta provee el calor de

reaccin necesario para craquear la carga al nivel de conversin deseado.

El regenerador es operado en condiciones normales para obtener una combustin

completa de CO a C02. Sin embargo, la temperatura de combustin puede variar a

combustin parcial de CO si las condiciones del proceso permiten un bajo nivel

degeneracin de calor. En el regenerador se incluye una bajante de recirculacin de

catalizador la cual suple catalizador caliente regenerado de la parte superior a la inferior

del regenerador para proveer calor adicional de combustin. El flujo de recirculacin de

catalizador es normalmente controlado para mantener la ms baja temperatura del

regenerador. El regenerador est tambin provisto de un calentador de aire para iniciar

la combustin el cual se usa para dar calor al sistema hasta que la temperatura del

catalizador es elevada suficientemente para auto regenerarse.

El calor sensible de gas de combustin caliente es recuperado en un generador de vapor

y enfriador del gas de combustin. El gas de combustin pasa a travs de separadores

ciclnicos para minimizar su contenido de catalizador antes de la descarga del

regenerador.

Para mantener la actividad del inventario de catalizador en el nivel deseado y para

reponer perdidas de catalizador del sistema, se adiciona catalizador fresco al sistema

28

desde una tolva de almacenamiento. Se ha provisto de una tolva de catalizador de

equilibrio para almacenar el catalizador retirado del sistema de circulacin segn sea

necesario para mantener la actividad deseada.

El catalizador empleado es regenerado en forma continua, ya que tiende a la adsorcin

de partculas de carbn que se adhiere a la superficie de este..

El catalizador usado generalmente es de naturaleza cristalina y algunas veces se

denominan catalizadores zeolticos, debido a que son silicatos de almina hidratados

modificados.

FIGURA 8. Catalizadores Zeolticos

Fuente: Materia Industrializacin II Ing. Fausto Ramos

Elaborado por: Carlos caldern G.

29

3.2.1.2 SECCIN DE FRACCIONAMIENTO

En la siguiente figura se observa el proceso de fraccionamiento en la unidad.

FIGURA 9. Proceso de Fraccionamiento en la Unidad FCC

Fuente: Refinera Estatal Esmeraldas Bunker

Elaborado por: Carlos Caldern G.

Los vapores del reactor fluyen a la columna principal donde la gasolina inestabilizada y

gases, coproductos ricos en olefinas son evaporados hacia el tope o cabeza. La fraccin

de gasolina es condensada en el condensador de cabeza, el vapor y lquido son enviados

a la seccin de concentracin de gases (GASCON) desde el acumulador de la columna

principal.

Los aceites cclicos ligero y pesado son recuperados corno productos laterales, con el

rendimiento neto de estos materiales siendo despojados para remover ligeros y enviarse

a almacenamiento. Los fondos netos de la columna son clarificados en el asentador de

lodos y el aceite clarificado bombeado intercambia calor con la carga fresca antes de ser

almacenado. El material pesado slurry es reciclado al elevador del reactor.

30

Se realiza un mximo aprovechamiento del calor de los gases del reactor en la

fraccionadora. Los aceites cclicos ligero y pesado circulantes, y las corrientes de los

fondos de la columna principal son utilizados en la seccin de concentracin de gases

para propsitos de intercambio de calor. Adicionalmente las corrientes de fondos de la

columna principal son usadas para precalentar la carga y generacin de vapor.

La unidad de concentracin de gases de FCC se ha diseado para recuperar los C3 y

C4 de los vapores de cabeza de la fraccionadora principal de FCC.

La unidad se divide en dos secciones: La seccin de recuperacin y la seccin de

fraccionamiento. La recuperacin de C3 y mayores es realizada por la comprensin de

los vapores de cabeza de la fraccionadora a 205 PSIg, para que los C3 y mayores

puedan ser condensados y separados de los C2 y menores que salen de la unidad como

gas combustible. La pequea cantidad de C3 y mayores remanentes en el gas

combustible son recuperados en los absorbedores de esponja primarios.

La seccin consiste en un despojador y de una debutanizadora. El despojador remueve

el H2S, C2 e inferiores de la gasolina no estabilizada antes de entrar a la

debutanizadora.

La debutanizadora separa los C3 y C4 de la gasolina. Los fondos de la debutanizadora

son enviados a la unidad Merox gasolina con las caractersticas documentadas en el

anexo 1 en el cual representa las condiciones de gasolina de carga a la unidad Merox

31

gasolina, estos anlisis se hacen diariamente en la REE. Los gases de cabeza de la

debutanizadora son enviados para tratamiento a la unidad de Merox LPG.

3.3 CONDICIONES DE OPERACIN DE LA UNIDAD FCC EN LA REE

Flujo de carga de gasleos 106 m

3

/hr

Temperatura de la carga al elevador 218C

Relacin en peso C/O 7.1

Catalizador / actividad XAS/70

Presin del reactor 2,1Kg/cm

2

Temperatura del reactor 520C

Temperatura del regenerador 750C

3.4 PRODUCTOS OBTENIDOS DE LA UNIDAD FCC

TABLA 1. Productos obtenidos de la Unidad FCC de la Refinera Estatal

Esmeraldas

PRODUCTOS

DESTINO

Gas A tratamiento de Gas, Gas combustible,

LPG C3-C4 A tratamiento merox 100, almacenamiento

en esferas, despacho petroqumica.

Gasolinas C5-C9 Tratamiento merox 200, almacenamiento y

despacho

Aceite cclico pesado y

ligero

Mezclas para Fuel Oil

Slurry

Al elevador del reactor (reciclado)

Fuente: Refinera Estatal Esmeraldas Bunker

Elaborado por: Carlos Caldern G.

32

3.4 UNIDADES MEROX DE LA REFINERA ESTATAL DE ESMERALDAS

En la Refinera Estatal de Esmeraldas existen tres Unidades Merox como: Merox Jet

Fuel, Merox LPG, y Merox gasolina. Las cuales se denominan Merox 100, Merox 200,

Merox300.

3.4.1 MEROX JET FUEL (300)

Este proceso mejora la calidad del Jet Fuel obtenido en destilacin atmosfrica. Este

combustible es utilizado en los aviones y por lo tanto debe cumplir especificaciones

muy rigurosas. Este proceso consiste en un lavado caustico, principalmente para la

neutralizacin de los cidos martinicos, en el lavado con agua para remocin de la sosa

caustica, luego de lo cual pasa por filtros de sal y arcilla para eliminacin de trazas de

agua e impurezas.

Este proceso mejora la calidad del Jet Fuel obtenido en destilacin atmosfrica. Elimina

totalmente el agua que puede contener este combustible, adems, elimina gomas y otros

compuestos cidos, con lo cual se satisface las normas de calidad de los combustibles de

aviacin. Tambin y principalmente, ELIMINA el AZUFRE en este combustible

Este producto que sale de esta Unidad es enviado a tanques de almacenamiento para su

posterior comercializacin.

33

3.4.2 MEROX GASOLINA (200)

En esta unidad se trata la gasolina de alto octano obtenida en la Unidad de FCC.

Es un tratamiento qumico cataltico para destilados del petrleo, que sirve para la

remocin de los mercaptanos o para convertirlos en bisulfuros. Cuando es aplicado

adecuadamente, en sus varios aspectos de diseo, este proceso verstil es aplicable para

el tratamiento de cargas, con puntos finales de ebullicin ASTM, tan altos como 345C.

El proceso est basado en la habilidad de un catalizador o catalizadores compuestos de

quelatos metlicos del grupo del hierro, para promover la oxidacin de mercaptanos a

bisulfuros, usando aire como fuente de oxgeno.

3.4.3 MEROX LPG (300)

En esta unidad el LPG obtenido en la Unidad de Concentracin de Gases, es tratado a

fin de cumplir con las especificaciones mximas de corrosividad vigentes en el pas.

Primero entra a una torre de absorcin en donde el H2S es captado por la dietanol

amina, DEA que tiene la caracterstica de absorber este gas. El LPG saliente es

sometido a un lavado caustico con el cual reacciona el acido sulfhdrico H2S, que es un

elemento corrosivo y muy peligroso para la salud. Finalmente ingresa a un proceso de

oxidacin de los mercaptanos en donde son convertidos en bisulfuros, los mismos que

son separados y enviados a mezcla con el crudo carga de las unidades de Destilacin

Atmosfricas.

34

El LPG tratado de esta forma tiene la especificacin de corrosin a la lmina de cobre

de mximo 1, que indica que no es corrosivo, luego de lo cual es enviado a las esferas

de almacenamiento para despacho y comercializacin.

CAPTULO IV

35

CAPTULO IV

4.1 DESCRIPCIN DEL PROCESO MEROX GASOLINA DE LA REFINERA

ESTATAL DE ESMERALDAS

El proceso Merox Gasolina se fundamenta en la operacin unitaria de absorcin.

Es decir, la operacin unitaria consiste en la separacin de uno o ms componentes de

una mezcla lquida con la ayuda de un solvente lquido con el cual forma solucin, o

varios solutos, se absorben de la fase gaseosa y pasan a la lquida.

El proceso de Absorcin se define como La penetracin o desaparicin aparente de

molculas o iones de una o ms sustancias en el interior de un slido o lquido. La

absorcin es un proceso para separar mezclas en sus constituyentes, aprovechando la

ventaja de que algunos componentes son fcilmente absorbidos Este es un proceso, en

donde un lquido es capaz de absorber una sustancia gaseosa. En el caso del

Endulzamiento de gas natural, el proceso de absorcin se realiza utilizando solventes

qumicos, fsicos, hbridos o mixtos.

La absorcin se aplica en los procesos de Endulzamiento con SOLVENTES

QUMICOS, SOLVENTES FSICOS y con SOLVENTES HBRIDOS O MIXTOS.

36

En la unidad Merox se realizan anlisis rutinarios de curva de destilacin, y contenido

de azufre y densidad relativa de la carga, como podemos ver en la tabla 2 hacemos un

resumen del contenido de azufre total de la carga que ingresa a Merox gasolina para los

meses de julio y agosto del 2010.

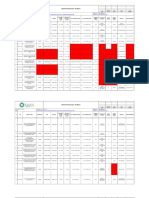

TABLA 2. Anlisis rutinarios del contenido de Azufre que ingresa al proceso

Merox

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

FECHA % AZUFRE

03-jul-10 1839 ppm

07-jul-10 1889 ppm

10-jul-10 1371 ppm

13-jul-10 1407 ppm

15-jul-10 2069 ppm

17-jul-10 1987 ppm

20-jul-10 2079 ppm

23-jul-10 2110 ppm

5-ago-10 2682 ppm

10-ago-10 2042 ppm

13-ago-10 2033 ppm

20-ago-10 2053 ppm

25-ago-10 2143 ppm

37

1

2

4

5

FIGURA 10. Proceso Merox Gasolina de la Refinera Estatal Esmeraldas

1) Prelavador Caustico, 2) Reactor 1, 3) Reactor 1A, 4) Separador de Sosa Caustica, 5) Filtro de Arena.

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

3

38

El Proceso Merox es un tratamiento qumico cataltico para destilados del petrleo, que

sirve para la remocin de los mercaptanos o para convertirlos en disulfuros. Cuando es

aplicado adecuadamente, en sus varios aspectos de diseo, este proceso verstil es

aplicable para el tratamiento de cargas, con puntos finales de ebullicin ASTM, tan

altos como 345C. El proceso est basado en la habilidad de un catalizador o

catalizadores compuestos de quelatos metlicos del grupo del hierro, para promover la

oxidacin de mercaptanos a disulfuros, usando aire como fuente de oxgeno. La

reaccin total se da a continuacin:

RSH + 02 RSSR + H2

A continuacin tenemos los procesos de cada uno de los equipos de la unidad merox

Gasolina como podemos ver en la Fig. 10

39

4.1.1 PRELAVADOR CUSTICO

IMAGEN 4. Prelavador Caustico MEV 208

Es un recipiente vertical, remueve el H2S, utilizando una solucin custica de Na OH de

10

o

Be que es normalmente operado a 60% del nivel de la solucin custica.

La carga entra por el fondo del recipiente y se inyecta la solucin custica, a travs de

un distribuidor de 3 pulg. con agujeros orientados hacia abajo. El rea de los agujeros

del distribuidor y la orientacin son diseadas para dar un ntimo contacto de mezcla a

fin de completar la remocin de H2S.

La gasolina sale de la torre del prelavador por la cima del recipiente con caudal de 9271

Bls/da y una temperatura de 38

o

C y es dirigido al reactor.

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

40

La solucin custica cuando llega a un 60% a 70% de saturacin, es necesario drenar la

solucin custica y rellenar con solucin custica fresca de 10

0

Be 2 veces por semana,

30 minutos. Esto es realizado a travs de la lnea de drenado de 2 pulg., y rellenado en

el fondo del recipiente. El mtodo UOP 210-76T es usado para determinar el porcentaje

de gastado.

4.1.2 REACTOR MEROX

IMAGEN 5. Reactor de Carbn Vegetal MEV201-MEV201A

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G

41

El Reactor Merox produce las reacciones de transformacin de mercaptanos a disulfuros

(endulzamiento), que no son corrosivos. Consiste en un lecho de carbn vegetal, este es

cargado con la impregnacin de un catalizador. Esto se realiza mediante la circulacin

de una solucin de 0.2% en peso de amoniaco, inyectando el catalizador dentro de la

solucin circulante, y trayendo la lechada en contacto con el lecho de carbn vegetal, de

tal manera que el catalizador pueda ser absorbido en el carbn vegetal.

La carga entra en un mezclador de aire, donde la cantidad medida de aire es inyectada

continuamente dentro del hidrocarburo por difusin, atravesando un cilindro de acero

sintetizado para depurar el carbn activado del reactor. El aire que se suministra

proviene del medio ambiente es comprimido en un compresor QUINCY se inyecta a

una presin de 7 kilos, pero se lo controla con una vlvula controladora de aire a 5 kilos,

para una adecuada oxidacin.

La mezcla gasolina y aire entran al reactor a travs de un distribuidor en el lado

superior, en el cual est diseado para proveer una distribucin de flujo lateral uniforme

sobre la seccin transversal del reactor. Esto minimizara cualquier ocasin de

canalizacin a travs del lecho cataltico. Los agujeros del distribuidor debern ser

orientados hacia la parte superior.

La reaccin de endulzamiento tendr lugar en el reactor cuando la gasolina y el flujo de

aire atraviesen el lecho cataltico alcalinizado. El reactor es operado a suficiente presin

para mantener todo el aire disuelto en la gasolina, cualquier aire no disuelto se

separara y se colectarla en el domo de la cima del reactor.

42

El aire deber ser manualmente venteado, en la medida en que sea necesario, usando la

lnea de venteo en el reactor. La gasolina tratada sale por el lado inferior del reactor a

travs de una pantalla Johnson ensamblada al colector, los agujeros de la malla son de

0.010 pulgadas de ancho.

4.1.3 SEDIMENTADOR CUSTICO

IMAGEN 6. Sedimentador Caustico MEV202

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

El efluente del reactor va hacia el sedimentador. El sedimentador est diseado para

permitir la separacin por gravedad de la solucin custica acuosa del producto de

hidrocarburo, la gasolina separada, sale por la parte superior del sedimentador custico.

43

La solucin custica es circulada desde la salida del fondo del sedimentador, hacia el

reactor y retorna al sedimentador custico. Tpicamente esta circulacin ocurre una vez

por da, por un lapso de 15 a 30 min, a razn de 10 a 20% del flujo del hidrocarburo,

entre estos perodos de saturacin, la solucin custica sedimentada quedara en el

sedimentador.

Eventualmente, la solucin custica que ha sido circulada llega a contaminarse por la

impureza depositada sobre el catalizador y lavadas por la solucin custica. Muchas de

estas impurezas daran a la solucin custica una coloracin de mbar profundo, caf

rojizo y un color negruzco.

4.1.4 FILTRO DE ARENA

IMAGEN 7. Filtro de Arena MEV207

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

44

El producto recibido desde la parte superior del sedimentador custico que aun contiene

remanentes de NaOH gastada, es enviado al filtro de arena. El filtro de arena est

provisto para coalecer las gotas remanentes de solucin custica que entran en el

producto desde el sedimentador custico. Tambin elimina trazas de aguas que estn

mezcladas en las gasolinas.

La altura del lecho de arena es de 8 pies y 5 pulgadas, y con un nmero de malla 8 a 16,

y esta soportado sobre una grilla con una malla tipo Johnson, y con agujeros de 0.025

pulgadas de dimetro.

La gasolina entra al lado del recipiente en la cima a travs de un distribuidor agujereado

de entrada fluye hacia abajo a travs del lecho, y sale por el lado ms bajo del

recipiente, dentro de una pantalla deflectora.

La pantalla protege la salida del hidrocarburo y permite que la solucin acuosa corra

hacia debajo de las paredes, y se colecte en el fondo del recipiente. Un medidor de nivel

de vidrio es provisto de tal manera que pueda ser visto el lquido colectado.

Peridicamente esto ser drenado el fondo del recipiente al sumidero bombeado hacia

fuera.

La gasolina tratada en el proceso Merox es analizada en su contenido de azufre total en

el equipo HORIBA SULFUR-IN-OIL ANALIZER SINDIE 7039, ver anexo 5, de

acuerdo a la norma D 4294 03, Standard Test Method for Sulfur in Petroleum and

Petroleum Products by Energy- Dispersive X-ray Fluorescence Spectrometry1.

45

La gasolina proveniente de este proceso se mezcla en BLENDING para obtener

gasolinas comerciales. Es decir la mezcla de todas las naftas con su % de azufre

correspondiente como podemos ver en la tabla 3.

TABLA 3. Tipos de Naftas de la R.E.E

Todo este proceso de la Unidad Merox Gasolina se controla manualmente, solo la

vlvula que controla la presin (PC 212) es controlada con el Software Extirium TKS

desde el Bunker central.

En el anexo 6 se indica los productos qumicos utilizados en la Unidad Merox. Y se

indica las principales caractersticas tcnicas. La informacin complementaria acerca de

estos productos qumicos se encuentran en las hojas MSDS de cada una y que estn en

la unidad.

Unidad de Proceso Tipo de Nafta Ppm de Azufre

Cracking Cataltico Fluido

(FCC)

Nafta Tratada 1350 Ppm

Crudo 1 y 2 Nafta Liviana

Nafta Pesada

35 40 Ppm

90 130 Ppm

Reformado Cataltico

continuo (CCR)

Nafta Liviana Reformada 0.6 Ppm

Izomerizadora Nafta Isomerizada 0.5 Ppm

Fuente: Laboratorio de Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

46

4.2 VARIABLES DEL PROCESO MEROX GASOLINA

A continuacin se mencionan las variables del proceso.

4.2.1 CONCENTRACIN DE OXIGENO AL REACTOR

El oxgeno que se requiere es suministrado a la unidad merox en la forma de aire

atmosfrico comprimido. La cantidad estequiomtrica o terica de oxgeno necesario es

de 0.25 Kg por Kg (0.25 lbs. por lbs.) de sulfuro mercaptano. Un metro cbico normal

de aire contendr alrededor de 0.30 kg de oxgeno. Sin embargo, tericamente se

necesita alrededor de 0.83 NM3 (normales metro cbicos) de aire, por cada kilogramo

de azufre mercaptano a ser oxidado (14.1 SCF/lb RSH-S).

Es necesario por supuesto tener al menos un ligero exceso de oxgeno presente pero

siempre se recomienda mantener este exceso a un mnimo: la cantidad de exceso de aire

de inyeccin necesario es altamente dependiente de la alimentacin individual, pero

normalmente oscila entre 1.2 a 2 veces el requerimiento terico. A una razn de

inyeccin de aire inicial buena es de 1.5 veces lo terico, y podra ser calculada

mediante la frmula siguiente:

ECUACIN 1. Aire Suministrado

Aire = 1.5 (0.83) (carga) (S.G.) (RSH) / 1000

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

47

Donde:

Aire = Razn de inyeccin de aire (nm3/hr).

1.5 = 1.5 veces la razn de aire terico.

0.83 = Razn de aire terico (nm3/kg RSH-S).

Razn de alimentacin = Razn de flujo de alimentacin (m3/hr).

S.G. = Gravedad especfica a 15.5C 60F 0.75.

RSH. = Sulfuro mercaptano (peso ppm).

NOTA: Nm3/hr es igual a los normales metros cbicos por hora referido a condiciones

estndar, una atmsfera de presin y 60F (15,5 C).

El aire inyectado debe ser completamente disuelto en el hidrocarburo. De otra manera

una fase de aire separado existente en el lecho fijo, puede eventualmente causar una

canalizacin. El factor ms importante para la solubilidad es la presin del reactor.

Presin suficiente para disolver el aire requerido, deber mantenerse en todo momento.

En condiciones de diseo, la presin de entrada al reactor deber ser 585 Kpa. La lnea

de venteo de 1" de la cima del reactor al nivel del piso, es utilizada para liberar

cualquier exceso de aire que podra estar en el reactor.

4.2.2 ALCALINIDAD EN EL REACTOR

La reaccin de endulzamiento tiene lugar en un ambiente alcalino de acuerdo a las

frmulas siguientes:

48

RSH + Na0H NaSR + H20

NaSR + 02 + H20 RSSR + Na0H

Para mantener un ambiente alcalino alrededor del lecho de catalizador, se usa solucin

custica de NaOH de 10Be, para saturar el lecho peridicamente. Solucin custica es

inyectada en la cima del reactor sin interrumpir la carga de hidrocarburo. La solucin

custica fluye a travs del lecho de catalizador y es luego colectada en el decantador de

solucin custica. Se estima que de 15 a 75 granos de NaOH ser necesario para un

metro cbico de carga (5 a 25 libras de NaOH por 1000 barriles) para mantener una

suficiente alcalinidad en el lecho.

Bajo condiciones estables, la prdida de alcalinidad del lecho es reconocida por un

incremento gradual en el contenido de mercaptano del producto tratado esto se verifica

mediante un anlisis ponteciometrico, realizada en el laboratorio de acuerdo a la norma

UOP 209 adjunto anexo 7. Cuando se aproxime al lmite de la especificacin del

producto, el lecho debe ser restaurado con solucin custica. La razn de circulacin de

sosa no debe exceder del 20% del volumen de la razn de carga de hidrocarburo. Una

duracin de 30 minutos de circulacin de solucin custica es deseable. Estos nmeros

dan un punto de arranque sugerido; la razn, la duracin y frecuencia debe ser

optimizada basada en la experiencia de operacin actual.

La solucin custica es tpicamente usada para algunos ciclos de restauraciones. El

color de la misma es un indicativo de contaminantes que han sido absorbidos del lecho

de catalizador.

49

La solucin custica no puede ser rehusada hasta que no se restaure la actividad del

lecho de catalizador, o llegue a ser pesado con contaminantes, que el rehso continuo no

se justifique. El color de la solucin custica llega a ser mbar profundo, naranja o caf

rojizo con el uso repetido. ltimamente esta solucin custica debe ser removida de la

unidad y solucin custica fresca, debe ser utilizada, en la prxima restauracin.

La sosa caustica gastada es almacenada en un tanque de almacenamiento SC-TO2, con

capacidad de 100m

3

como podemos ver en la imagen 8.

IMAGEN 8. Tanque de Sosa Gastada de la R.E.E

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

50

Actualmente se almacenan en tanques con capacidad de 55 galones como podemos ver

en la imagen 9, alrededor de 615 tanques semestrales son usados para su

almacenamiento dando un valor de 256,06m

3

anuales de sosa gastada.

IMAGEN 9. Tanque de Sosa gastada almacenadas en la R.E.E

Fuente: Refinera Estatal de Esmeraldas

Elaborado por: Carlos Caldern G.

Clculo de seis meses

Volumen Anual

Calculo en galones

256,06 67538,3856

51

4.2.3 TIEMPO DE RESIDENCIA

Lo ms importante para el contacto en la unidad Merox del lecho fijo es el lecho de

catalizador. La estructura porosa del carbn vegetal provee un rea de superficie hasta

para el contacto entre el mercaptano, custica, oxgeno y catalizador. La variable

disponible para ajustar el contacto, es el tiempo de residencia en el lecho de catalizador.

El tiempo de residencia es usualmente expresado en trmino de volumen de carga por

hora y por volumen de lecho de catalizador, el trmino comn para esto es velocidad

espacial horario del lquido (LHSV). Un incremento en el tiempo de residencia

(disminuye el LHSV), mejorara la conversin de mercaptano a disulfuro.

Conforme el lecho de catalizador acumula tiempo de residencia, los poros de carbn

vegetal, que mantiene el catalizador Merox, llegan a ser gradualmente obstruidos y

bloqueados por trazas de contaminantes en la carga, tales como hidrocarburos pesados,

productos de oxidacin, cidos orgnicos, etc. Esto reduce la efectividad del contacto, y

ampliamente es la causa de la desactivacin del lecho de catalizador. Esta desactivacin

resulta en un contenido elevado de mercaptano en el producto. Razones de carga

reducidas (bajo LHSV) molestaran la prdida de actividad del catalizador, pero

nicamente a expensas de prdida de produccin. Reactivacin del lecho de catalizador

restaurara la actividad de catalizador a niveles aceptables.

52

4.2.4 TEMPERATURA DEL PROCESO

La oxidacin del mercaptano es favorecida por la alta temperatura, pero normalmente es

adecuada a temperaturas de corridas econmicas. Estos rangos tpicamente estn entre

30 y 50C (85 y 120F). Sin embargo, altas temperaturas pueden tambin acentuar

otras reacciones de oxidacin, las cuales pueden ser indeseables, tales como formacin

de cuerpos de color, oxidacin del precursor de gomas, y formacin de compuestos los

cuales conducen a una desactivacin prematura del lecho de catalizador. De ah que la

temperatura de la carga debe ser mantenida tan baja como sea posible en prctica,

mientras se mantenga el grado deseado de conversin de mercaptano.

La temperatura est tambin limitada por las consideraciones de almacenaje, tales como

punto de flasheo o prdidas de vapor.

Temperaturas de carga en un exceso de 60C (140F) para periodos largos, deber ser

evitado a causa de las consideraciones de metalrgica ya que se produce fragilizacion

caustica del metal.

4.3 CONDICIONES DE OPERACIN DE LA UNIDAD MEROX GASOLINA

(200)

Razn de carga Gasolina de FCC 61.4 m

3

/h, 9271 Bls/da

Razn de inyeccin de aire 1.2 nm

3

/kg azufre mercaptano.

Presin de entrada al reactor 585 Kpa manomtrico 85 psig

53

Temperatura de la carga 38

o

C.

Sulfuro mercaptano en la carga, wppm 600max.

Sulfuro Mercaptano, producto ppm 5

Circulacin caustica 2 veces por semana, 30 minutos, 14m

3

/h o 20% de razn de

hidrocarburo.

La gasolina luego de haber sido tratada en esta unidad Merox sale con un contenido de

azufre total promedio de 1350,4 ppm determinado mediante el mtodo UOP 357. Se

adjunta en el anexo 3 certificados de calidad, de la gasolina tratada.

4.4 PROCEDIMIENTOS DE PARADA DE LA UNIDAD MEROX GASOLINA

Para una buena operacin de la unidad Merox gasolina se realizan paradas temporal y

normal a continuacin los pasos a seguir.

4.4.1 PARADA TEMPORAL DE LA UNIDAD MEROX GASOLINA

Pare la inyeccin de aire, cerrando por lo menos una vlvula de corte positiva

By-pass la unidad Merox hacia tanques de almacenajes de productos, fuera de

especificacin o de slop.

Bloquee la unidad.

Pare y bloquee la descarga de las bombas de inyeccin de inhibidor.

Pare los motores del enfriador de aire de producto.

54

4.4.2 PARADA NORMAL DE LA UNIDAD MEROX GASOLINA

Una parada normal es ejecutada de la misma manera que una parada temporal. La

unidad es vaciada siguiendo las prcticas de seguridades normales de refinera,