Documente Academic

Documente Profesional

Documente Cultură

PT008 Cuidado Integral de Activos

Încărcat de

Roberto Angel Grangeno100%(1)100% au considerat acest document util (1 vot)

117 vizualizări11 paginiDrepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

100%(1)100% au considerat acest document util (1 vot)

117 vizualizări11 paginiPT008 Cuidado Integral de Activos

Încărcat de

Roberto Angel GrangenoDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 11

CUIDADO INTEGRAL DE ACTIVOS (IAC)

Edwin Gutirrez, Emilio Trejo,

Robinson Medina, Pedro Siblesz

R2M. S.A Reliability and Risk Management.

Maracaibo Estado Zulia Venezuela.

Telfonos: (58)261-7414647, (58)414-6289317, (58)414-2841715

E-mail: edwin.gutierrez@reliarisk.com , emilio.trejo@reliarisk.com, robinson.medina@reliarisk.com,

Resumen:

El siguiente documento presenta la generacin y aplicacin de una nueva Metodologa para el diseo de Planes Integrales de

Cuidados de Activos, denominada Cuidado Integral de Activos (IAC) , resultante de la combinacin de las metodologas

Anlisis de Criticidad, Inspeccin Basada en Riesgo, Mantenimiento Centrado e Confiabilidad (MCC) y Optimizacin Costo

Riesgo (OCR), las cuales se integran para el diseo de las actividades de cuidado de equipos dinmicos, estticos, elctricos e

instrumentos de instalaciones industriales.

La aplicacin de esta metodologa parte de un jerarquizacin de activos a travs de un anlisis semicuantitativo de riesgo o

anlisis de criticidad para determinar los niveles de riesgo desde la perspectiva Seguridad, Higiene y Ambiente (SHA) y del

Impacto en Proceso, empleando para ello las matrices de riesgo de las empresas clientes, lo que permite obtener una

jerarquizacin de activos en funcin del riesgo asociado para todas las familias de equipos. Para la familias de equipos estticos

se debe realizar un jerarquizacin adicional, empleando para ello el Nivel I de la Metodologa Inspeccin Basada en Riesgo (IBR)

de la Norma API 581, esta aplicacin se debe a las caractersticas particulares de la familia de equipos estticos, en donde se

hace necesario hacer una evaluacin previa de la condicin y determinar el riesgo asociado a diferentes sistemas, de estas dos

jerarquizaciones se debe tomar el mayor nivel de riesgo.

Una vez obtenida la jerarquizacin de los activos se procede a disear las polticas y tareas de cuidados de activos a travs de la

metodologa Anlisis de Modos y Efectos de Fallas (AMEF), en donde se deben evaluar las funciones primarias y secundarias

del activo, las fallas funcionales, los modos de fallas que han ocurrido y que pudieran ocurrir, as como las causas races

asociadas, el patrn de falla, jerarquizacin de modos de fallas a travs del Indice de Riesgo (NIR), seleccin de las tareas de

mitigacin a travs del diagrama de decisin y criterios de factibilidad tcnica de las Normas SAE JA-1011/1012. Para la familia

de equipos estticos se deben disear planes genricos de inspeccin solo para los equipos de baja criticidad, para los equipos

de mediana y alta criticidad se deben desarrollar anlisis mas detallados, donde se evalen mecanismos de deterioro,

velocidades de dao y efectividad de las inspecciones, para ello se recomienda emplear la metodologa de Generacin de

Planes ptimos de Inspeccin para Equipos Estticos en Instalaciones Petroleras (2), la cual integra inspeccin basada en

riesgo, valoracin del riesgo por corrosin e integridad mecnica.

Estas metodologas se integran en un plataforma automatizada, que permite completar el diseo de planes y polticas integrales

de cuidado de activos en tiempos razonablemente prcticos (40% del tiempo del Mantenimiento Centrado en Confiabilidad y

con un 40% de los recursos), adicionalmente permite una optimizacin de los planes de mantenimiento actuales, diseando

planes de cuidados de activos en base a nivel de riesgo asociado al equipo..

Palabras Claves: Confiabilidad, Polticas, Activos, Criticidad, Riesgo, Mantenimiento.

1. INTRODUCCION

Con la finalidad de mejorar la rentabilidad de los

procesos productivos, cada da se dedican enormes

esfuerzos destinados a visualizar, identificar, analizar,

implantar y ejecutar actividades para la solucin de

problemas y toma de decisiones efectivas y acertadas,

que involucren un alto impacto en las reas de:

seguridad, higiene, ambiente, metas de produccin,

costos de operacin y mantenimiento, as como

garantizar una buena imagen de la empresa y la

satisfaccin de sus clientes y del personal que en ella

labora.

Los planes de mantenimiento o cuidado de activos son

parte de estos esfuerzos, debido al alto costo que

implican, tanto en su diseo y elaboracin como en su

implantacin, por lo que la ejecucin de un programa

de elaboracin de planes de cuidado de activos debe

obedecer al convencimiento de que por medio de estos

se obtendrn mejores niveles de rendimiento y

rentabilidad a travs de toda la cadena de valor.

2

La seleccin adecuada del mtodo y las herramientas a

utilizar para la elaboracin de los planes, afectan

significativamente el tiempo de elaboracin y el costo

de los mismos.

Desde el punto de vista gerencial, los planes deben

tener asociados los ndices de medicin de efectividad

de los planes que permiten verificar el grado de

agregacin de valor que dichos planes tienen en la

cadena de valor.

Durante muchos aos las empresas se delimitaron al

diseado sus planes de mantenimiento pensado en las

recomendaciones de los fabricantes, en base a las

fallas ocurridas, la experiencia operacional interna y

externa y adicionalmente se divorciaba al operador de

las actividades de mantenimiento de los equipos. Esta

prctica ha generado una visin truncada de los

requerimientos reales de mantenimientos de los activos

y sin considerar los niveles de riesgo asociados a SHA

(Seguridad, Higiene y Ambiente) y su impacto en

Procesos, as como tambin la condicin de los

Equipos Estticos para la seleccin de las estrategias

de inspeccin y frecuencias.

El reconocimiento de estas limitaciones de los diseos

tradicionales de planes de mantenimiento, han

permitido el nacimiento de nuevas Metodologas como

Mantenimiento Centrado en Confiabilidad, Inspeccin

Basada en Riesgo, Anlisis de Criticidad para

Propsitos de Mantenimiento y Cuidado Integral de

Activos, entre otras

Figura 1.- Evolucin del Mantenimiento.

2. MARCO CONCEPTUAL

Definicin de Riesgo:

El riesgo es un trmino de naturaleza probabilstica, que se

define como egresos o prdidas probables consecuencia de

la probable ocurrencia de un evento no deseado o falla. En

este simple pero poderoso concepto coexiste la posibilidad de

que un evento o aseveracin se haga realidad o se satisfaga,

con las consecuencias de que ello ocurra.

Matemticamente el riesgo asociado a una decisin o evento

viene dado por la expresin universal:

R(t)= p(t) x c(t)

Donde:

R(t): Riesgo

P(t): Probabilidad

C(t): Consecuencias

Al momento de evaluar el riesgo asociado a un particular

evento o aseveracin en particular, es necesario cuantificar

las probabilidades de ocurrencia y consecuencias de cada

uno de los escenarios que conllevan al evento bajo estudio.

El riesgo se comporta como una balanza que permite

ponderar la influencia de varias alternativas en trminos de su

impacto y probabilidad, orientando al analista en el proceso

de toma de decisin.

En ese proceso de toma de decisiones se emplea el

riesgo como una herramienta para la optimizacin de

los planes de cuidado de activos, dirigiendo mayores

recursos y esfuerzos para aquellos equipos que

presente un riesgo elevado y una reduccin de

esfuerzo y recursos para los equipos de bajo riesgo, lo

cual permite en forma general un gasto justificado en

los recursos dirigidos a las partidas de mantenimiento.

Figura 2.- Determinacin del Riesgo.

3

Tcnicas de Anlisis de Riesgo:

Existen diferentes tcnicas para dimensionar el riesgo,

todas ellas enmarcadas en tres modalidades, tcnicas

Semi-Cualitativas, Cuantitativas, y tcnicas Semi-

Cuantitativas.

Tcnicas Semi- Cualitativas:

Al igual que las tcnicas cualitativas, son tcnicas

blandas, de fcil manejo y comprensin, cuya mayor

virtud es la de proveer un valor de criticidad,

proporcional al riesgo, que permite jerarquizar opciones

para tomar una decisin, componentes dentro de un

sistema, equipos o subsistemas en una instalacin,

etc., pero que por su carcter semicuantitativo, no

permiten obtener valores absolutos de riesgo y por

ende no son las ms adecuadas para establecer la

tolerabilidad del riesgo.

En las tcnicas semi cuantitativas, se establecen

rangos relativos para representar las probabilidades de

ocurrencia y las consecuencias correspondientes,

llegndose a establecer una matriz de criticidad o de

jerarquizacin del riesgo, que si bien no corresponde a

valores absolutos, si representan rangos numricos de

riesgo.

Tcnicas Cuantitativas:

Para realizar un dimensionamiento ms objetivo del

Riesgo, que permita juzgar sobre bases ms slidas su

tolerabilidad, existe tcnicas cuantitativas, mucho ms

complejas que las tcnicas cualitativas y semi

cuantitativas, y que por ende requieren mayor tiempo

para su implementacin.

Las tcnicas cuantitativas permiten determinar valores

absolutos de riesgo, que pueden tratarse como egresos

probables y por ende incluirse en evaluaciones

financieras a ser tomados en consideracin en

cualquier proceso de toma de decisiones.

Tcnicas Semi- Cuantitativas:

Al igual que las tcnicas cualitativas, son tcnicas

blandas, de fcil manejo y comprensin, cuya mayor

virtud es la de proveer un valor de criticidad,

proporcional al riesgo, que permite jerarquizar opciones

para tomar una decisin.

Esta tcnica establece rangos relativos para

representar las probabilidades de ocurrencia y las

consecuencias correspondientes, llegndose a

establecer una matriz de criticidad o de jerarquizacin

del riesgo.

En trmino probabilidad se relaciona a la estimacin

cualitativa de probabilidad de un evento o escenario

especfico. Normalmente, y con el objetivo de

simplificar el procedimiento de valoracin de riesgo, la

probabilidad es clasificada en rangos.

Usualmente y por simplicidad, en evaluacin y anlisis

de riesgo las consecuencias se clasifican en

categoras. Por ejemplo; daos, fatalidades, prdida de

sistemas, deterioro o degradacin, prdida de la

funcin son algunas de las categoras que pueden

considerarse para calificar la severidad.

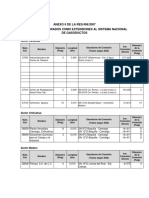

Posteriormente, una vez cuantificadas (al menos

comparativamente) las probabilidades de ocurrencia y

las respectivas consecuencias, se procede a estimar en

forma relativa el riesgo, utilizando una matriz cualitativa

como la mostrada en la tabla N1.

Tabla N 1 Matriz de Prioritizacin del Riesgo.

Equipment Group:

Nivel jerrquico de caracterizacin de equipos

principales y todos sus equipos soportes que permitan

el cumplimiento de la funcin o grupo de funciones para

la cual han sido seleccionados. (Ver figura 3).

Figura 3.- Equipment Group.

Anlisis de Criticidad (Tcnica Semi-Cuantitativa):

El Anlisis de Criticidad para el diseo de los Planes de

Cuidado de Activos, es una evolucin de las

metodologas diseadas para determinar la criticidad

de los activos en un sistema; ste permite establecer la

jerarqua o prioridades de instalaciones, sistemas,

4

equipos y dispositivos, mediante la cuantificacin del

impacto global de su comportamiento en el negocio,

creando una estructura que facilita la toma de

decisiones y el direccionamiento del esfuerzo y los

recursos en las reas y situaciones donde ms se

requiere. El anlisis de criticidad es una tcnica de fcil

manejo y comprensin, cuya mayor virtud es proveer

una figura de merito cuyo valor es proporcional al

riesgo.

En el anlisis de criticidad se establecen rangos

relativos para representar las probabilidades de

ocurrencia y sus consecuencias, llegndose a

establecer una matriz de criticidad que tiene un cdigo

de colores que denotan la menor o mayor intensidad

del riesgo relacionado al equipo o sistema bajo anlisis.

Inspeccin Basada en Riesgo:

Un estudio IBR esta basado en la aplicacin de las

Normas API-580 y API-581, y permite establecer

frecuencias y el alcance de las inspecciones con base

en el comportamiento histrico, modos de degradacin

o deterioro, caractersticas de diseo, condiciones

operacionales, mantenimiento e inspeccin y polticas

gerenciales, tomando en cuenta al mismo tiempo la

calidad y la efectividad de la inspeccin, as como las

consecuencias asociadas a la ocurrencia de

potenciales fallas.

Grficamente esta metodologa permite la

determinacin o ubicacin del nivel de riesgo de los

equipos bajo anlisis, en una matriz de 5x5 (Ver

figura 4) que presenta cuatro niveles de clasificacin

del riesgo: riesgo bajo (blanco o verde), riesgo medio

(amarillo), riesgo medio alto (naranja) y riesgo alto

(rojo).

Figura 4.- Matriz de Riesgo IBR.

El producto de esta metodologa es una lista

jerarquizada de equipos basados en riesgo, calculada

para determinar los tipos de inspeccin, su alcance y

las frecuencias apropiadas de ejecucin de las mismas.

Esta metodologa cuenta con tres etapas:

Etapa I: Anlisis Cualitativo de Riesgo.

Etapa II: Anlisis Semi-Cuantitativo de Riesgo.

Etapa III: Anlisis Cuantitativo de Riesgo.

Para nuestro caso de aplicacin se detallara en la

explicacin de la metodologa, solo la Etapa I del IBR.

Mantenimiento Centrado en Confiabilidad (MCC):

Es un proceso analtico y sistemtico basado en el

entendimiento de la funcin de los sistemas (anlisis

funcional), las fallas funcionales y las fallas de los

componentes, cuya finalidad es identificar las polticas

de una empresa para manejar los modos que pueden

causar fallas funcionales a cualquier activo fsico en un

contexto operacional.

El objetivo de un anlisis de MCC es generar las tareas

de mantenimiento adecuadas para minimizar la

recurrencia de los modos de fallas y/o mitigar las

consecuencias de su ocurrencia.

El corazn de este proceso es una metodologa de

anlisis sistemtico de los Modos y Efectos de Falla

(AMEF), que pudieran ocurrir en un equipo especfico,

evaluados en su contexto operacional. De este anlisis

se desprenden las posibles causas y mecanismos de

fallas, y en consecuencia pueden inferirse las

actividades preventivas, predictivas, detectivas y/o

correctivas requeridas para evitar las fallas y/o mitigar

sus consecuencias, empleando para ello el diagrama

de seleccin de tareas de mantenimiento.(Ver figura 5).

Figura 5.- Metodologa del Mantenimiento Centrado en

Confiabilidad .

5

Modelo de Optimizacin Costo Riesgo:

Modelo que permite determinar el nivel ptimo de

riesgo y la cantidad adecuada de mantenimiento, para

obtener el mximo beneficio o mnimo impacto en el

negocio. En la figura 6 se muestra grficamente el

modelo mencionado, y en el mismo pueden destacarse

tres curvas que varan en el tiempo:

Curva del nivel de riesgo (riesgo = probabilidad

de falla x consecuencia).

Curva de los costos de la accin de mitigacin del

riesgo, en la cual se simulan los costos de

diferentes frecuencias para la accin propuesta.

Curva de impacto total, que resulta de la suma

punto a punto de la curva de riesgos y la curva de

los costos. El mnimo de esta curva, representa

el mnimo impacto posible en el negocio y esta

ubicado sobre el valor que puede traducirse como

el perodo o frecuencia ptima para la realizacin

de la actividad de mitigacin; un desplazamiento

hacia la derecha de este punto implicara asumir

mucho riesgo y un desplazamiento hacia la

izquierda del mismo implicara gastar demasiado

dinero. Es importante resaltar que cada una de

dichas curvas representas distribuciones

probabilsticas ya que se parte del hecho de que

se ha considerado el nivel de incertidumbre de las

variables de entradas.

Figura 6.- Metodologa Optimizacin Costo-Riesgo .

Metodologa Cuidado Integral de Activos :

Actualmente las metodologas que se encuentran

desarrolladas para el diseo de las polticas de cuidado

de activos, solo estn centrados en aspectos muy

especficos y no cubren todos los requerimientos del

cuidado integral que necesitan los activos, por ejemplo

el Mantenimiento Centrado en Confiabilidad es ideal

para equipos dinmicos, pero para equipos estticos no

es adecuado, ya que para disear sus polticas de

cuidado es necesario conocer las condiciones del

equipo.

Adicionalmente estas metodologas solo contemplan el

desarrollo de polticas de cuidado para equipos

principales y no para los equipos secundarios, los

cuales soportan las funciones del equipo principal. Por

otra parte estas metodologas divorcian al operador de

las tareas de cuidado de los activos, ya que solo el

personal de mantenimiento es el nico que tiene

inherencia en los planes de cuidado de activos.

Debido a estas necesidades surge la metodologa

Cuidado Integral de Activos (Ver figura 7), la cual es

una combinacin de las metodologas de Anlisis de

Criticidad, Nivel I de Inspeccin Basada en Riesgo,

Mantenimiento Centrado en Confiabilidad y

Optimizacin Costo Riesgo, con el objetivo de disear

planes de cuidado integral de activos.

Figura 7.- Metodologa Cuidado Integral de Activos .

La aplicacin de esta metodologa se desarrolla en los

siguientes pasos:

1. Delimitacin del sistema al cual se le disearan el

Cuidado Integral de Activos.

2. Bsqueda y Analisis de la siguiente informacin:

bases de datos de equipos principales y

secundarios, planes y polticas de mantenimientos

actuales, indicadores de mantenimiento, filosofas

operacionales, P&ID, PFDs, diagramas unifilares,

listado de lazos SIS, condicin actual de equipos,

caractersticas tcnicas de equipos, tecnologas

empleadas, etc.

6

3. Anlisis de Criticidad para cada uno de los Activos

del sistema bajo anlisis, este estudio se

fundamenta en los siguientes aspectos:

3.1. Parte de un anlisis exhaustivo los activos

presentes en el sistema, a travs de la revisin

de las bases de datos, P&ID, el cual es

realizado con la finalidad de obtener una lista

jerarquizada de equipos y sistemas de la

empresa CLIENTE.

3.2. Se basa en la matriz de criticidad de las

empresas.

3.3. El Anlisis Funcional, parte del concepto de

Equipment Group claramente establecido en

la Norma ISO 14224, que facilita la divisin de

un sistema en funciones.

3.4. El anlisis se realiza con la estructura y

codificacin de la Taxonoma Estndar; lo

cual estandariza las nomenclaturas y permite

el manejo de bases de datos de las diferentes

familias de equipos y por especialidad.

3.5. Se apoya en la Norma NFPA 704, para

evaluar los riesgo asociados a los diferentes

tipos de fluidos.

3.6. El tiempo promedio entre falla y tiempo

promedio para reparar, se extrae de la

informacin suministrada por la empresa

cliente y se puede combinar con otras fuentes.

3.7. Es el insumo necesario para la Generacin de

los Planes y Programas de Cuidados de

Activos.

3.8. La criticidad para los equipos principales o

equipos padres se determina en dos corrientes

SHA e Impacto en Procesos (Ver Figura 8),

analizando las consecuencias y probabilidades

de ocurrencia, tomando en cuenta los

siguientes aspectos:

3.8.1. Riesgos en Seguridad, Higiene y

Ambiente (SHA), asociados con las

condiciones operacionales y la

probabilidad de ocurrencia de un evento

no deseado del equipo. Para este caso, el

anlisis ser cualitativo y requerir del

conocimiento y la opinin de expertos que

conozcan sobre los riesgos asociados

con el equipo en anlisis.

3.8.2. Para el caso de Impacto en el Proceso,

se analiza la prdida total de la funcin

que desempea el activo. Para este caso

el anlisis ser cuantitativo basado en el

Tiempo Promedio entre Fallas (TPEF), el

Tiempo Promedio Para Reparar (TPPR),

el Porcentaje de Prdida de Produccin

(% Prd. Prod.) y Costos Asociados

Operacionales y No Operacionales.

3.8.3. La existencia de equipo de reemplazo,

puede disminuir en el grado de riesgo del

equipo solo para el riesgo asociado al

impacto en proceso.

Figura 8.- Metodologa de Anlisis de Criticidad (Equipos

Principales).

3.9. La determinacin de los niveles de criticidad

de los equipos secundarios o hijos, dependen

de las funciones que cada equipo o

componentes cumpla para soportar las

funciones primarias y secundarias del equipo

principal. Para determinar estos niveles de

criticidad de los equipos secundarios se

establecieron criterios funcionales para las

diferentes familias de equipos o dispositivos,

como se muestra en la siguiente figura 9.

Figura 9.- Metodologa de Anlisis de Criticidad (Equipos

Secundarios).

7

3.10. Los resultados que se obtienen del anlisis de

criticidad, es una lista jerarquizada de equipos

en funcin de nivel de riesgo, como se

muestra en la siguiente figura 10.

Figura 10.- Resultado del Anlisis de Criticidad.

4. Etapa I IBR: Este anlisis cualitativo es un estudio

que permite optimizar el tiempo de ejecucin de un

anlisis de inspeccin basada en riesgo. A pesar de

la exactitud de los resultados, proporciona una base

para dar prioridad a un IBR, es importante destacar

que esta metodologa esta apoyada por las normas

API-580/581. Esta etapa se describe en la siguiente

figura 11.

Figura 11.- Etapa I: Analisis Cualitativo de Riesgo.

El primer paso de esta metodologia consiste en el

tratamiento de la informacin tcnica, histrica y de

condicin con la cual se genera el primer producto

del anlisis, que es la sistematizacin de la

instalacin, basadas en grupos de inventarios y

lazos de corrosin, los cuales definen los limites de

batera y la cantidad de equipos a ser analizados.

Como segundo paso se aplica una herramienta del

sistema de gestin de integridad mecnica a fin de

determinar la influencia del facto gerencial en la

probabilidad de falla de los equipos.

Simultneamente es desarrollado el mapeo de

riesgo cualitativo de las Unidades de las

Instalaciones, con el objetivo de:

Jerarquizar las unidades dentro de las

instalaciones bajo anlisis, con el fin de

seleccionar el nivel de anlisis necesario.

Clasificar el nivel de riesgo dentro de las

unidades y asignarlas en una posicin

dentro de la matriz.

Identificar reas de atencin especial en la

planta, que puedan merecer programas

especiales de atencin.

Los resultados de este anlisis son presentados en

una matriz de riesgo, la cual es til para localizar

reas potenciales de riesgo y decidir que porciones

de la unidad de proceso necesitan la mayor

atencin, desde el punto de vista de la inspeccin u

otros mtodos de reduccin del riesgo, y puede

tambin ser utilizado para decidir si se deben

desarrollar anlisis mas profundos, donde se

evalen mecanismos de deterioro, velocidades de

dao y efectividad de las inspecciones, para ello se

recomienda emplear la metodologa de

Generacin de Planes ptimos de Inspeccin para

Equipos Estticos en Instalaciones Petroleras (2),

la cual integra inspeccin basada en riesgo,

valoracin del riesgo por corrosin e integridad

mecnica.

En general en esta fase se clasifican en primera

instancia los equipos que requieren un anlisis ms

detallado y se desarrollan planes genricos de

inspeccin para los equipos de bajo riesgo, los

cuales contemplan los requerimientos mnimos

establecidos en la norma internacional vigentes

para las familias de equipos: recipientes, tanques y

sistemas de lneas, las cuales eran

tradicionalmente excluidas en estos estudios.

5. Desarrollo de los AMEF o Plantillas Genricas: Los

AMEF o Platillas Genricas, son un conjunto de

acciones de cuidado para familias de activos, las

cuales se desarrollan para equipos que funcionan

bajo condiciones de operacin, caractersticas

8

tcnicas y polticas de cuidado similares (Ver Figura

12).

Figura 12.- AMEF Genricos .

Las plantillas genricas se desarrollan para:

Reducir el esfuerzo in establecer los planes y

programas de cuidado de activos, tanto para

equipos nuevos, como equipos en operacin

normal.

Asegurar la uniformidad y consistencia en las

actividades de los planes y programas de cuidado

de activos para familias de equipos.

Permite desarrollar planes y programas de

cuidado genricos para los diferentes niveles de

riesgo para una misma familia de equipos.

Requiere de la intervencin mnima de

especialistas para la adaptacin y aprobacin

para nuevos palanes y programas de cuidado de

activos.

Se emplean en un sistema automatizado, que

permite la generacin masiva de planes y

programas de cuidado de activos.

Para disear AMEF Genricos se deben llevar a

cabo los siguientes pasos:

Determinar las funciones (primarias y

secundarias).

Identificacin de la fallas funcionales (total o

parcialmente).

Modos de Fallas (Que han ocurrido y pudieran

ocurrir).

Identificacin de las causas races respectivas.

Patrn de Falla.

Determinacin del NIR (nmero de ndice de

riesgo).

Seleccin de las tareas de mitigacin de los

modos de falla.

Uno de los pasos importantes en el desarrollo de

los AMEF, es la determinacin del Nmero de

Indice de Riesgo, el cual es un mtodo de

jerarquizacin, que nos permite determinar en

forma caulitatitativa el nivel de riesgo asociado a

cada uno de los modos de fallas analizados y por

ende las tareas de mitigacin respectivas, a travs

de la ponderacin de los factores de ocurrencia,

severidad y deteccin. (Ver tabla 2).

Donde:

O: Ocurrencia.

S: Severidad.

D: Deteccin.

Tabla N 2.- Componentes del

Numero de Indice de Riesgo.

Adicionalmente uno de los requisitos finales y muy

importantes para completar el desarrollo de los

AMEF, es la seleccin de las tareas de mitigacin

de cada modo de falla, empleando el diagrama de

decisin y seleccin de tareas de la Norma

SAEJA1012 Gua para la Elaboracin de

Mantenimiento Centrado en Confiabilidad. Este

diagrama permite la identificacin de las fallas

ocultas, la determinacin de las consecuencias y

9

posee unos criterios de factibilidad tcnica que

facilitan la asertividad en la seleccin de las tareas

de mitigacin. (Ver Figura 13).

Figura 13.- Diagrama de Seleccin de Tareas de la Norma

SAE-JA1012.

Como resultado se obtienen los AMEF o Plantillas

Genricas para cada una de las familias de

equipos y niveles de criticidad respectivos.

6. Una vez determinado los niveles de riesgo de los

equipos estticos, segn el anlisis de criticidad y a

travs del Nivel I del IBR, se debe tomar el mayor

nivel de criticidad resultante de ambos estudios,

para determinar el plan de inspeccin segn su nivel

de criticidad. Se debe generar planes de inspeccin

genricos solo para los equipos de baja criticidad,

para aquellos equipos de mediana y alta criticidad

se debe aplicar se deben emplear los niveles de

Anlisis Semi-Cuantitativo y Cuantitativo de las

Normas API RP 580 y Pub 581", para generar sus

respectivos planes de inspeccin.

7. Para las familias restantes de equipos como:

Dinmicos, Elctricos e Instrumentos asociados se

generan planes de cuidado de activos, segn las los

niveles de criticidad y las caractersticas tcnicas de

de los equipos respectivamente.

8. Una vez determinadas las tareas y planes de

cuidado de los activos, se debe efectuar una

jerarquizacin de las tareas, para determinar cuales

son las crticas y de esta manera realizar un Anlisis

Costo-Riesgo para optimizar las frecuencias de

ejecucin.

9. Como ultimo paso se deben almacenar las tareas y

planes de cuidado de activos en una Base de Datos

Dinmica que permite la Migracin de toda la

informacin a los sistemas de Administracin y

Gestin de Mantenimiento, como SAP, MAXIMO,

etc.

Softwares Utilizados:

Para la generacin de los planes de cuidado de los

activos se deben emplear diferentes software en el

desarrollo de cada una de las etapas de la metodologa

(Cuidado Integral de Activos).

Los softwares utilizados se listan a continuacin:

Software de Anlisis de Criticidad:

Este software permite determinar de forma

semicuantitativa el nivel de criticidad de los

equipos principales y equipos hijos, para los

impactos en SHA (seguridad, higiene y

ambiente) y el impacto en el proceso

productivo, tomando el mayor nivel criticidad de

ambos aspectos. Este software se basa en

normas internacionales como ISO-14224,

NFPA-704, OSHA-29 CFR 1920 y una de sus

principales caractersticas es que se adapta a

las diferentes matrices de riesgo de las

empresas. (Ver figura 14).

Figura 14.- Software para Analisis de Criticidad.

IBR Nivel I (Anlisis Cualitativo):

Este software permite determinar de forma

cualitativa el nivel de riesgo de los equipos

estticos, en base la informacin tcnica,

histrica y de condicin de los equipos,

obteniendo como resultado la ubicacin de los

equipos en una matriz de riesgo, la cual es til

para localizar reas potenciales de riesgo y

decidir que porciones de la unidad de proceso

10

necesitan la mayor atencin, desde el punto de

vista de la inspeccin u otros mtodos de

reduccin del riesgo, y puede tambin ser

utilizado para decidir si se necesita realizar otro

nivel de la norma. (Ver Figura 15).

Figura 15.- Software para Analisis Nivel I de IBR.

Software de Generacin de AMEF:

Este software facilita la generacin de AMEF o

Plantillas Genricas, basados en el Analisis de

Modos y Efectos de Fallas, en el Calculo del

Nmero de Indice de Riesgo y la Norma SAE

JA1011 y SAE JA1012. Adicionalmente cuenta

con un banco de alrededor de 200 AMEF. (Ver

Figura 16).

Figura 16.- Software para Generacin de AMEF.

Software de Generacin de Planes de Cuidado

de Activos:

Este herramienta permite la generacin

automatizada de las tareas y planes de cuidado

de activos, tomando como insumo el resultado

del anlisis de criticidad, el anlisis Nivel I de

IBR, y las Plantillas o AMEF Genricos para los

diferentes niveles de criticidad. (Ver Figura 17).

Figura 17.- Software para Generacin de Planes de

Cuidado de Activos.

Software de Migracin de Planes de Cuidado

de Activos:

Este software almacenar las tareas y planes de

cuidado de activos en una Base de Datos

Dinmica que permite la Consulta y Migracin a

los sistemas de Administracin y Gestin de

Mantenimiento, como SAP, MAXIMO, etc. (Ver

Figura 18).

Figura 18.- Software para Migracin de Planes de

Cuidado de Activos.

Conclusiones:

La combinacin de las Anlisis de Criticidad,

Inspeccin Basada en Riesgo, Mantenimiento Basado

en Confiabilidad (MCC) y Optimizacin Costo Riesgo

permiten el desarrollo de polticas integrales de cuidado

para los activos.

11

La aplicacin del Nivel I de IBR, permite la

ubicacin de los equipos en una matriz de riesgo,

la cual es til para localizar reas potenciales de

riesgo y decidir que porciones de la unidad de

proceso necesitan la mayor atencin, desde el

punto de vista de la inspeccin u otros mtodos

de reduccin del riesgo, y puede tambin ser

utilizado para decidir si se necesita realizar

anlisis de Riesgo ms profundos.

Los AMEF Genricos reducen el esfuerzo y el uso

de los recursos para establecer los planes y

programas de cuidado de activos, tanto para

equipos nuevos, como equipos en operacin

normal.

El NIR, es una herramienta importante en la

jerarquizacin de tareas de cuidados de activos, y

contribuye a la justificacin de estrategias como el

monitoreo de la condicin.

El operador es un actor principal en las

actividades de cuidado de los activos.

El anlisis Costo-Riesgo permite determinar el

perodo o frecuencia optima para la realizacin de

las actividades de mitigacin con mnimo impacto

en el negocio.

La migracin de los planes de cuidado de activos

garantiza, el xito en la ejecucin de los

mencionados planes.

Recomendaciones:

La metodologa de anlisis de modos y efectos de

fallas no es recomendada para equipos estticos,

ya que no incluyen la evaluacin de la condicin

de los equipos como un insumo en la generacin

de planes de inspeccin.

Las polticas de mantenimientos de la familia de

equipos estticos debe desarrollarse solo

apoyado en la Metodologa Inspeccin Basada en

Riesgo.

Pueden desarrollarse planes genricos de

inspeccin para los equipos estticos de baja

criticidad. Para los equipos de mediana y alta

criticidad, se debe realizar un anlisis de nivel I y

II de IBR.

El anlisis Costo-Riesgo debe ser aplicado solo a

las tareas criticas resultantes del anlisis del NIR..

Cuando se modifica el contexto operacional de un

activo, debe evaluarse de nuevo el anlisis de

criticidad, el AMEF y las polticas de cuidado de

activos.

Los planes de cuidado de activos deben ser

evaluados a travs de los indicadores de

mantenimiento.

Referencias:

1.- Yaez, M; Gomez de la Vega, H; Valbuena, G;

Ingeniera de Confiabilidad y Analisis Probabilstico de

Riesgo. Reliability and Risk Management S.A, 2004.

2.- Materan, E; Aranguren, J; Bravo, J; Medina, R.

Generacin de Planes Optimos de Inspeccin para

Equipos Estticos en Instalaciones Petroleras, 2006.

3.- Draft international standard ISO/DIS 14224.

Petroleum and natural gas industries Collection and

Exchange of reliability and maintenance data for

equipment.

4.- Risk-based Inspection. API Recommended Practice

580 First Edition, May 2002.

5.- Risk-Based Inspection Base Resource Document.

API Publication 581 Second Edition, October 2001.

6.- Normas SAE-JA1011/SAE-JA1012. Gua para la

Norma de Mantenimiento Centrado en Confiabilidad

(MCC). 2002.

7.- IEC 60300, "Part 3-11: Application guide --

Reliability Centered Maintenance".

8.- Criticality-Based Maintenance. Metodo de Anlisis

de Criticidad. January 14, 200.

9.- Criticality Based Maintenance. Berwanger

Incorporated Houston, Texas.

10.- OSHA 29 CFR 1910 (Oregon Occupational Safety

And Health Standards). Hazardous Materials.

AO 4-2004.

S-ar putea să vă placă și

- Resumen TPMDocument5 paginiResumen TPMVictoria JairÎncă nu există evaluări

- Topicos Especiales Kennieth RamonesDocument12 paginiTopicos Especiales Kennieth RamonesKennieth OjedaÎncă nu există evaluări

- 04 TPMDocument61 pagini04 TPMMayckÎncă nu există evaluări

- ASC Herramientas de Calidad y AMFEDocument13 paginiASC Herramientas de Calidad y AMFEAngelica ValarezoÎncă nu există evaluări

- Presentacion Indicadores LM - Hector HernandezDocument18 paginiPresentacion Indicadores LM - Hector HernandezHector HernandezÎncă nu există evaluări

- ConfiabilidadDocument24 paginiConfiabilidadJuan José Barriga JaraÎncă nu există evaluări

- Analisis Reemplazo Activo Fisico - Predictiva21e23Document12 paginiAnalisis Reemplazo Activo Fisico - Predictiva21e23Cesar Augusto Morales CasanovaÎncă nu există evaluări

- Cap. III Analisis de Confiabilidad (Modificado)Document121 paginiCap. III Analisis de Confiabilidad (Modificado)Adrian RoseÎncă nu există evaluări

- Implementación de La Gestión de Activos - Módulo 4 - UNINCCA 2019Document58 paginiImplementación de La Gestión de Activos - Módulo 4 - UNINCCA 2019cesar TibaduizaÎncă nu există evaluări

- Confiablilidad en Las Paradas de PlantaDocument3 paginiConfiablilidad en Las Paradas de PlantaAlex CowansÎncă nu există evaluări

- Matriz Maintenance-EspañolDocument2 paginiMatriz Maintenance-EspañolEDRUGÎncă nu există evaluări

- Gestión Mantenimiento Enfocado en Costos Tavares PDFDocument6 paginiGestión Mantenimiento Enfocado en Costos Tavares PDFDARIO REYESÎncă nu există evaluări

- Técnicas de Ingeniería de Fiabilidad Aplicadas Al HRA - PPT - Carlos Parra 2010Document86 paginiTécnicas de Ingeniería de Fiabilidad Aplicadas Al HRA - PPT - Carlos Parra 2010Oliverio García PalenciaÎncă nu există evaluări

- Modulo IV Ingenieria de Mantenimiento A. de FallasDocument41 paginiModulo IV Ingenieria de Mantenimiento A. de FallasAndy RieraÎncă nu există evaluări

- Sistemas de Mantenimiento Proactivo - PPT - Oliverio García - QT Colombia 2013Document60 paginiSistemas de Mantenimiento Proactivo - PPT - Oliverio García - QT Colombia 2013Oliverio García PalenciaÎncă nu există evaluări

- 20121MGA113S1 Apuntes ClaseDocument48 pagini20121MGA113S1 Apuntes ClaselubricacionÎncă nu există evaluări

- 6.mantenimiento Centrado en Confiabilidad-Módulo VIDocument40 pagini6.mantenimiento Centrado en Confiabilidad-Módulo VIWilber Orlando Herrera MoralesÎncă nu există evaluări

- Análisis de Fallos - Gestión de Activos - Aplicación en Brasil P21E29Document9 paginiAnálisis de Fallos - Gestión de Activos - Aplicación en Brasil P21E29Cesar Augusto Morales CasanovaÎncă nu există evaluări

- Aciem LCCDocument33 paginiAciem LCCnicocla94maram100% (1)

- Presentación Amef V7Document117 paginiPresentación Amef V7edwinÎncă nu există evaluări

- Conferencia OEEDocument23 paginiConferencia OEEcromero1964Încă nu există evaluări

- Mantenimiento Aplicado A La Confiabilidad - Sistema Del RCMDocument57 paginiMantenimiento Aplicado A La Confiabilidad - Sistema Del RCMArturo PucutayÎncă nu există evaluări

- Six Sigma Introducción y Etapa DEFINIR-EAFIT 2012 PDFDocument82 paginiSix Sigma Introducción y Etapa DEFINIR-EAFIT 2012 PDFJaime PinzonÎncă nu există evaluări

- Fundamentos Analisis WeibullDocument6 paginiFundamentos Analisis WeibullJulio Cesar Ruiz SalazarÎncă nu există evaluări

- Análisis de Modos y Efectos de FallasDocument36 paginiAnálisis de Modos y Efectos de Fallasyerson alexis perez altamiranoÎncă nu există evaluări

- Presentacion ConfiabilidadDocument13 paginiPresentacion ConfiabilidadSergio Bacca Santiago100% (1)

- Plantilla AMFEDocument17 paginiPlantilla AMFEAlejandro Correa SaavedraÎncă nu există evaluări

- Analisis Economico Del Ciclo de Vida de Activos PDFDocument19 paginiAnalisis Economico Del Ciclo de Vida de Activos PDFCIRO SILVA100% (1)

- Confiabilidad Integral Del ActivoDocument28 paginiConfiabilidad Integral Del ActivoAlvaro Velarde100% (1)

- FMEA - Denis, Pamela, DamarisDocument1 paginăFMEA - Denis, Pamela, DamarisPamela FernandezÎncă nu există evaluări

- Costos Del Ciclo de Vida de Los Activos - Conferencia 2 - PPT - 4 Seminario Naval 2014Document74 paginiCostos Del Ciclo de Vida de Los Activos - Conferencia 2 - PPT - 4 Seminario Naval 2014Oliverio García PalenciaÎncă nu există evaluări

- Analisis de CriticidadDocument13 paginiAnalisis de CriticidadFernando ZamoraÎncă nu există evaluări

- Evaluacion y Control Integral Del Ciclo de Vida de Activos VDocument33 paginiEvaluacion y Control Integral Del Ciclo de Vida de Activos Vgilmer perezÎncă nu există evaluări

- 5-2-Estandarizacion de Tareas PDFDocument13 pagini5-2-Estandarizacion de Tareas PDFJorge MendozaÎncă nu există evaluări

- Mantenibilidad y MantenimientoDocument16 paginiMantenibilidad y MantenimientoaltiradoÎncă nu există evaluări

- Curso Fundamentos de Gestion Estrategica de Activos-ASMDocument95 paginiCurso Fundamentos de Gestion Estrategica de Activos-ASMMariano Nogar100% (1)

- Capitulo 7 Mantenimiento Productivo Total (TPM)Document7 paginiCapitulo 7 Mantenimiento Productivo Total (TPM)Anonymous 5eGrLHBÎncă nu există evaluări

- Redefiniendo La Gestión Del Rendimiento de Los ActivosDocument10 paginiRedefiniendo La Gestión Del Rendimiento de Los ActivosTatiana LesmesÎncă nu există evaluări

- AMEFDocument40 paginiAMEFcesar.cueva.ramosÎncă nu există evaluări

- Herramientas para Analisis de DatosDocument6 paginiHerramientas para Analisis de DatosEdwin Fernando Suaña MamaniÎncă nu există evaluări

- Consolidado de Mantenimiento Industrial (24!06!2014) Unidad 01, 02 y 03Document239 paginiConsolidado de Mantenimiento Industrial (24!06!2014) Unidad 01, 02 y 03Emilio Vera LealÎncă nu există evaluări

- ASME 2014 - Estrategias de Mantenimiento para Lograr Confiabilidad - D. SuárezDocument26 paginiASME 2014 - Estrategias de Mantenimiento para Lograr Confiabilidad - D. SuárezMariano AndradeÎncă nu există evaluări

- Análisis de Datos de Fallas. Curso Tutorial. M 16.DRSMDocument335 paginiAnálisis de Datos de Fallas. Curso Tutorial. M 16.DRSMLuis Alfonso Vizcaya SebastianiÎncă nu există evaluări

- World Class Maintenance 1 PDFDocument7 paginiWorld Class Maintenance 1 PDFLuis Alfredo Garcia CastellanosÎncă nu există evaluări

- PredictivoDocument71 paginiPredictivoJulio Rodriguez VasquezÎncă nu există evaluări

- Análisis de Falla y Causa Raíz - Compressed PDFDocument21 paginiAnálisis de Falla y Causa Raíz - Compressed PDFRobert CamposÎncă nu există evaluări

- Modulo IV Ingenieria de Mantenimiento A. de FallasDocument41 paginiModulo IV Ingenieria de Mantenimiento A. de FallasLeslie GuilluÎncă nu există evaluări

- Analisis de Falla Sistema de Transmision 26 Enero 2011 161114044237 PDFDocument239 paginiAnalisis de Falla Sistema de Transmision 26 Enero 2011 161114044237 PDFcluisyÎncă nu există evaluări

- 3.tcnicas Anlisisdecriticidad Jerarquizacin MduloIII PDFDocument27 pagini3.tcnicas Anlisisdecriticidad Jerarquizacin MduloIII PDFJosé EstradaÎncă nu există evaluări

- Mantenimiento Basado en Laconfiabilidad Y Mantenimiento Productivo Totalmantenimiento Productivo TotalDocument9 paginiMantenimiento Basado en Laconfiabilidad Y Mantenimiento Productivo Totalmantenimiento Productivo TotalGREYSI ANYELA SUCLUPE FLORESÎncă nu există evaluări

- 7.análisis de Costos de Ciclo de Vida-Módulo VII-18 PDFDocument26 pagini7.análisis de Costos de Ciclo de Vida-Módulo VII-18 PDFJuankMonteroÎncă nu există evaluări

- Trabajo de Indicadores Del MantenimientoDocument11 paginiTrabajo de Indicadores Del MantenimientoMaydeleine Sharlotte Rodríguez RojasÎncă nu există evaluări

- CONFIABILIDAD Y MANTENIBILIDAD - OdtDocument67 paginiCONFIABILIDAD Y MANTENIBILIDAD - OdtPrínxíp Hénry Démón Átém HjccÎncă nu există evaluări

- Cuidado Inegral de Activos RevDocument11 paginiCuidado Inegral de Activos Revwebs.usuario100% (1)

- Análisis de Criticidad para El Cuidado de Activos (Paper)Document12 paginiAnálisis de Criticidad para El Cuidado de Activos (Paper)Carlos Araujo100% (1)

- Análisis de Criticidad para La Jerarquización de ActivosDocument18 paginiAnálisis de Criticidad para La Jerarquización de ActivosMaría Eugenia Martínez ValenzuelaÎncă nu există evaluări

- Ingenieria de Mantenimiento Clase 5Document17 paginiIngenieria de Mantenimiento Clase 5Carlos FallaÎncă nu există evaluări

- CRTICIDADDocument9 paginiCRTICIDADLuis fernando Puchuri pallaniÎncă nu există evaluări

- Analisis de SeguridadDocument48 paginiAnalisis de Seguridadcolumba_mcÎncă nu există evaluări

- Guía Implementación Prog Riesgo Mecánico 2022Document39 paginiGuía Implementación Prog Riesgo Mecánico 2022chuto72Încă nu există evaluări

- Trazabilidad e Incertidumbre en Las Mediciones de Flujo de HidrocarburosDocument0 paginiTrazabilidad e Incertidumbre en Las Mediciones de Flujo de HidrocarburosTuloo SnferzÎncă nu există evaluări

- Resolucion RES 406 2007Document27 paginiResolucion RES 406 2007Roberto Angel GrangenoÎncă nu există evaluări

- Normativos ProgIEDocument50 paginiNormativos ProgIEIndira MelissaÎncă nu există evaluări

- Resolucion RES 080 1999Document30 paginiResolucion RES 080 1999Roberto Angel GrangenoÎncă nu există evaluări

- Manual para La Presentacion y Registro de ProyectosDocument51 paginiManual para La Presentacion y Registro de ProyectosMario Alberto Rendon VazquezÎncă nu există evaluări

- Incertidumbre PDFDocument2 paginiIncertidumbre PDFRoberto Angel GrangenoÎncă nu există evaluări

- Resolución 406 Anexo 6Document8 paginiResolución 406 Anexo 6Roberto Angel GrangenoÎncă nu există evaluări

- VF SAA GA E11 Evaluacion de Cumplimiento LegalDocument4 paginiVF SAA GA E11 Evaluacion de Cumplimiento LegalRoberto Angel GrangenoÎncă nu există evaluări

- VF SAA GA E14 Mejores Practicas AmbientalesDocument12 paginiVF SAA GA E14 Mejores Practicas AmbientalesRoberto Angel GrangenoÎncă nu există evaluări

- VF SAA GT E10 Seguimiento y Medicion de Las OperacionesDocument6 paginiVF SAA GT E10 Seguimiento y Medicion de Las OperacionesRoberto Angel GrangenoÎncă nu există evaluări

- VF SAA GT E15 Revision de La DireccionDocument6 paginiVF SAA GT E15 Revision de La DireccionRoberto Angel Grangeno100% (1)

- VF SAA GA E13 Auditorias AmbientalesDocument10 paginiVF SAA GA E13 Auditorias AmbientalesRoberto Angel GrangenoÎncă nu există evaluări

- v1 SAA GT E8 Control Operacional AmbientalDocument4 paginiv1 SAA GT E8 Control Operacional AmbientalRoberto Angel Grangeno100% (1)

- v1 SAA GT E2 Requisitos Legales y Otros RequisitosDocument6 paginiv1 SAA GT E2 Requisitos Legales y Otros RequisitosRoberto Angel GrangenoÎncă nu există evaluări

- v1 SAA GT E9 Plan de Respuesta A EmergenciasDocument2 paginiv1 SAA GT E9 Plan de Respuesta A EmergenciasRoberto Angel GrangenoÎncă nu există evaluări

- VF SAA GT E6 Comunicacion Interna y ExternaDocument8 paginiVF SAA GT E6 Comunicacion Interna y ExternaRoberto Angel GrangenoÎncă nu există evaluări

- VF SAA GT E5 Competencia, Formacion y Toma de ConcienciaDocument6 paginiVF SAA GT E5 Competencia, Formacion y Toma de ConcienciaRoberto Angel Grangeno100% (1)

- R GUIA3 Diagnostico InstalacionDocument8 paginiR GUIA3 Diagnostico InstalacionRafael Canul ErosaÎncă nu există evaluări

- VF SAA GT E7 Control de Documentos y RegistrosDocument6 paginiVF SAA GT E7 Control de Documentos y RegistrosRoberto Angel GrangenoÎncă nu există evaluări

- v1 SAA GT E4 Recursos, Funciones, Responsabilidad y AutoridadDocument6 paginiv1 SAA GT E4 Recursos, Funciones, Responsabilidad y AutoridadRoberto Angel GrangenoÎncă nu există evaluări

- v1 SAA GT E1 Aspectos AmbientalesDocument8 paginiv1 SAA GT E1 Aspectos AmbientalesRoberto Angel Grangeno100% (1)

- v1 SAA GT E3 Objetivos, Metas, Programas e IndicadoresDocument6 paginiv1 SAA GT E3 Objetivos, Metas, Programas e IndicadoresRoberto Angel Grangeno100% (1)

- 02 Formatos Rspa (Guias)Document29 pagini02 Formatos Rspa (Guias)Roberto Angel GrangenoÎncă nu există evaluări

- Creg121 2012Document460 paginiCreg121 2012Roberto Angel GrangenoÎncă nu există evaluări

- Cap Vii Inspeccion PracticaDocument26 paginiCap Vii Inspeccion Practicascorpion7710Încă nu există evaluări

- Anexo B-4Document41 paginiAnexo B-4Roberto Angel GrangenoÎncă nu există evaluări

- Indice MaestroDocument1 paginăIndice MaestroRoberto Angel GrangenoÎncă nu există evaluări

- Capitulo 6 Codigos y Esp.Document4 paginiCapitulo 6 Codigos y Esp.Roberto Angel GrangenoÎncă nu există evaluări

- Cap Vi Radiografia IndustrialDocument38 paginiCap Vi Radiografia IndustrialRoberto Angel GrangenoÎncă nu există evaluări

- A7 - Práctica 5 Conexión A BDDocument9 paginiA7 - Práctica 5 Conexión A BDcarlos chiÎncă nu există evaluări

- Aplicaciones Contables Informaticas IDocument183 paginiAplicaciones Contables Informaticas IYo Rk0% (1)

- Proyecto de BAse de DatosDocument4 paginiProyecto de BAse de Datosfranco espinozaÎncă nu există evaluări

- Manual RNI - Modulo Programa PDFDocument24 paginiManual RNI - Modulo Programa PDFMarceloBravoMoralesÎncă nu există evaluări

- Informe Plan de MejoramientoDocument11 paginiInforme Plan de MejoramientoLizz GuzmanÎncă nu există evaluări

- Modulo 2 Base de DatosDocument19 paginiModulo 2 Base de DatosRafael Quispe DelgadilloÎncă nu există evaluări

- Trabajo Final - Ejemplo1Document60 paginiTrabajo Final - Ejemplo1Elizabeth Limache TambineÎncă nu există evaluări

- Manejo de TrasaccionesDocument3 paginiManejo de TrasaccionesFelipe Meza RiosÎncă nu există evaluări

- Software de Base de DatosDocument16 paginiSoftware de Base de DatosAlberto MerelesÎncă nu există evaluări

- Glosario de Terminos Ing SistemaDocument227 paginiGlosario de Terminos Ing SistemaAnders García100% (1)

- Ejemplo Modelo Vista ControladorDocument12 paginiEjemplo Modelo Vista ControladorzikponsÎncă nu există evaluări

- Automatizacion Secion 3Document49 paginiAutomatizacion Secion 3edwin alexander valbuena morenoÎncă nu există evaluări

- Presentacion Alta Disponibilidad PostgresDocument54 paginiPresentacion Alta Disponibilidad PostgresRamón Felix100% (1)

- Sigme - BdiDocument9 paginiSigme - BdiJose David Charris BeltranÎncă nu există evaluări

- Tablas TemporalesDocument15 paginiTablas TemporalesJose Maria Arrabal Alcañiz100% (1)

- PTFP Procesos de Gestion Administrativa Ok PDFDocument7 paginiPTFP Procesos de Gestion Administrativa Ok PDFCristina PérezÎncă nu există evaluări

- Entidad RelaccionDocument8 paginiEntidad RelaccionQ̡̤̗̝̬͉a͙͈̫̱̦͍͢r̛͙̱̬͇͎̯ͅl̫̰̻͚͖͡o̺̹͙̙̻ͅO̲͍̟̞̱͙̯͡s̝̙͖̪ ReedÎncă nu există evaluări

- Diseño de Sistemas: Sistema de Información Unidad II - Semana 13Document30 paginiDiseño de Sistemas: Sistema de Información Unidad II - Semana 13Jose Jose Fernandez YoplaÎncă nu există evaluări

- Ley 8968Document26 paginiLey 8968JOSE PABLO CHACON RAMIREZÎncă nu există evaluări

- Formato - Planeación - Didáctica 2020-2 PDFDocument15 paginiFormato - Planeación - Didáctica 2020-2 PDFIsmael ChoixÎncă nu există evaluări

- SQL Server Basico 04Document22 paginiSQL Server Basico 04Jorge ArcadioÎncă nu există evaluări

- Prueba Practica de ProgramaciónDocument1 paginăPrueba Practica de Programacióncliffdover88Încă nu există evaluări

- Syllabus Del Curso Seguridad en Bases de Datos 233009Document14 paginiSyllabus Del Curso Seguridad en Bases de Datos 233009andre-ita19Încă nu există evaluări

- AA9-Ev4-Técnicas para La Optimización de Bases de DatosDocument9 paginiAA9-Ev4-Técnicas para La Optimización de Bases de DatosCarlos Andres Martinez CaroÎncă nu există evaluări

- Curso LaravelDocument121 paginiCurso LaravelJorge SanchezÎncă nu există evaluări

- Unidad 4: Diseño de Aplicaciones para Negocios ElectronicosDocument13 paginiUnidad 4: Diseño de Aplicaciones para Negocios ElectronicosElizabeth Martinez RamosÎncă nu există evaluări

- Tema2a 4x1 PDFDocument15 paginiTema2a 4x1 PDFvctjparra06Încă nu există evaluări

- INFORMIXDocument19 paginiINFORMIXEnrique Ortiz LoraÎncă nu există evaluări

- CUESTIONARIO bd2Document2 paginiCUESTIONARIO bd2Nicolas SanchezÎncă nu există evaluări

- 1 Parcial - GESTION DE LA INFORMACIONDocument8 pagini1 Parcial - GESTION DE LA INFORMACIONandrea tole0% (1)