Documente Academic

Documente Profesional

Documente Cultură

Anexo2.22 EspecificacionEstandar3-22-4 PDF

Încărcat de

coli150 evaluări0% au considerat acest document util (0 voturi)

121 vizualizări25 paginiTitlu original

65657_Anexo2.22_EspecificacionEstandar3-22-4.pdf

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

121 vizualizări25 paginiAnexo2.22 EspecificacionEstandar3-22-4 PDF

Încărcat de

coli15Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 25

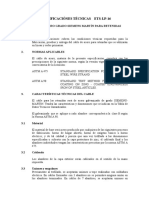

ESPECIFICACIN ESTANDAR 3-22-4

REVESTIMIENTO REFRACTARIO APLICADO CON PISTOLA

ANCLAS EN V

1. GENERALIDADES

1.1 Alcance

a. Esta especificacin describe los materiales y los mtodos de

aplicacin para recipientes, equipos ,tubera y ductos de trabajo de

aislamiento interno con revestimiento refractario aplicado con pistola

(gunning). El material refractario es llevado neumticamente al sitio

de instalacin mientras se encuentra seco. Se agrega agua

hidratante a la boquilla del gunning

b. La excepciones o variaciones mostradas en las especificaciones del

proyecto UOP toman precedencia sobre los requerimientos aqu

mostrados.

1.2 Referencias

Al menos que se indique lo contrario, utilice la edicin y los anexos de cada

documento de referencia que tenga la misma feche de esta especificacin

estndar. Cuando un documento de referencia incorpore otro documento,

utilice la edicin de ese documento requerido por el documento de

referencia.

a. Sociedad Americana para Pruebas y Materiales (ASTM):

(1) A 479 Especificacin estndar para barras y formas de

acero inoxidable para uso en calderas y otros recipientes a

presin.

(2) A 516 Especificacin estndar para platos de recipientes a

presin, acero carbn para servicio a temperatura moderada

y mas baja.

(3) C113 Mtodo de prueba estndar para cambio por

recalentamiento de cermica refractaria.

(4) C 133 Mtodos de prueba estndar para resistencia al

enfriamiento brusco y mdulo de ruptura de refractario.

(5) C 134 Mtodos de prueba estndar para tamao, mediciones

dimensinales y densidad por volumen de cermica

refractaria y ladrillo cermico de aislamiento.

(6) C 201 Mtodo de prueba estndar para conductividad

trmica de refractarios.

(7) C 309 Especificacin estndar para compuestos formadores

de membrana lquida para concreto de curado.

(8) C 704 Mtodo de prueba estndar para la resistencia a la

abrasin de material refractario a la temperatura ambiente.

(9) C 830 Mtodos de prueba estndar para porosidad aparente,

absorcin de lquidos, gravedad especifica aparente y

densidad volumtrica de formas refractarias por presin de

vaco.

(10) E 220 Mtodo de prueba estndar para calibracin de

termocuplas por tcnicas de comparacin.

b. Sociedad Americana de Soldadura (AWS) A 5.4/ASME SFA-5.4,

especificacin para resistencia a la corrosin de electrodos de

soldadura cubiertos con cromo y cromo-nquel acero.

c. AWS A 5.9/ASME SFA-5.9, especificacin para resistencia a la

corrosin de barras de soldadura y electrodos de soldadura de arco

estndar elaborados de cromo y cromo-nquel acero.

d. AWS A 5.11/ASME SFA-5.11, especificacin para electrodos de

soldadura cubiertos de nquel y aleacin de nquel.

e. Instituto Americano del Petrleo (API) 936, Guas para el control de

calidad de instalacin de refractario inspeccin y prueba de

revestimientos y materiales refractarios monolticos.

f. Manual de pintura de estructuras de acero del concilio de pintura de

estructuras de acero (SSPC) especificacin SP-7 limpieza con

blasting para cepillar.

g. Leyes y cdigos nacionales, estatales y locales.

2. PROCEDIMIENTOS

2.1 Documentos de gobierno

a. La prueba, instalacin e inspeccin de los materiales de

revestimiento refractario deben cumplir con los requerimientos de

API 936, excepto donde sea modificado por las especificaciones

estndar UOP o las especificaciones y planos del proyecto UOP.

b. El aplicador de revestimiento refractario debe preparar un

procedimiento escrito detallado antes de comenzar el trabajo. El

aplicador debe preparar una lista de desviaciones de esta

especificacin estndar UOP y las especificaciones y planos del

proyecto UOP. La lista de desviacin debe ser presentada a UOP y

aprobada antes de comenzar la instalacin del refractario.

2.1 Alcance del revestimiento refractario

a. Las reas en las cuales el revestimiento refractario debe ser

instalado, y el tipo, es espesor y alcance del revestimiento, estn

identificados en las especificaciones y planos del proyecto UOP.

b. La fibra cermica debe ser instalada dentro las boquillas, sobre el

casco, o en otros sitios solo donde se indica en las especificaciones

o planos del proyecto UOP.

3. ANCLAS, REFUERZOS Y SOLDADURAS

3.1 Materiales

a. Las anclas deben ser barras de un dimetro de 5/16 pulgadas (8

mm), ASTM A 479 tipo 304, de acero inoxidable austenitico,

dobladas dentro de la configuracin ilustrada en la figura 1. Las

anclas deben ser recocidas con solucin depuse de formarlas.

Proporcione tapas de caucho o plstico de pulgadas (13mm) de

largo y 30-50 mil (0.75 a 1.25 mm) de espesor sobre la punta de

cada pierna de ancla. Las tapas deben ser de un color que contraste

para una identificacin visual fcil. Instale las tapas despus de

soldar el ancla y hacer el tratamiento con calor posterior a la

soldadura, y antes de la instalacin del refractario

b. Las barras para collares y para canteo deben ser de pulgadas (6

mm), fabricadas del mismo material que el casco al cual se deben

soldar. Estas barras deben ser mnimo de ASTM A 516 grado 55.

c. Los electrodos de soldadura para el aditamento de las anclas

deben ser AWS A 5.4/ASME SFA-5.4, clase E-309-15, 16 o E-

310-15, 16. El electrodo de soldadura tambien puede ser AWS A-

5.11/ASME SFA-5.11, clase Eni CrFe-2 o clase Eni CrFe-3. Para

cascos de baja aleacin, los electrodos de soldadura para las anclas

debe ser AWS a-5.9/ASME SFA-5.9 clase ER 309 o ER 310. No se

debe usar soldadura de esprragos en las anclas.

3.2 Instalacin de anclas, barras y collares

a. Inmediatamente antes de la instalacin del anclaje, prepare la

superficie del plato interior con limpieza blasting con arena para

retirar el xido, costras o cualquier otro material extrao. La limpieza

debe hacerse con cepillado blasting de acuerdo con PSC-SP-7.

b. Despus de la limpieza con arena, la superficie a ser revestida debe

ser limpiada con aspiradora para retirar los escombros. No lave con

agua. Inspeccione las superficies para limpieza y repita el

procedimiento de limpieza blasting como sea necesario.

c. No se deben utilizar marcadores de cera para localizar las

posiciones de las anclas, barras o collares.

d. Las anclas, barras o collares se deben soldar al casco como se

ilustra en las figuras1, 5, 7 y 8. La soldadura se debe aplicar

despus de completar cualquier requerimiento radiogrfico, pero

antes de cualquier tratamiento con calor posterior a la soldadura. No

suelde a las costuras soldadas del casco. Cuando una hilera de

anclas deba ser colocada a las costuras soldadas del casco, estas

se deben colocar a horcajadas en la costura ( es decir, se deben

colocar alternadamente a los costados de la costura) . Esmerile toda

escoria de soldadura que pueda causar interferencia con la

colocacin de las anclas, barras o collares.

e. Las anclas, barras o collares instalados deben ser inspeccionados

por parte de del propietario o su representante autorizado. Cada

ancla debe ser probada con un martillo de una libra (454 gramos)

golpendola desde diferentes direcciones. Las anclas sueltas o

rotas se deben retirar y reemplazar. Pruebe con martillo las anclas

reemplazadas.

4. MATERIALES DE REVESTIMIENTO

4.1 Refractario

a. Los materiales refractarios deben ser de grado adecuado para

instalacin con pistola (gunnite). Mas adelante en esta

especificacin se suministra un listado de los proveedores y

productos recomendados.

b. Los materiales refractarios como se suministran no deben incluir

fibras de refuerzo metlico. Una pequea cantidad de fibras

orgnicas es aceptable.

c. Toda bolsa y/o paleta de material debe incluir, como mnimo la

siguiente informacin: nombre de los fabricantes, planta de

fabricacin, marca registrada del producto, identificacin de la tanda

o serie de produccin, fecha de fabricacin; peso preciso de la

bolsa; instrucciones de mezclado; precauciones y/o requerimientos

especiales.

d. El material refractario debe ser proporcionado en bolsas, enviadas

en paletas plsticas empacadas con amarres de ajuste. Este amarre

debe cubrir los costados del envo, incluyendo la parte inferior y no

se debe retirar hasta que se utilice el refractario.. El material

refractario se debe mantener a una temperatura entre 50 F (10 C)

y 80 F (27 C) por 24 horas antes de su uso. En todo momento el

material debe ser almacenado en una plataforma ventilada, elevada,

protegido por una cubierta a prueba de las inclemencias del tiempo

por encima y por los costados y ordenado de manera tal que el agua

no haga contacto con nada del material ni con las bolsa que lo

contiene. Se debe tener cuidado para evitar alta humedad por

debajo de la cubierta.

e. Las propiedades listadas a continuacin son el rango de valores de

las planillas de datos de los productos recomendados. Estos valores

con frecuencia son promedios en lugar de mnimos. Los valores

garantizados se deben obtener del vendedor del refractario

escogido. Los valores garantizados deben ser la referencia usada

para todas las pruebas y evaluacin del material. Las pruebas

deben ser de acuerdo con las especificaciones listadas.

f. Las bolsas de refractario abiertas anteriormente, materiales que

tengan mas de 9 meses de la fecha de fabricacin , materiales que

exhiban aglomeraciones o terrones que no se puedan romper

fcilmente , y materiales que hayan cogido humedad o que de otra

forma se encuentren deteriorados no deben ser usados.

g. Refractario de aislamiento liviano

(1) Se recomiendan los siguientes productos refractarios grado

gunning (para aplicar con pistola).

Fabricante Nombre del producto

Harbison-Walker Refractories GREENLITE 45L

Plibrico J apan Co Ltd. PLIGUN LW 3-22A

Vesuvius Refractories International, Inc LITE WATE 80 G

Thermal ceramics KAOLITE 2500 HS

GUNNED

Resco Products Inc. RESCOCAST 9

(2) El siguiente es el rango de los valores tomados de las planilla

de datos para los materiales recomendados. Las

propiedades se basan en las muestras preparadas para

gunning (aplicacin con pistola) y sin fibras de refuerzo

metlico. Los rangos listados son de propsito informacional

y no se deben utilizar para el control de la calidad o tomar

decisiones en relacin con los productos en forma individual.

(a). El tiempo de asentamiento no debe exceder 24 horas.

(b). La temperatura de servicio debe ser al menos 2500

F (1370 C).

(c) La densidad despus del calentamiento hasta 1500

F (815C) y el enfriamiento hasta la temperatura

ambiente debe estar entre 70 lbs/pie (1120 kg/m ) y

110 lb/pie (1760 Kg/m) por ASTM C 134.

(d) La resistencia por enfriamiento brusco despus del

calentamiento hasta 1500 F (15 C) y el enfriamiento

hasta la temperatura ambiente debe ser al menos 700

psi (48 Kg/cm) por ASTM C 133

(e) El modulo de ruptura despus del calentamiento

hasta 1550 F (815 C) y el enfriamiento hasta la

temperatura ambiente debe ser al menos 200 psi (14

Kg/cm) por ASTM C 133.

(f) El cambio lineal permanente despus del

calentamiento hasta 1500 F (815 C) y el

enfriamiento hasta la temperatura ambiente debe

estar entre 0.00 y 0.30% por ASTM C113.

(g) La porosidad aparente debe estar entre 30 y 50 por

ASTM C 830.

(h) La conductividad trmica a una temperatura promedio

de 1000F (540 C) debe estar entre 2.30 Btu-

pulg/Pie-h-F (0.35 W/mC) y 3.00 Btu-pulg/Pie-h-F

(0.45 W/mC) por ASTM C 201.

(i) Los xidos de hierro deben ser menores a 3.5 peso

porcentaje.

(j) Los xidos de aluminio deben ser mayores a 33 peso

porcentaje.

h. Aislamiento de peso mediano y refractario resistente a la abrasin

(1) Se recomiendan los siguientes productos refractarios grado

gunning

Fabricante Nombre del producto

Harbison-Walker Refractories THERMAX ES GUN MIX

North American Refractories HPV GUN

Plibrico J apan Co Ltd. PLIGUN LW 3-24

Vesuvius Refractories Int, Inc AR 153 G

Thermal ceramics KAO-TUFF G

Resco Products Inc. RESCOCAST 17 EG

(2) El siguiente es el rango de los valores tomados de las planilla

de datos para los materiales recomendados. Las

propiedades se basan en las muestras preparadas para

gunning (aplicacin con pistola) y sin fibras de refuerzo

metlico. Los rangos listados son de propsito informacional

y no se deben utilizar para el control de la calidad o tomar

decisiones en relacin con los productos en forma individual.

(a). El tiempo de asentamiento no debe exceder 24 horas.

(b). La temperatura de servicio debe ser al menos 2500

F (1370 C).

(c) La densidad despus del calentamiento hasta 1500

F (815C) y el enfriamiento hasta la temperatura

ambiente debe estar entre 100.lb/pie (1600 kg/m y

(145 lb/pie (2320 Kg/m) por ASTM C 134.

(d) La resistencia por enfriamiento brusco despus del

calentamiento hasta 1500 F (15 C) y el enfriamiento

hasta la temperatura ambiente debe ser al menos

5000 psi (350 Kg/cm) por ASTM C 133

(e) El modulo de ruptura despus del calentamiento

hasta 1550 F (815 C) y el enfriamiento hasta la

temperatura ambiente debe ser al menos 700 psi (48

Kg/cm) por ASTM C 133.

(f) El cambio lineal permanente despus del

calentamiento hasta 1500 F (815 C) y el

enfriamiento hasta la temperatura ambiente debe

estar entre 0.00 y 0.30% por ASTM C113.

(g) La porosidad aparente debe estar entre 20 y 40 por

ASTM C 830.

(h) La conductividad trmica a una temperatura promedio

de 1000F (540 C) debe estar entre 5.3 Btu-

pulg/Pie-h-F (0.75 W/mC) y 7.5 Btu-pulg/Pie-h-F

(1.15 W/mC) por ASTM C 201.

(i) La prdida por erosin debe ser menor que 14 cc por

ASTM C 704.

(j) Los xidos de hierro deben ser menores a 1.0

porcentaje.

(k) xidos de aluminio deben ser mayores que 35 peso

porcentaje.

(i) Refractario con aislamiento de bajo contenido de hierro

(1) Se recomiendan los siguientes productos refractarios grado

gunning

Fabricante Nombre del producto

Harbison-Walker Refractories KAST-O-LITE 30 LI G

Plibrico J apan Co Ltd. PLIGUN LW 3-23

Premier Refractories International, Inc CER-LITE 75 GUN MIX

Resco Products Inc. RESCOCAST 4 LI GUN

(2) El siguiente es el rango de los valores tomados de las planilla

de datos para los materiales recomendados. Las

propiedades se basan en las muestras preparadas para

gunning (aplicacin con pistola) y sin fibras de refuerzo

metlico. Los rangos listados son de propsito informacional

y no se deben utilizar para el control de la calidad o tomar

decisiones en relacin con los productos en forma individual.

(a). El tiempo de asentamiento no debe exceder 24 horas.

(b). La temperatura de servicio debe ser al menos 2500

F (1370 C).

(c) La densidad despus del calentamiento hasta 1500

F (815C) y el enfriamiento hasta la temperatura

ambiente debe estar entre 75.lb/pie (1200 kg/m ) y

105 lb/pie (1680 kg/m) por ASTM C 134.

(d) La resistencia por enfriamiento brusco despus del

calentamiento hasta 1500 F (15 C) y el enfriamiento

hasta la temperatura ambiente debe ser al menos 600

psi (42 Kg/cm) por ASTM C 133

(e) El modulo de ruptura despus del calentamiento

hasta 1500 F (815 C) y el enfriamiento hasta la

temperatura ambiente debe ser al menos 200 psi (14

Kg/cm) por ASTM C 133.

(f) El cambio lineal permanente despus del

calentamiento hasta 1500 F (815 C) y el

enfriamiento hasta la temperatura ambiente debe

estar entre -0.10 y 0.30% por ASTM C113.

(g) La porosidad aparente debe estar entre 30 y 50 por

ASTM C 830.

(h) La conductividad trmica a una temperatura promedio

de 1000F (540 C) debe estar entre 2.00 Btu-

pulg/Pie-h-F (0.30 W/mC) y 3.5 Btu-pulg/Pie-h-F

(0.48 W/mC) por ASTM C 201.

(i) Los xidos de hierro deben ser menores a 1.0

porcentaje.

(j) Los xidos de aluminio deben ser mayores que 45

peso porcentaje.

4,2 Agua

El agua de mezclado debe ser potable (apta para ser ingerida) con un pH

entre 6 y 8. No se debe utilizar el agua del sistema contraincendio. El agua

debe contener menos de 50 ppm de cloro, y estar libre de impurezas. El

equipo utilizado para el almacenamiento y manejo del agua debe estar

limpio, de tal manera que no se introduzca material contaminante. La

temperatura del agua debe estar entre 50 F (10 C) y 80 F (27 C).

4.3 Fibras de refuerzo metlico

Las fibras de refuerzo deben ser de 20 mil (0.5 mm) de acero inoxidable

tipo 304, con una longitud de una pulgada (25 mm). Las fibras deben ser de

tamao y forma uniforme y no deben aglutinarse. No se deben utilizar las

fibras que se magneticen. Las fibras deben ser fabricadas por el proceso de

extracto fundido, o , alternativamente, fibras corrugadas fabricadas de

lminas con hendeduras. Las fibras corrugadas deben ser retorcidas a lo

largo de su eje longitudinal. La corrugacin debe tener una curvatura

suave, uniforme, sin ningn codo agudo. El rango de corrugacin no debe

exceder 1/16 pulgadas (1.5 mm).

5. INSTALACION DEL REFRACTARIO

5.1 Preparacin

a. La instalacin del refractario no debe comenzar hasta terminar la

soldadura, el tratamiento de calor posterior s la soldadura y la

prueba de presin. Si la instalacin del refractario debe ocurrir antes

de la prueba a presin, todas las costuras soldadas retenedoras de

presin deben dejarse sin revestir, es decir expuestas al medio de

prueba.

b. Donde se deba instalar revestimiento refractario, se requiere la

limpieza inmediata con blasting de arena antes de la instalacin del

refractario si:

(1) Si las anclas tienen mas de 30 das de instaladas.

(2) Oxido, escoria de soldadura, aceite, mugre o cualquier otro

material extrao se encuentra presente en la superficie a ser

revestida

(3) Si la hidroprueba fue realizada despus de la limpieza con

blasting de arena para la instalacin del anclaje

c. Cuando se requiera la limpieza con blasting de arena, retire el tapn

de las anclas antes de la limpieza. La limpieza con blasting de arena

debe hacerse de acuerdo con PSC-SP7.

d. Despus del blasting, las superficies a ser revestidas se deben

aspirar para retirar todos los desechos. No lave con agua.

Inspeccione las superficies ara limpieza y repita el procedimiento

como sea necesario.

e. Los miembros estructurales, extensiones de boquillas y otros items

dentro de los lmites del revestimiento deben ser forrados con un

espesor de 1/8 pulg (3 mm) de papel (no cartulina) o se le debe

aplicar betn para evitar la absorcin de humedad o empozamiento

de agua en el revestimiento refractario. El papel se debe fijar con

cinta en el sitio.

f. Las aberturas se deben cerrar por medio de tapones de madera

sellados o metlicos enchaquetados, ligeramente cnicos (la parte

mas angosta hacia el casco), y de dimensiones tales que se

acomoden firme pero uniformemente dentro de las aberturas. La

superficie de los tapones se debe untar ligeramente con grasa

pesada o usar plstico para evitar el aglutinamiento. Los tapones no

se deben retirar de las aberturas o perturbar hasta finalizar la

aplicacin de refractario.

g. Se deben evitar las obstrucciones que puedan causar interferencia

con la aplicacin satisfactoria y continua del revestimiento

refractario.

h. Inmediatamente antes de la aplicacin del refractario coloque las

tapas de las anclas sobre los extremos de cualquier pierna de

anclaje que se encuentre sin esta tapa.

i. Se recomienda el uso de tableros de impacto para definir el alcance

y el espesor de cada rea a ser revestida (por ejemplo, banda). Use

estos tableros para definir la parte superior o tope de cada banda (la

banda previa define el fondo) y el punto de inicio del proceso

gunnning. Los tableros deben ser colocados entre las anclas y se

deben mantener en su lugar de tal manera que nada (tornillos,

alambre, ect) se proyecten dentro o queden embebidos en el

revestimiento, y se produzca una superficie de revestimiento

uniforme.

j. Cuando juntas o costuras soldadas en el material de refuerzo sean

completadas despus de la instalacin del refractario, el material

refractario se debe instalar de acuerdo con la figura 7. Despus de

completar la soldadura, el examen y el tratamiento con calor

posterior a la soldadura, se debe instalar el revestimiento restante.

La interrupcin de la aplicacin debe seguir los procedimientos

descritos en la seccin 5.2.d. Cuando la costura se encuentre

localizada en un sitio inaccesible de un item pequeo (menor o igual

a 24 pulg ID de revestimiento) y no se requiera ni tratamiento con

calor ni radiografa, se puede utilizar el detalle mostrado en la figura

8.

5.2 Aplicacin

a. Precauciones

(1) Durante clima fro, el revestimiento refractario y la superficie

a la cual se debe aplicar se deben mantener a una

temperatura por encima a 50 F (10C) durante la aplicacin,

curado y antes de secar con calor.

(2) Durante clima caliente, el revestimiento refractario y la

superficie a la cual se debe aplicar no debe exceder una

temperatura de 95 F (35 C) durante la aplicacin. Si se

requiere la superficie exterior del recipiente se debe enfriar

por medio de sombreado y/o aplicacin de neblinas de agua

fra antes y mientras se aplica el revestimiento refractario.

Despus de la aplicacin del refractario, no se requiere mas

el enfriamiento del casco.

(3) La temperatura interior del casco debe ser registrada por

medio de registros de temperatura con un mnimo de 3

termocuplas alrededor del casco para cada registro. Las

termocuplas se deben calibrar de acuerdo con ASTM E 220.

El nmero de registros y las termocuplas y su ubicacin

debe ser aprobado por el propietario o su representante

autorizado. Se debe monitorear la temperatura del casco

donde est siendo aplicado el refractario. Se deben

proporcionar al propietario copias certificadas del registro de

control de temperatura.

b. Mezclado y control de calidad

(1) La mezcla debe ser realizada en un mezclador horizontal tipo

paleta. No se deben usar mezcladores de concreto.

(2) Se debe usar el contenido completo de cada bolsa de

material refractario premezclado. No utilice bolsas que se

encuentren hmedas o que hayan sido abiertas previamente.

(3) No se debe agregar cemento, lima, o cualquier otro aditivo

de ninguna clase al material refractario premezclado como se

recibi del fabricante. El nico aditivo permitido es fibra

metlica de refuerzo.

(4) El material refractario de un fabricante no se debe mezclar

con aquel proveniente de otro fabricante.

(5) Las fibras de refuerzo deben ser pasadas a travs de un

cedazo y llevadas dentro del material de refractario seco en

el mezclador en el sitio de trabajo. Las fibras se deben

adicionar a la rata de 3% por peso de fibras por cada tanda

de material refractario.

(6) El material refractario se debe mezclar completamente seco

con las fibras de refuerzo. El refractario debe ser introducido

de primero en el mezclador y luego comenzar el mezclado

seco. Las fibras de refuerzo deben ser introducidas dentro

del material refractario en la operacin del mezclador como

una lluvia de fibras individuales a travs de una pantalla

vibrante o en agitacin para evitar el aglutinamiento de las

fibras.

(7) La cantidad de agua requerida para el prehumedecimiento

debe ser de acuerdo con la recomendacin del fabricante. El

agua debe ser agregada a la mezcla refractario/fibra en

forma de lluvia.

(8) El mezclador debe ser lavado y secado completamente

despus de cada tanda para evitar la acumulacin de

material de revestimiento refractario. Todas las herramientas

usadas en el mezclado y aplicacin del revestimiento

refractario se deben limpiar despus de cada tanda y se

deben mantener libres de todo material deletreo.

(9) Para cada tanda de mezcla de refractario, el peso total del

agua de prehumedecimiento, refractario, y fibras de refuerzo

agregadas al mezclador deben ser reportadas y registradas.

Tambin se debe registrar el nombre del producto refractario,

las condiciones atmosfricas, las temperaturas de mezclado,

los procedimientos de operacin y las condiciones del sitio

de trabajo. Entregue al propietario o su representante

autorizado copias certificadas del registro de control de

calidad.

c. Aplicacin

(1) La aplicacin debe ser hecha con equipo operado

neumticamente. El tamao y el estilo del equipo y el

procedimiento de operacin, debe ser como lo requiera la

aplicacin del revestimiento refractario especfico.

(2) La aplicacin por empaque manual del refractario es

permitido solamente en reas limitadas donde se requiera el

contorneo o donde las limitaciones de espacio no permitan el

gunnning. El refractario debe ser colocado de una manera

que garantice el llenado completo del area a ser revestida.

Por ejemplo acuamiento o amontonamiento. No se

permite el uso de palustres.

(3) Solo se debe emplear para este trabajo personal calificado

completamente familiarizado y experimentado con la

aplicacin neumtica de revestimiento refractario.

(4) Las boquillas de la pistola deben ser adecuadas para el

material refractario que se est aplicando.

(5) La longitud de la manguera desde la mquina de gunnning a

la boquilla de gunning debe ser constante durante la

aplicacin completa del refractario.

(6) El compresor debe ser una mquina dependiente, libre de

aceite (para evitar la introduccin de aceite dentro del

refractario). La presin de aire optima requerida para aplicar

la mezcla de refractario debe ser determinada por prueba. La

presin de be ser mantenida estable al valor ptimo mnimo

para evitar la prdida de recebo, producir un revestimiento

denso y minimizar el rebote.

(7) Se debe agregar agua de hidratacin a la boquilla de

gunning. El suministro de agua debe ser uniforme a una

presin mnima de 100 psig (7 Kg/cm (g)). La cantidad de

agua debe ser suficiente para producir hidratacin apropiada

y dentro de los lmites recomendados por el fabricante del

refractario para adherencia al casco.

(8) El casco y las anclas deben ser inspeccionadas para

confirmar que se encuentran limpias y que todos los tapones

de las anclas se encuentran en su sitio antes de instalar el

revestimiento. Reemplace cualquier tapn faltante. El

procedimiento de aplicacin del revestimiento no debe soltar

ningn tapn.

(9) El item a ser revestido debe estar vertical durante la

instalacin del revestimiento. El revestimiento refractario se

debe aplicar en bandas circunferenciales horizontales

generalmente entre 4 pies (1200 mm) y 6 pies (1800 mm) de

alto. Cada banda debe ser instalada continuamente (sin

interrupcin) para minimizar el nmero de juntas

longitudinales. En recipientes de dimetro grande , 2

cuadrillas pueden ser utilizadas operando simultneamente

en direcciones opuestas. La banda inicial debe estar en el

fondo y se debe trabajar en bandas sucesivas en forma

ascendente. Los extremos de cada banda deben ser

cortados perpendicularmente al casco. La superficie de unin

de juntas fras se debe limpiar, picar y humedecer antes de la

colocacin del refractario. Las juntas longitudinales deben

hacerse en zigzag (alternadamente).

(10) Dentro de cada banda , el refractario debe ser instalado en

columnas verticales, siempre trabajando hacia arriba, para

minimizar que el material que rebote caiga dentro o de otra

manera quede infiltrado dentro del refractario recientemente

instalado..

(11). Se debe colocar el espesor completo del refractario en cada

sitio en una sola aplicacin. Un rea limitada debe recibir la

aplicacin con la pistola en forma inmediata, usando un

movimiento circular, pequeo. No utilice un movimiento de

pintura, elabore el espesor del revestimiento en capas, o

use cualquier otro mtodo de aplicacin que pueda crear

laminacin en el revestimiento.

(12) El gunning debe ser dentro del refractario acabado de aplicar

y aproximadamente perpendicular a la superficie revestida.

La boquilla de la pistola debe estar a 2 hasta 4 pies (600 a

1200 mm) del casco. Minimice el ngulo de gunning hacia

arriba excepto cuando se trabaje por encima de la cabeza. El

ngulo de gunning hacia abajo se debe minimizar, con un

ngulo mximo hacia abajo de 30. No opere la pistola por

debajo de la mano.

(13) El procedimiento de gunnnig debe minimizar la produccin

de rebote y debe permitir que el material que rebote caiga

lejos, no dentro del refractario colocado. El material que

rebote no debe ser usado y se debe retirar de las anclas y

casco antes de la colocacin del refractario. No se debe

permitir la acumulacin de material de rebote sobre el

revestimiento acabado, ni que caiga dentro del refractario

recientemente puesto o que se acumule en el rea a recibir

el gunning (por ejemplo el tope de una banda precedente).

Cubra el revestimiento previamente instalado y las reas que

todava se deben revestir para evitar que se pegue o se

absorba el material de rebote o el material de salpicadura.

(14) Las superficies a recibir la aplicacin con la pistola (casco,

anclas, tableros, superficies refractarias adyacentes, ect) se

deben limpiar de cualquier material de rebote, escoria, mugre

ect.

(15) La tolerancia del espesor del revestimiento debe ser 0 a

+1/4 pulg (0 a +6 mm). Secciones de revestimiento por

debajo del espesor mnimo deben ser cortadas enteramente

y reemplazadas. En ningn momento se debe colocar

material adicional sobre material previamente aplicado para

lograr el espesor requerido.

(16) Espesores de revestimiento refractario por encima de pulg

(6 mm) sobre el espesor especificado deben ser cortado sin

tirar o daar el material aplicado. No se permite el acabado

con palustre de la superficie cortada.

d. Interrupcin de la aplicacin

(1) Cuando la aplicacin sea interrumpida antes de acabar el

revestimiento, el revestimiento refractario debe ser cortado

hasta el casco entre anclas con un palustre de acero. Este

corte debe ser hecho en ngulo recto al casco y a un sitio

donde el espesor completo del refractario haya sido ya

aplicado. Todo material mas all del corte y el material

dejado en la pistola, manguera y mezclador por mas de 20

minutos debe ser desechado.

(2) Las anclas y superficies de los platos se deben limpiar

completamente de todo material refractario. Reemplace

cualquier tapn de ancla defectuoso o daado.

(3) Durante el periodo de interrupcin de la aplicacin, el curado

del revestimiento refractario ya aplicado debe ser de acuerdo

con la seccin 6.1.

(4) Inmediatamente antes de reanudar la aplicacin de

refractario, la superficie expuesta del revestimiento

refractario a la cual se debe hacer una pegase debe limpiar

de todo material refractario suelto, endurecido y se debe

humedecer con agua de mezcla de revestimiento.

(5) No se debe dejar sin trabajar el revestimiento antes del

secado con calor cuando se espere que la temperatura

ambiente caiga por debajo de 50 F (10 C), al menos que se

tomen precauciones para mantener el revestimiento por

encima de 50 F(10 C).

(6) Cuando se haga un alto en la instalacin por el da, todas las

aberturas en el tem revestido deben ser cubiertas, cerradas

y/o selladas.

6. CURADO Y SECADO POR CALOR

6.1 Curado

a. El periodo de curado debe comenzar inmediatamente despus de la

aplicacin de cada seccin de revestimiento y debe durar hasta un

mnimo de 24 horas despus de comenzar el curado del ltimo

segmento de revestimiento. Todo refractario debe ser curado por al

menos 24 horas.

(1) Durante el periodo de curado, la temperatura del casco del

recipiente y del revestimiento refractario se debe mantener

por encima de 50F (10)

(2) Los tableros de impacto deben permanecer en el sitio hasta

que el refractario haya logrado su configuracin inicial o se

deba colocar el refractario adyacente

.

b. Durante el periodo de curado, el revestimiento refractario debe ser

protegido de prdida por humedad por medio de la aplicacin en

forma de roco de un compuesto de curado. El compuesto de curado

debe ser una solucin de resina y base hidrocarburo de acuerdo con

ASTM C 309, con una baja permeabilidad, compatibilidad con

cementos aluminosos, fcil de aplicar, tiempo corto de secado y

larga vida de almacenamiento. Tambin debe contener un color

contrastante adicionado en fbrica para permitir la identificacin de

las reas a las cuales el compuesto ha sido aplicado.

c. La aplicacin por roco del compuesto de curado de la membrana

debe comenzar inmediatamente despus de la aplicacin del

revestimiento, tan pronto como la superficie se encuentre seca al

tacto. Se debe usar una capa de aplicacin del compuesto de

curado de la membrana, de espesor suficiente para cubrir

completamente las superficies expuestas del revestimiento. Se debe

permitir que el compuesto de curado de la membrana seque

libremente antes que el revestimiento sea instalado en un rea

adyacente. Se debe proporcionar adecuada ventilacin durante la

aplicacin del compuesto de curado de la membrana y el periodo de

curado.

d. Despus del curado, el revestimiento refractario debe ser probado

golpeando con un martillo de una libra (454 gramos) a intervalos de

aproximadamente un pie ( 300 mm) en toda la superficie. Cualquier

vaco o espacio llenado seco emitir un sonido apagado; estas

reas deben ser retiradas y reemplazadas. Cualquier rea blanda,

desprendida o de cualquier otra forma daada, tambin debe ser

retirada y reemplazada.

e. El refractario no se debe exponer al vapor hasta completar el

secado con calor.

6.2 Secado con calor

a. Todo revestimiento refractario debe ser secado con calor antes de

ser puesto en servicio. Si el revestimiento debe ser sometido a

prueba hidrosttica, se debe secar con calor antes y despus de la

prueba.

b. El secado con calor debe ser llevado a cabo por personal

experimentado en, y con el equipo requerido para el secado con

calor del equipo revestido con el refractario

c. El secado con calor del refractario debe comenzar tan pronto como

se termine la instalacin del refractario y el periodo de 24 horas de

curado en la medida que sea prctico hacerlo. Los items que fueron

revestidos en el taller debe ser secados en el taller. Si el secado con

calor no ocurre tan pronto como se termine el periodo de curado del

refractario, el equipo debe ser sellado y mantenido por encima de 50

F (10 C) hasta realizar el secado con calor.

d. El revestimiento debe ser completamente secado con calor antes de

(e independientemente de) arrancar el equipo, recipiente, tubera y

ducteria de trabajo.

e. Las secciones que no tengan el espesor completo requerido de

revestimiento refractario de aislamiento o que de otra manera no

sean adecuados para soportar la temperatura mxima de secado

con calor (por ejemplo, metalurgia, espesor o que no puedan

acomodar la expansin trmica ) deben ser selladas o de otra

manera protegidas de las temperaturas de secado. La temperatura

de estas reas y del metal inmediatamente por debajo del

revestimiento refractario debe ser monitoreada para garantizar que

no exceda sus valores de temperatura permisibles.

f. Provea el calor necesario para secado por medio del uso de

solamente calentadores alimentados con gas. El calor solo debe ser

aplicado a la superficie expuesta del revestimiento refractario. El

secado con calor no se debe realizar en un horno. No asle la

superficie metlica externa. Se pueden utilizar mltiples

calentadores para mantener la temperatura requerida sobre la

superficie completa del revestimiento. Si se utilizan mltiples

calentadores, su operacin debe ser coordinada de tal manera que

los periodos de trabajo y cambios de temperatura ocurran a la

misma rata y tiempo.

g. El flujo del aire calentado debe ser controlado de tal manera que la

superficie completa del refractario se someta al ciclo completo de

secado con calor. reas de flujo muertas o bajas no son permitidas.

Posiblemente sea necesario el uso de contrapresin, aceleracin

del flujo de aire o cualquier otro medio necesario. Se prefiere el

posicionamiento vertical del tem a ser secado. Esto resulta en un

perfil mas uniforme de temperatura y remocin de la humedad.

Durante el periodo de secado, se debe proporcionar ventilacin

adecuada para el escape de la humedad.

h. Se debe monitorear las temperaturas internas durante el secado con

termocuplas colocadas a pulg (13 mm) de la superficie del

revestimiento. Calibre las termocuplas de acuerdo con ASTM E 220.

Las termocuplas deben ser colocadas en anillos circunferenciales

alrededor de la superficie refractaria, con al menos 4 termocuplas

igualmente espaciadas en cada anillo. Los anillos deben ser

colocados para monitorear completamente el perfil de calentamiento

de la superficie del refractario, incluyendo el fondo, parte superior y

punto medio de la seccin cilndrica. Alterne las termocuplas en

anillos adyacentes de tal manera que no se encuentren ni por

encima ni por debajo entre si. Las termocuplas tambin deben ser

colocadas cerca de las entradas de aire caliente, el aire de

desfogue, venteos de aire y cualquier rea encerrada. La salida de

la termocupla debe ser monitoreada continuamente durante el

secado con calor, y todas las termocuplas se deben conectar a

registros para proporcionar un registro del secado con calor. El

ordenamiento final de las termocuplas y registros debe ser aprobado

por el propietario o su representante autorizado antes de comenzar

el secado con calor.

i. Proporcione termocuplas de piel externas para monitorear la

temperatura metlica exterior durante el secado. Como mnimo,

haga el monitoreo de la temperatura en reas que se espere tengan

la temperatura de metal mas altas (Por ejemplo en la entrada de aire

caliente o donde el exterior del metal se encuentre en un rea

encerrada o calentada). Haga el monitoreo y registre estas

temperaturas de la misma manera usada para las temperaturas

internas.

j. El secado con calor se debe hacer como sigue:

(1) Aumntela temperatura del aire en contacto con el

revestimiento refractario a una rata continua sin exceder 50

F (28 C)/hora hasta 300 F (150 C)

(2) Despus que todas las termocuplas alcancen una

temperatura estable, mantenga por un mnimo de 1.5 horas

por pulgada (25 mm) de espesor del revestimiento.

(3) Aumente la temperatura interna del aire en contacto con el

refractario a una rata continua sin exceder 50 F (28 C)/hora

hasta 700 F (370 C).

(4) Despus que todas las termocuplas alcancen una

temperatura estable, mantenga por un mnimo de 1.5 horas

por pulgada (25 mm) de espesor de revestimiento.

(5) Aumente la temperatura interna del aire en contacto con el

refractario a una rata continua sin exceder 50F (28 C)/hora

hasta 50 F (28 C) por debajo de la temperatura interna de

operacin.

(6) Despus que todas las termocuplas alcancen una

temperatura estable, mantenga por un mnimo de 1.5 horas

por pulgada (25 mm) de espesor de revestimiento.

(7) Despus de finalizar, el periodo de enfriamiento debe ser a

una rata continua sin exceder 100 F (28 C) sin sostener

hasta 300 F (150C). Despus de alcanzar 300 F (150 C)

el enfriamiento restante puede ser sin calentamiento.

(8) Si se observa formacin de vapor durante el sostenimiento,

este periodo de sostenimiento debe ser mantenido hasta que

cese el vapor.

(9) Se permiten puntos de sostenimiento adicionales.

(10) La temperatura del casco no debe exceder 600 F (316 C).

(11) Las termocuplas del refractario a la entrada de aire caliente

deben ser usadas para controlar las temperaturas internas.

El diferencial de temperatura del aire entre cualquier par de

termocuplas dentro del item siendo secado con calor no debe

exceder 150 F (75 C).

(12) Si se pierde calor, recaliente a una rata controlada, estable.

k. Cuando se complete el secado con calor el revestimiento debe ser

inspeccionado y cualquier rea con grietas profundas completas de

1/16 pulg (1.6 mm) de ancho y mas grandes, grietas no

completamente profundas de 3/16 pulg (4.8 mm) de ancho y mas

grandes; material astillado; material no empalmado se debe retirar y

reemplazar.

l. Cuando revestimiento que haya estado en operacin con

hidrocarburo se exponga al secado con calor de revestimiento

nuevo, se deben tomar precauciones para evitar la ignicin de coke.

m. Las costuras de campo deben recibir el mismo curado y secado con

calor que la parte restante del revestimiento

n. Proporcione al propietario o representante autorizado con copias

certificadas de las ubicaciones del calentador interno, y

termocuplas, registro de control de temperatura y reas de

reparacin del revestimiento.

7. INSPECCION

El propietario o su representante autorizado se reservan el derecho de

inspeccionar el revestimiento refractario durante todas las fases de preparacin,

aplicacin, reparacin, curado, secado con calor y limpieza. Las siguientes

operaciones deben ser incluidas en aquello inspeccionado:

a. Reunin de preinstalacin con el instalador del refractario para discutir los

procedimientos de instalacin y cualquier desviacin de esta especificacin

estndar o las especificaciones UOP y planos del proyecto.

b. Preparacin del recipiente por limpieza blasting con arena; soldadura de las

anclas, barras y collares; forrar con papel; colocar el aislamiento; y

cobertura de las aberturas.

c. Prueba preinstalacin de los materiales refractarios y precalificacin de la

cuadrilla de instalacin.

d. Mezclado de los materiales refractarios con fibras de refuerzo y agua para

garantizar el uso de los materiales y procedimientos correctos, que los

contenedores y el agua se encuentren limpios, y que el contenido completo

de cada bolsa sea vertido dentro de la mquina de mezclado y

prehumedecido

e. Gunning del material refractario para garantizar que se utilice la tcnica de

colocacin apropiada, no se usen bolsas previamente abiertas o hmedas,

no se presente rebote excesivo de material ni que este material de rebote

sea usado, se logre el espesor completo del revestimiento con una

aplicacin apropiada, y que se sigan los procedimientos especificados

cuando se interrumpa la aplicacin.

f. Curado y secado con calor del revestimiento refractario para garantizar se

utilice la tcnica apropiada de curado, temperaturas de secado con calor,

rampas y sostenimientos.

g. Inspeccin del revestimiento despus del curado y despus del secado con

calor para garantizar que no se presenten vacos, grietas o material

salpicado.

h. Remocin y reemplazo de revestimiento refractario no aceptable para

garantizar que el nuevo trabajo sea compatible con la aplicacin original del

revestimiento.

i. Copias de todos los registros, registro de las reas de reparacin del

refractario y reportes de las pruebas.

j. Remocin del sitio de la planta del equipo de aplicacin del revestimiento

refractario, escombros. Dejar completamente limpio el sitio de trabajo.

La aprobacin o aceptacin de las anteriores operaciones por parte del propietario

o su representante autorizado no alivia al fabricante del refractario y/o aplicador del

refractario de ninguna responsabilidad, garanta o compromiso.

8. PRUEBA

8.1 Prueba en la planta del fabricante

a. El fabricante de los materiales refractarios debe proporcionar

planillas de datos de los materiales y certificados de pruebas de los

materiales a ser aplicados con pistola del refractario suministrado.

La prueba debe ser de acuerdo con los estndares ASTM listados

para cada lote o tanda y cada quinta paleta (comenzando con la

primera paleta) de material dentro de cada tanda. La prueba debe

ser sin fibras de refuerzo metlico. Los certificados de prueba deben

incluir la siguiente informacin:

(1) Nombre del fabricante

(2) Nombre del material refractario

(3) Fechas de la fabricacin y prueba

(4) Nmero de tanda y serie

(5) Nmero de orden

(6) Densidad por volumen (por ASTM C 134)

(7) Enfriamiento brusco (por ASTM C 133)

(8) Cambio lineal permanente

(9) Porosidad aparente (por ASTM C 830)

(10) Resistencia a la abrasin (por ASTM C 704) solamente

materiales refractarios resistentes a la abrasin y aislamiento

de peso medio.

b, Las pruebas deben ser realizadas sobre muestras que hayan sido

calentadas hasta 1500 F (815 C) y enfriadas a la temperatura

ambiente.

c. Las propiedades refractarias debe cumplir o exceder los valores

garantizados. Si los valores garantizados no han sido especificados

entonces se deben cumplir los valores de las planillas de datos del

fabricante.

8.2 Prueba en el sitio de trabajo

a. Aproximadamente dos semanas antes de comenzar la instalacin

del refractario, prepare muestras para prueba de cada lote o tanda y

cada quinta paleta (comenzando con la primera paleta) de material

refractario de cada tanda. Las muestras deben ser preparadas de

una bolsa de refractario seleccionada aleatoriamente de la paleta.

Se debe usar la bolsa entera para preparar el refractario del cual se

hacen las muestras. Las muestras no deben incluir fibras de

refuerzo metlico.

b. Las muestras deben ser calentadas hasta 1500 F(815 C) y

enfriadas hasta la temperatura ambiente y luego probadas para

densidad por volumen (por ASTM C 134), resistencia a l

enfriamiento brusco (por ASTM C 133) y cambio lineal permanente

(por ASTM C 113). El aislamiento de peso medio y los refractarios

resistentes a la abrasin tambin se deben probar para resistencia a

la abrasin (por ASTM C 704).

c. Las pruebas deben ser realizadas por un laboratorio independiente

calificado antes de la instalacin del material refractario. Los

resultados de todas las pruebas deben cumplir o exceder los valores

garantizados. Si los valores garantizados no han sido especificados,

entonces se deben cumplir los valores de las planillas de datos del

fabricante. Adems, los resultados de las pruebas no deben diferir

de los resultados reportados por el fabricante (vea la seccin 8.1)

por mas del 20%. Si los resultados de las pruebas no cumplen estos

criterios, el material refractario no debe ser usado y puede ser

requerido el reemplazo del material refractario a expensas del

fabricante.

8.3 Precalificacin de la cuadrilla de instalacin

a. El encargado de la boquilla (boquillero) y la cuadrilla completa de

instalacin, debe ser precalificada antes de la instalacin de

refractario para garantizar el uso de los procedimientos apropiados.

La precalificacin debe ser realizada en el sitio de trabajo usando el

mismo equipo, longitud de manguera, materiales, utileras,

miembros de la cuadrilla y procedimientos de instalacin que seran

usados para la aplicacin del revestimiento refractario.

b. El boquillero debe instalar los materiales refractarios (con fibra de

refuerzo metlico)dentro de un panel de prueba de 36 x 36 x 14 pulg

(915 x 915 x 100 mm) con anclas. Las anclas deben ser del mismo

estilo y espaciamiento que las usadas para el material de

revestimiento refractario, excepto que se deben atornilla al plato

posterior de la caja de prueba (para permitir la remocin del plato).

El tablero de prueba debe estar inclinado por encima a 45 de la

horizontal. Aplique grasa o aceite para evitar la adherencia del

refractario.

c. Despus de un curado por 24, retire la parte posterior del tablero de

prueba para observar la instalacin. Vacos, salpicaduras, inclusin

de material que rebote, laminacin o cualquier otra indicacin de

una instalacin pobre no es aceptable. Las muestras del refractario

pueden ser probadas por el propietario o su representante

autorizado segn se indica en la seccin 8.2. Solo cuando la

inspeccin del tablero de precalificacin y los resultados de

cualquier prueba sean aceptables, se le permitir al boquillero y la

cuadrilla instalar el revestimiento refractario.

8.4 Muestreo durante la instalacin

a. El instalador del revestimiento refractario debe preparar como est

instalado, muestras de refractario en el sitio de trabajo. Las

muestras deben ser preparadas una vez por cuadrilla por turno, por

cada tem revestido, por cada banda, por cada material refractario y

por cada estacin de mezclado. Las muestras deben ser preparadas

por API 936 y deben ser representativas del refractario instalado,

incluyendo gunning en la misma orientacin. Utilice una canasta o

caja de malla de alambre de 4 x 12 x 12 pulg (115 x 300 x 300

mm) debidamente marcada. Las cajas pueden ser colocadas sobre

el andamio pero deben permanecer en el sitio de trabajo hasta

completar el curado. El nmero de cajas de prueba requerido en el

sitio de trabajo debe ser acordado con el propietario o su

representante autorizado.

b. La marca d los tableros de refractario debe hacer posible la

identificacin de cada uno por nmero, fecha y tiempo de aplicacin,

marca registrada y nmero de tanda del material refractario,

ubicacin de la aplicacin, condiciones climticas y de la superficie

del casco, presin de aire y agua, longitud de la manguera, y

nombre del boquillero. Las marcas tambin deben indicar la parte

superior, inferior, lados izquierdo y derecho de la muestra aplicada.

El instalador del revestimiento debe mantener las cajas curadas en

el sitio de trabajo para el propietario o su representante autorizado,

quien indicar el grado de prueba a ser realizado de acuerdo con los

estndares ASTM. La prueba debe ser de acuerdo con los

procedimientos y requerimientos de la seccin 8.2.

c. En caso de desacuerdo sobre los resultados de las pruebas, o falla

en el cumplimiento de los criterios de aceptacin, el aplicador del

refractario puede retirar cajas adicionales para prueba (a sus

expensas) de acuerdo con los estndares ASTM especificados por

parte de un laboratorio independiente calificado. Cualquier medida

remedial requerida como resultado de la prueba debe ser acordada

con el propietario o su representante autorizado.

9. REPARACIONES

Todo revestimiento refractario que se encuentre inaceptable debe ser reparado por

el aplicador como sigue:

a. El revestimiento refractario inaceptable debe ser cortado en ngulo recto al

casco y lateral al revestimiento aceptable y retirado. El casco no debe ser

daado. El rea mnima retirada debe ser suficiente para exponer al menos

3 anclas no continuas como se ilustra en la figura 6. Los cortes deben ser

hechos en puntos medios entre anclas. Todas las esquinas deben ser

redondeadas a un contorno generoso, suave en toda la profundidad del

refractario. Las anclas y el casco se deben limpiar de refractario o cualquier

otro escombro y se deben instalar tapas nuevas sobre las anclas. Si las

anclas o su soldadura de amarre se daan, se debe reemplazar el ancla.

b. Inmediatamente antes de la colocacin del nuevo refractario, la superficie

de unin del revestimiento adyacente al rea a reparar se debe limpiar de

escombros, picar y humedecer completamente con agua de mezcla de

revestimiento antes de la aplicacin del revestimiento de reemplazo.

c. La reparacin del revestimiento refractario debe ser realizada de la misma

manera que la aplicacin del revestimiento original, incluyendo el curado y

el secado con calor. Los mtodos propuestos de reparacin deben ser

aprobados por el propietario o su representante autorizado antes de

comenzar dichas reparaciones.

10. ENVIO

El revestimiento refractario instalado en el taller debe ser preparado para envo de

una manera que garantice la entrega en el destino en la condicin original como se

aplic con la pistola, curado y secado con calor. Selle el equipo de las condiciones

atmosfricas durante el envo y almacenamiento .

S-ar putea să vă placă și

- Revestimiento refractario abrasivoDocument59 paginiRevestimiento refractario abrasivoPierre RamirezÎncă nu există evaluări

- Resultados 2019 y seguridad laboralDocument58 paginiResultados 2019 y seguridad laboralJavier TrujillanoÎncă nu există evaluări

- Plan de Trabajo para API 936Document17 paginiPlan de Trabajo para API 936Rosa galindoÎncă nu există evaluări

- Introducción y Fabricación de CementoDocument27 paginiIntroducción y Fabricación de Cementomarion100% (1)

- Instalación de RefractarioDocument4 paginiInstalación de RefractarioDany FernandezÎncă nu există evaluări

- PEMEX-EST-EM-124-2018 Materiales RefractariosDocument12 paginiPEMEX-EST-EM-124-2018 Materiales RefractariosLEANDRO LAZARO LUNAÎncă nu există evaluări

- Desintegración catalítica (FCC) en refineríasDocument25 paginiDesintegración catalítica (FCC) en refineríasZenón GuzmánÎncă nu există evaluări

- Refractario PDFDocument4 paginiRefractario PDFprojashÎncă nu există evaluări

- TD-1 Seleccion Harbison Walker Marlin MijaresDocument8 paginiTD-1 Seleccion Harbison Walker Marlin MijaresmarlingyayiÎncă nu există evaluări

- PROCEDIMIENTO DE CALIFICACIÓN DE INSTALACIÓN DE MATERIAL REFRACTARIO Y PERSONAL INSTALADOR Rev 01Document15 paginiPROCEDIMIENTO DE CALIFICACIÓN DE INSTALACIÓN DE MATERIAL REFRACTARIO Y PERSONAL INSTALADOR Rev 01Luis Miguel Torres SayasÎncă nu există evaluări

- Agua de Cola PDFDocument119 paginiAgua de Cola PDFmarco100% (1)

- Los Tiocoles (Autoguardado)Document8 paginiLos Tiocoles (Autoguardado)Aarón BayonaÎncă nu există evaluări

- Material CerámicoDocument3 paginiMaterial CerámicoJohnÎncă nu există evaluări

- Prensado isostático en caliente (HIPDocument8 paginiPrensado isostático en caliente (HIPFaustino AlvarezÎncă nu există evaluări

- Practica 6Document8 paginiPractica 6Francisco Pec HernándezÎncă nu există evaluări

- Instalacion de Hormigones RefractariosDocument13 paginiInstalacion de Hormigones RefractariosYolan LopezÎncă nu există evaluări

- Aplicaciones Refractarios en CalderasDocument8 paginiAplicaciones Refractarios en CalderasJosem RamírezÎncă nu există evaluări

- CORROSIÓNDocument62 paginiCORROSIÓNjhonÎncă nu există evaluări

- Norma mexicana galvanizadoDocument8 paginiNorma mexicana galvanizadoFernando Patiño GuevaraÎncă nu există evaluări

- Materiales de La Industria FarmauceuticaDocument7 paginiMateriales de La Industria FarmauceuticaVida Con actitudÎncă nu există evaluări

- REFRACTARIOSDocument21 paginiREFRACTARIOSLucero Ponce de León100% (1)

- Manual Torres Glaciar Modelo GLCDocument20 paginiManual Torres Glaciar Modelo GLCantonio2892Încă nu există evaluări

- ClinkerizaciónDocument2 paginiClinkerizaciónDavid ÁvilaÎncă nu există evaluări

- Procedimiento de Soldaduras SanitariasDocument6 paginiProcedimiento de Soldaduras SanitariasAdrianEstrada100% (1)

- Carboxite 66 - M001Document1 paginăCarboxite 66 - M001Oliver KrausÎncă nu există evaluări

- Refractarios 2019Document56 paginiRefractarios 2019Caballero RrzÎncă nu există evaluări

- Acero Duplex 2205Document3 paginiAcero Duplex 2205Cesar EspinozaÎncă nu există evaluări

- Fabricación industrial levadura panificaciónDocument23 paginiFabricación industrial levadura panificaciónDiana Mosquera SalazarÎncă nu există evaluări

- NCh0423-70 Agua Det. Fe PDFDocument9 paginiNCh0423-70 Agua Det. Fe PDFANTONIO CEAÎncă nu există evaluări

- Drew Electric Fast Dry 2344 v6 3-21-11 Sa Argentina Spanish Loc On Oct-3-2011Document7 paginiDrew Electric Fast Dry 2344 v6 3-21-11 Sa Argentina Spanish Loc On Oct-3-2011LucioMerloÎncă nu există evaluări

- Historia de La Vulcanizacion Del CauchoDocument5 paginiHistoria de La Vulcanizacion Del CauchoHenry Geovanny AvilaÎncă nu există evaluări

- Tapas Plástico - PruebaDocument7 paginiTapas Plástico - PruebaGudelia RoÎncă nu există evaluări

- Anti Corrosivo para Industria de PetroleoDocument7 paginiAnti Corrosivo para Industria de PetroleorodrigojuliÎncă nu există evaluări

- El Arte de Soldar RevisarDocument4 paginiEl Arte de Soldar RevisarVeronica Ku100% (1)

- Tema 15. - Durabilidad Del Cemento de Aluminato de CalcioDocument44 paginiTema 15. - Durabilidad Del Cemento de Aluminato de CalcioANAÎncă nu există evaluări

- Caracteristicas AceroDocument1 paginăCaracteristicas AceroGerman DiBaccoÎncă nu există evaluări

- Copas ZahnDocument2 paginiCopas ZahnGina ValderramaÎncă nu există evaluări

- Uso de Las Escorias en Obras Viales - Carrillo, GarciaDocument10 paginiUso de Las Escorias en Obras Viales - Carrillo, GarciaEdgar GarciaÎncă nu există evaluări

- Fabricación de resina de urea-formaldehído de bajo grado de condensación (25-45Document19 paginiFabricación de resina de urea-formaldehído de bajo grado de condensación (25-45Jhonny Rodriguez LuisÎncă nu există evaluări

- Envases de AceroDocument6 paginiEnvases de AceroOscar IriarteÎncă nu există evaluări

- Materiales RefractariosDocument6 paginiMateriales RefractariosDaniel CamposÎncă nu există evaluări

- Que Es Una CimbraDocument11 paginiQue Es Una CimbraLuis Fernando Ayala VillarrealÎncă nu există evaluări

- Materiales CIA General de AcerosDocument237 paginiMateriales CIA General de AcerosFreddy AntonioÎncă nu există evaluări

- Acido SulfuricoDocument39 paginiAcido Sulfuricoalejo-acosta-castro-9272Încă nu există evaluări

- Resinas Poliester y VinilesterDocument12 paginiResinas Poliester y VinilesterPablo FrancoÎncă nu există evaluări

- Procedimiento para El Revestido Horno de InduccionDocument3 paginiProcedimiento para El Revestido Horno de InduccionStefany Michelle Huanca ChoqueÎncă nu există evaluări

- Procesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaDe la EverandProcesos de transformación de la fibra de vidrio (1): Contacto a mano. Proyección simultáneaÎncă nu există evaluări

- NMX B 054 1988 PDFDocument7 paginiNMX B 054 1988 PDFAtenea4473100% (1)

- ET-CME-Compuerta Plana Tipo Armco Con Mecanismo de Izaje ManualDocument6 paginiET-CME-Compuerta Plana Tipo Armco Con Mecanismo de Izaje ManualJHonHuberthCalderonAguilarÎncă nu există evaluări

- Uniones metálicas y soldaduras para estructuras de acero y aluminioDocument7 paginiUniones metálicas y soldaduras para estructuras de acero y aluminioTavo CastroÎncă nu există evaluări

- Postes Metalicos para Alumbrado PúblicoDocument10 paginiPostes Metalicos para Alumbrado PúblicoRAMON ASCENCIOÎncă nu există evaluări

- Aisladores de vidrio antinieblaDocument14 paginiAisladores de vidrio antinieblaJose Alberto Jorge JiménezÎncă nu există evaluări

- Especificaciones de Materiales SAHEKODocument5 paginiEspecificaciones de Materiales SAHEKOjuan velandiaÎncă nu există evaluări

- Prueba Alex Murillo VirreiraDocument82 paginiPrueba Alex Murillo VirreiraAlex Murillo VirreiraÎncă nu există evaluări

- 15310-Tubería para Protección Contra IncendioDocument3 pagini15310-Tubería para Protección Contra IncendioBenjamin Perez LimonÎncă nu există evaluări

- Art 650Document44 paginiArt 650Oswaldo Enrique AdameÎncă nu există evaluări

- Especificaciones Tecnicas Cable Acero SM para RetenidaDocument5 paginiEspecificaciones Tecnicas Cable Acero SM para Retenidadeybi100% (1)

- Tuberia Hierro DuctilDocument14 paginiTuberia Hierro Ductilccperezor8100% (1)

- Estructura Metálica Complejo DeportivoDocument17 paginiEstructura Metálica Complejo DeportivoYoul SilvaÎncă nu există evaluări

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De la EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Încă nu există evaluări

- Latex - Apuntes3 - Formulas Matemáticas, Conceptos BásicosDocument20 paginiLatex - Apuntes3 - Formulas Matemáticas, Conceptos BásicosDaniel García TebaÎncă nu există evaluări

- Soldadura de PinDocument52 paginiSoldadura de Pincoli15Încă nu există evaluări

- Didactica MaestrosDocument461 paginiDidactica Maestrosmostune100% (3)

- Análisis I - Funciones - Schmidt Paola PDFDocument376 paginiAnálisis I - Funciones - Schmidt Paola PDFClara Zapata Luna100% (2)

- Anc Last Erm ImexDocument2 paginiAnc Last Erm Imexcoli15Încă nu există evaluări

- Manual de Instalacion RefractariosDocument39 paginiManual de Instalacion Refractarioscoli15100% (1)

- Dimensionamiento horno rotatorio cementoDocument366 paginiDimensionamiento horno rotatorio cementocoli15100% (1)

- MUESTREODocument34 paginiMUESTREOKyle WongÎncă nu există evaluări

- Math at Home SpanishDocument32 paginiMath at Home Spanishcoli15Încă nu există evaluări

- Fabricación Del Cemento PortlandDocument7 paginiFabricación Del Cemento Portlandcoli15Încă nu există evaluări

- Sistema de Gestion de CalidadDocument116 paginiSistema de Gestion de Calidadcoli15Încă nu există evaluări

- 02-Tesis Ic009e40Document174 pagini02-Tesis Ic009e40benitezjosegregorioÎncă nu există evaluări

- Ladrillo refractario CIC ensayo fluencia compresiónDocument1 paginăLadrillo refractario CIC ensayo fluencia compresióncoli15Încă nu există evaluări

- TESISDocument130 paginiTESISAnonymous vfKP21uwAVÎncă nu există evaluări

- Sistema HornosDocument147 paginiSistema Hornoscoli15Încă nu există evaluări

- Articles-37620 PDF VidrioDocument95 paginiArticles-37620 PDF VidrioElvis ManquezÎncă nu există evaluări

- Manual Pdvsa Todas Las Normas - 1 PDFDocument26 paginiManual Pdvsa Todas Las Normas - 1 PDFcoli15Încă nu există evaluări

- Fabricaciondecemento 100405013604 Phpapp01Document39 paginiFabricaciondecemento 100405013604 Phpapp01coli15Încă nu există evaluări

- 13 Clase CementoDocument50 pagini13 Clase CementoZanonimo LozanoÎncă nu există evaluări

- 577 Caracterización de Los Hornos de La Industria LadrilleraDocument14 pagini577 Caracterización de Los Hornos de La Industria LadrilleraJose Mauricio Bello PerezÎncă nu există evaluări

- CEMENTO05Document11 paginiCEMENTO05coli15Încă nu există evaluări

- Cemento FabricacDocument15 paginiCemento Fabricaccoli15Încă nu există evaluări

- Rodriguez, J Cocretos RefractariosDocument5 paginiRodriguez, J Cocretos RefractariosJulio Humberto Díaz RondánÎncă nu există evaluări

- Instrucciones para El Manejo e Instalación de Plástico Plibrico RefractoriesDocument11 paginiInstrucciones para El Manejo e Instalación de Plástico Plibrico Refractoriescoli15Încă nu există evaluări

- Guia para Elaborar Memoria Descriptiva Proyecto Instalaciones ElectricasDocument2 paginiGuia para Elaborar Memoria Descriptiva Proyecto Instalaciones ElectricasGustavo Adolfo Bohorquez Coscorrosa100% (1)

- Concretos Refractarios de Alta Tecnologia para VaciadosDocument8 paginiConcretos Refractarios de Alta Tecnologia para Vaciadoscoli15100% (1)

- Posibles Inconvenientes ImplementaciDocument6 paginiPosibles Inconvenientes ImplementaciJessica Alexandra Losada PolancoÎncă nu există evaluări

- Ataque A Los Revestimientos de RefractariosDocument6 paginiAtaque A Los Revestimientos de Refractarioscoli15Încă nu există evaluări

- Introduccion CalidadDocument8 paginiIntroduccion Calidadyan_duranÎncă nu există evaluări

- Peso Especifico Relativo de Los SólidosDocument7 paginiPeso Especifico Relativo de Los SólidosAngel Mendoza100% (1)

- Producción avícolaDocument69 paginiProducción avícolaRodriman BalcunÎncă nu există evaluări

- Cap 6 TermoDocument10 paginiCap 6 TermoMarco0% (1)

- 1621 - Fisica IV Área 2Document112 pagini1621 - Fisica IV Área 2Samuel Reyes67% (3)

- Principios Fundamentales para La Transmisión de CalorDocument14 paginiPrincipios Fundamentales para La Transmisión de Calorcorpses88Încă nu există evaluări

- ProyectoDocument27 paginiProyectoChristopher GambleÎncă nu există evaluări

- Ventilación MineraDocument25 paginiVentilación MineraVictor Ponce CarcamoÎncă nu există evaluări

- Tema 15 - Intercambiadores de Casco y TuboDocument16 paginiTema 15 - Intercambiadores de Casco y TuboCarlos BruscoÎncă nu există evaluări

- Conduccion en Paredes PlanasDocument9 paginiConduccion en Paredes PlanasJuan FernandoÎncă nu există evaluări

- Guía de Aplicación para Compresores de Tornillo 05T06T SIDocument45 paginiGuía de Aplicación para Compresores de Tornillo 05T06T SIWaldemar Dominguez100% (1)

- Apuntes - Operaciones de Separacion 4Document78 paginiApuntes - Operaciones de Separacion 4Daniel CortésÎncă nu există evaluări

- Ejercicios Fisica T13Document2 paginiEjercicios Fisica T13FakikinÎncă nu există evaluări

- Ventilacion de MinasDocument65 paginiVentilacion de MinascatalinarojasÎncă nu există evaluări

- Actividad de LavoisierDocument5 paginiActividad de LavoisierAlex FernandezÎncă nu există evaluări

- Manual de Practicas LTEQ-IQP-OESDocument22 paginiManual de Practicas LTEQ-IQP-OESHache MurilloÎncă nu există evaluări

- Energia Eolica (Libro) Unidad 1Document111 paginiEnergia Eolica (Libro) Unidad 1Travis SimmonsÎncă nu există evaluări

- Coeficiente de Difusión en Celdas ArnoldDocument12 paginiCoeficiente de Difusión en Celdas Arnoldanameza132692% (12)

- Semana f13 Maquinas Electrostatica RepasoDocument10 paginiSemana f13 Maquinas Electrostatica RepasoAnonymous 7za15o0Încă nu există evaluări

- Por Qué Baja La Luminosidad de Un FocoDocument8 paginiPor Qué Baja La Luminosidad de Un FocoVictor Moreno Peña100% (1)

- AsfaltoDocument51 paginiAsfaltoFernando AriesÎncă nu există evaluări

- Mantenimiento PreventivoDocument220 paginiMantenimiento PreventivosilpknotÎncă nu există evaluări

- Calibra termómetro y matraz usando puntos de congelación y densidadDocument6 paginiCalibra termómetro y matraz usando puntos de congelación y densidadFranciscoVelascoÎncă nu există evaluări

- Practica 4Document3 paginiPractica 4Jaimes JamesÎncă nu există evaluări

- Ejercicios Tema 1Document8 paginiEjercicios Tema 1Luis Miguel López100% (3)

- Determinación densidad humo gases combustiónDocument8 paginiDeterminación densidad humo gases combustiónAdolfo Perez MonteroÎncă nu există evaluări

- 5 3 02Document61 pagini5 3 02Yunuem Reyes ZoteloÎncă nu există evaluări

- Trabajo Temperaturas ExtremasDocument19 paginiTrabajo Temperaturas ExtremasPepe AlfredÎncă nu există evaluări

- Diseño calorímetro estrangulamiento ESPOCHDocument139 paginiDiseño calorímetro estrangulamiento ESPOCHMiguelÎncă nu există evaluări

- XXXXXXXXDocument35 paginiXXXXXXXXRenato OviedoÎncă nu există evaluări

- Manual Abacus 5 - EspañolDocument179 paginiManual Abacus 5 - EspañolCrystal Valencia83% (6)