Documente Academic

Documente Profesional

Documente Cultură

Fondazioni Turbo Alternatori A3-014387

Încărcat de

maztortonTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Fondazioni Turbo Alternatori A3-014387

Încărcat de

maztortonDrepturi de autor:

Formate disponibile

Rapporto

CESI

A3/014387 Pag.1/63

CESI Via R. Rubattino 54 Capitale sociale 8 550 000 Euro Registro Imprese di Milano

Centro Elettrotecnico 20134 Milano - Italia interamente versato Sezione Ordinaria

Sperimentale Italiano Telefono +39 022125.1 Codice fiscale e numero N. R.E.A. 429222

Giacinto Motta SpA Fax +39 0221255440 iscrizione CCIAA 00793580150 P.I. IT00793580150

www.cesi.it

Cliente: RdS

Oggetto: Fondazioni di turbo-alternatori - Metodologie per la verifica del

comportamento strutturale e per gli eventuali interventi di ripristino

Ordine: Contratto CESI n 71/00300

Note: ASISGEN/DEGRADO/2003

senza l'autorizzazione scritta del CESI questo documento pu essere riprodotto solo

integralmente

N. pagine: 63

Data: 15/05/2003

Elaborato: CESI - SFR IDS Franco Bettinali, Maria Elena Gobbi

Verificato: CESI - SFR IDS Guido Mazz

Approvato: CESI SFR IDS Guido Mazz

Rapporto

CESI

A3/014387 Pag.2/63

Copyright 2003 by CESI. All rights reserved - Activity code 34751U

Keywords: 12035F, 20110I, 20220B, 20222X, 21320J, 21621J, 29320H, 41030F, 51250F, 60430A

Indice

EXECUTIVE SUMMARY....................................................................................................................................... 3

INTRODUZIONE..................................................................................................................................................... 4

LE FONDAZIONI DI TURBOALTERNATORI - TIPOLOGIE....................................................................... 4

1.1 CAVALLETTI DI TIPO RIGIDO........................................................................................................................... 5

1.2 CAVALLETTI CON SUPPORTI ELASTICI ............................................................................................................. 6

PROGETTO E VERIFICA DELLE FONDAZIONI DEI TURBO ALTERNATORI....................................... 7

1.3 ANALISI DINAMICA......................................................................................................................................... 7

1.4 ANALISI STATICA............................................................................................................................................ 7

CARATTERIZZAZIONE DI FONDAZIONI ESISTENTI ................................................................................. 8

1.5 ACCERTAMENTO DI UN EVENTUALE DEGRADO FISICO-CHIMICO DEL CALCESTRUZZO..................................... 9

1.5.1 Reazione alcali-aggregato .................................................................................................................. 10

1.5.2 Attacco solfatico.................................................................................................................................. 10

1.5.3 Altri tipi di degrado............................................................................................................................. 11

1.6 CARATTERIZZAZIONE MECCANICA E DEFORMATIVA DEL CALCESTRUZZO E DEL TERRENO ........................... 12

1.7 CARATTERIZZAZIONE DELLA FONDAZIONE (IDENTIFICAZIONE STRUTTURALE) ............................................ 13

INTERVENTI SU FONDAZIONI ESISTENTI .................................................................................................. 14

1.8 RIPRISTINO DEL CALCESTRUZZO AMMALORATO........................................................................................... 15

1.9 MODIFICHE DEGLI ANCORAGGI..................................................................................................................... 16

1.10 INTERVENTI SU ELEMENTI STRUTTURALI. ................................................................................................. 16

1.11 MODIFICHE ALLO SCHEMA STRUTTURALE DELLA FONDAZIONE................................................................ 18

COLLAUDO E MONITORAGGIO DI FONDAZIONI ..................................................................................... 19

BIBLIOGRAFIA..................................................................................................................................................... 20

FIGURE................................................................................................................................................................... 23

ALLEGATI ............................................................................................................................................................. 34

ALLEGATO A.................................................................................................................................................... 36

ALLEGATO B.................................................................................................................................................... 47

ALLEGATO C.................................................................................................................................................... 52

Rapporto

CESI

A3/014387 Pag.3/63

STORIA DELLE REVISIONI

Numero

revisione

Data Protocollo Lista delle modifiche e/o dei paragrafi

modificati

EXECUTIVE SUMMARY

Tra gli impianti di produzione di energia elettrica installati in tutto il mondo, oltre un terzo ha

pi di 30 anni ed quindi piuttosto comune il caso in cui necessario procedere alla

sostituzione delle macchine, ormai obsolete o giunte al termine della loro vita utile. Questo

problema si presenta anche per i turboalternatori di elevata potenza, in particolare per quelli

montati a quote superiori al livello del suolo, e comporta in generale una approfondita revisione

delle loro strutture di fondazione.

Tali strutture, correntemente chiamate cavalletti, sono generalmente realizzate in c.a.

(cemento armato), hanno una struttura massiccia e sono piuttosto complesse, non tanto per lo

schema strutturale, ma a causa dei requisiti, spesso contrastanti, cui devono rispondere.

I cavalletti, in analogia a quanto si pu verificare a tutte le strutture in c.a., possono essere

soggetti nel corso della loro vita a condizioni o eventi che determinano il degrado delle

caratteristiche dei materiali o delle prestazioni strutturali. In tale evenienza, e in relazione al

grado di declassamento, sono necessari interventi di crescente entit.

Nel caso limite di una eventuale sostituzione delle macchine va verificata la possibilit di un

riutilizzo delle fondazioni. In questo caso va valutato lo stato di conservazione dellopera e, in

funzione di questo e dei carichi forniti dal nuovo macchinario, va verificato lo stato tensio-

deformativo e il comportamento dinamico del cavalletto.

Nel rapporto vengono descritti i principali metodi e le tecniche per la caratterizzazione di una

fondazione esistente e come sia possibile individuare le possibili fonti di un degrado in atto.

Vengono inoltre riportati esempi di ripristino del calcestruzzo danneggiato, di modifiche al

sistema degli ancoraggi e di interventi sugli elementi strutturali.

In allegato viene riportato un articolo che descrive le caratteristiche, le modalit dimpiego

nonch i vantaggi, rispetto ai metodi tradizionali di misura delle deformazioni delle strutture,

del metodo del livello idrostatico, messo a punto ed utilizzato da decenni dallENEL.

Tra le poche informazioni disponibili in letteratura sono stati selezionati due articoli che

descrivono come si pu procedere nel caso si debba riadattare un vecchio cavalletto o ripararne

uno severamente danneggiato dal fuoco.

Rapporto

CESI

A3/014387 Pag.4/63

INTRODUZIONE

Oltre un terzo degli impianti di produzione elettrica al mondo ha pi di 30 anni. Nella maggior

parte dei casi diventa necessario, per ragioni varie, modificare questi impianti operando una

sostituzione di macchine, ormai obsolete o giunte al termine della loro vita utile. Questo

problema si presenta anche per i turboalternatori di elevata potenza e comporta in generale una

approfondita revisione delle loro strutture di fondazione.

Queste strutture, nel caso di turboalternatori sistemati, per esigenze impiantistiche, a quote

superiori rispetto al livello del suolo, sono correntemente chiamate cavalletti. Si tratta di

opere, in generale in c.a., piuttosto massicce e che risultano complesse non tanto per lo schema

strutturale, quanto per i requisiti, spesso contrastanti, cui devono rispondere.

Da un lato infatti, la geometria fortemente condizionata dalla disposizione degli impianti, dal

passaggio di tubi ecc., con apertura di vuoti e vani interni (vedi fig. 1,2,3) che riducono la

rigidezza degli elementi, dallaltro va garantita una sufficiente indeformabilit dei piani di

appoggio delle macchine per evitare disallineamenti dellalbero che, nei turboalternatori di

potenza elevata, devono essere mantenuti entro limiti estremamente ridotti per consentire il

regolare funzionamento.

La geometria del cavalletto condiziona, inoltre, in modo sostanziale il comportamento

vibrazionale del complesso macchina/fondazione e quindi anche i relativi sforzi, sia in

funzionamento normale sia, soprattutto, in caso di incidente.

La necessit di evitare gravi fenomeni di risonanza, di limitare le ampiezze di oscillazione dei

punti di appoggio e le eventuali interferenze con costruzioni adiacenti, rende spesso difficile sia

il progetto che la modifica di queste particolari opere.

Come per tutte le strutture in c.a. anche per i cavalletti si possono verificare, nel tempo,

condizioni o eventi che determinano un degrado delle caratteristiche dei materiali o delle

prestazioni strutturali dellopera e che richiedono interventi di crescente entit.

Un caso limite costituito dalla sostituzione delle macchine stesse che pu comportare un

significativo adeguamento di tali fondazioni: il primo passo verificare la possibilit di un loro

riutilizzo limitando al massimo le modifiche e le demolizioni.

A tal fine necessario valutare lo stato di conservazione dellopera e, in funzione di questo e

dei carichi forniti dal nuovo macchinario, ricalcolare, con appropriate analisi numeriche, lo

stato tensio-deformativo e il comportamento dinamico del cavalletto.

LE FONDAZIONI DI TURBOALTERNATORI - TIPOLOGIE

I sistemi di fondazione dei turboalternatori, sia a vapore sia a gas, cui ci si riferisce, sono

chiamati a sostenere e a mantenere in posizione il gruppo del turboalternatore e gli organi

ausiliari ad esso direttamente connessi e a trasmettere al terreno i carichi statici e dinamici del

macchinario sostenuto.

Tali fondazioni devono sopportare, durante il funzionamento delle macchine, azioni di diverso

tipo, in particolare le azioni dinamiche prodotte dagli squilibri delle masse rotanti. Devono

inoltre rispettare, durante il normale esercizio, particolari limiti di deformabilit richiesti per il

buon funzionamento della macchina e, nello stesso tempo, garantire la resistenza in condizioni

accidentali quali, ad esempio, lo spalettamento (rottura delle palette della turbina).

Rapporto

CESI

A3/014387 Pag.5/63

Il progetto deve assicurare che il funzionamento dinamico della macchina a regime non

trasmetta vibrazioni indesiderate ad altre parti dellimpianto e allesterno.

Per contro, si dovranno considerare le eventuali vibrazioni naturali (ad es. sisma) o quelle

indotte dallambiente circostante da altre sorgenti di oscillazioni. Criteri importanti per valutare

ladeguatezza del supporto sono le ampiezze di oscillazione in punti significativi delle

fondazioni.

In caso di incidente, la struttura deve essere predisposta per minimizzare i danni e consentire un

rapido riavviamento del gruppo.

Negli anni, in funzione anche dellevoluzione delle macchine e della loro potenza, si sono

sviluppate diverse filosofie di progettazione degli impianti che hanno comportato, per i

cavalletti, soluzioni strutturali assai differenti. Nel seguito vengono riportati i criteri informatori

e le caratteristiche salienti delle principali tipologie di cavalletto esistenti in Italia e al mondo, e

riconducibili a due grosse categorie: cavalletti di tipo rigido e cavalletti con supporti elastici.

1.1 Cavalletti di tipo rigido

In Italia i cavalletti sono realizzati, nella maggior parte dei casi, in cemento armato. Le

dimensioni dipendono dalla potenza del gruppo e dalle macchine installate cio turbine,

alternatori e condensatori.

I cavalletti pi grandi (660 MW) presenti in Italia hanno lunghezze superiori ai 50 metri e

larghezze superiori ai 15 m che possono arrivare a pi di 20 m per gruppi con due alberi su uno

stesso cavalletto.

Laltezza , in generale, dettata dalle dimensioni dei condensatori posti sotto le turbine di bassa

pressione, ed dellordine dei 16 18 m.

Il peso di un gruppo turboalteratore di elevata potenza, compresa la piastra di base, pu essere

anche dellordine dei 2.000 kN (gruppi da 660 MW).

Strutturalmente queste opere sono costituite da una piastra superiore in c.a. monolitica,

chiamata deck, costituita da grosse travi longitudinali e trasversali sulle quali sono installate,

con dispositivi che consentono le dilatazioni termiche, le macchine e lalbero rotante supportato

da cuscinetti.

Il deck sostenuto da colonne tra cui vengono posizionati, in generale al di sotto delle turbine

di bassa pressione, i condensatori, usualmente di dimensioni notevoli, dettate dalla necessit di

minimizzare il salto termico dellacqua del circuito di raffreddamento.

Al piede delle colonne , in generale, presente una robusta piastra di fondazione, chiamata

mat, con la funzione di trasferire i carichi al terreno (o alla palificata) e di limitare gli

eventuali cedimenti differenziali del suolo (fig. 1a).

In alcuni cavalletti non recenti, si ritrovano ulteriori e massicci collegamenti orizzontali tra le

colonne, a quota intermedia, detti mezzanini. Questi particolari cavalletti rigidi, frequenti

negli impianti di progettazione americana di qualche decennio fa e comunemente denominati

cavalletti di tipo americano, sono caratterizzati non solo dalla presenza dei mezzanini, ma

anche da una straordinaria robustezza delle colonne (fig. 1b).

Tale aspetto generale per tutti i cavalletti rigidi, in quanto dimensionati per consentire

linstallazione di condensatori fissati rigidamente alla base e collegati alle turbine con un giunto

elastico.

Rapporto

CESI

A3/014387 Pag.6/63

Questa disposizione impiantistica comporta che sulla struttura venga a gravare lazione del

vuoto del condensatore: pertanto le colonne devono essere sufficientemente robuste per

evitare che si verifichino deformazioni e disallineamenti di entit tale da compromettere il

corretto funzionamento delle macchine.

Questi cavalletti sono inoltre caratterizzati da una buona resistenza alle azioni sismiche e, anche

in assenza di specifici provvedimenti geotecnici, sono in grado di assorbire cedimenti

differenziali del terreno di fondazione, sia di origine statica sia dinamica, che potrebbero

determinare disallineamenti della macchina.

Va osservato, infine, che si possono talvolta incontrare, specie allestero, cavalletti costituiti da

piastra superiore e piastra di fondazione molto rigide e collegate da colonne molto snelle.

Questo tipo di fondazione non riconducibile al caso dei cavalletti rigidi ora descritti in quanto

non progettato per resistere allazione di condensatori fissati rigidamente alla base.

Infatti in questi cavalletti, leggeri o di tipo francese (fig. 1c), le colonne, molto deformabili

a causa dellelevata lunghezza e della ridottissima sezione (in acciaio o in c.a. e, a volte, cave

allinterno), svolgono la funzione di veri e propri supporti elastici. Tali opere ricadono pertanto

nella categoria di cui al punto 2.2.

1.2 Cavalletti con supporti elastici

Analoghe ai cavalletti rigidi per dimensioni e disposizione generale, tali opere si distinguono da

quelli per il fatto che la piastra superiore in c.a. sostenuta da elementi elastici interposti fra la

stessa e la struttura sottostante.

Il disaccoppiamento fra la piastra superiore e il terreno, che in tal modo si realizza, consente di

limitare la propagazione nellambiente delle vibrazioni generate dalle macchine e di ridurre

lentit di quelle provenienti dallesterno come, ad es. quelle sismiche.

Tale soluzione consente inoltre di recuperare gli eventuali cedimenti differenziali che dovessero

verificarsi nella parte inferiore della fondazione.

Attualmente i supporti elastici pi utilizzati sono costituiti da molle dacciaio (fig. 1d). Nei

cavalletti su molle i supporti, per la loro elevata deformabilit, si comportano, in prima

approssimazione, come molle a carico costante.

Pi precisamente, anche nel caso in cui le strutture sottostanti subiscano cedimenti differenziali,

le molle continuano a esercitare le stesse reazioni sulla piastra superiore che pertanto resta

indisturbata.

Nelleventualit che, in tempi lunghi, i cedimenti differenziali raggiungano valori elevati, le

molle sono predisposte per essere facilmente spessorate, anche a macchina funzionante, in

modo da ristabilire lassetto iniziale della piastra superiore.

Dal punto di vista dinamico la presenza delle molle determina un completo disaccoppiamento

fra la piastra superiore e le strutture sottostanti, evitando ogni propagazione di vibrazioni.

Pertanto le strutture che sostengono le molle non devono essere dimensionate per le azioni

dinamiche indotte dalle macchine.

Questo tipo di fondazione, assai affidabile e presente da tempo in molte centrali estere e

italiane, risulta di concezione simile a quella di un cavalletto con colonne molto snelle e,

pertanto, richiede condensatori non collegati rigidamente alla base ma sostenuti da un sistema

elastico.

Rapporto

CESI

A3/014387 Pag.7/63

Peraltro, a differenza dei cavalletti leggeri con colonne snelle, quelli su molle sono

efficacemente utilizzati in condizioni geotecniche difficili e in zone sismiche. In questultimo

caso, infatti, possibile inserire agevolmente alcuni semplici smorzatori accoppiati in parallelo

alle molle.

PROGETTO E VERIFICA DELLE FONDAZIONI DEI TURBO ALTERNATORI

Il progetto della fondazione viene definito mediante una procedura iterativa che comprende, in

sequenza, il dimensionamento della struttura, lanalisi dinamica globale, la verifica delle

ampiezze di oscillazione, la definizione delle combinazioni di carico, lanalisi statica globale, la

definizione delle armature e, infine, la verifica delle sezioni in c.a. e della sottofondazione.

Il dimensionamento della struttura consiste nel definire (o ridefinire, in funzione dei risultati del

calcolo) la geometria esterna del cavalletto. Poich tale geometria dipende notevolmente dalle

caratteristiche delle macchine, essenziale in questa fase una collaborazione stretta e

tempestiva tra il progettista strutturale, quello impiantistico e i fornitori del macchinario

(turbina, alternatore e condensatore).

1.3 Analisi dinamica

Sulla base del suddetto pre-dimensionamento si effettua lanalisi dinamica su di un modello

tridimensionale. Il grado di dettaglio della modellazione dipende, oltre che dalla potenza del

gruppo, anche da quanto prescritto dalle norme specifiche (si veda [13 ] e in particolare, per

lanalisi dinamica, il paragrafo 5.2).

Il modello dinamico deve rappresentare opportunamente il cavalletto, le macchine ed,

eventualmente, anche la sottofondazione secondo quanto specificato, in merito, dalle norme

citate.

In generale, scopo primario dellanalisi dinamica il calcolo delle ampiezze di vibrazione del

cavalletto a regime e in fase di avviamento.

La verifica dellammissibilit di tali ampiezze si effettua, in generale, in conformit con quanto

prescritto dalle norme specifiche (vedi ad esempio [1517 ] [1824 ]) .

Se i valori calcolati non sono soddisfacenti, si ritorna alla fase iniziale di dimensionamento

geometrico, si modifica il modello di riferimento e si ripete lanalisi dinamica.

E opportuno che queste fasi vengano effettuate prima che il progetto impiantistico sia

consolidato.

1.4 Analisi statica

Quando le ampiezze di vibrazione risultano soddisfacenti si procede allanalisi statica

predisponendo uno specifico modello di calcolo tridimensionale a cui si applicano, di norma,

tutte le seguenti condizioni elementari di carico:

Peso proprio

Peso macchine

Carichi dimpianto

Peso proprio del condensatore

Rapporto

CESI

A3/014387 Pag.8/63

Carichi variabili generali

Aspirazione vuoto condensatore

Massimo carico acqua condensatore in funzionamento

Minimo carico acqua condensatore in funzionamento

Carico acqua condensatori in prova idraulica

Momento turbina in funzionamento normale

Momento di cortocircuito dellalternatore

Azioni per errata sincronizzazione e altri incidenti elettrici

Condizioni di carico termico dassieme, in varie condizioni

Gradienti termici verticali e orizzontali nelle travi

Spinte trasversali e longitudinali per dilatazioni termiche delle macchine

Azioni dovute al calore di idratazione del cemento e al ritiro del calcestruzzo

Spinte delle tubazioni

Azioni dinamiche in funzionamento normale per diverse condizioni di sbilanciamento

Azioni dinamiche dincidente in varie condizioni

Cedimenti differenziali del suolo per diverse condizioni

Condizioni di carico sismico probabile

Condizioni di carico sismico massimo

Condizioni di carico significative in fase di costruzione

Le condizioni elementari vengono combinate in funzione dei possibili scenari di carico

prevedibili in fase di costruzione, esercizio o in situazioni anomale (cortocircuito, collaudo

idraulico del condensatore, spalettamento, terremoto ecc.) e in conformit con quanto prescritto

dalle norme specifiche ( [13] - cap.6), da quelle nazionali e da eventuali altre indicate dallo

stesso Committente.

Nel considerare tali combinazioni si associano, alle singole condizioni di carico, coefficienti

amplificativi o riduttivi stabiliti sulla base di considerazioni di carattere probabilistico.

In funzione delle sollecitazioni interne (Momenti, Tagli e Azioni Assiali) calcolate in alcune

sezioni significative, vengono definite, per tutti gli elementi strutturali, le armature di primo

tentativo, sulla base anche delle procedure esecutive previste in cantiere.

A questa fase di pre-dimensionamento delle armature, segue la verifica di tutte le sezioni per le

diverse combinazioni di carico: in particolare viene controllata la conformit delle deformazioni

agli specifici limiti preventivamente concordati e lammissibilit delle sollecitazioni con

riferimento ai regolamenti indicati dal Committente.

Nel caso di sezioni non verificate possibile che, modificando le sole armature si riesca a

soddisfare i requisiti richiesti.

In caso contrario, necessario intervenire anche sulla geometria dellopera (cio sul suo

dimensionamento iniziale) e ripetere, in funzione delle modifiche apportate, le analisi e le

verifiche dinamiche e statiche.

CARATTERIZZAZIONE DI FONDAZIONI ESISTENTI

Come gi detto, per un corretto funzionamento della macchina necessario garantire nel tempo

una ridotta deformabilit del piano dappoggio: nella prassi usuale tale controllo affidato a

Rapporto

CESI

A3/014387 Pag.9/63

misure sistematiche degli spostamenti di alcuni punti significativi della struttura, contrassegnati

da appositi capisaldi posti sotto controllo dal primo allineamento del gruppo.

Tale attivit, fondamentale per la resa dellimpianto, richiede lutilizzo di strumentazione di

elevata precisione e, nello stesso tempo, di facile impiego: nellAllegato A riportata una

sintesi dellesperienza, pi che decennale, maturata in ambito ENEL nel controllo delle

deformazioni strutturali, in particolare di cavalletti.

Nel caso si verifichino deformazioni superiori a quelle ammissibili, possibile intervenire sui

cuscinetti delle macchine operando alcuni aggiustamenti gi previsti in fase progettuale.

Tuttavia, qualora tale soluzione si rivelasse insufficiente a risolvere il problema, sarebbe

necessario operare sul sistema macchina-basamento con un approccio pi globale.

Lintervento sulle parti fisse dei dispositivi di appoggio delle macchine, anche se limitato a

zone particolari, pu risultare comunque impegnativo poich richiede, in generale, opere di

tipo civile che possono comportare tempi lunghi di esecuzione e, di conseguenza, di fuori

servizio dei gruppi.

Se poi risulta necessario apportare alcuni cambiamenti al macchinario o, addirittura, sostituire

delle macchine con altre diverse, facilmente ne conseguono modifiche strutturali di entit tale

da non poter prescindere da una valutazione del comportamento globale del cavalletto nella sua

mutata configurazione, valutazione che comporta la riesecuzione delle analisi dinamiche e

statiche considerate in fase progettuale.

Tali analisi presuppongono la conoscenza dei nuovi carichi applicati, la definizione delle

eventuali variazioni geometriche e strutturali del cavalletto, quali linserimento o leliminazione

di travi, setti ecc., e la valutazione delle principali caratteristiche meccanico-deformative dei

materiali, caratteristiche che possono aver subito, nel tempo, modifiche non trascurabili.

A questo scopo viene suggerita una metodologia di approccio globale, orientata a caratterizzare,

nel modo pi affidabile e complessivo, lo stato di una struttura esistente.

1.5 Accertamento di un eventuale degrado fisico-chimico del calcestruzzo

La valutazione delle condizioni di una struttura esistente presuppone, da un punto di vista

metodologico e, comunque, in presenza di evidenti segni di deterioramento dei materiali,

laccertamento di eventuali processi di degrado chimico-fisico in atto.

A questo proposito le relative manifestazioni che possono risultare pi critiche per le strutture

in oggetto sono rappresentate dalla presenza di fessurazione superficiale del calcestruzzo e di

rigonfiamento della sua massa.

Tali fenomeni in generale non arrivano a pregiudicare la stabilit globale dellopera, anche se in

alcuni casi, in presenza di elevata iperstaticit della struttura, variazioni volumetriche modeste

possono generare stati di coazione di significativa entit e, di conseguenza, fessurazioni di

notevole importanza.

Il tipo di struttura in esame, comunque, a motivo dei particolari requisiti funzionali cui deve

rispondere, pu risultare molto sensibile anche alle minime variazioni geometriche causate da

un rigonfiamento del calcestruzzo, che si traducono alla fine in deformazioni del piano e

disallineamenti degli appoggi delle macchine capaci di compromettere il corretto

funzionamento dellimpianto.

A questo aumento della deformabilit si possono associare ulteriori fenomeni di degrado

pregiudizievoli per lesercizio: per esempio, uno stato fessurativo diffuso pu ridurre lefficacia

Rapporto

CESI

A3/014387 Pag.10/63

dellancoraggio di armature poste in prossimit della superficie, favorire il distacco di elementi

superficiali di conglomerato (spalling) e, nel caso di elementi fortemente compressi, innescare

fenomeni di instabilit locale; inoltre pu costituire una via di penetrazione per gli agenti

aggressivi allinterno dello spessore protettivo del copriferro, facilitando cos i diversi fenomeni

di degrado del calcestruzzo e delle armature.

La presenza di rigonfiamento della massa del calcestruzzo e di fessurazione pu essere

ricondotta a diverse cause: alcune sono connesse al materiale stesso quali, per esempio,

linnesco di reazioni alcali-aggregato, lespansione del cemento dovuta a formazione di calce

libera o di ettringite, o quella di aggregati contenenti argille rigonfianti; altre sono correlate

allambiente esterno, quali i cicli di gelo-disgelo o lattacco di acque aggressive come possono

risultare quelle pure, acide o a forte tenore in solfati.

Alla base di questi fenomeni vi sono diverse reazioni chimiche cui conseguono per analoghe

manifestazioni fisiche.

1.5.1 Reazione alcali-aggregato

La reazione alcali-aggregato essenzialmente una reazione chimica tra alcune forme di silice

presenti negli aggregati e gli alcali contenuti nel cemento; il prodotto della reazione un gel

espansivo che provoca linsorgere di stati coattivi, di fessurazioni, in alcuni casi anche di

notevole estensione e apertura, e di un rigonfiamento che pu arrivare a vistose distorsioni di

tutta la struttura.

Il fenomeno, che si manifesta in genere dopo anni dal getto, ma talvolta anche nel corso della

prima fase di vita, richiede il verificarsi contemporaneo di alcune condizioni relative ai

componenti del calcestruzzo e allambiente esterno. In particolare, deve essere presente nel

cemento una quantit sufficiente di alcali (sodio e potassio), generalmente contenuti nel clinker

di Portland come impurit dei materiali impiegati per la sua produzione e nei combustibili

utilizzati nella cottura del clinker stesso.

Sono inoltre necessari, in quantit significativa, aggregati reattivi, costituiti prevalentemente da

silice, soprattutto quella amorfa e quella imperfettamente cristallizzata, quale lopale e la selce.

Infine lambiente deve essere caratterizzato da elevata umidit relativa ( 75%).

Peraltro, poich lavvio alla reazione dato dallacqua di impasto, i calcestruzzi confezionati

con elevati rapporti acqua/cemento sono pi esposti a questo tipo di degrado.

La diagnosi viene condotta svolgendo delle indagini di laboratorio su campioni di calcestruzzo

prelevati dalle zone di massimo rigonfiamento.

Si tratta sostanzialmente di analisi chimiche e diffrattometriche ai raggi X per confermare la

presenza della reazione alcali-aggregato e di indagini mineralogiche, su sezioni sottili del

calcestruzzo, per individuare la presenza di aggregato reattivo.

Un'ulteriore conferma pu aversi analizzando il contenuto di alcali della pasta cementizia

intorno all'inerte.

1.5.2 Attacco solfatico

L'attacco solfatico si pone in relazione soprattutto con le caratteristiche dellambiente in cui il

manufatto collocato: in particolare si verifica in presenza di acque selenitose, di terreni con

tenore di solfato superiore allo 0,2%, di acque marine e di ambienti industriali che emettono

nell'atmosfera vapori o gas ricchi di SO

2

e/o SO

3

.

Rapporto

CESI

A3/014387 Pag.11/63

Le normative dei diversi Paesi indicano generalmente, per terreni e acqua, i tenori di solfato

pericolosi per una struttura in calcestruzzo [25].

Peraltro lattacco solfatico pu verificarsi anche in presenza di solfati allinterno del

calcestruzzo dovuta a un errato mix-design (ad esempio: aggregati contenenti anidrite - solfato

di calcio).

Il processo di degrado ripercorre le manifestazioni gi evidenziate per la reazione alcali-

aggregato: in una prima fase si presenta sotto forma di una fessurazione diffusa, priva di una

direzione preferenziale; successivamente la fessurazione accompagnata da rigonfiamenti dello

strato corticale che alterano la planarit delle superfici e aumentano l'ampiezza delle fessure;

infine si verificano distacchi e sfaldamenti dello strato corticale.

Anche in questo caso per laccertamento del fenomeno necessario effettuare indagini di

laboratorio su campioni sani e ammalorati prelevati dalla struttura e su campioni di acqua ecc.

per valutare se il solfato proviene dall'ambiente esterno o se gi contenuto nel calcestruzzo.

Analisi chimiche e diffrattometriche ai raggi X su elementi di calcestruzzo degradati

permettono di definire il tipo di sostanza che si formata a seguito dell'attacco dello ione

solfato (gesso biidrato, l'ettringite e la thaumasite) e valutare la gravit del degrado in atto.

Come simulare il fenomeno della reazione alcali-aggregato e valutarne le conseguenze a livello

strutturale oggetto, allo stato attuale, di studi svolti nellambito della Ricerca di Sistema. Per

maggiori particolari al riguardo far riferimento a [26-27]

1.5.3 Altri tipi di degrado

Analoghe considerazioni valgono per altri tipi di attacco chimico-fisico (carbonatazione, cicli

gelo-disgelo, ecc.) che possono interessare i cavalletti nel caso si verifichino particolari

condizioni ambientali: ancora, per valutare se tali processi siano in atto e per individuarne la

natura, necessario eseguire prove specifiche su campioni prelevati in sito.

Caso a parte rappresentato dal verificarsi, in prossimit della struttura, di un incendio che pu

determinare, in un arco di tempo molto ristretto, un danneggiamento del calcestruzzo cos

elevato da ridurre notevolmente la stessa capacit portante degli elementi strutturali.

Il fenomeno maggiormente responsabile di questo tipo di degrado strutturale costituito dal

cosiddetto spalling esplosivo.

Lo spalling caratterizzato dalla separazione netta di porzioni di calcestruzzo, accompagnata da

un tipico rumore esplosivo. Esso normalmente avviene entro i primi 30 40 minuti di

esposizione al fuoco e presenta natura stocastica. Assegnate opportune condizioni ambientali in

termini di carico e di attacco termico, tutti i calcestruzzi hanno potenzialmente la capacit di

soffrire lo spalling.

Tale fenomeno pu manifestarsi come singola esplosione o come serie di esplosioni, ciascuna

delle quali accompagnata dalla rimozione di un sottile strato di calcestruzzo di lunghezza

compresa fra i 100 mm e i 300 mm e spessore variabile fra 15mm e 20mm.

In molti casi lo spalling confinato alla parte non armata della sezione e usualmente non

procede oltre il primo strato di armatura (per esempio, la rete metallica di una piastra o la

gabbia di barre in una trave o in una colonna). In alcuni casi, tuttavia, possibile che si verifichi

unimprovvisa e completa rottura della membratura di calcestruzzo: in tal caso la significativa

perdita di sezione pu compromettere la capacit portante dellelemento strutturale interessato.

Rapporto

CESI

A3/014387 Pag.12/63

Lo spalling esplosivo pu anche aprire cavit allinterno del calcestruzzo, facilitando cos

lazione diretta della fiamma e minando lintegrit della zona interessata dal fenomeno.

Lanalisi di incidenti avvenuti in edifici mostra che lo spalling avviene, in molti casi, in

corrispondenza del soffitto dei solai e degli spigoli di travi e di colonne. Possono tuttavia essere

interessate dal fenomeno anche le facce laterali di tali elementi.

Un inquadramento sistematico di queste problematiche effettuato nellambito della Ricerca di

Sistema e orientato a valutare la riduzione di resistenza meccanica di elementi di calcestruzzo

armato danneggiati dal fuoco, contenuto in [28].

1.6 Caratterizzazione meccanica e deformativa del calcestruzzo e del terreno

Le caratteristiche fisico-meccanico-deformative dei materiali con cui realizzata unopera e il

suo terreno di fondazione devono essere note prima di poter procedere alle analisi tensio-

deformative.

Calcestruzzo

Di norma la resistenza e la deformabilit di un calcestruzzo integro e non armato vengono

determinati, con buona affidabilit, mediante prove sperimentali su campioni confezionati

allatto del getto. Inoltre, grazie alla numerosa documentazione disponibile in letteratura,

possibile ottenere una valutazione sufficientemente approssimata di tali caratteristiche sulla

base di relazioni teoriche espresse in funzione di alcuni parametri quali il rapporto

acqua/cemento, la dimensione massima degli aggregati, ecc.

Tuttavia possibile che, a seguito di condizioni ambientali non ottimali e di unesecuzione del

getto non accurata, le caratteristiche del calcestruzzo messo in opera risultino inferiori a quelle

attese.

Per esempio, aggiunte non previste di acqua dimpasto per far fronte, ad esempio, a problemi di

fluidit del getto, possono determinare riduzioni della resistenza del calcestruzzo, mentre un

intervento poco efficace di compattazione pu causare formazioni di vespai in alcune zone.

A queste condizioni iniziali si aggiungono poi i fenomeni di invecchiamento del materiale

sottoposto a stati eccessivi di sollecitazione (per esempio variazioni termiche) cui conseguono

fessurazioni diffuse, o a condizioni ambientali aggressive.

Una verifica dello stato di una struttura esistente presuppone quindi la conoscenza, il pi

possibile accurata, delle reali caratteristiche del calcestruzzo messo in opera e lindividuazione

delle eventuali zone di disomogeneit del materiale dovute alla presenza di fessurazioni, vespai

ecc.

Per questo ci si avvale di indagini sperimentali in sito e in laboratorio: per il primo ambito, per

esempio, alcuni metodi non distruttivi, quali le prove sclerometriche, forniscono una

valutazione della resistenza a compressione del calcestruzzo approssimata che per, estesa alla

struttura, pu fornire una mappatura delle zone disomogenee.

Il successivo carotaggio di campioni in alcune zone significative e lesecuzione di prove a

compressione, a trazione diretta e brasiliana ecc. consentono di ottenere una quantificazione pi

realistica dei parametri caratteristici del calcestruzzo da utilizzare per ulteriori valutazioni

quantitative (ad es. modello numerico).

Rapporto

CESI

A3/014387 Pag.13/63

Terreno di fondazione

La determinazione delle caratteristiche statiche e dinamiche del terreno di fondazione,

soprattutto quando siano presenti opere di sottofondazione, risulta decisamente pi complessa,

non pu prescindere dallesecuzione di indagini geognostiche approfondite e comporta

comunque lassunzione di valori con margini, anche notevoli, di sicurezza.

Questo vale soprattutto in fase di progettazione. La fase realizzativa, che costituisce di fatto una

prova di carico sul terreno in scala reale, pu fornire indicazioni sullaffidabilit dei parametri

assunti nel calcolo soprattutto nelleventualit che si verifichino cedimenti di entit non

prevista.

Peraltro laccertamento dellinfluenza del terreno sul sistema macchina-cavalletto, in relazione

soprattutto al comportamento dinamico in assenza di dispositivi di isolamento, resta comunque

difficoltoso a meno che non si ricorra a metodi di identificazione strutturale.

1.7 Caratterizzazione della fondazione (Identificazione Strutturale)

I controlli evidenziati nei paragrafi precedenti possono essere definiti di tipo locale in quanto

forniscono una valutazione puntuale delle caratteristiche di una struttura.

Il recente sviluppo di tecniche numeriche raffinate consente, allo stato attuale, un approccio

globale a tale problema: pi precisamente, viene fornita una caratterizzazione fisico-meccanica

della struttura in tutte le sue parti mediante il confronto tra prove non distruttive di tipo

dinamico, effettuate sulla struttura reale, e analisi numeriche mediante modello a elementi finiti.

Tale processo, noto con il nome di identificazione strutturale, utilizza una tecnica di diagnostica

indiretta che si basa su una progressiva calibrazione dei parametri fisici del modello strutturale

fino a simulare il reale comportamento dinamico riscontrato per le opere.

In particolare, tale confronto effettuato in riferimento alle propriet modali della struttura,

includendo in queste le frequenze, i coefficienti di smorzamento e le forme modali.

Poich ogni modo dipende dalla forma geometrica, dalle propriet dei materiali e dalle

condizioni di vincolo, se la geometria nota e riprodotta correttamente con il modello ad

elementi finiti, possibile usare i modi per ottenere informazioni sui materiali e sulle

condizioni di vincolo.

Il processo di identificazione usa in genere pochi modi, i quali sono selezionati opportunamente

basandosi sul concetto di energia modale. La differenza tra i dati sperimentali modali e quelli

numerici minimizzata avvalendosi di un procedimento iterativo volto a correggere sia la parte

reale che immaginaria delle frequenze e delle forme modali, parametri che influenzano la

soluzione.

Questo approccio, che costituisce laspetto pi avanzato della ricerca in questo campo,

rappresenta unestensione dellanalisi di identificazione modale classica, poich si basa su

unanalisi modale di tipo complesso. Infatti, nel problema numerico di determinazione degli

autovalori si include esplicitamente la matrice generale di smorzamento, rimuovendo cos i

limiti precedenti dei modelli di smorzamento modale.

Dal punto di vista operativo, il processo di identificazione richiede una modellazione della

struttura a Elementi Finiti di livello sufficientemente accurato; in particolare tale modello deve

rispettare la reale geometria della struttura, adottare una discretizzazione con elementi di

Rapporto

CESI

A3/014387 Pag.14/63

dimensioni opportune e individuare gruppi di elementi caratterizzati da uguali propriet di

materiale.

Laspetto sperimentale risulta particolarmente delicato in quanto la qualit dei dati sperimentali,

in termini di stabilit delle misure dal punto di vista statistico, e di loro rappresentativit del

comportamento reale della struttura, fondamentale per unidentificazione attendibile.

Inoltre, poich il numero di sensori disponibile in generale limitato e lacquisizione dei dati

costosa, risulta fondamentale ottimizzare la loro localizzazione per garantire misure il pi

possibile efficaci.

Esistono allo stato attuale, strumenti in grado di fornire una pianificazione dellacquisizione dei

dati, cos da selezionare, in modo automatico, la migliore posizione di un dato numero di

sensori in funzione dei modi da misurare. Tali moduli si basano sulla tecnica dellEffective

Independence Distribution Vector. [29-30]

La risposta dinamica pu essere misurata in termini di accelerazione, velocit o spostamenti nel

tempo, a seconda dei sensori disponibili ((accelerometri, trasduttori di velocit sismometri - e

trasduttori di spostamento), degli intervalli di frequenza di interesse, dellampiezza delle

vibrazioni attese, ecc.

In presenza di fessure o giunti vengono impiegati particolari trasduttori di spostamento che

consentono una misura del movimento relativo delle superfici.

Si pu ottenere leccitazione della struttura in diversi modi, a seconda delle risorse disponibili,

delle dimensioni della struttura stessa e degli obiettivi da raggiungere. Nel caso dei cavalletti,

per esempio, possibile avvalersi di attrezzature particolari quali gli eccitatori meccanici

(vibrodine) ecc. o delle azioni indotte dalla macchina nella fase di spegnimento o di avviamento

dellimpianto.

In ogni caso la tipologia di test, lentit delle azioni indotte e le modalit di prova devono essere

selezionati in modo tale da poter garantire che non venga indotto alcun danno nella struttura

esistente.

Lelaborazione dei segnali provenienti dai sensori, installati sullopera nel corso delle indagini

sperimentali in sito, consente di ricavare le caratteristiche modali della struttura. Speciali

algoritmi consentono infatti di estrarre frequenze naturali, smorzamenti ad esso associati e le

forme modali da storie temporali come quelle registrate dai sensori citati. Si ottengono in tal

modo le componenti reali e immaginarie delle frequenze naturali e delle forme modali.

La fase finale del processo consente di identificare i parametri fisici del materiale della struttura

(rigidezza, massa e smorzamento) minimizzando la differenza tra i dati sperimentali modali e

quelli ottenuti per via numerica. In tal modo possibile individuare quelle parti dellopera che

presentano delle caratteristiche disomogenee rispetto al resto.

INTERVENTI SU FONDAZIONI ESISTENTI

A causa dellampia casistica in cui ci si pu normalmente imbattere, diventa difficile analizzare

in modo esaustivo i vari interventi possibili su cavalletti esistenti; pertanto, in un quadro di

riferimento metodologico generale, verranno individuati alcuni livelli di intervento, di entit

crescente, evidenziandone i criteri operativi e indicando alcune soluzioni particolari o

innovative.

Tali soluzioni sono il frutto di studi ed esperienze sviluppate in ambiti diversi dellingegneria

strutturale ma costituiscono valide risposte anche alle problematiche mostrate dai cavalletti di

Rapporto

CESI

A3/014387 Pag.15/63

turbo-alternatori: ad esse si far riferimento in modo sintetico rimandando lapprofondimento

dei diversi aspetti alla specifica documentazione bibliografica.

1.8 Ripristino del calcestruzzo ammalorato

Qualora si evidenzino problemi di degrado superficiale del calcestruzzo tali da comprometterne

la sua funzione di protezione delle armature, con possibili conseguenze negative anche sulle

prestazioni strutturali, si rende necessario un intervento di ripristino di tipo non strutturale:

questa tra le pi comuni operazioni di manutenzione di unopera e lesperienza accumulata

negli anni ha determinato unevoluzione sia delle tecniche che dei materiali utilizzati.

Allo stato attuale, oltre alle malte di cemento speciali, addittivate con plastificanti, antiritiro,

fibre rinforzate ecc., esiste una vasta gamma di materiali sintetici in grado di rispondere a

qualsiasi requisito di prestazione meccanica e di tempistica e localizzazione dellintervento. In

generale sono richiesti elevata resistenza meccanica, indurimento rapido, ritiro pressoch nullo,

porosit contenuta e tixotropia.

Ladesione tra il materiale esistente e il nuovo resta una condizione essenziale per il successo

dellintervento e presuppone unadeguata preparazione della superficie di supporto, in

particolare la completa eliminazione dello strato di calcestruzzo ammalorato e delleventuale

presenza in esso di strati di olio, grassi, di polveri nonch di ruggine sulle armature.

Questa fase viene realizzata in genere mediante la tecnica di idrodemolizione (acqua ad alta

pressione), o con sabbiatura a secco o a umido.

A titolo di esempio, si riporta, in allegato, la descrizione di un intervento di ripristino del

calcestruzzo effettuato su un cavalletto di turbo alternatore fortemente danneggiato da un

incendio di vaste proporzioni [Allegato B]. Tale soluzione, nonostante la complessit operativa,

venne preferita a una demolizione parziale dellopera in considerazione dei minori tempi

richiesti per la sua realizzazione e, di conseguenza, del pi rapido ristabilimento della massima

potenza produttiva dellimpianto.

Lincendio, causato da olio in pressione fuoriuscito da una guarnizione e infiammatosi al

contatto con tubi roventi, si svilupp per tre ore raggiungendo temperature superiori ai 700 C:

ne risultarono danneggiati sia elementi strutturali, sia impianti meccanici ed elettrici. Le

fiamme, sprigionatesi alla quota del mezzanino intermedio, interessarono inizialmente le

colonne e la parte inferiore del deck, per poi coinvolgere anche il generatore e determinare il

crollo di parte della copertura. Il danno pi consistente si verific immediatamente sotto i

supporti del generatore in corrispondenza degli spigoli e dei lati inferiori delle travi della

piastra: si riscontrarono fessurazioni e distacchi del calcestruzzo di spessore variabile dai 51 ai

610 mm, dovuti sia al contatto diretto del calcestruzzo con le fiamme, sia allinstabilizzazione

delle barre di armatura.

Le operazioni di ripristino del calcestruzzo ammalorato si sono svolte secondo gli usuali schemi

previsti per questo tipo di intervento: tuttavia la complessit del problema ha richiesto la messa

a punto di accorgimenti operativi ad hoc e di una organizzazione di cantiere notevolmente

articolata al fine comprimere al massimo i tempi di esecuzione del lavoro.

Uno studio relativo ad alcune problematiche connesse al calcestruzzo degradato, con

riferimento particolare alla reazione alcali-aggregato, contenuto in [31].

Rapporto

CESI

A3/014387 Pag.16/63

1.9 Modifiche degli ancoraggi

La necessit di garantire una corretta trasmissione delle sollecitazioni indotte dalla macchina

alla struttura di supporto, non solo in campo statico ma anche dinamico, richiede specifiche

disposizioni costruttive delle armature e adeguate lunghezze di ancoraggio dei ferri. Inoltre, il

sistema armature della struttura, e in particolare del deck, dovendo rispondere

correttamente a severi requisiti statici e deformativi, risulta in generale particolarmente

complesso e implica elevate percentuali di armatura. Pertanto, zone di forte concentrazione di

ferri, anche di grosso diametro, possono essere localizzate proprio in prossimit dei supporti

delle macchine. E chiaro che, nel caso si renda necessaria una modifica proprio al sistema di

ancoraggio delle macchine, un eventuale intervento di demolizione, anche solo di tipo locale,

pu risultare di notevole impegno operativo ed economico. Diventa pertanto importante

minimizzare limpatto di tale intervento anche se lo stesso rappresenta la soluzione comunque

pi vantaggiosa.

Lutilizzo di speciali disposizioni costruttive, che richiedono minori lunghezze di ancoraggio e

che sono progettate per facilitarne linserimento in calcestruzzi esistenti, pu rappresentare una

soluzione a questo problema. Studi sperimentali e numerici, svolti nellambito della ricerca [32,

33, 34], hanno confermato lefficienza di particolari dispositivi di collegamento a trasferire

forze elevate anche in presenza di ancoraggi di ridotta dimensione.

1.10 Interventi su elementi strutturali.

Nel caso sia richiesto un incremento di resistenza e di deformabilit di alcune parti della

fondazione, oppure, per esigenze impiantistiche si renda opportuna una modifica della

geometria di alcuni suoi elementi, necessario intervenire con un rinforzo strutturale. In genere

una soluzione rappresentata dallapplicazione alla struttura esistente di piatti, lastre o profilati

metallici (beton plaqu o placcaggio) cui conseguono una riduzione delle deformazioni ai

carichi di servizio, un aumento della capacit portante e una limitazione degli stati fessurativi.

Tale tecnica, pur dando ottimi risultati, presenta alcuni inconvenienti dovuti ai costi di

installazione, al peso non trascurabile degli elementi metallici che va a gravare sulla struttura, ai

problemi di durabilit dovuti al rischio di corrosione degli elementi stessi.

Nel caso dei cavalletti poi, i vincoli rappresentati dalla presenza di macchine e tubazioni e

dallinterferenza con altre strutture, possono condizionare pesantemente le soluzioni operative e

rendere necessario il ricorso allimpiego di materiali fibro-rinforzati, soluzione pi costosa ma

operativamente pi flessibile e di elevata efficacia strutturale.

Materiali fibro-rinforzati

I materiali fibro-rinforzati sono costituiti da un tessuto di fibre continue, che determina il

comportamento meccanico e da una matrice di resina epossidica che lega le fibre e garantisce

l'adesione del tessuto al supporto e il trasferimento dei carichi; il risultato finale un materiale

che combina alti valori di resistenza, anche alla fatica, e di rigidezza con ottime caratteristiche

di leggerezza e buona durabilit, associate a unelevata facilit di applicazione, alla sua

reversibilit e alladattabilit a qualunque forma, anche complessa, del supporto. Questi

Rapporto

CESI

A3/014387 Pag.17/63

materiali sono disponibili o come tessuti di fibre ad alte prestazioni da impregnare in opera

oppure come lamine preformate prodotte in stabilimento.

Lutilizzo di differenti fibre consente di ottenere materiali con caratteristiche adeguate agli

specifici requisiti delle strutture da rinforzare.

Per esempio per il rinforzo strutturale di elementi in calcestruzzo sono molto adatte le fibre di

carbonio per via del loro elevato modulo elastico (il carbonio maggiormente utilizzato quello

ad Alta Resistenza che presenta un Modulo di elasticit pari a 230 GPa e resistenza caratterista

alla rottura a trazione f

fk

=40005000 MPa).

I materiali compositi sono anisotropi e quindi le caratteristiche meccaniche dipendono

dall'angolo tra la direzione delle sollecitazioni e l'asse delle fibre.

Per sforzi ortogonali alla tessitura delle fibre, la resistenza e la rigidezza del materiale sono

notevolmente ridotte e coincidenti con quelle della resina.

In s questa caratteristica non costituisce un inconveniente, ma va attentamente valutata in fase

progettuale al fine di disporre i rinforzi secondo direzioni che ottimizzino la loro prestazione

strutturale e lefficacia dellintervento.

Peraltro, sono disponibili sul mercato tessuti pluridirezionali caratterizzati da un

comportamento pressoch isotropo. Questo tipo di materiale viene in genere utilizzato per

elementi strutturali sottoposti a sforzi di taglio, torsione o sollecitazioni con orientamento

multiplo e complesso, mentre tessuti unidirezionali si applicano a strutture sottoposte a

compressione assiale o a flessione semplice.

Va inoltre ricordato che sono disponibili sul mercato fibre di natura differente come ad es. le

aramidiche, normalmente impiegate nelle applicazioni a elementi in muratura, di modulo

elastico pi basso ma con una resistenza a trazione cinque volte superiore a quella dell'acciaio,

un'elevata resistenza all'urto, alla fatica e alle alte temperature.

Sono inoltre disponibili sul mercato anche materiali costituiti da fibre di vetro, di propriet

meccaniche inferiori rispetto alle precedenti ma con buona deformabilit ed ottima

compatibilit con le resine, e da fibre di polivinilalcool che, rappresentando una soluzione di

compromesso tra un buon livello di leggerezza e costi relativamente bassi, sono caratterizzati da

una ridotta resistenza a trazione ma da un'alta deformabilit e un'ottima compatibilit con i

supporti cementizi.

Mentre la conoscenza del comportamento strutturale di questi materiali si avvale di numerosi

studi sperimentali e numerici, dal punto di vista della durabilit nel tempo molti aspetti restano

ancora da approfondire.

A questo riguardo, nellambito della Ricerca di Sistema sono state effettuate alcune indagini

sperimentali volte alla valutazione del decadimento delle caratteristiche fisico-meccaniche di

questi materiali, con particolare riferimento ai compositi rinforzati con fibre di carbonio

(CFRP) incollati mediante resine epossidiche.

In particolare sono stati studiati gli effetti della temperatura, dell'umidit, delle condizioni di

applicazione del composito e dell'esposizione ad alcune soluzioni saline. Per maggiori

particolari vedere [35, 36, 37 ].

Applicazioni

Le applicazioni dei materiali fibro-rinforzati a cavalletti esistenti possono essere molteplici. Il

loro utilizzo pu rendersi necessario ad esempio nel caso si debba procedere a dei rinforzi

Rapporto

CESI

A3/014387 Pag.18/63

essenzialmente di tipo flessionale, finalizzati cio a incrementare la resistenza e la rigidezza

delle zone della struttura soggette a trazione (ad es. a causa di un incremento dei carichi agenti).

Unulteriore applicazione quella che prevede la realizzazione di un effetto di confinamento,

mediante la fasciatura, di elementi compressi o presso-inflessi come ad esempio pilastri o

colonne. In questo modo viene conferita agli elementi strutturali una maggiore capacit

portante, una maggior resistenza ai carichi dinamici ed impulsivi e, in particolare, una maggiore

resistenza e duttilit nei confronti delle sollecitazioni sismiche.

1.11 Modifiche allo schema strutturale della fondazione

Linevitabile evoluzione dellingegneria termo-elettro-meccanica ha comportato negli anni

modifiche significative ai nuovi turbo-alternatori con non trascurabili ricadute sul

dimensionamento delle strutture di supporto.

Pertanto, nel caso si renda necessario sostituire una di queste macchine, sono possibili

interventi tra loro anche molto differenziati.

La scelta finale il risultato di accurate analisi di fattibilit tecnica e di convenienza economica

che risentono sensibilmente delle specifiche caratteristiche del sito, del tipo ed esigenze di

impianto ecc.

Di conseguenza non possibile individuare una soluzione ottimale, anche facendo ricorso

allesperienza del passato, e ogni nuova situazione va considerata come un caso a s.

Sostituzione di macchine

A titolo di esempio in [Allegato C] viene riportata la descrizione delle attivit connesse alla

sostituzione (impianto di generazione elettrica americano) di una turbina ormai obsoleta con

una pi piccola, ma di maggiore potenza ed efficienza, che ha richiesto necessariamente

unestesa modifica del cavalletto.

Le soluzioni progettuali prospettate per adeguare le strutture di supporto alle esigenze della

nuova macchina, elencate nel seguito, hanno fatto riferimento a differenti alternative:

1) costruzione di un grosso telaio metallico poggiato direttamente sul deck esistente;

2) adeguamento del piano mediante linserimento di nuove travi di supporto;

3) costruzione di un nuovo deck in calcestruzzo sopra quello esistente;

4) demolizione del deck e sua ricostruzione secondo i nuovi requisiti e facendo affidamento

sui pilastri esistenti.

Nel caso in esame fu scelta lultima soluzione che comport la messa a punto di speciali

procedure di demolizione che risultassero compatibili con la contemporanea funzionalit del

resto dellimpianto.

Va sottolineato che, con riferimento alle tecniche di demolizione, notevoli esperienze si stanno

sviluppando nel delicato settore del decomissioning di impianti di generazione nucleare.

Indicazioni assai interessanti si ritrovano in [38, 39].

In generale, e a prescindere dal tipo di impianto, tutti gli interventi che si possono ipotizzare

richiedono necessariamente una loro verifica per mezzo di unanalisi complessiva delle

Rapporto

CESI

A3/014387 Pag.19/63

strutture di supporto e di fondazione, considerando le modifiche geometriche apportate o

ipotizzate, i nuovi carichi agenti e i loro differenti punti di applicazione.

In relazione a questo aspetto, non si tratta solo di considerare le nuove componenti orizzontali e

verticali delle forze esercitate dalla macchina, dovute ad esempio alla coppia frenante o

allattrito agli appoggi, ma anche quelle indotte dalla dilatazione termica della macchina (auto-

tensioni di origine termica non equilibrate allinterno della cassa).

Come ricordato in precedenza, la verifica strutturale di unopera esistente presuppone la

conoscenza, il pi possibile approfondita, delle sue caratteristiche meccanico-deformative dopo

anni di funzionamento.

Nel capitolo 4 sono riportati i principali criteri e metodi per accertare lo stato fisico-chimico-

meccanico degli elementi strutturali.

Tenendo conto dei risultati delle indagini e delle variazioni geometriche imposte dalle nuove

esigenze impiantistiche, necessario calcolare lo stato di sforzo e di deformazione della

struttura per i nuovi carichi assegnati mediante analisi a Elementi Finiti, statiche e dinamiche,

del tutto analoghe a quelle eseguite in fase di progettazione.

Sulla base dei risultati ottenuti possibile orientare le successive scelte operative, per esempio

verificare se sia sufficiente un intervento limitato ad alcune zone, atto a rinforzare gli elementi

strutturali deficitari, o se sia indispensabile una modifica globale del funzionamento del

cavalletto.

COLLAUDO E MONITORAGGIO DI FONDAZIONI

Collaudo

La metodologia di identificazione strutturale pu fornire indicazioni preziose anche a valle della

fase di ricostruzione della struttura. I risultati delle prove dinamiche (ad es. mediante eccitatore

meccanico fissato al cavalletto prima dellinstallazione delle macchine) consentono di verificare

i parametri meccanici assunti nella modellazione numerica e quindi la validit del progetto.

Risultato aggiuntivo quello di controllare la bont dellesecuzione degli interventi attraverso

lidentificazione di eventuali zone di disomogeneit nel calcestruzzo e nel terreno.

Monitoraggio

Ripetute nel tempo, utilizzando come forzante leccitatore meccanico o, eventualmente, la

macchina stessa, le misure vibrazionali consentono un monitoraggio delle caratteristiche

meccanico-deformative del cavalletto, con la possibilit di individuare le eventuali zone

interessate da fenomeni di degrado.

RINGRAZIAMENTI

Si ringrazia lIng. Edoardo Parvis, progettista delle pi rilevanti opere strutturali di questo tipo

in ambito Enel, per il suo prezioso contributo, offerto con grande disponibilit, alla stesura del

presente rapporto.

Rapporto

CESI

A3/014387 Pag.20/63

BIBLIOGRAFIA

1) Maschinenfundamente und andere dynamisch beauspruchte Baukonstruktionen Dr. Ing.

Dr. Techn. Rausch VDI Verlag GmbH. Dsseldorf 1959.

2) Calcul des efforts dynamiques dans les ossatures rigides V. Kolousek Dunod Paris

1959.

3) Vibration Analysis and Design of Foundations for Machines and Turbines Alexander

Major Collets Holdings Limited, London Akadmiai Kiad, Budapest 1962.

4) Dynamics of Bases and Foundations D.D. Barkan Mc GrawHill Book Company

New York 1962

5) Dynamische Berechnung von Turbinenfundamenten Dr. Ing. Gnter Klein verlag von

wilhelm Ernst & Sohn Berlin Mnchen 1965.

6) Handbook of Machine Foundations Srinivasulu and Vaidyanathan McGraw-Hill, Inc.

1977

7) ACI Bibliography N. 11 Foundations for Equipment and Machinery American Concrete

Institute - 1977

8) International Symposium on Foundations for Equipment and Machinery 1978 Fall

Covention, American Concrete Institute

9) Design of Structures and Foundations for Vibrating Machines S.Arya, M.ONeill,

G.Pincus Gulf Publishing Company Houston 1979.

10) Design of Large Steam Turbine-Generator Foundations Task Committee on Turbine

Foundations ASCE 1987.

11) Foundations for Machines: Analysis and Design S. Prakash, V. Puri Wiley - 1988

12) Raccomandazioni sui sistemi di fondazione dei gruppi Turboalternatori Comitato

Termotecnico Italiano Dipartimento di Energetica Politecnico di Milano 1993

13) DIN 4024-1:1988: Machine foundations; flexible structures that support machines with

rotating elements.

14) DIN 4024-2: 1991: Machine foundations; rigid foundations for machinery with periodic

excitation.

15) VDI 2060: Beurteilungszustande fur den Auswuchtzustand rotierender. Starrer Korper

(1966) sostituita da:

16) ISO 1940-1:1986: Mechanical vibration Balance quality requirements rigid rotors Part 1:

Determination of permissible residual unbalance.

17) ISO 1940-2:1997: Mechanical vibration Balance quality requirements rigid rotors Part 2:

Balance errors.

Rapporto

CESI

A3/014387 Pag.21/63

18) VDI 2056: Evaluation criteria for machanical oscillations of machines (1964) superate da:

19) ISO 10816-1:1995: Mechanical vibration Evaluation of machine vibration by

measurements on non-rotating parts Part 1: General Guidelines.

20) ISO 10816-2:2001: Mechanical vibration Evaluation of machine vibration by

measurements on non-rotating parts Part 2: Land-based steam turbines and generators in

excess of 50 MW with normal operating speeds of 1500 r/min, 1800 r/min, 3000 r/min and

3600 r/min.

21) ISO 10816-3:1998: Mechanical vibration Evaluation of machine vibration by

measurements on non-rotating parts Part 3: Industrial maschines with nominal power

above 15 kW and nominal speeds between 120 r/min and 15000 r/min when measured in

situ.

22) ISO 10816-4:1998: Mechanical vibration Evaluation of machine vibration by

measurements on non-rotating parts Part 4: Gas turbine driven sets excluding aircraft

derivatives.

23) ISO 10816-5:2000: Mechanical vibration Evaluation of machine vibration by

measurements on non-rotating parts Part 5: Machine sets in hydraulic power generating

and pumping plants.

24) ISO 10816-6:1995: Mechanical vibration Evaluation of machine vibration by

measurements on non-rotating parts Part 6: Reciprocating machines with power rating

above 100 kW.

25) UNI 8981 2:1991 Durabilit delle opere e degli elementi prebabbricati di calcestruzzo.

Istruzioni per ottenere la resistenza ai solfati.

26) Ricerca di Sistema Progetto SISIGEN Sottoprogetto SIVAL (Sicurezza delle Vallate

associata alle grandi opere idrauliche degli impianti di produzione) Valutazione degli

effetti della reazione alcali-aggregato nel calcestruzzo per le dighe a volta 2001

A1/026636

27) Ricerca di Sistema Progetto SISIGEN Sottoprogetto SIVAL (Sicurezza delle Vallate

associata alle grandi opere idrauliche degli impianti di produzione) Modellazione del

fenomeno alcali-aggregato nel calcestruzzo: sviluppo di una routine di calcolo 2001

A1/039169

28) Ricerca di Sistema - Progetto SIFLEQUA Sottoprogetto SESAP (Valutazione e

mitigazione degli effetti prodotti da esplosione di apparecchiature elettriche) Influenza

del livello di danno strutturale iniziale sulla risposta al fuoco di elementi in calcestruzzo

armato 2001 A1/007836

29) Ricerca di Sistema Progetto SISIGEN Sottoprogetto SIVAL (Sicurezza delle Vallate

associata alle grandi opere idrauliche degli impianti di produzione) Metodologie di

identificazione per la diagnostica strutturale Histride: un ambiente integrato per

lidentificazione strutturale ad alte prestazioni 2001 A1/026696.

Rapporto

CESI

A3/014387 Pag.22/63

30) Ricerca di Sistema Progetto SISIGEN Sottoprogetto SIVAL (Sicurezza delle Vallate

associata alle grandi opere idrauliche degli impianti di produzione) Implementazione di

algoritmi di ottimizzazione nella procedura Histride per lidentificazione strutturale 2002

- A2/040850.

31) Ricerca di Sistema Progetto SISIGEN Sottoprogetto SIVAL (Sicurezza delle Vallate

associata alle grandi opere idrauliche degli impianti di produzione) Problematiche di

consolidamento strutturale del calcestruzzo poroso e fessurato e prevenzione del degrado

da reazioni alcali-aggregato 2001 A1/035450

32) Ricerca di Sistema Progetto ASISGEN Sottoprogetto DEGRADO - (Valutazione del

danno, previsioni della sua evoluzione e metodologie di ripristino nelle infrastrutture in

cemento armato) Prestazioni statiche e dinamiche di sistemi di ancoraggio nel

calcestruzzo normale ed ad alte prestazioni 2000

33) Ricerca di Sistema Progetto ASISGEN Sottoprogetto DEGRADO (Valutazione del

danno, previsioni della sua evoluzione e metodologie di ripristino nelle infrastrutture in

cemento armato) Valutazione del comportamento degli ancoraggi nel calcestruzzo

normale ed ad alte prestazioni: risultati sperimentali e modellazione numerica 2000

34) Ricerca di Sistema Progetto ASISGEN Sottoprogetto DEGRADO (Valutazione del

danno, previsioni della sua evoluzione e metodologie di ripristino nelle infrastrutture in

cemento armato) Valutazione della capacit portante di sistemi di ancoraggio strutturali

2001

35) Ricerca di Sistema Progetto ASISGEN Sottoprogetto DEGRADO (Valutazione del

danno, previsioni della sua evoluzione e metodologie di ripristino nelle infrastrutture in

cemento armato) Durabilit degli interventi di consolidamento del calcestruzzo mediante

C.F.R.P. (materiali polimerici compositi rinforzati con fibre di carbonio) 2001

36) Ricerca di Sistema Progetto ASISGEN Sottoprogetto DEGRADO (Valutazione del

danno, previsioni della sua evoluzione e metodologie di ripristino nelle infrastrutture in

cemento armato) Indagini su materiali innovativi: durabilit nel tempo di materiali

polimerici 2001

37) Ricerca di Sistema Progetto ASISGEN Sottoprogetto DEGRADO (Valutazione del

danno, previsioni della sua evoluzione e metodologie di ripristino nelle infrastrutture in

cemento armato) Studi sull'applicazione di materiali compositi con fibre di carbonio per

il consolidamento di elementi in cemento armato contaminati da cloruri 2003

38) James M. Hylco Nuclear operators weigh decommissioning, relicenging options Power

Magazine Mar/Apr 2002

39) The Maine Yankee decommissioning project Camracorder Vol. 9, Issue 3 Sept 2001

Rapporto

CESI

A3/014387 Pag.23/63

FIGURE

Rapporto

CESI

A3/014387 Pag.24/63

ELENCO FIGURE

Fig. 1 (a) Cavalletto rigido (in alto a sinistra), (b) Cavalletto di tipo americano (in basso a

sinistra), (c) Cavalletto di tipo francese (in alto a destra) e (d) Cavalletto con supporti

elastici (in basso a destra)

Fig. 2 Esempio di cavalletto di tipo americano

Fig. 3 Vista generale dellimpianto

Fig. 4 Esempio di cavalletto di tipo rigido (660MW)

Fig. 5 Esempio di cavalletto su supporti elastici e stopper sismici

Fig. 6 Particolare di supporto elastico

Fig. 7 Cavalletto su molle in fase di completamento

Fig. 8 Esempio cavalletto (200 MW) con deck e condensatore su supporti elastici

(fondazione su travi)

Fig. 9 Esempio cavalletto (200 MW) di tipo rigido e platea di fondazione

Rapporto

CESI

A3/014387 Pag.25/63

Fig. 1 a) Cavalletto rigido (in alto a sinistra),

b) Cavalletto di tipo americano (in basso a sinistra)

c) Cavalletto di tipo francese (in alto a destra)

d) Cavalletto con supporti elastici (in basso a destra)

Rapporto

CESI

A3/014387 Pag.26/63

Fig. 2 Esempio di cavalletto di tipo americano

Rapporto

CESI

A3/014387 Pag.27/63

Fig. 3 Vista generale dellimpianto

Rapporto

CESI

A3/014387 Pag.28/63

Fig. 4 Esempio di cavalletto di tipo rigido (660MW)

Rapporto

CESI

A3/014387 Pag.29/63

Fig. 5 Esempio di cavalletto su supporti elastici e stopper sismici

Rapporto

CESI

A3/014387 Pag.30/63

Fig. 6 Particolare di supporto elastico

Rapporto

CESI

A3/014387 Pag.31/63

Fig. 7 Cavalletto su molle in fase di completamento

Rapporto

CESI

A3/014387 Pag.32/63

Fig. 8 Esempio cavalletto (200 MW) con deck e condensatore su supporti elastici (fondazione su travi)

Rapporto

CESI

A3/014387 Pag.33/63

Fig. 9 Esempio cavalletto (200 MW) di tipo rigido e platea di fondazione

Rapporto

CESI

A3/014387 Pag.34/63

ALLEGATI

Rapporto

CESI

A3/014387 Pag.35/63

ELENCO ALLEGATI

A. G. Alcetta, G.Corti La livellazione geometrica realizzata con livello idrostatico per il

controllo dei cavalletti dei turboalternatori LEnergia Elettrica n.7-8 1990

B. David Dorsch Repairing a Fire-Damaged Concrete Turbine Pedestal - Concrete

International June 1991

C. Earl J. Pember, Jr DTE Energy Detroit, Michigan Foundation Retrofit for

Turbine/Generator

Rapporto

CESI

A3/014387 Pag.36/63

ALLEGATO A

Rapporto

CESI

A3/014387 Pag.37/63

Estratto dal fascicolo n. 7-8, Volume LXVII, 1990 della Rivista L'Energia Elettrica

La livellazione geometrica realizzata con livello idrostatico

per il controllo dei cavalletti dei turbo alternato

G. ALCETTA, G. CORTI (ENEL-DCO, Unit Laboratorio Piacenza)

SOMMARIO

Il controllo delle deformazioni dei cavalletti dei turboalternatori riveste particolare importanza,

non solo a macchine ferme, ma anche con l'impianto in esercizio.

Risulta evidente l'importanza di disporre di uno strumento idoneo al rilievo delle deformazioni

anche con macchine in funzione e quindi in presenza di vibrazioni, cosa quanto mai

problematica e molto spesso impossibile con livelli ottici.

La memoria espone le caratteristiche, le modalit d'impiego nonch i vantaggi dell'uso del

livello idrostatico nei confronti dei metodi tradizionali, nelle misura di controllo delle

deformazioni dei cavalletti dei turboalternatori.

INTRODUZIONE

Nella presente memoria vengono illustrate le caratteristiche, le modalit d'impiego nonch i

vantaggi nei confronti dei metodi tradizionali di misura delle deformazioni delle strutture

dell'uso del livello idrostatico, messo a punto ed utilizzato da circa 20 anni dall'ENEL/DCO -

Unit Laboratorio di Piacenza.

Concentrando subito l'attenzione sulle applicazioni pi importanti e, in particolare, sulla misura

delle deformazioni dei cavalletti dei turboalternatori, chiara l'esigenza di disporre di un

sistema di misura che, pur consentendo un'elevata precisione, sia, allo stesso tempo, di facile

impiego, cos da non richiedere l'utilizzazione di personale altamente specializzato, e concepito

in modo da consentire la misura anche con macchine in funzione (cosa quanto mai problematica

e molto spesso impossibile con livelli ottici a causa delle vibrazioni).

1. DESCRIZIONE DELL'APPARECCHIATURA E SISTEMA DI MISURA

Basandosi sul principio dei vasi comunicanti, il funzionamento del livello idrostatico risulta

intuitivo ed elementare. L'attenzione stata quindi rivolta ad ottenere un'alta precisione di

misura dei dislivelli, precisione che potesse risultare perfettamente paragonabile a quella

ottenibile con la livellazione geometrica di alta precisione.

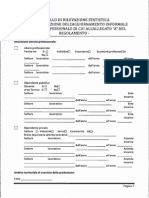

Il livello idrostatico messo a punto costituito da due cilindri uguali in acciaio inox (bicchieri)

(Fig. 1) collegati fra loro da un tubo in plastica flessibile e trasparente, riempiti con acqua

colorata.

I bicchieri vengono appoggiati su capisaldi a piastra (Fig. 2) anch'essi in acciaio inossidabile,

preventivamente installati sulla struttura, nei punti fra i quali interessa misurare il dislivello.

Il dislivello fra due capisaldi viene ottenuto dalla misura dei dislivelli fra il bordo superiore dei

bicchieri ed i rispettivi peli liquidi come illustrato nella figura 3, mediante un micrometro

centesimale di profondit a lettura digitale.

Rapporto

CESI

A3/014387 Pag.38/63

La lettura si ottiene appoggiando un micrometro digitale al bordo superiore del bicchiere e

portando l'astina del micrometro a contatto con il pelo liquido, posizione che viene evidenziata

dall'apparire, per tensione superficiale, di un vistoso menisco attorno alla punta dell'astina

stessa.

Per comodit e praticit d'uso, il livello dotato di un dispositivo elettronico, che permette di

evidenziare il contatto dell'astina del micrometro con il pelo liquido mediante l'accensione di

una spia luminosa.

Analogamente al metodo usato con la due dislivelli misurati, invertendo la livellazione

geometrica, in cui il posizione dei bicchieri.

Dislivello tra due capisaldi viene inoltre, come con la livellazione ottenuto mediando i due

dislivelli geometrica dal mezzo si eliminano alcuni misurati in andata e ritorno, con la errori,

cos con la livellazione idrolivellazione idrostatica il dislivello statica, l'inversione dei bicchieri

sui fra due capisaldi ottenuto mediando i capisaldi permette di eliminare la loro diversa

altezza, nonch di rendere quasi nullo, dati i tempi brevi necessari per le letture, l'errore dovuto

a modeste diversit termiche o di densit dell'acqua contenuta nei bicchieri stessi (Fig. 4).1

Ancora In analogia alla livellazione geometrica si opera sempre per circuiti chiusi (Fig. 5) e si

procede alla compensazione delle quote relative dei singoli capisaldi, curando che l'errore di

chiusura sia inferiore alla tolleranza in millimetri.