Documente Academic

Documente Profesional

Documente Cultură

Que Es La Resistencia de Materiales

Încărcat de

Luis Enrique Vargas Ayala0 evaluări0% au considerat acest document util (0 voturi)

60 vizualizări10 paginiTitlu original

QUE ES LA RESISTENCIA DE MATERIALES.docx

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

60 vizualizări10 paginiQue Es La Resistencia de Materiales

Încărcat de

Luis Enrique Vargas AyalaDrepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 10

QUE ES LA RESISTENCIA DE MATERIALES: es el estudio detallado de los tipos de carga y

deformaciones de los elementos sometidos a cargas. Adems es el estudio de las fuerzas

internas que se producen por accin de las fuerzas externas de los materiales.

TRACCIN Y COMPRESIN EFECTOS INTERNOS DE LAS FUERZAS: Una barra est

sometida a cargas de traccin o compresin cuando soporta fuerzas en sus extremos

dirigidos a lo largo de su eje centroidal. Dependiendo si la carga tiende a estirar o a

comprimir la pieza, la carga ser de traccin o compresin.

BARRA CARGADA AXIALMENTE sencillo que se puede considerar para

empezar una barra metlica inicialmente recta, de seccin constante, sometida en sus

extremos a dos fuerzas dirigidas en sentidos opuestos y que actan en el centro de las

secciones. Para que haya equilibrio esttico, las magnitudes de las fuerzas deben ser

iguales. Si estn dirigidas en sentido de alejarse de la barra, se dice que sta est

sometida a traccin, mientras que si actan hacia la barra, existe un estado de

compresin. Bajo la accin de estas dos fuerzas aplicadas se originan otras fuerzas

internas dentro de la barra, que pueden estudiarse imaginando un plano que la corte

en un punto cualquiera y sea perpendicular a su eje longitudinal.

CULES SON LAS CONDICIONES PARA EL ESFUERZO DE TRACCIN? Lf < Li ; ei>ef

TENSION NORMAL La intensidad de la fuerza normal por unidad de superficie se llama

tensin normal y se mide en unidades de fuerza por unidad de superficie, kg/cm2. Si

las fuerzas aplicadas a los extremos de la barra son tales que sta est sometida a

traccin, se establecen tensiones de traccin en la misma; si est sometida a

compresin, tenemos tensiones de compresin. ES esencial que la lnea de aplicacin

de las fuerzas pase por el centro de cada seccin transversal de la barra.

DEFORMACIN NORMAL.

. Alargamiento total. L: longitud

CURVA TENSION DEFORMASION:

P: CARGA AXIAL A: el rea

Materiales ductiles y frgiles:

Un material dctil es el que tiene un alargamiento a traccin relativamente grande

hasta llegar al punto de rotura (por ejemplo, el acero estructural o el aluminio),

mientras que un material frgil tiene una deformacin relativamente pequea hasta el

mismo punto. La fundicin y el hormign son ejemplos de materiales frgiles.

LEY DE HOOKE.

E. modulo de elasticidad, tension, : deformasion

MODULO DE ELASTICIDAD. Es la relacin de la tensin unitaria a la

deformacin unitaria se suele llamar mdulo de elasticidad del material en traccin o, a

veces, mdulo de Young.

PROPIEDADES MECNICAS DE LOS MATERIALES

LIMITE DE PROPORCIONALIDAD. Es el mayor esfuerzo en el cual la curva en

un diagrama esfuerzo-deformacin es una lnea recta. Hasta este punto los esfuerzos son

proporcionales a las deformaciones

LIMITE ELSTICO. Alcanzado este punto de esfuerzo, el material no va a

recuperar su forma y dimensiones primitivas. Es, la tensin mxima que puede

producirse durante un ensayo de traccin simple de modo que no haya deformacin

permanente o residual cuando se suprime totalmente la carga.

ZONA ELSTICA. La regin de la curva tensin-deformacin que va desde el

origen hasta el lmite de proporcionalidad.

ZONA PLSTICA. La regin de la curva tensin-deformacin que va desde el

lmite de proporcionalidad hasta el punto de rotura.

LIMITE ELSTICO APARENTE O DE FLUENCIA. Llegado a este punto

denominado punto de fluencia, significa que habr deformaciones que se irn

incrementando an sin incremento de cargas.

Resistencia ltima o de traccin(R.U.)Es el punto donde est el mximo esfuerzo

que puede alcanzar el material antes que se produzca la falla, colapso o claudicacin.

RESISTENCIA A TRACCIN. La ordenada del punto U, mxima de la curva,

se llama resistencia a traccin o, a veces, resistencia ltima del material.

RESISTENCIA DE ROTURA. La ordenada del punto B se llama resistencia de

rotura del material.

MODULO DE RESILIENCIA. El trabajo realizado en un volumen unidad de

material, cuando se aumenta una fuerza de traccin simple gradualmente desde cero

hasta un valor tal que se alcance el lmite de proporcionalidad del material, se define

como mdulo de resiliencia. Las unidades en que se mide son kg/cm3. As, pues, la

resiliencia de un material es su capacidad de absorber energa en la zona elstica.

MODULO DE TENACIDAD. El trabajo realizado en un volumen unidad de

material, cuando se aumenta una fuerza de traccin simple gradualmente desde cero

hasta el valor que produce la rotura, se define como mdulo de tenacidad. La

tenacidad de un material es su capacidad de absorber energa en la zona plstica del

material.

ESTRICCION. La relacin entre la disminucin del rea de la seccin transversal

respecto a la primitiva en la fractura, dividida por el rea, primitiva y multiplicada por

100, se llama estriccin.

ALARGAMIENTO DE ROTURA. Es La relacin entre el aumento de longitud

(de la longitud patrn) despus de la fractura y la longitud inicial, multiplicada por 100,

es el alargamiento de rotura. Se considera que tanto la estriccin como el

alargamiento de rotura son medidas de la ductilidad del material.

TENSIN DE TRABAJO. Se pueden usar las caractersticas de resistencia que

se acaban de mencionar para elegir la llamada tensin de trabajo. Todas las tensiones

de trabajo estarn dentro de la zona elstica del material

LIMITE ELSTICO CONVENCIONAL. La ordenada de la curva tensin

deformacin para la cual el material tiene una deformacin permanente

predeterminada cuando se suprime la carga se llama lmite elstico convencional del

material. Se suele tomar como deformacin permanente 0,002 0,0035 cm por cm;

pero estos valores son totalmente arbitrarios. La ordenada de Y representa el lmite

elstico convencional del material, llamado, a veces tensin de prueba.

MODULO TANGENTE. A la pendiente de la tangente a la curva tensin-

deformacin en el origen se la conoce por mdulo tangente del material.

COEFICIENTE DE DILATACIN LINEAL. Se define como la variacin por

unidad de longitud de una barra recta sometida a un cambio de temperatura de un

grado.Las variaciones de temperatura en una estructura dan origen a tensiones

internas del mismo modo que las cargas aplicadas.

RELACIN DE POISSON. Cuando una barra est sometida a una carga de

traccin simple se produce en ella un aumento de longitud en la direccin de la carga,

as como una disminucin de las dimensiones laterales perpendiculares a sta. La

relacin entre la deformacin en la direccin lateral y la de la direccin axial se define

como relacin de Poisson. La representaremos por la letra griega . Para la mayora

de los metales est entre 0,25 y 0,35.

CLASIFICACIN DE LOS MATERIALES

MATERIAL HOMOGNEO.- Que tiene las mismas propiedades elsticas (E, )

en todos los puntos del cuerpo.

MATERIAL ISTROPO.- Que tiene las mismas propiedades elsticas en todas las

direcciones en cada punto del cuerpo. No todos los materiales son istropos. Si un

material no tiene ninguna clase de simetra elstica se llama anistropo o, a veces,

aeolotrpico.

GRAFICA DE MATERIAL DUCTIL FRAGIN Y CAUCHO

TIPOS DE ESFUERZOS: tracion, compresin, torcion, flexion, mixtos.

PROPIEDADES MECANICAS DE LOS MATERIALES: resistencia mecnica,

dureza, ductibilidad, maleabilidad, tenacidad, tamao de grano, elasticidad, plasticidad,

fragilidad, resistencia al choque, resistencia al impacto, tiempo de vida til.

PROPIEDADES TECNOLOGICAS: soldabilidad maleabilidad y maquinabilidad.

DE QUE SE COMPONE UN MATERIAL: composicin qumica, propiedades,

caractersticas, aplicaciones.

ELEMENTOS BASICOS DE UN MATERIAL: % de carbono % fosforo % azufre %

silicio %manganeso % magnesio.

ELEMENTOS ALEANATES SE COMPONEN DE:

Cromo_ resistencia a la oxidacin y al desgaste, corrocion.

Moligdeno, fosforo, vanadio, niquel, wolframio.

COMPOSICION QUIMICA DE LOS MATERIALES:

Aceros al carbono constituidos de elementos bsicos.

Aceros aleados constituidos de elementos bsicos y elementos aliantes.

COMPOSICION DE LOS ACEROS AL CARBONO:

Aceros de bajo carbono de 0 hasta 0,25%c

Aceros carbono medio de 0,26 hasta 0,35%c

Aceros de alto contenido de 0,36 hasta 0, 60%c

LOS ACEROS ALEADOS tiene mayor resistencia

LOS ACEROS AL CARBONO tiene menor resistencia

PROBLEMAS A LOS QUE ESTAN SOMETIDOS LOS MATERIALES

Corrosin y desgaste

El desgaste produce vibracin y ruidos , a mayor ruido mayor desgaste.

COMO INFLUYE LA DUREZA EN LA RESISTENCIA DE MATERIALES

ACEROS AL CARBONO:

>resistencia <% de carbono < dureza < fragilidad < tamao de grano

< resistencia >% de carono >dureza > fragilidad > tamao de grano

ACEROS ALEADOS <% carbono mas elementos aleantes

<% carbono < fragilidad > dureza > tamao de grano > mayor resistencia mecnica >

elemento aleanate > % cromo.

GRANO MAS GRUESO: elementos aleantes se rompe mas tarde y soporta mas carga

GRANO FINO: se rompe rpidamente y soporta menos carga.

FACTORES QUE INFLUYEN O INCIDEN DENTRO DE LA RESISTENCIA BASICA

Cromo, tamao de grano, % de elementos aleantes % de cromo

ESPECTROPOTOMETRO: toma muestras y ataca y nos da los datos de carbono,

silicio, fosforo etc, mayor dureza superficial mayor resistencia la desgaste

SISTEMA DE FUERZAS ESTATICAMENTE DETERMINADO

si se pueden determinar los valores en todas las fuerzas exteriores que actan sobre

un cuerpo, solamente por las ecuaciones del equilibrio estatico, el sistema de fuerzas

es estticamente indeterminado.

SISTEMA DE FUERZAS ESTATICAMENTE INDETERMINADOS

Las fuerzas que actan sobre un cuerpo no pueden determinarse solo por ecuasiones

de la estatica porque hay mas fuerzas desconocidas que ecuaciones de equilibrio, en

este caso el sistema de fuerzas es estticamente indetreminado.

CILINDROS Y ESFERAS EN PAREDES DELGADAS

Son las tensiones normales repartidas uniformemente ya que se presentan en los

cilindros y esferas en paredes delgadas cuando estn sometidas a presin interior de

gases o liquidos.

LIMITACION DE LOS CILINDROS Y ESFERAS EN PAREDES DELGADAS

La relacin del espesor de la pared al radio de curvatura no debe exeder de 0,10

aproximadamente y no debe haber discontinuidades en la estructura.

TENSION CORTANTE

DEFINICION DE ESFUERZO CORTANTE: es una fuerza que actua a lo largo del

plano se llama esfuerzo cortante y se representa por T.

DEFINICION DE TENSION CORTANTE es el esfuerzo dividido por la superficie sobre

la que actua . la representamos por

A: rea P: CARGA .

DEFORMACION POR CORTANTE:

deformacion por cortante, G: modulo de elasticidad cortante, tensin

MOMENTO FLECTORES

DEFINICION DE VIGA: es una barra sometida a fuerzas situados en un plano

que contiene su eje longitudinal se llama viga.

VIGA EN VOLADIZO: es cuando esta sujeta en un extremo de tal manera que su eje

no pueda girar en ese punto se llama viga en voladizo.

VIGA SIMPLEMENTE APOYADAS es cuando la viga esta apoyada en sus dos

extremos.

VIGA CON VOLADIZOS: es cuando la biga esta apoyada libremente en dos puntos y

que tenga uno a los dos extremos ya que se va desplazando.

TIPOS DE CARGAS EN UNA VIGA: fuerzas aisladas( aplicadas en un mismo punto)

cargas uniformemente repartidas, o cargas variables uniformemente.

MOMENTO RESISTENTE: es la suma de todos los momentos respecto a un punto.

CORTANTE RESISTENTE: Es la tensin resultante repartida en la viga.

MOMENTO FLECTOR: es la suma de los momentos de las fuerzas exteriores situadas

en la viga.

EZFUERZO CORTANTE: es la suma de todas las fuerzas verticales situadas a un

lado y se representa por R.

TENSIONES EN VIGAS

TIPOS DE CARGAS QUE ACTUAN EN UNA VIGA: pueden actuar fuerzas situados

en un plano que contiene a su eje longitudinal.

EFECTOS DE LAS CARGAS:

Producir deformaciones perpendiculares al eje longitudinal de la barra y

Originar tensiones normales y cortantes en cada seccin de la viga perpendicular al

eje

TIPOS DE FLEXION:

FLEXION PURA: si se aplican pares a los extremos de la viga y no actua en ella

ninguna fuerza.

FLEXION ORDINARIA: es la flexion producida por fuerzas que no forman pares .

SUPERFICIE NEUTRA: es cuando no estn sometidas a ninguna tensin de tracion y

compresin.

EJE NEUTRO: es la interseccin de la superficie neutro con cualquier seccin de la

viga perpendicular al eje longitudinal.

TENSIONES NORMALES EN VIGAS:

tensin, m:momento flector, y: la mitad de la figura, I: momento de inercia.

SITUACION DEL EJE NEUTRO: el eje neutro siempre pasa por el centro de gravedad

de la seccin.

QUE SON LAS TINTAS PENETRANTES: Es un mtodo para detectar

discontinuidades abiertas a la superficie. Las discontinuidades superficiales tales como

grietas, costuras, laminaciones, son indicadas por estos mtodos. Los lquidos usados

ingresan por pequeas aberturas, tales como fisuras o porosidades, por accin capilar.

La velocidad y la extensin de esta accin dependen de propiedades tales como

tensin superficial, la cohesin, la adhesin y la viscosidad.

Introduccin a los Lquidos Penetrantes

Discontinuidades que detecta, defectos superficiales como: poros, grietas, rechupes, traslapes,

costuras, laminaciones, etc.

Materiales: Slidos metlicos y no metlicos

VENTAJAS

1. Muy econmico

2. Inspeccin a simple vista

3. No se destruye la pieza

4. Se obtiene resultados inmediatos.

DESVENTAJAS

1. Solo detecta fallas superficiales

2. Difcil establecimiento de patrones

3. La superficie a inspeccionar debe estar limpia y sin recubrimientos

4. No se puede inspeccionar materiales demasiado porosos

PRINCIPIOS FSICOS

1. Capilaridad: Es la accin que origina que un liquido ascienda o descienda a travs de los

llamados tubos capilares.

2. Cohesin: Es la fuerza que mantiene a las molculas de un cuerpo a distancias cercanas unas

de las otras.

3. Adherencia: Es la fuerza de atraccin entre molculas de sustancias diferentes.

4. Viscosidad: Es la resistencia al deslizamiento de una capa de un fluido sobre otra capa.

5. Tensin superficial: Es la fuerza no compensada que ejerce la superficie del liquido debido a la

tensin no compensada de las molculas subsuperficiales sobre la membrana superior.

Caractersticas de los lquidos penetrantes

El liquido penetrante tiene la propiedad de penetrar en cualquier abertura u orificio en la

superficie del material. El penetrante ideal debe reunir lo siguiente:

1. Habilidad para penetrar orificios y aberturas muy pequeas y estrechas.

2. Habilidad de permanecer en aberturas amplias.

3. Habilidad de mantener color o la fluorescencia.

4. Habilidad de extenderse en capas muy finas.

5. Resistencia a la evaporacin.

6. De fcil remocin de la superficie.

7. De difcil eliminacin una vez dentro de la discontinuidad.

8. De fcil absorcin de la discontinuidad.

9. Atoxico.

10. Inoloro.

11. No corrosivo.

12. Antiinflamable.

13. Estable bajo condiciones de almacenamiento.

14. Costo razonable.

Propiedad fsica Penetrante Revelador

Capilaridad Alta Baja

Tensin superficial Baja Alta

Adherencia Baja Alta

Cohesin Baja Alta

Viscosidad Baja Alta

Partculas Pequeas Grandes

Tensin superficial: Es una de las propiedades mas importantes. Se requiere una

tensin superficial baja para obtener buenas propiedades de penetracin y mojado

La Capilaridad, es la tendencia que tienen los lquidos para penetrar o migrar

dentro de una pequea picadura, abertura o fisura. La Accin capilar es asociada

con la mojabilidad del liquido.

Cuando un tubo con un orificio de dimetro pequeo es insertado dentro de un

liquido, el nivel del liquido puede subir o bajar con respecto al nivel externo del

tubo.

Poder humectante: El penetrador debe ser capaz de mojar completamente la

superficie del material y es una de las propiedades mas importantes. Esto se refiere al

ngulo de contacto del lquido con la superficie, el cual debe ser lo mas bajo posible.

Viscosidad: Esta propiedad no produce efecto alguno en la habilidad del liquido para

penetrar, aunque afecta la velocidad de penetracin. Los penetrantes de

alta viscosidad penetran lentamente, en tanto que los de baja viscosidades escurren muy

rpido y tiene la tendencia a no ser retenidos en los defectos de poca profundidad; por lo

tanto se recomienda una viscosidad media.

Volatilidad: Los lquidos penetrantes no deben ser voltiles. Si existe una

evaporacin excesiva se los productos del penetrante, se ver afectada la sensibilidad de

todo el proceso, debido tanto al desequilibrio de la formula, como a la perdida

del poder humectante.

Gravedad especifica o densidad relativa: No juega un papel directo sobre

el comportamiento de un penetrante dado; sin embargo, con densidades bajas se facilita

el transporte de materiales extraos que tendern a sedimentar en el fondo cuando se

usan tanques abiertos. La mayora de los lquidos penetrantes tienen densidades

relativas que varan entre 0.86 y 1.06 a 16C, por lo general la densidad es menor a 1.

Punto de inflamacin: Como medida de seguridad practica los lquidos penetrantes

debern poseer un punto de inflamacin elevado con el fin de reducir los peligros de

incendio. Generalmente el punto de inflamacin es mayor de 95 C y en recipientes

abiertos no debe ser menor de 65 C.

Inactividad qumica: Los productos usados en la formulacin de los lquidos

penetrantes deben se inertes y no corrosivos con respecto a los materiales a ser

ensayados y a los recipientes que los contienen.

Capacidad de disolucin: El penetrante debe tener una elevada capacidad para contener

grandes concentraciones de pigmentos coloreados o fluorescentes usados y mantenerlos en

solucin.

APLICACIN DEL PENETRANTE.

Los penetrantes se aplican por inmersin, rociado con un cepillo o brocha, vertiendo el liquido

sobre la pieza o cualquier otro mtodo, vertiendo el liquido sobre la pieza o cualquier otro

mtodo que cubra la zona que se inspecciona.

Ser necesario obtener una pelcula fina uniforme en toda la superficie y se deber esperar

un tiempo llamado tiempo de penetracin para que el liquido penetre en grietas. Este tiempo

oscila entre los 5 y 15 minutos dependiendo del material y la clase de grietas.

ELIMINACIN DEL EXCESO DE PENETRANTE.

Se debe retirar la capa superficial del penetrante de forma que lo nico que permanezca sea el

que se hubiera alojado en las discontinuidades.

Se entiende por exceso de penetrante todo liquido que no se ha introducido en los defectos y

que permanece sobrante sobre la superficie de la pieza a inspeccionar..

Esta etapa es critica y de su correcta realizacin depender el resultado final de la inspeccin,

ya que es necesario eliminar y limpiar el exceso de penetrante de tal modo que no extraigamos

el penetrante introducido en los defectos. Si no se ha eliminado perfectamente el liquido

penetrante, en la inspeccin final aparecern manchas de penetrante produciendo indicaciones

falsas e incluso, el enmascaramiento de las grietas. Para saber si hemos eliminado bien el

exceso de penetrante es necesario hacer una inspeccin visual. Es aconsejable quitar en

primer lugar la mayor parte del penetrante con trapos o papel absorbente y despus eliminar el

resto utilizando trapos o papel ligeramente impregnados en disolvente.

APLICACIN DEL REVELADOR.

Aplicar el revelador y dejarlo actuar.

El revelado es la operacin que hace visible al ojo humano la posicin del defecto. El revelador

es bsicamente un producto en polvo de compuestos qumicos blancos, inertes y con una

granulometra tal que dispone de un gran poder de absorcin. Una vez aplicado el revelador,

hay que esperar un tiempo para que absorba el penetrante, este tiempo oscila entre 5 y 15

minutos.

Durante la preparacin de las piezas para la inspeccin es necesario secarlas despus de la

aplicacin del revelador hmedo o eliminar el remanente antes del uso del polvo revelador

seco.

INSPECCIN FINAL DE LA PIEZA.

Una vez transcurrido el tiempo de revelado, se procede a la inspeccin de los posibles defectos

de las piezas procesadas.

El tiempo de revelado depende del tipo de penetracin, del revelador y del defecto, pero deber

permitirse tiempo suficiente para que se formen las indicaciones. La inspeccin se realiza antes

de que el penetrante comience a exudar sobre el revelador hasta el punto de ocasionar la

perdida de definicin.

El proceso de inspeccin se compone de tres etapas.

1. Inspeccin.

2. Interpretacin.

Una regla prctica es que el tiempo de revelado nunca debe ser menor a siete minutos.

1. Indicaciones relevantes. Son las causadas por discontinuidades que estn generalmente

presentes en el diseo.

2. Indicaciones falsas. Son el resultado de alguna forma de contaminacin con penetrantes,

estas indicaciones no pueden referirse a ningn tipo de discontinuidad.

LIMPIEZA FINAL.

Se debe llevar a cabo en razn de los productos usados en el ensayo.

Tiempo de Penetracin

Material Proceso Tipo de

discontinuidad

Tipo I Y II

Proceso A

Tipo I Y II

Proceso B

Tipo I Y II

Proceso C

Aluminio

Fundicin

Extrusin y forja

Soldadura

Todos

Todos

Porosidades

Traslapes

Falta de fusin

Porosidades

Grietas

Grietas de fatiga

5 a 10 min

NR

30

30

30

NR

5 min

10

5

5

10

30

3 min

7

3

3

5

5

Magnesio

Fundicin

Extrusin y forja

Soldadura

Todos

Porosidades

Traslapes

Falta de fusin

Porosidades

Grietas

Grietas de fatiga

15

NR

30

30

30

NR

5

10

10

10

10

30

3

7

5

5

5

7

Acero

Fundicin

Extrusin y forja

Soldadura

Todos

Todos

Porosidades

Traslapes

Falta de fusin

Porosidades

Grietas

Grietas de fatiga

30

NR

60

60

30

NR

10

10

10

10

10

30

5

7

7

7

7

10

Latn y bronce

Fundicin

Extrusin y forja

Recubrimientos

Todos

Porosidades

Traslapes

Falta de fusin

Porosidades

Grietas

10

NR

15

15

30

5

10

10

10

10

3

7

3

3

3

Plsticos Todos Grietas 5 a 30 5 5

Vidrio Todos Grietas 5 a 30 5 5

Herramienta

con punta de

carburo

Falta de fusin

Porosidades

Grietas

30

30

30

5

5

20

3

3

5

Titanio

y aleaciones a

altas

temperaturas

Todos NR 20 a 30 15

Todos

metales

Todos Esfuerzos o

Granulacin

Interna

NR 240 240

NR = no recomendable

Diagrama general de la aplicacin de lquidos penetrantes

S-ar putea să vă placă și

- Riesgo ElectricoDocument18 paginiRiesgo ElectricoYorlin Cardenas JaramilloÎncă nu există evaluări

- MedidoresDocument1 paginăMedidoresLuis Enrique Vargas AyalaÎncă nu există evaluări

- FimosisDocument1 paginăFimosisLuis Enrique Vargas AyalaÎncă nu există evaluări

- CA4x2C 091 tcm64-161659Document2 paginiCA4x2C 091 tcm64-161659Luis Enrique Vargas AyalaÎncă nu există evaluări

- Como Hacer Moldes de SiliconaDocument35 paginiComo Hacer Moldes de Siliconad-fbuser-28748565100% (6)

- Medicion MagneticaDocument1 paginăMedicion MagneticaLuis Enrique Vargas AyalaÎncă nu există evaluări

- Instrucciones para MoldesDocument3 paginiInstrucciones para MoldesLuis Enrique Vargas AyalaÎncă nu există evaluări

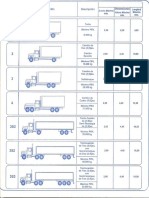

- Medidas CamionesDocument1 paginăMedidas CamionesLuis Enrique Vargas AyalaÎncă nu există evaluări

- Ejercicios Organización IndustrialDocument13 paginiEjercicios Organización IndustrialMiguel Angel CIÎncă nu există evaluări

- Moldes ResinaDocument2 paginiMoldes Resinaneptuno97Încă nu există evaluări

- Capitalism oDocument19 paginiCapitalism oLuis Enrique Vargas AyalaÎncă nu există evaluări

- Diagrama de Recorrido AcotadoDocument1 paginăDiagrama de Recorrido AcotadoLuis Enrique Vargas AyalaÎncă nu există evaluări

- Simulacindesistemas 100602092857 Phpapp02Document11 paginiSimulacindesistemas 100602092857 Phpapp02Familia Fuentes VelardeÎncă nu există evaluări

- Como Hacer Moldes de SiliconaDocument35 paginiComo Hacer Moldes de Siliconad-fbuser-28748565100% (6)

- Propiedades de Sustancias PurasDocument35 paginiPropiedades de Sustancias PurasLuis Enrique Vargas Ayala50% (2)

- Deber ADocument2 paginiDeber ALuis Enrique Vargas AyalaÎncă nu există evaluări

- Inventarios Ejercicios PropuestosDocument1 paginăInventarios Ejercicios PropuestosLuis Enrique Vargas AyalaÎncă nu există evaluări

- EJERCICIOS Analisis de Procesos A EnviarDocument7 paginiEJERCICIOS Analisis de Procesos A EnviarYeny Sandoval75% (8)

- 2 Método GráficoDocument16 pagini2 Método Gráficoapi-373675980% (15)

- Ejercicios LogisticaDocument3 paginiEjercicios LogisticaLuis Enrique Vargas AyalaÎncă nu există evaluări

- Coordenadas CAD-CAMDocument4 paginiCoordenadas CAD-CAMLuis Enrique Vargas AyalaÎncă nu există evaluări

- Deber 1 IoDocument2 paginiDeber 1 IoLuis Enrique Vargas AyalaÎncă nu există evaluări

- IntroducciónDocument1 paginăIntroducciónLuis Enrique Vargas AyalaÎncă nu există evaluări

- Resumen Película La MetaDocument16 paginiResumen Película La Metasac88278079% (14)

- Control inventarios, costos y modelos ABCDocument24 paginiControl inventarios, costos y modelos ABCGus ChavezÎncă nu există evaluări

- Ejercicio 1 de I.O. 2014-11Document2 paginiEjercicio 1 de I.O. 2014-11Luis Enrique Vargas AyalaÎncă nu există evaluări

- Ejercicio 1 ProducciónDocument1 paginăEjercicio 1 ProducciónLuis Enrique Vargas Ayala100% (2)

- Sistemas Neumticos e Hidrulicos - 3-4 - Tratamiento Del Aire Comprimido PDFDocument15 paginiSistemas Neumticos e Hidrulicos - 3-4 - Tratamiento Del Aire Comprimido PDFLuis Enrique Vargas AyalaÎncă nu există evaluări

- Tratamentul Total Al CanceruluiDocument71 paginiTratamentul Total Al CanceruluiAntal98% (98)

- S10-03-Traccion-Teoria V2Document80 paginiS10-03-Traccion-Teoria V2Samanta Del Valle Labrador JaimesÎncă nu există evaluări

- Fisica 3 - Inf 1Document6 paginiFisica 3 - Inf 1Lourdes AquinoÎncă nu există evaluări

- Tambores de CablesDocument8 paginiTambores de CablesbetochalÎncă nu există evaluări

- Seguridad en alturas: Guía para trabajo seguro en postesDocument71 paginiSeguridad en alturas: Guía para trabajo seguro en postesNilson Machuca Perez81% (16)

- Ejercicios Resistencia de MaterialesDocument5 paginiEjercicios Resistencia de MaterialesTHE GaonaÎncă nu există evaluări

- Siderperu Metrado de Fierro Corrugado para ColumnasDocument55 paginiSiderperu Metrado de Fierro Corrugado para ColumnasJuan Carlos Jara MÎncă nu există evaluări

- Análisis del borde libre en estructuras laminares mediante la teoría de la membrana y las cubiertas de Félix CandelaDocument26 paginiAnálisis del borde libre en estructuras laminares mediante la teoría de la membrana y las cubiertas de Félix CandelaJuve RocafoleÎncă nu există evaluări

- Trabajo Sobre Ensayo de TensiónDocument3 paginiTrabajo Sobre Ensayo de TensiónJUAN DAVID BORRERO FIERROÎncă nu există evaluări

- Biomecánica y HuesoDocument1 paginăBiomecánica y Huesofrancisco vieraÎncă nu există evaluări

- 2.1-Ficha AceroDocument10 pagini2.1-Ficha AceroJavier R. Mamani Caljaro100% (1)

- Dosificacion Hormigones Utn DefinitivoDocument18 paginiDosificacion Hormigones Utn DefinitivoBruno Matias FloresÎncă nu există evaluări

- Informe Prueba de TracciónDocument11 paginiInforme Prueba de TracciónRaquel Lozada ZarateÎncă nu există evaluări

- Propiedades Mecánicas de Los MaterialesDocument15 paginiPropiedades Mecánicas de Los Materialesboj080040% (1)

- Clase 6 de Biofisica ElasticidadDocument19 paginiClase 6 de Biofisica ElasticidadFelipe Alejandro Rincón MéndezÎncă nu există evaluări

- Informe TracciónDocument7 paginiInforme TracciónFabian KmiloÎncă nu există evaluări

- Selección y designación de materiales industrialesDocument24 paginiSelección y designación de materiales industrialescalimovÎncă nu există evaluări

- MENSULAS CORTAS (Modo de AdDocument35 paginiMENSULAS CORTAS (Modo de AdJUAN PABLO FUENTESÎncă nu există evaluări

- Madera construcción propiedadesDocument42 paginiMadera construcción propiedadesLamlaya Denni IríasÎncă nu există evaluări

- Anexo IV - Asphalt InstituteDocument9 paginiAnexo IV - Asphalt InstituteJorge GalarzaÎncă nu există evaluări

- Razón de Poisson y diagramas de esfuerzo deformaciónDocument4 paginiRazón de Poisson y diagramas de esfuerzo deformaciónIvan MaicoÎncă nu există evaluări

- PLEGADURASDocument48 paginiPLEGADURASragsrgsrg100% (1)

- Especificación técnica poste hormigónDocument20 paginiEspecificación técnica poste hormigóntadinos1Încă nu există evaluări

- Concreto TeoriaDocument23 paginiConcreto TeoriaEsteban duarteÎncă nu există evaluări

- Cuestionario Resistencia de Materiales 1Document3 paginiCuestionario Resistencia de Materiales 1raulÎncă nu există evaluări

- Detalle Diseño Sísmico ACI 2005Document219 paginiDetalle Diseño Sísmico ACI 2005narbasta100% (1)

- 2 Analisis Formulacion CortanteDocument34 pagini2 Analisis Formulacion Cortantejosep lairón hernandisÎncă nu există evaluări

- Elemetos Finitos - LosasDocument25 paginiElemetos Finitos - LosasjfchavezrÎncă nu există evaluări

- E.060 Concreto Armado PDFDocument12 paginiE.060 Concreto Armado PDFCliwion OlorteguiÎncă nu există evaluări