Documente Academic

Documente Profesional

Documente Cultură

Marco Teorico

Încărcat de

Wilmer Gallardo GonzalesTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Marco Teorico

Încărcat de

Wilmer Gallardo GonzalesDrepturi de autor:

Formate disponibile

MARCO TEORICO

PERFORACIN

La perforacin de las rocas dentro del campo de las voladuras es la primera operacin que se realiza y tiene como

finalidad abrir unos huecos, con la distribucin y geometra adecuada dentro de los macizos, donde alojar a las cargas de

explosivo y sus accesorios iniciadores.

A pesar de la enorme variedad de sistemas posibles de penetracin de la roca, en minera y obra pblica la perforacin

se realiza actualmente, de una forma casi general, utilizando la energa mecnica.

Dentro de la amplia variedad de los trabajos de excavacin con explosivos, se han desarrollado un gran nmero de

mquinas que dan lugar a dos procedimientos de perforacin:

Peroracin manual. Se lleva a cabo con equipos ligeros manejados a mano por los perforistas. Se utiliza en

trabajos de pequea envergadura donde por las dimensiones no es posible utilizar otras mquinas o no est

justificado econmicamente su empleo.

Perforacin mecanizada. Los equipos de perforacin van montados sobre unas estructuras, de tipo mecano,

con las que el operador consigue controlar todos los parmetros de la perforacin desdeunas posiciones

cmodas. Estas estructuras o chasis pueden ir montadas sobre neumticos u orugas y ser automotrices o

remolcables.

Por otro lado, los tipos de trabajo, tanto en obras de superficie como subterrneas, pueden clasificarse en los siguientes

grupos:

Perforacin de banqueo. Es el mejor mtodo para la voladura de rocas y a que se dispone de un frente Iibre

para la salida y proyeccin del material y permite una sistematizacin de las labores.

Se utiliza tanto en proyectos de cielo abierto e interior con barrenos verticales, generalmente, y tambin

horizontales, en algunos casos poco frecuentes.

Perforacin de avance de galeras y tneles. Se necesita abrir un hueco inicial o cuele hacia el que sale el resto

de la roca fragmentada por las dems cargas. La perforacin de los barrenos se puede llevar a cabo

manualmente, pero la tendencia es hacia la mecanizacin total con el empleo de jumbos de uno o varios

brazos.

Perforacin de produccin. Este trmino se utiliza en las explotaciones mineras, fundamentalmente

subterrneas, para aquellas labores de extraccin del mineral. Los equipos y los mtodos varan segn los

sistemas de explotacin, siendo un factor comn el reducido espacio disponible en las galeras para efectuar

los barrenos.

Perforacin de chimeneas. En muchos proyectos subterrneos de minera y obra pblica es preciso abrir

chimeneas. Aunque existe una tendencia hacia la aplicacin del mtodo Raise Boring, an hoy se utiliza el

mtodo de barrenos largos y otros sistemas especiales de perforacin combinados con las voladuras.

Perforacin de rocas con recubrimiento. La perforacin de macizos rocosos sobre los que yacen lechos de

materiales sin consolidar obligan a utilizar mtodos especiales de perforacin con entubado.

Tambin se emplean en los trabajos de perforacin y voladuras submarinas.

Sostenimiento de rocas. En muchas obras subterrneas y algunas a cielo abierto es necesario realizar el

sostenimiento de las rocas mediante el bulonado o cementado de cables, siendo la perforacin la fase previa

en tales trabajos.

PROPIEDADES DE LAS ROCAS QUE AFECTAN A LA PERFORACIN

Las principales propiedades fsicas de las rocas que influyen en los mecanismos de penetracin y consecuentemente en

la eleccin del mtodo de perforacin son:

Dureza.

Resistencia.

Elasticidad.

Plasticidad.

Abrasividad.

Textura.

Estructura.

Caractersticas de rotura.

PERFORACION MECANICA

I. PERFORACION ROTOPERCUTIVA

El principio de perforacin de estos equipos se basa en el impacto de una pieza de acero (pistn) que golpea a un til

que a su vez transmite la energa al fondo del barreno por medio de un elemento final (boca).

La perforacin a rotopercusin se basa en la combinacin de las siguientes acciones:

Percusin. Los impactos producidos por el golpeo del pistn originan unas ondas de choque que se transmiten

a la boca a travs del varillaje (en el martillo en cabeza) o directamente sobre ella (en el martillo en fondo).

Rotacin. Con este movimiento se hace girar la boca para que los impactos se produzcan sobre la roca en

distintas posiciones.

Empuje. Para mantener en contacto el til de perforacin con la roca se ejerce un empuje sobre la sarta de

perforacin.

Barrido. El fluido de barrido permite extraer el detrito del fondo del barreno.

Los equipos rotopercutivos se clasifican en dos grandes grupos, segn donde se encuentre colocado el martillo:

1. MARTILLO EN CABEZA.

En estas perforadoras dos de las acciones bsicas, rotacin y percusin, se producen fuera del barreno, transmitindose

a travs de una espiga y del varillaje hasta la boca de perforacin.

Los martillos pueden ser de accionamiento neumtico o hidrulico.

a. Perforadoras neumticas

Un martillo accionado por aire comprimido consta bsicamente de:

Un cilindro cerrado con una tapa delantera que dispone de una abertura axial donde va colocado el elemento

porta barrenas, as como un dispositivo retenedor de las varillas de perforacin.

El pistn que con su movimiento alternativo golpea el vstago o culata a travs de la cual se transmite la onda

de choque a la varilla.

La vlvula que regula el paso de aire comprimido en volumen fijado y de forma alternativa a la parte anterior y

posterior del pistn.

Un mecanismo de rotacin, bien de barra estriada o de rotacin independiente.

El sistema de barrido que consiste en un tubo que permite el paso del aire hasta el interior del varillaje.

b. Perforadoras hidrulicas

Una perforadora hidrulica consta bsicamente de los mismos elementos constructivos que una neumtica.

La diferencia ms importante entre ambos sistemas estriba en que en lugar de utilizar aire comprimido,

generado por un compresor accionado por un motor diesel o elctrico, para el gobierno del motor de rotacin

y para producir el movimiento alternativo del pistn, un motor acta sobre un grupo de bombas que

suministran un caudal de aceite que acciona aquellos componentes.

2. MARTILLO EN FONDO.

La percusin se realiza directamente sobre la boca tle perforacin, mientras que la rotacin se efecta en el

exterior del barreno. El accionamiento del pistn se lleva a cabo neumticamente, mientras que la rotacin puede

ser neumtica o hidrulica.

En la actualidad, en obras de superficie este mtodo de perforacin est indicado para rocas duras y dimetros

superiores a los 150 mm, en competencia con la rotacin, debido al fuerte desarrollo de los equipos hidrulicos con

martillo en cabeza.

El funcionamiento de un martillo en fondo se basa en que el pistn golpea directamente a la boca de perforacin. El

fluido de accionamiento es aire comprimido que se suministra a travs de un tubo que constituye el soporte y hace girar

al martillo. La rotacin es efectuada por un simple motor neumtico o hidrulico montado en el carro situado en

superficie, lo mismo que el sistema de avance.

La limpieza del detrito se efecta por el escape del aire del martillo a travs de los orificios de la boca.

En los martillos en fondo, generalmente, la frecuencia de golpeo oscila entre 600 y 1.600 golpes por minuto.

DIAMETROS DE PERFORACIN

Segn los campos de aplicacin de estas perforadoras, cielo abierto o subterrneo, las gamas de dimetro ms comunes

son:

VENTAJAS DE LA PERFORACION ROTOPERCUTIVA

Las ventajas principales, que presenta la perforacin rotopercutiva, son

Es aplicable a todos los tipos de roca, desde blandas a duras.

La gama de dimetros de perforacin es amplia.

Los equipos son verstiles, pues se adaptan bien a diferentes trabajos y tienen una gran movilidad.

Necesitan un solo hombre para su manejo y operacin.

El mantenimiento es fcil y rpido.

El precio de adquisicin no es elevado.

II. PERFORACION ROTATIVA

1. PERFORACIN ROTATIVA CON TRICONOS

Son equipos de gran capacidad, capaces de alcanzar elevadas velocidades de penetracin, utilizando las bocas

denominadas triconos, las cuales aplican aire comprimido como fluido de evacuacin de los detritus formados durante

la perforacin.

Este mtodo de perforacin es muy verstil, ya que abarca una amplia gama de rocas, desde las muy blandas, donde

comenz su aplicacin, hasta las muy duras.

Las perforadoras rotativas estn constituidas esencialmente por una fuente de energa, una batera de barras o tubos,

individuales o conectadas en serie, que transmiten el peso, la rotacin y el aire de barrido a una boca con dientes de

acero o insertos de carburo de tungsteno que acta sobre la roca.

MONTAJE Y SISTEMAS DE PROPULSION

Hay dos sistemas de montaje para las perforadoras rotativas: sobre orugas o sobre neumticos. Los factores que

influyen en la eleccin de un tipo u otro son las condiciones del terreno y el grado de movilidad requerido.

Si la superficie de trabajo presenta fuertes pendientes, desniveles o baja capacidad portante, el montaje sobre orugas es

el ms indicado, ya que proporciona la mxima estabilidad, maniobrabilidad y flotabilidad.

Un eje rgido situado en la parte trasera de la mquina y un eje pivotante permite al equipo oscilar y mantener las

orugas en contacto con el terreno constantemente.

TRICONOS

Aunque la aparicin de los triconos como herramienta de perforacin se remonta al ao 1910, puede decirse que hasta

el desarrollo de los equipos rotativos en la dcada de los 60 no se logr un perfeccionamiento en el diseo y fabricacin

de este tipo de bocas que hiciera su utilizacin masiva en minera.

En un principio, slo eran aplicables en formaciones rocosas blandas o de poca resistencia, pero, en la actualidad, estos

tiles han permitido a la perforacin rotativa competir con otros mtodos empleados en rocas duras.

El trabajo de un tricono se basa en la combinacin de dos acciones:

Indentacin:

Los dientes o insertos del tricono penetran en la roca debido al empuje sobre la boca. Este mecanismo

equivale a la trituracin de la roca.

Corte:

Los fragmentos de roca se forman debido al movimiento lateral de desgarre de los conos al girar sobre el

fondo del barreno.

La accin de corte slo se produce, como tal, en rocas blandas, ya que en realidad es una compleja

combinacin de trituracin y cizalladura debido al movimiento del tricono.

TIPOS DE TRICONOS

Existen dos tipos de triconos:

De dientes.

De insertos.

Los triconos de dientes tienen la ventaja de su bajo coste, pues valen la quinta parte que uno de insertos.

Sin embargo, las ventajas de los de insertos son:

Mantienen la velocidad de penetracin durante la vida del tricono.

Requieren menos empuje para conseguir una velocidad de penetracin.

Precisan menos par, y as disminuyen las tensiones sobre los motores de rotacin.

Reducen las vibraciones, produciendo menos fatigas en la perforadora y en el varillaje.

Disminuye el desgaste sobre el estabilizador y la barra porque los insertos de carburo mantienen el dimetro

del tricono mejor que los de dientes.

Producen menos prdidas de tiempo por cambio de bocas y menores daos a las roscas.

SELECCION DEL TIPO DE TRICONO

En la seleccin del tipo de tricono influyen fundamentalmente la resistencia a compresin de la roca y su dureza.

Normalmente, los usuarios envan muestras a las compaas fabricantes de triconos para que asesoren sobre el tipo de

boca a utilizar, velocidades de penetracin probables y duracin en metros.

a. Triconos de dientes

Los triconos de dientes se clasifican en tres categoras, segn el tipo de formacin rocosa: blanda, media y dura.

Formaciones blandas

Los triconos para formaciones blandas tienen rodamientas pequeos compatibles con los dientes largos y los pequeos

empujes sobre la boca que son necesarios. Los dientes estn separados y los conos tienen un descentramiento grande

para producir un efecto de desgarre elevado.

Formaciones medias

Los triconos para estas formaciones tienen cojinetes de tamao medio, de acuerdo a los empujes necesarios y el tamao

de los dientes. La longitud de los dientes, espacia miento y descentramiento son menores que en los triconos de

formaciones blandas

Formaciones duras

Los triconos de formaciones duras tienen cojinetes grandes, dientes cortos, resistentes y muy prximos unos de otros.

Los conos tienen muy poco descentramiento para aumentar el avance por trituracin, requirindose empujes muy

importantes.

b. Triconos de insertos

Existen cuatro tipos de triconos, que se diferencian en el diseo y tamao de los insertos, en el espaciamiento de los

mismos y en la accin de corte.

2. PERFORACION POR CORTE

La perforacin por corte en los barrenos de produccin se realiza con bocas cuya estructura dispone de elementos de

carburo de tungsteno u otros materiales como los diamantes sintticos policristalinos, que varan en su forma y ngulo,

pudindose distinguir los siguientes tipos:

Bocas bilabiales o de tenedor, en dimetros de 36 a 50 mm.

Bocas trialetas o multialetas, en dimetros de 50 a 115 mm.

Bocas de labios reemplazables, con elementos escariadores y perfil de corte escalonado en dimetros desde

150 mm hasta 400 mm.

EVACUACION DEL DETRITO

El detrito de perforacin se elimina con un fluido de barrido que puede ser aire, en los trabajos a cielo abierto, agua o

aire hmedo en los trabajos de interior.

Las ventajas que reporta el empleo de aire con inyeccin de agua son las siguientes:

Facilita la evacuacin de detritus y aumenta la velocidad de avance.

Refrigera las bocas de perforacin y disminuye los desgastes.

Elimina el polvo, lo cual es importante en terrenos abrasivos.

EXPLOSIVOS

1. PROPIEDADES DE LOS EXPLOSIVOS

Los explosivos convencionales y los agentes explosivos poseen propiedades diferenciadoras que los caracterizan y que

se aprovechan para la correcta seleccin, atendiendo al tipo de voladura que se desea realizar y las condiciones en que

se debe llevar a cabo.

Las propiedades de cada grupo de explosivos permiten adems predecir cules sern los resultados de fragmentacin,

desplazamiento y vibraciones ms probables.

Las caractersticas ms importantes son: potencia y energa desarrollada, velocidad de detonacin, densidad, presin de

detonacin, resistencia al agua y sensibilidad.

a. POTENCIA Y ENERGIA

La potencia es, desde el punto de vista de aplicacin industrial, una de las propiedades ms importantes, ya

que define la energa disponible para producir efectos mecnicos.

b. VELOCIDAD DE DETONACION.

Es la velocidad a la que la onda de detonacin se propaga a travs del explosivo y, por lo tanto, es el parmetro

que define el ritmo de liberacin de energa. Los factores que afectan a la "VD" son: la densidad de la carga, el

dimetro, el confinamiento, la iniciacin y el envejecimiento del explosivo.

c. DENSIDAD.

La densidad de la mayora de los explosivos vara entre 0,8 y 1,6 g/cm3, y al igual que .con la velocidad de

detonacin cuanto mayor es, ms intenso es el efecto rompedor que proporciona.

En los agentes explosivos la densidad puede ser un factor crtico, pues si es muy baja se vuelven sensibles al

cordn detonante que los comienza a iniciar antes de la detonacin del multiplicador o cebo, o de lo contrario,

si es muy alta, pueden hacerse insensibles y no detonar.

La densidad de un explosivo es un factor importante para el clculo de la cantidad de carga necesaria para una

voladura.

d. PRESION DE DETONACION.

La presin de detonacin de un explosivo es funcin de la densidad y del cuadrado de la velocidad de

detonacin.

Los explosivos comerciales tienen una PD que vara entre 500 y 1,500 MPa. Generalmente, en rocas duras y

competentes la fragmentacin se efecta ms fcilmente con explosivos de alta presin de detonacin, debido

a la directa relacin que existe entre esta variable y los mecanismos de rotura de la roca.

e. ESTABILIDAD

Los explosivos deben ser qumicamente estables y no descomponerse en condiciones ambientales normales.

La estabilidad de los explosivos es una de las propiedades que est relacionada con el tiempo mximo de

almacenamiento de dichas sustancias para que stas no se vean mermadas en los efectos desarrollados en las

voladuras.

f. RESISTENCIA AL AGUA

Es la capacidad para resistir una prolongada exposicin al agua si n perder sus caractersticas. Vara de acuerdo

con la composicin del explosivo y generalmente est vinculada a la proporcin de nitroglicerina o aditivos

especiales que contengan, as las gomas, los hidrogeles y las emulsiones son muy resistentes al agua. Las sales

oxidantes, como el nitrato amnico en el ANFO, disminuyen intensamente la resistencia al agua.

g. SENSIBILIDAD

Esta caracterstica engloba varios significados dependiendo del tipo de accin exterior que se produzca sobre

el explosivo.

Accin controlada. La sensibilidad aqu es equivalente a la aptitud a la detonacin por un iniciador.

Accin incontrolada. La sensibilidad es una medida de la facilidad con la que un explosivo puede ser detonado

por calor, friccin, impacto o choque.

EXPLOSIVOS INDUSTRIALES

1. AGENTES EXPLOSIVOS SECO

Este grupo engloba, como ya se ha indicado, todos aquellos explosivos que no son sensibles al detonador y en

cuya composicin no entra el agua. El factor comn es en todos ellos el Nitrato Amnico

a. Nitrato Amnico.

El Nitrato Amnico (NH4NO3) es una sal inorgnica de color blanco cuya temperatura de fusin es 160,6C.

Aisladamente, no es un explosivo, pues slo adquiere tal propiedad cuando se mezcla con una pequea

cantidad de un combustible y reacciona violentamente con l aportando oxgeno.

Aunque el NA puede encontrarse en diversas formas, en la fabricacin de explosivos se emplea aquel que se

obtiene como partculas esfricas o prills porosos, ya que es el que posee mejores caractersticas para

absorber y retener a los combustibles lquidos y es fcilmente manipulable sin que se produzcan

apelmazamientas y adherencias.

b. Anfo.

Cualquier sustancia combustible puede usarse con el NA para producir un agente explosivo, pero por lo

general se utilizan combustibles lquidos ya que se consiguen mezclas ms ntimas y homogneas con el NA. El

producto que ms se utiliza es el gas-oil, que frente a otros lquidos como la gasolina, el keroseno, etc.,

presenta la ventaja de no tener un punto de volatilidad tan bajo y, por consiguiente, menor riesgo de

explosiones de vapor.

Los aceites usados se han aprovechado tambin como combustible, pero tienen los inconvenientes de reducir

la sensibilidad a la iniciacin y propagacin la velocidad de detonacin y el rendimiento energtico.

El contenido de combustible juega un papel importantsimo sobre las diferentes propiedades del ANFO. La

reaccin de descomposicin del sistema equilibrado en oxgeno es:

Produciendo unas 920 kcal/kg, que puede ser inferior en los productos comerciales segn el contenido en

materias inertes, y un volumen de gases de 970 L. La mezcla estequiometria corresponde a un 95,3% de NA y

un 5,7% de gas-oil, que equivalen a 3,7 litros de ste ltimo por cada 50 kg de NA.

c. Alanfo.

Como la densidad del ANFO es baja, la energa que resulta por unidad de longitud de columna es pequea.

Para elevar esa energa se aade a ese agente explosivo productos como el Aluminio con unos buenos

resultados tcnicos y econmicos, sobre todo cuando las rocas son masivas y los costes de perforacin altos.

2. HIDROGELES.

Los hidrogeles son agentes explosivos constituidos por soluciones acuosas saturadas de NA, a menudo con

otros oxidantes como el nitrato de sodio y/o el de calcio, en las que se encuentran dispersos los combustibles,

sensibilizantes, agentes espesantes y gelatinizantes que evitan la segregacin de los productos slidos.

3. EMULSIONES.

Este grupo de explosivos, que es el de ms reciente aparicin en el mercado, mantiene las propiedades de los

hidrogeles ya citados, pero a su vez mejora dos caractersticas fundamentales como son la potencia y la

resistencia al agua.

Desde un punto de vista qumico, una emulsin es un sistema bifsico en forma de una dispersin estable de

un lquido inmiscible en otro.

Las emulsiones explosivas son del tipo denominado "agua en aceite en las que la fase acuosa est compuesta

por sales inorgnicas oxidantes disueltas en aguay la fase aceitosa por un combustible lquido inmiscible con el

agua del tipo hidrocarbonado.

4. ANFO PESADO.

El ANFO Pesado, que es una mezcla de emulsin base con ANFO, abre una nueva perspectiva en el campo de los

explosivos. El ANFO presenta unos huecos intersticiales que pueden ser ocupados por un explosivo lquido como la

emulsin que acta como una matriz energtica.

Aunque las propiedades de este explosivo dependen de los porcentajes de mezcla, las ventajas principales que

presenta son:

Mayor energa.

Mejores caractersticas de sensibilidad.

Gran resistencia al agua.

Posibilidad de efectuar cargas con variacin de energa a lo largo del barreno.

5. EXPLOSIVOS GELATINOSOS

Alfred Nobel en 1875 descubri que una gran cantidad de nitroglicerina (NG) poda disolverse y quedar

retenida en nitrocelulosa (NC), obtenindose un producto con consistencia plstica de fcil uso y manipulacin

en aquella poca. Esa gelatina explosiva formada por el 92% de NG y el 8% de NC tena un balance de oxgeno

nulo y desarrollaba una energa incluso superior que la NG pura.

Posteriormente, con intencin de reducir la potencia de esa mezcla explosiva se aadieron sustancias

oxidantes y combustibles, en las proporciones adecuadas para mantener el balance de oxgeno, de manera

que adems de reducir considerablemente el coste de fabricacin se conservaba la consistencia gelatinosa.

As, el porcentaje de NC-NG de las gelatinas explosivas actuales oscila entre el 30 y el 35%, y el resto

corresponde a los oxidantes como el nitrato amnico, a los combustibles y a otros productos especiales que

sirven para corregir la higroscopicidad de los nitratos. A pesar de la pequea cantidad de NG, las potencias

resultantes no son tan bajas como pareceran a simple vista, pues se alcanzan niveles prximos al 80% de la

goma pura.

ACCESORIOS DE VOLADURA

a. Mecha para minas

Consiste en un cordn compuesto por un ncleo de plvora negra, con tiempo de combustin

conocido, cubierto por una serie de tejidos y una capa de plstico.

Mecha plstica: para ambientes secos.

Mecha Plastec: para ambientes hmedos.

Tiempo de combustin: 140 seg/metro.

b. Detonador a mecha

Consiste en una cpsula de aluminio que contiene una carga explosiva, compuesta por una carga

primaria, una secundaria y un mixto de ignicin.

Los detonadores pueden ser usados para detonar cordones detonantes y/o explosivos sensibles.

c. Detonador elctrico

Es un sistema de iniciacin elctrico capaz de convertir un impulso elctrico en una detonacin en un

tiempo determinado. Consta de cuatro partes fundamentales:

Una cpsula de aluminio o cobre.

Una carga explosiva compuesta por un explosivo primario y uno secundario.

Un elemento de retardo con un tiempo de combustin especificado.

Un elemento inflamador elctrico- pirotcnico.

d. Cordn detonante

Es un cordn formado por un ncleo central de explosivo recubierto por una serie de fibras sintticas

y una cubierta exterior de plstico, que conforman en conjunto un cordn flexible, resistente a la

traccin e impermeable.

Su funcin es transmitir una onda de choque desde un punto a otro.

ASPECTOS TERICOS DE DISEO DE MALLA DE PERFORACIN

VARIABLES CONTROLABLES DE LAS VOLADURAS

1. INTRODUCCIN

En el clculo y diseo de las voladuras las variables que son controlables se clasifican en los siguientes grupos:

a. geomtricos (dimetro, longitud de carga, burden, espaciamiento, etc.).

b. Qumico-Fsicas o del explosivo (tipos de explosivo, potencia, energa, sistemas de cebado, etc.)

c. de tiempo (tiempos de retardo y secuencia de iniciacin)

para lograr una mejor compresin y normalizar la simbologa utilizada, en la figura se representa una voladura en banco

donde se ilustran las diferentes variables de diseo y las expresiones ms frecuentes en el argot de los trabajos de

arranque con explosivos.

A continuacin, se expone la influencia sobre los resultados de las voladuras de cada una de las variables indicadas y las

tendencias actuales seguida en su eleccin.

1. DIAMETRO DE LOS BARRENOS

El dimetro de perforacin idneo para un trabajo dado depende de los siguientes factores:

- Caractersticas del macizo rocoso que se desea volar.

- Grado de fragmentacin requerido.

- Altura de banco y configuracin de las cargas

- Economa del proceso de perforacin y voladura.

- Dimensiones del equipo de carga.

Cuando el dimetro de los barrenos D es pequeo, los costes de perforacin, cebado e iniciacin sern altos,

y en las operaciones de carga, recatado y conexin se invertir mucho tiempo y mano de obra. Si D es muy

pequeo la nica ventaja que se representa es la mejor distribucin del explosivo y por lo tanto un sumo

especifico de ste menor.

Cuando los dimetros son grandes, y por consiguiente lo son los esquemas de perforacin, la granulometra

que se obtendr en las voladuras podr llegar a ser inaceptable si la familia de diaclasas y discontinuidades

presentan un espaciamiento amplio y conforman bloques in situ

En tales casos se recomienda que el espaciamiento entre barrenos sea menor que la separacin media entre

fracturas. Tambin debe procederse de igual manera si el rea a volar est constituida por una matriz elasto-

plstica que engloba bloques de roca sana que difcilmente puedan fragmentarse si no se intersectan con

barrenos en una malla cerrada.

El aumento de D va acompaado de las siguientes ventajas:

- Elevacin de la velocidad de detonacin de los explosivos, por lo que se producir la detonacin

en un rgimen ms estable y menos afectado por las condiciones externas.

- Disminucin del coste global de perforacin y voladura.

- Posibilidad de mecanizacin de la carga de explosivo.

- Mayor rendimiento de la excavadora como consecuencia de la reduccin de zonas de baja

productividad.

En cuanto a la fragmentacin, si se desea que permanezca constante y se aumenta D, ser preciso

elevar el consumo especfico de explosivo pues las cargas estn peor distribuidas en el macizo rocoso.

La longitud de retacado T aumenta con el dimetro de perforacin, pudiendo llegar a constituir la parte

alta del barreno una fuente potencial de formacin de bloques.

En rocas masivas, cuando la longitud de carga I y el dimetro D presentan ratios I/D<60, un

incremento de este ltimo parmetro tiende a aumentar la fragmentacin. Esto se replica por el efecto

de rotura de los extremos de las caras cilndricas poco alargadas. Conforme I/D tiende hacia 60, la

importancia de las regiones hemisfricas crece.

Cuando I/D>60, un incremento de D obliga a elevar el consumo especifico si se requiere mantener la

fragmentacin.

En las voladuras a cielo abierto los dimetros cubren un amplio rango desde los 50 mm hasta los 380 mm.

2. ALTURA DE BANCO

La rigidez del paralelepido de roca situada delante de los barrenos tiene una gran influencia sobre los

resultados de las voladuras. Cuando la relacin H/B es grande, el desplazamiento y deformacin dela roca es

fcil, particularmente en el centro de banco. Ahs (1997) seala que la relacin optima es H/B>=3.

Si H/B=1, se obtendr una fragmentacin gruesa con problemas de sobreexcavacin y repis. Con H/B=2

se aminoran estos efectos, eliminndose en su totalidad con H/B>=3.

La condicin H/B>=3 se cumple generalmente en canteras y en explotaciones de descubierta de carbn,

pero no en minera metlica puesto que la altura de banco viene impuesta por:

- El alcance de la maquinaria de carga, y

- La dilucin del mineral.

Cuando H es pequea cualquier variacin del burden B o el espaciamiento S tiene una gran influencia en los

resultados de las voladuras. Cuando H aumenta, mantenindose B constante, el espaciamiento puede

incrementarse sin verse afectada la fragmentacin hasta un valor mximo.

Si las alturas de banco son muy grandes, pueden presentarse problemas de desviacin de los barrenos que

afectarn no slo a la fragmentacin de la roca, sino incluso aumentarn el riesgo de generar fuertes

vibraciones, proyecciones, y sobreexcavaciones, pues la malla de perforacin B*S no se mantendr constante

en las diferentes cotas del barreno.

3. INCLINACION DE LOS BARRENOS

En las voladuras en banco la perforacin inclinada presenta numerosas ventajas, pero tambin algunos

inconvenientes que debern ponderarse en cada caso particular. Habitualmente, con equipos de perforacin

rotopercutivos los barrenos son inclinados, pero en las grandes rotativas la tendencia parece dirigirse hacia los

barrenos verticales.

Las ventajas que presenta la perforacin inclinada son:

- Mejor fragmentacin, desplazamiento y esponjamiento de la pila de material, ya que mantiene

ms uniforme el valor del burden B a lo largo del barreno y aumenta el Angulo de la trayectoria

de proyeccin.

- Menores problemas de descabezamiento de barrenos, disminuyendo as los cortes y fallos en

las voladuras.

- Taludes ms sanos y seguros en los nuevos bancos creados.

- Mayor rendimiento de las palas cargadoras de ruedas a la menor altura y mayor esponjamiento

de la pila.

- Menor sobreperforacin y mejor aprovechamiento de la energa del explosivo con la

consiguiente disminucin del nivel de vibraciones producido.

- Menor consumo especifico de explosivo al reflejarse de forma ms eficiente la onda de choque

en el pie del banco y posibilidad de aumentar la dimensin del burden con menor riesgo de

aparicin de repis.

- En explotaciones de carbn, no se produce una sobretrituracin de ste durante la voladura de

estril.

- Mayor rendimiento de la perforacin por unidad volumtrica arrancada.

Por el contrario, los inconvenientes son:

- Mayor desviacin de los barrenos cuando stos son largos.

- Aumenta la longitud de perforacin.

- Dificulta el posicionamiento de las perforadoras y las operaciones embollique.

- Exige una supervisin cuidadosa que repercute en los tiempos improductivos.

- Disminuye el empuje disponible en las perforadoras, por lo que en rocas duras la velocidad de

penetracin se ve limitada en proporcin directa al ngulo de inclinacin del mstil.

- Menor disponibilidad mecnica de la mquina de perforacin, debido a los mayores esfuerzos

de fatiga en el mstil y desgastes en el sistema de traslacin.

- Con excavadoras de cables la reduccin de la altura de la pila repercute negativamente en el

rendimiento de carga.

- Empeoramiento del barrido de los dentritus, debido a las fuerzas de rozamiento que hacen

necesario un aumento del caudal de aire.

- Problemas de carga de explosivo, especialmente en barrenos con agua.

4. RETACADO

El retacado es la longitud del barreno que en la parte superior se rellena con un material inerte y tiene la

misin de confinar y retener los gases producidos en la explosin para permitir que se desarrolle por completo

el proceso de fragmentacin de la roca. Si el retacado es insuficiente se producir un escape prematuro de los

gases a la atmsfera, generndose problemas de onda area y riesgo de proyecciones. Por el contrario, con un

retacado excesivo se obtendr gran cantidad de bloques procedentes de la parte alta del banco, poco

esponjamiento de la pila de material y un nivel de vibracin elevado.

En la determinacin del retacado, se deben tener en cuenta:

- El tipo y tamao del material utilizado, y

- La longitud de la columna de retacado.

Normalmente, el material que se emplea es el detrito de perforacin, debido a si disponibilidad junto a la

bocas del barreno. Sin embargo, recientes estudios han demostrado que el material granular anguloso, como

la piedra procedente del machaqueo, es ms efectivo y que la resistencia a la eyeccin de la columna de

retacado aumenta con la disminucin del contenido de humedad.

El retacado ms eficaz se alcanza para tamaos de partcula entre 1/17 D y 1/25 D .

Las investigaciones realizadas por Otuonye indican que utilizando un material de retacado con un dimetro

1/25 D procedente de trituracin, puede reducirse a la longitud de retacado hasta un 41%.

En la prctica, las longitudes ptimas del retacado aumentan conforme disminuyen la competencia y calidad

de la roca, variando entre 20D y 60D. Siempre que sea posible debe mantenerse una longitud de retacado

superior a 25D para evitar los problemas de onda area, proyecciones, cortes y sobreperforaciones.

En voladuras mltiples, debe prestarse especial cuidado en el retacado de los barreno de la primera fila, sobre

todo cuando el frente se encuentra con irregularidades que hacen que desde la cabeza al pie de banco la

dimensin del burden vare ampliamente.

Cuando el cebado se realiza de cabeza hay que tener en cuenta el efecto negativo del cordn detonante sobre

el material de retacado, ya que lo comprime lateralmente creando una va de escape prematuro de los gases

de explosin a la atmsfera.

5. SOBREPERFORACION

La sobreperforacin J es la longitud de barreno por debajo del nivel del piso que se necesita para romper la

roca a la altura del banco y lograr una fragmentacin y desplazamiento adecuado que permita al equipo de

carga alcanzar la cota de excavacin prevista.

Si la sobreperforacin es pequea no se producir el corte en la rasante proyectada, resultando la aparicin de

repis con un considerable aumento de los costes de carga.

Pero, si la sobreperforacin es excesiva se producir:

- Un aumento de los costes de perforacin y voladura.

- Un incremento del nivel de vibraciones.

- Una fragmentacin excesiva en la parte alta del banco inferior, que provocar problemas en la

perforacin del mismo y afectar en las zonas finales de corta a la estabilidad de los taludes.

- Un aumento del riesgo de descabezamiento y sobreexcavacin al acentuarse la componente

vertical de desplazamiento de la roca.

La rotura en el fondo del barreno se produce en forma de conos invertidos cuyos ngulos con la horizontal

dependen de la estructura del macizo y de las tensiones residuales. Normalmente, varan entre 10 y 30.

El valor de la sobreperforacin para que se produzca la interseccin de las superficies cnicas al nivel de banco

vale normalmente J=0.3B, pues se cumple que S=1 a 1.4B y adems J= tan x (S/2), tomando los valores

indicados.

Para disminuir la sobreperforacin es recomendable la utilizacin de explosivos que proporciones una elevada

concentracin de energa por unidad de longitud en la parte inferior de la carga y perforar barrenos inclinados.

En explotaciones de capas horizontales de carbn, para eliminar el efecto de trituracin de los extremos de las

cargas, la sobreperforacin toma valores negativos, ya que se efecta un relleno en el fondo del barreno

aproximada a 4D.

6. BURDEN Y ESPACIAMIENTO

El burden B es la distancia mnima desde el eje del barreno al frente libre y el espaciamiento S es la distancia

entre los barrenos de una misma fila. Estas variables dependen bsicamente del dimetro de perforacin, de

las propiedades de las rocas y de los explosivos, de la altura de banco y del grado de fragmentacin y

desplazamiento del material deseado.

Se han propuesto numerosas frmulas de clculo del burden que tienen en cuenta uno o varios de los

parmetros indicados, pero todas proporcionan valores que sitan en el rango de 25 a 40D, dependiendo

fundamentalmente de las propiedades del macizo.

En lo relativo al burden B, es muy importante asegurarse de que su dimensin es la adecuada. valore mayores

o menores con respecto al terico previsto pueden darse en las siguientes situaciones:

- Error de posicionamiento o replanteo del barreno.

- Falta de paralelismo entre el barreno durante la perforacin

- Irregularidades en el frente del talud.

Si el burden es excesivo los gases de la explosin encuentra muchas resistencia para agrietar y desplazar la

roca, y parte de la energa se trasforma en energa ssmica aumentando la intensidad de las vibraciones. Este

fenmeno tiene su manifestacin ms clara en las voladuras de precorte donde el confinamiento es total y se

registran niveles de vibracin hasta cinco veces superiores a los de una voladura en banco.

Si la dimensin del burden es reducida los gases se escapan y expanden a una velocidad muy alta hacia el

frente libre, impulsando a los fragmentos de roca, proyectndolos de forma incontrolada, y provocando

adems un aumento en la sobrepresin area y el ruido.

En cuanto al espaciamiento S, su valor se calcula en funcin de la piedra, del tiempo de retardo entre barrenos

y de la secuencia de encendido. Espaciamientos muy pequeos producen entre las cargas un exceso de

trituracin y roturas superficiales en crter, bloques de gran tamao por delante de la fila de barrenos y

problemas de repis.

Dimensiones excesiva de la separacin entre barrenos dan lugar a una fracturacin inadecuada entre cargas,

acompaada por problemas de repis y un frente muy irregular con resaltes de roca en la nueva cara de

banco.

7. ESQUEMAS DE PERFORACION

En las voladuras en banco, habitualmente, los esquemas utilizados son cuadrados o rectangulares, debido a la

facilidad de replanteo de los puntos de embollique. No obstante, los esquemas ms efectivos son los

denominados al tresbolillo y entre ellos el mejor es el que forma tringulos equilteros, ya que es el que

proporciona la mejor distribucin de la energa del explosivo en la roca y permite obtener una mayor

flexibilidad en el diseo de la secuencia de encendido y direccin de salida de la voladura, este esquema

produce la mejor fragmentacin, con un espaciamiento que vale S = 1.15 B para barrenos verticales y S = 1.15

B*cos , siendo el Angulo con respecto a las vertical ,para barrenos inclinados.

Si se considera un esquema cuadrado de 4,5 m de lado, el punto ms alejado y equidistante de los cuatro

barrenos se encuentra a una distancia de 3.18 m. En el caso de un esquema al tresbolillo con tringulos

equilteros, la malla equivalente es de 4,2 x 4,8 m y el centro del tringulo est a una distancia de los barrenos

de 2,79m.

Como la cada de la presin producida por la onda de choque es proporcional al cuadrado de la distancia, en el

punto equidistante de los barrenos con esquema cuadrado se registrar un 23% menos de energa que es el

esquema al trbolillo equivalente.

En rocas blandas, los resultados con esquemas rectangulares son buenos y no suele ser necesario disponer los

barrenos al tresbolillo

8. GEOMETRIA DEL FRENTE LIBRE

La geometra del frente ms efectiva es aquella en la que cada punto de esa superficie equidista del centro de

la carga de explosivo. Con pequeas cargas esfricas esa situacin se presenta en el taqueo de bolos donde se consigue

la rotura con unos pocos consumos que llegan a ser muy bajos, del orden de 80-100 g/

. Sin embargo, en voladuras

de produccin con cargas cilndricas las condiciones son diferentes y son necesarias mayores cantidades de

explosivos.

La geometra del frente ms efectiva se consigue:

- Disponiendo la cara libre y los barrenos de forma que sean paralelos o formen el ngulo ms

pequeo posible.

- Estando la roca, prxima a la superficie, alfo fracturada por las voladuras precedentes.

- Diseando una secuencia de encendido en la que cada barreno disponga de un frente que

forme una superficie semicilndrica convexa o biplanar.

9. TAMAO Y FORMA DE LA VOLADURA

El tamao de las voladuras debe ser tan grande como sea posible, pues se consiguen las siguientes ventajas:

- Disminucin de los tiempos improductivos de los equipos de perforacin y carga, de las

operaciones de replanteo, etc.

- Menor longitud porcentual de la zona perimetral de las voladuras, donde se produce una

fragmentacin ms deficiente debido a la mayor dificultas de estableces esquemas regulares, al

riesgo de encontrar bloques preformados por las pegas anteriores y al escape prematuro de los

gases por las grietas existentes, adems del mayor tiempo de supervisin y control que implica

en s la voladura.

En general, la fragmentacin en las voladuras mltiples es mejor que en las de una sola fila. En las

explotaciones metlicas subterrneas las voladuras grandes tambin proporcionan mejores resultados.

La forma de las voladuras deber ser tal que:

- Con un frente libre, la relacin longitud e frente/anchura (LV/AV) sea mayor de 3.

.

- Con dos frentes libres de voladura deben disearse con LV/AV>2.

En contraposicin, los inconvenientes de las voladuras con filas mltiples son:

- Aumento de la intensidad de las vibraciones y onda area producidas, por lo que en algunos

casos, como en las proximidades de zonas urbanas, no son aplicables.

- Aparicin de sobeexcavaciones y proyecciones en las ltimas filas si no se ha disparado con una

secuencia correcta.

- En rocas muy blandas, reduccin de la bonificacin del volumen arrancado por sobreexcavacin

al disminuir el nmero de voladuras.

10. VOLUMEN DE EXPANSION DISPONIBLE

Cuando la roca se fragmenta se produce un aumento de volumen. Si el hueco en el que se expande el material

es menor del 15% del volumen de ste, los mecanismo de rotura se vern afectados negativamente y los

fragmentos de roca tendern a entrelazarse dando como resultado un apelmazamiento de stos.

En voladuras subterrneas de gran tamao, se recomienda que el volumen de expansin disponible sea mayor

del 25% para conseguir un flujo adecuado de la roca hacia los puntos de carga y evitar la formacin de

campanadas colgadas.

En el avance de tneles y galera si el volumen de hueco en el cual es demasiado pequeo se producir un

fenmeno de sinterizacin o deformacin plstica del material finamente troceado. Siempre que sea posible

se recomienda que el volumen de expansin til sea mayor del 15% del propio volumen del cuele. En aquellos

diseos de voladuras donde no se dispone de barrenos vacos, el empuje de la roca se conseguir a expensas

de aumentar la carga especfica en dicha zona.

11. CONFIGURACION DE LAS CARGAS

Cuando los barrenos sean de pequea longitud se usarn columnas continuas de explosivo, pero si los

barrenos son de bastante profundidad la mejor relacin se obtendr con cargas espaciadas.

Harries y Hagan (1979) han demostrado que la tensin generada por la detonacin de la carga aumentad

cuando la relacin I/D se incrementa de 0 a 20, permaneciendo constante a partir de ese valor. De esta forma,

empleando mxima y se alcanzar el valor ptimo del burden B. si esas cargas son iniciadas en los puntos

medios se producir una intensa fragmentacin en las zonas hemisfricas de cada uno de los extremos, por lo

que se ha visto que una carga continua con I/D = 52 no es mejor que la espaciada con I/D = 20y un retacado de

12 D.

Sin embargo, la utilizacin de cargas espaciadas puede afectar adversamente el rendimiento de las palas de

ruedas como consecuencia del menor desplazamiento como consecuencia del menor desplazamiento y

esponjamiento del material. Donde este problema no es un condicionante, el inters por este tipo de

configuracin de cargas depender de la diferencia entre el ahorro potencial de explosivo y el tiempo, grado

de complejidad y coste de iniciacin aadido a la columna seccionada.

El tractivo de las cargas espaciadas aumentar conforme los explosivos se encarezcan, el retacado pueda

mecanizarse y cuando las vibraciones constituyan una limitacin y se a preciso disminuir las cargas operantes

mediante el seccionado y secuenciado del explosivo dentro de un mismo barreno.

En obras a cielo abierto, las alturas de banco mnimas para poder dividir la columna de forma efectiva deben sr

tal que H/D > 70.

En las voladuras donde se produzcan grandes bloques procedentes del retacado se debern usar cargas

puntuales.

Tambin cuando la perforacin es vertical y el horizonte rocoso de la zona de retacado es de mayor resistencia

que en el resto del banco, puede ser aconsejable perforar de descarga, o auxiliares, que ayuden a conseguir

una fragmentacin adecuada.

12. EXPLOSIVOS

La eleccin de un explosivo para una determinada operacin requiere una cuidadosa atencin tanto de las

propiedades de las roas que se desean fragmentar como de los explosivos disponibles en el mercado.

Cuando se arrancan rocas masivas, casi toda la superficie especfica del material se crea en la voladura y los

explosivos adecuados son los de mayor potencia y velocidad de detonacin VD que producen una alta presin

de barreno. Por el contrario, en rocas intensamente fracturadas o estratificadas en las que la superficie total

de las discontinuidades representan un rea relativamente mayor que la que se crea en la voladura, los

explosivos de baja densidad y velocidad de detonacin son los de mayor eficiencia.

Dado que adems de fragmentar la roca se requiere un esponjamiento y desplazamiento del material para

lograr efectuar la carga con un buen rendimiento, se debe determinar en cada caso el equilibrio entre la

energa de tensin ET y la energa de los gases EG. Para un explosivo dado, esas energas dependern del

dimetro de las cargas, de la densidad y del sistema de iniciacin.

Las emulsiones o hidrogeles poseen una T alta y son de aplicacin en rocas masivas duras y en aquellas

situaciones donde no se precisa un desplazamiento del material, como son las voladuras V.C.R. donde los

trozos de roca caen por la accin de la gravedad.

Cuando la detonacin de un explosivo crea demasiados finos, por efecto de la trituracin de la roca, se

debern emplear agentes de baja densidad como el ANFO y mezclas de ste con sustancias inertes.

13. DISTRIBUCION DE LOS EXPLOSIVOS EN LOS BARRENOS

En la voladura en banco, la energa necesaria para que se produzca la rotura de la roca no es constante en toda

su altura. En efecto, la energa generada por el explosivo debe superar la resistencia a traccin de la roca en la

seccin C DDC y la resistencia a cizallamiento en la seccin ABCD.

Como la resistencia a cizallamiento es superior a la resistencia a atraccin, es preciso emplear una distribucin

de carga selectiva, e forma que la energa especifica en el fondo del barreno sea 2 a 2.5 veces superior a la

energa de la columna. Esto significa que deben emplearse explosivos de gran densidad y potencia en las

cargas de fondo, tales como las dinamitas, hidrogeles y emulsiones, y explosivos de baja densidad y potencia

media en la carga de columna, como el ANFO o hidrogeles y emulsiones de baja densidad.

La carga de fondo debe tener, almenos, una longitud de 0.6 B para que su centro de gravedad est por encima

o a la misma cota que el piso del banco. Segn Langefors, prolongar la carga de fondo por encima de una

longitud igual al valor del burden no contribuye apreciablemente al efecto de rotura en el plano del pie de

banco, porque la carga inferior debe estar comprendida entre 0.6 y 1,3 B.

Mientras que el empleo de cargas selectivas ha sido habitual con dimetros menores de 165 mm, en las que se

aplica la teora de Langefors de cargas cilndricas alargadas, en las explotaciones mineras a cielo abierto con

grandes dimetros de 229-415 mm, se ha extendido el uso de cargas continuas de ANFO a granel y en alguno

casos con cargas selectivas constituidas en el fondo por ANFO aluminizado, hidrogeles o emulsiones con

longitud de 8 a 16 D.

En estos casos el empleo de cargas selectivas tiene las siguientes ventajas:

- Aumentar el rendimiento de perforacin como consecuencia de un esquema ms amplio y la

menor longitud de s sobreperforacin.

- Mejora la rotura en el fondo, eliminando los problemas de repis y favoreciendo la operacin de

carga del escombro.

- Disminuye los costes de perforacin y voladura, especialmente en rocas duras.

- Baja el consumo especifico de explosivo debido a un mejor aprovechamiento del mismo.

14. CONSUMOS ESPECIFICOS DE EXPLOSIVOS

La cantidad de explosivo necesaria para fragmentar 1

o 1 ton de roca es el parmetro conocido por

consumo especfico CE. De acuerdo con la opinin de numerosos especialistas, este parmetro no constituye

la mejor y nica herramienta para disear las voladuras, a no ser que se refiera a un explosivo patrn o se

exprese como consumo energtico, fundamentalmente porque la distribucin espacial de las cargas de

explosivo dentro del macizo rocoso tiene una gran influencia sobre los resultados de las voladuras.

El CE de una voladura se incrementa con:

- El aumento del dimetro de los barrenos, la resistencia de la roca y el grado de fragmentacin,

desplazamiento y esponjamiento requerido.

- Con una mala distribucin de la carga, disminucin de la resistencia a la eyeccin del retacado,

disparo contra un frente libre cncavo biplanar o cubierto de escombro, relacin

Longitud/Anchura inadecuada y tiempo de retardo efectivo de las cargas inadecuado.

Cuando se utilizan barrenos paralelos al frente libre y esquemas triangulares equilteros iniciados con

consecuencias en V1 y V2 los consumos especficos sern menores.

Los CE altos, adems de proporcionar una buena fragmentacin, desplazamiento y esponjamiento de la roca,

dan lugar a menores problemas de repis y ayudan a alcanzar el punto ptimo de los costes totales de

operacin, es decir de perforacin, voladura, carga, transporte y trituracin.

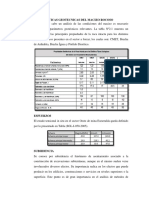

En la tabla se indican los valores tpicos del CE en diversas clases de rocas para voladuras en banco a cielo

abierto.

15. INICIACION Y CEBADO DE CARGAS

Para un explosivo dado, mediante el empleo de iniciadores o cebos puede variarse el equilibrio entre la ET y la

EB desarrolladas durante la voladura, para adecuarse a las caractersticas resistentes y estructurales de las

rocas.

Tambin, cuando se desea elevar la tensin en un tramo de roca ms dura dentro de un barreno pueden

emplearse iniciadores colocados en esos niveles.

16. TIEMOS DE RETARDO Y SECUENCIAS DE ENCENDIDO

Los tiempos de retardo entre barrenos y la secuencia de encendido juegan en las voladuras un papel muy

importante pues sirven para disminuir las cargas operantes, y por consiguiente los niveles de vibracin

producidos, y hacer que se consiga una mayor efectividad de los mecanismos de rotura y un control sobre el

desplazamiento de la roca, la sobreexcavacin, los repis y las proyecciones. Posteriormente se analizarn con

detalle estas variables de diseo.

17. INFLUENCIA DEL EQUIPO DE CARGA EN EL DISEO DE LAS VOLADURAS

Los resultados de la voladura afectan a los rendimientos de los distintos equipos de carga no slo por la

granulometra del material, sino tambin por el esponjamiento de ste y el perfil geomtrico de la pila.

Cuando se utilizan excavadoras de cables o hidrulicas, la mquina y las voladuras se fijar en funcin del

alcance de la mquina y de las voladuras se disearn para que den una buena fragmentacin y dejen la pila

de material recogida y con pocas zonas de bajo rendimiento.

Si los equipos de carga son palas de ruedas, se ir a un tipo de voladura que permita alcanzar un

desplazamiento y esponjamiento mximo de la roca, una fragmentacin fina y una altura de la pila reducida.

En explotaciones de descubierta de carbn o de yacimientos horizontales donde se utilizan dragalinas, la

tendencia actual es de dar voladuras de trayectoria controlada o mximo desplazamiento# que hacen que los

equipos de arranque no precisen una pluma tan grande y por tanto, se requiera una menor inversin y una

disminucin del volumen de roca de doble manipulacin.

18. PERFORACIN ESPECIFICA

Se define por perforacin especfica el volumen o la longitud de los barrenos perforados por una unidad de

volumen de roca. Al igual que sucede con otros parmetros de diseo, la perforacin especfica es funcin de

la volabilidad de las rocas.

La expresin que sirve para calcular la perforacin especfica PS en ml/

es:

Y si se quiere obtener PS en ml/

se aplica:

En la siguiente figura, se representa un baco que permite calcular a partir de la PS el volumen de roca volado

por metro lineal perforado, segn el dimetro de los barrenos, y recprocamente.

19. DESVIACION DE LOS BARRENOS

Los factores causantes de las deviaciones de los barrenos se agrupan en.

Primero, las propiedades estructurales, tales como los planos de esquistosidad, las diaclasas, las juntas

abiertas con material blando de relleno, los cambios de litologa, etc. Este grupo es especialmente importante

cuando la direccin de perforacin es oblicua a los planos citados.

Segundo, si el dimetro de perforacin elegido es demasiado grande comparado con el dimetro de varillaje,

se produce una desviacin de los barrenos por la falta de resistencia de la sarta al pandeo, y adems un

desgaste prematuro de sta.

Y por ltimo, los errores de alineacin y embollique que son los ms comunes en las operaciones de

perforacin.

En cuanto a los primeros, son frecuentes desviaciones de ms de 10 cm o incluso una distancia igual a la

magnitud del dimetro. Los errores de alineacin se deben al mal posicionamiento de las deslizaderas. Algunos

valores tpicos son los indicados en la tabla.

19.1. CONTROL DE LA DESVIACION DE LOS BARRENOS

El conocimiento de la desviacin de los barrenos es muy importante con vistas a alcanzar la

fragmentacin. Permite comprobar que los esquemas geomtricos de las voladuras no se apartan

demasiado de los nominales y evitar as los posibles problemas de proyecciones y sobretamaos en

voladuras a cielo abierto o de dilucin el mineral en las minas subterrneas.

Los barrenos que presenten mayores desviaciones sern reperforados en con el fin de evitar

los problemas anteriores.

Actualmente, son varios los instrumentos disponibles en el mercado para medir la desviacin de

los barrenos:

- Sistema de brjula magntica-clinmetro (TROPARI).

- Clinmetro qumico de cido.

- Girocomps.

- Sistema de dos clinmetros.

Los dos ltimos son los ms utilizados, si bien el girocomps ms usado, que es el Interfel-

Eastman, exige fotografiar las lecturas correspondientes mediante una pequea cmara montada en el

interior junto con dos clinmetros y el giroscopio de media. Aunque es un sistema muy preciso, el

principal inconveniente es el coste y tiempo invertido.

El ltimo sistema, comercializado con el nombre de BORETRAK, consiste en una cabeza de

medida en la que se encuentran los dos clinmetros mutuamente perpendiculares. El resto de los

componentes son:

- Conjunto de varillas de 1,82 m de longitud, unidas entre ellas con articulaciones en los

extremos.

- Cable de conexin entre la cabeza de lectura y la libreta electrnica.

- Libreta electrnica de 7800 bytes de capacidad y batera recargable.

- Soporte de varillas.

- Programa para ordenador compatible IBM-PC.

La cabeza es de acero inoxidable con una longitud de 36 cm y 3,8 cm de dimetro que va fija a la

primera varilla. L a presin de los clinmetros es de 0.01, que equivale a 5,3 cm para una distancia de 30

cm.

Las varillas, cuya funcin es permitir descender la cabeza de lectura en los barrenos, son de 1.82 m de

longitud y 2,5 cm de dimetro. Son muy ligeras, ya que estn fbricas por un material de fibra de carbono,

y al ser articuladas, pero sin giro, permiten orientar los taladros. La profundidad del detector se

determina mediante el nmero de varilla dentro del barreno, que puede llegar hasta 100 m. El peso del

conjunto de varillas para una longitud de 30 m es de 13,5 kg.

MTODOS PARA EL CLCULO DE LOS PARMETROS DEL DISEO DE LA MALLA DE PERFORACIN

El burden o pierda, es un variable geomtrica ms crtica en el diseo de una voladura. Para su determinacin, desde

hace varias dcadas, se han llevado a cabo numerosas investigaciones y se han desarrollado diferentes metodologas de

clculo.

En la matriz de la tabla se indican las frmulas de clculo del burden ms conocidas, que se exponen a continuacin, y

las variables que entran en juego en cada una de ellas.

Las expresiones ms complejas requieren el conocimiento de un gran nmero de datos que en la mayora de los casos se

conocen con exactitud, pues las caractersticas de los lugares donde se realizan las voladuras cambian con mucha

frecuencia y no es contable un estudio global detallado.

1. ANDERSEN (1952)

B= Burden (pies)

D=Dimetro (pies)

L= longitud de barreno (pies)

K= Constante emprica

Como en muchos casos obtuvo buenos resultados haciendo k=1 y tomando el dimetro en pulgadas, la

expresin anterior quedaba en la prctica como:

Esta frmula no tiene en cuenta las propiedades del explosivo ni de la roca.

El valor del burden aumenta con la longitud del barreno, pero no indefinidamente como sucede en la prctica

2. FRAENKEL (1952)

B= Burden (m)

L= Longitud del barreno (m)

I= longitud de carga (m)

D= Dimetro del barreno (mm)

Rx= Resistencia a la voladura, oscila entre 1 y 6 en funcin del tipo de roca.

Rocas con alta Resistencia a la Compresin (1,5)

Rocas con baja Resistencia a la Compresin (5).

En la prctica se emplean las siguientes relaciones simplificadas:

- B se reduce a 0.8 B < 0.67 L.

- I se toma como 0.75 L.

3. PEARSE (1995)

Utilizando el concepto de la energa de deformacin por unidad de volumen obtuvo la siguiente ecuacin:

B= burden mximo (m)

= Constante que depende de las caractersticas de las rocas (0.7 a 1.0).

D= Dimetro del barreno (mm).

PD= Presin de detonacin del explosivo (kg/

).

RT= Resistencia a traccin de la roca (kg/

).

4. HINO (1959)

La frmula de clculo propuesta por Hino es:

Donde:

B= burden (m).

D= Dimetro del barreno (cm)

PD= Presin de detonacin (kg/

).

n= Coeficiente caracterstico que depende del binomio explosivo-roca y que se calcula a partir de las voladuras

experimentales en crter.

5. ALLSMAN (1960)

Donde:

= Burden mximo (m).

PD= Presin de detonacin media (

)

= Duracin de la presin de detonacin (s).

= Peso especfico de la roca (

)

u= Velocidad mnima que debe impartirse a la roca (m/s)

D= dimetro del barreno (m).

g= Aceleracin de la gravedad (9.8 m/

)

6. ASH (1963)

()

()

Donde

7. LANGEFORS (1963)

Langefors y Kihistrm propone la siguiente expresin para calcular el valor del burden mximo

)

Donde:

D = Dimetro del barreno (mm).

c= Constante de roca (calculada a partir de c).

f = factor de fijacin

- Barrenos verticales f=1

- Barrenos inclinados 3:1 f=0.9

- Barrenos inclinados 2:1 f=0.85

S/B = Relacin Espaciamiento/Burden

= Densidad de carga (kg/

).

PRP = Potencia Relativa en Peso del explosivo (1- 1.4).

8. HANSEN (1967)

Hansen modific la ecuacin original propuesta por Langefors y Kihistrm llegando a la siguiente expresin:

)

Donde:

= Carga total de explosivo por barreno (kg).

H = Altura de banco (m).

B = Burden (m).

= Factor de carga (kg/

).

Los factores de roca

se determinan a partir de la siguiente tabla.

9. UCAR (1972)

La frmula desarrollada por Ucar es:

Donde:

B = burden (m).

H = Concentracin de carga (kg/m).

El valor B se obtiene resolviendo la ecuacin de segundo grado anterior.

Las hiptesis de partida de este autor son:

Consumo especfico de explosivo por barreno (0.4 kg/

).

Carga total de explosivo por barreno (kg)

Longitud de carga igual al burden.

Siendo:

= Densidad de explosivo (g/c

).

D = Dimetro de carga (mm).

S = Espaciamiento (m).

10. KONYA (1972)

[

Donde:

B = Piedra (pies).

D = Dimetro de la carga (pulgadas).

= Densidad del explosivo.

= Densidad de la roca.

El espaciamiento se determina a partir de las siguientes expresiones.

Barrenos de una fila instantneos.

H < 4B S = (H+2B)/3

H 4B S = 2B

Barrenos de una fila secuenciados.

H < 4B S = (H+7B)/8

H 4B S = 1.4 B

Recatado

Roca masiva T = B

Roca estratificada T = 0.7 B.

11. FLDESI (1980)

El mtodo hngaro de clculo propuesto por Fldesi y sus colaboradores es el siguiente:

Donde:

B = Burden (m).

D = Dimetro del barreno (mm).

= Densidad del explosivo dentro del barreno (kg/

).

CE = consumo especfico de explosivo (kg/

).

)

Siendo:

VD = Velocidad de detonacin del explosivo (m/s).

RC = resistencia a compresin de la roca (MPa).

En el caso de secuencias instantneas se toma 2.2 < m < 2.8 y para secuencias con microretardos 1.1 < m < 1.4

Otros parmetros son:

Espaciamiento

S = m * B

Distancia entre filas

Retacado

Siendo la densidad del material de retardo en el barreno.

Sobreperforacin

J = 0.3 * B

12. PRAILLET (1980)

A partir de la frmula de Oppenau propone la siguiente expresin para el clculo de B:

13. LOPEZ JIMENO, E (1980)

Modific la frmula de Ash incorporando la velocidad ssmica del macizo rocoso, por lo que resulta:

B = 0.76 * D * F

Donde:

B = burden (m).

D = Dimetro del barreno (pulg).

F = factor de correccin en funcin de la clase de roca y tipo de explosin.

Siendo:

r = Densidad de la roca (g/c

)

VC = velocidad ssmica de propagacin de macizo rocoso (m/s).

e = Densidad de carga de explosivo (g/c

).

VD = velocidad de detonacin del explosivo (m/s).

La frmula indicada es vlida para dimetros entre 165 y 250 mm. Para barrenos ms grandes el valor de la

piedra se afectar de un coeficiente reductor de 0.9.

14. KONYA (1983)

[

]

Donde:

B = Burden (pies).

= Densidad del explosivo.

=Densidad de la roca

d = Dimetro de la carga (pulg).

LAS MAQUINARIAS Y EQUIPOS CON LAS QUE SE TRABAJA EN LA MINERA A CIELO ABIERTO

EQUIPOS DE PERFORACIN ROTATIVA DE BARRENOS PARA VOLADURA DE GRAN DIMETRO

Pit Viper 271

Perforacin single pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro del tubo de perforacin 159 mm - 219 mm (6 1/4 - 8 5/8 pulgadas)

Al proporcionar 34.020 kilos (75.000 libras) de capacidad de carga en corona, la serie Pit Viper puede sumar

productividad insuperable a su operacin minera. La serie PV-270 utiliza sistemas y tecnologa comprobados

que aumenta su fiabilidad para cumplir con sus poderosas y eficientes necesidades de perforacin.

Pit Viper 275

Perforacin multi pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro del tubo de perforacin 159 mm - 219 mm (6 1/4 - 8 5/8 pulgadas)

La Pit Viper 275 suma productividad insuperable a su operacin minera, ya sea si opera con metales de la

minera, carbn o minerales industriales, la PV-275 cumple con sus poderosas y eficientes necesidades de

perforacin.

DM-M3

Perforacin multi pass

Configuracin rotativa, de baja presin

Dimetro del tubo de perforacin 194 mm - 273 mm (7 5/8 - 10 3/4 pulgadas)

Este equipo de perforacin rotativa multi pass montado sobre orugas y con accionamiento hidrulico cuenta

con rangos de pozos de 251 mm - 311 mm (9 7/8" - 12 1/4 pulgadas) capacidad de peso sobre corona de

34.020 kilos (75.000 libras) y perfora a una profundidad mxima de pozo de 73.2 metros (240 pies).

Pit Viper 311

Perforacin single pass

Perforacin rotativa y con martillo en fondo (DTH)

Dimetro del tubo de perforacin 9 - 12 1/4 pulgadas

La perforadora de produccin Pit Viper 311 puede sumar productividad insuperable a sus operaciones

mineras. La Pit Viper 311, robusta, durable y ergonmicamente diseada, puede perforar pozos limpios de

19.8 metros (65 pies) en una sola pasada, lo que supone un rendimiento de perforacin mayor (hasta un 25%

cuando se perfora en materiales blandos), ya que se elimina el tiempo empleado para cambiar la barra,

permitiendo ms tiempo para perforar.

Pit Viper 351

Perforacin single pass

Configuracin rotativa, de baja presin

Dimetro del tubo de perforacin 219 mm - 340 mm (8 5/8 - 13 3/8 pulgadas)

Si necesita solucin para perforacin de gran dimetro, la perforadora de produccin Pit Viper 351 es la

respuesta. Con 56.700 kilos (125.000 libras) de carga sobre la corona, la PV-351 es la perforadora para

produccin ms avanzada para ingresar al mercado minero.

EQUIPOS DE PERFORACIN ROTATIVA DE BARRENOS PARA VOLADURA DE RANGO MEDIO

DM25-SP

Perforacin single pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro Kelly Bar 73 mm - 121 mm (2 7/8 - 4 3/4 pulgada).

Diseada para perforacin rotativa y con martillo en fondo, la DM25 es una perforadora single pass que puede

alcanzar profundidades de 15,2 metros (50 pies). Adems, puede escoger el modelo DM30, el cual es una

perforadora multi pass que le permite alcanzar profundidades de 45,7 metros (150 pies).

DM-30

Perforacin multi pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro del tubo de perforacin 101 mm - 127 mm (4 - 5 pulgadas)

El DM30 es un equipo de perforacin rotativa multi pass montado sobre oruga y con accionamiento hidrulico

diseado especficamente para produccin con profundidades de 27,4 metros (90 pies), con un cambio de

barra de 9,1 metros (30 pies)

T4BH

Perforacin multi pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro del tubo de perforacin 101 mm - 177 mm (4 - 7 pulgadas)

La T4BH es sinnimo de movilidad, potencia, rendimiento y productividad. Montada sobre un chasis especial,

la T4BH est diseada para trabajar en terreno accidentado y ha sido el equipo de perforacin de produccin

lder de su clase en canteras y minera durante ms de 35 aos

DM45/DM50

Perforacin multi pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro del tubo de perforacin 114 mm - 177 mm (4 1/2 - 7 pulgada).

La DM45/DM50 es un equipo de perforacin rotativa multi pass montado sobre orugas y con accionamiento

hidrulico, diseado especficamente para produccin.

DML-SP

Perforacin single pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro Kelly Bar 121 mm - 177 mm (4 3/4 - 7 pulgada)

Si busca un equipo de perforacin productivo, fuerte, verstil y durable, la DML-SP es la respuesta. Utilizados

para perforacin rotativa y con martillo en fondo (DTH), la DML-SP ofrece 24.494 kilos (54.000 libras) de peso

sobre la corona, y puede perforar hasta 18,2 metros (60 pies) en una pasada.

DML

Perforacin multi pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro del tubo de perforacin 114 mm - 194 mm (4 1/2 - 7 5/8 pulgadas)

Al ofrecer una torre multi pass con 54,8 metros (180 pies)de capacidad mxima de profundidad, el equipo de

perforacin DML est construido para rendir de manera consistente y eficiente, sin importar cun dur sea el

entorno.

Pit Viper 235

Perforacin multi pass

Configuracin rotativa o con martillo en fondo (DTH)

Dimetro del tubo de perforacin 114 mm - 203 mm (4 1/2 - 8 pulgada)

La Pit Viper 235 fue presentada en Min Expo 2008, ofreciendo cuatro reas mayores de avance, incluyendo

alta productividad, accesibilidad, servicio y comodidad para el operador. La PV-235 tambin ofrece nuevos

avances tecnolgicos para muchas aplicaciones incluyendo minera en roca dura para metales y precorte en

minera de carbn.

EQUIPOS DE PERFORACIN DE PRECORTE

SmartROC D65

Perforacin con martillo en fondo (DTH)

Dimetro del barreno: 110 - 203 mm (4.33 - 8")

El equipo de minera con martillo en fondo SmartROC D65 est diseado con tecnologa de automatizacin de

punta y utiliza tanto el cerebro como la energa para perforar voladura de produccin, precorte y barrenos

intermedios. El equipo es una oruga para superficie con automatizacin del ciclo completo que cambiar la

forma en que usted trabaja para siempre.

FlexiROC D65

Perforacin con martillo en fondo (DTH)

Dimetro del barreno: 110 - 203 mm (4.33 - 7.99")

El FlexiROC D65 es un carro para martillo en fondo (DTH) adecuado para trabajos de produccin a gran

escala, operaciones de precorte, circulacin inversa (RC), control de gradiente en foso para operaciones de

minera en superficie y trabajos de gran escala en canteras. El FlexiROC D65 se puede equipar con una gama

de martillos en fondo Atlas Copco, bien conocidos por su alto rendimiento en trminos de velocidad, fiabilidad

y larga vida til.

LOS CICLOS Y TIEMPOS DE CARGUO Y ACARREO DE MINERAL Y DESMONTE

CICLO DE CARGUO

Es el tiempo que invierte la mquina en cada ciclo de carguo, se mide fcilmente con ayuda de un

cronmetro. Se debe medir el tiempo de varios ciclos para obtener el ciclo medio.

El tiempo del ciclo depende de varios factores:

De la relacin en la capacidad del equipo de carguo y el equipo de acarreo. Normalmente esta relacin es

de 3-5:1 es decir que el cargador debe depositar 3/5 cucharones a la volqueta para que quede llena.

De la calidad de la voladura

Del factor de llenado

De la habilidad del operador

Estado del piso en el rea de carguo

CICLO DE ACARREO O TRANSPORTE

Es el tiempo que transcurre desde el momento en que la volqueta inicia su movimiento hacia el cargador para

ser llenada, hasta que regresa del botadero y est lista para comenzar otro ciclo. Existen 5 componentes del

tiempo total requerido para realizar un ciclo de transporte.

Cada uno de estos componentes tiene algunos factores que determinan el tiempo que cada uno requiere.

- Carguo

- Transporte

- Descargue

- Retorno

- Demoras / espera

CARGUIO Y TRANSPORTE EN UNA MINA A CIELO ABIERTO

Tipo de Equipos de Carguo

Los equipos de cargue empleados ms frecuentemente en Minera a Cielo Abierto se pueden dividir en dos

grandes grupos:

* Estticos

* Movimiento

Estticos: Equipos que poseen como medio de traccin orugas y que por consiguiente permanecen largos

periodos de tiempo en un mismo sitio.

Entre estos equipos tenemos:

a) Retroexcavadoras

b) Palas Frontales

c) Palas elctricas

Movimiento: Equipos que poseen ruedas para su traslacin. En este tipo de equipos su ciclo de cargue es

ms desarrollado por cuanto que tiene que hacer varios movimientos, para poder llenar un cucharn de

material en el equipo de acarreo en este tipo de equipo pertenecen los cargadores.

Mtodos de carguo

Existen varios mtodos de cargue, los ms usados en minera son:

Carguo Doble

Carguo Sencillo

Carguo Doble: En este mtodo los camiones se ubican a ambos lados de la mquina, y el equipo de cargue

va realizando alternamente la operacin con este mtodo se consiguen mayores productividades y

rendimientos pero se requiere una gran destreza y conocimiento de los operadores.

Carguo Sencillo: Cuando el sitio de cargue se hace difcil por las condiciones del terreno o por el espacio

reducido es necesario hacer un carguo sencillo.

En este mtodo el equipo de acarreo solo se ubica por uno de los lados del equipo de cargue preferentemente

por el lado visible de este.

El Inconveniente de este mtodo es que baja la productividad del equipo de carguo.

TRANSPORTE

Sistemas de Transporte

El transporte o acarreo de materiales y minerales en una mina a Cielo Abierto es muy variado dependiendo de

las distancias al botadero o planta de beneficio, del material que se est acarreando de los volmenes de

produccin entre otros.

De los sistemas de transporte ms utilizados tenemos:

A. Volquetas

B. Banda Transportadora

C. trenes

D. cable areo

Las volquetas: es el equipo de acarreo ms utilizado actualmente. El aumento de las capacidades de estos

equipos se ha incrementado aceleradamente en los ltimos aos.

En el ao 1.965 la volqueta de mayor capacidad era de 80 toneladas mientras en la actualidad es normal

trabajar con capacidades de 170 y 240 toneladas.

El avance de estas capacidades se debe a varios factores:

a) Motores ms potentes

b) Transmisiones automticas

c) Llantas de mayor resistencia

d) El diseo de las tolvas

e) Nuevos sistemas de frenos

f) El avance de la hidrulica

El inconveniente de este tipo de transporte es su distancia de acarreo. Cuando la distancia pasa de 4 Km.,

este tipo d acarreo se hace antieconmico y se debe pensar en otro tipo de transporte.

Bandas Transportadoras: Sistema de transporte utilizado en minera de materiales de baja densidad como

lignitos, potasa, etc.

Una de las ventajas de este sistema es que se pueden transportar materiales a grande distancias (10 - 12

Km.) pero su desventaja es su limitada capacidad cuando los bloques a trasladar son muy grandes, aunque el

avance de la tecnologa, ha creado la posibilidad de tener trituradoras, mviles en los sitios de explotacin con

el fin de disminuir el dimetro de las rocas (trituracin Primaria) y de esta manera pueden ser transportadas

con este sistema.

Las bandas transportadoras tambin han incrementado sus producciones horarias debido a ciertos factores

como:

a) Motores ms potentes

b) Incremento de las velocidades

c) Ancho de la banda

d) Trituracin primaria antes de transporte.

Ferrocarril: Sistema de transporte utilizado en aos pasados para evacuar el material de los sitios de

extraccin a los botaderos o plantas trituradoras. Pero debido a los problemas acarreados en el traslado de la

carrilera en el banco de trabajo o el traslado de esta a un nivel inferior o superior, hizo que este sistema

disminuyera en uso.

Actualmente su uso se centra principalmente para el transporte del mineral a los Centros de comercializacin

como puertos para su exportacin.

Cable Areo: Sistema de transporte ms barato que hoy se acomoda o utiliza en aquellos sitios donde la

topografa es muy accidentado y donde se hace difcil el acceso o la construccin de vas.

La desventaja es que su mantenimiento es muy complicado debido a su estructura misma y que consta de

torres ubicadas a determinar distancia y lugares a veces difciles.

S-ar putea să vă placă și

- Memorias de Mina Teniente: Episodio IDe la EverandMemorias de Mina Teniente: Episodio IÎncă nu există evaluări

- Proyecto N°4Document59 paginiProyecto N°4Betho Bavestrello100% (2)

- Oficio Solicitud para SonidoDocument1 paginăOficio Solicitud para SonidoWilmer Gallardo Gonzales79% (14)

- Plantilla Curriculum Vitae 6Document1 paginăPlantilla Curriculum Vitae 6BrendaGuzmánGaribayÎncă nu există evaluări

- Oficio Solicitud para SonidoDocument1 paginăOficio Solicitud para SonidoWilmer Gallardo Gonzales79% (14)

- Cap - Iv.tipos de PerforadorasDocument35 paginiCap - Iv.tipos de PerforadorasJonathan VilcaÎncă nu există evaluări

- Cielo Abierto (Cortas)Document19 paginiCielo Abierto (Cortas)Cristian Andres Florez Vergara100% (1)

- Sistemas de Perforacion en Cielo AbiertoDocument8 paginiSistemas de Perforacion en Cielo AbiertoJose Ascencio100% (1)

- 05 - Perforacion RotativaDocument32 pagini05 - Perforacion RotativasebastianPRO2017gmail.com AlancayÎncă nu există evaluări

- Perforadora RotativaDocument4 paginiPerforadora RotativaGuillermo R CoutiñoÎncă nu există evaluări

- Diseño de ChimeneasDocument21 paginiDiseño de ChimeneaselianaÎncă nu există evaluări

- Sesion 15Document46 paginiSesion 15Weniger Rodrigo Gonzales Taipe100% (1)

- Maquinaria MineraDocument32 paginiMaquinaria Mineravictor enrique100% (1)