Documente Academic

Documente Profesional

Documente Cultură

Diseño Mecánico de Una Plataforma Multi-Registro para La Verificación de Instrumentos de Medir Por Coordenadas Portátiles

Încărcat de

Agustin Brau Avila0 evaluări0% au considerat acest document util (0 voturi)

23 vizualizări2 paginiDiseño de plataforma multi-registro.

Titlu original

Diseño Mecánico de una Plataforma Multi-registro para la Verificación de Instrumentos de Medir por Coordenadas Portátiles

Drepturi de autor

© © All Rights Reserved

Formate disponibile

PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDiseño de plataforma multi-registro.

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

23 vizualizări2 paginiDiseño Mecánico de Una Plataforma Multi-Registro para La Verificación de Instrumentos de Medir Por Coordenadas Portátiles

Încărcat de

Agustin Brau AvilaDiseño de plataforma multi-registro.

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 2

Diseo Mecnico de una Plataforma Multi-registro para la

Verificacin de Instrumentos de Medir por Coordenadas Porttiles

Agustn Brau

1

, J orge Santolaria

1

, Ismael Asensio

1

, Raquel Acero

1

, J uan J os Aguilar

1

1

Afiliacin: Grupo de Ingeniera de Fabricacin y Metrologa Avanzada (I3A).

Universidad de Zaragoza, Mariano Esquillor s/n, 50018, Zaragoza, Spain.

Tel. +34-976762707, Fax +34-976762043, e-mail: agusba2003@gmail.com

Abstract

En este trabajo se presenta el diseo de una

plataforma multi-registro cuyo objetivo final es

mejorar y simplificar los procedimientos de

verificacin e identificacin de parmetros en

instrumentos de medicin por coordenadas

porttiles. Adems se muestran sus componentes y

sistemas mecnicos que permiten su uso en dichos

procedimientos.

Introduccin

En la actualidad, los procesos de fabricacin

industrial tienen que satisfacer tolerancias de diseo

cada vez ms ajustadas. Esto, sumado a la gran

automatizacin de los procesos en los ltimos

tiempos, hace indispensable contar con mtodos y

equipos de medida que permitan medir de forma

rpida garantizando el cumplimiento de las

tolerancias especificadas del producto En aos

recientes se ha incrementado considerablemente el

uso de equipos de medida porttiles en los procesos

industriales debido a su gran flexibilidad para

realizar mediciones de gran complejidad y su bajo

coste comparado con las mquinas de medir por

coordenadas (MMC) tradicionales. Algunas

desventajas que presentan los equipos porttiles

tales como los brazos articulados de medir por

coordenadas (BAMC) o laser trackers residen en las

tcnicas de procedimientos de verificacin y

optimizacin de parmetros [1], [2]. stas tcnicas

se basan en la captura de datos con el instrumento

de medida de un objeto patrn calibrado, como por

ejemplo una barra patrn de esferas o un tetraedro

patrn de esferas, dispuesto en varias posiciones

dentro del volumen de medida del equipo con el fin

de cubrir gran parte de su espacio de trabajo. El

hecho de colocar el patrn alrededor del instrumento

de medida, hace del procedimiento de verificacin

un proceso tedioso y de excesiva duracin, adems

de hacer necesario el uso de soportes que permitan

posicionar de manera rgida el patrn en distintas

alturas y orientaciones respecto al equipo a

verificar. En vista de lo anterior, la simplificacin y

optimizacin de las tcnicas de verificacin e

identificacin de parmetros es un tema de

actualidad e importancia en la literatura y la

investigacin en el rea.

Componentes mecnicos y

mecanismos de la plataforma

La plataforma multi-registro est compuesta por una

placa fija o base (figura 1b) y una placa mvil

(figura 1a) que gira sobre ella. La placa mvil

utiliza un mecanismo de elevacin manual que le

permite girar cada 60 con respecto a la placa fija, lo

que hace posible colocar la placa mvil en 6

posiciones diferentes con respecto a la placa fija.

Para referenciar cada una de estas posiciones se

utilizan acoplamientos cinemticos de cilindros y

esferas de acero dispuestos a 60 y 120

respectivamente. Tambin ambas placas tienen

acopladas tres esferas de caracterizacin, las cuales

son utilizadas para determinar los sistemas de

coordenadas de cada una de las placas. Estas esferas

de caracterizacin son de gran importancia en la

calibracin de la plataforma y durante el uso de la

plataforma en los procedimientos de verificacin.

Figura 1a y 1b. Componentes mecnicos de la

platafroma multi-registro.

II Reunin J venes Investigadores del Instituto de Investigacin en Ingeniera de Aragn (I3A)

En la figura 1a y 1b se muestran los componentes

mecnicos ms importantes que conforman la placa

mvil y placa fija respectivamente.

Mecanismo de elevacin

El sistema de elevacin mecnico consiste en un

husillo a bolas, dos barras de acero con movimiento

horizontal y dentro de cada una de las barras, se

alojan dos esferas de 13 mm, las cuales se

encuentran debajo de unos rodamientos esfricos

sobresaliendo por un agujero cilndrico en el centro

del asiento de esos rodamientos como se ilustra en

las figuras 2a y 2b. La separacin de la placa mvil

se logra al girar el husillo 180 en sentido horario.

Al girar el husillo se genera un desplazamiento

lineal de las dos barras de acero que contienen las

esferas de elevacin, de manera que las esferas

suben o bajan por la barra y el alojamiento

cilndrico, empujando el rodamiento de bolas y

elevando o descendiendo la placa mvil.

Fig 2. Ilustracin de mecanismo de elevacin.

Mecanismo de rotacin y descenso

Una vez que la placa mvil se eleva por medio del

sistema de elevacin, sta puede rotar alrededor de

su eje central. Esto se consigue por medio de los

rodamientos esfricos, los cuales son guiados por un

anillo en forma de rodadura (figura 3b) que asegura

un movimiento rotacional. Debido a que los

acoplamientos cinemticos son colocados cada 60,

la placa mvil se rotara 60 para registrar una nueva

posicin, para posteriormente, descender acoplando

perfectamente los acoplamientos cinemticos.

Cuando la placa mvil se haya girado manualmente

los 60, el husillo se girar 180 de regreso, lo que

ocasionar que las barras de acero as como las

esferas de elevacin y los rodamientos esfricos

regresen a su posicin inicial, posicionando la placa

mvil en posicin cerrada como se muestra en la

figura 3a. Para asegurarse que la placa mvil se ha

girado 60, se agregan 3 bulones de registro

atornillados a la placa fija con sus respectivos

alojamientos en la placa mvil. Cuando la placa

mvil desciende, los bulones de registro debern

quedar dentro de los alojamientos, ya que en caso de

no ser as, la rotacin no sera exactamente de 60

por lo que se tendra que subir de nuevo la placa

mvil y completar la rotacin hasta que los bulones

de registro encajen perfectamente en los

alojamientos como se puede observar en la figura

3c.

Figura 3. Mecansimos de rotacin y descenso.

Conclusiones

En este trabajo se muestran el uso de los

componentes mecnicos que conforman la

plataforma y el funcionamiento de cada uno de los

mecanismos que permiten el funcionamiento

correcto de la plataforma para poder ser utilizada en

los procedimientos de y verificacin de los equipos

porttiles.

Agradecimientos

Agradecimiento del primer autor a la Direccin

General de Educacin Superior Tecnolgica

(DGEST) y el Consejo Nacional de Ciencia y

Tecnologa (CONACYT).

REFERENCIAS

[1] ASME B89.4.22: Performance Evaluation of

Articulated ArmCoordinate Measuring Machines,

2004.

[2] VDI-VDE 2617-9: Accuracy of Coordinate

Measuring Machines; Characteristics and their

Reverification, 2009.

2

S-ar putea să vă placă și

- Informe CNC (Recuperado)Document21 paginiInforme CNC (Recuperado)Chris RoblesÎncă nu există evaluări

- UNIDAD 2 MecanismosDocument8 paginiUNIDAD 2 MecanismosErickToledo100% (2)

- Manufactura Avanzada Examén Global - OdtDocument13 paginiManufactura Avanzada Examén Global - OdtRicardo H. FernandezÎncă nu există evaluări

- Sistemas CAD/CAM y fabricación asistida por ordenadorDocument16 paginiSistemas CAD/CAM y fabricación asistida por ordenadoredgar100% (1)

- Analisis de Mecanismo de Cepilladora TerminadoDocument8 paginiAnalisis de Mecanismo de Cepilladora TerminadoOmar Andrés GarcíaÎncă nu există evaluări

- Partes de Torno y NCNDocument9 paginiPartes de Torno y NCNEnrique Gonzalez HerreraÎncă nu există evaluări

- WA0002. - Removed PDFDocument13 paginiWA0002. - Removed PDFItzel Nayeli Torres GonzalezÎncă nu există evaluări

- Guion AlineacionDocument16 paginiGuion Alineacion668atÎncă nu există evaluări

- Reloj ComparadorDocument6 paginiReloj ComparadorNicole Davis100% (1)

- TORNO PORTATIL AcabadoDocument13 paginiTORNO PORTATIL AcabadoJose Ignacio Lopez Almanza100% (3)

- Informe 2 Cad CamDocument8 paginiInforme 2 Cad CamKevin Amaña FloresÎncă nu există evaluări

- Alineamiento de EjesDocument18 paginiAlineamiento de Ejesharley sanchezÎncă nu există evaluări

- Torno Portatil InterioresDocument13 paginiTorno Portatil InterioresViktorRossyMolinaÎncă nu există evaluări

- Metodologia de BalanceoDocument18 paginiMetodologia de BalanceoDOUGLAS CARRASCOÎncă nu există evaluări

- LabNo4 Mec Retorno Rapido 15feb2014Document8 paginiLabNo4 Mec Retorno Rapido 15feb2014JOELÎncă nu există evaluări

- Informe Final de MecanismosDocument4 paginiInforme Final de MecanismosEner PostÎncă nu există evaluări

- Análisis y Detalle de Diseño de Componentes de Un Taladro de PedestalDocument19 paginiAnálisis y Detalle de Diseño de Componentes de Un Taladro de PedestalAlee IgnacioÎncă nu există evaluări

- CNCDocument22 paginiCNCBacilio MartinezÎncă nu există evaluări

- Laboratorio 1 de ProcesosDocument10 paginiLaboratorio 1 de ProcesosManuel Antonio Araya ArayaÎncă nu există evaluări

- 1.2 Construcción Maquinas CNCDocument10 pagini1.2 Construcción Maquinas CNCDavid PlataÎncă nu există evaluări

- Control Numérico Computarizado en MecanizadoDocument6 paginiControl Numérico Computarizado en MecanizadoJulian De MarcosÎncă nu există evaluări

- Simulación y Modelado Del Paso de Fluido de Una Válvula Regugadora Del Brazo HidráulicoDocument30 paginiSimulación y Modelado Del Paso de Fluido de Una Válvula Regugadora Del Brazo HidráulicoCM350% (1)

- Balanceo DinamicoDocument17 paginiBalanceo DinamicoJacob SánchezÎncă nu există evaluări

- Torno Sena Control HNCDocument168 paginiTorno Sena Control HNCHector Lopera100% (2)

- Camilla bipedestación ingeniería mecánicaDocument33 paginiCamilla bipedestación ingeniería mecánicaJames RCÎncă nu există evaluări

- Automatizacion de Maquina HerramientaDocument9 paginiAutomatizacion de Maquina HerramientastefannyÎncă nu există evaluări

- Mecanismos de Retorno RápidoDocument9 paginiMecanismos de Retorno RápidoLorena CorreaÎncă nu există evaluări

- Fig. 1.-Estribos para ConstrucciónDocument15 paginiFig. 1.-Estribos para ConstrucciónCristian Ralph Lizana RiveraÎncă nu există evaluări

- El TornoDocument6 paginiEl TornoBryan MuñozÎncă nu există evaluări

- Proyecto FinalDocument11 paginiProyecto FinalGabriel Andres Carrasco CarcamoÎncă nu există evaluări

- Carlos Troncoso S1 TareaDocument10 paginiCarlos Troncoso S1 TareaCarlos Ignacio Troncoso LaraÎncă nu există evaluări

- Modulo MovimientoDocument10 paginiModulo MovimientoPachoB13Încă nu există evaluări

- Cap 2 Diseño y ManufacturaDocument60 paginiCap 2 Diseño y ManufacturafelipeÎncă nu există evaluări

- GRUPO 3 - Centros de Mecanizado CNC.Document14 paginiGRUPO 3 - Centros de Mecanizado CNC.Mecanica ChangÎncă nu există evaluări

- AlineamientoDocument10 paginiAlineamientopawerxlÎncă nu există evaluări

- Manual Transfer TroquelesDocument48 paginiManual Transfer TroquelesXicatl Xolotl100% (5)

- Practica 2-MecanizaciónDocument5 paginiPractica 2-MecanizaciónJair LeonÎncă nu există evaluări

- Practica No.2 FMSDocument45 paginiPractica No.2 FMSCristian AndrangoÎncă nu există evaluări

- Montaje y Tecnicas de Alineación - GVCMDocument20 paginiMontaje y Tecnicas de Alineación - GVCMCesar GVÎncă nu există evaluări

- Entregable 2 Admon OeracionesDocument8 paginiEntregable 2 Admon Oeracionesmarlene escobarÎncă nu există evaluări

- CNCDocument8 paginiCNCPaulo Aparicio PortugalÎncă nu există evaluări

- Configuraciòn de Tornos y FresadorasDocument9 paginiConfiguraciòn de Tornos y Fresadorasjhonatan yair0% (1)

- Avance de Trabajo Final de Dibujo CadDocument21 paginiAvance de Trabajo Final de Dibujo CadLuman Torres Yauri100% (1)

- Antep Roy EctoDocument6 paginiAntep Roy EctoJOSUE ALFREDO MARTINEZ SERRANOÎncă nu există evaluări

- FMS-estaciones de TrabajoDocument16 paginiFMS-estaciones de TrabajoXLauritax TkÎncă nu există evaluări

- Sistema de Inyección en Torno MecánicoDocument9 paginiSistema de Inyección en Torno MecánicoAlexander AbregoÎncă nu există evaluări

- Fundamentos de MaquinadoDocument35 paginiFundamentos de MaquinadogeneÎncă nu există evaluări

- Monografia Torno.1Document24 paginiMonografia Torno.1Miguel AlvarezÎncă nu există evaluări

- E02 Programacion Del Torno CNCDocument11 paginiE02 Programacion Del Torno CNCJesus Franco TorresÎncă nu există evaluări

- Taladro Fresador CNCDocument6 paginiTaladro Fresador CNCAna Montaño VizcaínoÎncă nu există evaluări

- Introduccion A Los Procesos de Fresado CNCDocument50 paginiIntroduccion A Los Procesos de Fresado CNCPedro Pablo Diaz Jaimes0% (1)

- Cuidado de Las Juntas Homocinéticas - Tematicas - Omar FelixDocument4 paginiCuidado de Las Juntas Homocinéticas - Tematicas - Omar FelixOmar FelixÎncă nu există evaluări

- Capitulo-14-Fma-mhcnc y Codigos Ios (G M)Document101 paginiCapitulo-14-Fma-mhcnc y Codigos Ios (G M)Edwin BandaÎncă nu există evaluări

- Informe CilindradoDocument17 paginiInforme CilindradoMarcl Andrs Sampdro100% (1)

- Gustavo CNCDocument10 paginiGustavo CNCremixscitoÎncă nu există evaluări

- Montaje y reparación de los sistemas mecánicos. FMEE0208De la EverandMontaje y reparación de los sistemas mecánicos. FMEE0208Evaluare: 4 din 5 stele4/5 (1)

- Trazado de desarrollos en tuberías. FMEC0108De la EverandTrazado de desarrollos en tuberías. FMEC0108Evaluare: 3 din 5 stele3/5 (2)

- Control de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalDe la EverandControl de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalEvaluare: 5 din 5 stele5/5 (4)

- Especificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209De la EverandEspecificaciones técnicas en procesos de mecanizado por corte y conformado. FMEH0209Încă nu există evaluări

- Comprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109De la EverandComprobación y optimización del programa cnc para el mecanizado por arranque de viruta. FMEH0109Încă nu există evaluări

- Variabilidad Envasado PolvoDocument9 paginiVariabilidad Envasado PolvoHse Quality SigÎncă nu există evaluări

- Iso Normalizacion PDFDocument47 paginiIso Normalizacion PDFAnonymous I29NP3cÎncă nu există evaluări

- Unidades CENAMDocument144 paginiUnidades CENAMHéctor Santa MaríaÎncă nu există evaluări

- Hexagonmetrology.comDocument52 paginiHexagonmetrology.comAgustin Brau AvilaÎncă nu există evaluări

- Guia Tecnica Sobre Trazabilidad e Incertidumbre CenamDocument32 paginiGuia Tecnica Sobre Trazabilidad e Incertidumbre CenamAgustin Brau AvilaÎncă nu există evaluări

- Diseño Mecánico de Una Plataforma Multi-Registro y Resultados de Una Verificación de Un Brazo Articulado de Medir Por Coordenadas Utilizando La PlataformaDocument8 paginiDiseño Mecánico de Una Plataforma Multi-Registro y Resultados de Una Verificación de Un Brazo Articulado de Medir Por Coordenadas Utilizando La PlataformaAgustin Brau AvilaÎncă nu există evaluări

- Identificación de Parámetros Cinemáticos de Una Plataforma Paralela Pan-Tilt Basada en Cinemática Inversa y DirectaDocument8 paginiIdentificación de Parámetros Cinemáticos de Una Plataforma Paralela Pan-Tilt Basada en Cinemática Inversa y DirectaAgustin Brau AvilaÎncă nu există evaluări

- SM2008 M229 1161Document6 paginiSM2008 M229 1161Agustin Brau AvilaÎncă nu există evaluări

- 01 - Gerencia de Recursos HumanosDocument2 pagini01 - Gerencia de Recursos HumanosalfnohayproblemÎncă nu există evaluări

- Sistemas de Evaluación Técnica e Integral de Los EmpaquesDocument76 paginiSistemas de Evaluación Técnica e Integral de Los EmpaquesDaviidSilvaÎncă nu există evaluări

- Word HidrostaticaDocument28 paginiWord HidrostaticaKENIA HERRERA JIMÉNEZÎncă nu există evaluări

- Pedagogía - Resumen de Carpeta de Trabajo - Universidad Virtual de Quilmes.Document54 paginiPedagogía - Resumen de Carpeta de Trabajo - Universidad Virtual de Quilmes.Agustina Arrién83% (6)

- Sistema de Compresion MultietapaDocument11 paginiSistema de Compresion Multietapaestenio laura100% (1)

- 5.0. - Osciladores - 1Document22 pagini5.0. - Osciladores - 1Joel Jesus Perez UgarteÎncă nu există evaluări

- Estándares para La Elaboración de Planos de SeguridadDocument1 paginăEstándares para La Elaboración de Planos de SeguridadJairo VeraÎncă nu există evaluări

- T 5Document44 paginiT 5Alvaro Laso VillaÎncă nu există evaluări

- Texto GuidoniDocument54 paginiTexto Guidonihades66Încă nu există evaluări

- Preguntas para el Alumno de MatemáticaDocument3 paginiPreguntas para el Alumno de MatemáticaSebastiánG.RomeroÎncă nu există evaluări

- Windows 7 - ExamenDocument3 paginiWindows 7 - ExamenRoly Mañuico FloresÎncă nu există evaluări

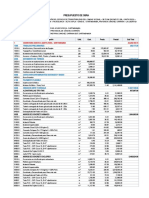

- 12.04 Presupuesto de Obra DesagregadoDocument3 pagini12.04 Presupuesto de Obra DesagregadoRios Armas Sam100% (1)

- María Emma.Document3 paginiMaría Emma.Edith CerbinoÎncă nu există evaluări

- Catalogo Excavadora Hidraulica Ecr235cl Volvo Caracteristicas Equipamiento Dimensiones Especificaciones PDFDocument20 paginiCatalogo Excavadora Hidraulica Ecr235cl Volvo Caracteristicas Equipamiento Dimensiones Especificaciones PDFSanti Al ElricÎncă nu există evaluări

- Among Us Amigurumi Patron by ArtemisaDocument5 paginiAmong Us Amigurumi Patron by ArtemisaYanneth Zenteno100% (1)

- Planificación integración Sistemas Gestión empresa prevención riesgosDocument14 paginiPlanificación integración Sistemas Gestión empresa prevención riesgospamelaÎncă nu există evaluări

- Lamparas HID PDFDocument14 paginiLamparas HID PDFAnonymous ObwXjr1QORÎncă nu există evaluări

- InyeccionDocument8 paginiInyeccionAndres AriasÎncă nu există evaluări

- Todo sobre la climatizaciónDocument6 paginiTodo sobre la climatizaciónByron Toledo CarrionÎncă nu există evaluări

- Bloqueos de maquinaria y equipos energizados: guía para la seguridadDocument19 paginiBloqueos de maquinaria y equipos energizados: guía para la seguridadAbel DavillaÎncă nu există evaluări

- Laboratorio #02 de Turbo MáquinasDocument13 paginiLaboratorio #02 de Turbo MáquinasRobert Fernando Muro FriasÎncă nu există evaluări

- Modelo Persona Ambiente OcupacionDocument13 paginiModelo Persona Ambiente OcupacionNicole Fernanda Soto HernándezÎncă nu există evaluări

- Escribimos acrósticosDocument7 paginiEscribimos acrósticosPily Rt100% (1)

- Método de MontecarloDocument5 paginiMétodo de MontecarloSthefanny Aguilera VelásquezÎncă nu există evaluări

- Enunciados Problemas T - C 2Document3 paginiEnunciados Problemas T - C 2Mari Intillaque Gomez-PimpolloÎncă nu există evaluări

- Lenguaje de Comandos BatDocument43 paginiLenguaje de Comandos Batkaiser4kÎncă nu există evaluări

- Lab 3Document10 paginiLab 3Harold Fernando MonterrosoÎncă nu există evaluări

- AeH2 Informe FinalDocument228 paginiAeH2 Informe FinalCarlos Augusto VieiraÎncă nu există evaluări

- Manejo de ExtintoresDocument26 paginiManejo de ExtintoreslobobetelgeusÎncă nu există evaluări

- Para Analisis Dew Material Con Rotacion BajaDocument179 paginiPara Analisis Dew Material Con Rotacion BajaOSCAR SALAZARÎncă nu există evaluări