Documente Academic

Documente Profesional

Documente Cultură

Actividad de Aprendizaje 1

Încărcat de

Martius2488Descriere originală:

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Actividad de Aprendizaje 1

Încărcat de

Martius2488Drepturi de autor:

Formate disponibile

Nombre: Martha Saavedra

Gua # 2

Materia: Gestin de la Calidad

y Productividad

Fecha: 27/12/2012

Martita

Actividad de aprendizaje 2.1.

1. Resuelva de las PREGUNTAS DE REPASO, descritas en la pgina 491

del texto gua, los numerales 9 y 18.

9. Describa la funcin de la alta direccin, la gerencia media, la fuerza

laboral y los sindicatos en la implementacin de la calidad total.

Describa las responsabilidades de cada grupo y cmo se pueden

apoyar entre s.

FUNCIN

ALTA DIRECCIN: Debe asegurarse de que sus planes y estrategias se

ejecuten de manera exitosa en la organizacin.

Se considera Alta Direccin a los directivos con cargo ms alto en una

organizacin; el Presidente, el Gerente General y los Directores de las

distintas reas. Es un trmino utilizado en el medio empresario aunque

tambin puede llamarse Alta Direccin a la cpula de un sindicato, o a los

Secretarios y Directores de un organismo estatal. En las empresas, la Alta

Direccin forma parte del Comit de Direccin o Comit Ejecutivo que se

rene con una frecuencia determinada y marcan la lnea estratgica a seguir

por esa Compaa.

RESPONSABILIDADES:

Entre las responsabilidades de los directivos se incluyen las siguientes

tareas:

Asegurarse de que la organizacin se enfoca hacia las necesidades

del cliente.

Hacer que la misin, la visin y los valores desciendan a toda la

organizacin.

Identificar los procesos crticos que necesitan atencin y mejoras.

Identificar los recursos y concesiones que es necesario hacer para

manejar la actividad de calidad total.

Revisar el progreso y eliminar cualquier barrera identificada.

Mejorar los macroprocesos en los que participan, tanto para mejorar el

desempeo del proceso como para demostrar su habilidad para utilizar

las herramientas de calidad a fin de solucionar los problemas.

FUNCIN

GERENCIA MEDIA: Proporcionan el liderazgo mediante el cual la visin de

los directivos se traduce a las operaciones de la organizacin.

Los gerentes medios mejoran los procesos operativos, que constituyen las

bases de la satisfaccin del cliente; pueden crear o evitar la cooperacin y el

trabajo en equipo, y constituyen el medio principal por el cual el resto de la

fuerza laboral se prepara para el cambio.

RESPONSABILIDADES

Facultamiento: los gerentes medios deben ser responsables del

desempeo de la organizacin al cumplir sus objetivos.

Creacin de una visin comn de excelencia: esta visin se transforma

en factores crticos de xito, que describen las reas clave del

desempeo relacionadas con la satisfaccin de los clientes internos y

externos.

Nuevas reglas para jugar el juego organizacional: las barreras

territoriales se deben eliminar creando un espritu de trabajo en

equipo. Los gerentes actuales deben asumir el papel de instructores.

Un nuevo enfoque es la responsabilidad entrelazada en la cual los

gerentes son responsables del desempeo de los otros gerentes. Un

segundo enfoque es la representacin de equipos, en la que cada

gerente es responsable de representar con precisin las ideas y

decisiones del equipo ante otras personas ajenas a ste.

Implementacin de un proceso de mejora continua: estos proyectos

deben mejorar sus sistemas y procesos operativos.

Desarrollo y conservacin de las personas con mejor desempeo: los

gerentes medios deben identificar y desarrollar a los futuros lderes de

la organizacin.

FUNCIN

FUERZA LABORAL: implementa las polticas de calidad, y esta tarea

requiere de un sentido de propiedad. La propiedad va ms all del

facultamiento; da al empleado el derecho a opinar al decidir lo que es

necesario hacer y cmo hacerlo.

RESPONSABILIDAD:

Busca el mejoramiento continuo y la competitividad nacional e

internacional y trabaja bajo el principio de que nuestra gente es el factor

fundamental para alcanzar el xito, fomentando con ello el trabajo en

equipo y la comunicacin.

FUNCIN

Los sindicatos: son grupos de empleados, los cuales buscan que sus

intereses no sean ignorados.

RESPONSABILIDAD

Los sindicatos ayudan a la empresa comunicando cualquier descontento

que tengan los empleados, y as buscar un buen ambiente trabajo, lo cual

se ve reflejado en una buena atencin al cliente que beneficia a toda la

empresa.

18. Qu es autoevaluacin? Explique su importancia en la creacin

de una organizacin de calidad total. Qu aspectos debe tomar en

cuenta la autoevaluacin?

La autoevaluacin es la evaluacin holstica o integral desempeo. Esta

ayuda a los directivos a responder preguntas como Cunto hicimos?

Cules son nuestras fortalezas? Y Qu reas requieren de mejoras? La

parte auto del termino significa que se debe realizar en forma interna en

lugar de depender simplemente de un asesor externo, lo que promueve

una mayor participacin de las personas de la organizacin y da lugar a

un nivel ms alto de entendimiento y adopcin.

Como mnimo, una autoevaluacin debe considerar lo siguiente:

Participacin y liderazgo de los directivos.

Diseo de productos y procesos.

Control de productos.

Comunicacin con clientes y proveedores.

Mejora de la calidad.

Participacin de los empleados.

Capacitacin y entrenamiento.

Informacin sobre la calidad.

La autoevaluacin es importante porque identifica tanto las fortalezas

como las oportunidades de mejorar creando una base para evolucionar

hacia niveles de desempeo ms altos. Por tanto, un objetivo importante

de la mayora de los proyectos de autoevaluacin es la mejora de los

procesos en la organizacin con base en las oportunidades identificadas

mediante la evaluacin.

Importancia en la creacin de una organizacin de calidad total.

Para la aplicacin del mejoramiento es necesario que en la organizacin

exista una buena comunicacin entre todos los rganos que la conforman,

y tambin los empleados deben estar bien compenetrados con la

organizacin, porque ellos pueden ofrecer mucha informacin valiosa

para llevar a cabo de forma ptima el proceso de mejoramiento continuo.

La definicin de una estrategia asegura que la organizacin est haciendo

las cosas que debe hacer para lograr sus objetivos. La definicin de su

sistema determina si est haciendo estas cosas correctamente.

La calidad de los procesos se mide por el grado de adecuacin de estos a

lograr la satisfaccin de sus clientes (internos o externos).

Es el proceso de alcanzar los objetivos de calidad durante las

operaciones. Para el efecto, se debern desarrollar los siguientes pasos:

Elegir qu controlar.

a. Determinar las unidades de medicin.

b. Establecer el sistema de medicin.

c. Establecer los estndares de performance.

d. Medir la performance actual.

e. Interpretar la diferencia entre lo real y el estndar.

f. Tomar accin sobre la diferencia.

El trmino calidad se ha convertido en una de las palabras clave de

nuestra sociedad, alcanzando tal grado de relevancia que iguala e incluso

supera en ocasiones al factor precio, en cuanto a la importancia otorgada

por el posible comprador de un producto o servicio.

Aspectos que se deben tomar en cuenta en la autoevaluacin?

1. Para qu autoevaluar Para comprobar si se han conseguido los

objetivos. El aprendizaje. Para sacar conclusiones y mejorar.

2. Qu autoevaluar El aprendizaje y la participacin. El proceso de

formacin en su totalidad

3. Cundo autoevaluar Proceso permanente Evaluacin inicial Evaluacin

continua Evaluacin final

4. Quines nos autoevaluamos Todos las figuras que intervienen en el

proceso de formacin: Profesor-tutor Estudiantes Coordinador Supervisor

5. Cmo autoevaluar Con procedimientos e instrumentos adecuados a la

formacin. Para cada tipo de curso, la planificacin de la evaluacin es

diferente ya que se debe adaptar a las caractersticas especficas de cada

uno.

2. Entreviste a dos empresarios de su localidad que estn en proceso de

certificacin ISO 9001-2008 o se encuentren certificadas bajo esta norma.

Informe los beneficios percibidos, los problemas que la empresa enfrent

durante el proceso de certificacin ISO.

Escuela Politcnica del Ejrcito

Gua de entrevista

DATOS INFORMATIVOS

Nombre de la institucin: Hospital de Clnicas

Nombre del/a entrevistado/a: Dr. NELSON RUEDA

Fecha: 20/12/2012

Hora: 10:00 am

Sr:

El objetivo de la presente entrevista es conocer los beneficios percibidos y

los problemas que la empresa enfrent durante el proceso de certificacin

ISO.

Por este motivo, solicito a usted, se digne a contestar las preguntas que

voy a realizar a continuacin. Su valioso aporte contribuir en el

conocimiento de la realidad de las funciones que desempea dentro de la

organizacin como gerente.

Preguntas

1.- Cules son los beneficios ms evidentes que ha obtenido el

Hospital?

Hemos ganado confianza en el uso de esta estrategia, y varios Servicios y

Unidades ya han mostrado su inters en recorrer el mismo camino que ha

realizado la Central. El proceso de Certificacin ha servido para aadir otro

recurso que ayuda a documentar los procesos, identificar las tareas, medir

los resultados y trabajar en la mejora.

2.- Describa el proceso de implantacin

Aunque el proceso es continuo, artificialmente se pueden separar varias

etapas.

La fase previa en la que se disea y financia el plan. Se formaliz el

compromiso de la Direccin, la designacin de los responsables de calidad,

y la contratacin de FBA-Consulting.

La fase de Preparacin, en la que se revisan todos los procedimientos,

funciones, aprovisionamientos y tareas. Se estudia la adecuacin normativa

y se empieza a documentar el plan de Calidad.

En la fase de Implantacin, se acometen mejoras en la infraestructura,

avances en el mantenimiento preventivo, la trazabilidad y la documentacin.

La fase de la Preauditora en la que se prueba la fortaleza del Sistema

creado y se valora si solicitar la Auditora a una empresa externa.

La fase de Auditora y Certificacin. En la que una empresa de probada

solvencia realiza la Auditora.

3.- Desde que se empez, cunto tiempo dur la implantacin?

Seis meses en las cuatro primeras fases y tres meses ms para la Auditora

y Certificacin.

4.- Qu ha sido lo ms difcil de la implantacin?

A mi entender, lo ms difcil de todo el proceso ha sido comprender la

naturaleza compacta y precisa de la Norma ISO. No es usual en nuestro

medio, ni el lenguaje ni la metodologa. Requiere adems un importante

esfuerzo documental y administrativo.

Es adems complicado explicar a todos los agentes cual es la visin de la

Certificacin y permitir que se creen lderes internos.

5.- Cules cree que han sido las claves para lograr con xito la

implantacin?

Se ha logrado por la sinergia de varios elementos:

En primer lugar, sin duda, el entusiasmo y la voluntad explcita de la

Direccin Gerencia y de la Direccin Mdica, de Enfermera y de Gestin,

que se han implicado profundamente durante todo el proceso.

En segundo lugar, la Supervisora de la Central que ha llevado con rigor y

diligencia la carga diaria de las actividades, tanto las de la Supervisin

como las de la implantacin.

En tercer lugar la labor profesional y experta de la consultora FBA-

Consulting, que han sabido pilotar toda la iniciativa.

Por ltimo, pero no menos importante, la actitud creativa y participativa de

las trabajadoras de la Central.

Escuela Politcnica del Ejrcito

Gua de entrevista

DATOS INFORMATIVOS

Nombre de la institucin: LABORATORIOS WINDSOR S.A

Nombre del/a entrevistado/a: Sra. Cristina Villacis

Fecha: 21/12/2012

Hora: 11:00 am

Sr:

El objetivo de la presente entrevista es conocer los beneficios percibidos y

los problemas que la empresa enfrent durante el proceso de certificacin

ISO.

Por este motivo, solicito a usted, se digne a contestar las preguntas que

voy a realizar a continuacin. Su valioso aporte contribuir en el

conocimiento de la realidad de las funciones que desempea dentro de la

organizacin como gerente.

Preguntas

1.- Cuales son las principales ventajas que incluyen la implantacin

de un sistema de gestin de la calidad basado en la ISO 9001:2008

Aumento de la satisfaccin y confianza de los clientes

Reduccin de los costes debidos a errores y quejas: La

implantacin final de sistemas de gestin de la calidad pueden

mostrar la reduccin de costes debido a errores, quejas y

reprocesos hasta un 75% en los primeros 3 aos de

implementacin.

Mejora de los resultados generales del servicio o departamento.

2.- Qu brinda la certificacin ISO 9001:2008 a su empresa?

Brinda un respaldo para incrementar la satisfaccin de nuestros clientes a

travs del mejoramiento continuo de los procesos que realizamos, as

como los productos y servicios que ofrecemos.

3.- Cules son los beneficios que han obtenido al implementar esta

norma?

Aumento de los clientes satisfechos

Reduccin en los costos

Procesos perfectamente definidos por parte de la empresa

Incremento de las ventas

Disminucin de errores y ausentismo laboral

Aumento de la productividad total de la empresa

Responsabilidades de cada empleado definidas en forma clara y

concreta

4.- Qu ha sido lo ms difcil de la implantacin?

Creo que lo ms difcil es el compromiso de los interesados (trabajadores,

clientes, propietarios, proveedores, entre otros), sin los cual no es posible

lograrlo.

ESCUELA POLITCNICA DEL EJRCITO

INFORME

DATOS INFORMATIVOS

Nombre del alumno: Martha Saavedra

Grado/ao: 9no. Ingeniera en Sistemas

Fecha de presentacin del informe: 26 de Diciembre del 2012

ACTIVIDADES REALIZADAS: El da que asist a realizar la entrevista fui

atendida muy cordialmente por las personas de la empresa, en s, no tuve

ninguna clase de dificultad por ello realice la entrevista sin ningn

problema.

CONCLUSIONES:

Los aspectos y cuestiones que se ven involucrados en una

certificacin de calidad implican un fuerte compromiso en todos los

niveles de la empresa por la excelencia y profesionalismo del

servicio o producto certificado.

Una certificacin ISO es un incentivo para toda una empresa ya

que todos los que integran estn comprometidos con la elaboracin

de productos de calidad que sigan normas establecidas para tener

la satisfaccin de sus clientes.

La comunicacin directa del lder hacia los empleados es muy

importante para tener buenos resultados.

3. Revise el apartado CALIDAD EN LA PRCTICA, el tema denominado

DE REGRESO A LO BSICO EN FORD, descrito desde la pgina 484

hasta la 488 del texto gua y desarrolle los numerales 1 y 3 del acpite

Aspectos clave para anlisis que consta en la pgina 488.

La empresa Ford existe desde el ao 1970, con Henry Ford y su famoso

modelo T que dio una revolucin al mundo automotriz. Desde 1970 la

empresa ha sufrido un sin nmero de cambios algunos de los cuales

llevaron a la empresa a su decadencia y otros que hicieron de la empresa

Ford lo que es hoy, una empresa reconocida a nivel mundial.

A finales de la dcada de 1970 el enfoque de la industria automotriz de

Estados Unidos estaba centrado en la produccin en masa, con un nfasis

en reducir el costo a corto plazo. Existan ejrcitos de inspectores que

probaban la calidad en las diferentes partes producidas. El problema

radicaba en que si alguna pieza resultaba defectuosa, para poder arreglar

estos defectos la fbrica tena que para totalmente su produccin, lo que

representaba una seria prdida. Por lo cual al encontrarse un falla de

calidad en alguna pieza se hacia todo lo posible de solucionarlo sin para la

produccin, lo cual casi nunca solucionaba el problema y la calidad del

producto terminado se vea afectada.

A principios de la dcada de 1990 se dio una crisis petrolera en Medio

Oriente, lo cual causo que los precios de la gasolina aumentaran

drsticamente. Los automviles estadounidenses de esa poca no se

preocupaban del consumo de combustible, por lo cual sufrieron grandes

prdidas ante la competencia japonesa que ofreca automviles con un

menor consumo de combustible. Para poder sobrevivir Ford atraves por un

renacimiento, donde se estableci una misin, valores y principios, el

primero de ellos la calidad viene primero. Esto creo un ambiente en que

las personas se volveran clave para el xito. Se establecieron los

estndares bsicos para los sistemas de calidad de manufactura y se

formaron los criterios bsicos para el premio a la calidad Q1 de Ford. Se

realiz un esfuerzo para reducir los mltiples proveedores y establecer

asociaciones colaborativas.

A mediados de la dcada de 1990 una nueva administracin buscaba la

recuperacin del mercado europeo, la cual se buscaba obtener aadiendo

ms caractersticas del vehculo para la satisfaccin de los clientes. Se hizo

nfasis en la ISO 9000. Se descubri que se poda reducir costos

disminuyendo el personal de asistencia tcnica al proveedor ATP,

permitiendo que los proveedores se certificaran a s mismos antes de la

produccin.

A comienzos de la dcada de 2000 Ford adopt un nuevo proceso de

administracin de desempeo, que usaba un sistema de clasificacin

administrativa. Un nuevo ejecutivo de Ford llamado Jac Nasser trajo

directivos de Europa a Estado Unidos y contrato a miles de personas que

eran ajenas a Ford y las coloc en puestos administrativos importantes. Los

nuevos administradores eran personas calificadas pero no estaban

familiarizados con la compaa, causando que el 10% de las personas eran

consideradas intiles. El personal ATP aument en forma impresionante

porque Ford enfrentaba problemas de calidad con los proveedores que se

haban certificado a ellos mismos.

A causa de estas malas decisiones Ford llego a la decadencia por lo cual

decidi De regreso a lo bsico, estas palabras significan construir

productos de calidad a tiempo y precio correcto. Incorporar las mejores

prcticas encontradas en un periodo de tres dcadas. Disear y construir

vehculos cuyo uso mejore las condiciones para el humano y para el

ambiente. El uso de Six Sigma kaizen provoc que Ford experimente una

reduccin en gastos de garanta un 27% y ahorros impresionantes de ms

de 2000 millones de dlares.

Aspectos clave para anlisis

1.- Qu tan importante fue el liderazgo en la decadencia y

renacimiento de la calidad de Ford?

El liderazgo tuvo todo que ver en la cada y en el renacimiento de la

compaa Ford, ya que las decisiones que llevaron a la decadencia de la

compaa vinieron de los altos mandos, su error fue que no analizaron

profundamente los problemas actuales o futuros que enfrentaba la empresa

y tomaron decisiones que para ellos eran las indicadas pero que en el corto

plazo demostraron estar equivocadas. Cuando la empresa Ford renaci fue

a causa de que sus lderes se dieron cuenta de que porque una

metodologa sea exitosa en otras empresas no necesariamente va a ser

exitosa en Ford, ya que cada empresa es diferente, en su medio ambiente,

procesos y personal. Para que una metodologa sea exitosa se debe ajustar

a las caractersticas nicas de la empresa ya para hacerlo se debe conocer

integralmente nuestra empresa. Eso fue lo que hicieron los dirigentes de

Ford analizaron que fue exitoso en el pasado y el porqu, y as ajustarlo al

presente.

3.- Qu lecciones puede proporcionar la experiencia de Ford a

cualquier organizacin respecto a la continuidad de la calidad y la

excelencia en el desempeo?

Para que una organizacin pueda alcanzar la calidad y la excelencia en el

desempeo se debe conocer su empresa, los procesos que realizan los

estndares de calidad que debe cumplir. Conocer su entorno y as saber

que puede amenazar a su empresa interna o externamente. En caso de la

amenazas internas, poder eliminarlas y en las externas realizar una

planificacin para que si afectan a la compaa su impacto sea nulo o en el

peor de los casos mnimo.

Al escoger una metodologa de administracin, en bueno saber si ha sido

exitosa para otras empresas pero no por eso va a significar que va a ser

exitosa con nuestra empresa, debe acoplar esa metodologa con las

caractersticas nicas que tiene nuestra empresa.

Cualquier organizacin puede seguir la idea de Ford convirtiendo a la

calidad en el centro de la atencin de todos y cada uno de los procesos.

Los primeros puntos a topar en las reuniones deberan ser sobre la calidad

de los productos y seguridad de sus empleados.

Debera realizar estudio y rediseo de los procesos de manufactura que les

permita mejorar el proceso y con esto la calidad y reducir tiempo.

Cada departamento debera implementar un sistema de operacin de

calidad que vele, y se preocupe por el bienestar de los clientes internos y la

satisfaccin de los clientes externos.

Actividad de aprendizaje 2.2.

1. Lea detenidamente el caso INICIATIVA PIVOT EN MIDWEST BANK

PARTE II, desde la pgina 532 hasta la 536 del texto gua y resuelva el

acpite Preguntas para discusin, los numerales 1, 2 y 3 del mismo

caso, que se encuentran en la pgina 536.

Preguntas para discusin

Qu tan difcil era encontrar la causa de origen de los errores?

Qu factor considera que contribuy a esta dificultad?

Si fue difcil encontrar la causa del origen de los errores ya que en la

etapa de medicin y en la recopilacin de datos por parte del equipo, ellos

utilizaron la herramienta llamada XY la cual utilizaron para calificar los

factores de las causas potenciales de error X y de los resultados de los

clientes Y. El equipo recopilo datos de estudio de los procesos

departamentales buscando las causas de origen del problema y tratando

de identificar y llegar a un acuerdo el cual impacte al cliente. Este proceso

fue muy difcil para todos, pero en especial para los expertos en la

materia.

Qu tipo de anlisis cuantitativo sera necesario realizar a fin de

justificar la implementacin de las cinco recomendaciones

principales?

Una de las herramientas ms tiles empleadas para encontrar soluciones

a las causas de los errores fue la matriz de contramedidas. Una parte de

esta matriz se muestra con en la forma del diagrama de rbol de

contramedidas. Este diagrama ayudo al equipo a organizar soluciones

potenciales para los problemas ms riesgosos y garantizar que las causas

de origen se manejaran en forma eficaz. El diagrama clasifico las

soluciones propuestas por eficacia y factibilidad en una escala de 1 a 5

con base en la opinin del equipo, la informacin estadstica y los

estimados de los costos. Algunas de las soluciones surgieron en las

etapas del proceso, mientras que otras se presentaron despus de un

escrutinio intenso.

Para cul de los cambios adoptados sera ms difcil mantener los

beneficios? Por qu?

El ms difcil de mantener los cambios fue el nmero 5 el cual es

Implementar un programa de acciones correctivas para las perdidas

monetarias a fin de desalentar a los asociados de cometer errores

monetarios en la seccin de depsitos de CPD. Cuando el equipo se

retras en la ejecucin de las soluciones, fueron necesarias algunas

negociaciones entre los campeones y el jefe del departamento para

recuperar el impulso en la implementacin de las contramedidas del

proyecto. El plan de acciones correctivas para las perdidas monetarias

reflejo el plan de cada sucursal, tal como lo implementaron los asociados

de CPD. Su xito no se haba medido con exactitud. El proyecto tuvo un

impacto significativo en los errores dentro del departamento. Algunas de

las soluciones probaron ser eficaces. Los errores generales disminuyeron

30 por ciento.

Aspectos clave para anlisis

1. Explique cmo National Semiconductor aplic el proceso DMAIC.

NATIONAL SEMICONDUCTOR, aplico el proceso DMAIC tomando las

siguientes acciones:

2. Revise el apartado CALIDAD EN LA PRCTICA, el tema denominado

SIX SIGMA EN NATIONAL SEMICONDUCTOR, descrito desde la

pgina 526 hasta la 527 del texto gua Administracin y control de la

calidad de Evans James y desarrolle los numerales 1 y 2 del acpite

Aspectos clave para anlisis, que constan en la pgina 527.

DEFINIR

La fabricacin experimentaba prdidas en la

operacin que parecin tener relacin con la

fuga de corriente y la descomposicin del

xido de compuerta en transistores. Una vez

definido la lnea de referencia de rendimiento ,

se estableci el objetivo de eliminar la prdida

de rendimiento sistemtica causada por la

fuga del transisor .

MEDIR

Mediante el anlisis en el proceso de definir y

con la ayuda de las pruebas y las mtricas ya

definidas se identifico variaciones en el proceso

de fabricacin, las cuales fueron re-evaluadas

para obtener conclusiones y mejorar el proceso.

ANALIZAR

El equipo determin tres experimentos para

determinar qu interacciones tenan el mayor

efecto en el rendimiento.

MEJORAR

Con la informacin suficiente se identifico la

necesidad de controles ms estrictos en ciertos

parmetros del proceso de fabricacin, el

equipo utiliz los resultados de los diseos de

experimentos efectuados durante el paso previo

para hacer los cambios necesarios a las

especificaciones, procedimientos y equipos.

CONTROLAR

Se cre un plan de control con el fin de

asegurar que las mejoras de proceso

desarolladas por el equipo fueran permanentes,

mediante su ejecucin el equipo pudo superar

el objetivo inicial

As fue como NATIONAL SEMICONDUCTOR, aplico el proceso DMAIC

en sus semiconductores, obteniendo ahorro en la produccin y ganancias

en tiempo, economa e incremento en el rendimiento.

2. Qu factores facilitaron la adopcin de Six Sigma? Cmo se

relaciona su respuesta con los asuntos analizados en el captulo 9?

El factor que impulso la adopcin de Six Sigma en NATIONAL

SEMICONDUCTOR principalmente fue la necesidad de la mejora

continua, ya que NATIONAL posea una tasa de artculos defectuosos de

20 en un milln, pero para NATIONAL todava no era suficiente; es as

que decidi mejorar su produccin interna a travs de la aplicacin de Six

Sigma. Obteniendo ahorros anuales de 2,3 millones.

Mi respuesta segn lo analizado en el captulo 9 del libro gua, se

relaciona con los costos relacionados con la calidad y el desempeo de

los procesos, as como el impacto de los ingresos y la participacin en el

mercado.

3. Con ejemplos aplicados a una empresa de su localidad, resuelva del

acpite PREGUNTAS DE REPASO los numerales 2 y 4, descritas en la

pgina 641 del texto gua.

Cules son las principales ventajas del QFD?

EL QFD es un sistema que busca focalizar el diseo de los productos y

servicios en dar respuesta a las necesidades de los clientes. Permite a

una organizacin entender la prioridad de las necesidades de sus clientes

y encontrar respuestas innovadoras a esas necesidades, a travs de la

mejora continua de los productos y servicios en bsqueda de maximizar la

oferta de valor.

QFD es un proceso que asegura que los deseos y las necesidades de los

clientes sean traducidos en caractersticas tcnicas. Estas caractersticas

son manejadas por la compaa mediante la funcin del diseo, o mejor

an, a travs de un equipo multifuncional que incluye ventas, marketing,

Ingeniera de diseo, Ingeniera de manufactura y operaciones. El

principal objetivo de las funciones realizadas es centrar el producto o

servicio en la satisfaccin de los requerimientos del cliente. QFD es una

valiosa herramienta que puede ser utilizada por toda la compaa. Su

flexibilidad y adaptabilidad permite un buen desempeo en las industrias

manufactureras y de servicios.

QFD utiliza un mtodo grfico en el que se expresan relaciones entre

deseos de los clientes y las caractersticas del diseo. Es una matriz que

enlista las necesidades de los clientes.

VENTAJAS DEL QFD

QFD es una herramienta relativamente fcil de aplicar yprovee informacin

detallada acerca del servicio. Algunos de los beneficios que se obtienen

con la aplicacin del QFD son los siguientes:

DISEO PREVENTIVO

El principal beneficio del QFD es que este promueve el desarrollo de un

servicio de una manera preventiva. Cuando se aplica QFD, el 90% de las

modificaciones en el diseo del servicio se realizan antes de su lanzamiento

al mercado. Estas modificaciones son menos costosas dado que primero

son realizadas en papel. Esto hace posible prevenir los problemas en vez

de reaccionar a ellos.

REDUCCIN DEL TIEMPO DE DESARROLLO

La aplicacin de QFD permite reducir a la mitad los costos y el tiempo

requeridos para el lanzamiento de un nuevo servicio al mercado.

SATISFACCIN DEL CLIENTE

QFD est orientado a la Voz del Consumidor y no alos pensamientos del

equipo de ingenieros que desarrolla el servicio. Todas las decisiones

tomadas durante la etapa de diseo apuntan a satisfacer las necesidades

del cliente.

Explique la ingeniera de conceptos. Por qu es una

herramienta importante para asegurar la calidad en las

actividades del diseo de productos y procesos?

Ingeniera de Conceptos

Es un proceso enfocado al descubrimiento de los requisitos del cliente y

su utilizacin a fin de seleccionar conceptos de productos o servicios

superiores que los satisfagan. Aunque es similar al QFD en muchos

aspectos, coloca la voz del cliente en un contexto ms amplio y emplea

otras tcnicas para garantizar el procesamiento eficaz de los datos

cualitativos. El proceso comprende 5 pasos principales:

- Entender el medio ambiente del cliente. Este paso comprende las

primeras actividades de planeacin del proyecto, como la seleccin de

equipos, identificacin de la adaptacin a la estrategia de negocios y

obtencin de un consenso entro los equipos acerca del enfoque del

proyecto. Asimismo, incluye la recopilacin de la voz del cliente para

entender su medio ambiente: fsico, psicolgico, competitivo, etctera.

- Convertir el entendimiento en requisitos. Este pas, los equipos

analizan los escritos sobre la voz del cliente para traducirlos a requisitos

ms especficos utilizando el mtodo KJ.

- Operacionalizar segn lo aprendido. Este paso comprende

determinar la manera de medir que tan bien se ha satisfecho el requisito

del cliente.

- Generacin de conceptos. Este paso se concentra en generar ideas

para las soluciones que satisfacen potencialmente las necesidades de los

clientes. Un enfoque nico consiste en realizar una tormenta de ideas que

podran solucionar cada requisito del cliente, seleccionar las mejores y

luego clasificarlas segn las caractersticas funcionales ms tradicionales

del producto. Este enfoque ayuda a desarrollar una orientacin hacia la

atraccin del mercado, ms que hacia el empuje del producto. Aqu se

aplican las tcnicas de pensamiento creativo para aumentar la cantidad y

diversidad de las ideas potenciales.

- Seleccin de conceptos. Por ltimo, las ideas potenciales se evalan

en cuanto a la forma en que satisfagan los requisitos, se evalan las

disyuntivas y se inicia la etapa de prototipos. El proceso termina con la

reflexin sobre el concepto final para probar si la decisin parece

adecuada con base en los conocimientos adquiridos.

Por qu es una herramienta importante para asegurar la

calidad en las actividades del diseo de productos y procesos?

La evolucin del concepto de calidad en la industria y en los servicios nos

muestra que pasamos de una etapa donde la calidad solamente se refera

al control final, para separar los productos malos de los productos buenos,

a una etapa de Control de Calidad en el proceso, con el lema: "La Calidad

no se controla, se fabrica".

Finalmente llegamos a una Calidad de Diseo que significa no solo

corregir o reducir defectos sino prevenir que estos sucedan, como se

postula en el enfoque de la Calidad Total.

El camino hacia la Calidad Total adems de requerir el establecimiento de

una filosofa de calidad, crear una nueva cultura, mantener un liderazgo,

desarrollar al personal y trabajar un equipo, desarrollar a los proveedores,

tener un enfoque al cliente y planificar la calidad.

Demanda vencer una serie de dificultades en el trabajo que se realiza da

a da. Se requiere resolver las variaciones que van surgiendo en los

diferentes procesos de produccin, reducir los defectos y adems mejorar

los niveles estndares de actuacin.

Para resolver estos problemas o variaciones y mejorar la Calidad, es

necesario basarse en hechos y no dejarse guiar solamente por el sentido

comn, la experiencia o la audacia. Adems es necesario aplicar un

conjunto de herramientas estadsticas siguiendo un procedimiento

sistemtico y estandarizado de solucin de problemas.

En virtud de lo anterior existe una clasificacin de las herramientas y

tcnicas de planificacin de la calidad, dichos instrumentos suelen

aplicarse en la medida de las condiciones y de las caractersticas de cada

organizacin, partiendo del entendido que cada una de las organizaciones,

an del mismo giro, puede tener procesos, mercados, tecnologa,

personal, etc., con caractersticas distintas.

Actividad de aprendizaje 2.3.

1. Investigue, analice y prepare una tabla que contenga el propsito y el

procedimiento de cada una de las SIETE HERRAMIENTAS BSICAS O

SIETE HERRAMIENTAS TILES PARA LA CALIDAD o tambin como

describe el texto gua Administracin y control de la calidad de Evans

James, LAS HERRAMIENTAS BSICAS PARA LA MEJORA DE LOS

PROCESOS.

HERRAMIENTAS BSICAS

PARA LA MEJORA DE LOS

PROCESOS

Diagrama

de Flujo

Hojas de

Verificacin

Histograma

s

Diagramas

de Causa-

Efecto

Diagramas

de Pareto

Diagramas

de

Dispersin

Grficas de

Control

DIAGRAMA DE FLUJO

Los diagramas de flujo son diagramas

que expresan como se lleva a cabo

un proceso, su propsito es el

identificar las cuestiones crticas en la

calidad de los procesos, determinar

los pasos que agregan y no agregan

valor e identificar las causas de

origen de los problemas en un

proceso.

HOJAS DE VERIFICACIN La Hoja de verificacin, sirve para

recopilar y clasificar datos, la mayora

de estos datos son tomados en bruto

y estos son clasificados para obtener

una idea de cmo se desarrolla un

proceso.

Su propsito fundamental es hacer

fcil la recopilacin de datos y

realizarla de forma que puedan ser

usadas fcilmente y analizarlos

automticamente.

HISTOGRAMAS

Es bsicamente la presentacin de

una serie de medidas clasificadas y

ordenadas, es necesario colocar las

medidas de manera que formen filas

y columnas, para facilitar el anlisis

de datos.

El propsito es: Obtener una

comunicacin clara y efectiva de la

variabilidad de un sistema, mostrar el

resultado de un cambio en el sistema,

Identificar anormalidades, comparar

la variabilidad con los lmites una

especificacin dada.

Para su elaboracin se sigue el

siguiente procedimiento:

Reunir datos para localizar por lo

menos 50 puntos de referencia

Calcular la variacin de los puntos

de referencia, restando el dato del

mnimo valor del dato de mximo

valor

Calcular el nmero de barras que se

usaran en el histograma (un mtodo

consiste en extraer la raz cuadrada

del nmero de puntos de referencia)

Determinar el ancho de cada barra,

dividiendo la variacin entre el

nmero de barras por dibujar

Calcule el intervalo o sea la

localizacin sobre el eje X de las dos

lneas verticales que sirven de

fronteras para cada barrera

Construya una tabla de frecuencias

que organice los puntos de referencia

desde el ms bajo hasta el ms alto

de acuerdo con las fronteras

establecidas por cada barra.

Elabore el histograma respectivo.

DIAGRAMAS DE CAUSA EFECTO

Es un diagrama que nos permite

identificar las razones o causas de

ocurrencia de un problema en la

obtencin de un resultado. Su

objetivo general es identificar las

causas que producen esas fallas y

corregirlas.

Su propsito es la generacin de

ideas sobre las causas de un

problema y esto a su vez sirve como

base para encontrar las soluciones.

DIAGRAMAS DE PARETO

Es una herramienta que se utiliza

para priorizar los problemas o las

causas que los genera, se basa en la

regla del 80/20 y su propsito es el

identificar lo poco vital dentro de lo

mucho que podra ser trivial.

Procedimientos para elaborar el

diagrama de Pareto:

Decidir el problema a analizar.

Disear una tabla para conteo o

verificacin de datos, en el que se

registren los totales.

Recoger los datos y efectuar el

clculo de totales.

Elaborar una tabla de datos para el

diagrama de Pareto con la lista de

tems, los totales individuales, los

totales acumulados, la composicin

porcentual y los porcentajes

acumulados.

Jerarquizar los tems por orden de

cantidad llenando la tabla respectiva.

Dibujar dos ejes verticales y un eje

horizontal.

Construya un grfico de barras en

base a las cantidades y porcentajes

de cada tem.

Dibuje la curva acumulada. Para lo

cual se marcan los valores

acumulados en la parte superior, al

lado derecho de los intervalos de

cada tem, y finalmente una los

puntos con una lnea continua.

Escribir cualquier informacin

necesaria sobre el diagrama.

2. Revise y analice del apartado CALIDAD EN LA PRCTICA, el tema

denominado MEJORA DE LOS SERVICIOS A LOS PACIENTES EN

MIDDLETOWN REGIONAL HOSPITAL, descrito desde la pgina 689

DIAGRAMAS DE DISPERSIN

Los diagramas de dispersin son el

componente grafico del anlisis de

regresin, indica relaciones

importantes entre las variables. Por

lo general las variables representan

las posibles causas y efectos

obtenidos en los diagramas de

Ishikawa.

Su propsito es la comprensin de la

relacin entre variables, adems

permite el estudio de las variaciones

de un proceso y determina el factor

de esta variacin.

Un grfico de dispersin muestra:

Si un proceso est bajo control o no

Indica resultados que requieren una

explicacin

Define los lmites de capacidad del

sistema, los cuales previa

comparacin con los de

especificacin pueden determinar los

prximos pasos en un proceso de

mejora

GRAFICAS DE CONTROL

Son graficas de lneas cuyos datos se

representan en el tiempo, el eje

vertical representa un indicador y el

eje horizontal una escala de tiempo.

Su propsito es el registrar

informacin, como volmenes de

produccin, costos e ndices de

satisfaccin del cliente.

hasta la 691 del texto gua Administracin y control de la calidad de

Evans James y en forma argumentada proceda a desarrollar los

numerales 1 y 2 del acpite Aspectos clave para anlisis constante

en la pgina 691.

Cmo se compran los pasos del sistema de implementacin de la

mejora para la calidad total de MRH con los del ciclo Deming y los de

mejora de DMAIC?

La forma en la que se podra alinear es realizando un enfoque, un equipo

seleccionar el problema que se va a solucionar y lo define adems de

definir el estado actual del proceso. Lo siguiente seria analizar es decir el

equipo trabaja para describir el proceso con detalle, determinar datos, la

informacin que necesita y elaborar una lista de las causas de origen del

problema como la realizacin de histogramas en el cual se pudo detectar

el problema era la limpieza en el ambiente hospitalario, servicios

ambulatorio. Despus de organizar las ideas en diagramas de causa y

efecto y realizar el respectivo anlisis el equipo decidi que se debera

implementar un sistema computarizado de asignacin de tareas de

limpieza, registrar y dar respuesta a los comentarios recibidos en las

encuestas a los clientes y desarrollar y verificar una lista de verificacin

diaria en las habitaciones para que la llenaran las encargadas de servicio

a cuartos. el sistema de asignacin de tareas pro computadora ayudo a

mejorar las calificacin de la Press Ganey en las primera etapas del

proceso pero tuvieron mayor impacto en los clientes internos. Lo siguiente

seria el desarrollo que se enfocara hacia la creacin de una solucin y

por ultimo ejecutar dicha solucin en que para este caso se realiz un

plan piloto en el cual se cre un grupo de qu desarrollo tarjetas similares

a las que se usan en la industria hotelera. La tarjeta sirve para informar a

los clientes como debe estar su habitacin al llegar, que servicios diarios

deben esperar y un nmero telefnico para llamar a EVS en casa de que

no se cumplan sus expectativas. En la tarjeta tambin aparecer el

nombre del ama de llaves y se hace hincapi de comunicarle cualquier

asunto relacionado con la limpieza. Este enfoque redujo el nmero de

comentarios negativos por escrito que el MRH recibe.

Qu herramientas para mejora de calidad ha utilizado EVS para

solucionar el problema.

Para solucionar el problema de EVS se utiliz el diagrama de Ishikawa o

Espina de pescado el cual mediante un estudio de la encuestas realizada

por el grupo Press Ganey Customer Satisfaction Survey durante 11

trimestres. Una pregunta se relacionaba con la limpieza de las

instalaciones; por tanto, el problema clave fue Como limpiar las

instalaciones. Con este anlisis surgieron 2 factores los cuales son: en

primer lugar, la administracin de MRH solo vigilo la calificacin en

percentiles en la Press Ganey Survey para cada divisin, pero nadie se

hizo responsable de terminar de analizar todos los datos de la encuesta.

El segundo factor es la velocidad a la que MRH reciba los datos. MRH y

el departamento EVS no tenan la oportunidad de recuperar el servicio

porque los pacientes ya no estaban en las instalaciones cuando reciban

sus quejas. Aplicando el mtodo de la espina de pescado ya sabiendo el

problema y analizando todos los factores que ello conlleva se lleg a una

solucin la cual produjo una lista de verificacin que proporciona un

registro de servicios realizados a fin de que los encargados de la limpieza

se responsabilicen de hacer bien su trabajo desde la primera vez.

3. Aplique una de las herramientas de la calidad en un ejemplo empresarial.

Ejemplo del diagrama de Causa-Efecto

En una empresa de servicios, los encargados de las unidades de base se

quejaban de excesiva SOBRECARGA de trabajo. Se cre un equipo de

mejora para buscar las causas de dicha sobrecarga.

Con el Brainstorming o tormenta de ideas por escrito se obtuvieron las

siguientes causas:

Falta de autonoma de las unidades de base para organizar el

trabajo.

Personal insuficiente:

Falta de personal: tenemos que estar en demasiados

frentes.

Personal acobardado.

Personal a veces incompetente.

El personal no colabora: slo hay dos comodines.

Falta de motivacin del personal.

Poca polivalencia del personal.

Problemas de organizacin:

Excesivas llamadas telefnicas.

Comunicacin errnea.

Acumulacin de ofertas.

Mala distribucin de las tareas.

Cubrir necesidades urgentes.

Tareas encomendadas en el ltimo momento (ofertas

especiales).

Problemas de informacin:

Excesivos canales de informacin.

Informacin no clasificada.

Llega fuera de tiempo.

Actividad de aprendizaje 2.4.

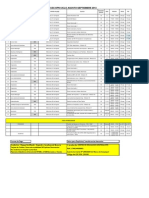

1. Resuelva el problema 13, descrito en las pginas 581 y 583,

correspondiente al apartado PROBLEMAS, que va desde la pgina 580

hasta la 583 del texto gua Administracin y control de la calidad de Evans

James. A qu conclusiones llegara despus del anlisis y la obtencin

de los resultados, sobre el peso de los moldes que fabrica esta empresa?

La siguiente tabla de frecuencias representa el peso de los moldes

(en kilogramos) hechos en Harrison Metalwork.

a. Con base en esta muestra de 100 moldes calcule la media y la

desviacin estndar de la muestra.

b. Utilice una hoja de clculo de Excel, si no lo hizo en el problema

11-4 a fin de elaborar el histograma para los datos.

c. Grafique los datos en un papel de probabilidad normal, para

determinar si su distribucin es aproximadamente normal.

Conclusiones:

En base a los datos revisados y desarrollados en los puntos

anteriores, puedo determinar que el histograma nos indica el la

capacidad del proceso as como las relaciones con los parmetros

establecidos.

Se pudo organizar de manera clara y comprensible los datos, en base

a ellos se podr tomar decisiones que afecten al proceso en s.

De la misma manera se puede decir que la grfica es un excelente

punto departida para la generacin de hiptesis que luego sern

verificadas en los procesos.

2. Investigue una aplicacin principal de las grficas de control en una

empresa, analice y explique las posibles razones por las cuales un

proceso est fuera de control.

Las grficas de control poseen dos caractersticas principales:

Una lnea central (LC), que es la norma de calidad prescrita para el

proceso

Dos lneas horizontales llamadas lmite inferior (LIC), y lmite

superior (LSC), que se sitan por debajo y por encima del LC

Si la grfica est dentro de los limites superior e inferior se dice que el

proceso est bajo control, si algn punto cae fue de la grfica se dice

que el proceso est fuera de control.

Aplicaciones:

Existen diferentes tipos de grficos de control entre ellos tenemos:

Grficos X R:

Los grficos X - R se utilizan para controlar dos parmetros bsicos de un

proceso: la media y la dispersin. Para determinar si un proceso est o no

bajo control conviene utilizar los dos grficos conjuntamente.

Grficos X S:

El funcionamiento de estos grficos es similar al de los grficos X - R pero

cambia el procedimiento para estimar la dispersin. Su utilizacin se

aconseja cuando el tamao de muestra sea superior a 10. Si se toman m

muestras, para cada una se calcula S.

Grficos Multivariantes:

En la grfica de control para verificar el nmero de piezas defectuosas,

podemos observar que el lmite superior permitido es de 0.250 y el lmite

inferior permitido es de 0.055, al analizar la grfica se dice que el poseso

es controlado, pero si se quiere tener una mejora se debera analizar lo

que pasa en el punto o.255 que es donde existe un pico muy alto.

Aplicaciones:

Empresa de Telecomunicaciones:

Grficas de control con el fin de analizar la variacin de seal

radiante en un sistema de distribucin, sea televisin o radiofusin,

son el fin de mejorar la seal al aire, tanto en calidad, como en

reducir las horas fuera del aire de la estacin, considerando que

horas fuera del aire significan perdidas econmicas de parte de

auspiciantes, etc.

Grficas de control con el fin de analizar la potencia que se est

radiando en los equipos de transmisin, pues la misma es

controlada por la SUPERTEL, y si no se tiene un ndice adecuado

de nivel de potencia de radiacin se puede hasta perder la

frecuencia, es por esto que una grfica de control para analizar la

variacin de la misma y tomar las medidas tcnicas pertinentes es

la mejor manera de llevar a cabo este proceso.

Graficas de control para el anlisis de redes IP: Las rede IP estn

basadas en paquetes, entregados y descartados, esto es

analizables e indica el factor de calidad de la red, por ende la clase

de servicio que se est brindando. Con una grfica de control se

puede analizar la variacin de la red, de su estabilidad a las horas

pico de consumo de ancho de banda, cmo reacciona la red ante el

trafico abundante, observar la varianza en las grficas de control y

tomar las medidas tanto en software como en hardware en base a

estas grficas, con el fin de mejorar la calidad del sistema y de la

red.

3. Resuelva el problema 11 descrito en las pginas 774 y 775,

correspondiente al apartado PROBLEMAS del texto gua

Administracin y control de la calidad de Evans James. Investigue, analice

y emita sus conclusiones para los casos a), c), e) y g) planteados.

PROBLEMA 11:

Para cada una de las grficas de control siguientes, suponga que el

proceso se ha manejado bajo control estadstico algn tiempo. A qu

conclusiones llegaran los operadores en este punto?

Grfica A

La conclusin a la que se puede llegar en esta grafica es que: el proceso no

est bajo control, existe gran inestabilidad en el proceso (ABRAZANDO

LOS LIMITES DE CONTROL), ya que en un inicio el proceso estuvo cerca

del lmite superior y al trmino del proceso se encontr en el lmite inferior.

Esta grafica maneja un error por encima del error estndar al principio de la

grfica y un por debajo del error estndar al finalizar el proceso. Parecera

que existe una tendencia a la baja al final del proceso.

Grfica C

La conclusin que llego al analizar la grfica C es que: se tiene un proceso

controlado, ya que el proceso flucta siempre cerca del lmite central, lo

que se realiza en este caso es analizar todos los das el proceso, para as

identificar causas especiales y realizar correcciones solo cuando sea

necesario.

Grfica E

El proceso de la grfica E, es totalmente un proceso no controlado, ya que

se encuentra fuera del lmite superior, adems muestra un cambio en el

promedio del proceso, ya que al finalizar el mismo tiene un pico muy alto y

que esta fuera de control, a pesar de que pareca un proceso controlado

antes del pico termino siendo un proceso no controlado.

Grfica G

A mi parecer dira que esta grfica no est en control ya que tiene muchos

picos positivos y negativos por lo cual no se tiene una variacin que debera

estar cerca de la media.

Razones por lo cual este sucediendo este fenmeno puede ser por el

material que se est utilizando al momento de realizar el producto o tener

muchos operarios diferentes en un mismo lugar de trabajo.

S-ar putea să vă placă și

- Resumen de Doing the right things right de Laura StackDe la EverandResumen de Doing the right things right de Laura StackEvaluare: 3 din 5 stele3/5 (1)

- Administración Por ValoresDocument9 paginiAdministración Por ValoresCeviches Eli ElizÎncă nu există evaluări

- Sistemas de Gestion de CalidadDocument9 paginiSistemas de Gestion de CalidadDiegoEspin100% (1)

- Principios Del Sistema de Gestión de La CalidadDocument11 paginiPrincipios Del Sistema de Gestión de La CalidadLUIS ANGEL LAZARO RIVERAÎncă nu există evaluări

- Semana 3 Psicologia Organizacional EvaluativaDocument11 paginiSemana 3 Psicologia Organizacional EvaluativaElizabethÎncă nu există evaluări

- IGP UNIDAD 3 FinalDocument45 paginiIGP UNIDAD 3 FinalAgustin SatulovskyÎncă nu există evaluări

- Act 2 Normas de Productos y Servicios ApaDocument5 paginiAct 2 Normas de Productos y Servicios Apaedson9tellez-257924Încă nu există evaluări

- Teorias Administrativas Tec.Document13 paginiTeorias Administrativas Tec.Daniel SantoyoÎncă nu există evaluări

- Técnicas y Herramientas de Dirección 1Document3 paginiTécnicas y Herramientas de Dirección 1sofiaaguado1cÎncă nu există evaluări

- Modelos Gerenciales 1Document17 paginiModelos Gerenciales 1Ser Rangel BeleñoÎncă nu există evaluări

- Caso Practico Cultura Empresarial 2009Document13 paginiCaso Practico Cultura Empresarial 2009Alexander CalelÎncă nu există evaluări

- Calidad TotalDocument14 paginiCalidad TotalIgnacio MolinaÎncă nu există evaluări

- MANAGEMENTDocument3 paginiMANAGEMENTAlisson MendozaÎncă nu există evaluări

- Modelos GerencialesDocument20 paginiModelos GerencialesKary Ramos PalaciosÎncă nu există evaluări

- Método de Los 7 Pasos 1Document18 paginiMétodo de Los 7 Pasos 1Anonymous pPmSwDnmÎncă nu există evaluări

- Gestion de CalidadDocument35 paginiGestion de CalidadCarlos GarciaÎncă nu există evaluări

- Modelos de CalidadDocument6 paginiModelos de Calidadmanuel huertaÎncă nu există evaluări

- Manejo y Proceso de La Calidad TotalDocument13 paginiManejo y Proceso de La Calidad TotalyaremisÎncă nu există evaluări

- Método OPEXDocument7 paginiMétodo OPEXMartinez Alatriste Edgar RubenÎncă nu există evaluări

- Calidad TrabajoDocument19 paginiCalidad TrabajoAlba ContrerasÎncă nu există evaluări

- Administración Desde Perspectiva GlobalDocument4 paginiAdministración Desde Perspectiva GlobalNiño CaballeroÎncă nu există evaluări

- Trabajo-De-Lidia RauetDocument8 paginiTrabajo-De-Lidia RauetSergio ManzanarezÎncă nu există evaluări

- Asignación 1Document4 paginiAsignación 1SeudyÎncă nu există evaluări

- 16 24Document3 pagini16 24Miguel Angel Portocarrero JoaquinÎncă nu există evaluări

- Ensayo Herramientas de La CalidadDocument15 paginiEnsayo Herramientas de La CalidadHecto Miguel Guerrero VelazquezÎncă nu există evaluări

- El Liderazgo en La Gestión de CalidadDocument6 paginiEl Liderazgo en La Gestión de CalidadCarmen PerezÎncă nu există evaluări

- Impacto Del Liderazgo y La Competencia Gerencial en La Calidad TotalDocument7 paginiImpacto Del Liderazgo y La Competencia Gerencial en La Calidad TotalTonito MayenÎncă nu există evaluări

- La Calidad Como Marco de Referencia para La AdministraciónDocument4 paginiLa Calidad Como Marco de Referencia para La AdministraciónRaúl Alexis Valenzuela CórdovaÎncă nu există evaluări

- Ciclo de DewingDocument8 paginiCiclo de DewingErick EspinozaÎncă nu există evaluări

- Organización de La Función de CalidadDocument17 paginiOrganización de La Función de Calidaddaniel50% (2)

- Modelos EmpresarialesDocument23 paginiModelos EmpresarialesJuan David Ordoñez BustosÎncă nu există evaluări

- Calidad Total y CompetitividadDocument13 paginiCalidad Total y CompetitividadyaremisÎncă nu există evaluări

- Enfoques Modernos de La AdministracionDocument59 paginiEnfoques Modernos de La Administraciondiana100% (1)

- T16ht1paso3Document5 paginiT16ht1paso3AngelicaÎncă nu există evaluări

- Desarrollo OrganizacionalDocument12 paginiDesarrollo OrganizacionalAracely ZamoraÎncă nu există evaluări

- Punto 5 2 Al 6 3Document4 paginiPunto 5 2 Al 6 3YOLIMA MORENOÎncă nu există evaluări

- Tarea 3 AdministracionDocument5 paginiTarea 3 AdministracionEber CabaÎncă nu există evaluări

- El Buen GerenteDocument17 paginiEl Buen GerenteCarolina Volcanes100% (1)

- Caracteristicas Calidad TotalDocument8 paginiCaracteristicas Calidad TotalJesus Aguilar VillanuevaÎncă nu există evaluări

- Modelos de Excelencia EmpresarialDocument12 paginiModelos de Excelencia EmpresarialHILSE HIDALGO100% (2)

- La Dirección y Control (DIAPO 5C)Document2 paginiLa Dirección y Control (DIAPO 5C)Pedro SuarezÎncă nu există evaluări

- La Calidad TotalDocument10 paginiLa Calidad TotalSumaya Jacquelin Inche DiegoÎncă nu există evaluări

- Modelos de CalidadDocument12 paginiModelos de CalidadAlejandro AlvarezÎncă nu există evaluări

- Actividad 1 de La Unidad 3Document2 paginiActividad 1 de La Unidad 3Patrick AlmanzarÎncă nu există evaluări

- Actividad Iso9001Document14 paginiActividad Iso9001Alex CruzÎncă nu există evaluări

- Calidad Total en Las OrganizacionesDocument30 paginiCalidad Total en Las OrganizacionesLauraÎncă nu există evaluări

- Actividad Semana 10 Gestión EmpresarialDocument5 paginiActividad Semana 10 Gestión EmpresarialChrisleydi CortorrealÎncă nu există evaluări

- Liderazgo y Responsabilidad de La Alta Dirección enDocument15 paginiLiderazgo y Responsabilidad de La Alta Dirección enAndres ArizaÎncă nu există evaluări

- Gutierrez E 2 Ensayo PDFDocument6 paginiGutierrez E 2 Ensayo PDFedwin GutierrezÎncă nu există evaluări

- Informe Gestion Por ProcesosDocument4 paginiInforme Gestion Por Procesosvanessa marriagaÎncă nu există evaluări

- Modelos Gerenciales y Técnicas ModernasDocument7 paginiModelos Gerenciales y Técnicas ModernasLis DelgadoÎncă nu există evaluări

- Resumen Calidad TotalDocument6 paginiResumen Calidad TotalJim ValerioÎncă nu există evaluări

- Actividad 6Document11 paginiActividad 6Wilmer Charris LobatoÎncă nu există evaluări

- Megatendencias AdministrativasDocument17 paginiMegatendencias AdministrativasRodrigo Valdez67% (3)

- Que Es La ExcelenciaDocument2 paginiQue Es La ExcelenciaGabriel arcangel AguirreÎncă nu există evaluări

- El Liderazgo Dispone La Unidad de Acción y Fomenta La Consecución de Los Objetivos de Calidad de La OrganizaciónDocument5 paginiEl Liderazgo Dispone La Unidad de Acción y Fomenta La Consecución de Los Objetivos de Calidad de La Organizaciónbabyhernandez3004lÎncă nu există evaluări

- Clase 8. Teorias de La Administracion ModernaDocument60 paginiClase 8. Teorias de La Administracion ModernaCesar Raul Quispe LoyolaÎncă nu există evaluări

- 02 Texto Guía Módulo 2 - Mejora ContinuaDocument26 pagini02 Texto Guía Módulo 2 - Mejora ContinuaVivi Gonzalez De MulderÎncă nu există evaluări

- La Administración Total de Calidad: Hace Énfasis en Los Objetivos Del NegocioDocument7 paginiLa Administración Total de Calidad: Hace Énfasis en Los Objetivos Del NegocioMoisés David GómezÎncă nu există evaluări

- Preguntas de Repaso y Ejercicios Del Capitulo 2Document5 paginiPreguntas de Repaso y Ejercicios Del Capitulo 2Adán Guancín63% (8)

- 18 - Análisis Forense A Telefono CelularDocument33 pagini18 - Análisis Forense A Telefono CelularMartius2488Încă nu există evaluări

- Zone AlarmDocument3 paginiZone AlarmMartius2488Încă nu există evaluări

- 7 - Cursos Cec-Epn - Agosto-Septiembre 2013Document1 pagină7 - Cursos Cec-Epn - Agosto-Septiembre 2013Martha SaavedraÎncă nu există evaluări

- 15 - Analisis Forense HerramientasDocument16 pagini15 - Analisis Forense HerramientasMartius2488Încă nu există evaluări

- 17 - Análisis en Maquinas VirtualesDocument8 pagini17 - Análisis en Maquinas VirtualesMartius2488Încă nu există evaluări

- 19 - Recuperacion de Archivos y ParticionesDocument27 pagini19 - Recuperacion de Archivos y ParticionesMartius2488Încă nu există evaluări

- Informe Ing EconomicaDocument5 paginiInforme Ing EconomicaMartius2488Încă nu există evaluări

- TUTORIAL 9 Lattanzi y Graf - IEEEDocument76 paginiTUTORIAL 9 Lattanzi y Graf - IEEEinga892Încă nu există evaluări

- 19 - Recuperacion de Archivos y ParticionesDocument27 pagini19 - Recuperacion de Archivos y ParticionesMartius2488Încă nu există evaluări

- EtherelDocument2 paginiEtherelMartius2488Încă nu există evaluări

- Ciclo de Vida de DesarrolloDocument10 paginiCiclo de Vida de DesarrolloMartius2488Încă nu există evaluări

- Factores Críticos de Éxito (FCE)Document25 paginiFactores Críticos de Éxito (FCE)Martius2488Încă nu există evaluări

- TicsDocument20 paginiTicsMartius2488Încă nu există evaluări

- Análisis de La IndustriaDocument10 paginiAnálisis de La IndustriaMartius2488Încă nu există evaluări

- Gobierno Vs GestionDocument6 paginiGobierno Vs GestionMartius2488Încă nu există evaluări

- Revista ACP - 60 AniversarioDocument28 paginiRevista ACP - 60 AniversarioACPPeruÎncă nu există evaluări

- GFPI-F-023 Formato Planeacion Seguimiento y Evaluacion Etapa ProductivaDocument4 paginiGFPI-F-023 Formato Planeacion Seguimiento y Evaluacion Etapa Productivajarol oyola viucheÎncă nu există evaluări

- Jose Vergara - Examen InterpretaciónDocument7 paginiJose Vergara - Examen InterpretaciónJose VgÎncă nu există evaluări

- DMCS U3 Ea SevoDocument3 paginiDMCS U3 Ea SevoSergio VargasÎncă nu există evaluări

- Archivo 7. PDF Presentación Biovigilancia - BANCO DE TEJIDOSDocument74 paginiArchivo 7. PDF Presentación Biovigilancia - BANCO DE TEJIDOSSamuel Duque CorreaÎncă nu există evaluări

- 1 PDFDocument214 pagini1 PDFEd Gar YundaÎncă nu există evaluări

- Qué Es ISO - Normas9000Document4 paginiQué Es ISO - Normas9000Palomo LuisÎncă nu există evaluări

- Tarea 1 Contabilidad de GestiónDocument6 paginiTarea 1 Contabilidad de GestiónGiHurelÎncă nu există evaluări

- Avance de TesisDocument46 paginiAvance de TesisJosep Jamil Nuñez VivancoÎncă nu există evaluări

- PROY - SGA - Final FinalDocument39 paginiPROY - SGA - Final FinalArmando RojasÎncă nu există evaluări

- Análisis de Los Sistemas de Comercialización de Frutas y Hortalizas en Los Mercados de CajamarcaDocument17 paginiAnálisis de Los Sistemas de Comercialización de Frutas y Hortalizas en Los Mercados de CajamarcaJesus Siesquen100% (1)

- Consolidado #2 - Ingenieria de MetodosDocument17 paginiConsolidado #2 - Ingenieria de MetodosMIGUEL SERRANO VILLENAÎncă nu există evaluări

- Diapositica SODIMACDocument13 paginiDiapositica SODIMACMilagroz Noblecilla SoconÎncă nu există evaluări

- Calidad de Los Fluidos Producidos, Subtemas 1.1 y 1.2Document56 paginiCalidad de Los Fluidos Producidos, Subtemas 1.1 y 1.2Carlos Mojica100% (3)

- Catalogo-General-Syz 2020 PDFDocument10 paginiCatalogo-General-Syz 2020 PDFFreddy Alexander Muñoz del CastilloÎncă nu există evaluări

- P Com 001 Gestión ComercialDocument9 paginiP Com 001 Gestión ComercialEduard John Vega LisencioÎncă nu există evaluări

- Analisis Comparativo de Los Modelos de Gestión para La Innovación. ArzolaDocument10 paginiAnalisis Comparativo de Los Modelos de Gestión para La Innovación. ArzolaAngelita30Încă nu există evaluări

- Quick ClothesDocument31 paginiQuick ClothesJosue M. UriaÎncă nu există evaluări

- Trabajo Final - MUTIFOODSDocument26 paginiTrabajo Final - MUTIFOODSLuz Zambrano100% (1)

- Actividad 3 Evidencia 2Document7 paginiActividad 3 Evidencia 2Richard Zapata Orozco63% (8)

- 3 Plan Anual de SST y Medio Ambiente Manual ProcedimientoDocument130 pagini3 Plan Anual de SST y Medio Ambiente Manual ProcedimientoEmerson ToledoÎncă nu există evaluări

- Ensayo de CRMDocument15 paginiEnsayo de CRMPaolaRomeroÎncă nu există evaluări

- Resumen Tema 5Document33 paginiResumen Tema 5cloretitaÎncă nu există evaluări

- Plan de Seguridad, Salud Ocupacional y Medio AmbienteDocument69 paginiPlan de Seguridad, Salud Ocupacional y Medio AmbienteAdolfo OliveraYepezÎncă nu există evaluări

- Tarea 2 de Gestion de Procesos OrganizaciobnalesDocument4 paginiTarea 2 de Gestion de Procesos OrganizaciobnalesVanessa Abreu PérezÎncă nu există evaluări

- Compras y Suministros-1Document24 paginiCompras y Suministros-1Nicolle Cumbe OviedoÎncă nu există evaluări

- Guia para La Compra de Un ServidorDocument13 paginiGuia para La Compra de Un ServidorErick Joel Huamán FernándezÎncă nu există evaluări

- Examenes de Apicultura IV FaseDocument8 paginiExamenes de Apicultura IV Fasejose chavezÎncă nu există evaluări

- ControlDocument19 paginiControlEstrella Maricielo GCÎncă nu există evaluări

- PARCIALDocument13 paginiPARCIALAnonymous l7iBqPHh86% (7)