Documente Academic

Documente Profesional

Documente Cultură

1 Fabricacion y Denominacion de Los Aceros

Încărcat de

Edson Eduardo Medina de la CruzDescriere originală:

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

1 Fabricacion y Denominacion de Los Aceros

Încărcat de

Edson Eduardo Medina de la CruzDrepturi de autor:

Formate disponibile

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

TEMA 2.1

FABRICACIN Y DENOMINACIN

DE LOS ACEROS

Actualizado por: CESOL

Julio 2004

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONAL DE SOLDADURA-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

NDICE:

1.- INTRODUCCIN A LA METALURGIA DE FABRICACIN DEL ACERO

2.- PROCESOS DE FABRICACIN DEL ACERO

2.1. Proceso Thomas

2.2. Convertidor LD

2.3. Horno Elctrico

3.- TRATAMIENTOS ESPECIALES

3.1. Tratamiento en vaco

3.2. Soplado del metal con gases inertes

3.3. Tratamiento del metal con escoria elaborada

3.4. Soplado del metal con materiales en forma de polvos

4.- DESOXIDACIN

4.1. Desoxidacin por precipitacin

4.2. Desoxidacin por difusin

4.3. Desoxidacin tratando el metal por la escoria en la cuchara

4.4. Desoxidacin por el vaco

5.- DEFECTOS EN LOS ACEROS

5.1. Aceros calmados

5.2 . Aceros efervescentes

BIBLIOGRAFIA

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -1-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

1. INTRODUCCIN A LA METALURGIA DE FABRICACIN DEL ACERO

El papel fundamental de los productos frreos en la industria mundial, debido a la gran cantidad de

aplicaciones y a las numerosas aleaciones obtenidas con ellos, hace necesario, aun cuando sea con

carcter general, un estudio de la fabricacin de este tipo de aleaciones.

Parece ser indicado, antes de iniciar los procesos de fabricacin propiamente dichos, una definicin

conceptual clara de los productos siderrgicos. Para ello nos basaremos en las normas UNE sobre este tipo

de aleaciones.

Productos frreos. Son las aleaciones en las que el elemento qumico hierro es predominante.

Con la denominacin hierro se designa:

El elemento qumico hierro.

Los productos frreos de los que, solamente con el carcter de impurezas, pueden formar parte

otros elementos.

Productos frreos obtenidos por reduccin de un mineral frreo o de un afino con trabajo

mecnico.

Arrabio. Es el producto en estado lquido resultante de la primera fusin, obtenido en un proceso de

reduccin de minerales frreos o materiales similares y destinado a una transformacin posterior. Contiene

ms de 4% de carbono.

Acero. Es un producto frreo generalmente apto para la conformacin en caliente. Con excepcin de

ciertos aceros de alto contenido en cromo, el contenido de carbono es igual o inferior al contenido de

saturacin de la austenita ( 1,9% C), lmite que los separa de las fundiciones. Los distintos elementos de

aleacin pueden variar este porcentaje.

Lingote de acero. Es el producto obtenido por colada de acero lquido en un molde, y destinado a una

laminacin o forja posterior.

Ferroaleaciones. Son aquellas aleaciones frreas en bruto, que contengan uno o varios elementos con

porcentajes en peso superiores a los incluidos en la Tabla I.

ELEMENTOS

Fsforo

Silicio

Manganeso

Cromo

Volframio

Otros elementos

15 (incluido)

8

30

30

40

10

TABLA I

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -2-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

La proporcin total de elementos de aleacin no frreos no ser superior al 96% en peso para las

ferroaleaciones que contengan silicio; al 92% para las que contengan manganeso sin silicio, y al 90% para

las que contengan otros elementos.

La evolucin histrica de la fabricacin de los productos siderrgicos facilita el estudio de las modernas

tcnicas de produccin, por ello, es indicado hacer un somero anlisis de esta evolucin.

La obtencin del hierro, en la antigedad (hace 3000 aos) se lograba por la reduccin del mineral que se

encontraba en estado slido o pastoso, un posterior tratamiento de martillado o forja lograba la unin de las

partculas obtenidas. El procedimiento utilizado consista en cargar, en unos hornos bajos, el mineral de

hierro conjuntamente con carbn vegetal, soplando aire para acelerar la combustin. El mineral, debido a la

accin del carbono y xido de carbono formado, se reduca, transformndose en hierro.

Posteriormente, en los siglos comprendidos entre el XV y el XIX, se obtuvo el hierro empleando dos

etapas. En la primera se obtena la fundicin por reduccin del mineral. En una segunda fase mediante un

afino oxidante de la fundicin se lograba el hierro slido o pastoso.

La fabricacin del acero por cementacin de hierro, se inici sobre el ao 1000 a J.C. El procedimiento

consista en introducir pequeas barras de hierro en crisoles de arcilla rodeados de materiales vegetales, y

calentados a unos 1000 C durante 10-40 h. La fabricacin del acero fundido se inici en 1740 colocando en

crisoles barras de acero cementado e introducindolas, estando rodeadas por coque, en un horno.

Consiguiendo mediante un fuego enrgico fundir el acero.

Con los descubrimientos de Bessemer, Thomas y Siemens se inici la etapa fundamental de la

fabricacin del acero, logrando aceros con porcentajes de carbonos, variables entre 0,05 y 0,80%.

En los primitivos hornos bajos, en ciertas circunstancias, se escapaba un material en estado lquido, frgil

y no forjable (fundicin). An cuando en un principio este material no tena aplicacin, ms tarde se

descubri su utilizacin para fabricar piezas fundidas. Sin embargo, fue fundamental para la evolucin de la

fabricacin del acero, descubrir que la fundicin poda ser utilizada como material base para la obtencin del

acero.

Los originarios hornos bajos fueron evolucionando a travs de los siglos y se convirtieron en los hornos

altos en los que se fabrica, a partir del siglo XVI, la fundicin denominada arrabio por reduccin del mineral

de hierro.

El proceso de fusin que tiene lugar en los hornos altos, es continuo. Por la parte superior del horno se

introducen los materiales brutos de carga, y mediante toberas que se encuentran en la parte inferior se

inyecta el aire caliente y combustible lquido o gaseoso.

Un perfil tpico de un horno alto es el que podemos ver en la figura 1.

Un horno, de gran dimensin, puede producir diariamente 12000 toneladas de arrabio, 4000 t de escoria

y 27000 t de gas de tragante, consumiendo 23000 t de materiales de carga, 18000 t de viento (aire), 1700 t

de gas natural. Las dimensiones de algunos hornos para distintos volmenes tiles se indican a ttulo

indicativo en las Tablas II y III.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -3-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 1

PERFIL DE UN HORNO ALTO

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -4-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Dimetro

mm

2000

CRISOL

VIENTRE

TRAGRANTE

9750

10900

7300

Volumen til (m3)

3000

11700

12900

8200

5000

14900

16300

11200

TABLA II

Altura

mm

TOTAL

TIL

CRISOL

CUBA

2000

32350

29200

18200

18200

Volumen til (m3)

3000

34650

32200

20100

20100

5000

36900

32200

19500

19500

TABLA III

El tragante es una construccin metlica de muchos pisos que sostienen los dispositivos de carga, de

evacuacin de gases y de montaje. En la figura 2 mostrada a continuacin, podemos ver distintos diseos

de equipos de tragantes.

FIGURA 2

DIVERSOS DISEOS DE EQUIPOS DE TRAGANTE PARA UN HORNO ALTO DE 14 M DE DIMETRO DE CRISOL

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -5-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

El horno tiene una envoltura metlica cuyo espesor es del orden de 25 mm en la parte superior y de 35 a

40 mm en la parte inferior. En la zona interior de este recubrimiento, existe un revestimiento refractario

enfriado por los refrigeradores.

Se denominan refractarios, aquellos elementos que resisten temperaturas de 1580 a 1770 C,

conocindose como superrefractarios aquellos que resisten temperaturas superiores a 2000 C. A causa de

que estos materiales han de estar sometidos en el horno, a importantes cargas debe de considerarse como

un factor fundamental su resistencia a las cargas a altas temperaturas. Es tambin muy importante tener en

cuenta su resistencia al choque trmico, es decir, la capacidad de resistir, sin deformarse las variaciones

bruscas de la temperatura.

Dependiendo de la composicin del refractario, la capacidad de reaccin de ste con las escorias o

productos del horno alto varan. Los refractarios formados bsicamente por slice, no han de ponerse en

contacto con escorias bsicas ni refractarios bsicos con escorias cidas, pues en caso contrario, se

producira la escorificacin del refractario y por tanto la inutilizacin de ste.

Normalmente se utilizan para el revestimiento el ladrillo de chamota, el ladrillo hiperaluminoso y bloques

al carbono.

Los primeros se forman al mezclar arcilla refractaria bruta y arcilla refractaria cocida (chamota),

conteniendo 30 40% de Al2O3 y aproximandamente un 1,5% de Fe2O3. Estos materiales son muy

utilizados por ser suficientemente resistentes y ms baratos que los dems refractarios. El ladrillo que

contiene ms almina se utiliza en la zona inferior del horno en la que la temperatura que debe soportar

puede ser de 1730 C aproximadamente. Esta utilizacin, queda limitada por su insuficiente refractoriedad

utilizndose en el fondo del crisol ladrillo hiperaluminoso que contiene ms del 45% del Al2O3.

Los refractarios de slice formados por ms del 93% de SiO2 se emplean para las bvedas de los hornos,

tambin se utilizan ladrillos de magnesio (MgO) y cromita (Cr2O3) bsico.

Las materias primas slidas que se introducen en el horno alto por la parte superior de ste son:

a) Oxidos de hierro: el ms usual es la hematita, Fe2O3 y slo puntualmente se llega a utilizar la

magnetita, Fe3O4. Estas adiciones se realizan normalmente en forma de pellets de 1 a 2 cms de

dimetro y como material sinterizado cuyos tamaos oscilan entre 1 y 3 cms de dimetro,

fabricndose ambos, a partir de menas concentradas y finamente molidos. Tambin se puede

adicionar material de hierro en forma de escoria del proceso de aceracin.

b) Coque metalrgico: Es el agente reductor encargado de la reduccin y fusin de la mena. Se obtiene

por destilacin de ciertos tipos de hullas (hullas coquizables).

c) CaO y MgO: Actan como fundentes de las impurezas de slice y almina, que acompaan a la carga,

producindose una escoria fluida de bajo punto de fusin.

A travs de las toberas se introducen:

a) Hidrocarburos. Suministran gases reductores (CO y H2) al proceso reductor total.

b) Aire caliente. Para lograr que el coque incandescente se queme frente a las toberas.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -6-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Adems del producto bsico obtenido en el horno (el arrabio) , se obtienen los dos subproductos

siguientes:

a) La escoria. Contiene, dependiendo de la cantidad y composicin de los elementos escorificables que

hay en la carga, 30-40% SiO2, 5-15% Al2O3, 35-45% CaO, 5-15% MgO, 0-1% Na2O+K2O, 1-25% S. La

eficiencia del proceso de reduccin nos lo indicar el bajo contenido de xido de hierro en la escoria.

b) Gas. Cuya composicin aproximada puede ser 17-25% de CO, 15-20% CO2, 3% H2, 3% H2O y 4% N2.

Este gas sale por la parte superior del horno, a travs de unos conductos de salida de gases, que se

denominan pantaln.

En los altos hornos los materiales descendentes (slidos) permanecen en ellos durante 4 6 horas y los

gases ascendentes entre 1 y 3 seg. Una funcin importante de estos gases es transferior calor a la carga

slida, originando un enfriamiento de ellos.

Como se ha mencionado anteriormente el aire caliente se inyecta al horno a travs de las toberas,

situadas en la parte superior del crisol, con una presin de 1.5-3 atm. y una velocidad aproximada de 200

m/seg. Con estos valores, el chorro de aire provoca la circulacin de partculas ardientes de coque y

remolinos de viento.

Los pedazos de cok son repelidos por el viento y toman su lugar trozos incandescentes, 1500 C, que se

queman en la atmsfera oxidante. En torno a esta zona de circulacin se encuentra una regin en la que

hay CO2. El principal proceso fsico-qumico que se efecta en esta regin es la transferencia de calor de los

gases ascendentes que provienen del remolino a los trozos de coque y a las gotas de hierro y escoria que

descienden

En el fondo del crisol se forma hierro lquido y escoria que se ha ido filtrando a travs del coque. El hierro

se satura con carbono. El P2O5, el MnO y el SiO2 son parcialmente reducidos, constituyendo impurezas de

Mn, Si, P en el metal.

El coque que se encuentra en los remolinos de las toberas reacciona con el oxgeno que entra por la

tobera para formar CO2 , reaccionando ste con ms coque para forma CO.

CO2 + C 2CO

Esta ecuacin, se lleva a cabo de manera prcticamente completa a las temperaturas del crisol y a

aquellas que existen en la parte inferior de los etalajes.

La zona que se encuentra en la parte superior del remolino, formada por coque empacado se encuentra

limitada superiormente por una zona de fusin que est constituida por capas alternadas, constituidas por

una por ganga, fundente y hierro fundidos y la otra por coque. Estas capas de coque distribuyen el gas

reductor de modo radial a travs del horno, debido a que las otras capas son impermeables al flujo del gas,

obligando, por esta causa, a moverse a los gases de forma horizontal por las zonas de coque. Esta zona de

fusin colabora conjuntamente con la presin del gas, a soportar la carga del horno.

En este rea del horno alto se produce bsicamente la fusin del metal y la escoria. Esta escoria an no

contiene cenizas de coque, que se formarn en las zonas de toberas, sino que consta de ganga y xidos

fundentes.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -7-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En la zona inmediatamente superior a la denominada de fusin, se encuentra un rea de reduccin

cclica, en la que la carga incluye xido de hierro slido, concretamente la wustita FeO. Por consiguiente la

carga consiste en capas alternadas de coque y ganga slida, xidos fundentes, wustita slida y hierro

slido. Los gases que proceden directamente de la cama de coque situada en la zona de fusin y que por

tanto, son virtualmente puro CO, produce las dos reacciones cclicas siguientes:

CO + FeO Fe + CO2 (1)

CO2 + C 2 CO (2)

La reaccin de reduccin (1) es ligeramente exotrmica y el calor que libera no alcanza a compensar el

enfriamiento causado por la reaccin de gasificacin del coque (2). Por lo tanto el resultado neto que se

puede deducir, es una disminucin de la temperatura de los gases ascendentes produciendo, por tanto, una

disminucin del proceso de gasificacin del gas, siendo virtualmente detenido a temperaturas inferiores a

900 C. Es decir, al no regenerarse de nuevo el CO, todo el proceso de reduccin que se producir en la

parte superior del horno, depender del CO producido anteriormente por debajo de la isoterma de 900 C,

aproximadamente.

Segn sigue ascendiendo el gas, el CO continua reaccionado con la wustita formando Fe y CO2,

acercndose al equilibrio de la reaccin:

CO + FeO Fe + CO2 (3)

Esta regin corresponde a la zona de temperatura constante, pues al ser la reaccin ligeramente

exotrmica no se enfran los gases, tambin se denomina zona de reserva trmica.

El CO durante el ascenso va consumindose, hasta un punto en que no hay suficiente cantidad como

para reducir el FeO y producir hierro, pero si existe el porcentaje necesario como para reducir el Fe3O4 a

wustita segn la reaccin:

CO + Fe3O4 3 FeO + CO2 (4)

Las condiciones de estado estacionario de un horno requieren que la wustita producida en (4) sea igual a

la reducida en (3) y esto tericamente, es factible pues hay suficiente CO en los gases que salen de la zona

wustita/Fe.

Este exceso de CO implica la existencia de dos zonas en el horno alto.

Una zona vertical en donde los xidos superiores han sido reducidos a wustita, y el gas no es capaz de

reducir cantidades significativas de wustita a hierro.

Una zona correspondiente a la regin superior de la cuba, ocupada por xidos sin reducir, en la que la

rapidez de produccin de FeO es igual a la de reduccin de wustita en las reas inferiores.

En esta ltima regin, mientras se aade Fe2O3 por el tragante, llega desde el fondo un gas, cuya fuerza

reductora es intermedia. Esta regin por tanto esta compuesta por diferentes xidos, wustita, Fe3O4 y Fe2O3,

y se produce la reduccin de los xidos superiores a FeO. La temperatura del gas disminuye rpidamente

debido a diferentes factores, como pueden ser el enfriamiento por los slidos de carga, la evaporacin de la

humedad y la naturaleza endotrmica de la reduccin de los xidos superiores,

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -8-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

CO + Fe2O3 2 Fe + CO2

En la tabla IV, se puede observar un cuadro resumen de las distintas zonas en las que se ha clasificado

el alto horno, as como, su comportamiento qumico y trmico.

Gran cantidad de mejoras en la productividad del horno alto, se han debido a la construccin de hornos

de grandes dimensiones y por tanto de mayor capacidad, a la vez que se ha optimizado el proceso con un

mejor diseo, construyendo mquinas para una distribucin de cargas ms adecuada, mejores sistemas de

refrigeracin y refractarios ms resistentes.

Un factor fundamental en este sentido, ha sido la sustitucin de menas cuyo tamao no estaba controlado

por sinter y pellets, uniformemente distribuidos, permitiendo, de esta manera, el paso de los gases a travs

del lecho rpidamente.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -9-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Zona

Comportamiento qumico

Comportamiento trmico

Crisol (debajo de toberas)

Saturacin del hierro con carbono y reduccin Las gotas de metal y escoria que

final de (CaO3), P2O5, MnO y SiO2. Las descienden traen calor al crisol.

impurezas alcanzan sus concentraciones

finales.

Remolinos de las toberas

Coque e hidrocarburos que se oxidan formando Gran liberacin de calor por el

quemado de coque incandescente

CO2 y posteriormente CO.

con aire caliente.

Zona de coque

(etalaje y vientre)

activo Los xidos de las impurezas se reducen y el

hierro absorbe carbn durante la percolacin

de gotas de metal y escoria. La cama de coque

acta como una reserva que garantiza la

completa reduccin de los xidos de hierro.

Zona de fusin

Zona de reduccin cclica

Zona media de la cuba

Transferencia de calor del gas

ascendente a las gotas de metal y

escoria. El gas suministra la

entalpia para sobrecalentar la

escoria y el metal lquido y para

reducir los xidos de las impurezas.

Formacin y fusin de escoria, reduccin final Transferencia de calor de los gases

ascendentes para fundir los slidos.

de Fe0,947 O y fusin del Fe.

Reduccin de wustita (reaccin

gasificacin de coque (reaccin 1,2).

1,3)

La temperatura de los gases

disminuye

y ascendentes

rpidamente debido a la absorcin

de entalpia por la reaccin (1,2).

Ocurre muy poca gasificacin de coque. En la

mayor parte de la zona se lleva a cabo la

reduccin de Fe0,947 O con CO. En las

porciones ms altas ocurre poca o ninguna

reaccin debido al agotamiento de CO (zona de

reserva qumica). La wustita es el nico xido.

Reduccin de Fe2 O3 y Fe3O4 a wustita.

Cuarto superior de la cuba

La

temperatura

se

mantiene

constante a lo largo de la zona

(1,200 K) (zona de reserva

trmica). La reduccin de wustita a

hierro no requiere entalpia.

La temperatura de los gases

disminuye rpidamente por la

transferencia de calor a los slidos

que entran. La reaccin de

reduccin y la evaporacin de

humedad

tambin

absorben

entalpia.

TABLA IV

Se puede lograr una disminucin, en cierto grado, de la cantidad de coque necesario, introduciendo por

las toberas hidrocarburos, que a la vez de minimizar el coste del proceso, incrementa el espacio fsico,

dentro del horno, para aumentar la cantidad de material de hierro.

La inyeccin de aire, previamente calentado, ha supuesto una compensacin del enfriamiento debido a la

entrada de los hidrocarburos, produciendo, adems un aumento de entalpia al sistema.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -10-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

El hecho de aumentar el porcentaje de oxgeno puro, en el aire que se introduce, ha producido una

disminucin del nitrgeno que pasa por el horno permitiendo a causa de ello un aumento de temperatura

enfrente de las toberas y un aumento en la produccin de CO.

De forma peridica se sangra el horno es decir, se vaca el crisol por un orificio llamado piquera. Por

encima de este orificio se sitan piqueras para evacuacin de las escorias. El arrabio se conduce, hasta

colocarlo en unas cucharas llamadas torpedos.

2. PROCESOS DE FABRICACIN DEL ACERO

Cuando el hierro se combina con pequeas cantidades de carbono, se obtiene el acero, y sus

propiedades dependen, adems de su contenido de carbono de otros elementos de aleacin como el Mn,

Cr, Si, Al etc.

Los materiales que se utilizan para la fabricacin del acero normalmente se dividen en los que contienen

hierro, los fundentes y los desoxidantes.

Como carga metlica se considera: 1) El arrabio (lquido o slido); 2) La chatarra de acero, y en algunos

casos tambin la de la fundicin; 3) Los productos de reduccin directa del hierro a partir de la mena de

hierro; 4) Las ferroaleaciones.

La parte fundamental de la carga del material est formada por el arrabio y la chatarra. En la fabricacin

de 1000 Kg de acero se utiliza aproximadamente 1150 Kg de carga metlica, siendo ms del 40% de esta

cantidad, arrabio y chatarra.

Los arrabios, por su utilizacin, se pueden dividir en arrabio para la moldera, para la fabricacin de acero

y las ferroaleaciones. La parte fundamental del arrabio, es destinada para la fabricacin del acero.

Con el fin de mejorar la composicin del arrabio, se le puede someter al tratamiento fuera del alto horno

para eliminar el exceso de azufre o de silicio, tal y como podemos ver en la figura 3 siguiente.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -11-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 3

ESQUEMA DE INSTALACIN DE DESULFURACIN DE ARRABIO

La segunda parte integrante fundamental de la carga de metal es la chatarra.

Del total de la chatarra un 50% se forma directamente en las plantas metalrgicas, recortes del metal

durante la laminacin, lingotes defectuosos, chatarra, etc. Aproximadamente un 20% se forma durante el

tratamiento de metales en las fbricas de construccin de maquinaria, viruta, desechos del estampado, etc.

Entorno al 30% es la chatarra de amortizacin, mquinas inutilizadas, rieles, objetos de uso domstico, etc.

Las ferroaleaciones son aleaciones de hierro con los elementos (manganeso, cromo, silicio, titanio,

vanadio, etc.) que se utilizan en la fabricacin de acero para alearlo y desoxidarlo.

Como carga tambin se pueden usar los productos de la reduccin directa del hierro ( prerreducidos ), o

los llamados materiales metalizados. Los prerrducidos son esponjas metlicas conseguidas por reduccin

directa del mineral de hierro. Se suele usar gas natural o carbn como elementos reductores del mineral.

Segn su utilizacin los prerreducidos se pueden dividir en tres categoras: 1) contenido de hierro de 70 a

85%. Este producto sirve de carga para la fundicin en horno alto; 2) el contenido de hierro de 90 a 98%.

Se obtiene para utilizarlo como carga en la fabricacin de acero; 3) el contenido de hierro cerca del 99%.

Este producto se emplea para fabricar el polvo de hierro.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -12-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En la fabricacin de acero como fundentes ( se aaden al arrabio para conseguir una adecuada

composicin y tipo de escoria ) por regla general se usan:

Caliza. El componente principal de la caliza es CaCo3. Con el calentamiento CaCO3 se descompone:

CaCO3 CaO + CO2.

Cal. Se obtiene en las instalaciones para calcinar la caliza. La cal recin calcinada debe tener 90% de

CaO, 3% de SiO2 y una cantidad lo menor posible de azufre.

Fluorita. Se usa en la fabricacin de acero como material que acelera la disolucin de la cal en la escoria

bsica y provoca el aumento de la fluidez de la escoria. El componente fundamental de la fluorita es CaF2

(de 90 a 95%). Corrientemente, la fluorita contiene menos de 5% de SiO2, por tanto, al introducirla en la

escoria, la basicidad de esta no disminuye.

Pedazos de chamota. Son desechos del ladrillo de chamota cado en desuso. Se los carga al horno con

el fin de disminuir con rapidez la viscosidad de la escoria de alta basicidad. Con la introduccin en el bao

de una pequea cantidad de este material se reduce la temperatura de fusin de la escoria de alta

basicidad y aumenta su fluidez.

Mezclas y briquetas. Para acelerar la formacin de escoria.

Para acelerar los procesos de oxidacin de carbono y de otras impurezas se le aaden al bao los

oxidantes. Se los introduce en forma slida (mineral de hierro, aglomerado, granallas de mineral de hierro,

costra de laminacin) o en forma gaseosa (aire comprimido, oxgeno, mezclas de diversa composicin,

incluido el oxgeno, el vapor de agua, el gas carbnico, etc.).

La fabricacin del acero implica, por un lado, eliminar las impurezas que se encuentran en el arrabio o en

las chatarras y por otro lado, controlar los contenidos de los elementos que influyen en sus propiedades.

En el proceso de obtencin, las reacciones qumicas que tienen lugar, requieren altas temperaturas, para

eliminar los elementos nocivos, bien en forma gaseosa o bien llevndolos a la escoria. Por lo tanto, los

mtodos de fabricacin de aceros necesitan aporte de energa para elevar la temperatura del arrabio lquido

y fundir la carga slida.

Este aporte de energa se realizaba en los antiguos hornos Martin-Siemens quemando un combustible

lquido o gaseoso, mediante unos quemadores situados en las paredes del horno. En los convertidores

Bessemer y Thomas, apenas utilizados hoy da, este aporte se realizaba insuflando aire por el fondo del

convertidor. En el convertidor LD y similares, se inyecta oxgeno por la boca del convertidor. En los hornos

elctricos se aprovecha el calor que genera un arco elctrico que se hace saltar entre unos electrodos y la

carga metlica, o bien el calor que producen las corrientes inducidas en el caso de hornos de induccin.

La invencin del proceso Bessemer que tuvo lugar en 1855, fue de vital importancia para el desarrollo de

la produccin de acero. Hasta este momento, aun cuando la demanda de productos siderrgicos era muy

elevada, la fabricacin del acero se haca por cementacin o en crisoles, lo que supona una produccin

muy baja.

En esencia, el procedimiento consiste en insuflar aire en un convertidor en el que se ha introducido el

arrabio. El oxgeno contenido en el aire oxida las impurezas de la fundicin y consecuentemente esta se

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -13-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

convierte en acero. Esta oxidacin produce gran cantidad de calor, elevndose la temperatura del bao de

1260 a 1650 C.

Los convertidores son recipientes en forma de pera, fabricados de acero y con un revestimiento cido

constituido normalmente por 90% SiO2; 8,5% Al2O3 y 1% CaO+MgO. Por la parte superior tiene un orificio

que se utiliza para echar el arrabio y retirar el acero. En el fondo lleva una caja de aire que trasmite el viento

a las toberas desde donde entra al convertidor. La parte cilndrica est envuelta por un anillo que lleva los

muones, en los cuales el convertidor gira alrededor del eje horizontal.

La fabricacin de acero con este procedimiento, presenta dificultades debido a los siguientes factores:

Fsforo. La utilizacin de fundiciones con cantidades elevadas de fsforo, fabricadas con minerales de

procedencia inglesa con alto porcentaje en este elemento, implica que el acero obtenido tuviera tambin

fsforo en gran cantidad, y por tanto gran fragilidad a temperatura ambiente.

Azufre. A partir de fundiciones con bajo contenido en manganeso se obtena un acero, en el que la

accin del azufre, era muy nociva. En el contorno de los granos de hierro, se constituye el azufre en forma

de sulfuro, que debido a su baja temperatura de fusin, durante la laminacin o forja, funda apareciendo

grietas en el material.

Oxgeno. Tambin en el caso de la utilizacin de fundiciones bajas en manganeso, se produca un acero

con problemas de porosidades.

Estas dificultades se soslayaron, utilizando fundiciones con bajos contenidos en fsforo, y haciendo el

final de los procesos de conversin, adiciones de Mn. Una composicin tipo puede ser: 4% C; 2% Si; 1%

Mn; P 0,070%; S 0,050%.

2.1. Proceso Thomas

La necesidad de utilizar materiales fosforosos para la fabricacin de aceros, impuls a la creacin de

procesos que, al contrario que suceda con el Bessemer, pudieran utilizar estos materiales. La creacin de

un convertidor con revestimiento bsico fue realizada por el metalrgico ingls Thomas en 1878.

Bsicamente el procedimiento consista en insuflar aire en arrabios fosforosos.

El convertidor Thomas tiene una estructura anloga a la de Bessemer, ya sealada, existiendo una

diferencia en cuanto al volumen, siendo mayor este, en el caso Thomas.

Este procedimiento requiere una carga de cal previa al suministro del arrabio, posteriormente el

convertidor adquiere la posicin vertical y se inicia el soplado.

Las etapas simplificadas del procedimiento Thomas son tres. En la primera se produce la combustin del

silicio y manganeso, inicindose la escorificacin. La temperatura del bao asciende como consecuencia de

las reacciones exotrmicas de oxidacin, pero en menor grado que en el convertidor Bessemer, puesto que

el arrabio en el Thomas tiene menor silicio (0,2% a 0,6%). Al aumentar la temperatura comienza la oxidacin

del carbono, inicindose la segunda etapa, que podramos denominar de efervescencia.

El mezclado de este bao favorece la formacin de escoria, que es ferruginosa-calcrea activa, que

activa el comienzo de la tercera fase, es decir, la desfosforizacin. En el transcurso del proceso de

oxidacin y escorificacin del fsforo se desprende calor y la temperatura del metal asciende a 1600C.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -14-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

2.2. Convertidor LD

Los anteriores procedimientos de obtencin de aceros fueron, en su prctica totalidad, desplazados por el

mtodo de fabricacin de acero con oxgeno, sistema que se empezaron a utilizar a partir de 1952.

El proceso de conversin con oxgeno, bsicamente, consiste en inyectar oxgeno a presin (10 a 14

atmsferas) en el bao metlico, formado por arrabio y chatarra, mediante un tubo regrigerado denominado

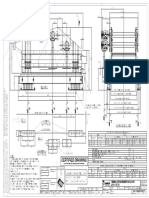

lanza, hasta lograr la completa transformacin en arrabio. En la figura 4 mostrada a continuacin podemos

ver la seccin de un convertidor con soplado combinado.

FIGURA 13

FIGURA 4

ECCIN DE CONVERTIDOR CON SOPLADO COMBINADO

Las elementos fundamentales de este procedimiento son:

Convertidor: recipiente cilndrico de chapa gruesa, forrado de refractario bsico. La parte superior es

cnica. La capacidad de un convertidor puede oscilar entre 45 t y 250 t.

Lanza: tubo de acero refrigerado por agua por cuyo interior fluye el oxgeno a presin, para atravesar la

escoria y llegar a la superficie del bao.

En algunas variantes tambin se inyecta cal, propano, argn, polvo de carbn, etc., adems de oxgeno.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -15-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Sistema de captacin y depuracin de humos: destinado a recoger los humos y gases de salida y

depurarlos de sus partculas slidas, para su posterior utilizacin en otras instalaciones de la planta.

El calor generado por las reacciones qumicas de los elementos de arrabio aporta la energa necesaria

para el afino del bao.

Este proceso tom su nombre de las ciudades austracas de Linz y Donavitz, cuyas acerias fueron las

primeras que aplicaron esta tcnica.

Sin embargo, se han desarrollado una serie de variantes.

Proceso

LD

LD-CL

AOD

LD-AC y OLP

KALDO

ROTOR

LD-OB

LD-AB y LD-KG

LBE

Q-BOP

K-BOP

KMS

Caractersticas principal

Inyeccin de oxgeno por lanza.

La lanza est dotada de un moviento circular.

Inyeccin de oxgeno y gas inerte por el fondo, a travs de toberas.

Por la lanza se inyecta oxgeno y polvo de cal.

Convertidor rotatorio e inyeccin a baja presin.

Horno horizontal rotatorio con lanza de oxgeno.

Inyeccin de oxgeno con lanza y soplado de oxgeno por el fondo a travs de

toberas.

Se combina la inyeccin de oxgeno por lanzasuperior con el soplado de un

gas inerte por el fondo a travs de toberas.

Combina la inyeccin de oxgeno por lanza con el soplado de argn a travs

de ladrillos porosos.

Soplado por el fondo de oxgeno y propano.

Combina el proceso Q-BOP con el LD.

Soplado por el fondo de oxgeno, hidrocarburos, polvos de cal y carbn a

travs de toberas.

Carga (chatarra y fundicin).

Estando el convertidor vaco, se le hace girar hasta colocarlo en posicin de carga y por la boca se carga

la chatarra (un 10-35% aproximadamente de la carga total) y el arrabio lquido caliente, procedente del

mezclador.

Una vez completada la carga, se pone el convertidor en posicin vertical y se introduce la lanza hasta

pocos centmetros de la carga.

Soplado y afino.

Se insufla oxgeno puro a presin (entre 10 y 14 atmsferas) inicindose las reacciones de oxidacin.

Inmediatamente se adiciona la cal necesaria (en ocasiones, adems magnesita y espato flor) para obtener

la escoria adecuada.

La enorme velocidad del chorro de oxgeno hace que ste atraviese la escoria y reaccione con el metal,

lo que da lugar a una rpida elevacin de la temperatura (en la zona donde incide el oxgeno puede

alcanzar temperaturas entre 2500 C y 3500 C) que facilita las reacciones de afino. La escoria se espuma y

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -16-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

atrapa las impurezas (xidos, silicatos, fosfatos, etc.) mientras el carbono se quema y, en forma de CO y

CO2, escapa con los humos.

La fase de soplado dura entre 12 y 15 minutos.

Terminado el perodo de afino, se corta la entrada de oxgeno, se espera unos minutos para que se

produzca la homogeneizacin y se vuelca el metal sobre la cuchara, con una ligera capa de escoria para

evitar la oxidacin del bao por el aire.

La duracin completa de la operacin, en un convertidor LD de 150 t puede oscilar entre 40 y 55 minutos.

Despus de cada colada se toman muestras de caldo y de la escoria y su anlisis regula la marcha de la

colada siguiente.

Los humos, a la salida del convertidor, se recogen en una campana y se los hace recorrer un largo

trayecto para enfriarlos y hacerlos perder velocidad, a fin de que se depositen las partculas slidas.

Son ya muchas las aceras que hacen recorrer los humos calientes por unas instalaciones de

recuperacin de calor que permite aprovechar la energa residual de los mismos para generar vapor, que es

aprovechando en otras instalaciones de la factora.

Los aceros fabricados en el convertidor se caracterizan por su bajo contenido en nitrgeno (0.015 a

0.040%) y bajo contenido de impurezas, que se queman a las altas temperaturas desarrolladas en el

proceso. Elementos como el arsnico, plomo o cinc, se vaporizan y eliminan con los humos.

La gran capacidad de produccin de este proceso lo hace especialmente apto para la fabricacin de

grandes cantidades de acero, por lo que no es rentable en aceros aleados especiales en tonelajes limitados.

En la figura 5 mostrada a continuacin, podemos ver una instalacin completa de acera LD.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -17-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 5

SECCIN DE LA INSTALACIN DE ACERA LD

2.3. Horno elctrico

El fundamento de la fabricacin del acero en el horno elctrico es la fusin de las chatarras por una

corriente elctrica y el afino posterior del bao fundido.

Existen dos tipos de hornos elctricos, segn el modo en que se utiliza la corriente para producir el calor

necesario para la fusin. En los hornos de induccin, la carga se coloca en un crisol rodeado de una bobina

por la cual se hace pasar una corriente elctrica; las corrientes inducidas en el interior de la bobina funden

la carga. En los hornos de arco -que son los mas ampliamente utilizados con carcter industrial- se hace

saltar un potente arco entre los electrodos y la carga y se aprovecha el calor generado por el arco. Las

aceras modernas estn generalmente equiparadas con hornos de arco directo con tres electrodos

verticales.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -18-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

En esencia el horno elctrico es un gran recipiente cilndrico de chapa gruesa forrado de material

refractario que forma la suela o solera que albergar el bao de acero lquido y de escoria. En la figura 6

siguiente podemos ver el esquema de un horno elctrico.

FIGURA 6

ESQUEMA DE UN HORNO ELCTRICO CON COLADA INFERIOR EXCNTRICA

Aunque algunos tipos de hornos son de bveda fija, y se cargan a travs de unas puertas abiertas en las

paredes, los hornos ms frecuentes son de bveda desplazable lo que permite la carga de las chatarras por

la parte superior mediante cestas adecuadas.

A travs de unos orificios practicados en la bveda se introducen los electrodos, generalmente tres, que

son gruesas barras de grafito y cuyo dimetro puede alcanzar hasta 700 mm. Los electrodos son

desplazables de forma que permiten regular su distancia a la carga a medida que se va consumiendo.

La corriente se suministra a los electrodos mediante un transformador en el que se consiguen los

parmetros (voltaje e intensidad) adecuados para hacer saltar el arco, con intensidad variable, segn la fase

de operacin del horno.

La instalacin se completa con una captacin de humos a travs de un orificio practicado en la bveda

(cuarto agujero) y se conducen a la instalacin de depuracin, con lo que se evita contaminar la atmsfera.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -19-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 7

ESQUEMA COMPLETO DE UN HORNO ELCTRICO DE CORRIENTE ALTERNA

Fundamentalmente podemos considerar las siguientes fases:

Fusin.

La marcha de la operacin se inicia, como en el caso del convertidor, con la carga de horno, formada sta

por las chatarras y por los componentes formadores de la escoria, principalmente cal. Se tapa el horno con

la bveda, se bajan los electrodos hasta la distancia apropiada y, conectando la corriente, se hace saltar el

arco hasta fundir completamente los materiales cargados. Cada vez se utiliza con ms frecuencia la

inyeccin de oxgeno para acelerar la fusin.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -20-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Afino.

Oxidacin: Cuando la carga se encuentra en estado lquido, se inyecta oxgeno, lo que favorece la

oxidacin que, como ya se ha indicado, permite eliminar los elementos indeseables del bao (silicio,

manganeso, fsforo.., etc.), formando xidos que pasan a la escoria y quemando el carbono

(descarburacin) que se elimina en forma gaseosa (monxido de carbono CO) y produce el hervido del

bao.

Terminada la oxidacin, se retira cuidadosamente la escoria que sobrenada en el bao (desescoriado).

Reduccin: Las operaciones en este perodo tienen por objeto obtener un metal de bajo contenido en

oxgeno y eliminar la mayor parte de azufre. Para ello se aade cal, que acta de desulfurante, espato, que

baja el punto de fusin de la escoria, y algunos elementos desoxidantes para fijar el oxgeno. Se forma as

una nueva escoria desulfurante y desoxidante.

Ajuste final de la composicin: En este perodo se ajusta la composicin del bao aadiendo las

ferroaleaciones que contienen los elementos qumicos que se desea incorporar al acero para darle las

propiedades especiales y caractersticas de una buena aleacin. Se espera que las adiciones se disuelvan y

se produzca la homogeneizacin la composicin del bao y cuando se alcanza la temperatura adecuada, se

cuela el acero en la cuchara, basculando el horno o colando por el fondo.

En los hornos modernos, la fusin dura alrededor de una hora.

En la composicin de un acero fabricado por cualquiera de los procesos anteriormente expuestos, existen

elementos qumicos que, en mayor o menor proporcin, le confieren ciertas propiedades fsico-qumicas,

que pueden ser de gran importancia para su posterior utilizacin. La influencia que ejerce cada uno de ellos

son, entre otros, los siguientes:

Aluminio.

Proporciona una desoxidacin eficaz. Afina el tamao de grano.

Azufre.

Aumenta la fragilidad de los aceros. Mejora la mquinabilidad.

Boro.

Aumenta la templabilidad de los aceros.

Carbono.

Aumenta la resistencia, el lmite de elasticidad y la dureza. Disminuye la ductilidad y maleabilidad.

Fsforo.

Eleva la resistencia en los aceros bajos en carbono. Aumenta la resistencia a la corrosin. Mejora la

maquinabilidad. Disminuye la tenacidad.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -21-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Hidrgeno.

Produce fragilidad en el acero. Elemento nocivo.

Manganeso.

Elimina la fragilidad en caliente originada por el azufre. Aumenta la templabilidad. Aumenta la resistencia

y con contenidos elevados, aumenta la resistencia al desgaste.

Molibdeno.

Aumenta la templabilidad. Aumenta la resistencia en caliente. Aumenta la resistencia al desgaste.

Nquel.

Eleva la resistencia de los aceros no templados. Proporciona tenacidad, especialmente a bajas

temperaturas. Mejora la resistencia a la corrosin.

Nitrgeno.

Controla el tamao de grano. Aumenta la templabilidad. Aumenta la resistencia de algunos aceros

inoxidables.

Oxgeno.

Aumenta la fragilidad del acero. Elemento nocivo. Disminuye la resistencia al choque.

Plomo.

Mejora la maquinabilidad.

Silicio.

Se emplea como desoxidante en general. Elemento de aleacin en chapas magnticas y elctricas.

Aumenta la resistencia.

Titanio.

Se emplea como desoxidante. Afina el tamao de grano de los aceros. Mejora la capacidad de

conformacin.

3.- TRATAMIENTOS ESPECIALES

La continua y creciente exigencia de la tcnica actual, en cuanto a calidad de acero fabricado, requiere

unos mtodos especiales del proceso de fabricacin.

Las operaciones que aseguran la calidad del acero pueden realizarse en la propia instalacin, o bien,

para mejorar su rendimiento, se pueden trasladar a la cuchara o recipiente auxiliar. Esta forma ltima de

conseguir un acero con las condiciones exigidas, constituye lo que se denomina metalurgia secundaria.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -22-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Los sistemas de metalurgia secundaria se han desarrollado en los ltimos aos conjuntamente con los

grandes convertidores y hornos elctricos, que pueden trabajar en condiciones ptimas para determinadas

etapas de afino pero que son inadecuados para otros procesos.

Estos mtodos se basan en procedimientos tecnolgicos que se exponen a continuacin.

3.1. Tratamiento en vaco

Este tipo de tratamiento influye sobre los procesos en que toman parte la fase gaseosa. Si el oxgeno se

encuentra disuelto en el metal en forma de inclusiones de xidos no metlicos, la disminucin de la presin

por encima del material fundido, produce la destruccin de estas inclusiones, como resultado de su

combinacin con el carbono, puesto que en estas condiciones la reaccin C + O CO se desplaza hacia la

derecha.

La eliminacin del hidrgeno y el nitrgeno, se produce tambin debido a la disminucin de presin.

Podemos agrupar en tres tcnicas fundamentales el tratamiento en vaco:

a) Desgasificacin del chorro de colada. Consiste en situar el recipiente receptor del acero lquido en

una cmara de vaco. Debido a este vaco, el chorro de acero se fracciona en gotas que favorecen la

eliminacin de los gases.

b) Desgasificacin del acero en la cuchara. La cuchara se encuentra en una cmara de vaco. Para

facilitar la desgasificacin el acero se remueve por una corriente de gas o electromagnticamente.

c) Desgasificacin del acero por recirculacin. (Figura 8). Se hace circular repetidas veces el acero por

un recipiente que acta de cmara de vaco.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -23-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 8

DESGASIFICACIN AL VACO RH-OH

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -24-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

3.2. Soplado del metal con gases inertes

Mediante el soplado con gases inertes, principalmente el argn, se consigue una disminucin de las

inclusiones que se encuentran en el metal, as como una homogeneizacin de la composicin del metal y de

la temperatura. Cuando el metal no contiene elementos que forman nitruros como cromo, titanio, vanadio,

etc. se suele utilizar el nitrgeno.

Debido a que la mayor prdida de calor est relacionada con el aumento de la radiacin de calor, a

veces, se cubre la cuchara con una tapa durante el soplado, reduciendo de esta manera las prdidas de

calor, disminuyendo, al mismo tiempo el grado de oxidacin de metal.

En la figura 9 , podemos ver el mtodo de inyeccin de gas interte argn por el fondo de la cuchara, con

el fin de provocar la agitacin del bao.

FIGURA 9

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -25-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

3.3. Tratamiento del metal con escoria elaborada

Este tratamiento permite intensificar el paso de las impurezas no deseadas, que contiene el acero, a la

fase de escoria.

Las dos variedades de este procedimiento ms utilizados en la prctica son las siguientes.

a) Tratamiento del metal con las escorias calcreo-aluminiosas para desulfurar y desoxidar el metal.

b) Tratamiento del acero, durante la colada, con las escorias de diversa composicin para eliminar

impurezas.

Las escorias de CaO y Al2O3 se derriten en el horno de arco elctrico y se vierten en la cuchara. La

escoria elaborada, que se encontraba en la cuchara, reacciona con el acero, mezclndose intensamente.

Una composicin aproximada de una escoria de este tipo puede ser: 50-55% de CaO, 40% Al2O3, 47%

SiO2 y 5-7% MgO.

An cuando el tratamiento con esta escoria disminuye la oxidacin del metal, no lo hace en un grado lo

suficientemente elevado como para no utilizar los desoxidantes. Es por esto, que se introduce en la cuchara

adems de la escoria cierta cantidad de desoxidante. Considerando la baja densidad del ferrosilicio, se

carga ste en el fondo de la cuchara an antes de introducir la escoria elaborada. Durante la colada, se

aaden ferromanganeso y ferrocromo al acero incidente en la cuchara. A continuacin se aaden las

aleaciones que contienen los elementos de aleacin.

3.4. Soplado del metal con materiales en forma de polvos

Este procedimiento tiene por objeto producir un contacto mayor entre los reactivos slidos inyectados con

el metal y acelerar la formacin de las gotas de escoria.

Segn este tratamiento, para eliminar el fsforo se inyecta, la mezcla de cal, mineral de hierro y fluorita,

junto con la corriente de oxgeno. Para eliminar el azufre, se insufla una corriente de argn con la mezcla de

cal y fluorita.

El mtodo puede utilizarse para elevar el contenido de carbono en el metal hasta los lmites necesarios,

insuflando carburantes en forma de polvo (grafito, coque, etc). Tambin se puede desoxidar el metal,

inyectando polvo de carbono, desarrollndose vertiginosamente la reaccin de descarburacin.

La metalurgia secundaria tiene una serie de inconvenientes como son:

a) La necesidad de sobrecalentar el metal lquido en la unidad de la fundicin con el fin de compensar la

cada de temperatura del metal durante su tratamiento en la cuchara.

b) La accin limitada sobre el metal, slo la desulfuracin o nicamente la desgasificacin, etc.

Los mejores resultados de la accin sobre la calidad del metal se logran al emplear los mtodos

combinados o complejos. Su realizacin requiere complicar la estructura de la cuchara. En este sentido se

puede sustituir la cuchara corriente por la cuchara provista de la bveda.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -26-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Un ejemplo de estos mtodos puede ser el proceso ASEA-SKF que tuvo lugar en Suecia en 1964. La

unidad se transporta en una carretilla y esta unidad, es la cuchara al vaco de bvedas recambiables. El

metal se caldea con ayuda de tres electrodos de grafito que se introducen por una de la bvedas de la

cuchara. El mezclado del metal se realiza con auxilio de un inductor situado fuera de la cuchara.

Normalmente, la cuchara tiene dos bvedas: una al vaco que se coloca durante el tratamiento por el vaco y

otra, sencilla, que se fija durante el calentamiento del metal. El mezclado prolongado del metal bajo las

escorias de gran basicidad y bajo el vaco permite obtener el metal de las concentraciones muy bajas del

azufre y de los gases. La aplicacin de las escorias bsicas de alta actividad presenta las exigencias

singulares a los materiales refractarios que se usan para revestir la zona de escoria de la cuchara.

Una variedad de este mtodo puede considerarse el llamado proceso LF (procedimiento a la cucharahorno) elaborado en 1971 en el Japn. La tecnologa del proceso LF prev el mezclador del metal con

argn en la cuchara, el calentamiento por el arco elctrico y el tratamiento del metal por el vaco y con la

escoria.

Otro mtodo de tratamiento del metal es el VOD consistente en que la masa se somete a una accin

simultnea del vaco y del oxgeno inyectado. Puesto que con este tratamiento se logra obtener el alto grado

de desoxidacin, el procedimiento tambin fue denominado desoxidacin por el vaco y el oxgeno.

Este procedimiento , usualmente es utilizado para fabricar los aceros inoxidables y refractarios y las

aleaciones mediante la oxidacin del carbono sin perder el cromo.

El mtodo de descarburacin por el argn y el oxgeno apareci aproximadamente al mismo tiempo que

el procedimiento VOD. Gracias a su sencillez y la flexibilidad en el funcionamiento el procedimiento AOD es

de uso bastante amplio.

Bsicamente el proceso AOD consiste en que en la masa fundida se inyecta la mezcla de argn y

oxgeno. La aplicacin del oxgeno para el soplado asegura el potencial oxidante necesario, al propio tiempo

que la sustitucin gradual del oxgeno por su mezcla con argn garantiza la disminucin del valor de Pco y

el desplazamiento a la derecha del equilibrio de la reaccin C+ O2 = CO.

El argn que es relativamente caro, se puede sustituir por el vapor de agua, constituyendo el denominado

proceso CLU. Este mtodo consiste en que el producto semiacabado producto del horno elctrico, se sopla

por las toberas montadas en el fondo del convertidor, mezclando oxgeno y vapor.

Los mtodos de la refinacin mediante el soplado con argn y oxgeno y del afino con oxgeno y por el

vaco sufren modificaciones de forma peridica. Este es el caso de la elaboracin del mtodo para obtener

el acero inoxidable combinando el soplado con oxgeno en el convertidor y el tratamiento por el vaco; este

procedimiento fue llamado proceso LD-RHOB, ya que combina la aplicacin del convertidor LD, el

tratamiento por el vaco y de circulacin en la cuchara (proceso RH) y el soplado con oxgeno.

Para la transformacin del acero en productos aplicables, es preciso solidificarlos. Hasta hacer unos aos

slo caban dos posibilidades.

Verter el acero sobre moldes con la forma de la pieza que se deseaba obtener (acero moldeado).

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -27-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Colocar el acero lquido sobre moldes prismticos (lingoteras) para su transformacin posterior por

laminacin o forja en dos etapas: semiproductos y, estos, en productos acabados.

En los ltimos aos se ha desarrollado un tercer proceso, la colada continua, que permite pasar

directamente del acero lquido a los semiproductos.

En la colada en lingotera la cuchara de colada es un recipiente metlico, ligeramente cnico, revestido en

su interior de material refractario, con un agujero en el fondo, que aloja una boquilla (buza) para la salida del

caldo. La buza se cierra con un tapn refractario, accionado con un vstago, o bien mediante placas

deslizantes accionadas elctrica o hidrulicamente.

La lingotera, en la mayora de los casos, es un molde de fundicin, de forma troncnica y cuya seccin

transversal es cuadrada, rectangular, poligonal, redonda o con formas especiales.

El llenado de las lingoteras puede realizarse de dos maneras:

Colada directa, o colada por arriba (figura 10):

La cuchara se sita encima de la lingotera y se abre la buza haciendo que el chorro caiga directamente

en la lingotera.

FIGURA 10

COLADA DIRECTA

Colada en sifn (figura 11), o colada por el fondo:

En este procedimiento, el llenado de la lingotera se hace por el fondo. La cuchara se sita sobre un

conducto central y vertical del que parten unos canales horizontales de distribucin a cada lingotera.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -28-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 11

COLADA DE SIFN

La colada continua es un procedimiento, consistente en verter directamente acero lquido en un molde de

fondo desplazable, cuya seccin transversal tiene la forma geomtrica del semiproducto que se desea

fabricar: desbastes y palanquillas de seccin cuadrada, planchones de gran seccin, redondos y secciones

especiales, etc. Se llama continua porque el semiproducto sale sin interrupcin de la mquina hasta que la

cuchara (o cucharas, en caso de coladas en secuencia), ha vaciado todo el acero lquido que contiene. Una

instalacin de colada continua puede ser de una o varias lneas.

Las partes fundamentales de una instalacin de este tipo son:

La cuchara de colada que contiene el acero y es anloga a la descrita para la colada

convencional.

La artesa o distribuidor, recipiente intermedio que recibe el chorro de acero de la cuchara, lo

acumula durante un cierto tiempo y lo distribuye entre las distintas lneas, regulando su caudal.

La lingotera o molde, generalmente de cobre y paredes huecas, por donde circula el agua de

refrigeracin, que sirve para dar forma al producto. Durante el proceso de la colada, la lingotera se

mueve alternativamente hacia arriba y hacia abajo con el fin de que se despegue la costra slida

que se forma por la refrigeracin.

El sistema de refrigeracin secundaria, constituido por duchas de agua fra que riega la superficie

exterior del acero y acelera su solidificacin.

La zona de enfriamiento por aire.

Los rodillos de arrastre, que conducen y guan el semiproducto. Estn accionados

automticamente.

Los mecanismos de corte que trocean el semiproducto a las longitudes deseadas. Se emplean

sopletes o cizallas que se desplazan durante el corte.

Los sistemas de manipulacin y evacuacin de los semiproductos cortados.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -29-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

El conjunto de todos estos componentes forma lo que se llama una lnea de colada, pero lo usual es que

las instalaciones estn formadas por varias de estas lneas.

La figura 12 nos indica un esquema comparativo entre distintos procesos de colada.

FIGURA 12

COMPARACIN DE LOS PROCESOS DE COLADA CONVENCIONAL Y COLADA CONTINUA

4.- DESOXIDACIN

An cuando en el punto anterior ya se ha mencionado el concepto de desoxidacin, dada la extrema

importancia para la calidad del acero que tiene este proceso, a continuacin se estudia este procedimiento

con ms intensidad.

La operacin tecnolgica con la cual el oxgeno disuelto en el metal se transforma en un compuesto

insoluble en el metal o se elimina de este ltimo se llama desoxidacin. El acero desoxidado durante la

solidificacin en las lingoteras se comporta de un modo calmo, de ella casi no se desprenden los gases y

por eso se llama con frecuencia acero calmado. Si no se efecta esta operacin de desoxidacin, durante el

enfriamiento gradual en la lingotera transcurrir la reaccin entre el oxgeno disuelto en el metal y el carbono

[O] + [C] = COgas. Las burbujas de xido de carbono formadas se desprendern desde el lingote en

cristalizacin, el metal se agitar enrgicamente en la lingotera y la superficie del metal ser tumultuosa.

Este acero se llama efervescente.

En algunos caso la desoxidacin del acero se lleva a cabo de modo tal que a partir del metal no se

elimine todo el oxgeno. El oxgeno disuelto provoca una efervescencia breve del metal a comienzos de su

cristalizacin. Tal acero se denomina acero semicalmado.

Los procedimientos utilizados para la desoxidacin son:

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -30-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

4.1. Desoxidacin por precipitacin

Este procedimiento consiste en transformar el oxgeno disuelto en el acero en xido insoluble agregando

al metal un elemento llamado desoxidante.

El desoxidante debe ser ms afin por el oxgeno que por el hierro. Como resultado de la reaccin se

forma un xido, poco soluble en el metal, cuya densidad es menor que la del acero. El precipitado

obtenido de tal modo emerge pasando a la escoria. En calidad de desoxidantes se suelen usar el

manganeso (en forma de ferromanganeso), el silicio (en forma de ferrosilicio), el aluminio, etc.

La desoxidacin transcurre por la reaccin siguiente:

[Mn] + [O] = (MnO); [Si] + 2[O] = (SiO2);

2[Al] + 3[O] = Al2O3sl; 2[Ce] + 3[O] = Ce3O3sl, etc.

Todas estas reacciones van acompaadas con el desprendimiento de calor. A medida que desciende la

temperatura del acero, las reacciones de desoxidacin continan desarrollndose y se forman cada vez

nuevas cantidades de xidos que, no tienen tiempo para subir a la superficie. Por esta causa en este

mtodo de desoxidacin no se puede obtener un acero completamente exento de inclusiones no metlicas,

lo que es un inconveniente esencial de tal procedimiento de desoxidacin, sin embargo, tiene una amplia

aplicacin, ya que es el ms simple y ms barato.

Los desoxidantes se aaden al metal al final de la fusin.

La mayor parte del acero se desoxida por precipitacin. En los casos en que se desea obtener un acero

puro se emplean otros procedimientos de desoxidacin.

4.2. Desoxidacin por difusin

En la desoxidacin por difusin es la escoria la que se somete a esta operacin. En los casos en que el

metal no est en efervescencia, entre las actividades del oxgeno en el metal y en la escoria existe una

relacin determinada a(FeO)/a[O] = const (la ley de distribucin de las impurezas disueltas en dos lquidos

inmiscibles).

Un procedimiento cualquiera para disminuir la actividad de los xidos de hierro en la escoria origina el

decremento del grado de oxidacin del metal. Al efectuar la desoxidacin por difusin suelen suministrarse a

la escoria las mezclas de cuya parte forman reductores fuertes: el carbono (coque, carbn vegetal, pedazos

de electrodos de carbn), el silicio (en forma de ferrosilicio), el aluminio.

Los xidos de hierro presentes en la escoria interaccionan con los reductores (desoxidantes)

desarrollndose las reacciones:

(FeO) + [C] = COgas + Fe; 2(FeO) + Si = (SiO2) + 2Fe;

3(FeO) + 2Al = (Al2O3) + 3Fe.

Este procedimiento de desoxidacin por difusin, implica que los productos de desoxidacin no quedan

en el metal y el acero obtenido contiene menos inclusiones no metlicas, lo que es una gran ventaja de este

procedimiento en comparacin con el de desoxidacin por precipitacin. Sin embargo, tiene inconvenientes

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -31-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

entre los cuales los principales son los siguientes: la velocidad de difusin del oxgeno en un metal calmado

es pequea, el proceso de eliminacin del oxgeno transcurre lentamente, la duracin de la fusin crece y

desciende el rendimiento.

4.3. Desoxidacin tratando el metal por la escoria en la cuchara

Este procedimiento, ya mencionado anteriormente, de desoxidacin del metal tratndolo por la escoria en

la cuchara se puede considerar como una variedad de la desoxidacin por difusin que no se lleva en el

horno, sino en la cuchara y se distingue por gran velocidad del proceso. Si durante la salida desde el horno

a la cuchara el metal se mezcla con una escoria que no contiene xidos de hierro, entonces ocurre la

difusin del oxgeno (en forma de xidos) que pasa del metal a la escoria.

Las escorias se preparan en un aparato de fusin separado.

Para tratar el metal durante su salida del horno se usa la escoria compuesta casi por completo por CaO y

Al2O3, la composicin de la escoria se elige de modo tal que sta tenga una temperatura de fusin ms

baja, en la medida de lo posible.

Las escorias sintticas se caracterizan no slo por una temperatura de fusin y un precio lo ms bajos

posible, sino tambin deben reunir una condicin ms, deben humectarse mal con metal para que, despus

de mezcladas, se separen completamente de este ltimo.

4.4. Desoxidacin por el vaco

El tratamiento del metal por el vaco, para lograr la desoxidacin se basa en la utilizacin de la accin

desoxidante del carbono. Al tratar por el vaco, disminuye la cantidad de inclusiones no metlicas en forma

de xidos. En los casos en que el metal est desoxidadado por el ferrosilicio o el alumnio se forman xidos

estables SiO2 y Al2O3 que no se puede destruir, ms que haciendo permanecer el metal durante largo

tiempo debajo de un vaco profundo en los hornos de vacio especiales.

5. DEFECTOS EN LOS ACEROS

En el epgrafe anterior se realiz una clasificacin de los aceros en virtud del proceso de desoxidacin

realizado. En este apartado estudiaremos la solidificacin y los defectos producidos en los distintos tipos de

aceros.

5.1. Aceros calmados

Despus de ser colado el acero en las lingoteras, al disminuir su temperatura desde el estado lquido, se

produce una ligera contraccin que se acenta como consecuencia del paso de lquido a slido. Al

comenzar la solidificacin del acero que est junto a las paredes laterales y en el fondo de las lingoteras, se

forma una capa o costra de acero slido. Esa capa aumenta su espesor, observndose que, al final, las

ltimas partes del metal lquido adoptan una forma de V o Y.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -32-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

FIGURA 13

FORMACIN DEL RECHUPE EN DIFERENTES TIPOS DE LINGOTES

El rechupe se puede reducir si se utiliza sobre la lingotera una mazarota, que es una pieza de refractario,

de arena reforzada exteriormente por una pieza metlica, que se coloca en la parte superior de la lingotera

para conseguir que el acero en esa zona se enfre muy lentamente y se mantenga lquido durante el mayor

tiempo posible. Con ese acero lquido se puede ir alimentando los huecos que se forman en la zona central

y se limita la altura del rechupe, que queda concentrado en la zona superior del lingote.

Despus de la solidificacin del acero, quedan en su parte superior o mazarota diversos tipos de huecos

o porosidades. Esos huecos suelen quedar cerrados ms o menos completamente por una delgada capa

slida superior. El tamao y la disposicin del rechupe y de las porosidades que le rodean depende de la

forma de tocho, de la temperatura de colada y de algunas circunstancias que varan con el tipo de lingoteras

o mazarotas empleadas.

Se da el nombre de la segregacin a las variaciones de composicin que siempre aparecen en las

aleaciones metlicas despus de la solidificacin. En los lingotes de acero siempre hay zonas con

variaciones sensibles de composicin. En ellas aparecen mayores o menores procentajes de algunos

elementos, que los valores medios que corresponden a esos elementos en el acero.

La composicin de los aceros calmados no es uniforme en todas las zonas del lingote. Como las

segregaciones son fundamentalmente el resultado de una solidificacin diferencial, que es caracterstica de

todas las soluciones, todos los elementos que estn en solucin en el acero segregan de forma parecida,

aunque no con la misma intensidad.

Un lingote de acero calmado tiene varias zonas de segregacin positiva, en las que los contenidos de los

diferentes elementos en el acero son superiores a los valores medios, y una zona de segregacin negativa,

en la que los contenidos de esos elementos son inferiores.

Aparecen algunas zonas segregadas positivas en la zona superior del lingote.

La segregacin positiva ms importante se encuentra en la zona central superior a lo largo del eje del

lingote .

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -33-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Otras segregaciones positivas menos importantes se encuentran en la zona superior y media ms al

exterior en forma de conos con superficies paralelas y ligeramente inclinadas con respecto al eje del lingote.

Tienen forma de campana y el vrtice de unin de esas lneas o superficies est algo ms alto que la

cabeza del lingote.

La segregacin negativa ms importante se encuentra abajo, cerca del pie, y en la parte central del

lingote , en lugares prximos al eje central y tiene la forma de una gota.

5.2. Aceros efervescentes

Cuando se solidifica la capa exterior, se separa oxgeno de la masa metlica. Al reaccionar con el

carbono segn la reaccin 2C + O2 = 2 CO, se forma CO gaseoso que puede escapar a travs del metal

lquido, todava muy fluido.

Posteriormente al disminuir la temperatura del acero, llega un momento en que las burbujas de CO que

se forman, comienzan a quedar aprisionadas por el metal pastoso o slido, formando en la parte media e

inferior del lingote sopladuras alargadas perpendiculares a la pared de la lingotera. Despus aparece, ms

hacia el interior, otra lnea de sopladuras de menor tamao que las primeras, que forman una especie de

aglomerado de sopladuras. Finalmente, en la cabeza del lingote suelen aparecer una cierta cantidad de

poros irregularmente distribuidos.

En los aceros efervescentes es muy interesante conocer la distribucin de los diferentes elementos en la

masa del lingote y, en especial, lo que ocurre con el carbono.

En la cabeza del lingote es donde se encuentra la mayor parte de las impurezas. El pie es la parte ms

pura. En la cabeza o zona superior del lingote, el contenido en carbono llega a 0,18, mientras en el pie hay

0,04%. Las diferencias del contenido de carbono del centro a la periferia que se observa en las secciones

transversales son muy mayores en la cabeza que en el pie del lingote.

Esas diferencias en el contenido en carbono, en el centro y en la periferia de los aceros efervencentes, es

debida principalmente a las dos causas siguientes:

Por cumplirse, como en todos los aceros, las leyes de solidificacin de las aleaciones, que indican que

los primeros cristales que se solidifican contienen siempre muy pocas impurezas.

Por producirse la reaccin FeO + C = Fe + CO, que reduce el contenido en carbono del metal y

desprende CO en forma gaseosa.

Como conclusin al presente captulo, daremos unas breves especificaciones de los acero segn su uso.

A.S.T.M

American Society for Testing and Materials (Sociedad Americana para Pruebas y

Materiales).

A.P.I.

American Petroleum Institute (Instituto Americano del Petrleo). Especifica los aceros

que se usan en tuberas.

A.S.M.E.

American Society of Mechanical Engineer (Sociedad Americana de Ingeniera Mecnica).

Especfica aceros, pero generalmente utiliza los mismos nmeros que la ASTM.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -34-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

S.A.E.

Society of Automotive Engineer (Sociedad de Ingeniera Automovilstica).

A.I.S.I.

American Iron and Steel Institute (Instituto Americano del Hiero y del Acero). La SAE y el

AISI usan nmeros de cdigos que indican su combinacin.

La identificacin de los aceros segn AISI y SAE usan nmeros de cdigos que indican su combinacin.

El primer nmero indica a cul grupo pertenece el acero, el segundo nmero expresa el porcentaje de

aleacin predominante y los dos ltimos indican el promedio de carbn contenido en centsimas de 1%.

En cuanto a los aceros inoxidables, podemos establecer cuatro categorias, basadas en la estructura

cristalina y el mecanismo de endurecimiento, segn podemos observar en la tabla que se expone.

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -35-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

TIPOS DE ACEROS

Nmeros Dgitos Nmero de pertenencia del acero

Aceros al carbn

Carbn normal

Corte franco

Aceros al manganeso

1XXX

10XX

11XX

13XX

Aceros al nquel

Nquel 3,15%

Nquel 5,00%

2XXX

23XX

25XX

Aceros cromo-nquel

Nquel 1,30% cromo 0,75%

Nquel 1,90% cromo 11,5%

Nquel 3,50% cromo 1,50%

3XXX

31XX

32XX

33XX

Aceros al molibdeno

Carbono molibdeno

Aceros-cromo-molibdeno (Cr 1%, Mo 0,20%)

Aceros nquel cromo molibdeno

Ni 1/80%, Cr 0,45%, Mo 0,35%

4XXX

40XX

41XX

43XX

Aceros nquel molibdeno

Nquel 1,50% molibdeno 0,25%

Nquel 3,50% molibdeno 0,25%

46XX

48XX

Aceros al cromo

Cromo 0,40%

Cromo 1,00%

Cromo 1,50%

5XXX

50XX

51XX

52XX

Aceros al cromo vanadio

Cromo 1,00% Vanadio 0,10%

6XXX

61XX

Aceros de bajo Nquel-Cromo-Molibdeno

Ni 0,55% - Cr 0,50% - Mo 0,20%

Ni 0,55% - Cr 0,50% - Mo 0,20%

Ni 0,55% - Cr 0,50% - Mo 0,25%

8XXX

Aceros al silicio manganeso

Silicio 2,00% Manganeso 0,85%

9XXX

92XX

Aceros nquel, cromo, molibdeno

Ni 3,00% - Cr 1,20% - Mo 1,10%

Ni 0,45% - Cr 0,40% - Mo 1,10%

Ni 0,55% - Cr 0,20% - Mo 0,20%

Ni 1,00% - Cr 0,80% - Mo 0,25%

93XX

94CC

97XX

98XX

86XX

87XX

Aunque las designaciones expuesta hasta ahora son las ms conocidas, la designacin de aceros

inoxidables tambin ha sido explicitada por la Comunidad Europea, que ha editado las Euronormas que

marcan estos aceros segn :

-

Una letra ( A , B, C, ... ) que indica el grado de calidad del acero

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -36-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Un smbolo inicial X, predecido por la letra G en el caso de aceros moldeados, indicando X que el

acero tiene un elemento en un porcentaje superior al 5 % .

El nmero correspondiente a 100 veces el valor medio del porcentaje de carbono

Los smbolos qumicos de los principales elementos dispuestos en orden cuantitativo descendente

Grupos de cifras que indican, en orden, los porcentajes de los elementos de aleacin segn los

smbolos anteriormente dispuestos

En Espaa , el organismo acreditado para el desarrollo de las actividades de normalizacin y certificacin

es AENOR ( Asociacin Espaola de Normalizacin y Certificacin ) . Entre las normas publicadas de esta

organizacin se puede considerar para los aceros inoxidables, la Norma UNE EN 10088 :

-

UNE EN 10088 1 : 1996 . ACEROS INOXIDABLES. PARTE 1 : RELACIN DE ACEROS

INOXIDABLES.

UNE EN 10088 2 : 1996 . ACEROS INOXIDABLES. PARTE 2 : CONDICIONES TCNICAS DE

SUMINISTRO DE PLANCHAS Y BANDAS PARA USO GENERAL

UNE EN 10088 3 : 1996. ACEROS INOXIDABLES. PARTE 3 : CONDICIONES TCNICAS DE

SUMINISTRO PARA SEMIPRODUCTOS, BARRAS, ALAMBRON Y PERFILES PARA

APLICACIONES EN GENERAL

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -37-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

-CURSO DE FORMACIN DE INGENIEROS EUROPEOS/INTERNACIONALES DE SOLDADURA-

Tema 2.1 -38-

ASOCIACIN ESPAOLA DE SOLDADURA Y TECNOLOGAS DE UNIN

Los aceros al carbono se pueden clasificar segn una designacin numrica o mediante una simblica,

dentro de estos dos tipos , cada acero se incluir en la Norma relativa a su aplicacin concreta. Citaremos

como ejemplo las siguientes normas :

UNE-EN 10025 : PRODUCTOS LAMINADOS EN CALIENTE, DE ACERO NO ALEADO, PARA

CONSTRUCCIONES METLICAS DE USO GENERAL. CONDICIONES TCNICAS DE SUMINISTRO

UNE-EN 10225 : ACEROS DE CONSTRUCCIONES SOLDABLES PARA ESTRUCTURAS MARINAS

FIJAS. CONDICIONES TCNICAS DE SUMINISTRO

UNE EN 10016-2 : ALAMBRON DE ACERO NO ALEADO PARA TREFILADO O LAMINADO EN FRO.

PARTE 2 : CARACTERSTICAS DEL ALAMBRON DE USO GENERAL

UNE-EN ISO 683-17 : ACEROS PARA TRATAMIENTO TRMICO, ACEOS ALEADOS Y ACEROS DE

FACIL MECANIZACIN. PARTE 17 : ACEROS PARA RODAMIENTOS

UNE ISO 4957 : ACEROS PARA HERRAMIENTAS