Documente Academic

Documente Profesional

Documente Cultură

Cap-2 Diseño de Una Planta de Amoniaco

Încărcat de

Jose Humberto ChoqueDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Cap-2 Diseño de Una Planta de Amoniaco

Încărcat de

Jose Humberto ChoqueDrepturi de autor:

Formate disponibile

26/01/2015

Diseo de Procesos I IND-543

Universidad Mayor de San Andrs

Diseo de una Planta de Produccin de

Amoniaco

Integrantes:

Alejandro Aquino Ever Severo

Arrollanos Cadena Jhenny

Espinoza Antezana Ruben Orlando

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Diseo de una Planta de Produccin de

Amoniaco 3

Contenido

Amoniaco

.................................................................................................................. 3

Descripcin ...................................................................................................................................... 3

Caractersticas Fsicas ...................................................................................................................... 3

Caractersticas Qumicas ................................................................................................................. 4

Usos ................................................................................................................................................. 5

Demanda y Oferta de Amoniaco en el Mundo ................................................................... 7

Demanda de Fertilizantes en Bolivia ............................................................................................... 7

Mtodos Para la Produccin de

............................................................................... 10

Metodo Haber- Bosh ..................................................................................................................... 10

Mtodo Gas generador- gas de agua ............................................................................................ 11

Mtodo ICI (IMPERIAL CHEMICAL INDUSTRIES LTD.).................................................................... 16

Mtodo Kellog ............................................................................................................................... 19

Consideraciones para el Diseo de una Planta de Amoniaco

................................. 35

Especificaciones de la Planta......................................................................................................... 35

Productos obtenidos ..................................................................................................................... 35

Materia Prima ............................................................................................................................... 36

Produccin de Amoniaco .............................................................................................................. 36

Seguridad Industrial ...................................................................................................................... 36

Higiene y Salud Ocupacional ......................................................................................................... 40

Impacto Ambiental ........................................................................................................................ 43

Evaluacin Econmica ................................................................................................................... 45

Planta de Industrializacin de Urea y Amoniaco de Bulo Bulo Bolivia ........................... 46

BIBLIOGRAFIA Y WEBGRAFIA ...................................................................................... 50

Pgina 2 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Amoniaco

Descripcin

El amoniaco, es uno de los productos intermedios ms importantes de la industria qumica. La

mayor parte del amoniaco (80%) se destina a la fabricacin de fertilizantes, como:

Nitrato amnico: NH4NO3

Sales amnicas: (NH4)2SO4, (NH4)3PO4

Urea: (NH2)2C=O

Otros usos del amonaco incluyen:

Fabricacin de HNO3.

Explosivos.

Caprolactama, nylon.

Poliuretanos.

Gas criognico por su elevado poder de vaporizacin.

Productos de limpieza domsticos tales como limpiacristales.

Por lo tanto su costo energtico influye de manera importante en los otros sectores de la

industria qumica.

Caractersticas Fsicas

El amoniaco es un gas incoloro de olor irritante o picante y de facil evaporacion.

Esta compuesto de hidrgeno y nitrgeno, de formula NH3, muy soluble en agua.

Se encuentra en el ambiente en el aire, el suelo y el agua, y en plantas y en animales, incluso

seres humanos.

La exposicin a niveles altos de amonaco puede producir irritacin y quemaduras serias en la

piel, boca, la garganta, y los ojos ademas en niveles muy altos puede producir la muerte.

Se produce naturalmente por descomposicin de la materia orgnica y tambien se lo obtiene

industrialmente.

Es producido naturalmente en el suelo por bacterias, por plantas y animales en descomposicin y por

desechos animales.

Pgina 3 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

El amoniaco se ha encontrado en por lo menos 137 de las 1,647 sitios de la Lista de

Prioridades Nacionales identificadas por la Agenda de Proteccin del Medio Ambiente de

EE.UU (EPA, por sus siglas en ingls).

La cantidad de amonaco producido industrialmente cada ao es casi igual a la producida por

la naturaleza.

Caractersticas Qumicas

Masa

Molar

17.04

g/mol

Ph

Temperaturas

Lmites de

explosividad:

Alcalino Punto de Ebullicin: -33,35 C

Inferior: 16%

Punto de Fusin: -77,73 C

Superior: 25%

Temperatura de descomposicin: Por

encima de 450C

Temperatura de auto ignicin: 650 C a 1

atm

Temperatura de inflamacin: No aplicable

Masa volmnica:

Densidad relativa

de vapor:

Masa Especfica:

Presin de vapor:

0,682 g/cm3 (lquido

a -33,4C)

(a 33,5C e 1 atm)

0,5963

0,771 kg/m3 a 0 C e

1 atm

(23,9 C) 9,560 atm

Solubilidad en agua:

Tasa de Evaporacin:

Entalpa de formacin:

Soluble con liberacin de

vapor

Elevada

-46,1 KJ/mol (gaseoso, a

25C)

Pgina 4 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Usos

La mayor parte (ms del 80%) del amonaco producido en plantas qumicas es usado para

fabricar abonos y para su aplicacin directa como ello. El resto es usado en textiles, plsticos,

explosivos, en la produccin de pulpa y papel, alimentos y bebidas, productos de limpieza

domsticos, refrigerantes y otros productos. Tambin se usa en sales aromticas.

Fertilizantes: sulfato de amonaco, fosfato de amonaco, nitrato de amonaco y urea.

Productos qumicos: cido ntrico (utilizado en la preparacin de explosivos)

Fibras y plsticos: Nylon y otras poliamidas

Productos de limpieza: detergentes y suavizantes de ropa

Fertilizantes

La industria de abonos consume gran cantidad de amoniaco y sus compuestos, debido

principalmente al nitrgeno que contienen.

El amoniaco anhidro, la solucin de amoniaco, las soluciones de nitrato de amonio, amoniaco

y las soluciones de urea y amoniaco se usan para amoniatar superfosfato en la preparacin de

abonos mixtos.

La amoniatacin de superfosfatos produce abonos mixtos de mejores propiedades fsicas.

Si se agrega una cantidad mayor de amoniaco libre al superfosfato, aumenta la cantidad de

fosfato insoluble, del cual no pueden aprovecharse las plantas.

Productos qumicos

La industria de explosivos es uno de los mayores consumidores de amoniaco, aunque se

despacha a las fbricas de explosivos en forma anhidra y de solucin de 30%, se usa

principalmente convertido en cido ntrico para la fabricacin de dinitrotolueno,

trinitrotolueno, nitroglicerina, nitrocelulosa, nitro almidn, tetranitrato de pentaeritritol,

teatrillo y nitrato de amonio.

En las fbricas de explosivos se oxida el amoniaco para convertirlo en cido ntrico y producir

con ste dichas sustancias. El cido ntrico diluido que resulta de las reacciones de nitracin se

neutraliza con amoniaco para producir nitrato amnico. El cido ntrico se usa tambin para

muchos otros fines.

Pgina 5 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Fibras y Plsticos

En la industria textil se usa principalmente el amoniaco para producir fibras sintticas como

el rayn de cupramonio y el nylon. En las fbricas de rayn se usa amoniaco para preparar la

solucin amoniacal de hidrxido cprico (reactivo de Schweizer) con que se disuelven los

lnteres de algodn. La solucin viscosa que resulta se diluye y se hace pasar por hileras, y los

hilos caen en una solucin dbil de cido sulfrico que disuelve el cobre. Los hilos se van

estirando segn se forman y se enrollan en carretes para formar madejas.

En el proceso del nylon se aplica amoniaco para producir hexametilenodiamina, NH2(CH2)6

NH2, que se condensa con cido adpico para formar el monmero, el cual polimerizado e

hilado, forma las fibras de poliamida.

Refrigerante

En refrigeracin es el amoniaco el refrigerante ms usual, sobre todo en grandes instalaciones

industriales. Se puede usar en sistemas de compresin o de absorcin para los fines

siguientes: fabricacin de hielo, almacenamiento en frigorficos, unidades de congelacin

rpida, refrigeradores de alimentos, acondicionamientos de aire de grandes plantas

industriales y extraccin de parafina de los aceites lubricantes. Ciertas caractersticas del

amoniaco, como el gran calor latente de vaporizacin, la baja densidad de vapor, la estabilidad

qumica y la reducida corrosin de piezas de hierro, hacen que el costo de preparacin por

tonelada sea ms bajo con amoniaco que con cualquier otro refrigerante de los que se usan en

sistemas industriales.

Pgina 6 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Demanda y Oferta de Amoniaco en el Mundo

La demanda de amoniaco en los ltimos aos ha ido en crecimiento tanto en Bolivia como en

el mundo al igual que la oferta, segn un informe presentado el ao 2014 y denominado

Perspectivas de los fertilizantes 2014-2018 realizado por la International Fertilizer Industry

Association (IFA) la demanda mundial de fertilizantes por regiones es la que se presenta a

continuacin:

Fuente: International Fertilizer Industry Association (IFA)

Se puede observar que la regin del Este de Asia es la regin que tiene un consumo de

aproximadamente 70 Millones de Ton. De fertilizante lo cual es una suma significativa a

comparacin de las dems regiones adems la regin con menos consumo de fertilizantes es

Oceana con un consumo de menos de 5 Millones de Ton. De fertilizantes.

Demanda de Fertilizantes en Bolivia

El estudio realizado por Uberhuaga [2008] en los registros de importacin en Bolivia se

establece que el tamao de uso de fertilizantes NPK en la actividad agrcola boliviana es

pequea y no pasa de 10 kilogramos de NPK por hectrea cultivada en comparacin a Chile

donde aplican ms de 300 Kg de NPK en su agricultura. Esto se debe a que Bolivia es el pas

que paga ms caro para adquirirlos.

Pgina 7 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Por ejemplo, el DAP y el NPK tienen aproximadamente un costo de 720 y 620 $us/TM de

producto respectivamente, esto se debe principalmente a que son de origen importado o de

contrabando.

La Tabla siguiente muestra que la demanda insatisfecha de nutrientes en Bolivia es grande.

Demanda Insatisfecha en Bolivia de Nutrientes N-P2O5-K2O Expresada en TM

AO

2003

2004

2005

2006

100.001

117.066

121.342

129.770

P2O

5 65.803

81.260

83.704

89.170

K2O

38.650

40.420

44.515

47.532

Fuente: [Uberhuaga, 2008]

El mismo estudio estableci que el consumo de fertilizantes el ao 2010 es de 19.000 TM de

nutrientes (N-P2O5-K2O) aproximadamente. Los datos publicados muestran un crecimiento

de 10% anual de los fertilizantes NPK y un clculo de la demanda futura al ao 2015 podr

llegar fcilmente a 35.000 TM/ao. La siguiente tabla muestra los precios altos que se pagan

en Bolivia en relacin al resto de Latinoamrica.

Precios al por Menor de NPK y DAP en Sudamrica Establecidos para Diciembre

2007 Expresado en Dlares Americanos

PAIS

COSTO NPK (15-15-15)

$US/TM

Venezuela

340

Ecuador

380

Colombia

360

Per

440

Bolivia

620

Chile

400

Argentina

380

Pgina 8 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Uruguay

420

Paraguay

480

Brasil

360

Fuente: [Uberhuaga, 2008]

El elevado costo de los fertilizantes en Bolivia se debe a las caractersticas de los pases con

mercados internos muy reducidos como el caso boliviano, donde el comercio exterior juega un

papel extremadamente importante en la economa nacional y sobre todo por la poca oferta y

disponibilidad del producto en el mercado interno. Sin embargo, es importante mencionar

que la baja demanda insatisfecha de fertilizantes actual en Bolivia se debe a que el agro

boliviano se ve forzado a emplear los fertilizantes tan solo en mnimas cantidades (poca oferta

y elevado precio) en comparacin con las que debera aplicar, dando como resultado una baja

productividad

dbil

competitividad

de

sector

productor

agrcola.

Pgina 9 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Mtodos Para la Produccin de

Metodo Haber- Bosh

El mtodo Haber- Bosch para la obtencin de amoniaco es un proceso que fue patentado

por Fritz Haber. En 1910, Carl Bosch comercializ el proceso y asegur an ms patentes.

Haber y Bosch fueron galardonados con el Nobel de Qumica en 1918 y 1931 respectivamente,

por sus trabajos y desarrollos en la aplicacin de la tecnologa en altas presiones y

temperaturas. El amonaco fue producido utilizando el proceso Haber (a un nivel industrial)

durante la I Guerra Mundial para su uso en explosivos. Esto ocurri cuando el abasto de Chile

estaba controlado casi en un 100% por los britnicos.

Este

proceso

se

basa

en

la

reaccin

de nitrgeno e hidrgeno gaseosos

para

producir amonaco. La importancia de la reaccin radica en la dificultad de producir amonaco

a un nivel industrial.

Alrededor

del

78,1%

del

aire

que

nos

rodea

es

nitrgeno

molecular,

N2.

El elemento como molcula diatmica gaseosa es muy estable y relativamente inerte debido

al enlace triple que mantiene los dos tomos fuertemente unidos. No fue sino hasta los

primeros aos del siglo XX cuando este proceso fue desarrollado para obtener nitrgeno del

aire y producir amonaco, que al oxidarse forma nitritos ynitratos. stos son esenciales en

los fertilizantes.

Reaccin Qumica

Como la reaccin natural es muy lenta, se acelera con un catalizador de hierro (Fe3+) y xidos

de aluminio (Al2O3) y potasio (K2O) permitiendo que el equilibrio se alcance con mayor

rapidez. Los factores que aumentan el rendimiento, al desplazar el equilibrio de la reaccin

hacia los productos (Principio de Le Chtelier), son las condiciones de alta presin (150300 atmsferas) y altas temperaturas (400-500C),1 resultando en un rendimiento del 1020%.

N2(g) + 3H2(g) 2NH3(g) + H ...(1)

Pgina 10 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

H representa el calor generado, tambin llamado entalpa, y equivale a -92,4 kj/mol. Como

libera calor, la reaccin es exotrmica.

Mtodo Gas generador- gas de agua

El segundo proceso competidor del proceso Haber-Bosch consiste en obtener amoniaco y

sulfato amnico como subproductos en la fabricacin de cok y gas de alumbrado. La hulla

bituminosa o blanda contiene un 1% de nitrgeno y un 7% de hidrgeno, combinado. Cuando

se calienta esta hulla en retortas en las que se ha desalojado el aire, se produce una destilacin

destructiva (destilacin seca), y se desprende nitrgeno en forma de amoniaco. ste sale

mezclado con otras varias sustancias, y se disuelve en agua o en cido sulfrico. Tratando con

cal la disolucin resultante, se obtiene amoniaco puro, que se absorbe en cido sulfrico o

clorhdrico para formar sulfato o cloruro amnico.

a) Formacin de gases

En un generador se hace pasar aire sobre coque al rojo en capa alta (1), con lo que el oxgeno

del aire se consume con produccin de CO (Gas de generador).

Cuando el coque est al rojo blanco se corta la entrada del aire y se hace pasar vapor de agua

que en el coque al rojo reacciona para dar monxido de carbono e hidrogeno (Gas de agua).

Mientras la formacin de gas de generador es una reaccin exotrmica, la reaccin delgas de

agua absorbe gran cantidad de calor. Por esto es preciso interrumpir a los pocos minutos la

inyeccin de vapor de agua y conectar de nuevo la entrada de aire para que se eleve la

temperatura. Se contina as, alternando el calentamiento del coque a alta temperatura por

Pgina 11 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

combustin con aire, con la inyeccin de vapor de agua que forma gas de agua a costa de

reducir fuertemente la temperatura del coque incandescente (Marcha en negro).

Ambos gases se producen y elaboran por separado. Se lavan separadamente en los lavadores

(2 y 3) y se almacenan en los gasmetros (4 y 5) respectivamente.

b) Conversin

El monxido de carbono CO reacciona a 500 C con vapor de agua en un contacto de xido de

hierro que contiene algo de xido de cromo, en los dos hornos de contacto (8y 9), formndose

dixido de carbono e hidrogeno. Por medio de este proceso se elimina de la mezcla gaseosa la

mayor parte del monxido de carbono, pero su valor energtico se mantiene por la formacin

de la cantidad equivalente de hidrogeno. Este proceso se denomina conversin y por l se

duplica la cantidad de hidrogeno, respecto de la del gas de agua. Sin embargo, es preciso

eliminar previamente en el separador de azufre (7) las combinaciones sulfuradas procedentes

del carbn, pues de lo contrario envenenaran al catalizador. Con el calor liberado en la

conversin y en los cambiadores de calor (10 y 11) se precalienta la mezcla gaseosa.

Para eliminar los compuestos de azufre, especialmente el

, se utilizan disoluciones

alcalinas. Una disolucin de cidos orgnicos con hidrxido potsico o sdico, absorbe el

en frio. Esto tiene lugar en una torre de absorcin por cuya parte inferior entre el gas bruto,

saliendo por la parte superior el gas purificado. La disolucin que contiene acido libre y

sulfuro de cido de potasio se extrae por debajo y se lleva a un calentador donde se desprende

, regenerndose la disolucin.

Despus de esta purificacin grosera el gas contiene todava pequeas cantidades de

compuestos de azufre (especialmente compuestos orgnicos), que se eliminan en la

purificacin fina en una columna con relleno de carbn.

c) Absorcin de

El gas que sale de los hornos de contacto de hidrogeno se llama ahora gas de contacto y consta

de 17%

, 49%

, 3%

, 31%

y 0.2%

. Se almacena en el deposito (12). Con el

compresor (13) se le comprime a 25 atm y se le lava con agua en la torre de absorcin de

(14) para eliminar este gas. El dixido de carbono tiene la propiedad de que su solubilidad en

agua aumenta mucho al crecer la presin, cosa que no sucede con los otros gases (

),

Pgina 12 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

de modo que es posible separarlo as de los otros que salen por arriba de la torre de

absorcin, mientras el

disuelto en agua se evacua por abajo. Despus de este lavado a

presin, el gas tiene la composicin siguiente: 24%

. La eliminacin de los restos

, 69%

, 4.6%

, 1.7%

y 0.7%

tiene lugar en el absorbedor (16) conuna disolucin de

cloruro de cobre (I) o tambin con una disolucin amoniacal deformiato de cobre (I). Como la

reaccin requiere elevada presin, se lleva el gas a lapresin de 200 atm necesaria para la

sntesis por medio del compresor (15). La leja de cobre saturada de

con lo que el

se descomprime (17),

se desprende y sale alaire. Despus de comprimir de nuevo a 200 atm (18) se

recicla la disolucin de cobre. El gas que sale a 200 atm del absorbedor

se lava en otra

torre de absorcin (19)con leja de sosa para eliminar las ltimas trazas de

d) Formacin de amoniaco

La mezcla gaseosa contiene ahora solamente nitrgeno e hidrogeno y por medio del

compresor (20) se le aade nitrgeno puro a 200 atm para regular su composicin a la

relacin volumtrica

. El gas de sntesis as preparado se conduce al horno de

contacto (horno de sntesis) (21) que contiene el catalizador.Este consta de un fundido

solidificado de hierro elemental principalmente con pequeas cantidades de

y Oca.

Los compuestos de azufre son retenidos por el hierro en forma de sulfuro de hierro y los

restos de CO se hidrogenan en el contacto a

. Esta purificacin fina tiene lugar a 200

C y en ella no tiene lugar la formacin de amoniaco. El gas as purificado es adecuado ahora

para entrar en el horno de sntesis permitiendo que el catalizador tenga una larga vida. Un

horno de sntesis para la produccin de amoniaco est dispuesto de manera que al comenzar a

operar (despus de haber estado parado) se le pueda calentar y durante la marcha normal se

puede eliminar por refrigeracin el calor que se desprende. Para la sntesis del amoniaco, el

horno con el contacto debe calentarse a unos 400-500C. Entonces comienza la formacin de

amoniaco que transcurre exotrmicamente. El exceso de calor es perjudicial (Pues retrograda

la reaccin) y es absorbido por el gas frio que entra en el horno con lo que a la vez que se

enfra el gas que sale del convertidor se precalienta el gas nuevo que entra. En el paso por el

convertidor se forma de 8 a 12% de amoniaco, referido al gas de sntesis. El gas de reaccin se

enfra primero con el agua (22) y despus ms a fondo (23) hasta conseguir que el amoniaco

que contiene, despus de comprimir al pasar por la vlvula de expansin (24) se recoja

lquido en el tanque (25). La mezcla de N2 H2 que no ha reaccionado se recoge del

refrigerante (23) mediante la bomba de circulacin (26) y se recicla.

Pgina 13 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Pgina 14 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

DIAGRAMA ESQUEMATICO

Reaccin Qumica

a) Generacin de gases

b) Conversin

c) Formacin de Amoniaco

3

Pgina 15 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Mtodo ICI (IMPERIAL CHEMICAL INDUSTRIES LTD.)

Posee una eficacia energtica excelente, es sencillo y de coste de capital reducido. El

mecanismo comprende las siguientes secciones: Reformado de gas natural, purificado del gas

de sntesis, y sntesis de amoniaco.

La alimentacin del gas natural despus de pasar por el desulfurador, se mezcla con vapor de

agua en una relacin

y se introduce en el reformador primario a una presin de 28 35

atm y a una temperatura de 300 400 C. El efluente del reformador primario, a 700 800 C

se introduce en el reformador secundario junto con un exceso de aire. Ambos reformadores

utilizan reformadores de nquel.

Los gases de salida del reformador secundario, a 900950C, se enfran por generacin de

vapor sobrecalentado a alta presin y pasan a la seccin de purificacin, integrada por: los

convertidores de monxido de carbono, de alta y baja temperatura, la planta de alimentacin

de CO2 y el reactor de metanacin.

El enfriamiento del gas reformado entre los dos convertidores se efecta precalentando el

agua que circula en el saturador del gas alimentado. El calor sensible del gas saliente de baja

se usa para precalentar el agua alimentada al hervidor de alta presin. El gas enfriado de

convertidor de baja se conduce a la planta de eliminacin de CO2 (absorcin con

monoetanolamina); el CO2 y el CO, remanentes, previa separacin del agua, se eliminan en el

reactor de metanacin.

El gas metanizado se enfra nuevamente, se seca y se alimenta al ciclo de sntesis del

amoniaco, que opera a una presin entre 70 y 80 atm con catalizadores convencionales.

Dentro de este ciclo el gas entrante se mezcla con el de reciclo y se alimenta a un compresor

de recirculacin. Este gas se calienta con gas de sntesis seco y se pasa sobre un nuevo

catalizador ICI para sntesis de amoniaco a baja presin.

El gas caliente que abandona el convertidor de amoniaco se enfra calentando el agua

alimentada al hervidor de alta presin y el gas de alimentacin al convertidor. El amoniaco se

separa del gas parcialmente enfriado mediante refrigeracin mecnica. Los inertes y el exceso

de nitrgeno de la sntesis se eliminan del ciclo mediante una purga y se tratan en una unidad

Pgina 16 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

de recuperacin de hidrgeno; la corriente recuperada se recicla a la entrada del compresor

de recirculacin.

El consumo tpico por tonelada de amoniaco es de 29 GJ de gas natural y 48 kWh de energa

elctrica (Gonzlez Velasco et al, 1990)

DESCRIPCIN DETALLADA OBTENCIN DE AMONIACO Y UREA - PROCESO ICI

Pgina 17 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

DESCRIPCIN QUIMICO EN LA OBTENCIN DE AMONIACO - PROCESO ICI

DESCRIPCIN DE MAQUINAS EN LA OBTENCIN DE AMONIACO

Pgina 18 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Mtodo Kellog

Produccin Industrial de la Urea

La urea fue sintetizada inicialmente por Wohler en 1828 a partir de amoniaco y acido cinico.

Es una sustancia cristalina incolora, soluble en agua y en alcohol e insoluble en ter. La urea

contiene 46% de nitrgeno, mucho ms que otros fertilizantes. Como se transforma en el

suelo en amoniaco y despus se transforma en nitrato, constituye una forma muy concentrada

de nitrgeno fertilizante. Se utiliza asimismo en la fabricacin de resinas y plsticos y en la

sntesis de productos orgnicos.

Donde la primera reaccin es exotrmica y la segunda es endotrmica

Un problema del proceso es que en el segundo paso de la reaccin, se forma un producto

llamado biuret, que resulta de la unin de dos molculas de urea con prdida de una molcula

de amonaco. Este producto es indeseable por ser un txico. Por esta razn es necesaria su

eliminacin.

Segn lo expuesto, el proceso completo de produccin de la urea puede separarse en las

Siguientes etapas:

a) Obtencin de CO2

b) Obtencin de amonaco

c) Formacin de Carbamato

d) Degradacin del Carbamato y reciclado.

e) Sntesis de urea

f) Deshidratacin, concentracin y granulacin

Pgina 19 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

En la tcnica de produccin de urea, la utilizacin de aire para evitar la corrosin en un

proceso de urea en el cual el oxgeno contenido en el mismo pasiva las superficies metlicas

del equipo. Es bien sabido tambin que en muchos casos la alimentacin de CO2 suministrada

a un proceso de urea contiene hidrogeno y nitrgeno. Tpicamente, se aade aire a la

alimentacin de CO2 suministrada al reactor de urea.

En algunos procesos de urea, el hidrogeno contenido en la alimentacin de CO2 se hace

reaccionar con el oxgeno contenido en el aire inyectado en el proceso. En otros procesos, el

hidrogeno queda en el proceso y es un material inerte que tiene que purgarse del proceso

junto con el nitrgeno del aire y otros componentes inertes. En un proceso integrado, una

porcin del aire de alta presin comprimido para la preparacin del gas de sntesis en la

produccin de amoniaco se desva para la pasivacin de metales en la produccin de urea.

Puede verse que una gran cantidad de inertes en la corriente de alimentacin a la reaccin

tienen que purgarse en tal caso del corriente efluente de la reaccin.

Una corriente de purga de vapor de alta presin retirada del reactor de sntesis de urea

contiene tambin dixido de carbono y amoniaco sin reaccionar. Dichos materiales residuales

se absorben sustancialmente como Carbamato en un lavador que emplea un lavado acuoso de

Carbamato y que opera a la presin del ciclo de sntesis. El vapor de purga retirado del

lavador de alta presin que comprende fundamentalmente nitrgeno y amoniaco residual se

despresuriza por lo general envindolo a un absorbedor de media presin. El absorbedor de

media presin emplea un lavado con condensado de la planta para reducir la concentracin

residual de amoniaco en el vapor de purga a un nivel adecuado para ventilacin a la

atmsfera.

Produccin Industrial de Amoniaco

En el proceso integrado la produccin de amoniaco a nivel industrial es un componente

importante para la sntesis de urea como materia prima.

El NH3 se obtiene exclusivamente por el mtodo denominado Haber-Bosch. El proceso

consiste en la reaccin directa de entre el nitrgeno y el hidrogeno gaseoso

Pgina 20 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Es una reaccin exotrmica por lo que un excesivo aumento de temperatura no favorece la

formacin de amoniaco. Las materias primas para la obtencin de amoniaco son: gas natural,

vapor de agua y aire, de la reformacin de gas natural con el vapor se obtiene el hidrogeno y el

aire proporciona el nitrgeno, la relacin estequiometria de hidrogeno a nitrgeno es de 3:1

para producir amoniaco. Este se obtiene a partir del gas reformado separado del CO2. Se

produce primeramente una etapa de metanacin para convertir a metano las bajas

proporciones que quedan de CO y CO2 en circulacin, dado que estos interferirn en la accin

del catalizador en la etapa final de sntesis de amoniaco

Despus de la metanacin, el gas circulante se compone de aire, metano y vapor de agua, los

cuales reaccionan con catalizador de hierro para formar amoniaco en estado gaseoso:

El amoniaco gaseoso se condensa por enfriamiento y se separa del gas para almacenarlo

Una planta industrial de amoniaco bsicamente presenta las siguientes funciones

Desulfurizacin.

Reformacin.

Purificacin.

Compresin.

Sntesis y refrigeracin

DESCRIPCION DE LAS ETAPAS Y SECCIONES DEL PROCESO

Secciones del proceso

En el proceso integrado amoniaco/urea se pueden hallar tres secciones globales:

I.

Unidad de gas de sntesis de amoniaco

En esta unidad de sntesis se incluyen.

reformadores primarios

reformadores secundarios

Pgina 21 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

unidad de recuperacin de calor

convertidor de desplazamiento

unidad de recuperacin de CO2

unidad de metanacin

II. Unidad de conversin de amoniaco

En esta unidad de conversin se incluyen:

Compresores de gas de sntesis de amoniaco

Reactor de amoniaco

Unidad criognica de recuperacin de amoniaco

Un bucle de sntesis

Unidad de recuperacin de hidrogeno

III. Unidad de urea

En esta unidad se incluyen:

Separador de hidrogeno

Separador de desprendimiento de materiales voltiles

Condensador de Carbamato

Reactor de urea

Lavador de alta presin

Eductor

Descripcin de las etapas

El proceso integrado urea/amoniaco Kellogg presenta sus etapas referente a las secciones del

proceso en el orden

I.

Etapa de reformacin

En el proceso de produccin de gas de sntesis se utilizara el procedimiento de produccin de

gas de sntesis por reformado con vapor. En el proceso Kellogg

La obtencin del gas de sntesis se puede hacer a partir de cualquier materia prima que

contenga carbono: hulla, coque, naftas, fracciones pesadas de petrleo, gas natural. En el

proceso se utilizara una corriente de alimentacin hidrocarbonatada comprimida, que

comprende en su totalidad gas natural

Pgina 22 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

En el proceso la etapa de desulfuracin ya es realizada dependiendo el tipo de gas adquirido.

Para el proceso se describe que es solo metano

La corriente de gas natural se mezcla con vapor de agua a media presin en un valor que

exceda al del clculo estequiometrico, una baja relacin vapor-gas ocasiona depsitos de

carbn en el catalizador del reformador primario. Esta mezcla es dirigida a los serpentines de

precalentamiento en la zona de conveccin del reformador primario donde absorbe calor

aumentando su temperatura (aprox. 538 C), donde despus de tener la temperatura entra a

la zona de radiacin donde se ubican colocados 336 tubos verticales llenos de catalizador,

siendo estos de nquel.

Todo este procedimiento se ubican localizados en una cmara

radiante del horno del reformador primario donde en el ser calentado mediante fuego

directo. Se precalienta y se reforma en presencia de vapor de agua para producir H2, CO, y

CO2

Pgina 23 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Reformador primario y secundario

La reaccin de reformacin es endotrmica y se efecta a temperaturas aproximada de 538C,

el calor se suministra por medio de 588 quemadores de piso y de pared; el 20% del calor se

obtiene de los quemadores de piso, los hidrocarburos ms altos se rompen hasta metano y la

reaccin de reformacin con vapor es:

Pgina 24 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

La corriente de gas del reformador primario se dirige por una tubera al reformador

autotermico o secundario, donde es alimentado aire caliente para introducir el nitrgeno al

proceso. A temperatura constante, un aumento de la presin provocara que la concentracin

de metano en el gas (producto el cual no es deseado en el gas de sntesis) aumente. Sin

embargo debido a los materiales de construccin, temperaturas mayores a 830C no pueden

ser alcanzadas externamente en los tubos del reformador, por esa razn, el gas del

reformador primario es alimentado a un reformador secundario. Donde este consiste en un

reactor recubierto en su interior con material refractario y relleno con un catalizador de

nquel resistente a altas temperaturas

Como la fuente primordial para la obtencin de nitrgeno necesario en la produccin de

amoniaco es el aire atmosfrico, en el proceso el aire atmosfrico es introducido en un

compresor de aire donde este se comprime en dos escalones. Tales compresores de aire

emplean necesariamente impulsin de vapor de agua, impulsin por turbina de gas o

impulsin por motores elctricos. El aire a temperatura y presin atmosfrica es comprimido

aproximadamente a 38,4 bar. Para su posterior utilizacin. Parte del aire comprimido del

primer escaln pasa a otra tubera para alimentacin como aire de pasivacin en el proceso de

urea y el resto del aire pasa por un segundo escaln de compresin, este aire comprimido es

precalentado inicialmente de manera habitual en los serpentines de calefaccin localizados en

una chimenea del horno, donde una vez precalentado este es retirado por una tubera para ser

inyectado al reformador secundario

El gas de proceso del reformador primario como se mencion pasa al reformador secundario,

este gas en ingresado al recipiente a travs de una cmara de mezclado ubicado en el tope,

donde se mezcla con el aire comprimido. Este reformador consiste en un recipiente de acero

especial, recubierto en su interior con material refractario, el aire antes de entrar al

Pgina 25 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

reformador secundario se precalienta en la zona de conveccin del reformador primario

desde 190C hasta 649C aproximadamente. La mezcla de gases calientes entra al lecho

cataltico con una temperatura cercana a los 1260C en donde se reforma ms y el calor

consumido en la reaccin se reduce la temperatura a 985C. Las reacciones en el reformador

secundario son:

El reactor contiene en el tope del recipiente un mezclador en el cual se lleva a cabo la

combustin y hacia abajo un lecho de catalizador de nquel, soportado por una grilla de

material resistente a las altas temperaturas Inevitablemente se introduce algo de argn con el

aire que se comporta como inerte durante el proceso y que finalmente se purga en la seccin

de sntesis, estos gases salen aproximadamente a una temperatura de 985C y se enfran a

385C, generando vapor de alta presin. La cantidad de aire alimentada al reformador

secundario est determinada por la necesidad de obtener a la entrada del circuito de sntesis

de NH3 una relacin H2/N2 de 3/1 (en volumen)

La corriente de gas de proceso que abandona reformador secundario a una temperatura

elevada aproximada de 1000C es enfriado hasta 350C aproximadamente en el recuperador

de calor donde estos generan vapor de alta presin hasta los 60 bares. Este procedimiento es

realizado ya que en la etapa purificacin se desea un rendimiento mayor entre 80-85%

cuando el gas de proceso del reformador secundario es enfriado

Pgina 26 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

II. Etapa de purificacin

Esta etapa tambin es conocida como la etapa de conversin de CO (monxido de carbono) en

hidrogeno. La corriente de salida del gas de proceso del reformador secundario lleva un

determinado porcentaje de monxido de carbono y dixido de carbono que debe ser

eliminado por ser un veneno para el catalizador de sntesis de amoniaco, por el cual es

necesario purificar la mezcla, separando de ella los compuestos indeseables. Esto se logra

convirtiendo a dixido de carbono CO2 todo el monxido de carbono existente, mediante una

reaccin cataltica con vapor de agua; que se lleva a cabo en los reactores de desplazamiento

del proceso Kellogg para la conversin de CO de alta y baja temperatura donde se lleva a cabo

la siguiente reaccin:

El carcter exotrmico de esta reaccin plantea varias implicaciones. Desde el punto de vista

termodinmico, una mayor temperatura provoca la disminucin de la conversin. Por el

contrario, si se considera el aspecto cintico, todo incremento de la temperatura conduce a un

aumento de la velocidad de la reaccin

En las condiciones de equilibrio, la conversin del monxido de carbono es incompleta si se

utiliza reactores adiabticos y para obtener conversiones ms elevadas resulta necesaria

Pgina 27 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

contar con grandes cantidades de agua. A este tipo de reactor se los denomina reactor WSG.

De la denominacin inglesa wter-gas reaction o shift conversin

III. Etapa de absorcin de CO2

En esta etapa del proceso, para la elaboracin de amoniaco se requiere purificar el gas de

proceso, donde el CO2 es absorbido en esta etapa en vez de ser eliminado donde este se

utilizara para la sntesis de urea

El proceso de remocin de CO2 est basado en la absorcin fsica o qumica del CO2 en un

solvente. Existen diferentes tipos de procesos disponibles para remover el CO2 desde el gas

de sntesis. Basado en el proceso usado, la absorcin del gas puede ser clasificada como un

proceso de absorcin qumica o fsica. Todos los procesos operan esencialmente de la misma

forma. Ellos lavan el gas de alimentacin en torres de absorcin para colectar el CO2 y luego

regeneran el solvente en un desorbedor y liberan el CO2.

En los procesos de absorcin qumica, el CO2 reacciona con el solvente qumico para formar

un compuesto intermedio dbilmente enlazado que se rompe con la aplicacin de calor. El

calor regenera el solvente original y produce una corriente de CO2 (figura 3) Los solventes

ms comunes estn basados en aminas o carbonatos. En el proceso presentaremos dos

procedimientos

IV. Etapa de metanacin

En esta etapa los efluentes del absorbedor pasan al metanador, donde los xidos residuales de

carbono se transforman a metano, el catalizador del metanador est hecho a base de xido de

nquel y almina que promueve la siguiente reaccin:

Las dos reacciones son extremadamente exotrmicas al grado de que por cada uno por ciento

en mol de monxido de carbono que pase, el metanador elevar su temperatura en 72C, por

lo cual hay que controlar las altas concentraciones de monxido y bixido de carbono.

Pgina 28 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Los gases de salida del metanador cambian calor con los gases de entrada a ste, los primeros

se enfran de 351C a 109C y los segundos se calientan hasta 316C, el gas efluente del

metanador se enfra hasta 39C, pasan a la seccin de compresin con la relacin

estequiometria de 3:1 moles de hidrgeno-nitrgeno.

V. Etapa de compresin

La seccin de comprensin de sta planta consta de tres compresores principales:

1) Compresor de gas de sntesis, este compresor es centrfugo, de tres secciones y dos

cuerpos, el impulso de sta mquina proviene de dos turbinas de vapor, una opera con

vapor de alta presin y la otra con vapor de media presin (102 Kg/cm 2 y 40 Kg/cm2

respectivamente). Despus de que el gas de sntesis sale del metanador, fluye hacia la

seccin de compresin, el gas es comprimido en el compresor de sntesis de dos

etapas, donde es mezclado con la corriente de gases recirculados provenientes del

reactor en la segunda etapa del compresor, eleva la presin del gas de sntesis hasta

160Kg/cm2, y es enviado al reactor de sntesis.

2) Compresor de aire. El aire que se suministra a la seccin de reformacin es por medio

de un compresor centrfugo de cuatro etapas y dos cuerpos, es impulsado por una

turbina de condensacin utilizando vapor de presin media. El compresor succiona

aire de la atmsfera y es comprimido 34 .2 Kg/cm2 y a una temperatura de 190C, este

aire fluye directo a la seccin de reformacin para precalentarse en la zona de

conveccin del reformador primario hasta 649C antes de entrar al reformador

secundario.

Compresor de refrigeracin. Este es un compresor centrfugo de dos etapas y dos

cuerpos, que recibe impulso de una turbina de vapor que opera con vapor de media

presin (40 .0 Kg/cm2). Se cuenta con tres niveles de enfriamiento para amoniaco,

uno a la presin atmosfrica y (-33 C), el segundo a 1 .06 Kg/cm2 y (-16C) y el

tercero a 5 .3Kg/cm2 y a (13C).

VI. Etapa de sntesis y refrigeracin

La descarga del compresor de sntesis fluye hacia el reactor. La sntesis del amoniaco se lleva

acabo haciendo pasar una mezcla de hidrgeno y nitrgeno sobre un catalizador a presin y

temperaturas elevadas, donde se efecta la siguiente reaccin:

Pgina 29 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

La reaccin de sntesis es altamente exotrmica y se favorece a alta presin y temperaturas

moderadas, llevndose a cabo a 500C y 160 Kg/cm2 de presin, en un reactor tubular, de

flujo continuo, que tiene cinco camas de catalizador de fierro activado, generalmente, el

catalizador se carga al reactor en forma de xido y debe ser reducido antes de su uso. Al

catalizador le afectan las altas temperaturas y es muy sensible a ser envenenado por oxgeno,

xidos de carbono, azufre, cloro, arsnico y fsforo; para evitar este envenenamiento se

requiere el gas de sntesis con purificacin intensa.

El reactor permite una conversin del 13% de amoniaco, una vez que se ha formado el

amoniaco en el reactor se procede a separarlo de los dems gases, separando lo mximo

posible, con el objeto de que los gases recirculados no lleven cantidades apreciables de ste,

efectundose la condensacin del amoniaco en el sistema de refrigeracin

VII. Etapa de formacin de Carbamato

La reaccin de sntesis de Urea se lleva a cabo a altas presiones (200 bar) y el nivel trmico

ptimo (190C) en un reactor construido en acero inoxidable especial. La reaccin se produce

entre el amonaco, el CO2 y la solucin reciclada de Carbamato, proveniente de la etapa de

absorcin. El Carbamato de amonio se forma a partir de CO2 y NH3 segn la siguiente

reaccin (esta reaccin genera calor):

Antes de ingresar al reactor, el CO2 es comprimido hasta 200 atm, mediante un compresor

elctrico y el amonaco hasta 145 atm.

El NH3 y el CO2 reaccionan rpida y exotrmicamente, en una primera etapa, para formar el

Carbamato, que luego se deshidrata a urea + agua. Esta reaccin logra cerca del 100% en

condiciones normales.

Pgina 30 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

VIII.

Etapa de descomposicin del Carbamato.

No todo el Carbamato de Amonio se descompone en Urea y Agua. La fraccin que se

descompone para formar Urea en relacin a la cantidad total que ingresa al reactor se

denomina conversin. La conversin de Carbamato en Urea en el reactor est en el orden de

70%. Es decir que de cada 100 Kg de Carbamato que se forman, slo 70 Kg pasan a Urea. El

resto debe reciclarse permanentemente y en forma continua al reactor para lograr una

conversin total.

Como habamos visto, el Carbamato se forma mucho ms rpido que la urea. Al ser altamente

corrosivo, su manejo es muy difcil. Por sta razn, lo que se hace es degradarlo nuevamente a

NH3 y CO2 para luego volver a formarlo.

Se tiene la reaccin de descomposicin:

Se logra de dos formas:

a) Bajando la presin y temperatura, se desplaza el equilibrio hacia los reactivos.

Luego la mezcla gaseosa se vuelve a comprimir causando su recombinacin. Si

hay amonaco en exceso, este se separa en forma gaseosa de la solucin de

Carbamato. Para disminuir los costos totales de la recompresin, esta se

realiza en dos etapas.

b) La otra forma es mediante el stripping del amonaco, desplazando la reaccin

hacia productos. Al bajar la presin parcial del reactivo, el sistema evoluciona

hacia su equilibrio degradando el Carbamato. Esta forma tiene la ventaja de

poder hacerse a la presin de sntesis, lo que reduce el costo de re compresin.

IX. Etapa de sntesis de urea

El Carbamato se deshidrata a urea mediante la reaccin:

Pgina 31 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Como se ve, la reaccin es endotrmica, y habamos dicho que es mucho ms lenta que la de

produccin de Carbamato. La cintica de la reaccin aumenta con la temperatura, con una

mayor relacin NH3/CO2 y disminuye con una mayor presencia de agua.

La produccin de la Urea se realiza en un reactor vertical, que opera a 188 190 C y 160

Kgf/cm2 absoluta, una relacin N/C de 3,6 3,8, un tiempo de residencia de alrededor de 45

minutos y un grado de conversin (en un paso) del 65 70 %. Esta operacin combina la

formacin de Carbamato (exot., rpida) en su parte inferior, por la alimentacin de CO2 y NH3

en exceso y la descomposicin del Carbamato en urea (mucho ms lenta y endotrmica).

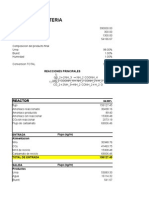

Anlisis Econmico del Proceso

Los ahorros en un ao en costes de servicios en la planta integrada presente se muestran en la

tabla presente en este captulo. Los ahorros de servicios para un periodo de tres aos son

aproximadamente 252.000 dlares. En la Tabla se da el ahorro en gastos de instalacin. El

ahorro global de capital se estima en 616.000 dlares.

Fuente

Cantidad

Ahorros

(dlares/ao)

Unidad de amoniaco

vapor para el compresor de aire

2,9

58,000

MMbTU/h

(0,73 x 106

kcal/h)

Unidad de urea

Potencia para la bomba de alimentacin al absorbedor de media

17 KW

6,800

1,5 TM/h

6,000

58 m3/h

13,900

presin

Consumo de condensado en el absorbedor de media presin

Planta amoniaco/urea integrada

Agua refrigerante al condensador de superficie de la unidad de

impulsin con vapor de agua 16 del compresor de aire y del

refrigerante 222 de la alimentacin de condensado al absorbedor de

media presin

a 2,5$/MMBTU (=9,92$/106 Kcal).

Pgina 32 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

b 0,05$/KWH.

c 0,5$/m3

d 0.03$/m3

Equipo

Ahorros de capital

($)

Absorbedor de media presin con relleno

121,000

Refrigerante de la alimentacin al absorbedor de media presin

19,000

Bomba de alimentacin y repuesto al absorbedor de media presin

50,000

Bomba de transferencia de Carbamato y repuesto

-40,000

Tuberas, instrumentacin, componentes elctricos y obra civil

466,000

Ventajas y Desventajas frente a otros Procesos

El impacto de la integracin de la corriente de purga procedente del lavador de alta presin

de la planta de urea con la seccin de reformado secundario de la planta de amoniaco para

una planta de urea de 1500 toneladas mtricas por da (MTPD) y una planta de amoniaco de

1000 MTPD se analizan por simulacin mediante ordenador. Adicionalmente, se ejecutan

programas estndar de estimacin de costes para calcular los ahorros potenciales de costes

en servicios y equipo esencial.

No se aprecia ningn impacto adverso en la operacin del reformador secundario. La

corriente de reciclo de purga contiene aproximadamente 78,8 por ciento en moles de

nitrgeno, 9,8 por ciento en moles de oxgeno, 8,0 por ciento en moles de amoniaco, 3,1 por

ciento en moles de CO2, 0,3 por ciento en moles de agua, y menos de 10 ppm en volumen de

hidrgeno (el hidrgeno procede de la corriente de CO2 despus de la combustin en la

unidad de combustin de hidrgeno 100). Sin embargo, suponiendo que queda tanto como

100 ppm en volumen de hidrgeno en la corriente de reciclo de purga, la combustin del

hidrgeno aumentara la temperatura del aire de proceso (al reformador auto trmico) solo

aproximadamente en 0,3 C como mximo. Los ahorros en la planta de amoniaco incluyen una

reduccin de aproximadamente 3,2% en el consumo de energa del compresor de aire y una

circulacin de agua de refrigeracin reducida de la impulsin por vapor de agua del

compresor de aire debido a un menor requerimiento de vapor.

Pgina 33 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

No existe ningn impacto adverso en la planta de urea. Los ahorros en equipo esencial

incluyen la eliminacin del absorbedor de media presin 204 y equipo auxiliar tal como

bombas de condensado y refrigerantes, vlvulas de control y tuberas de acero inoxidable. Sin

embargo, la eliminacin del absorbedor de media presin 204 requiere la adicin de una

bomba centrifuga con capacidad estimada de 20 m3/h para alimentar la solucin de agua

amoniacal desde un tanque a un absorbedor atmosfrico (no representado) para el

tratamiento de otras corrientes de ventilacin que contengan amoniaco.

En este proceso integrado se detalla con la tecnologa Kellogg economizar la energa

en el proceso con la investigacin del reciclo de residuos del mismo

Se logra una sntesis de urea a alta presin

Los gases de eliminacin a la atmosfera son utilizados por el reciclo y no lanzados a la

atmosfera

En el proceso integrado se las sustancias inertes en el proceso no alteran a los

reformadores y estos son de mayor eficientes

Pgina 34 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Consideraciones para el Diseo de una Planta

de Amoniaco

A continuacin se establecen consideraciones para el diseo de una Planta de Amoniaco el

escenario en que se basa este anlisis es la produccin de amoniaco

a partir de gas

natural como materia prima.

Especificaciones de la Planta

I.

Ubicacin

La ubicacin se la realiza tomando como referencia la parte cualitativa de la materia prima, su

abastecimiento, proximidad al mercado interior y exterior, infraestructura y facilidades.

Proximidad MMPP

Proximidad al Mercado

Disponibilidad de servicios

Infraestructura y facilidades

II. Anlisis de carga

En este punto se da el clculo de los volmenes de nitrgeno, aire, hidrgeno y de gas natural

correspondientes a los valores de operacin de nuestra planta.

III. Capacidad de produccin

Segn el anlisis de la Demanda proyectada para el amoniaco se debe estimar una capacidad

de planta en TM/da.

Productos obtenidos

Segn el anlisis de las operaciones unitarias bsicas qumicas se debe analizar los productos

que sern obtenidos del proceso de manera provechosa, que para el caso generalmente son:

Amoniaco

Dixido de Carbono

Pgina 35 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Materia Prima

Es uno de los puntos ms importantes despus del proceso, ya que la ubicacin de la MMPP no

debe estar alejada de la planta debido a las grandes cantidades que esta utiliza y deben

considerarse factores como:

Magnitud de los recursos (Vol. de gas exist.)

Caractersticas de los recursos (Caractersticas y comp. de gas exist.)

Accesibilidad a los recursos

Produccin de Amoniaco

La fabricacin de amoniaco a partir de gas natural es ampliamente conocida: tecnologas de

ICI, Topsoe, Kellog, KTI, Haber Bosch, entre otras, han instalado gran cantidad de plantas en

todo el mundo. La originalidad de los procesos reside en la naturaleza de los cataizadores y en

la concepcin de los reactores de sntesis de amoniaco.

Seguridad Industrial

I.

Diseo de construccin

Donde las cantidades de volmenes de amoniaco son almacenados o manipulados en

almacenes, tales reas deberan ser aisladas de otras salas y tal edificio protegido con

rociadores, equipo elctrico hermtico al vapor, ventilacin efectiva, y un buen sistema de

seguridad.

Las vlvulas de seguridad son necesarias en los tanques de almacenamiento. Deber ser

instalada una vlvula de 3-caminos y as uno est siempre abierto al tanque. Las vlvulas

debern descargar a un lugar seguro fuera del rea de almacenaje.

Los tanques de amoniaco dentro del rea de almacenamiento no debern estar localizados

cerca de los tanques conteniendo lquidos inflamables.

Las reas en las cuales los riesgos de amoniaco existen debern tener un adecuado nmero de

salidas bien marcados o sealizados a travs de la cual el personal puede escapar

rpidamente en caso de emergencia. Estos sedebern abrir desde afuera y guiar hacia fuera de

las galera o plataformas, escapes de fuego o a otra pasadizo no obstruidos.

Pgina 36 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

II. Diseo de equipo

El diseo y el equipo de amoniaco anhdrido es altamente especializado debido a las

propiedades del material. Los problemas tcnicos del diseo de equipo, ventilacin adecuada

y formulacin de procedimientos de operacin, los cuales garantizan seguridad y economa

mxima, pueden ser manejados mejor por personal especializado y con experiencia en

seguridad y proteccin contra incendios.

Tuberas

La tubera debe ser instalada de tal forma que evite cualquier posibilidad de entrampamiento

de amoniaco anhidro lquido entre vlvulas cerradas, a menos que la seccin est protegida

por dispositivos de seguridad, vlvulas de alivio o expansin de lquido.

Sistemas totalmente encerrados

Los sistemas deben ser totalmente cerrados para procesos que usan amoniaco como un

componente. Abrir los equipos durante la operacin para incorporar o eliminar materiales,

debern ser evitados terminantemente.

Contenedores abiertos

Las presiones altas de vapores peligrosos deben ser desechadas en el transporte de

contenedores. El abrir stos equipos deber ser evitado totalmente.

III. Materiales de diseo

Muchos de los metales comunes no son afectados por el amoniaco; de cualquier manera,

cuando es mezclado con muy pequea cantidad de agua o vapor de agua, ambas gaseosas y

amoniaco lquido atacara vigorosamente al cobre, plata, zinc y todos sus aleaciones. El hierro

o el acero no reaccionaran rpidamente con el amoniaco seco o hmedo; son normalmente

usados para tuberas y recipientes.

IV. Ventilacin

Es de gran importancia que la adecuada ventilacin sea provista y mantenida para almacenar

o mantener la concentracin del gas de amoniaco debajo de 100 ppm por volumen en el aire.

Las concentraciones ms altas son peligrosas para el trabajador no protegido.

Pgina 37 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

V. Equipo elctrico

Los sistemas de iluminacin y el equipo elctrico debern ser a prueba de explosin y deber

cumplir con las normas y requisitos locales y nacionales.

VI. Seguridad en equipo

Contenedores

El amoniaco anhidro es transportado en camiones tanques y en cilindros como gas lquidos a

alta presin.

Clasificacin y Regulaciones

El amoniaco anhidro es clasificado como un gas compreso no inflamable; y podr ser

almacenado en contenedores autorizados cuando es transportado por tierra o mar,

cumpliendo todas las regulaciones nacionales de carga, transporte y documentario.

Tipo, Tamao

Camiones tanques (cisternas), simples.

Carros tanques (cisternas) de mltiple

Vehculos motorizados. Tanques porttiles.

Cilindros metlicos de 25, 50,100,150 lb de capacidades..

Etiquetado e Identificacin

Cada contenedor (incluyendo camiones tanques) debern llevar su identificacin

autorizada.

Los camiones tanques cargados debern llevar el aviso de producto PELIGROSO

Cada cilindro deber ser estampado con la marca registrada del dueo, nmero de

serie, dato de prueba corriente, nmero de especificacin, etc.; as como el registro de

gas comprimido no- inflamable.

VII. Manejo general

El amonaco es inflamable en aire solamente en concentraciones elevadas. Tales

concentraciones se encuentran raramente en la prctica, pero puede ocurrir en operaciones

Pgina 38 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

de proceso. Por lo tanto, el diseo y las precauciones apropiados son necesarios para prevenir

el fuego y la explosin.

En la manipulacin o funcionamiento de cualquier tipo de sistema de amonaco, revisar que

todas las conexiones de la vlvula y lneas de tuberas estn en orden y en condiciones

apropiadas antes de comenzar la operacin.

Cilindros

Los cilindros de amoniaco son de dos tipos: horizontal y vertical

Los cilindros nunca deben ser golpeados entre ellos, ni dejarlos caer.

Evitar arrastrar los cilindros. Es ms seguro mover los cilindros usando un carrito, en

lugar de rodarlos por sus bordes inferiores.

No quitar la proteccin de la vlvula del cilindro, hasta que el retiro del amonaco sea

conveniente.

Camiones Tanques

Las operaciones de descarga se deben realizar cuidadosamente con personal

responsable de seguridad y bajo supervisin adecuada.

Deben utilizar equipos protectores personales apropiados.

El que despacha o descarga debe seguir las instrucciones adecuadamente y todas las

seales de precaucin deben ser ledas y observadas.

El rea de descarga debe estar nivelada. Los frenos deben estar fijos y las ruedas

bloqueadas.

Las seales que se utilizan cuando una cisterna est descargando deben ser visibles y

stas solo se deben retirar cuando se d el descargo total.

El amonaco corroe el cobre y algunas aleaciones, por lo tanto se requiere una tubera

especial, vlvulas y otros elementos en su manipuleo. Se debe evitar el contacto

directo con mercurio.

VIII.

Almacenamiento

El amoniaco debe ser almacenado en una estructura resistente al fuego, lejos de las lneas de

vapor y de los aparatos de calefaccin. El almacn debe estar seco, ventilado y fresco. Se debe

evitar el recalentamiento mecnico de los tanques y cilindros de almacenamiento.

Pgina 39 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

La ventilacin se debe proporcionar preferentemente de manera natural.

Precaucin: Evite almacenar gas amonaco en zonas subterrneas, azoteas, y estructuras

similares.

El amonaco se vaporiza a presin y temperatura ambiente por esa razn se debe almacenar

en envases de gas de baja presin. Se debe tener un plan de emergencia en un

almacenamiento donde existe una variedad de envases de amoniaco, con la finalidad de tener

un sistema de vlvulas en caso de emergencia y el refrigeramiento adecuado para evitar

accidentes.

La limpieza de tanques y equipos de amoniaco as como su reparacin deben estar bajo la

direccin de personal especializado, ya que el riesgo es completamente similar a los casos

sealados anteriormente, adems se debe cercirarse de que toda la presin del tanque se

haya eliminado.

Higiene y Salud Ocupacional

I.

Seguridad del empleado

Educacin y Entrenamiento del Empleado: La seguridad en el manejo del amoniaco depende,

en sumo grado, de la eficacia de la educacin del personal, instrucciones de seguridad propia,

supervisin especializada y el uso de equipos adecuados.

La educacin y entrenamiento del personal para que trabajen con seguridad y usen el equipo

de proteccin personal u otras salvaguardias, es de la responsabilidad de la supervisin. Los

trabajadores debern estar completamente informados de los riesgos que podran resultar del

inapropiado manejo del amoniaco; asi como lo que debe hacer en caso de una emergencia.

II. Equipo de proteccin personal (EPP)

El correcto uso del EPP requiere de la educacin de los trabajadores en el empleo apropiado

del equipo accesible a ellos. Bajo las condiciones de las cuales son suficientemente riesgosas

para requerir equipo de proteccin personal, su uso deber ser seleccionado, supervisado y

ser capaz de controlar algn riesgo potencial.

Proteccin de los ojos

Pgina 40 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Las gafas tipo hermtico o la proteccin a largo plazo deber ser usado cuando se manipula

amoniaco donde el goteo y el derramamiento puede ocurrir.

Los lavados de agua y los spray de agua debern estar al alcance en reas donde el amoniaco

puede gotear, derramar o salpicar.

Proteccin Respiratoria

La exposicin severa del amoniaco podra ocurrir en tanques durante la limpieza del equipo o

su reparacin, los empleados quienes podran ser sujeto a tales exposiciones debern ser

provistos con proteccin respiratoria apropiada y entrenados en su uso y cuidado.

Aparatos de respiracin auto contenida (equipo con oxgeno comprimido en un

cilindro)

Equipo de auto-generacin (se produce oxigeno qumicamente puro)

Nota.- El equipo de proteccin respiratoria debe ser cuidadosamente mantenido,

inspeccionado, limpiado y esterilizado en intervalos regulares, y siempre antes y despus del

uso por otra persona.

Proteccin de Cabeza

Donde no haya peligro de cada de objetos los cascos de proteccin son considerados

innecesarios. Sombreros de suave capa o gorras debern ser usados para dar proteccin

contra el goteo y derramamiento de lquidos.

Proteccin de Pies

Botines de seguridad con punta de acero debern ser usados como requisito; las que debern

ser adecuadamente limpiados y ventilados despus de cada contaminacin

Proteccin del cuerpo, piel y manos

Guantes de goma u otro protector debern ser usados donde puede ocurrir algn peligro de

contacto con amoniaco.

En caso de emergencia, un delantal de goma o un saco de goma podra otorgar suficiente

proteccin.

Pgina 41 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

III. Proteccin al fuego

Debido a su estrecho rango de inflamabilidad y alta temperatura de ignicin, el amoniaco

anhidro no constituye generalmente un riesgo de fuego. De cualquier manera, cuando es

usado en trabajo de proceso o almacenado junto a materiales inflamables, podra verse

involucrado en un fuego, entonces el agua es el mejor medio extinguidor.

IV. Administracin medica

La inhalacin de altas concentraciones produce tos violenta debido a su accin local en la zona

respiratoria. Si no se evita, provocaran la irritacin severa del pulmn, edema pulmonar y la

muerte. Concentraciones bajas causan irritacin en los ojos, laringitis y bronquitis.

El ingerir el amoniaco lquido provoca heridas severas en la boca, la garganta y el estmago,

adems de que el contacto con amoniaco produce quemaduras en la piel. La exposicin de

altas concentraciones de gas puede causar ceguera temporal y dao en los ojos. El contacto

directo con los ojos produce quemaduras severas.

V. Primeros auxilios

En caso de contacto con la piel y las membranas mucosas la rapidez con que se aleje al

paciente de la zona de riesgo es muy importante, as como eliminar el amoniaco de su cuerpo.

Pgina 42 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

En caso de contacto con los ojos si ingresaran cantidades pequeas de amonaco, deben ser

irrigadas inmediatamente con agua

En caso de inhalacin Las personas expuestas al amoniaco deben ser alejadas inmediatamente

del rea contaminada.

Impacto Ambiental

La produccin de amoniaco es relativamente ms limpia comparado con otras industrias de

proceso qumico y presenta diversos problemas ambientales. La generacin de gas de sntesis

es una de las principales reas que requiere controles ambientales y el tipo o tipos de

controles depende de la carga como materia prima, adems de los mtodos de procesamiento

de sta.

Teniendo el carbn como materia prima presenta los ms serios problemas ambientales. En

las emisiones de partculas en el manejo del carbn y las facilidades de procesamiento se debe

tener mayor control.

Las cenizas y slidos deben ser removidos en la etapa de gasificacin con la finalidad de un

mejoramiento seguro referente al medio ambiente.

En la etapa de gasificacin se produce significantes cantidades de otros lquidos como coproductos semejantes al alquitrn, fenol y naftas para su recuperacin o incineracin.

Adems, los carbonos contienen significantes cantidades de sulfuro que son despojados antes

de formar el syngas, stos se encuentran como sulfuro de hidrgeno y sulfuro de carbono,

necesariamente se requiere una unidad de recuperacin de sulfuras.

Las corrientes de condensado pueden tambin contener cianida de hidrgeno y metales, en

adiccin con el amoniaco, complicando un futuro despacho del producto.

La operacin del sistema de reformado del gas natural permite la formacin de un gas de

sntesis limpio.

El proceso de condensado en las operaciones de reformado son comnmente tratados por

despojamiento con vapor. El despojador operado a una elevada presin permite que todo el

vapor de despojamiento sea usado y parte de ste en el sistema de reformado.

Segn las normas medio ambientales es necesario remover y extinguir los contaminantes

totalmente en el proceso de condensador.

Todos los equipos de combustin, deben estar sujetos a regulaciones de contendido

principalmente de oxido de sulfato y oxido de nitrgeno.

Pgina 43 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Los gases efluentes tambin deben contener bajos xidos de nitrgeno (NOx) remanentes de

catalizador, stos deben ser tratados convenientemente.

Otros sistemas efluentes como el vapor, que se elimina de los dems sistemas de agua de

enfriamiento, deben ser tratados va neutralizacin antes de ser desechados.

Segn la Ley 1333 Ley de Medio Ambiente de Bolivia establece limitaciones de amoniaco en

afluentes acuosos. El rango es de 0.004 kg de amoniaco por m3. Generalmente el ph de

efluente debe estar entre 6.9.

Fuente: Ley de Medio Ambiente y Agua N1333

Pgina 44 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

El amoniaco es el nico refrigerante que no afecta la capa de ozono y ni provoca afecto

invernadero, debido a que no contiene tomos de cloro o de bromo.

En caso de ser vertido en estado lquido se evapora en forma prcticamente instantnea, ya

que su temperatura de ebullicin a la presin atmosfrica es a 34C y es as que no hay riesgo

de contaminacin de aguas subterrneas o de superficie; es por ello, que actualmente se

construyen comprensores de baja potencia a base de amoniaco, y adems, en equipos de

acondicionamiento de aire en lugar de aquellos que funcionan con refrigerantes fluorados,

pero se debe tener en cuenta que en stas mquinas de amoniaco no debe haber calor ni

aleaciones

Evaluacin Econmica

El escenario en que se basa este anlisis es la produccin de amoniaco a partir de gas natural

como materia prima.

Costos Operativos

Materia Prima

Gas natural ($/M pies3)

Qumicos y catalizadores

$/ton

Electricidad

$/KWh

Agua

$/m3

Vapor

$/ton

Combustible

$/m3

Mano de Obra

$/operario

Gastos Generales

Mantenimiento

Amortizaciones e intereses

Pgina 45 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

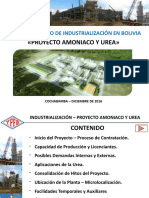

Planta de Industrializacin de

Amoniaco de Bulo Bulo Bolivia

Urea

La planta, ubicada en Bulo Bulo, es un proyecto gubernamental que busca industrializar urea

y amoniaco. Su construccin fue adjudicada a la coreana Samsung y segn el contrato debe

comenzar a producir este 2015 y tendr una vida til de 20 aos.

Ubicacin

Departamento de Cochabamba, Provincia Carrasco, Municipio Entre Ros en la localidad de

Bulo Bulo

Espacio Requerido

Terreno con una superficie prevista de 368,64 Hectreas

Localizacin

El mapa de ubicacin con los ros ms importantes, electricidad y gasoductos se muestra en la

siguiente figura.

Inversin

Este proyecto tiene una inversin de $us 843,91 millones.

Pgina 46 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Informacin General de la Planta de Amoniaco y Urea

La Planta de Amoniaco y Urea estar dividida en tres: Planta de Sntesis de Amoniaco, Planta

de Sntesis de Urea y Planta de Proceso de Granulacin de Urea.

Planta de

Sintesis de

Amoniaco

Planta de

Sintesis de

Urea

Planta de

Proceso de

Granulacion

de la Urea

Las materias primas para las dos plantas se distribuirn de la siguiente manera: el gas natural

se incorporar a la unidad de Amoniaco que al combinar con vapor de agua se formar H2 y

N2 (del aire atmosfrico) para posteriormente obtener Amoniaco, y en el mismo proceso

producir CO2, las etapas del mismo son las siguientes:

SECCION DE DESULFURIZACION;

SECCION DE REFORMACION;

SECCION DE CONVERSIN;

SECCION DE REMOCION DE DIOXIDO DE CARBONO;

SECCION DE METANACION;

SECCION DE SINTESIS DE AMONIACO.

Para el proceso de produccin de Sntesis de Urea se emplea como materia prima el NH3 y el

CO2 que consta de las siguientes etapas de forma general:

SECCION DE SINTESIS;

SECCION DE PURIFICACION;

SECCION DE RECUPERACION;

SECCION DE CONCENTRACION;

SECCION DE GRANULACION.

La tecnologa que se utilizar para obtener urea solida es GRANULAR.

Capacidad

Pgina 47 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Se prev que la planta de Amoniaco tendr una capacidad aproximada de produccin de

650000 TM/ao de urea, la misma que necesita la produccin de aproximadamente 420000

TM/ao de amoniaco.

Esto quiere decir que se contara con la produccin aproximada de 645 MTM/A de urea.

420000

1459 TM Amonio/da

Mercado

Entre el 10 y 20 por ciento de esta produccin ser destinada al mercado interno y el restante

80 o 90 por ciento se exportar a Brasil y Argentina

Planta de Amoniaco y Urea de Bulo Bulo

Mercado Interno

20%

Mercado Externo

(Argentina y

Brasil)

80%

Pgina 48 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

Planta de Amoniaco y Urea (Cochabamba - Bolivia)

Pgina 49 de 50

UNIVERSIDAD MAYOR DE SAN ANDRES

FACULTAD DE INGENIERIA

INGENIERIA INDUSTRIAL

BIBLIOGRAFIA Y WEBGRAFIA

Ley de Medio Ambiente de Bolivia (Ley 1333 Anexo A-2)

Centro de informacin tecnolgica (1994). Transformacin cataltica del gas

natural. CTI

Arturo Jimnez Gutirrez (2003). Diseo de Procesos en Ingeniera Qumica.

Instituto Tcnico de Celaya

http://bibing.us.es/proyectos/abreproy/5145/fichero/5.+Descripci%F3n+de+la+indu

stria+qu%EDmica+del+amoniaco.pdf

http://energypress.com.bo/archivos/docs/EP664.pdf

http://www.comunicacion.gob.bo/sites/default/files/media/publicaciones/N%C2%B0

%2020%20-%20HIDROCARBUROS%20BULO%20BULO.pdf

http://www.icees.org.bo/wp-content/uploads/2012/09/Dr.-Escalera-ComplejoPetroqu%C3%ADmico-en-Carrasco-Sep.-2012.pdf

Pgina 50 de 50

S-ar putea să vă placă și

- Amoniaco Segun La Licencia Haldor TopsoeDocument28 paginiAmoniaco Segun La Licencia Haldor TopsoestephanyhuallpaÎncă nu există evaluări

- Fabricación de aglomerado puro de corcho y sus manufacturas. MAMA0309De la EverandFabricación de aglomerado puro de corcho y sus manufacturas. MAMA0309Încă nu există evaluări

- Proyecto Final ArmandoloDocument35 paginiProyecto Final ArmandoloWaylon PerezÎncă nu există evaluări

- Proceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoDocument19 paginiProceso de Obtencion de Amoniaco A Partir Del Gas Natural TerminadoYara Katerin Ibañez Peña80% (5)

- Trabajo Completo Sintesis de AmoniacoDocument77 paginiTrabajo Completo Sintesis de Amoniacoleynisg67% (6)

- Curso Operador Planta Petroquímica Amoniaco UreaDocument4 paginiCurso Operador Planta Petroquímica Amoniaco Ureajimena100% (1)

- Propuestas y Seleccion de Tecnologia AmoniacoDocument21 paginiPropuestas y Seleccion de Tecnologia Amoniacolebiatan89100% (2)

- Amoniaco UreaDocument34 paginiAmoniaco UreaMiguel AguilarÎncă nu există evaluări

- Obtención del PropilenoDocument57 paginiObtención del PropilenoMiguel Saravia Saavedra100% (1)

- Tecnologias para La Obtencion de AmoniacoDocument7 paginiTecnologias para La Obtencion de AmoniacoLeo Mantilla100% (2)