Documente Academic

Documente Profesional

Documente Cultură

Resueltos 2.2.1

Încărcat de

Raul Yong AlemánTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Resueltos 2.2.1

Încărcat de

Raul Yong AlemánDrepturi de autor:

Formate disponibile

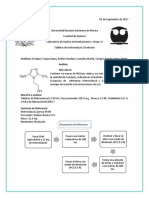

Fundamentos de anlisis de falla en componentes mecnicos

Problemas resueltos 2.2.1

Problema 1

El lmite elstico de una aleacin de aluminio es 400 MPa y su mdulo de Young es

70 GPa.

a.

b.

Calcular la carga mxima de traccin que una barra puede soportar sin sufrir

deformacin permanente. Considere que la barra es de seccin cuadrada con 10 mm

de lado.

Cunto se alarga cada milmetro de la barra cuando se le aplica la carga?

Solucin

a.

El lmite elstico (E) indica el comienzo de la deformacin permanente (plstica.).

Para valores de esfuerzo menores o iguales a E, el material solo sufrir

deformaciones elsticas (Figura 1.a).

E =

F

= 400 MPa F = E x A0 = 400 (N/mm2) x 100 (mm2) = 40 000 N = 40 kN

A0

Respuesta: La carga mxima que puede soportar la barra sin sufrir deformacin

plstica es 40 kN.

(MPa)

E

E = E x

Figura 1.a

Pontificia Universidad Catlica del Per

Dr. Ing. Paul Lean Sifuentes

b.

La deformacin que presenta la barra ser uniforme (ver Figura 2.12), pues el inicio

de la estriccin ocurre para cargas mayores. Como los esfuerzos son proporcionales

a las deformaciones, entonces:

E = E x =

E

400 MPa

= 5,7 x 10-3

=

E 70 000 MPa

L

= 5,7 x 10-3 L = 5,7 x 10-3 * L0 (mm)

=

L0 L0

Consideremos que nuestra longitud calibrada (L0) sea de 1 mm.

Respuesta: Cada milmetro de la barra se alargar 5,7 x 10-3 mm.

Problema 2

En un ensayo de traccin de una probeta de aleacin de magnesio (D0 = 20 mm y

L0 = 50 mm) se obtuvieron los siguientes resultados:

Punto

Carga (N)

Distancia entre marcas, LF

(mm)

1

2

3

4

5

6

7

8

9

10

0

14 100

28 200

42 100

54 700

65 600

74 100

84 500

91 700

95 300 (rotura)

50,00

50,05

50,10

50,15

50,20

50,25

50,30

50,40

50,50

50,57 (despus de la rotura)

a.

Calcular la resistencia a la traccin (mx) en MPa.

b.

Calcular el mdulo de Young (E) en GPa.

c.

Calcular el alargamiento total, en %, un instante antes de producida la rotura.

Solucin

La resistencia a la traccin es la carga mxima (Fmx, punto 10 de la tabla) que

soporta la muestra dividida entre el rea transversal inicial (A0).

a.

F

95 300 N

Respuesta: mx = mx =

= 303 MPa

A o 100 mm 2

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

b.

El mdulo de Young es la pendiente de la parte lineal inicial de la curva - (puntos

2 y 3 de la tabla).

F 14 100 28 200

A

100

100

E= = 0 =

=

= 44 881 MPa

0,05

0,10

L

50

L0

50

Respuesta: Su mdulo de rigidez es 44,9 GPa.

c.

Un instante antes de romperse, la probeta presentar deformaciones plsticas y

elsticas, por lo que el alargamiento total en porcentaje es:

% total = % plstico + % elstico

El punto 10 (de la tabla) indica el alargamiento permanente (L = 0,57 mm) que

presenta la muestra despus de su rotura.

% plstico = % plstico =

L

0,57

100 =

100 = 1,14

Lo

50

Para el clculo de la deformacin elstica, que presenta la muestra un instante antes

de romperse, se emplea el mtodo sugerido en la Figura 2.10.

rotura = mx = E * elstico % elstico

95 300

rotura

100

=

* 100 =

* 100 = 0,676

E

44 881

Respuesta: Su elongacin justo antes de la rotura es % total = 1,14 + 0,676 = 1,8

Problema 3

En el Laboratorio de Materiales de la PUCP, se ha realizado un ensayo de traccin de una

probeta obtenida a partir de una barra corrugada de acero de 5/8, utilizada en la

construccin. Se conoce que el rea transversal nominal es igual a 200 mm2 y que la

longitud entre marcas fue de 200 mm. La curva fuerza-alargamiento (F-L) que se obtuvo

se muestra en la Figura 3.a.

Pontificia Universidad Catlica del Per

Dr. Ing. Paul Lean Sifuentes

Figura 3.a. Curva carga vs. alargamiento

Una empresa distribuidora suministra (vende) dichas barras deformndolas previamente,

es decir altera sus propiedades. La deformacin previa consiste en traccionar las barras

hasta 600 MPa y luego eliminar la carga.

Otra empresa constructora, que ha comprado un lote de dichas barras a la distribuidora

antes mencionada, solicita al Laboratorio de Materiales de la PUCP realizar un ensayo de

traccin en una muestra del lote comprado.

A partir de este nuevo ensayo (realizado utilizando la misma norma anterior) se pide:

a.

b.

c.

d.

e.

Determinar el nuevo lmite elstico en MPa.

Determinar la resistencia a la traccin en MPa.

Determinar el alargamiento de rotura (%).

Determinar el mdulo de resiliencia elstica en MPa.

Comparar los valores de ductilidad, resistencia mecnica y resiliencia elstica

obtenidos con los de las barras no deformadas. Explique las diferencias en el caso

que existan.

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

Solucin

rea inicial = A0 = 200 mm2

Longitud entre marcas = L0 = 200 mm

Figura 3.b. Curva carga vs alargamiento

La probeta es previamente deformada hasta 600 MPa, en la grfica de la Figura 3.b la

carga llega hasta el punto A, como muestra la Figura (600 N/mm2 * 200 mm2 = 120 kN).

En ese momento, la probeta tendr una deformacin plstica (permanente), pues ha

sobrepasado su lmite elstico.

Cuando la probeta es descargada, seguir la trayectoria desde A hasta O, por lo que

queda alargada, permanentemente, en 6 mm, como muestra la Figura 3.b en O O.

La deformacin plstica en % ser:

%plstca =

a.

L

6 mm

O'O

* 100 = 3%

* 100 =

* 100 =

200 mm

200

L0

Si la muestra alargada es de nuevo sometida a un ensayo de traccin, deber

seguir la trayectoria: O A R. Para este caso, el nuevo lmite elstico se ubica

ahora en el punto A.

E =

120 kN

200 mm 2

Pontificia Universidad Catlica del Per

= 600 MPa

Dr. Ing. Paul Lean Sifuentes

b.

La resistencia a la traccin est definida como la relacin entre la carga mxima

(Fmx) que soporta la probeta antes de romperse dividida entre el rea transversal

inicial (A0), que en este caso concreto no cambia.

mx =

c.

140 kN

200 mm 2

= 700 MPa

El alargamiento de rotura se obtiene de la divisin del alargamiento, medido

despus de producida la rotura de la probeta (L = R-O = 26 mm - 6 mm = 20 mm),

entre la longitud calibrada (L0 = 200 mm).

% =

d.

L

R' O'

20

* 100 =

* 100 = 10

* 100 =

L0

200

L0

Para el clculo del mdulo de resiliencia se emplea la frmula ya conocida:

UR =

E * E (E )2

=

2

2E

El lmite elstico es 600 MPa, para ese valor de esfuerzo el alargamiento, de 6 mm,

ser totalmente elstico (ver Figura 3.b). Ahora se puede calcular la deformacin

elstica en ese punto:

elstica =

L

6

=

= 0,03

L0

200

Reemplazando se puede obtener el mdulo de resiliencia elstica UR:

UR =

e.

600 MPa x 0,03

= 9 MPa

2

El alargamiento de rotura de la muestra sin deformacin previa ser:

% =

26 mm

* 100 = 13

200 mm

En general, en un metal, a mayor deformacin (plstica), mayor

resistencia y dureza pero menor ductilidad, esto ocurre en el presente

caso. Si se incrementa el lmite elstico, por deformacin, se

incrementar la resiliencia elstica del material.

La resistencia mecnica se mide por el lmite elstico y la resistencia a la

traccin, en este caso, se est incrementando el lmite elstico, debido a

la deformacin previa.

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

Problema 4

Se quiere fabricar un componente similar al que se aprecia en la Figura 4.a. El

componente soportar una fuerza de 100 kN en traccin y estar formado por acero y

latn (ver Tabla 4.a), los cuales estn unidos a una placa rgida. Calcular el dimetro

necesario (D), del latn, para que el componente (latn-acero) trabaje solo en la zona

elstica y no sufra deformacin permanente.

Figura 4.a. Esquema del componente

Tabla 4.a

Lmite elstico

(MPa)

Resistencia a la traccin

(MPa)

Material

E (GPa)

Latn

100

345

420

Acero

210

450

550

Solucin

La deformacin en ambos metales, acero y latn, ser el mismo, pues ambos estn

unidos a una placa rgida. Como ambos elementos deben trabajar en el rango elstico, se

debe cumplir la ley de Hooke: = E * , que indica que los esfuerzos son proporcionales a

las deformaciones. Hay que recalcar que, en la prctica, el lmite proporcional y el elstico

son valores muy similares.

La fuerza F ser soportada por ambos metales de tal manera que:

F = FACERO + FLATN

Pontificia Universidad Catlica del Per

Dr. Ing. Paul Lean Sifuentes

Con los datos de la Tabla 4.a se puede realizar un grfico - para ambos metales:

(MPa)

Acero

ELSTICO = 450

ELSTICO = 345

Latn

LATN = 214

ACERO = 2,14 x

10-3

LATN = 3,45 x 10-3

Del grfico - se aprecia que la mxima deformacin T que puede soportar el

componente es de 2,14 x 10-3, pues para una mayor deformacin el acero sobrepasar

su lmite elstico.

Como = E , se puede determinar ahora el esfuerzo que soporta el acero y luego la

fuerza:

ACERO = 210 000 x 2,14 x 10-3 = 449,4 MPa F = 449,4 MPa x 25 mm2 = 35 295,8 N

Por lo tanto, ahora se puede calcular la fuerza que soportar el latn, pues se cumple que

la fuerza que soporta el acero ms la que soporta el latn deber ser igual a 100 kN.

FLATN = 64 704,2 N

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

Como = 2,14 x 10-3, el latn estar trabajando por debajo de su lmite elstico, por ello

ya se puede determinar el rea y luego el dimetro:

= E LATN =

FLATN

A LATN

= 100 000 MPa x 2,14 x 10-3 = 214 MPa = 214

ALATN = 302,3 mm2 =

N

mm 2

2

(D 100) D = 22 mm

4

Por lo tanto, el dimetro D del latn necesario para que el componente trabaje en el

rango elstico ser, como mnimo, 22 mm.

Problema 5

a.

De acuerdo a la informacin que nos entrega el siguiente grfico (Figura 5.a),

obtenido de un ensayo de traccin, para una probeta de acero de 12,5 mm de

dimetro (D0) y L0 = 50 mm, se pide encontrar el lmite de fluencia y la resistencia

a la traccin en MPa.

b.

Si el dimetro medido en la estriccin, luego de producida la rotura de la probeta, es

8,5 mm. Determine los valores que indican la ductilidad de dicho material.

c.

Cuando la probeta alcance su resistencia mxima, calcular su alargamiento elstico

y plstico.

d.

Cunto ser la fuerza mxima que puede soportar una varilla de 6,25 mm de

dimetro fabricada del mismo material?

Solucin

a.

Para calcular los valores de resistencia mecnica primero debemos obtener el rea

inicial de la probeta:

(12,5)

= 122,72 mm 2

4

2

A0 =

Para calcular el lmite de fluencia obtenemos la carga correspondiente, en este

caso, por definicin, es de 50 kN = 50 000 N.

F =

50000

50000 N

=

= 407,4 MPa

A0

122,72 mm 2

Pontificia Universidad Catlica del Per

Dr. Ing. Paul Lean Sifuentes

80

70

60

F (kN)

50

40

30

20

10

0

0

10

12

Alargamiento (mm)

Figura 5.a. Curva carga (N) vs alargamiento (mm)

De manera similar y ahora con la Fmx obtenemos la resistencia a la traccin (mx)

del material:

70000

70000 N

=

= 570,4 MPa

A0

122,72 mm 2

mx =

b.

Los valores que indican la ductilidad de un material son el alargamiento de rotura y

la estriccin de rotura. Para determinarlos se traza una lnea paralela al rango

elstico, como se aprecia en la Figura 5.b.

Ahora se puede encontrar los valores pedidos:

% =

L

10,8

100 = 21,6 (alargamiento de rotura)

100 =

L0

50

% =

A 0 AF

D D

12,52 8,52

100 = 53,76 (estriccin de rotura)

100 = 0 2 F 100 =

A0

12,52

D0

2

c.

10

Para encontrar el alargamiento plstico y elstico, cuando el material alcance su

resistencia mxima, procedemos de manera similar que en B, trazando una lnea

paralela al rango elstico desde la Fmx (70 kN), como muestra la Figura 5.c.

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

Figura 5.b

Figura 5.c

d.

Para calcular la Fmx que soportar la varilla antes de romperse, primero se tiene

que determinar el rea inicial (A0) que ahora tiene la nueva varilla:

(6,25)

= 30,68 mm 2

4

2

A0 =

Pontificia Universidad Catlica del Per

11

Dr. Ing. Paul Lean Sifuentes

Como:

mx =

Fmx (N)

2

Ao(mm )

= 570,4 MPa Fmx = 570,4 MPa x 30,68 mm2 = 17 500 N

Respuesta: La fuerza mxima que puede soportar una varilla de 6,25 mm de

dimetro fabricada del mismo material es de 17 500 N.

Problema 6

Se quiere fabricar una mquina para levantar 9500 kg mediante cuatro tubos de 1200 mm

de longitud. Los tubos se colocarn verticalmente en los vrtices de una placa rectangular

de 500 kg de peso y la carga se localizar en el centro de dicha placa, de tal manera que

cada tubo soporte la misma carga de traccin (ver Figura 6.a).

Los dimetros exterior e interior de los tubos sern D = 11,0 mm y d = 5,5 mm,

respectivamente. Asimismo, para fabricar dichos tubos, se cuenta con cuatro tipos

diferentes de materiales, cuyas grficas de los ensayos de traccin correspondientes se

muestran en la Figura 6.b.

Se pide elegir el material ms conveniente para fabricar dichos tubos, sabiendo que por

consideraciones de diseo:

El material no debe sufrir deformacin plstica.

El alargamiento debe estar comprendido entre 5,0 mm y 10,0 mm.

El factor de seguridad debe ser de 1,5.

Solucin

La fuerza total (FTOTAL) de traccin que soportarn los cuatro tubos en conjunto ser:

FTOTAL = 9500 kg + 500 kg = 10000 kg

La fuerza que soportar cada uno de los cuatro tubos (FSOPORTADA POR TUBO) ser:

FSOPORTADA POR TUBO =

10000 kg

= 2500 kg

4

Calculando ahora el rea transversal (Ao) de los tubos:

Ao =

12

) (

D d2 = 112 5,52 = 71,27 mm 2

4

4

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

9 500 kg

Vista de planta (desde arriba) (corte AA)

Figura 6.a. Disposicin de los tubos

Con los datos encontrados se puede determinar el esfuerzo mximo (o) que soportar

cada tubo:

o =

2500 kg

71,27 mm 2

= 35,0

kg

mm 2

Por condicin del problema, el material no debe sufrir deformacin plstica y el factor de

seguridad (FS) ser 1,5; entonces:

admisible

F F

admisible = F

=

FS 1,5

1,5

Se tiene que cumplir que: o admisible 35,0

Pontificia Universidad Catlica del Per

kg

admisible

mm 2

13

Dr. Ing. Paul Lean Sifuentes

110

100

90

Esfuerzo (kg/mm2)

80

70

60

50

40

AISI 1045

30

AISI 4340

20

AA7075-T6

10

Bronce: 91,2Cu-7Al

0

0

10

12

14

16

18

Deformacin ( % )

Figura 6.b. Curvas: esfuerzo deformacin de diferentes metales

a.

Aleacin AA7075-T6 (aleacin de aluminio)

En el caso del aluminio, primero ubicamos su esfuerzo de fluencia directamente de

kg

la Figura 6.b, y es: F = 50,0

mm 2

Ahora podemos encontrar su admisible:

50

admisible =

kg

mm 2 = 33,3 kg y como = 35,0 kg

o

admisible;

1,5

mm 2

mm 2

El aluminio NO cumple.

b.

Bronce 91,2 Cu 7 Al (aleacin de cobre)

Ahora ubicamos el F del bronce F= 60,0

14

kg

mm 2

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

60

admisible =

kg

mm 2 = 40,0 kg y como = 35,0 kg

o

admisible;

1,5

mm 2

mm 2

El bronce CUMPLE con esta condicin de diseo.

Ahora hay que verificar que el alargamiento (L) se encuentre en el rango: 5,0 mm

L 10, mm.

De nuevo se ingresa a la Figura 1.b y para un o = 35,0

kg

mm 2

se tiene una

deformacin de 0,5 %.

Entonces:

% =

L

L

100 =

100 = 0,5 L = 6,0 mm;

L0

1200

El bronce CUMPLE con esta condicin de diseo.

c.

AISI1045 y AISI4043

respectivamente)

(acero

al

carbono

de

mediana

aleacin,

El acero AISI1045 presenta un F similar al del bronce y el AISI 4340 un esfuerzo

mayor, por lo tanto ambos aceros cumplen con el requerimiento de esfuerzos.

Faltara verificar el L. De la Figura 6.b se determina que para un esfuerzo

kg

o = 35,0

ambos aceros presentarn la misma deformacin (% = 0,2),

mm 2

debido a que ambos materiales se encuentran dentro del rango elstico y presentan

similar mdulo de rigidez (mdulo de Young):

% =

L

L

100 =

100 = 0,2 L = 2,4 mm;

L0

1200

Ambos aceros NO CUMPLEN con esta condicin de diseo.

Respuesta. El material ms adecuado para fabricar los tubos, y que cumple con

todas las consideraciones de diseo, es el bronce 91,2 Cu 7 Al.

Pontificia Universidad Catlica del Per

15

Dr. Ing. Paul Lean Sifuentes

Problema 7

Las tuercas y los tornillos de un diseo pueden parecer uno de los aspectos de menor

inters. El xito o fracaso de un diseo tal vez dependa de la seleccin adecuada y el

correcto empleo de sus sujetadores (pernos, tornillos, tuercas, etctera).

Si una varilla roscada, como la que se muestra en la Figura 7.a, se sujeta a una carga pura

de traccin, se esperara que su resistencia quedara limitada por el rea de su dimetro

menor (de la raz), dr. Sin embargo, las pruebas con varillas roscadas a traccin muestran

que su resistencia a traccin se define mejor en funcin del promedio de los dimetros

menor, dr, y de paso, dp. El rea de esfuerzo a traccin At se define como:

dp + dr

At =

4

2

Donde, para roscas mtricas:

dp = d 0,649 519 p

dr = d 1,226 869 p

d = dimetro exterior (dimetro mayor)

p = paso en milmetros

Figura 7.a. Zona roscada

El esfuerzo en una varilla roscada debido a una carga axial F a traccin, es por lo tanto:

F

.

t =

At

Cuando se utiliza un tornillo o perno para afianzar dos partes, la fuerza que se ejerce entre

las partes se denomina fuerza de afianzamiento, esta se genera al ejercer un torque T

para apretar la tuerca. Una relacin aproximada entre el torque y la fuerza de traccin axial

en el perno o tornillo (fuerza de afianzamiento) es: T = KdF, donde:

T=torque,

d=dimetro mayor (dimetro exterior),

F=fuerza de afianzamiento y

K=constante dependiente de la lubricacin presente. Para condiciones promedio K=0,15.

16

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

Los pernos y tornillos para aplicaciones estructurales o para carga severa deben

seleccionarse tomando como referencia su resistencia de prueba, esta viene a ser el

esfuerzo mediante cual el perno empieza a adquirir una deformacin permanente y es

cercana, pero inferior, al lmite de fluencia del material, como muestra la Tabla 7.a.

Tabla 7.a. Propiedades de los pernos segn SAE J429

Grado 2

Grado 5

Grado 8

Resistencia de prueba mnima (MPa)

213

550

775

Resistencia a la Fluencia (MPa)

232

597

843

Resistencia Mxima (MPa)

421

843

1055

Dureza Rockwell

70 100 HRB

25 32 HRC

33 39 HRC

Una de las aplicaciones principales de los pernos y tuercas es sujetar piezas en situaciones

donde las cargas aplicadas colocan a los pernos a traccin, segn se aprecia en la Figura

7.b. Es prctica comn precargar la unin apretando los pernos con un par de torsin

suficiente para crear cargas a traccin cercanas a su resistencia de prueba. Para

ensambles cargados estticamente, a veces, se utiliza una precarga que genere un

esfuerzo en el perno tan elevado como 90% de la resistencia de prueba. Para ensambles

cargados dinmicamente (por fatiga), se utiliza normalmente una precarga de 75% de la

resistencia de prueba.

Figura 7.b. Perno cargado comprimiendo una unin

al cual se le aplican cargas externas

En la Figura 7.c, se muestra una columna que est soportando un aviso luminoso, esta se

encuentra sujetada por ocho pernos en su parte inferior. Los ingenieros de diseo han

determinado que en condiciones muy extremas, cada perno llegara a soportar como

mximo 625 kg de carga en traccin, adems recomiendan que esta carga sea el 75% de

la fuerza de afianzamiento. De la Tabla 7.a elija el grado del material y de la Tabla 7.b, el

dimetro de perno adecuado, asumiendo un factor de seguridad de 1,25 y que los pernos

van a estar sometidos a cargas de fatiga. Adems calcule el torque adecuado que se

necesita para apretar cada uno de los pernos.

Para la solucin del problema se debe tener en cuenta que para dimetros similares un

Pontificia Universidad Catlica del Per

17

Dr. Ing. Paul Lean Sifuentes

perno de mayor grado costar ms que uno de menor grado. Por ejemplo, un perno de

6,0 mm grado 8 costar ms que un perno de 7,0 mm grado 5.

Columna

F

F

Figura 7.c. Columna que soportar el aviso luminoso

Tabla 7.b. Dimensiones principales de las roscas para tornillo

Dimetro Mayor

d (mm)

Paso

p (mm)

4,0

0,70

5,0

0,80

6,0

1,00

7,0

1,00

8,0

1,25

Solucin

Primero se confecciona la Tabla 7.c para determinar el rea de esfuerzo a traccin ( At )

para cada dimetro exterior (d):

Tabla 7.c. Determinacin del rea At

d (mm)

p (mm)

dp (mm)

dr (mm)

dmedio (mm)

At (mm2)

4.00

0.70

3.55

3.14

3.34

8.78

5.00

0.80

4.48

4.02

4.25

14.18

6.00

1.00

5.35

4.77

5.06

20.12

7.00

1.00

6.35

5.77

6.06

28.86

8.00

1.25

7.19

6.47

6.83

36.61

La fuerza de afianzamiento (F) de cada perno ser:

625 x 9,81

= 8175 N , pues la fuerza mxima (625 kg) debe ser el 75% de la fuerza de

0,75

afianzamiento.

F=

18

Facultad de Ciencias e Ingeniera

Fundamentos de anlisis de falla en componentes mecnicos

Por consideraciones de diseo se tiene que: diseo admisible ( 1 )

Donde el esfuerzo de diseo ser: diseo =

F

8175 N

(2)

=

At

At

Para el clculo del esfuerzo admisible (admisible) tener en cuenta:

La resistencia de prueba mnima de cada perno (prueba).

Para cargas de fatiga, la precarga debe ser el 75% de la resistencia de prueba.

El factor de seguridad de 1,25.

admisiblre =

0,75 x prueba

(3)

1,25

De las ecuaciones 1, 2 y 3 se tiene ahora que:

diseo =

0,75 x prueba

F

8175 N

8175 N 0,75 x prueba

=

admisiblre =

At

At

1,25

At

1,25

Despejando se tiene: A t

13625

prueba

Ahora se puede calcular el rea de esfuerzo de traccin mnima (Amnima) del perno para

cada grado y compararlos con los datos de la Tabla 7.c:

Tabla 7.d. Determinacin del grado y dimetro

Tabla 7.c

Amnima

Grado

prueba

2

(mm )

d (mm)

At (mm2)

2

213

63,97

No cumple

5

550

24,77

7,0

28,86

775

17,58

6,0

20,12

De la Tabla 7.d se aprecia que existen dos pernos que satisfacen los requisitos de diseo,

pero por consideraciones de costo se elige el perno de grado 5 de 7,0 mm de dimetro

externo, en lugar del perno de grado 8 de menor dimetro (6,0 mm).

Para calcular el torque ( T ):

T = K d F = 0,15 x 7,0 mm x 8175 N x (10-3 mm-1) m = 8,58 N m

Pontificia Universidad Catlica del Per

19

S-ar putea să vă placă și

- Prob Resueltos 2.2.1Document19 paginiProb Resueltos 2.2.1Jhuly Haro50% (2)

- Problema 1 PDFDocument19 paginiProblema 1 PDFpamelataboadalozano100% (2)

- Problemas Tema 1Document5 paginiProblemas Tema 1fernandezab.8320Încă nu există evaluări

- Ensayo TracciónDocument5 paginiEnsayo TracciónAngieRojasÎncă nu există evaluări

- Propuestos 2.2.1Document7 paginiPropuestos 2.2.1Alberto CárdenasÎncă nu există evaluări

- Esfuerzo - DeformacionDocument16 paginiEsfuerzo - DeformacionJennifer Ríos LugoÎncă nu există evaluări

- Informe TensionDocument12 paginiInforme TensionramenesescÎncă nu există evaluări

- Prob Sesion1Document7 paginiProb Sesion1Oskar Giancarlo Sifuentes EcheÎncă nu există evaluări

- 4 B1 ECd 01Document18 pagini4 B1 ECd 01Miguel ValleÎncă nu există evaluări

- Sesión-3-1-M1-2021-2 SOL-ejercicios-plantilla para Resolver Propiedades Mecánicas de Los MaterialesDocument41 paginiSesión-3-1-M1-2021-2 SOL-ejercicios-plantilla para Resolver Propiedades Mecánicas de Los MaterialesCarlos AlmanzaÎncă nu există evaluări

- Problemas Resueltos de Esfuerzo1Document11 paginiProblemas Resueltos de Esfuerzo1xanvelan67% (3)

- Practica 4Document10 paginiPractica 4hansel huacasiÎncă nu există evaluări

- Ensayo A TracciónDocument5 paginiEnsayo A Tracciónd_dorado_Încă nu există evaluări

- Ensayo de Traccion - Eduardo CoparaDocument8 paginiEnsayo de Traccion - Eduardo Coparacopara123Încă nu există evaluări

- 02 Propiedades Mecánicas de Los Materiales - AplicacionesDocument8 pagini02 Propiedades Mecánicas de Los Materiales - AplicacionesValeria EscalayaÎncă nu există evaluări

- Fractura 01Document9 paginiFractura 01anselmoÎncă nu există evaluări

- 5 Ejercicios de Propieades Mecanicas VacanasoDocument9 pagini5 Ejercicios de Propieades Mecanicas VacanasoEstudiante Ingenieria80% (5)

- Guia - 2 - Propiedades - Mecanicas - Fatiga - y - Creep DEFINITIVODocument12 paginiGuia - 2 - Propiedades - Mecanicas - Fatiga - y - Creep DEFINITIVOGregory GoncalvezÎncă nu există evaluări

- SEMANA 2 (RWQM)Document14 paginiSEMANA 2 (RWQM)Luis AlonsoÎncă nu există evaluări

- Guia 2 - Propiedades Mecánicas. Fatiga y CreepDocument6 paginiGuia 2 - Propiedades Mecánicas. Fatiga y CreepSofi BelloÎncă nu există evaluări

- Problemas ResueltosDocument23 paginiProblemas ResueltosCOMMOMOLO100% (3)

- Hoja de Ejercicios Propiedades MecánicasDocument11 paginiHoja de Ejercicios Propiedades MecánicasJose FernandoÎncă nu există evaluări

- Ingenieria de Los Materiales Enero 2014Document13 paginiIngenieria de Los Materiales Enero 2014gatocratesÎncă nu există evaluări

- Tecno (No Terminado)Document11 paginiTecno (No Terminado)irantzuvuÎncă nu există evaluări

- Semana 2 (MM)Document14 paginiSemana 2 (MM)BRAVO VILLANUEVA ANDY DAVIDÎncă nu există evaluări

- Ejercicios Resueltos de Ejes y ChavetasDocument14 paginiEjercicios Resueltos de Ejes y ChavetasHeber LlalazaÎncă nu există evaluări

- PROBLEMAS Cap 8 Thornton Sin Dureza RespuestasDocument11 paginiPROBLEMAS Cap 8 Thornton Sin Dureza RespuestasRamses David Cruz BurgosÎncă nu există evaluări

- Lorenzo Perez Tarea5Document6 paginiLorenzo Perez Tarea5Rodrigo Muñoz100% (1)

- Problemas TracciónDocument11 paginiProblemas TracciónGuille SanchezÎncă nu există evaluări

- Evaluación Mecánica de Materiales.Document5 paginiEvaluación Mecánica de Materiales.carlos julio german ariasÎncă nu există evaluări

- Evaluacion 2 Mecanica y Resistencia de MaterialesDocument8 paginiEvaluacion 2 Mecanica y Resistencia de MaterialesJacqueline Valle PeraltaÎncă nu există evaluări

- U1 - S2 - Nociones Basicas de Elasticidad - Actividadindividual - EP......Document11 paginiU1 - S2 - Nociones Basicas de Elasticidad - Actividadindividual - EP......MIRIAM MEJIA DIAZÎncă nu există evaluări

- Problema TornilloDocument10 paginiProblema TornilloEdgar BC100% (1)

- Semana 2 (RM)Document15 paginiSemana 2 (RM)Orlando Capristan100% (1)

- Resistencia de Materiales. TrabajoDocument13 paginiResistencia de Materiales. TrabajoDubraska CubillanÎncă nu există evaluări

- Prac 5Document7 paginiPrac 5LilianaÎncă nu există evaluări

- U1 S2 Nociones Basicas de Elasticidad Actividadindividual EP-Erika ArmestarDocument8 paginiU1 S2 Nociones Basicas de Elasticidad Actividadindividual EP-Erika ArmestarErika ArmestarÎncă nu există evaluări

- Trabajo 01 PDFDocument12 paginiTrabajo 01 PDFEdinson MedinaÎncă nu există evaluări

- Trabajo de Resistencia de MaterialesDocument4 paginiTrabajo de Resistencia de MaterialesPedro Pilco Ascoy0% (1)

- Sesión 3 1 Ejercicios Propiedades Mecánicas de Los Materiales 2021 1Document11 paginiSesión 3 1 Ejercicios Propiedades Mecánicas de Los Materiales 2021 1hcuevachÎncă nu există evaluări

- Problemas Resueltos de Fractura PDFDocument9 paginiProblemas Resueltos de Fractura PDFTessa NewtonÎncă nu există evaluări

- PDF Trabajo 01-1-1pdf DDDocument12 paginiPDF Trabajo 01-1-1pdf DDestefania alcaÎncă nu există evaluări

- PYM-Guía Lab-Tensión-Dureza y Micoestructura-202Document7 paginiPYM-Guía Lab-Tensión-Dureza y Micoestructura-202Jaime Andres MejiaÎncă nu există evaluări

- Examen 2Document5 paginiExamen 2Jose HorneroÎncă nu există evaluări

- Ensayo de TraccionDocument20 paginiEnsayo de TraccionPopo50% (2)

- Características MecánicasDocument32 paginiCaracterísticas MecánicasJhonatan Melqui Alcántara VegaÎncă nu există evaluări

- 5 Propiedades Mecánicas PDFDocument22 pagini5 Propiedades Mecánicas PDFDavid GrauÎncă nu există evaluări

- AGUILAR BACA, Maria JocabethDocument14 paginiAGUILAR BACA, Maria JocabethMaria AguilarÎncă nu există evaluări

- Poblemas 21 - 22 - ENUNCIADOSDocument18 paginiPoblemas 21 - 22 - ENUNCIADOSLuciano Sánchez AramburuÎncă nu există evaluări

- Ejercicios sobre elasticidad y resistencia de materialesDe la EverandEjercicios sobre elasticidad y resistencia de materialesÎncă nu există evaluări

- Sistemas de puesta a tierra: Diseñado con IEEE-80 y evaluado con MEFDe la EverandSistemas de puesta a tierra: Diseñado con IEEE-80 y evaluado con MEFEvaluare: 4.5 din 5 stele4.5/5 (7)

- Elementos de concreto reforzado IIDe la EverandElementos de concreto reforzado IIEvaluare: 5 din 5 stele5/5 (1)

- Flexión en vigas de concreto reforzado: Método elástico (ASD)De la EverandFlexión en vigas de concreto reforzado: Método elástico (ASD)Evaluare: 5 din 5 stele5/5 (2)

- UF1250 - Conformación De Elementos MetálicosDe la EverandUF1250 - Conformación De Elementos MetálicosÎncă nu există evaluări

- Guía para el análisis y solución de problemas de resistencia de materialesDe la EverandGuía para el análisis y solución de problemas de resistencia de materialesÎncă nu există evaluări

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De la EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Încă nu există evaluări

- 3 Estereoquimica Haluros de Alquilo PDFDocument8 pagini3 Estereoquimica Haluros de Alquilo PDFCristhian Martinez PerezÎncă nu există evaluări

- Variación de La Permeabilidad y Parámetros Consolidación en Relaves Tratados Con Agua de Mar PDFDocument132 paginiVariación de La Permeabilidad y Parámetros Consolidación en Relaves Tratados Con Agua de Mar PDFAdrian Urco CastroÎncă nu există evaluări

- ElectropolimerizacionDocument16 paginiElectropolimerizacionCecilia Sandoval0% (1)

- El Acuario Tropical de Agua DulceDocument138 paginiEl Acuario Tropical de Agua Dulcegiovany cardenasÎncă nu există evaluări

- Fag Catalogo Aplicações Rolamentos e Componentes para Motocicletas 2017 - 2018Document50 paginiFag Catalogo Aplicações Rolamentos e Componentes para Motocicletas 2017 - 2018LEODECIO BELO DE OLIVEIRAÎncă nu există evaluări

- Qué y Cuáles Son Las Magnitudes Fundamentales y DerivadasDocument4 paginiQué y Cuáles Son Las Magnitudes Fundamentales y DerivadasjesusmancillaÎncă nu există evaluări

- Tesis Udo Recuperacion Mejorada de CrudosDocument148 paginiTesis Udo Recuperacion Mejorada de CrudosJose Gregorio BritoÎncă nu există evaluări

- Superdesintegrantes PDFDocument14 paginiSuperdesintegrantes PDFwisievekÎncă nu există evaluări

- Cuña HidrodinamicaDocument7 paginiCuña HidrodinamicaJefferson SisalemaÎncă nu există evaluări

- Lab Oratorio 1Document5 paginiLab Oratorio 1Nappa SamaÎncă nu există evaluări

- Bioquimica de La Pulpa Dental GrupoDocument26 paginiBioquimica de La Pulpa Dental GrupoNicole Vidalón PalominoÎncă nu există evaluări

- Agua de ProduccionDocument85 paginiAgua de ProduccionAressu EbratthÎncă nu există evaluări

- Metronidazol DisolucionDocument2 paginiMetronidazol DisolucionIvan LaraÎncă nu există evaluări

- Informe 08Document12 paginiInforme 08david mezaÎncă nu există evaluări

- Analisis Granulometrico Mediante El HidrometroDocument20 paginiAnalisis Granulometrico Mediante El HidrometroJhonatan Fernando Herrada CruzadoÎncă nu există evaluări

- Temasselectos de FisicajytgjDocument35 paginiTemasselectos de FisicajytgjIram AbifÎncă nu există evaluări

- Informe Bocatoma El RonquilloDocument22 paginiInforme Bocatoma El RonquilloEsbin mayder inga fernandezÎncă nu există evaluări

- Determinación de Aldehídos y Cetonas en Emisiones de Gases de EscapeDocument14 paginiDeterminación de Aldehídos y Cetonas en Emisiones de Gases de EscapeAnonymous FYcYyNuuatÎncă nu există evaluări

- Balanceo Ecuaciones QuimicasDocument20 paginiBalanceo Ecuaciones QuimicasAlberto TintoriÎncă nu există evaluări

- P24646 - Ficha TécnicaDocument2 paginiP24646 - Ficha TécnicaDavid Fernando DoncelÎncă nu există evaluări

- Pets-Trabajos-en-AlturaDocument11 paginiPets-Trabajos-en-AlturaCesar Harrison Prado AyquipaÎncă nu există evaluări

- Actividad 6 y 7 RochyDocument5 paginiActividad 6 y 7 RochyjaelÎncă nu există evaluări

- Elaboración de Yogurt SimbióticoDocument13 paginiElaboración de Yogurt Simbióticoihinojosa_6100% (1)

- Tuberia de PerforacionDocument23 paginiTuberia de PerforacionlimbergÎncă nu există evaluări

- Unidad 1 Tarea 2 Describir Las Propiedades Del Suelo Movimiento de ContaminantesDocument18 paginiUnidad 1 Tarea 2 Describir Las Propiedades Del Suelo Movimiento de Contaminantesliced peraltaÎncă nu există evaluări

- Hoja de Trabajo 3 PDFDocument2 paginiHoja de Trabajo 3 PDFJavier AndrinoÎncă nu există evaluări

- Control Resuelto Lípidos PDFDocument3 paginiControl Resuelto Lípidos PDFFiorella GiacomuzziÎncă nu există evaluări

- Mantenimiento Bombas CentrifugasDocument56 paginiMantenimiento Bombas CentrifugasGonzalo Vega CampillayÎncă nu există evaluări

- Seleccion y Mantenimiento Preventivo Bombas de Tornillo ExcentricoDocument43 paginiSeleccion y Mantenimiento Preventivo Bombas de Tornillo Excentricolezcano21540% (2)

- Capitulo 7 Excitación Del Musculo EsqueleticoDocument24 paginiCapitulo 7 Excitación Del Musculo EsqueleticoMichelle DelgadoÎncă nu există evaluări