Documente Academic

Documente Profesional

Documente Cultură

QP Painting

Încărcat de

lucaxluca22Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

QP Painting

Încărcat de

lucaxluca22Drepturi de autor:

Formate disponibile

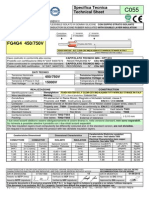

LONATE CEPPINO (VA)

OBJECT

OGGETTO

PROCEDURA DI QUALIT

Quality Procedure

QP

P 12AA0251

Foglio

Sheet 1

di

of 36

: SURFACE PREPARATION AND PAINTING

: PREPARAZIONE SUPERFICI E VERNICIATURA

SICES JOB COMMESSA SICES : 12AA0251

CLIENTE CLIENTE : TECHNIP ITALY S.p.A.

PURCHASE ORDER No. N. ORDINE CLIENTE : 2394A0014

ITEM No. N. ITEM : D-1007 , D-3003 , D-3004 , D-1001 , D-1008 , D-1011 , D-1013 , D1015 , D-3007 , D-3008 , D-3009 , D-8002 , D-7103 , D-7106 , D-9009 .

SERIAL NUMBER NUMERO DI FABBRICA : 7150 , 7151 , 7152 , 7153 , 7154 , 7155 ,

7156 , 7157 , 7158 , 7159 , 7160 , 7161 , 7162 , 7163 , 7164 .

APPROVALS - Approvazioni

REV.

DATA

Date

DESCRIZIONE

Description

PREPARATO

Prepared

LONATE CEPPINO (VA)

QP P-12AA0251

PROCEDURA DI QUALIT

Quality Procedure

Pagina 2 di 36

SUMMARY

1.0

SCOPE - Scopo

2.0

APPLICABLE DOCUMENTS Documenti applicabili

3.0

QUALIFICATION

OF

PERSONNEL

Qualifica

del

personale

4.0

STEEL PREPARATION Preparazione metallo

5.0

SURFACE PREPARATION Preparazione superficie

6.0

PAINT APPLICATION Applicazione della vernice

7.0

PAINT SYSTEM / Sistema verniciatura

8.0

INSPECTION CHECK AND CERTIFICATION Controlli

e certificazione

9.0

REPAIR OF DEFECTS Riparazione difetti

10.0

PAINT STORAGE Stoccaggio vernici

11.0

ATTACHMENTS Allegati

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 3 di 36

1.0 SCOPE - Scopo

This procedure describes the methods to be used to ensure good quality process of

preparation and painting of the piece to satisfy requirements of the customer and

customer specification No. 2394-000-JSD-2300-01 rev. 1

Questa procedura descrive i metodi che devono essere usati per assicurare una

buona qualit nel processo di preparazione del pezzo e verniciatura per soddisfare

le richieste del Cliente ed i requisiti della specifica del Cliente n. 2394-000-JSD2300-01 Rev. 1.

2.0 APPLICABLE DOCUMENTS Documenti applicabili

ASTM D4285 : Standard Test method to verify the presence of oil or water in the

compressed air.

Standard per il metodo di controllo per verificare la presenza di

Olio o acqua nellaria compressa.

ISO 8501-3 :

Steel preparation of steel substrates before application of paints

( preparation grade of welds , cut edgs , and other areas with surface

Imperfections )

Preparazione del substrato metallico prima dellapplicaz. delle vernici

( grado di preparaz. Saldature , spigoli vivi ed altre aree con imperfez.

superficiali )

ISO 8502-4 :

Environmental check conditions

Controllo delle condizioni ambientali

ISO 8501-1 :

Surfaces preparation of steel substrates before application of paints

( initial rust grade and final preparation grade )

Preparazione del substrato metallico prima dellapplicaz. delle vernici

( grado ruggine iniziale e grado di preparazione finale )

ISO 8502-3 :

Test for the assessment of surface cleaned ( assessment of dust on steel

surface prepared for painting ).

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 4 di 36

Test per la valutazione della pulizia superficiale (valutazione di polvere

presente sulla superficie di acciaio preparata per la pittura ).

ISO 8503-1 :

Roughness check after surface blasting ( with visual coparator )

Controllo rugosit della superficie dopo sabbiatura ( con comp. Visivo )

NACE RP-0287: Roughness check after surface blasting ( with replica tape )

Controllo rugosit della superficie dopo sabbiatura ( con replica tape )

ISO 8502-6&9 : Soluble contaminants examination ( with Bresle Method )

Controllo dei contaminanti solubili ( con metodo Bresle )

ISO 2808 :

Wet film thickness check ( WFT )

Controllo spessore del film bagnato ( WFT )

ISO 19840 :

Dry film thickness check ( DFT )

Controllo spessore del film secco ( DFT )

ASTM D3359 :

Cross-cut test

Prova tagli trasversali

ASTM D4752 :

Mek test ( curing check zinc ethyl silicate )

Prova del Mek ( verifica indurimento zinco etil silicato )

3.0 QUALIFICATION OF PERSONNEL Qualifica del

personale

Personnel performing controls , inspection and test shall be

certified by recognized association or organization.

Il personale che esegue i controlli , le ispezioni ed i test deve essere certificato da

unassociazione o organizzazione riconosciuta.

4.0 STEEL PREPARATION Preparazione metallo

The steel surfaces and welds must be free from crack , lamination defects ,

porosity , splashing and undercut must be removed by grinding.

All edges shall be rounded , chamfered or broken.

preparation in according : ISO 8501-3 GRADE P2

La superficie in acciaio e saldature devono essere prive di fessurazioni, difetti di

laminazione, porosit, spruzzi ed incisioni devono essere rimossi con molatura.

Tutti gli spigoli dovranno essere raggiati , smussati o rotti .

preparazione in accordo : ISO 8501-3 GRADO P2

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 5 di 36

5.0 SURFACE PREPARATION Preparazione superficie

5.1) DEGREASED - sgrassaggio

Surfaces should be degreased with a degreasing agent and emulsifier rinsing with

water at low pressure (200-250 bar g.). In order to remove oil, grease, soluble

contaminants and other foreign bodies.

Le superfici dovranno essere sgrassate con sgrassante emulsionante e risciacquo

con acqua a bassa pressione ( 200-250 bar g. ) . In modo da rimuovere olio, grasso

, contaminanti solubili ed altri corpi estranei .

5.2) AMBIENT CONDITION DURING SURFACE PREPARATION

Condizioni ambientali durante la preparazione delle superfici.

The temperature of the metal must be > 3 C of the dew-point, the relative humidity

should be < 80%.

La temperatura del metallo dovr essere > 3C del dew-point , lumidit relativa

dovr essere < 80 % .

5.3) COMPRESSED AIR Compressore aria

The compressed air used for blasting shall not contain oil and water. Suitable

separators, traps must be present.

Shall be used oil-free compressors, air purity shall be verified by the operator , prior

to each activity in according to standard ASTM D4285.

Laria compressa usata per la sabbiatura non dove contenere olio e acqua .

Adeguati separatori , trappole dovranno essere presenti .

Dovranno essere utilizzati compressori oil-free , la purezza dellaria dovr essere

verificata dalloperatore prima dellinizio di ogni attivit in accordo allo standard

ASTM D4285.

5.4) BLASTING ABRASIVES Abrasivo sabbiatura

Will be used:

Steel grit abrasive ( FOR CARBON STEEL MATERIALS )

Mineral abrasive Ex Garnet ( FOR STAINLESS STEEL MAT. )

Sar utilizzata : graniglia in acciaio angolosa ( PER MAT. ACCIAIO AL CARB. )

Minerale Es. Garnet ( PER MAT. ACCIAIO INOX )

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 6 di 36

5.5) BLASTING GRADE Grado sabbiatura

degree required: SA 2 (in According ISO 8501-1)

Grado richiesto : SA 2 ( in accordo ISO 8501-1 )

5.6) SURFACE PROFILE Profilo superficiale

Profile required: 5075 m ( in according NACE RP-0287-2002 )

Profilo richiesto : 5075 m ( in according NACE RP-0287-2002 )

5.7) DUSTING Spolveratura

Before painting application the piece must be dusted and controlled according to the

specific ISO 8502-3 (acceptability rating <1)

Prima dellapplicazione della vernice il pezzo dovr essere spolverato e controllato

in accordo alla specifica ISO 8502-3 ( accettabilit rating < 1 )

6.0 PAINT APPLICATION Applicazione della vernice

6.1) AMBIENT CONDITION DURING PAINTING APPLICATION

Condizioni ambientali durante lapplicazione.

The temperature of the metal must be > 3 C of the dew-point, the relative

humidity should be < 80%.

Also you can not apply if the air temperature is <10 C or on surfaces with

temperatures> 50 C and in any case we must follow the conditions for

implementing recommendations on product data sheet .

The environmental condition shall be checked according to standard ISO 8502-4.

On external surfaces, no coatings shall be applied when there is a likelihood of a

detrimental weather change within two hours after application.

The primer must be performed before any flash rust on the surfaces sanded and no

later than four hours after completion of blasting.

La temperatura del metallo dovr essere > 3C del dew-point , lumidit relativa

dovr essere < 80 % .

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 7 di 36

Inoltre non si potr applicare se la temperatura dellaria inferiore ai 10C o su

superfici con temperatura > 50C e comunque in ogni caso bisogner attenersi

alle condizioni di applicazione consigliate sulla scheda tecnica.

Le condizioni ambientali dovranno essere controllate in accordo allo standard ISO

8502-4.

Sulle superfici esterne, non si dovr applicare quando esiste un rischio di un

cambiamento meteo negativo nell'arco di due ore dopo l'applicazione.

L'applicazione del primer deve essere eseguita prima di qualsiasi formazione di

ruggine nascente sulle superfici sabbiate e comunque non oltre le quattro ore dal

completamento della sabbiatura.

6.2) EQUIPMENT Attrezzature

The equipment to be used (conventional spraying / airless spray / brush / roller / etc)

must be in accordance with the recommendations made on the data sheet to be used.

Le attrezzature da utilizzare ( spruzzatura convenzionale / airless / pennello / rullo /

ecc. ) devono essere in accordo a quanto raccomandato sulla scheda tecnica del

prodotto da utilizzare.

6.3) MIXING AND APPLICATION / Miscelatura ed applicazione

The mixing, the induction time, the pot life will be in accordance with technical

data sheet of the product.

La mescolatura , il tempo di induzione , il rispetto del tempo massimo di

applicazione dovr essere in accordo alla scheda tecnica del prodotto .

6.4) UNIFORMITY OF COATING / Uniformit delle passate

Before spraying application of each layer of the system, all areas as: corner, edges,

fillet welds, flanges holes, difficult-to-reach-areas, etc. shall be pre-coated by brush

(stripe-coated) to ensure that these areas have at least the minimum specified film

thickness.

Each coat will be applied uniformly over the entire surface to be coated in

accordance with the film thickness required for that particular application (the WFT

will be measured according to the spec. ISO 2808 during the application).

Skips , runs , sags and drips are unacceptable . Where these occur , they will be

immediately brushed out or the material will immediately removed from the surface

and the coating reapplied .

Each coat will be allowed to dry for the specified period in according technical data

sheet before the application of any succeeding coat.

Before overlaying an ethyl silicate zinc primers need to perform the control of its

curing according to ASTM D4752 ( MEK TEST )

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 8 di 36

When covering a zinc primer ethyl silicate must apply a light hand (tie coat) to

about 20 um before applying the layer to the required thickness.

Prima dellapplicazione a spruzzo di ogni strato del sistema, tutte le aree come:

angoli, bordi, cordoni d'angolo, fori flange, zone difficili da raggiungere , ecc. ,

devono essere pre-verniciate a pennello (stripe coat) per garantire che queste aree

abbiano almeno lo spessore minimo del film specificato.

Ogni passata deve essere applicata uniformemente sullintera superficie da

rivestire in conformit allo spessore del film richiesto per quella particolare

applicazione ( il WFT verr misurato in accordo alla spec. ISO 2808 durante

lapplicazione ) . Non sono accettabili mancanze , colature , insaccature e

gocciolamenti . Dove questo avviene si dovr immediatamente rimuovere il

materiale dalla superficie e riapplicata unaltra mano.

Ogni passata deve asciugare per un periodo definito in accordo alla scheda tecnica

prima dellapplicazione della mano successiva.

Prima di ricoprire un primer di zinco etil silicato bisogner eseguire il controllo

del suo indurimento in accordo allo standard ASTM D4752 ( MEK TEST )

Quando si ricopre un primer di zinco etil silicato bisogner applicare una mano

leggera ( tie coat ) di circa 20 m prima di applicare lo strato a spessore richiesto.

LONATE CEPPINO (VA)

7.0

PROCEDURA DI QUALIT

Quality procedure

PAINT SYSTEM / Sistema verniciatura

QP P-12AA0251

Pagina 9 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 10 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 11 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 12 di 36

PAINT SYSTEM A ( Uninsulated C.S. up to 120C )

Sistema verniciatura A ( Parti non coibentate in C.S. fino a 120C )

PAINT SYSTEM A2 ( Insulated C.S. up to 120C and fireproofed supports )

Sistema vernic.A2 ( Parti coibentate in C.S. fino a 120C e fireproofed supports )

PAINT SYSTEM B ( Uninsulated C.S. 121C to 538C )

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 13 di 36

Sistema verniciatura B ( Parti non coibentate C.S. 121C a 538C )

PAINT SYSTEM B2 ( Insulated C.S. 121C to 400C )

Sistema verniciatura B2 ( Parti coibentate C.S. 121C a 400C )

PAINT SYSTEM F ( Insulated S.S. up to 200C )

Sistema verniciatura F ( Parti coibentate fino a 200C )

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 14 di 36

PAINT SYSTEM H1 ( PLATFORM , LADDER , RAILINGS )

Sistema verniciatura H1 ( PASSERELLE , SCALE , CORRIMANI )

NOTE 1 : SILVER GRAY RAL 7001 ( PER PIATTAFORME E LADDERS SUPPORT )

YELLOW RAL 1018 ( FOR RAILINGS OF LADDERS AND PLATFORMS )

3 NOTE 1 : GRIGIO ARGENTO RAL 7001 ( PER PIATTAFORME E SCALE )

GIALLO RAL 1018 ( PER PARAPETTI DELLE SCALE E PASSERELLE )

8.0

INSPECTION

CHECK

Controlli e certificazione

AND

CERTIFICATION

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 15 di 36

8.1) PURITY AIR COMPESSOR CHECK / Controllo Purezza aria compressa

Inspection check of purity of air compressor in according to ASTM D4285 ( TO

PERFORMED FROM BLAST OPERATOR or SICES INSPECTOR ) before the

start operation .

Controllo della purezza dellaria del compressore in accordo allASTM D4285

( DA ESEGUIRE A CURA DELLOPERATORE DI SABBIATURA O

DALLISPETTORE SICES ) prima dellinizio delle attivit.

8.2) STEEL PREPARATION CHECK / Controllo della preparaz. del metallo

The preparation of the metal will have to meet the specific requirements of ISO

8501-3 GRADE P2 ( see para 4.0 )

La preparazione del metallo dovr soddisfare i requisiti della specifica ISO 8501-3

GRADO P2 ( vedi paragrafo 4.0 )

8.3) BLASTING GRADE CHECK Controllo del Grado di sabbiatura

degree required: SA 2 (in According ISO 8501-1)

Grado richiesto : SA 2 ( in accordo ISO 8501-1 )

8.4) SURFACE PROFILE CHECK Controllo Profilo superficiale

Profile required:

5075 m with replica tape ( in according NACE RP-0287-2002 )

Profilo richiesto :

5075 m con replica tape ( in according NACE RP-0287-2002 )

8.5) DUSTING CHECK Controllo spolveratura

Before painting application the piece must be dusted and controlled according to the

specific ISO 8502-3 (acceptability rating <1)

Prima dellapplicazione della vernice il pezzo dovr essere spolverato e controllato

in accordo alla specifica ISO 8502-3 ( accettabilit rating < 1 )

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 16 di 36

8.6) SOLUBLE CONTAMINATION CHECK Controllo contaminanti solubili

Before applying the paint on the sandblasted surface need to verify the amount of

soluble contaminants with the Bresle method according to the specification ISO

8502-6, 8502-9.

Note : When a sample is to be taken according to this standard, a small plastic patch

sticker (Bresle patch) with a membrane of latex is used with known area and

volume. First remove the protective tape from the back of the adhesive patch and

the cut in the patch , attack on 'blasted steel. In doing this, to make sure that the air

remains trapped as little as possible in the compartment analysis of the patch. Pour

15 ml of distilled or deionized water in a graduated measuring container. The

conductivity of the distilled water is measured with a calibrated conductivity meter .

Note the value. Take 3 ml of distilled water using a syringe with a needle from the

graduated container. The 3 ml of water are injected into the patch of analysis

through the edge of the patch Bresle. The water is pumped back and forth between

the patch and the syringe 4 times per minute for about five minutes. All the water is

then drawn into the syringe and transferred into the graduated container with 12 ml

of water. The tip is inserted and the conductivity measured. From the detected value

subtract the initial conductivity of the water. To calculate the concentration of

soluble salts in mg/m2 multiply by a factor of 6.

The maximum contamination detected must be <30 mg/m2

Prima dellapplicazione della vernice sulla superficie sabbiata bisogner verificare

la quantit di contaminanti solubili con il metodo Bresle in accordo alla specifica

ISO 8502-6 , 8502-9.

Nota : Quando un campione da prendere secondo questo standard, un piccolo

cerotto autoadesivo in plastica (Bresle patch) con una membrana di lattice viene

utilizzato con area e volume noti. Per prima cosa rimuovere il nastro protettivo dal

retro adesivo del cerotto e il taglio nella patch, dopo attaccarlo sull' acciaio

sabbiato. Nel fare questo, fare in modo che l'aria rimanga il meno possibile

intrappolata nel vano analisi del patch. Versare 15 ml di acqua distillata o

deionizzata in un contenitore di misurazione graduato. La conduttivit dell'acqua

distillata viene misurata con un conduttimetro calibrato. Annotare il valore.

Prelevare 3 ml di acqua distillata utilizzando una siringa con ago dal contenitore

graduato. I 3 ml di acqua vengono iniettati nel patch di analisi attraverso il bordo

del cerotto Bresle. L'acqua viene pompata avanti e indietro tra il cerotto e la

siringa 4 volte al minuto per circa cinque minuti. Tutta l'acqua viene infine aspirata

nella siringa e trasferita nel contenitore graduato con 12 ml di acqua. Il puntale

inserito e la conducibilit misurata. Dal valore rilevato sottrarre la conducibilit

iniziale dell'acqua . Per calcolare la concentrazione di sali solubili in mg/m2

moltiplicare per il fattore di 6.

La contaminazione massima rilevata dovr essere < 30 mg/m2

8.7) PAINTS CHECK BEFORE APPLICATION Controllo pitture prima

dellapplicazione

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 17 di 36

Before applying the paint will need to verify the correctness of product , the colour

and expiration date.

The lot number is recorded on the certificate.

Prima dellapplicazione della vernice bisogner verificare la correttezza del

prodotto, il colore e la data di scadenza .

Il numero di lotto sar registrato sul certificato.

8.8) AMBIENT CONDITION DURING THE PAINT APPLICATION

Condizioni ambientali durante lapplicazione della pittura.

The temperature of the metal must be > 3 C of the dew-point, the relative

humidity should be < 80%.

You must also verify compliance with the conditions specified on the application

sheet.

The certificate must register : date , time , ambient relative humidity , dew-point ,

air temperature , steel surface temperature.

La temperatura del metallo dovr essere > 3C del dew-point , lumidit relativa

dovr essere < 80 % .

Bisogner anche verificare il rispetto delle condizioni di applicazione indicate sulla

scheda tecnica.

Sul certificate di controllo bisogner registrare : data , ora , umidit relativa , dewpoint , temperatura dellaria , temperatura del pezzo.

8.9) VISUAL CHECK Esame visivo .

Upon visual examination, painted surfaces must be free from sagging, drops,

cracks, dry spray and other defects that may lead to a failure of coating.

Allesame visivo , le superfici verniciate dovranno essere esenti da colature , gocce,

cricche , dry spray ed altri difetti che potrebbero portare ad un guasto del

rivestimento .

8.10) THICKNESS CHECK DEL FILM SECCO ( DFT ) Controllo spessore

del film secco ( DFT ).

The required DFT shall be checked with non-desctructive magnetic or electronic

gauges . The instrument should be calibrated on the certified reference sheets before

of a series of measurements.

The average thickness must be registered.

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 18 di 36

The inspection will be performed according to specification ISO 19840

Il DFT richiesto sar controllato con metodo non-ditruttivo utilizzando uno

strumento magnetico o elettronico . Lo strumento verr tarato sulle piastrine di

riferimento certificate prima di una serie di misurazioni.

Dovr essere registrato lo spessore medio rilevato.

Il controllo sar eseguito in accordo alla specifica ISO 19840.

8.11) MEK TEST Mek test

On the inorganic zinc ethyl silicate before being coated need to perform the control

MEK-TEST according to ASTM D4752 to verify its resistance.

Will accept a rating > 4 .

Sullo zincante inorganico etil silicato prima di essere ricoperto bisogner eseguire

il controllo MEK-TEST in accordo allo standard ASTM D4752 per verificare il suo

indurimento.

Verr accettato un rating > 4 .

8.12) CROSS-CUT TEST Prova con tagli trasversali

Will be performed a test "cross-cut test" in according to the standard ASTM D3359

on test plate with preparation and painting performed with the equipment.

Will accept a classification > 3A/B.

NOTE : Method A for Paint system A-F , Method B for paint system A2-B-B2.

Verr eseguita una prova cross-cut test in accordo allo standard ASTM D3359

su un tallone preparato e verniciato insieme allapparecchio.

Verr accettato un distacco > 3A/B .

NOTE : Metodo A per sistema A-F , Metodo B per sistema A2-B-B2.

9.0 REPAIR OF DEFECTS Riparazione difetti

9.1) INADEQUATE COATING THIKNESS / Spessore vernice inadeguato

All areas with the thickness lower than specified, shall be cleaned and, if necessary,

abraded and additional coats applied until DFT meets the requirement of this

specification.

These additional coats shall not be visible on the final coating and on adjoining

areas.

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 19 di 36

Tutte le aree con spessore inferiore a quello specificato , dovranno essere pulite e

se necessario carteggiate ed applicata unulteriore mano DFT che soddisfi i

requisiti richiesti.

Questi strati aggiuntivi non devono essere visibili sul rivestimento finale e zone

adiacenti.

9.2) COATING DAMAGE NOT EXPOSING STEEL SURFACES / Danni al

rivestimento che non espongono la sup. metallica

The coating around the damaged area shall be feathered using sandpapering . The

treatment shall be extended, not less than 50 mm, to undamaged surrounding

surfaces in order to assure film continuity. Damaged areas shall be re-cleaned and

painted as originally specified.

Il rivestimento intorno alla zona danneggiata dovr essere leggermente carteggiato

. Il trattamento dovr essere esteso almeno per 50 mm. oltre la zona danneggiata al

fine di garantire la continuit del film.

Le aree danneggiate dovranno essere ripulite e verniciate come originariamente

richiesto.

9.3) COATING DAMAGE EXPOSING STEEL SURFACES / Danni al

rivestimento che espongono la sup. metallica

Damaged areas shall be re-cleaned and painted as originally specified. Surface

preparation shall be extended, not less than 50 mm, to surrounding surfaces and the

paint edges shall be timely smoothed.

Le aree danneggiate dovranno essere ripulite e verniciate come originariamente

specificato . La preparazione superficiale andr estesa per non meno di 50 mm.

anche alle superfici circostanti ed i bordi del film dovranno essere raccordati .

10.0 PAINT STORAGE Stoccaggio vernici

All materials shall be delivered in unopened original package . the coating materials

shall be stored in a single area and such storage area shall be kept neat and clean .

soiled or used rags , waste and trash shall not be allowed to accumulate in the

storage area , and every precaution shall be taken to avoid the danger of fire.

Tutti i materiali devono essere consegnati non aperti e nella confezione originale .

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 20 di 36

I materiali del rivestimento devono essere stoccati in una singola area e l'area di

stoccaggio deve essere mantenuta pulita e ordinata. Stracci sporchi o usati, rifiuti e

spazzatura non devono essere accumulati nella zona di stoccaggio, tutte le

precauzioni devono essere prese per evitare il pericolo di incendio.

11.0 ATTACHMENTS - Allegati

Painting Test Certificate exemple

esempio certificato controllo verniciatura

Carboline Product Data

Schede tecniche Carboline

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 21 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 22 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 23 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 24 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 25 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 26 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 27 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 28 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 29 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 30 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 31 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 32 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 33 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 34 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 35 di 36

LONATE CEPPINO (VA)

PROCEDURA DI QUALIT

Quality procedure

QP P-12AA0251

Pagina 36 di 36

S-ar putea să vă placă și

- Quality It2Document6 paginiQuality It2Benjamin MontgomeryÎncă nu există evaluări

- TRADUZIONE ISO 8502-9 - Valutazione Dei Sali Solubili Superficiali Mediante Calcolo Della Conduttività ElettricaDocument14 paginiTRADUZIONE ISO 8502-9 - Valutazione Dei Sali Solubili Superficiali Mediante Calcolo Della Conduttività ElettricaDanilo AmendolaÎncă nu există evaluări

- TRADUZIONE ISO 8503-1 - Specifiche e Definizioni Per I Comporatori Del Profilo Di Suoerficie ISODocument14 paginiTRADUZIONE ISO 8503-1 - Specifiche e Definizioni Per I Comporatori Del Profilo Di Suoerficie ISODanilo AmendolaÎncă nu există evaluări

- Iso 12944 2018Document20 paginiIso 12944 2018Danilo AmendolaÎncă nu există evaluări

- Norme Uni en 10204-2005 PDFDocument15 paginiNorme Uni en 10204-2005 PDFGiuseppeÎncă nu există evaluări

- UNI en 932-2 (2000) - Riduzione Di CampioniDocument19 paginiUNI en 932-2 (2000) - Riduzione Di CampionilorenzoÎncă nu există evaluări

- Uni en 12944 PDFDocument33 paginiUni en 12944 PDFDanilo AmendolaÎncă nu există evaluări

- NDT Bioingmec PDFDocument81 paginiNDT Bioingmec PDFdddddddÎncă nu există evaluări

- Uni en 14384Document31 paginiUni en 14384giskardrevÎncă nu există evaluări

- 02 Reti Idranti 10779Document66 pagini02 Reti Idranti 10779Daniele RossiÎncă nu există evaluări

- Racor Din 11851Document31 paginiRacor Din 11851viki_gpÎncă nu există evaluări

- Controlli Non Distruttivi AvanzatiDocument40 paginiControlli Non Distruttivi AvanzatiAnonymous 7QpTAoÎncă nu există evaluări

- Istruzione Operativa Radiografia 2Document3 paginiIstruzione Operativa Radiografia 2GioAngeÎncă nu există evaluări

- Norma Iso 2409Document6 paginiNorma Iso 2409Matteo PeddisÎncă nu există evaluări

- Uni en 12681 - 2006Document43 paginiUni en 12681 - 2006Eur-Ing Nicola GalluzziÎncă nu există evaluări

- UNI ISO 4527 2006 NichelaturaDocument57 paginiUNI ISO 4527 2006 NichelaturaUmar FarooqÎncă nu există evaluări

- Istruzione Operativa RTDocument2 paginiIstruzione Operativa RTGioAnge0% (1)

- UNI EN 10204-2005.-.Certificati 3.1Document28 paginiUNI EN 10204-2005.-.Certificati 3.1fpiccoli_4100% (1)

- UNI EN 12464-1 Illuminazione Luoghi Di LavoroDocument29 paginiUNI EN 12464-1 Illuminazione Luoghi Di LavoroStefano SquadraniÎncă nu există evaluări

- Report Liquidi PenetrantiDocument2 paginiReport Liquidi PenetrantiCristoSantoÎncă nu există evaluări

- AICQ Spiegazione Della 1090 UNI en 1090Document3 paginiAICQ Spiegazione Della 1090 UNI en 1090Pippo VenetoÎncă nu există evaluări

- A 07 10 99Document14 paginiA 07 10 99Danilo AmendolaÎncă nu există evaluări

- Cenni Di MetallografiaDocument51 paginiCenni Di Metallografiapirataj61Încă nu există evaluări

- PomDocument20 paginiPomLOHAN0% (1)

- CEI 2-10 1997 Ed. 1.0 Fasc. 3729H - (It) PDFDocument26 paginiCEI 2-10 1997 Ed. 1.0 Fasc. 3729H - (It) PDFmarvaiahimÎncă nu există evaluări

- RT Film InterpretationDocument20 paginiRT Film InterpretationSathishkumar. KÎncă nu există evaluări

- Uni en Iso 13982-1:2011Document30 paginiUni en Iso 13982-1:2011Marco LoiaÎncă nu există evaluări

- Saldature e Trattamenti Post SaldaturaDocument110 paginiSaldature e Trattamenti Post SaldaturaTonyÎncă nu există evaluări

- Uni en 485-3 - 2005Document25 paginiUni en 485-3 - 2005Riccardo PernaÎncă nu există evaluări

- Verniciatura e SabbiaturaDocument22 paginiVerniciatura e SabbiaturaCkaal74Încă nu există evaluări

- PO 7.5.04 - Gestione Verniciatura - Rev 5Document16 paginiPO 7.5.04 - Gestione Verniciatura - Rev 5Anonymous fvO1W3Încă nu există evaluări

- TRADUZIONE ISO 8502-3 - Test Rilevazione PolveriDocument14 paginiTRADUZIONE ISO 8502-3 - Test Rilevazione PolveriDanilo AmendolaÎncă nu există evaluări

- TRADUZIONE ISO 8502-4 - Valutazione Della Possiblità Di CondenszioneDocument10 paginiTRADUZIONE ISO 8502-4 - Valutazione Della Possiblità Di CondenszioneDanilo AmendolaÎncă nu există evaluări

- Considerazioni Su Uni en Iso 12944 2018Document26 paginiConsiderazioni Su Uni en Iso 12944 2018Philippe SingletonÎncă nu există evaluări

- Trattamenti Superficiali PDFDocument8 paginiTrattamenti Superficiali PDFpzeqqÎncă nu există evaluări

- 55232Document34 pagini55232goopejko0% (1)

- Procedure Di Controllo Sulle Saldature PDFDocument9 paginiProcedure Di Controllo Sulle Saldature PDFPiero SerraÎncă nu există evaluări

- 1003Document46 pagini1003scribddisantoÎncă nu există evaluări

- 9.50206 Componenti in Acciaio PDFDocument15 pagini9.50206 Componenti in Acciaio PDFoslat100% (1)

- Capitolato 9.57405 FIATDocument20 paginiCapitolato 9.57405 FIATrgi178100% (2)

- C044Document2 paginiC044Abraham Seco ArmestoÎncă nu există evaluări

- PC3149Document1 paginăPC3149Maffone NumerounoÎncă nu există evaluări

- Tesei Francesca SALDATUREDocument105 paginiTesei Francesca SALDATUREDaniela FalautoÎncă nu există evaluări

- Castrol AIRCOL SR Range - Rev. 29.10.2015Document2 paginiCastrol AIRCOL SR Range - Rev. 29.10.2015Massimiliano VolaÎncă nu există evaluări

- Trattamenti Di Preparazione e Protezione Superficiale AcciaioDocument9 paginiTrattamenti Di Preparazione e Protezione Superficiale AcciaioPinoScribdÎncă nu există evaluări

- 80 60-20-15 Risanamento Calcestruzzo 2020Document8 pagini80 60-20-15 Risanamento Calcestruzzo 2020Salvatore LombardoÎncă nu există evaluări

- 10P20-13 TDSDocument4 pagini10P20-13 TDSpokleÎncă nu există evaluări

- Linee Guida Protezione Dalla Corrosione Nel Settore FerroviarioDocument5 paginiLinee Guida Protezione Dalla Corrosione Nel Settore FerroviarioFabioÎncă nu există evaluări

- Nuovo Allegato 32 - Lavorazioni MeccanicheDocument20 paginiNuovo Allegato 32 - Lavorazioni MeccanicheArmin ŠeroÎncă nu există evaluări

- CASTROL AIRCOL SR Range - TDSDocument2 paginiCASTROL AIRCOL SR Range - TDSMassimiliano VolaÎncă nu există evaluări

- Sika Hyflex-250 FacadeDocument4 paginiSika Hyflex-250 FacadefrankÎncă nu există evaluări

- ManualeFPC EN1090 1esempioDocument36 paginiManualeFPC EN1090 1esempioAlessandro Celuzza100% (5)

- Normas Del Aire Comprimido LimpioDocument20 paginiNormas Del Aire Comprimido LimpiojoelÎncă nu există evaluări

- TORO 25 PPR Pipes and FittingsDocument39 paginiTORO 25 PPR Pipes and FittingsLeo Chan100% (1)

- C055Document2 paginiC055Abraham Seco ArmestoÎncă nu există evaluări

- TRADUZIONE ISO 8501-1 - Gradi Di Ruggine e Gradi Di Pulizia Di Superfici in Acciaio Per La VernicaituraDocument28 paginiTRADUZIONE ISO 8501-1 - Gradi Di Ruggine e Gradi Di Pulizia Di Superfici in Acciaio Per La VernicaituraDanilo Amendola100% (1)

- Specifica PassivazioneDocument5 paginiSpecifica PassivazioneGian GianÎncă nu există evaluări

- 3834 SlideDocument30 pagini3834 SlideCiriaco Di NataleÎncă nu există evaluări

- Castrol Hyspin AWS Range - Pds - Rev. 28.05.2020Document3 paginiCastrol Hyspin AWS Range - Pds - Rev. 28.05.2020Massimiliano VolaÎncă nu există evaluări

- ManualeFPC EN1090-1esempioDocument37 paginiManualeFPC EN1090-1esempioAlessandro Celuzza100% (2)

- Manual e Aztec UtilityDocument56 paginiManual e Aztec UtilitysosolioÎncă nu există evaluări

- Body CompositionDocument51 paginiBody Compositionssorin02Încă nu există evaluări

- Resistenza A Compressione LateriziDocument3 paginiResistenza A Compressione Lateriziapi-19820407Încă nu există evaluări

- 03 Processi Asportazione Truciolo 210520 085154Document89 pagini03 Processi Asportazione Truciolo 210520 085154claudio.nerri1Încă nu există evaluări

- Soluzioni Esame MinutoloDocument9 paginiSoluzioni Esame MinutoloHernan MarianiÎncă nu există evaluări

- Spicer - 111-166Document13 paginiSpicer - 111-166Mihai PopaÎncă nu există evaluări