Documente Academic

Documente Profesional

Documente Cultură

Análisis de Peligros y Puntos de Control Críticos

Încărcat de

Lag KapacitarDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Análisis de Peligros y Puntos de Control Críticos

Încărcat de

Lag KapacitarDrepturi de autor:

Formate disponibile

Anlisis de Peligros y Puntos de Control

Crticos

1.2 Principio 2: Identicar los Puntos de

Control Crtico (PCC)

El Anlisis de Peligros y Puntos Crticos de Control

(APPCC o HACCP, por sus siglas en ingls) es un proceso sistemtico preventivo para garantizar la inocuidad

alimentaria,[1] de forma lgica y objetiva. Es de aplicacin en industria alimentaria aunque tambin se aplica en

la industria farmacutica, cosmtica y en todo tipo de industrias que fabriquen materiales en contacto con los alimentos. En l se identican, evalan y previenen todos los

riesgos de contaminacin de los productos a nivel fsico,

qumico y biolgico a lo largo de todos los procesos de

la cadena de suministro, estableciendo medidas preventivas y correctivas para su control tendientes a asegurar la

inocuidad.

Una vez conocidos los peligros existentes y las medidas

preventivas a tomar para evitarlos, se deben determinar

los puntos en los que hay que realizar un control para lograr la seguridad del producto, es decir, determinar los

PCC.

Para realizar la determinacin de los PCC se deben tener en cuenta aspectos tales como materia prima, factores intrnsecos del producto, diseo del proceso, mquinas o equipos de produccin, personal, envases, almacenamiento, distribucin y pre-requisitos.

En 1959 comenz el desarrollo del APPCC, siendo los

pioneros del mismo la compaa Pillsbury junto con la

NASA y laboratorios de la Armada de los Estados Unidos. El proceso inicial consista en un sistema denominado Anlisis modal de fallos y efectos (AMFE), cuya

utilidad reside en el estudio de causas y los efectos que

producen.

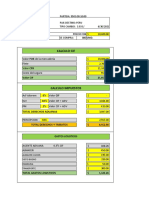

Existen diferentes metodologas para el estudio de los peligros. Lo primero que debe hacerse es denir cules de

los peligros detectados a lo largo del anlisis son signicantes (son peligros relevantes). Para denir la signicancia se pueden utilizar dos mtodos diferentes. Por un lado

tenemos el ndice de Criticidad que consiste en valorar de

1 a 5 en cada fase o etapa los peligros en funcin de su

probabilidad, severidad y persistencia. Una vez aplicada

la frmula, todas aquellas fases analizadas cuyo ndice de

Criticidad sea 20 o mayor de 20 sern analizadas mediante el rbol de decisin.

El APPCC nace con el objetivo de desarrollar sistemas

que proporcionen un alto nivel de garantas sobre la seguridad de los alimentos y de sustituir los sistemas de

control de calidad de la poca basados en el estudio del

producto nal que no aportaban demasiada seguridad. Al

La frmula para realizar el clculo del ndice de Criticiprincipio su aplicacin no tuvo demasiado xito y el imdad es la siguiente:

pulso dado por la Administracin de Drogas y Alimentos

(FDA) no tuvo repercusin. En los aos 80 instituciones IC = P S P r

a nivel mundial impulsaron su aplicacin. Entre otros la

Organizacin Mundial de la Salud.

Probabilidad: ( P )

Severidad: ( S )

Los siete principios del APPCC

Persistencia: ( Pr )

Existen siete principios bsicos en los que se fundamentan Otro mtodo para la evaluacin de la signicancia es el modelo bidimensional (recomendado por la

las bases del APPCC:

FAO[cita requerida] ), a travs del cual podemos denir en

funcin de la severidad y la probabilidad cuales de los

peligros a estudio consideramos que son signicantes o

1.1 Principio 1: Peligros

no.

Tras realizar un diagrama de ujo para cada producto elaborado, se identican todos los peligros potenciales (fsicos, qumicos y biolgicos) que pueden aparecer en cada

etapa de nuestro proceso y las medidas preventivas. Slo

se estudiarn aquellos peligros potencialmente peligrosos

para el consumidor. En ningn caso se estudiarn peligros

que comprometan la calidad del producto.

Por ltimo debemos analizar todos los peligros signicantes a travs del rbol de decisin, que es una herramienta

recomendada por el Codex Alimentarius que consiste en

una secuencia ordenada de preguntas que se aplican a cada peligro de cada etapa del proceso y ayuda junto con

los prerrequisitos a determinar cules de los peligros representan Puntos de Control Crtico.

1

1.3

Principio 3: Establecer los lmites cr- 2

ticos

PASOS PARA LA IMPLEMENTACIN

Pasos para la implementacin

Los pasos a seguir para implantar un sistema APPCC son

Debemos establecer para cada PCC los lmites crticos de 12.

las medidas de control, que marcarn la diferencia entre

El proceso de implantacin deber seguir las diferentes

lo seguro y lo que no lo es. Tiene que incluir un parmefases para una implantacin ptima:

tro medible (como temperatura, concentracin mxima)

aunque tambin pueden ser valores subjetivos.

1. Formar el equipo de trabajo: dicho equipo ha de

Cuando un valor aparece fuera de los lmites, indica la

ser multidisciplinario, intentando que formen parpresencia de una desviacin y que por tanto, el proceso

te del mismo trabajadores de todos los departamenest fuera de control, de tal forma que el producto puede

tos involucrados en la seguridad alimentaria (ej: proresultar peligroso para el consumidor.

duccin, control de calidad, mantenimiento). Algunas de las responsabilidades de dicho equipo sern:

denir la especicaciones de cada producto; realizar

cuntos anlisis de peligros sean necesarios para de1.4 Principio 4: Establecer un sistema de

tectar puntos crticos; actualizar el sistema siempre

vigilancia de los PCC

que se considere necesario y controlar que se realizan todos los controles y registros requeridos por el

Debemos determinar qu acciones debemos realizar para

sistema.

saber si el proceso se est realizando bajo las condiciones que hemos jado y que por tanto, se encuentra bajo

control.

Estas acciones se realizan para cada PCC, estableciendo

adems la frecuencia de vigilancia, es decir, cada cunto

tiempo debe comprobarse, y quin realiza esa supervisin

o vigilancia.

1.5

Principio 5: Establecer las acciones correctivas

Se deben establecer unas acciones correctoras a realizar

cuando el sistema de vigilancia detecte que un PCC no se

encuentra bajo control. Es necesario especicar, adems

de dichas acciones, quin es el responsable de llevarlas a

cabo. Estas acciones sern las que consigan que el proceso vuelva a la normalidad y as trabajar bajo condiciones

seguras.

1.6

Principio 6: Establecer un sistema de

vericacin

2. Describir los productos: para cada producto deberemos indicar sus especicaciones, debiendo indicar

como mnimo las siguientes caractersticas: ingredientes del producto; metodologa de preparacin;

consumidor nal al que va destinado; caractersticas

de consumo; caractersticas microbiolgicas, fsicas

y qumicas; vida til o caducidad; caractersticas de

almacenamiento y consumidor nal.

3. Identicar el uso esperado del producto por los

consumidores: se deber indicar al consumidor al

que va destinado si contiene alrgenos.

4. Desarrollar el diagrama de ujo y la descripcin

del proceso: el diagrama de ujo es un instrumento

bsico para la deteccin de los peligros por etapas,

y corresponde a una representacin grca que consiste en una secuencia lgica de los procesos que se

desarrollan en la empresa. Para realizar la descripcin del proceso es muy importante adems de denir todas y cada una de las actividades a desarrollar

para elaborar el producto, incluir una descripcin

exhaustiva de las instalaciones y de la distribucin

del producto a lo largo del proceso de produccin.

ste estar encaminado a conrmar que el sistema

APPCC funciona correctamente, es decir, si ste identica y reduce hasta niveles aceptables todos los peligros

signicativos para el alimento.

5. Realizar el anlisis de peligros asociados a la

produccin e identicar las medidas preventivas

(Principio APPCC n1)

1.7

7. Establecer lmites crticos para cada PCC (

Principio APPCC n3)

Principio 7: Crear un sistema de documentacin

Es relativo a todos los procedimientos y registros apropiados para estos principios y su aplicacin, y que estos

sistemas de PCC puedan ser reconocidos por la norma

establecida.

6. Identicar los puntos de control crticos (PCC)

(Principio APPCC n2)

8. Establecer un sistema de supervisin o vigilancia

(Principio APPCC n4)

9. Establecer las acciones correctoras ( Principio

APPCC n5)

2.1

Planes de apoyo

10. Establecer sistema de registro y archivo de datos

(Principio APPCC n6)

11. Establecer un sistema de vericacin del sistema

( Principio APPCC n7)

12. Realizar una revisin del sistema

2.1

Planes de apoyo

3

2. Plan de Limpieza y Desinfeccin.

3. Plan de Control de Plagas

4. Plan de Buenas Prcticas de Fabricacin y Manipulacin.

5. Plan de Homologacin de Proveedores.

6. Plan de Identicacin y Trazabilidad.

El Real Decreto 2207/1995 ya derogado, al igual que el

Codex, establece diferentes mecanismos para asegurar la

higiene en todo tipo de industrias. Dichos mecanismos

son:

1. Aplicacin de un sistema de Anlisis de Peligros y

Puntos de Control Crticos.

2. Cumplimiento de los requisitos previos de higiene, tambin denominados planes de apoyo o prerequisitos.

7. Plan de Control de Agua.

8. Plan de Control de Residuos.

9. Plan de Mantenimiento.

10. Plan de Control y Seguimiento de Equipos de Medicin (Calibracin).

Con el n de completar la documentacin que debe forEn La Comunidad Europea estos mecanismos estn regu- mar parte del sistema y as poder asegurar que existen

lados actualmente por el Reglamento Europeo 852/2004 verdaderas garantas para los productos elaborados, se

debern establecer procedimientos de comprobacin que

y el Reglamento Europeo 853/2004.[2]

nos ayuden a detectar posibles desviaciones de las espeEl objetivo del sistema APPCC es identicar y mantener

cicaciones para poder aplicar medidas correctoras que

controlados los peligros de contaminacin relevantes en

permitan volver a controlar el proceso sin ser necesario

una industria alimentaria, pero este estudio y el control

rechazar el producto.

resultante del mismo no tendra ningn sentido si la empresa alimentaria no trabajo con anterioridad siguiendo Existen cuatros tipos principales de comprobacin:

unas prcticas higinicas y manteniendo unas condiciones ambientales operativas adecuadas.

1. Observacin visual.

Estos requisitos previos se presentan en todas las etapas

de produccin de las industrias, independientemente del

2. Valoracin sensorial.

sector en el que se desarrollen, e irn encaminadas a actuar como medidas preventivas para el control de los pe3. Determinacin fsico/qumica.

ligros generales, dejando que el APPCC controle exclusivamente los PCC.

4. Examen microbiolgico.

A la hora de implantar un sistema APPCC, se debe tener

muy en cuenta que primeramente debemos denir estos Para denir de forma adecuada la metodologa a seguir

planes de apoyo, ya los mismos nos ayudarn a aplicar para realizar las comprobaciones necesarias que aseguren

medidas preventivas para los riesgos fcilmente evitables el correcto funcionamiento del sistema, deniremos los

a travs de la implantacin de medidas de higiene correc- procedimientos de:

tas, y adems nos facilita la deteccin de PCC.

Es indispensable que dichos planes de apoyo estn documentados, correctamente archivados y que existan registros que demuestren su implantacin porque lo que no

est escrito no existe.

1. Vericacin y Validacin del sistema.

2. Plan de Auditoras.

La estructura de los planes ser comn para todos, dePor ltimo, no sera posible aplicar un APPCC adecuado

biendo responder cada uno a las siguientes preguntas:

sin que se apliquen prcticas correctas de registro ecaces

Quin es el responsable?, Qu debe hacer?, Cmo?

y precisas. Por ello se deben documentar todos los proCundo? y Dnde?.

cedimientos o planes de apoyo del sistema, y los sistemas

Los planes de apoyo que se debern denir para asegurar de documentacin y registro. Deben denir de forma conestos correctos hbitos higinicos sern los siguientes:

creta cada operacin en cuestin. Por ello deniremos de

forma pormenorizada el Plan de Control de Documenta1. Plan de Formacin.

cin.

APPCC y sistemas de calidad

El APPCC no es un sistema de gestin de calidad, sino un

sistema de gestin de seguridad alimentaria que se debe

estar denido como premisa para la implantacin de un

sistema de gestin de calidad, como requisito legal obligatorio aplicable a todo establecimiento alimentario necesario para la obtencin de la certicacin.

Un sistema de gestin de calidad se supone que debe valorar todas las actividades desarrolladas en una empresa

para producir un producto adems de cumplir la legislacin que le aplique, es por ello que cuando una empresa de

alimentacin desea obtener un certicado tipo ISO 9001,

debe demostrar que cumple la legislacin y por ende que

posee un APPCC.

Aunque algunas entidades certicadoras ofrecen la posibilidad de certicar el sistema de autocontrol (APPCC),

su verdadera aptitud ser determinada por los Servicios

Ociales de Inspeccin bien por el Ministerio de Sanidad

y Consumo o por los organismos que tengan la competencia en cada Comunidad Autnoma.

Podemos diferenciar, distintos sistemas de calidad en

funcin de su contenido y/o de las empresas a las que vaya dirigido. Por un lado tenemos la familia de las normas

ISO a travs de las cuales se analizan todos los procesos

de la empresa con el n de lograr un mejora continua en

cada uno de ellos, la cual es de aplicacin en todo tipo de

empresas, ya que es un tipo de norma centrada en mejorar los procesos de gestin.

Se pueden diferenciar varios sistemas, como pueden ser

BRC o Norma Mundial de Seguridad Alimentaria, IFS o

ISO 22000, que son especcos para empresas alimentarias y cuya estructura contempla por una parte una serie

de requisitos higinicos concretos de instalaciones, manipulacin, transporte, etc y por otra parte incluye directrices para implantar un sistema de gestin de calidad similar al de la familia ISO 9001.

Dentro de la documentacin del sistema de calidad se

puede contemplar el APPCC en un nico documento que

forme parte del sistema o integrando los distintos aspectos a tener en cuenta dentro los diferentes procedimientos

que compondrn el sistema de gestin de la calidad.

Referencias

ENLACES EXTERNOS

5 Vase tambin

La Trazabilidad

La tecnologa RFID

El RFID Data Suite como sistema para el control de

la trazabilidad

El Software de trazabilidad

Alimento espacial

6 Bibliografa

Motimore, Sara; Carol Walace (2001). HACCP Enfoque Prctico. Acribia. pp. 448 pags.

Montes Ortega, Eduardo; Irene Lloret Fdez, Miguel

Angel Lopez Fdez Santos (2005). Diseo y Gestin

de la Cocina: Manual de Higiene Alimentaria aplicada al sector de la restauracin. Diaz de Santos. pp.

690 pags.

Asq Food (2003). HACCP Manual del Auditor de

Calidad. Acribia. pp. 280 pags.

Pardo Gonzalez, Jose Emilio (2005). captulos 7,

9 y 11. APPCC en industria del vino. AMV Ediciones. pp. 231 pag.

Recopilacin de la Normativa Alimentaria (Paquete

de higiene) www.boe.es

- Requisitos Previos del sistema APPCC. Seguridad

Alimentaria (2. Edicin).

- Diseo del Sistema APPCC.

- Manual del sistema APPCC en sectores productivos. 2009.

- NORMA Ocial Mexicana NOM-251-SSA12009, Prcticas de higiene para el proceso de alimentos, bebidas o suplementos alimenticio

7 Enlaces externos

Sistema de anlisis de peligros y de puntos crticos

de control (HACCP) y directrices para su aplicacin, FAO

[1] Sistema de anlisis de peligros y puntos crticos

de control- Directrices para su aplicacin. Anexo al

CAC/RCP 1- 1969 Rev.4 (2003)

CalidadTotal Sistemas Integrados de Gestin - Documentacin de referencia de dominio pblico

[2] REGLAMENTO (CE) No 852/2004 y 853 DEL PARLAMENTO EUROPEO Y DEL CONSEJO de 29 de

abril de 2004 sobre la higiene de los productos alimentarios que regulan la implantacin y mantenimiento de un

plan de APPCC

Codex alimentarius

Gua de Trazabilidad

Agencia Catalana de Seguridad Alimentaria - Base

de datos de legislacin

Text and image sources, contributors, and licenses

8.1

Text

Anlisis de Peligros y Puntos de Control Crticos Fuente: http://es.wikipedia.org/wiki/An%C3%A1lisis%20de%20Peligros%20y%

20Puntos%20de%20Control%20Cr%C3%ADticos?oldid=78941705 Colaboradores: Sabbut, Bigsus, BOT-Superzerocool, Tamorlan,

CEM-bot, Jorgelrm, Baiji, Thijs!bot, Muro de Aguas, TXiKiBoT, Matdrodes, Muro Bot, SieBot, PaintBot, Bigsus-bot, Nicop, Camilo,

MastiBot, Diegusjaimes, Sdepares, Andreasmperu, Luckas-bot, Roodmag, Ptbotgourou, Percivall, Birba, Xqbot, FrescoBot, BenzolBot,

Marina8790, Pilec, D'ohBot, Fernando Zo, RedBot, Javipri, Dinamik-bot, Javier Sanz Valero, Tarawa1943, Pilar Masana, EmausBot, J.

A. Glvez, Grillitus, Oliser, ChuispastonBot, WikitanvirBot, KLBot2, Domsalfe, Invadibot, Helmy oved, Isaacvp y Annimos: 51

8.2

Images

8.3

Content license

Creative Commons Attribution-Share Alike 3.0

S-ar putea să vă placă și

- Buenas Paracticas Agricolas. PDFDocument24 paginiBuenas Paracticas Agricolas. PDFMoreli Emilia Ramírez SorianoÎncă nu există evaluări

- Ejercicios Resueltos y Propuestos2015Document4 paginiEjercicios Resueltos y Propuestos2015Daniel MarmolejoÎncă nu există evaluări

- Sesión 3 PAEP - Plan de Cultura de Calidad e InocuidadDocument83 paginiSesión 3 PAEP - Plan de Cultura de Calidad e InocuidadRomina PerezÎncă nu există evaluări

- Cómo Hacer Una TesisDocument25 paginiCómo Hacer Una TesisJavier Sánchez C100% (1)

- ISO TS22004EspañolDocument22 paginiISO TS22004Españolmonterrubio_jl2909Încă nu există evaluări

- Acacf8 ST La 003 Sites Training Trainer Exercise Answer Booklet v2Document121 paginiAcacf8 ST La 003 Sites Training Trainer Exercise Answer Booklet v2EDISON CARDENASÎncă nu există evaluări

- Curso Food FraudDocument66 paginiCurso Food FraudEdgardoLopezÎncă nu există evaluări

- Examen 1 Proceso AdministrativoDocument2 paginiExamen 1 Proceso AdministrativoJuan Luis Olivo RodriguezÎncă nu există evaluări

- Matriz Partes InteresadasDocument4 paginiMatriz Partes InteresadasYenny Pau Hernández PrietoÎncă nu există evaluări

- Examen de Inocuidad para Profesionales CosaesDocument11 paginiExamen de Inocuidad para Profesionales Cosaesragsp esssÎncă nu există evaluări

- BPM y HACCPDocument12 paginiBPM y HACCPErick Aguilar ÁlvarezÎncă nu există evaluări

- APPCCDocument10 paginiAPPCCNahum David Trujillo RamosÎncă nu există evaluări

- IA - LA - Delegate Exercise Booklet v2Document20 paginiIA - LA - Delegate Exercise Booklet v2Librería bazar KOSITAS SHOPPÎncă nu există evaluări

- SeguridadDocument26 paginiSeguridadMAYRAÎncă nu există evaluări

- PC4 HaccpDocument24 paginiPC4 HaccpNILTON LUIS FLORES CARBAJALÎncă nu există evaluări

- Haccp ListoDocument49 paginiHaccp ListoKris Barreto RamosÎncă nu există evaluări

- Cuestionario Aceptacion de Cliente de AuditoriaDocument11 paginiCuestionario Aceptacion de Cliente de AuditoriaEduarso HernandezÎncă nu există evaluări

- FSSC Checklist V6.0 (Alimentos)Document21 paginiFSSC Checklist V6.0 (Alimentos)Lili QuinteroÎncă nu există evaluări

- Examen Haccp - ADocument2 paginiExamen Haccp - ABetsi Carely Ochoa MantillaÎncă nu există evaluări

- Programas de Prerrequisitos (PPR)Document7 paginiProgramas de Prerrequisitos (PPR)José Rojas ChÎncă nu există evaluări

- GMPB2 - Limites de RechazoDocument9 paginiGMPB2 - Limites de RechazoradacoÎncă nu există evaluări

- C1S2 - Sistema de Gestión de La Inocuidad de Alimentos - Nueva VersionDocument23 paginiC1S2 - Sistema de Gestión de La Inocuidad de Alimentos - Nueva VersionAlejandro MoscosoÎncă nu există evaluări

- Ley de ModernizaciónDocument86 paginiLey de ModernizaciónJonathan ReyesÎncă nu există evaluări

- HARPCDocument9 paginiHARPCDiego LizamaÎncă nu există evaluări

- Clase 7 - 8 HaccpDocument137 paginiClase 7 - 8 Haccpvictor toledoÎncă nu există evaluări

- Ruta de La Inocuidad PDFDocument86 paginiRuta de La Inocuidad PDFpabloÎncă nu există evaluări

- 19.0528 Annex 5 AB Scope of Accreditation Certificate Version 5.en - EsDocument4 pagini19.0528 Annex 5 AB Scope of Accreditation Certificate Version 5.en - EsLyann DíazÎncă nu există evaluări

- Manual Manipuladores FormadoresDocument150 paginiManual Manipuladores FormadoresGermán Cárdenas AlvarezÎncă nu există evaluări

- 1 Nuevo Esquema de FSSC PAS 220 Modo de CompatibilidadDocument30 pagini1 Nuevo Esquema de FSSC PAS 220 Modo de CompatibilidadAnalia BachirÎncă nu există evaluări

- Guia Appcc Matadero de PorcinoDocument17 paginiGuia Appcc Matadero de PorcinoMARIA0% (1)

- Analisis de FodaDocument5 paginiAnalisis de FodaGustavo DávilaÎncă nu există evaluări

- Análisis de Peligros y Puntos Críticos de ControlDocument15 paginiAnálisis de Peligros y Puntos Críticos de Controladrian mendezÎncă nu există evaluări

- Creacion de Una Empresa Frutas en AlmibarDocument154 paginiCreacion de Una Empresa Frutas en AlmibarJesus David Sandoval DelgadoÎncă nu există evaluări

- Informe FinalDocument43 paginiInforme FinalLucia MolinariÎncă nu există evaluări

- Módulo 1 - HaccpDocument66 paginiMódulo 1 - HaccpsolpchÎncă nu există evaluări

- GFSI General Presentation - SpanishDocument34 paginiGFSI General Presentation - Spanishmaira milena samper jimenezÎncă nu există evaluări

- ONL Gestion Alegenos Manual Rv1Document108 paginiONL Gestion Alegenos Manual Rv1Zulema Sandria MonteroÎncă nu există evaluări

- Ley Fsma Exposicion (Final)Document71 paginiLey Fsma Exposicion (Final)Leonardo EvangelistaÎncă nu există evaluări

- Instrumento de evaluación del sistema de control de los alimentos: Dimensión B - Funciones de controlDe la EverandInstrumento de evaluación del sistema de control de los alimentos: Dimensión B - Funciones de controlÎncă nu există evaluări

- El Sistema FSSC 22000Document11 paginiEl Sistema FSSC 22000Gonzalo A. PertzÎncă nu există evaluări

- Jcsa4 Grupo Analiza Calidad PDFDocument58 paginiJcsa4 Grupo Analiza Calidad PDFgaby_saloÎncă nu există evaluări

- MANUAL CURSO CoC V5Document45 paginiMANUAL CURSO CoC V5Marcelo Alejandro ZamoraÎncă nu există evaluări

- Módulo 4 AI Integral FSSC 22000 PDFDocument38 paginiMódulo 4 AI Integral FSSC 22000 PDFIngrid Susana Benavides NarvaezÎncă nu există evaluări

- FSSC 22000-2017 Parte 2Document9 paginiFSSC 22000-2017 Parte 2Lizz Paz100% (1)

- MP 310Document246 paginiMP 310sandra osornioÎncă nu există evaluări

- PRT-711.02-023 Rev 1 Humedad en AlimentosDocument4 paginiPRT-711.02-023 Rev 1 Humedad en AlimentosGiss EllÎncă nu există evaluări

- Curso-Taller HACCP Conforme Al CODEX AlimentariusDocument5 paginiCurso-Taller HACCP Conforme Al CODEX AlimentariusJorge A VilalÎncă nu există evaluări

- Prerrequisitos Sistema APPCC - PDF Unidad 3Document50 paginiPrerrequisitos Sistema APPCC - PDF Unidad 3Eri GiraldoÎncă nu există evaluări

- Modulo II - Introduccion Al Sistema HaccpDocument32 paginiModulo II - Introduccion Al Sistema HaccpSHESSIRA ANALI CAMONES PALOMINOÎncă nu există evaluări

- APPCC en Fábricas de Pienso. Seis Primeras Etapas y Diagrama de FlujoDocument18 paginiAPPCC en Fábricas de Pienso. Seis Primeras Etapas y Diagrama de FlujoPatricia Aguilar BuenoÎncă nu există evaluări

- Declaracion de Proveedores 001Document13 paginiDeclaracion de Proveedores 001Lorenzo Ormeño MenesesÎncă nu există evaluări

- HACCPDocument5 paginiHACCPYoan ocampoÎncă nu există evaluări

- HaccpDocument2 paginiHaccpMarilli Milagros Sosa SarmientoÎncă nu există evaluări

- Iso 22000Document7 paginiIso 22000christian ushñahua rojasÎncă nu există evaluări

- Información FSMADocument15 paginiInformación FSMAWm BatzÎncă nu există evaluări

- Requisitos Segun IFSDocument27 paginiRequisitos Segun IFSzoraida100% (1)

- 1 - Sistema de Gestión de Inocuidad AlimentariaDocument37 pagini1 - Sistema de Gestión de Inocuidad Alimentarianata18040Încă nu există evaluări

- BPM Poe HaccpDocument53 paginiBPM Poe HaccpPablo LuchoÎncă nu există evaluări

- Normativas Que Regulan El Uso de Lubricantes en La Industria AlimentariaDocument3 paginiNormativas Que Regulan El Uso de Lubricantes en La Industria AlimentariakarlaÎncă nu există evaluări

- Romero Leidy A3 M5 HseqDocument7 paginiRomero Leidy A3 M5 Hseqleidy romeroÎncă nu există evaluări

- FSSC 22000 Parte IDocument13 paginiFSSC 22000 Parte IRaúl Quintanilla0% (1)

- Introducción A FSSC 22000.Document33 paginiIntroducción A FSSC 22000.AnabelÎncă nu există evaluări

- Normas Microbiológicas de Los Alimentos (Enero 2014)Document8 paginiNormas Microbiológicas de Los Alimentos (Enero 2014)MarifeMontesÎncă nu există evaluări

- Plan de Higiene de Una Empresa de FrutasDocument11 paginiPlan de Higiene de Una Empresa de FrutasprujelpÎncă nu există evaluări

- Procedimientos IFS BrokerDocument1 paginăProcedimientos IFS BrokerJorge Gallardo100% (1)

- Modelo HaccpDocument8 paginiModelo HaccpSilvanaÎncă nu există evaluări

- The Duelist GenesisDocument14 paginiThe Duelist GenesisWilliam LinaresÎncă nu există evaluări

- Curso Uso de La FuerzaDocument3 paginiCurso Uso de La FuerzaLag KapacitarÎncă nu există evaluări

- 015 Actitud Mental PositivaDocument1 pagină015 Actitud Mental PositivaLag KapacitarÎncă nu există evaluări

- Certificacion CIME ManualDocument28 paginiCertificacion CIME ManualLag KapacitarÎncă nu există evaluări

- Solución A La Tarea para EA02Document2 paginiSolución A La Tarea para EA02Suso MazairaÎncă nu există evaluări

- Nitr 2410Document24 paginiNitr 2410Noelia Carvajal100% (1)

- Test Tema 10 - Gestión Del Ciclo Laboral Del Capital Humano (DGRRHH - L) - PER6305 FEB23Document5 paginiTest Tema 10 - Gestión Del Ciclo Laboral Del Capital Humano (DGRRHH - L) - PER6305 FEB23LIANÎncă nu există evaluări

- Modelos de Informes - Cpce Mendoza - Junio 2020Document2 paginiModelos de Informes - Cpce Mendoza - Junio 2020Belen Sanchez100% (1)

- Sílabo: DERECHO EMPRESARIAL UNIVERSIDAD ESANDocument12 paginiSílabo: DERECHO EMPRESARIAL UNIVERSIDAD ESANCelestino Cochachi100% (2)

- Nic 23Document14 paginiNic 23Nathalee J. SanchezÎncă nu există evaluări

- Cuadro Matriz DofaDocument1 paginăCuadro Matriz DofajeinytÎncă nu există evaluări

- Triptico de HistoriaDocument2 paginiTriptico de HistoriaJhonatan AscacibarÎncă nu există evaluări

- Actos Mercantiles y No MercantilesDocument9 paginiActos Mercantiles y No MercantilesRuben Dario CASTELLANOS GUERREROÎncă nu există evaluări

- EPII Investigacion Operaciones 01 PERT CPMDocument36 paginiEPII Investigacion Operaciones 01 PERT CPMMichael RojasÎncă nu există evaluări

- Sistema de Gestion de Calidad Farmaceutica PDFDocument40 paginiSistema de Gestion de Calidad Farmaceutica PDFSolÎncă nu există evaluări

- Taller GrupalDocument11 paginiTaller GrupalDarla VerdesotoÎncă nu există evaluări

- Gestion de Riesgos-Trabajo Final CompletoDocument48 paginiGestion de Riesgos-Trabajo Final CompletoAna Carolina Gonzales ChirinosÎncă nu există evaluări

- Vida de ConsumoDocument15 paginiVida de ConsumoLu VillanuevaÎncă nu există evaluări

- Ardis Urbina - Mapa Conceptual Módulo III CÓDIGODocument1 paginăArdis Urbina - Mapa Conceptual Módulo III CÓDIGOKarlis leonÎncă nu există evaluări

- Caso Practico 01Document6 paginiCaso Practico 01Davickson Atoche Peña100% (2)

- Soluciones A Las Preguntas Test Capitulo 3Document3 paginiSoluciones A Las Preguntas Test Capitulo 3valeriavaldesahotmail.comÎncă nu există evaluări

- Libro Diario MayorDocument17 paginiLibro Diario Mayoraquiles02Încă nu există evaluări

- Micro IDocument122 paginiMicro ImariaÎncă nu există evaluări

- Impo Scooter CostoDocument3 paginiImpo Scooter CostoEdwin Villaverde MamaniÎncă nu există evaluări

- Presentacion Perfumes V2Document14 paginiPresentacion Perfumes V2juanÎncă nu există evaluări

- Kairus, José C. Romero, Héctor y OtroDocument20 paginiKairus, José C. Romero, Héctor y OtroNadiaYaelSolari0% (1)

- Sesión Nro. 26: Monografia Contabilidad Completa: ObjetivoDocument11 paginiSesión Nro. 26: Monografia Contabilidad Completa: ObjetivoSurry Luces marderesÎncă nu există evaluări

- Hammer El Catalogo 2012 1Document88 paginiHammer El Catalogo 2012 1CarlosÎncă nu există evaluări