Documente Academic

Documente Profesional

Documente Cultură

IND286 Guía N°2 Tema I

Încărcat de

Cynthia BuitronDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

IND286 Guía N°2 Tema I

Încărcat de

Cynthia BuitronDrepturi de autor:

Formate disponibile

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

FACULTAD DE CIENCIAS E INGENIERA

IND286 LABORATORIO DE AUTOMATIZACIN INDUSTRIAL

Laboratorio N2

Tema I: CONTROLADORES LGICOS PROGRAMABLES (PLC)

(Semestre 2015 - 1)

OBJETIVOS

Dar a conocer al estudiante las caractersticas, funcionamiento, programacin y

utilizacin de los Controladores Lgicos Programables en la industria moderna.

EQUIPOS Y COMPONENTES

PLC SIEMENS S7-200 CPU 224 DC/DC/DC.

Cables de comunicacin PC/PPI.

Software de programacin STEP7 Micro/WIN.

Interruptores y leds externos.

INDICE

1.

2.

3.

4.

5.

6.

7.

8.

9.

Introduccin.

Componentes funcionales de un PLC.

Implementacin de aplicaciones de control con PLC.

Principales dispositivos externos que se conectan a un PLC.

Programacin en esquema de contactos (LADDER).

5.1. Simbologa.

5.2. Contactores o rels lgicos.

5.3. Operaciones lgicas entre contactores.

5.4. Temporizadores.

5.5. Contadores.

Direccionamiento de un PLC SIEMENS S7-200 CPU 224 DC/DC/DC.

Estructura bsica para el empleo de un PLC SIEMENS S7-200.

Ejemplos de aplicacin.

8.1. Arranque de un motor.

8.2. Control de movimiento de una faja.

Prctica con el software STEP 7 Micro/WIN y el PLC SIEMENS S7 200.

9.1. Establecer comunicacin entre el STEP 7-Mirco/WIN y el PLC SIEMENS S7 200.

9.2. Editor de programas y rbol de operaciones.

_____________________________________________________________________________

Laboratorio N

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

1. INTRODUCCIN

Las empresas de hoy, con visin de futuro, se encuentran provistas de modernos dispositivos

electrnicos en sus mquinas y procesos de control. Esto es debido a que las fbricas

automatizadas deben proporcionar en sus sistemas alta confiabilidad, gran eficiencia y

flexibilidad. Una de las bases principales de estas fbricas es un dispositivo electrnico llamado

Controlador Lgico Programable (PLC).

Un PLC es un dispositivo diseado para el control de seales elctricas asociadas al control

automtico de procesos industriales siguiendo un algoritmo de control predefinido por el

usuario. Este posee las herramientas necesarias, tanto de software como de hardware, para

controlar dispositivos externos, recibir seales de sensores y tomar decisiones de acuerdo al

programa elaborado segn el esquema del proceso a controlar. Esto quiere decir que adems

de los componentes fsicos requeridos para la adaptacin de seales, es necesario hacer

inteligente al PLC mediante programacin. De esta manera puede saber qu es lo que tiene

que hacer con sus seales de entrada y salida. Adems tiene la capacidad de poder trabajar en

lugares de alta variacin de temperatura y ser inmune a ruidos elctricos.

Las entradas pueden recibir seales de tipo discreto, por ejemplo interruptores, o de tipo

analgico, como sensores de temperatura. Estas seales son transformadas internamente en

seales compatibles con los microprocesadores y dems circuitos integrados de procesamiento

interno. Tambin es capaz de trabajar con sensores de salida digital.

De igual manera, despus que se ha hecho el procesamiento de las seales y se han tomado

decisiones, el PLC genera voltaje en sus salidas, inicialmente con seales de formato anlogo

y posteriormente a otro formato de acuerdo a los actuadores que se vayan a utilizar, ya sean

digitales o analgicos.

2. COMPONENTES FUNCIONALES DE UN PLC:

El PLC es un dispositivo electrnico basado en microprocesador y como tal posee software y

hardware. Este ltimo consta de las siguientes partes funcionales mostradas en la Figura 1.

Figura 1: Partes funcionales de un PLC.

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Los elementos funcionales que se observan en la Figura 1 son explicados a continuacin:

Fuente de alimentacin: Dependiendo del tipo de PLC que se est utilizando se debe

alimentar con corriente AC o DC. Para el caso del laboratorio se cuenta con el PLC

SIEMENS S7-200 CPU 224 DC/DC/DC, el cual requiere un voltaje de 24VDC para el

correcto funcionamiento de los circuitos internos. Estos generalmente requieren entre 5 y

24VDC. Los PLC del laboratorio emplean un transformador de corriente externo hecho

para este PLC.

Procesador central (CPU): Contiene el microprocesador central y es la que encierra la

inteligencia del sistema. Se encarga de las tareas de control. Como recibir e interpretar

las seales de entrada, realiza las acciones lgicas necesarias en funcin al programa de

usuario y maneja las salidas.

Mdulo de entrada: Es una interfaz entre las seales de entrada y el procesador. Cumple

la funcin de adaptar las seales, las que pueden ser de diferentes tipos a formas

comprensibles por el CPU. Las entradas pueden ser de dos tipos principales:

Discretas: Presenta slo dos estados posibles: ON/OFF; encendido/apagado. Permite

la interaccin con sensores de presencia (pticos, de contacto, inductivos, etc.)

Analgicas: Seales elctricas de tipo contino en tensin o corriente. Este tipo de

entradas permite la interaccin con sensores de flujo, presin, temperatura, etc.

Mdulo de salida: Realiza la interaccin con los actuadores. Recibe las seales de

control de baja potencia del CPU, las amplifica y las exterioriza para controlar los

dispositivos de salida. Los mdulos de salida tambin pueden manejar salidas analgicas

o discretas.

Memoria: La memoria almacena el cdigo de instrucciones que tiene que ejecutar el PLC.

Las memorias se pueden clasificar en EPROM y RAM. La primera se utiliza para

almacenar los programas permanentes que coordinan y administran los recursos del

equipo; y los datos necesarios para ejecutar la operacin del sistema. Esta memoria se

mantiene aunque se apague el aparato. La segunda puede ser leda y editada segn se

desarrolle la aplicacin. Durante la ejecucin del proceso se puede acceder en cualquier

momento a cualquier posicin de la memoria. Al emplear ambas se consigue programar el

PLC.

Puerto de comunicaciones: Dependiendo del tipo de PLC, este puede comunicarse con

el computador y con otros PLC para generar un sistema de control que contengan ms

elementos con ayuda de elementos de conexin de red adicionales. Para la prctica de

laboratorio el PLC SIEMENS S7-200 se cuenta con la comunicacin directa con el

computador.

Cabe aadir que con la expansin de los sensores digitales en la industria se van creando PLC

capaces de procesar estas seales en conjunto con las otras previamente descritas. En la

Figura 2 se aprecia las partes funcionales del PLC SIEMENS S7-200 CPU 224. los elementos

indicados en esta figura se menciona a continuacin:

1

Fuente de alimentacin de 220VAC a 24VDC.

Alimentacin DC del PLC.

Mdulos de entrada de seales.

Mdulos de Salida de seales.

Puerto de comunicacin con el computador (Cable PC/PPI)

Leds indicadores de estado del PLC (Run y Stop)

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Figura 2: Partes funcionales del PLC S7-200 CPU 224.

El software es la forma bsica de comunicacin en la cual el operario le indica a la mquina lo

que desea que ella haga. A travs de este programa se deben introducir todas las instrucciones

que se deben seguir para ejecutar una labor especfica. Existen muchos lenguajes destinados

a la programacin de PLC como los mencionados a continuacin: Esquema de contactos o

Programacin en Escalera (LADDER), Instrucciones Booleanas o Mnemnico, Diagramas de

Bloques de Funciones, Instrucciones de Alto Nivel, GRAFCET, Plus Programming, etc.

En este laboratorio se aprender a programar con lenguaje de tipo escalera (LADDER). Debido

a que presenta ventajas significativas como las siguientes: facilidad de aprendizaje, facilidad de

diseo del programa y es el ms empleado por fabricantes de PLC.

3. IMPLEMENTACIN DE APLICACIONES DE CONTROL CON PLC

La aplicacin inicial del PLC en control industrial se enfoc bsicamente en el reemplazo de

circuitos elctricos que posean una lgica cableada. En esta se analizar como conectar los

dispositivos externos con el PLC y qu programa se debe utilizar para lograr el mismo

funcionamiento de un circuito lgico. En la Figura 3 se muestra un circuito elctrico simple de

dos pulsadores y una bobina (contactor).

Figura 3: Circuito elctrico simple.

En este circuito, el flujo de electricidad va de la parte superior a la inferior (lneas horizontales).

Para que el contactor K1 (salida) se active, ser necesario que los pulsadores S1 y S2

(entradas) se presionen simultneamente. Por lo que la lgica del circuito es la siguiente: Si la

entrada S1 y la entrada S2 estn activadas, entonces la salida K1 estar activa.

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Para reemplazar este circuito empleando un PLC se deben implementar los elementos de

entrada (pulsadores) y salida (motor) en las entradas y salidas del PLC. En la Figura 4 se

muestra el diagrama de conexiones para este circuito.

Figura 4: Diagrama de conexiones de Entradas y Salidas (E/S).

Los dispositivos externos de entrada (S1 y S2) cuentan con dos terminales. Uno de ellos debe

conectarse al terminal positivo de la fuente de voltaje del PLC (+) y el otro debe conectarse a

uno de los terminales del mdulo de entrada. Lo mismo sucede con el dispositivo de salida

(K1): Uno de sus terminales se conecta al mdulo de salida del PLC, y el otro se conecta al

terminal negativo de la fuente de voltaje. Observar que hasta el momento este arreglo no tiene

lgica alguna. La lgica ser programada.

En la siguiente se analizar cmo elaborar un programa en LADDER. Adems se puede

agregar que el programa en LADDER reemplaza al circuito elctrico por smbolos como se

muestra en la Figura 5.

Figura 5: Lgica de programacin del ejemplo.

Como se muestra en la figura 5, la simbologa del diagrama elctrico y la estructura en

programacin LADDER son muy similares. Para el empleo del PLC para aplicaciones de

control se requiere de los dispositivos externos y del programa de control. En las siguientes

secciones se analizar los principales dispositivos de entrada y de salida, adems de la lgica

de la programacin en LADDER.

4. PRINCIPALES DISPOSITIVOS EXTERNOS QUE SE CONECTAN A UN

PLC

Los dispositivos externos que se utilizarn en la presente prctica, se limitan solamente a

entradas y salidas de tipo discreto. La mayora de estas entradas y salidas tienen un

equivalente elctrico. En el caso de las entradas, los equivalentes elctricos ms utilizados son

los interruptores y los pulsadores. La diferencia entre ambos radica en que cuando

presionamos un interruptor, ste permanece activo as lo dejemos de presionar. Para

desactivarlo se requiere presionarlo del lado opuesto. Ejemplo: interruptores elctricos

domsticos. En cambio, cuando presionamos un pulsador, ste cambia su estado cuando lo

presionemos. Si lo soltamos, retorna a su estado inicial. Ejemplo: los pulsadores de un mouse

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

de PC. Segn su estado normal, los pulsadores pueden ser de dos clases: normalmente

abiertos (N.O.) y normalmente cerrados (N.C.). Los pulsadores N.O. se encuentran inactivos

hasta cuando se presionan. Los pulsadores N.C. se encuentran activos hasta cuando se

presionan. Los smbolos utilizados en diagramas elctricos para representarlos son los

mostrados en la Figura 6.

Interruptor

Pulsador

N.O.

Pulsador

N.C.

Figura 6: Representacin elctrica de un interruptor, un pulsador

N.O. y un pulsador N.C.

Todas las entradas discretas del PLC pueden representarse por uno de estos tres smbolos. En

primer lugar tenemos a los interruptores y pulsadores fsicos, los que se utilizan para iniciar un

proceso manualmente. Por ejemplo el arranque de un motor donde los pulsadores de inicio son

pulsadores N.O. y los de parada son N.C. Tambin tenemos los sensores de proximidad, los

cuales tienen su equivalente en los pulsadores elctricos. En este ejemplo, un sensor inductivo

que no detecta la presencia de un metal se encuentra desactivado. Cuando se acerca un

metal, se activa. Cuando se aleja, el sensor se desactiva. Sucede entonces lo mismo que

cuando se presiona un pulsador N.O. El mismo comportamiento presentan todos los dems

sensores de proximidad (de contacto, pticos, magnticos, capacitivos, etc.).

Las salidas de un PLC emplean dispositivos elctricos llamados contactores que permiten

activar otros dispositivos como motores, electrovlvulas neumticas, etc. Esto debido a una

orden elctrica proveniente del mdulo de salidas del PLC. Por lo tanto, siempre que

represente un dispositivo de salida ser por medio del smbolo de su contactor respectivo como

el que se muestra en la Figura 7.

Figura 7: Representacin elctrica de un contactor.

Para representar la conexin de los dispositivos externos al PLC se utilizan los diagramas de

conexiones como el que se muestra en la Figura 4.

5. PROGRAMACION EN ESQUEMA DE CONTACTOS (LADDER)

La arquitectura de este modo de programacin se basa en una serie de lneas o renglones, que

poseen una o varias condiciones al lado izquierdo y un resultado al lado derecho (Figura 5). En

general una condicin es representada por un smbolo de contacto (como el de un

condensador), mientras que un resultado se representa con un smbolo de parntesis.

Cada smbolo lleva asociado un cdigo que corresponde a los extremos de conexin del

mdulo correspondiente del PLC, o a cualquier direccin de memoria del PLC. El PLC ejecuta

este tipo de programas leyendo todos los renglones de arriba hacia abajo y de izquierda hacia

derecha adems de repetirse varias veces por segundo.

En el presente laboratorio se va a emplear el software STEP7-Micro/WIN papar la parte

prctica, pero los conceptos de la programacin LADDER son similares aun en otro software de

programacin de PLC (Ejemplo: TIA-portal).

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

5.1. SIMBOLOGA

Los grficos utilizados en la programacin LADDER pueden agruparse de la siguiente manera:

contactos o rels lgicos, temporizadores y contadores, otros ms especializados. Para el

presente laboratorio se trabajara con los mencionados anteriormente.

5.2. CONTACTORES Y RELS LOGICOS

Los contactos y rels lgicos representan directamente entradas y salidas del PLC, ya sea de

tipo fsico, proveniente de los terminales del PLC, o de tipo lgico, proveniente de posiciones

de memoria interna del PLC. Los smbolos normalmente utilizados para representar los

contactos o rels lgicos de un PLC en programacin LADDER son los mostrados en la Figura

8.

Contacto NO

Contacto NC

Rel lgico

Figura 8: Representacin de contactores y rels lgicos en

programacin LADDER.

Los contactos hacen referencia especficamente a las condiciones que tiene que cumplir un

rengln para que su resultado se active. Como se indic antes, cada contacto puede

representar una entrada fsica o un dato de memoria del PLC; adems tambin puede

representar un dato de la imagen de salidas, el estado de un temporizador o un contador, el bit

de una posicin de memoria utilizada en el programa, etc. Los contactos (software), al igual que

los pulsadores (hardware), pueden ser normalmente abiertos (NO) o normalmente cerrados

(NC).

Los rels lgicos hacen referencia a los resultados de las operaciones indicadas en un rengln

del programa. Cada resultado puede representar una salida fsica del PLC, la activacin de un

temporizador, el incremento de un contador, etc. Por ejemplo en la Figura 9 se muestra un

programa en LADDER, el cual emplea entradas fsicas y salidas fsicas.

Figura 9: Ejemplo del empleo de contactores y

rels lgicos en programacin LADDER.

Dependiendo del fabricante, se puede tener diferentes denominaciones para definir las

entradas y salidas fsicas del PLC. Los PLC que se van a emplear emplean las denominaciones

I0.0, I0.1 para sus entradas fsicas y las denominaciones Q0.1 y Q0.2 para sus salidas fsicas.

La lgica de este programa es la siguiente: en la primera lnea de cdigo se tiene un contacto

del tipo NO y un rel lgico. A su vez al contacto se le ha asignado la direccin de una entrada

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

fsica del PLC (I0.1), la cual va a modificar el estado de este contacto. Si en la entrada fsica no

existe ninguna seal elctrica, el contacto va a permanecer en su estado abierto y no va a

permitir el paso de corriente al rel lgico; sin embargo, si la entrada fsica recibe una seal

elctrica el contacto va a cambiar al estado cerrado, permitiendo el paso de corriente al rel

lgico. Tambin se debe analizar que al rel lgico se le ha asignado una direccin de salida

fsica del PLC (Q0.1). Por lo que, al llegar corriente al rel lgico, este va a enviar una seal

elctrica a la salida fsica del PLC asignada.

La segunda lnea de cdigo emplea una lgica similar, pero la diferencia radica en las entradas

y salidas fsicas asignadas al contacto y al rel lgico respectivamente. Las estructuras de las

letras I e Q son direcciones de memoria del PLC que se explicaran ms adelante (Revisar el

punto 6 Direccionamiento del PLC).

5.3. OPERACIONES LGICAS ENTRE CONTACTOS.

En la programacin por smbolos o contactos, las operaciones lgicas AND y OR se utilizan tal

como si fueran circuitos elctricos reales. Para realizar la operacin AND los contactos se

conectan en serie y para realizar la operacin OR se conectan en paralelo. Tenemos el

ejemplo de la Figura 10 y la Figura 11 respectivamente.

Figura 10: Ejemplo de un circuito de control empleando operacin

lgica AND.

En la Figura 10 se muestra la operacin AND entre tres contactos a los cuales se les ha

asignado las entradas fsicas I0.1, I0.2 e I0.3. En este caso, dichas entradas fsicas del PLC

deben recibir una seal elctrica para cambiar el estado de los contactos NO a un circuito

cerrado y permitir el paso de corriente al rel lgico que tiene asignada la salida fsica Q0.2

generando una seal en esta.

En la Figura 11 se muestra la operacin OR entre dos contactos que se les han asignado las

entradas fsicas I0.4 y I0.5. En este caso, el rel lgico se activa al activar cualquiera de los

contactores. Este a su vez genera una seal en la salida fsica asignada a este rel (Q0.3).

Figura 11: Ejemplo de un circuito de control empleando operacin

lgica OR.

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

5.4. TEMPORIZADORES

Como su nombre lo indica, cada vez que el temporizador alcanza cierto valor de tiempo activa

un contacto interno. Dicho valor de tiempo, denominado PRESET o meta, debe ser declarado

por el usuario. Para que el temporizador comience a funcionar se debe declarar una o ms

condiciones de arranque. En trminos prcticos, la activacin de un temporizador es similar a la

activacin de una salida. En el ejemplo de la Figura 12 se puede analizar esta afirmacin. En

este caso, el temporizador T37 arranca cuando se activa la entrada fsica I0.1 (la serie S7 2000

cuenta con 255 contadores disponibles). El PLC cuenta con muchos temporizadores para el

ejemplo se emplea el temporizador T37, el cual realiza cuentas cada 100ms; por lo que al

colocar en nmero de cuentas (PT) 50 se obtiene 5 segundos en el temporizador. Luego de

que transcurra el tiempo establecido el T37 se activa y, siguiendo el cdigo del programa,

cambia el estado del contacto de la segunda lnea y permite la que la corriente active el rel

lgico que tiene asignado la salida fsica Q0.2.

Figura 12: Ejemplo del empleo de un

temporizador.

5.5. CONTADORES

Tal como sucede con los temporizadores, un contador debe tener un valor prefijado, el cual es

un valor que el usuario introduce para que dicho contador se torne activo una vez alcanzado

dicho valor. Adems, cuenta con una entrada para poder reiniciar la cuenta interna del contador

En el ejemplo de la Figura 13 se muestra esta afirmacin. El nmero del contador es C101 va a

reconocer un evento cada vez que se accione la entrada fsica I0.1 y esta se deshabilite (La

serie S7 200 cuenta con 255 contadores disponibles). El valor actual de la cuenta (VA) se lleva

internamente. El C101, de manera similar al temporizador, se activa al haber recibido la

cantidad de eventos requeridos (PV), en este caso 10 activaciones de I0.1. Adicionalmente la

entrada fsica I0.2 es capaz de reiniciar el valor de la cuenta (VA) al ser activada.

Figura 13: Ejemplo del empleo de un contador en programacin

LADDER.

_____________________________________________________________________________

Laboratorio N2

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

6. DIRECCIONAMIENTO EN EL PLC SIEMENS S7-224

Hasta el momento hemos utilizado la simbologa I0.1 y Q0.2 para representar la entrada fsica 1

y la salida fsica 2 del PLC. Sin embargo, cada fabricante tiene una simbologa propia de

acuerdo a la arquitectura del hardware y del software de programacin. En el caso de los PLC

SIEMENS S7-224, as como en toda la familia de PLC SIEMENS, la memoria del CPU est

dividida en reas para almacenamiento de informacin especfica. Estas reas de la memoria

sirven para guardar las variables que se vayan agregando de manera que el PLC identifica su

ubicacin y funcin con los datos de la Tabla 1.

Tabla 1: Representacin de direcciones de memoria del PLC SIEMENS.

Operando

Identificador de rea

Sintaxis

Entrada

In.m

Salida

Qn.m

Marca

Mn.m

Contador

Cn

Temporizador

Tn

Para evaluar la sintaxis de las ubicaciones de memoria que hemos estado empleando hasta el

momento seguimos los siguientes pasos:

I0.1

Primero la letra I significa INPUT, es una entrada fsica del PLC.

El nmero 0 en esta posicin indica el mdulo de entradas al que pertenece, en este

caso se encuentra en la primera posicin adyacente al CPU; pero como es un PLC

compacto, en un solo bloque estn incluidos el CPU y el mdulo de entradas.

Finalmente el nmero 1 luego del punto representa el terminal de conexin en el

mdulo de entradas del PLC.

Para los temporizadores y contadores el nmero es un indicador individual como T3 es el

temporizador 3 y C6 es el contador 6.

7. ESTRUTURA BSICA PARA EMPLEAR EL PLC SIEMENS S7-200 CPU

224:

Para emplear el PLC de este laboratorio primero se debe realizar las conexiones de

alimentacin del mismo. Recordar que este PLC requiere 24VDC en los terminales de

alimentacin.

NOTA: TENER CUIDADO AL REALIZAR LA CONEXIN Y LLAMAR A UN JEFE DE

PRCTICA ANTES DE ENERGIZAR. SIEMPRE ANTES DEL MONTAJE O DESMONTAJE

DEL EQUIPO SE DEBE DESCONECTAR LA ALIMENTACION DE TODOS LOS

ELEMENTOS INVOLUCRADOS.

_____________________________________________________________________________

Laboratorio N2

10

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Despus se realiza la conexin entre el PLC y el computador con ayuda del cable PC/PPI. La

Figura 14 representa esta conexin.

Figura 14: Representacin conexin PLC-Computador mediante el cable PC/PPI.

Previamente el software a emplear para programar el PLC debe estar instalado en el

computador. Para este modelo de PLC se recomienda el software STEP 7 Micro/WIN, adems

este se emplear en el laboratorio. En la Figura 15 se aprecia la interfaz principal del software

antes mencionado.

Figura 15: Software de programacin STEP-7 Micro/WIN.

_____________________________________________________________________________

Laboratorio N2

11

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

8. EJEMPLOS DE APLICACIN

8.1. ARRANQUE DE UN MOTOR

1. Descripcin de la tarea a realizar: Se tiene un pulsador normalmente abierto (NO) que

llamaremos START, un pulsador normalmente cerrado (NC) que llamaremos STOP y

un contactor que activa el motor al que llamaremos MOTOR. Al presionar START el

MOTOR debe activarse. Al dejar de presionar START el MOTOR debe permanecer

activado. Al presionar STOP el MOTOR debe desactivarse.

2. Diagrama de conexiones: En la Figura 16 se muestra el diagrama de conexione externo

del PLC para el problema descrito.

Figura 16: Diagrama de conexiones ejemplo 1.

3. Lista direccin de memoria: En la Tabla 2 se evalan las designaciones de los

elementos presentes en el diagrama de conexiones.

Tabla 2: Lista de direccin de memoria.

DESCRIPCIN

TIPO DE VARIABLE

DESIGNACIN

START

Pulsador N.O.

I0.1

STOP

Pulsador N.C.

I0.2

MOTOR

Contactor del motor

Q0.1

ENTRADAS

SALIDAS

4. Programacin LADDER: Siguiendo los requerimientos del punto 1 y con todas las

variables descritas se puede generar una lgica de programa para solucionar el

problema. Esta se muestra en la Figura 17.

_____________________________________________________________________________

Laboratorio N2

12

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Figura 17: Solucin ejemplo 1 en programacin LADDER.

Como se puede apreciar se emplean contactos y un rel lgico para genera la lgica de

control. Esta se puede describir en los siguientes puntos:

En un primer momento como no se activa el pulsador de START, la electricidad

que va de izquierda a derecha no llega al MOTOR, por lo que este no activa la

salida Q0.1 que active al contactor del motor real. Adems el contacto STOP

tiene asignada la entrada fsica I0.2, la cual tiene a su vez un pulsador NC. Este

tipo de pulsador va a enviar una seal siempre que no se active; por lo que en el

programa se emplea un contacto abierto que siempre va a cerrar circuito debido

al estar siempre activado por le pulsador NC (Figura 18).

Figura 18: Lgica de control sin activar ningn pulsador

Luego al activar el pulsador externo N.O. (encendido) va a activar la entrada I0.1,

por ende cambia el estado del contacto abierto START en el programa. Debido a

que STOP va a dejar a la electricidad llegar hasta el rel lgico MOTOR (salida

Q0.1), el cual activa el contactor del motor real (Figura 19).

Figura 19: Lgica de control luego de activar una vez el

pulsador N.O. (START)

Una vez habilitada la salida Q0.1 (MOTOR), el contacto cerrado de la parte

inferior tambin cambia su estado de abierto a cerrado. De esta manera el motor

se mantiene encendido aunque el contacto START vuelva a su estado abierto,

debido a que la electricidad ahorra viaje por una va paralela. Esta tcnica de

programacin es un tipo de enclavamiento (Figura 20).

_____________________________________________________________________________

Laboratorio N2

13

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Figura 20: Lgica de control inmediatamente despus de

soltar el pulsador N.O. (START)

Finalmente si se desea apagar el motor se presiona el pulsador externo NC

(STOP), el cual va a desactivar la entrada I0.2. En el programa esto genera que

el contacto STOP no cambie de estado y se mantenga abierto; por consiguiente,

la electricidad no llega al rel lgico MOTOR. Esto ltimo provoca que la salida

Q0.1 se desactive y el motor se apaga (Figura 21).

Figura 21: Lgica de control luego de activar el pulsador N.C.

(STOP)

8.2. CONTROL DE MOVIMIENTO DE UNA FAJA:

1. Descripcin de la tarea a realizar: En la visita realizada al CETAM se vio el

funcionamiento de la faja principal que transporta las piezas a travs de las distintas

estaciones de trabajo. Vimos que para activar esta faja se utiliza un pulsador para el

arranque. La faja cuenta en varios puntos con placas metlicas que poseen sensores

de proximidad, los cuales detectan la presencia de las paletas que transportan las

piezas. La tarea a realizar consiste en lo siguiente:

El motor de la faja debe encenderse utilizando el pulsador una vez y seguir

funcionando luego de soltar el mismo.

A travs de uno de los sensores de presencia de una de las placas metlicas

contamos el paso de 10 paletas.

Cuando se alcance el valor indicado, se apaga el motor y se espera 5

segundos.

Alcanzados los 5 segundos se reinicia el contador y se reinicia el proceso.

2. Diagrama de conexiones: En la Figura 22 se muestra el diagrama de conexione externo

del PLC para el problema descrito.

_____________________________________________________________________________

Laboratorio N2

14

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Figura 22: Diagrama de conexiones ejemplo 2.

3. Lista de direccin de memoria: En la Tabla 3 se evalan las designaciones de los

elementos presentes en el diagrama de conexiones.

Tabla 3: Lista de direccin de memoria.

DESCRIPCIN

TIPO DE VARIABLE

DESIGNACIN

Start

Pulsador N.C.

I0.1

Sensor

Pulsador N.O.

I0.2

MOTOR

Contactor del motor

Q0.1

ENTRADAS

SALIDAS

4. Programacin LADDER: Siguiendo los requerimientos del punto 1 y con todas las

variables descritas se puede generar una lgica de programa para solucionar el

problema. Esta se muestra en la Figura 23.

Figura 23: Solucin ejemplo 2 en programacin LADDER.

_____________________________________________________________________________

Laboratorio N2

15

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Se emplean contactos, un rel lgico, un contador y un temporizador. Tambin hay que

mencionar que el temporizador T37 y el contador C10 generan un cambio de estado en sus

respectivos contactos cuando se cumple la condicin del temporizador y el contador

respectivamente. Esta lgica de control se puede interpretar en los siguientes puntos:

En un primer instante, el contacto C10 de la primera lnea permite el paso de corriente,

pero como en ninguna lnea se habilita la corriente el sistema est apagado. Tambin,

como el pulsador es de tipo NC siempre va a estar enviando seal; por lo que su

contacto va a cambiar su estado hasta que este se presione.

Al momento de activar el pulsador, la corriente deja de viajar a la entrada fsica I0.1 y

permite el paso de corriente en la primera lnea. Esto activa la salida MOTOR, el cual

activa el motor de la faja transportadora. Se debe apreciar dos cosas: se realiza un

enclavamiento para mantener el motor encendido y lo segundo es que al activar el

motor, en la segunda lnea se cambia el estado del contacto MOTOR.

Luego, analizando la segunda lnea, el contador va a realizar una cuenta si el sensor

magntico detecta un objeto. Dicho sensor se comporta como un pulsador NO, por lo

que solo cuando detecte un objeto va a enviar una seal elctrica a la entrada fsica

I0.2.Cuando esto suceda el contacto de la segunda lnea SENSOR va a evitar el paso

de corriente en esta lnea de cdigo generando una cuenta en el contador C10.

Una vez realizadas diez cuentas (que hayan pasado diez objetos) el contador C10 se

activa (se va a mantener activo hasta que se reinicie el contador. El cual tiene dos

efectos importantes. En la primera lnea cambia el estado del contacto abriendo la lnea

de corriente y apagando el motor. En la tercera lnea tambin cambia el estado del

contacto habilitando el paso de corriente y activando el bloque temporizador.

Despus de activar el bloque temporizador el reloj interno del PLC cuenta el tiempo

solicitado (5 segundos) para activar el temporizador T37.

Finalmente al activarse el temporizador T37 cambia el estado del contacto ubicado en

el reinicio del bloque contador. Esto devuelve el valor de cuenta interna a cero (VA) y

apaga el contador C10; de esta manera el sistema se ha reiniciado correctamente.

_____________________________________________________________________________

Laboratorio N2

16

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

9. PRACTICA CON EL SOFTWARE STEP 7 Micro/WIN Y EL PLC SIEMENS

S7 200

9.1. ESTABLECER COMUNICACIN ENTRE EL STEP 7 Micro/WIN Y EL

PLC SIEMENS S7 200

Al inicializar el programa se abrir un nuevo proyecto como se describe en la Figura 15. No

obstante para poder crear programas en este software y pasarlos al PLC primero se debe

habilitar la comunicacin entre ambos (Este paso es obligatorio en cualquier entorno de

programacin de PLC).

Como se muestra en la Figura 24, se ubica en la Barra de Navegacin el icono

Comunicacin y se hace doble clic.

Figura 24: Nuevo proyecto de STEP 7-Mirco/WIN.

Luego de realizado esto, se abrir la ventana comunicacin (Figura 25) donde se debe revisar

los siguientes puntos:

1. La direccin del cable PC/PPI este ajustada a 0 en el cuadro de dialogo comunicacin.

2. La interfaz del parmetro de red este configurada para el cable PC/PPI (COM1).

3. Vigile que la velocidad de trasferencia este ajustada a 9.6 kbits/s

_____________________________________________________________________________

Laboratorio N2

17

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Figura 25: Verificar los parmetros de comunicacin.

Por ltimo, como indica la Figura 26, en el cuadro de dialogo comunicacin se hace doble clic

en el icono Actualizar. De esta manera STEP 7-Micro/WIN buscara el S7-200 y visualizara un

icono CPU correspondiente a la CPU S7-200 conectada. Luego se selecciona el S7-200 y

hace clic en aceptar. De no aparecer el S7-200 revisar los pasos anteriores y la conexin

realizada previamente. Luego de realizar la comunicacin se podr crear programas y cargarlos

al S7-200.

ICONO

ACTUALIZAR

Figura 26: Establecer comunicacin con el S7-200.

_____________________________________________________________________________

Laboratorio N2

18

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

9.2. EDITOR DE PROGRAMAS Y RBOL DE OPERACIONES

En la Barra de navegacin se debe hacer clic en el icono Bloque de programa para abrir el

editor de programas. Como se aprecia en la Figura 27, el rbol de operaciones se utiliza para

insertar las operaciones de programacin LADDER en los segmentos del editor de programas.

Las operaciones se arrastran desde el rbol de operaciones y se sueltan en los respectivos

segmentos.

Figura 27: Ventana del STEP 7-Micro/WIN.

Con este software podemos realizar la programacin LADDER que se va a implementar en el

PLC S7-200. Se cuenta con los operadores lgicos, contadores y temporizadores de varios

tipos; adems de muchas otras herramientas como se aprecia en la Figura 28, Figura 29 y

Figura 30 respectivamente.

_____________________________________________________________________________

Laboratorio N2

19

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Figura 28: Operaciones lgicas (contactos y rels lgicos).

Figura 29: Tipos de contadores disponibles.

_____________________________________________________________________________

Laboratorio N2

20

IND286 Laboratorio de Automatizacin Industrial

_____________________________________________________________________________

Figura 30: Tipos de temporizadores disponibles.

Por ltimo, luego de grabar el programa creado se puede cargar al PLC S7-200 haciendo clic

en el icono

. El PLC solo puede cargar programas cuando est en modo STOP y solo los

puede ejecutar cuando est en modo RUN.

_____________________________________________________________________________

Laboratorio N2

21

S-ar putea să vă placă și

- 7 UC Manufactura Esbelta TPMDocument11 pagini7 UC Manufactura Esbelta TPMCynthia BuitronÎncă nu există evaluări

- IC-PUCP - Lectura 2 Indicadores de Gestión - SSYB 2016-IDocument18 paginiIC-PUCP - Lectura 2 Indicadores de Gestión - SSYB 2016-ICynthia BuitronÎncă nu există evaluări

- 1 Ergonomia IntroduccionDocument11 pagini1 Ergonomia IntroduccionCynthia BuitronÎncă nu există evaluări

- Adquisición y Análisis de Simuacdatos de EntradaDocument22 paginiAdquisición y Análisis de Simuacdatos de EntradaCynthia BuitronÎncă nu există evaluări

- Semanas 3-4 (1ra Parte)Document47 paginiSemanas 3-4 (1ra Parte)Cynthia BuitronÎncă nu există evaluări

- IND286 Gu A N 3Document14 paginiIND286 Gu A N 3Cynthia BuitronÎncă nu există evaluări

- 07 SimbologíaDocument17 pagini07 SimbologíaCynthia BuitronÎncă nu există evaluări

- 4.1-Fundamentos de Mecanizado de MetalesDocument39 pagini4.1-Fundamentos de Mecanizado de MetalesCynthia BuitronÎncă nu există evaluări

- Sesion 4 Mercadotecnia 2014-IDocument31 paginiSesion 4 Mercadotecnia 2014-ICynthia BuitronÎncă nu există evaluări

- Paulo Coelho - Reflexiones DiariasDocument96 paginiPaulo Coelho - Reflexiones DiariasAna Laura Martínez Castro100% (1)

- Semana 8 - IND275 - 2014-1Document6 paginiSemana 8 - IND275 - 2014-1Cynthia BuitronÎncă nu există evaluări

- Dra de LetrasDocument1 paginăDra de LetrasCynthia BuitronÎncă nu există evaluări

- 1 - Ing Industrial Procesos de ManufacturaDocument4 pagini1 - Ing Industrial Procesos de ManufacturaCynthia BuitronÎncă nu există evaluări

- PlantaTermicaDocument17 paginiPlantaTermicaCynthia BuitronÎncă nu există evaluări

- 3º Grado Huaral PDFDocument2 pagini3º Grado Huaral PDFCynthia BuitronÎncă nu există evaluări

- PlantaTermicaDocument17 paginiPlantaTermicaCynthia BuitronÎncă nu există evaluări

- 1 Tarea Académica - 2013-1 - Seguridad IntegralDocument1 pagină1 Tarea Académica - 2013-1 - Seguridad IntegralCynthia BuitronÎncă nu există evaluări

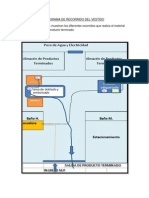

- Diagrama de Recorrido Del VestidoDocument4 paginiDiagrama de Recorrido Del VestidoCynthia BuitronÎncă nu există evaluări

- Laboratorio de Mediciones ElectricasDocument5 paginiLaboratorio de Mediciones ElectricasrobertoÎncă nu există evaluări

- GUIA DE PRACTICA #03 (Circuitos Eléctricos de Corriente Continua)Document4 paginiGUIA DE PRACTICA #03 (Circuitos Eléctricos de Corriente Continua)Joel Martines SCÎncă nu există evaluări

- FireCR User-Manual ES 120326Document38 paginiFireCR User-Manual ES 120326rtr electronicaÎncă nu există evaluări

- Informe LPDADocument11 paginiInforme LPDAVALERIA NICOLE TORRES TERANÎncă nu există evaluări

- Exposicion de Tableros ElectricosDocument55 paginiExposicion de Tableros ElectricosBryam Sotelo Condori80% (5)

- GUIA No1 ME 202150Document6 paginiGUIA No1 ME 202150Bryan SánchezÎncă nu există evaluări

- Kenwood trc-80 CastellanoDocument3 paginiKenwood trc-80 CastellanoJúlio100% (13)

- Tarea 2 - Arranque Estrella Triángulo Con Inversor de Giro Utilizando Interruptores Levas 2021 (Rodriguez Roque Job)Document14 paginiTarea 2 - Arranque Estrella Triángulo Con Inversor de Giro Utilizando Interruptores Levas 2021 (Rodriguez Roque Job)Adriano Rodriguez RoqueÎncă nu există evaluări

- Taller - Polarizacion BJTDocument2 paginiTaller - Polarizacion BJTOscar ZorrillaÎncă nu există evaluări

- Las Líneas Equipotenciales y El Campo EléctricoDocument7 paginiLas Líneas Equipotenciales y El Campo EléctricoDrAma StabLeÎncă nu există evaluări

- Laboratorio 1Document11 paginiLaboratorio 1jhon franklinÎncă nu există evaluări

- Taller Semana 2 - TXRXDocument6 paginiTaller Semana 2 - TXRXMarlon Campoverde100% (1)

- SENSORESDocument6 paginiSENSORESbry dorÎncă nu există evaluări

- Sistema de Control Distribuido - Nuñez QuispeDocument12 paginiSistema de Control Distribuido - Nuñez QuispeAmanda Larson100% (1)

- Lista de Proyectos de Grado 2022Document2 paginiLista de Proyectos de Grado 2022Elio Santos RosasÎncă nu există evaluări

- Et200s - 2ai - RTD - HF - Manual - es-ES Modulo Electronico Analogico PDFDocument36 paginiEt200s - 2ai - RTD - HF - Manual - es-ES Modulo Electronico Analogico PDFdavidcevs89Încă nu există evaluări

- Acoplamiento de AlternadoresDocument10 paginiAcoplamiento de AlternadoresWil LiamÎncă nu există evaluări

- Esmkt02023b16 Cap5Document92 paginiEsmkt02023b16 Cap5Peli JorroÎncă nu există evaluări

- ChiriDocument8 paginiChiriFredy GormasÎncă nu există evaluări

- Handywork BrochureDocument20 paginiHandywork BrochureEdwin Edgar Valdivia OrtisÎncă nu există evaluări

- Practica 12Document2 paginiPractica 12Mario GarcíaÎncă nu există evaluări

- Actividad No. 13 Circuitos ElectricosDocument2 paginiActividad No. 13 Circuitos ElectricosOmar Alexis GranadosÎncă nu există evaluări

- Transformadores de ControlDocument2 paginiTransformadores de ControlEdwin Ricardo Martinez LopezÎncă nu există evaluări

- Plan de ConmutacionDocument12 paginiPlan de ConmutacionFLAVIO MARTIN SOLANO ORDINOLAÎncă nu există evaluări

- Instalaciones Electricas 1 PreguntasDocument8 paginiInstalaciones Electricas 1 PreguntasCristian Chata ClarosÎncă nu există evaluări

- Cálculo de Disipadores de Calor JDCDocument5 paginiCálculo de Disipadores de Calor JDCLeonardo Andres Lopez TorresÎncă nu există evaluări

- 3AIRD 421910465 RodrigoMontielGómez Actividad3Document17 pagini3AIRD 421910465 RodrigoMontielGómez Actividad3RodrigoÎncă nu există evaluări

- MODELO Von NeumannDocument13 paginiMODELO Von Neumannalbertoolivas936100% (1)

- Mitsubishi L200 2005 Manual Electrico PDFDocument126 paginiMitsubishi L200 2005 Manual Electrico PDFJhon Jaider Sanchez67% (6)

- Lab 4 Medida Del Factor de Potencia Con Cosfímetro o VatímetrosDocument6 paginiLab 4 Medida Del Factor de Potencia Con Cosfímetro o VatímetrosDiana Lizeth De La Cruz Sanchez100% (1)