Documente Academic

Documente Profesional

Documente Cultură

Elementos de Máquinas

Încărcat de

April HartDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Elementos de Máquinas

Încărcat de

April HartDrepturi de autor:

Formate disponibile

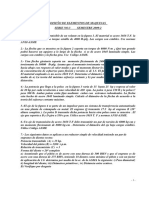

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA

REA DE DISEO

ELEMENTOS DE MQUINAS

UNIONES ATORNILLADAS

KURT F. PAULSEN MOSCOSO

2011-1

________________

USO INTERNO

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

GENERALIDADES

Los tornillos son de gran utilidad en la unin de elementos de mquinas y elementos

estructurales. Se utilizan tambin en tapones, tensores, tornillos de traslacin, instrumentos de

medicin y reguladores de distancia entre otras aplicaciones.

El tornillo es un elemento cilndrico o cnico roscado en su superficie. Entendindose por rosca,

una entalladura o resalte de geometra particular que sigue una trayectoria helicoidal sobre la

superficie cilndrica o cnica. Esta geometra suele ser en V, cuadrada, trapezoidal, diente sierra

o redonda.

La rosca puede ser exterior o interior y su sentido, derecho o izquierdo. Adems puede tener

ms de una hlice o entradas. (ver figura 1)

Figura 1

Paso y ngulo de la hlice

En la figura 2 se muestra una hlice sobre una superficie cilndrica y su desarrollo en un plano.

Si denominamos p al paso de la hlice o avance axial de sta al completar una vuelta, al

ngulo de la hlice o ngulo de inclinacin de la misma y d2 al dimetro primitivo, de paso o de

flanco del tornillo; se cumple la relacin:

d2

tg = p / ( d2)

d2

Figura 2

Designacin de la resistencia de los tornillos (clase de material)

Los tornillos de acero de acuerdo a normas ISO, DIN y el Eurocdigo se designan por su

resistencia a la traccin y resistencia a la fluencia.

Esta designacin consta de dos nmeros separados por un punto. El primero representa un

centsimo de la resistencia a la traccin en MPa (N/mm2). El segundo representa diez veces la

relacin entre el lmite a la fluencia y la resistencia a la traccin.

Por ejemplo, un tornillo de clase de material 5.6

- el 5 significa 5 = B / 100 B = 500 MPa

- el 6 significa 6 = 10( F / B) F = 300 MPa

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 2 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

La designacin M10 x 60 10.9 representa un tornillo mtrico con rosca en V, de dimetro

exterior 10 mm, longitud de la zona cilndrica 60 mm y material clase 10.9; es decir 1000 MPa

de resistencia a la traccin mxima y 900 MPa de resistencia a la fluencia.

Las clases de material normalizadas son:

4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 10.9, 12.9.

Del 4.8 a 6.8 se fabrican de acero con bajo contenido de carbono y no requieren tratamiento

trmico. Los tornillos 8.8 al 10.9 se suelen fabrican de acero aleado con tratamiento trmico

previo a la laminacin del tornillo de los tornillos.

UNIN ATORNILLADA

En la figura 3 se muestra una unin atornillada compuesta por la pareja tornillo-tuerca y dos

tubos sujetos entre la cabeza del tornillo y la tuerca. Es decir:

(a) Los tubos en contacto con la tuerca y la cabeza del tornillo. Sin ajuste alguno.

(b) Los tubos comprimidos una magnitud np luego de girar la tuerca n vueltas. Obsrvese

que en este caso se est asumiendo que el tornillo es completamente rgido (o que la

rigidez del tornillo es mucho mayor a la del tubo) y por tanto no se deforma. Como el

paso del tornillo es p, el desplazamiento relativo de la tuerca sobre el tornillo es np

(c) Los tubos y el tornillo deformados. Como el tornillo no es completamente rgido

tambin se deforma (estira) una cantidad . Resultando en un equilibrio de fuerzas

internas. Los tubos finalmente resultaran deformados n.p .

(d) El diagrama de cuerpo libre del tornillo y tuerca, con la fuerza de los tubos sobre la

tuerca y la cabeza del tornillo, respectivamente.

(e) El diagrama de cuerpo libre de los tubos. Se muestra la fuerza de la cabeza del tornillo

sobre el tubo inferior y de la tuerca sobre el tubo superior.

(f) El diagrama de cuerpo libre del tornillo.

F

np

F

F

F

F

(a)

(b)

(c)

(d)

(e)

(f)

Figura 3

Diagramas fuerza-deformacin

Como se puede observar en la figura 3c, la deformacin axial de los tubos es igual a (n p ),

mientras que la del tornillo es . Es decir la suma de ambas deformaciones es igual al avance de

la tuerca sobre el tornillo al girar n vueltas. Y en las figuras 3d y 3e se observa que el tornillo y

los tubos estn sometidos al mismo valor de fuerza, pero en un caso de compresin y en el otro

de traccin.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 3 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

En la figura 4 se muestran los diagramas fuerza-deformacin para el tornillo y los tubos. Las

pendientes de las lneas rectas inclinadas tienen el valor de la constante de rigidez de cada uno

de estos elementos.

TUBOS A

COMPRESIN

TORNILLO A

TRACCIN

FUERZA

FUERZA

Tornillo

Tubo

DEFORMACIN

DEFORMACIN

Figura 4

La constante de rigidez se define como

c = Fuerza / Deformacin

En el caso de traccin de una barra slida de longitud L, seccin transversal A y mdulo de

elasticidad E; de acuerdo a la ley de Hook, la constante es: c = F/ = E A / L. Si en lugar de una

barra slida es un tubo cilndrico, el rea de la seccin transversal es A= (Dext2 Dint2)/4.

En la figura 5 se muestran los mismos dos diagramas fuerza-deformacin, pero integrados en

uno solo. A la izquierda est la lnea de comportamiento del tornillo y a la derecha la de los

tubos.

F

TUBOS A

COMPRESIN

TORNILLO A

TRACCIN

Tornillo

Tubo

np

Figura 5

En esta figura se observa, tal como se vio en las figuras 3 y 4, que la fuerza mxima tiene el

mismo valor tanto para el tornillo (traccin) como para los dos tubos unidos (compresin). Esto

porque se trata de la fuerza de equilibrio interna.

En este caso como se explic, la suma de las deformaciones del tornillo y de los tubos es igual

al producto np.

Por lo general se unen placas. En la figura 6 se muestra una unin compuesta por un tornillo de

cabeza hexagonal, la tuerca respectiva y dos placas. En forma similar al caso anterior, al girar la

tuerca se ajusta la unin, las placas se comprimen localmente y el tornillo se estira (tracciona).

En la misma figura se muestra el diagrama fuerza deformacin de la unin. Las pendientes de

las lneas corresponden a las constantes de rigidez del conjunto tornillo-tuerca (ct) y de las

placas (cp). Al ajustar la unin, la fuerza de equilibrio interna entre los distintos elementos en

contacto la podemos denominar fuerza de ajuste en el montaje (FM).

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 4 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

.

FM

TORNILLO A

TRACCIN

PLACAS A

COMPRESIN

ct

1

t

cp

1

p

Figura 6

UNIN ATORNILLADA SOMETIDA A FUERZA EXTERIOR

Luego de ajustar la unin durante el montaje, se le puede aplicar una fuerza exterior o carga de

trabajo, tal como se muestra esquemticamente en la figura 7.

Fuerza

exterior

Fuerza

exterior

Figura 7

En este caso la fuerza exterior es de traccin, es decir tiende a separar las placas. Por tanto

aumentar la fuerza de traccin en el tornillo y disminuir la compresin en las placas. Es decir

se alivia el estado de tensin de las placas, comparado con el estado en el momento del ajuste.

Ejercicio propuesto: teniendo como punto de partida el diagrama fuerza-deformacin de la figura 6, esquematice:

a) la fuerza exterior de traccin necesaria para que las placas no estn esforzadas. En este caso cul es la fuerza en

el tornillo

b) la fuerza exterior de compresin necesaria para que el tornillo no est esforzado. En este caso cul es la fuerza en

las placas.

(EXT.)

np

En la figura 8 se han reproducido las figuras 3a, 3b y 3c de la unin tornillo-tubos; la 3c

corresponde al estado de montaje. Luego se aplica la fuerza exterior de trabajo; la cual origina

un aumento de longitud (EXT) tanto del tornillo como del tubo. Es decir, aumenta la elongacin

del tornillo y disminuye la compresin de las placas.

F. Ext.

F. Ext.

(3.a)

(3.b)

(3.c)

Figura 8

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 5 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Este aumento en la elongacin y disminucin de la compresin se aprecia en el diagrama

fuerza-deformacin de la figura 9. La deformacin del tornillo aumenta a t + EXT), mientras

que la de las placas disminuye a p Ext)

La fuerza exterior Fext se reparte (descompone) entre las placas (Fext/p) y el tornillo (Fext/t); es

decir Fext = Fext/t + Fext/p.

La fuerza en el tornillo aumenta a FM + Fext/t y la fuerza entre placas disminuye a FM Fext/p.

Fext/t

(Ext.)

TORNILLO A

TRACCIN

ct

cp

1

Fuerza

exterior

Fext

Fext/p

FM

Fuerza

exterior

PLACAS A

COMPRESIN

Figura 9

Se calcula fcilmente que:

Fext / t =

Fext / p =

ct

Fext = Fext

ct + c p

cp

ct + c p

Fext = (1 ) Fext

ct

ct + c p

Donde:

- Fext : fuerza exterior de trabajo

- Fext/t : componente de la fuerza exterior sobre el tornillo

- Fext/p : componente de la fuerza exterior sobre las placas

- : factor de distribucin de carga

Ejercicio propuesto: la unin tornillo y tubos mostrada, es semejante a la presentada anteriormente.

Pero la diferencia se da en la ubicacin de la carga exterior. sta no se aplica en la cabeza del

tornillo y la tuerca; sino en la cabeza del tornillo (o tuerca) y en una posicin intermedia entre la

cabeza del tornillo y la tuerca.

Analice la unin desde el momento que se aplica el momento torsor durante el montaje y luego con

la fuerza exterior. Observe la diferencia con la disposicin original en cuanto a la fuerza sobre el

tornillo y los tubos.

F. Ext.

F. Ext.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 6 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Constante de rigidez del tornillo ct En la figura 10 se muestran dos casos, en ambos el tornillo es de seccin variable con cabeza

hexagonal. En el primero se utiliza tuerca y en el segundo, agujero roscado.

En lugar de cabeza hexagonal podra tener cabeza cilndrica con hexgono interno (tipo socket o

cabeza allen)

II

III

II

IV

V - VI

II

III

II

IV

V - VI

II

III

IV

VI

Figura 10

Al calcular la constante de rigidez del tornillo se debe tener en cuenta que se est incluyendo la

cabeza del mismo y la tuerca o agujero roscado, segn sea el caso. Para proceder con el clculo

podemos pensar en un modelo matemtico formado por resortes en serie, uno por cada tramo

del tornillo, como se aprecia en la parte inferior de la figura 10.

La deformacin total originada por una fuerza F, se obtiene sumando las deformaciones

parciales de cada uno de ellos. Luego la constante de rigidez se obtiene dividiendo la fuerza F

entre la deformacin; o si se tiene la constante de cada tramo, la constante de rigidez ct se

obtiene con la conocida expresin para resortes en serie:

n

1

1

=

ct

i =1 ci

donde ci es la constante de rigidez del tramo i-simo.

ci = E Ai / Li

Ai = di2 / 4

Donde Ai es el rea de la seccin transversal constante en toda la longitud Li del tramo

correspondiente. Los tramos son los siguientes:

Tramo

I

II

III

IV

V

VI

Descripcin

Cabeza del tornillo

Tramos de mayor dimetro

Tramos de dimetro reducido

Tramo roscado fuera de la tuerca o agujero

roscado

Tramo roscado en el interior de la tuerca

Filetes en contacto.

Deformacin

Se deforma parcialmente

Se deforman en toda su longitud

Se deforman en toda su longitud

Se deforma en toda su longitud

Se deforma parcialmente

Se deforman por flexin y compresin

Las longitudes y dimetros recomendados para el clculo de las constantes de rigidez de cada

uno de los tramos, segn la VDI 2230, se muestran en la siguiente tabla.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 7 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Tramo

I

di

D

II

III

IV

V

VI

D

dr

d3

d3

D

Li

0,5 d

0,4 d

LII (1)

LIII (1)

LIV (1)

0,5 d

0,4 d

0,33 d

Comentarios

Tornillo cabeza hexagonal

Tornillo cabeza socket

Unin con tuerca

Unin con agujero roscado

(1) : longitud del dimetro correspondiente

La nomenclatura para los dimetros es:

- d : dimetro nominal del tornillo

- d2 : dimetro primitivo, de paso o de flanco del tornillo

- d3 : dimetro de raz del tornillo

- dr : dimetro del tramo con reduccin de rea

En adelante al mencionar VDI 2230, se entiende que se trata de la parte 1 de dicha norma,

correspondiente a febrero del 2003. (VDI: Verein Deutscher Ingenieure; Sociedad de Ingenieros

Alemanes)

Constante de rigidez de las placas cp Como se ha mencionado, al ajustar la unin las placas son sometidas a compresin localizada.

Para poder calcular la constante de rigidez de las placas se debe estudiar primero la distribucin

de este esfuerzo de compresin. En la figura 11 se muestra aproximadamente el lmite de la

zona comprimida. ste tiene un perfil curvo que se puede simplificar en forma recta, resultando

dos troncos de cono, con agujero central.

Figura 11

Para el clculo de la constante de rigidez de las placas cp se parte de la definicin cp = F/p,

donde F es la fuerza de compresin y p la deformacin. Necesitamos para ello calcular la

deformacin de los troncos de cono. Es decir:

p =

Lp

E

0

F

dx

p ( x ) A( x )

Como se aprecia, la integral se realiza en toda la longitud de la placa Lp, el rea de la seccin

transversal es variable. Cada uno de los troncos de cono pueden a su vez estar formados por

tramos de distintos materiales, cada uno con su mdulo de elasticidad.

Para poder continuar con este clculo hay que diferenciar dos casos; la unin con tornillo y

tuerca (UTT) y la unin con agujero roscado (UAR)

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 8 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Lp

Lp

En la figura 12 se muestran estos dos tipos. En el caso de la unin UTT los troncos de cono

abarcan todo el espesor de las placas (entre la cabeza del tornillo y la tuerca) mientras que en la

unin UAR los dos troncos de cono (lnea de trazos) se pueden remplazar por uno equivalente

(lnea continua) en la placa de espesor Lp. Debe tenerse en cuenta que la influencia del agujero

roscado (en la placa) ya se incluy en el clculo de de la constante de rigidez del tornillo.

UTT

UAR

Figura 12

En general, como se ha mencionado, la zona esforzada est limitada en forma simplificada por

troncos de cono, pero se debe tener en cuenta que el tamao de la placa influye en la forma de la

zona a compresin. En la figura 13 se muestra esta influencia para los dos tipos de unin

mencionadas anteriormente (UTT y UAR), agrupados en tres condiciones:

UTT

UTT

(a)

UAR

Lp

Lp

Lp

Lp

a) placa angosta comparada con su espesor; la zona esforzada tiene forma cilndrica

b) placa ancha comparada con su espesor; la zona comprimida est formada por dos

troncos de cono para la unin UTT y un trono de cono para la unin UAR.

c) la placa no es muy ancha comparada con su espesor; la zona comprimida est formada

por dos troncos de cono y un cilindro para la unin UTT y un tronco de cono y un

cilindro para la unin UAR.

UTT

(b)

UAR

(c)

Figura 13

Clculo de la constante de rigidez de un cilindro y de un tronco de cono

A continuacin se presenta el resultado del clculo de la deformacin y de la constante de

rigidez de un cilindro y de un tronco de cono.

Dag

D1cil

Para un cilindro

F

L cil

Figura 14

D1 cil

Dag

Lcil

Ecil

: dimetro exterior del cilindro

: dimetro del agujero

: longitud del cilindro

: mdulo de elasticidad del material del cilindro

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 9 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Lcil

cil =

ccil =

4 F Lcil

F

dx =

Ecil Acil

E D12 cil Dag2

E (D12 cil Dag2 )

4 Lcil

D2con

Dag

D1con

Para un trono de cono

L con

Figura 15

D1 con

D2 con

Dag

Lcon

Econ

: dimetro mnimo del cono

: dimetro mximo del cono

: dimetro del agujero

: longitud del cono

: mdulo de elasticidad del material del ccono

con =

Lcon

con =

Lcon

c con =

F dx

Econ A( x )

E con

( D 2 con D ag ) ( D1con + D ag

F

ln

(D

D ag tg

2 con + D ag ) ( D1con D ag )

E con D ag tg

( D 2 con D ag ) ( D1con + D ag )

ln

(D

)

(

)

+

D

D

2

con

ag

1

con

ag

Constante de rigidez total de las placas

Para determinar si se trata de zona cilndrica, de troncos de cono o una combinacin de estos.

Nos guiaremos de los lineamientos presentados en la norma VDI 2230. Esta norma presenta

tres casos, en funcin de la relacin entre las dimensiones d1, Dmx y Dext (ver figura 16)

-

Caso 1. d1 Dext

Se forma un cilindro de longitud Lp.

Caso 2. Dext > Dmx

Se forman:

- dos troncos de cono en la unin tipo tornillo tuerca (UTT)

- un tronco de cono de longitud Lp en la unin agujero roscado (UAR)

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 10 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Caso 3. Dmx > Dext > d1

Se forman:

- dos troncos de cono y un cilindro en las uniones UTT

- un tronco de cono y un cilindro en las uniones UAR.

d1

Lp

Dag

Dmx

Dext

Figura 16

UTT

UTT

Caso 1

UAR

Caso 2

Lp

Lp

Lp

Lp

A continuacin en la figura 17; se puede observar cada uno de los tres casos, distinguiendo el

tipo de unin (UTT o UAR).

UTT

UAR

Caso 3

Figura 17

Las dimensiones Dmx, Lp y estn relacionadas geomtricamente; y se deduce fcilmente que:

Dmx = d1 + Lp tg

Dmx = d1 + 2 Lp tg

-

d1

Dext

Lp

para unin con tornillo y tuerca (UTT)

para unin con agujero roscado (UAR)

: dimetro de la superficie de apoyo de la cabeza del tornillo (ver figura 18)

: dimetro de una circunferencia igual al menor ancho de la placa

: espesor de la placa sometida a compresin. En una unin UAR no se incluye la

placa con el agujero roscado

: semingulo del cono. El valor se da a continuacin.

La conicidad del tronco de cono de la zona esforzada a compresin est en funcin del espesor

de las placas Lp, del dimetro de la zona de apoyo de la cabeza del tornillo d1 y del ancho de la

placa Dext. Segn la norma VDI 2230 el semingulo (ver figura) est dado por las siguientes

expresiones.

tg = 0,362 + 0,032 ln (L/2) + 0,153 ln

para unin con tornillo y tuerca (UTT)

tg = 0,348 + 0,013 ln L + 0,193 ln

para unin con agujero roscado (UAR)

donde L = Lp / d1 y = Dext / d1

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 11 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Segn la misma norma, se puede hacer un clculo aproximado de la constante de rigidez, con un

error de alrededor 5%, asumiendo que tg = 0,6 es decir = 31, y que los valores para L y

estn en los rangos siguientes.

- L = 0,5 a 4 y = 4 a 6

- L = 4 a 6 y = 2,5 a 4

para uniones UTT

para uniones UAR

D ag

d1

d1

En la figura 18 obsrvese que el dimetro del tornillo de cabeza hexagonal corresponde a la

circunferencia inscrita en el hexgono.

D ag

Figura 18

La constante de rigidez total se calcula como si fueran varios elementos en serie, es decir la

inversa de la constante de rigidez total de la(s) placa(s) ser la suma de las inversas de las

constantes de rigidez de los distintos elementos; entendindose por elementos los troncos de

cono y cilindros que se formen.

n

1

1

=

c p i =1 ci

80

Caso 3

Dext = 50

Dag= 18

D1con

Dmx

50

18

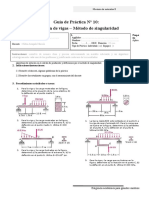

Ejercicio resuelto:

Calcular la constante de rigidez de las placas de acero (E = 2,1 x 105 N/mm2) de la unin

mostrada. El tornillo es M16 x 110 y agujero pasante de 18 mm de dimetro.

L con L cil L con

L p = 80

Para el tornillo M16 encontramos en tablas

Dimetro de la superficie de apoyo s = 24 mm; altura de cabeza del tornillo k = 10 mm; espesor

de la tuerca m = 15 mm

Para determinar el caso a considerar para esta unin, se necesitan conocer los valores de d1,

Dmax, Dext, Lp

d1

= s = 24 mm _(de tablas)

Dext. = 50 mm (dibujo de la unin)

Lp = 80 mm (dibujo de la unin)

Dmx = d1 + Lp tg = 24 + 80 tg

tg = 0,362 + 0,032 ln (L/2) + 0,153 ln

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 12 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

L

tg

Dmx

= Lp / d1 = 80 / 24 = 3,33

= Dext / d1 = 50 / 24 = 2,08

= 0,4904 ( = 26,12 )

= 63,23 mm

De donde:

d1 = 24 mm < Dext.= 50 mm < Dmx = 63,23 mm.

Es decir se trata de un caso 3, lo que significa, que al ser una unin con tornillo y tuerca, se

formarn dos troncos de cono y un cilindro.

Procedemos ahora a determinar las dimensiones del cilindro y de los conos. De acuerdo a la

geometra de la unin, tg = (Dext d1) / (2 Lcon)

de donde calculamos

Lcon = 26,51 mm

y

Lcil = Lp - 2 Lcon = 26,98 mm

Remplazando en la expresin para el clculo de la constante de rigidez del cono:

D1con = d1 = 24 mm D2con = Dext = 50 mm Lcon = 26,51 mm Dag = 18 mm

ccon = 4 885 010 N/mm

De manera similar para el clculo de la constante de rigidez del cilindro:

D1cil = Dext = 50 mm Dag = 18 mm Lcil = 26,98 mm

ccil = 13 302 281 N/mm

Como son dos troncos de cono y un cilindro:

1

1

1

1

=

+

+

c p ccon ccil ccon

cp = 2 063 597 N/mm

Ejercicio propuesto:

Calcular la rigidez del tornillo de acero M12. El agujero pasante es de serie fina.

12

30

10

30

10

15

12

45

25

Introduccin a la solucin: para este clculo identificamos cada uno de los tramos que tienen

caractersticas geomtricas distintas; as podemos empezar desde el extremo izquierdo con la

cabeza del tornillo, luego un tramo cilndrico de 12 mm de dimetro y 10 de longitud y

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 13 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

continuamos hasta llegar a la tuerca, pasando previamente por el tramo roscado de 10 mm de

longitud.

El tornillo equivale a siete resortes en serie, estando el ltimo formado a su vez por dos efectos.

Se calculan las constantes de rigidez de cada uno de los siete resortes y finalmente se calcula la

constante de rigidez total

7

1

1

=

ct i =1 ci

Ejercicio propuesto:

Calcular la constante de rigidez total de las placas de la unin

atornillada mostrada. Son dos placas de hierro fundido (E F Fdo = 0,8 x

105 N/mm2), y una empaquetadura de cobre (Ecu = 1,21 x 105 N/mm2)

de 3 milmetros de espesor.

El tornillo es M10 y el agujero pasante es serie media.

Introduccin a la solucin: observamos que se trata del caso 2; es

decir se formarn dos troncos de cono.

Identificamos primero los conos que se forman debido a que el

material no es el mismo en todo el espesor de las placas (Lp = 33

mm). Luego de calcular sus dimetros y longitudes, calculamos las

constantes de rigidez de cada uno de los cuatro conos, para

finalmente realizar el clculo de la constante de rigidez total.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

20

3

10,0

16,5

3,0

3,5

Pag. 14 de 41

Dmx

d1

1 23

d1

4

1

1

=

c p i =1 ccono i

10

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

AJUSTE DE UNA UNIN

Una unin atornillada se ajusta en funcin del trabajo a realizar. El ajuste puede ser tal que el

conjunto simplemente se mantenga unido, es decir la fuerza de ajuste en el montaje no requiere

de un valor en particular. Hay otras situaciones en que se requiere una pretensin o ajuste

mnimo para lograr una fuerza mnima entre placas; por ejemplo para tener hermeticidad entre

la tapa y el recipiente a presin o para generar una fuerza de friccin que impida el movimiento

relativo entre ambas.

Factor de ajuste (A)

En los casos que se desea que la unin tenga una fuerza entre placas (producida en el montaje)

no menor a un valor determinado (FM min), durante el montaje se tendr que ajustar a un valor

mayor; es decir FM > FM mn. Esto debido a la incertidumbres existentes; a mayor incertidumbre,

mayor deber ser la fuerza de montaje FM comparada con la fuerza de montaje mnima FM mn .

Para ello, en los clculos se utiliza el denominado factor de ajuste A . Es decir podemos hablar

de una fuerza de montaje mnima (FM min) y una fuerza de montaje mxima (FM mx). La relacin

entre ambos valores sera justamente el factor de ajuste, definido por:

A =

FM

mx

(Valores de A en el anexo 2)

FM mn

Si no hubiera ningn tipo de incertidumbre ya sea durante el montaje, durante el trabajo de la

unin o en los parmetros fsicos involucrados, la unin se ajustara al valor terico requerido;

es decir A = 1, lo que sera lo mismo a tener FM mx = FM mn = FM.

En la figura 19 se muestra el diagrama fuerza-deformacin de la unin con sus dos valores

lmites para la fuerza de montaje, el mnimo y el mximo.

FM mx

TORNILLO A

TRACCIN

FM mn

PLACAS A

COMPRESIN

ct

cp

Figura 19

Asentamiento (as)

Con el fin de tener la fuerza de pretensin dentro del rango deseado, es importante incluir en el

clculo el efecto del asentamiento superficial. Los distintos elementos tienen un determinado

acabado superficial, propio del proceso de fabricacin. Debido a las fuerzas de montaje y de

trabajo exterior, las superficies en contacto se comprimen entre s originando que las crestas de

la superficie ocupen parcialmente el espacio entre valles; este fenmeno se denomina

asentamiento. Esto trae como consecuencia que disminuya la fuerza de ajuste entre placas.

El asentamiento se producir en todos los pares de superficies en contacto y sometidos a una

fuerza normal o de corte. El valor del asentamiento as es la suma de los asentamientos

parciales; es decir entre placa y cabeza del tornillo, entre tuerca y placa, entre filetes de tuerca (o

agujero roscado) y los filetes del tronillo y entre las placas.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 15 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

En resumen el valor del asentamiento (as) depende del tipo de carga, nmero de superficies y

la magnitud de la rugosidad entre las superficies en contacto.

Los valores de la tabla del anexo 3 se pueden utilizar mientras no se tengan datos

experimentales.

Es importante tener en cuenta que la presin entre las superficies en contacto no debe ser mayor

a la presin admisible, en caso contrario el asentamiento sera mucho mayor que los valores

mostrados.

Ejercicio resuelto:

Calcular el asentamiento de una unin con agujero roscado, compuesta de un tornillo de

cabeza hexagonal y dos placas. Acabado superficial promedio es 55 m. Carga externa

perpendicular al eje del tornillo.

De acuerdo a la tabla del anexo 3: cabeza con placa 2,5; placa con placa 3,5; hilos

tornillo-agujero roscado 3,0.

as = 2,5 + 3,5 + 3,0 = 9,0 m

En la figura 20 se muestra la prdida de la fuerza entre placas debido al asentamiento Fas.

Fajuste

A

TO

RN

IL

N

SI

RE

MP

CO

LO

SA

CA

PLA

TR

AC

CI

N

F as

FM

as p

as t

as

as t + as p

Figura 20

Con esta figura se deduce que la relacin entre la fuerza de asentamiento Fas y el valor

asentamiento as est dado por:

Fas =

c p ct

ct + c p

as

Diagrama fuerza deformacin de una unin

Debido a la incertidumbre en el momento del ajuste de la unin, el valor de la fuerza de montaje

FM (ver figura 21) estar entre los valores mnimo (FM mn) y mximo (FM mx).

Si luego se aplica una carga exterior Fext (en este caso de traccin) como se mencion

anteriormente, sta se distribuir entre el tornillo (Fext/t) y las placas (Fext/p).

En la figura 21 (a) se ha graficado la situacin con fuerza de montaje mxima (FM mx). En esta

situacin el tornillo est cargado a la mxima fuerza (Fmx/t)

Fmx / t = FM mx + Fext / t

En la figura 21 (b) se muestra la situacin con fuerza de montaje mnima (FM mn). En sta, la

fuerza entre placas est es su valor mnimo y se denomina fuerza residual (Fres).

Fres = FM mn Fas Fext / p

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 16 de 41

Placas a compresin

Fext

Fext/p

Tornillo a traccin

F as

cp

Fres

ct

Fext/t

FM mn

Fmx/t

Fext/t

FM mn

FM mx

Fext

FM mx

Fext/p

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Tornillo a traccin

(a)

Placas a compresin

(b)

Figura 21

La fuerza de compresin entre las placas disminuye desde FM mn hasta el valor Fres. Este valor se

la conoce como fuerza residual de ajuste entre placas (Fres).

Resumen de expresiones matemticas

A continuacin se transcriben algunas expresiones presentadas anteriormente:

ct

Fext = Fext

ct + c p

Fext / t =

Fext / p =

cp

ct + c p

ct

ct + c p

A =

FM

Fas =

Fext = (1 ) Fext

mx

FM mn

c p ct

ct + c p

as

ESFUERZOS Y VERIFICACIN POR RESISTENCIA

Se debe analizar cada elemento en la peor situacin que se pudiera presentar, es decir en su

situacin crtica. Se deben tener en cuenta las solicitaciones sobre los distintos elementos

involucrados durante el montaje y durante el trabajo. As:

a) durante el montaje, se ajusta la unin aplicando un torque sobre la tuerca (o cabeza del

tornillo), es decir el tornillo es sometido a un momento torsor. Las superficies se asientan.

b) durante la operacin o trabajo de la unin, se somete a sta a una fuerza de trabajo

exterior de traccin o de compresin, esttica o variable en el tiempo. Las superficies

pueden continuar asentndose. El tornillo permanece sometido a un momento de torsin,

pero menor al alcanzado durante el ajuste en el montaje, porque la friccin no deja que

recupere su forma original.

Esfuerzos en el tornillo durante el montaje

Sobre el tornillo actan la fuerza de montaje FM y el torque de montaje MtM correspondiente.

Originando un esfuerzo axial de traccin y un esfuerzo de cizallamiento por torsin, ambos

estticos.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 17 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

M = FM / Ao con Ao = do2 / 4 y caso crtico con FM = FM mx

tM = MtM / Wp con Wp = do3 / 16

Donde do en situaciones normales es igual al dimetro resistente ds del tornillo. Pero en caso de

haber un dimetro menor se deber utilizar ste.

ds = (d2 + d3) / 2

d2 : dimetro de paso del tornillo

d3 : dimetro de raiz o de fondo

donde = 0,9 (VDI 2230)

Esfuerzos en el tornillo durante el trabajo con carga exterior esttica.

Sobre el tornillo actan la fuerza de montaje FM, la fuerza exterior de trabajo Fext/t y el torque

residual del montaje (k MtM). Los cuales originan esfuerzo axial y esfuerzo de cizallamiento por

torsin, ambos estticos.

max/t = Fmax/t / Ao

ttrab = k tM

donde k = 0,5

El factor 0,5 aplicado al esfuezo torsor est sugerido en la norma VDI 2230, asumiendo que el

momento torsor en el tornillo disminuye un 50%.

d1

d1

Esfuerzo de aplastamiento en las superficies en contacto

Se deben analizar los elementos a compresin que tengan contacto superficial. Por ejemplo la

tuerca o la cabeza del tornillo con la placa.

El rea de contacto se calcula segn la geometra de cada caso, a manera de gua se presentan

los casos de la figura 22.

D ag

D ag

Figura 22

La presin de contacto ser

p = Fc / Ac pAdm

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 18 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Ac = (d12 dag2) / 4

Se debe cumplir

p = Fc / Ac pAdm

La fuerza de contacto Fc es la fuerza de compresin entre elementos. Se deber tomar, como se

ha mencionado el caso crtico; es decir el mximo valor que pudiera presentarse, ya sea durante

el montaje o durante la operacin.

Debe tenerse en cuenta que si la presin es mayor a la presin admisible podra originarse

deformaciones permanentes que traeran como consecuencia la reduccin de la fuerza de ajuste.

Verificacin del tornillo sometido a esfuerzo variable.

La fuerza exterior sobre la unin puede ser constante o fluctuante en el tiempo. En la figura 23

se muestra el diagrama fuerza-deformacin de la unin con una fuerza exterior fluctuante.

Fe/t i

Las componentes de las fuerzas exteriores sobre el tornillo y las placas tienen la misma

fluctuacin. Para cada instante en el tiempo se aplican las expresiones presentadas

anteriormente (pgina 6) Fext/t = (ct / (ct + cp)) Fext y Fext/p = (cp / (ct + cp)) Fext

Fext s

FM mn

fza. sup.

fza. media

fza. inf.

Fext i

Fe/p i

FM

Fe/p s

Fe/t s

FM mx

Fext/t

tiempo

fza. sup.

fza. media

fza. inf.

Fext/p

Fext

1

Placas a compresin

Fext i

Tornillo a traccin

cp

Fext s

ct

tiempo

Figura 23

En la verificacin de los tornillos a fatiga segn la VDI 2230 se debe cumplir que

FS = A / a/t 1,2

A : lmite a la fatiga que incluye los coeficientes de fatiga para tornillos

a/t : componente alternante sobre el tornillo

a/t = (Fext/t s Fext/t i) / (2 As )

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 19 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Las siguientes expresiones para el clculo de A son vlidas en el rango de

0,3

Ftm

<1

0 , 2 As

Donde

Ftm =

As =

Fext / t s + Fext / t i

2

d s2

4

+ 0,9 0 , 2 As

ds =

d 2 + d3

2

Los valores de la resistencia A en N/mm2 se obtienen de acuerdo a lo siguiente

a) Tornillo laminado antes del tratamiento trmico

150

+ 45

d

A = 0,85

b) Tornillo laminado despus del tratamiento trmico

Fext / t s + Fext / t i

150

+ 45 3,8

2 0, 2 As

d

A = 0,85

Si el nmero de ciclos N que trabajar el tornillo es relativamente pequeo, la resistencia a la

fatiga se puede considerar mayor. Es decir si 104 < N < 2 x 106

a) Tornillo laminado antes del tratamiento trmico

1

6

150

2 x10 3

A = 0,85

+ 45

d

N

b) Tornillo laminado despus del tratamiento trmico

1

Fext / t s + Fext / t i 2 x10 6 6

150

+ 45 3,8

A = 0,85

2 0 , 2 As N

d

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 20 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

FUERZAS EN EL FILETE DE SECCIN CUADRADA Y EL MOMENTO TORSOR

Para este primer anlisis se considerar una rosca de seccin cuadrada. La fuerza F acta entre

el tornillo y la tuerca, por tanto un elemento pequeo del filete del tornillo o la tuerca, estar

cargado con una fuerza F.

Unin sin rozamiento

Si no existiera rozamiento entre tuerca y tornillo, sera necesario aplicar una fuerza Ft para

mantener el equilibrio esttico. El esquema simula una carga (pequeo elemento de la tuerca)

sobre una pendiente (filete del tornillo)

Figura 24

De la figura 24, la relacin entre las fuerzas est dada por:

Ft = F tg

El momento torsor correspondiente es:

Mt = Mt

Mt = Ft . d2 / 2

F tg . d2 / 2

Mt = (F tg . d2 / 2 )

Mt = F tg . d2 / 2

Unin con rozamiento

En esta caso se analiza el mismo filete pero con rozamiento entre la tuerca y el tornillo. Para

subir la carga es necesario vencer la fuerza F y la fuerza de rozamiento o de friccin Ff.

Figura 25

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 21 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

La relacin entre la fuerza de friccin y la fuerza normal est dada por:

tg = Ff. / Fn.

y se sabe que el coeficiente de friccin es la relacin

= Ff. / Fn.

y tg =

Ft = F tg ( + )

El momento torsor para subir la carga est dado por

Mt = F tg ( + ) . d2 / 2

Para el caso de bajar la carga se pueden distinguir dos situaciones (figura 26), segn sea la

relacin entre el ngulo de la hlice y el coeficiente de friccin representado por el ngulo .

Figura 26

En la situacin > se debe frenar la carga con la fuerza Ft para evitar que deslice,

tenindose:

Ft = F tg ( - )

Mt = F tg ( - ) . d2 / 2

En la otra situacin < se necesita una fuerza Ft para hacer bajar la carga. Es decir la

fuerza de friccin es tal que la carga no baja por s sola. La unin atornillada en este caso se

denomina autobloqueante

Ft = F tg ( )

Mt = F tg ( ) . d2 / 2

En el momento del montaje la fuerza F es la fuerza de equilibrio entre tuerca y tornillo, es decir

es la fuerza de montaje FM, por tanto los momentos para ajustar y desajustar (aflojar) la unin,

con filetes cuadrados, seran:

-

Momento torsor de ajuste

Mt = F tg ( + ) . d2 / 2

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 22 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

-

Momento torsor de desajuste o para aflojar la unin

Mt = F tg ( - ) . d2 / 2

si >

Mt = F tg ( ) . d2 / 2

si <

FUERZAS EN EL FILETE DE SECCIN EN V Y EL MOMENTO TORSOR

A diferencia del caso anterior, a continuacin se presenta el anlisis considerando un perfil en

V. En este caso se tiene en cuenta el ngulo formado entre los flancos del filete.

El ngulo de acuerdo a normas se mide en un plano longitudinal al tornillo. Debido a esta

inclinacin se demuestra que el ngulo efectivo de friccin ( ) es mayor que para el caso de

rosca cuadrada ( ).

tg = (1 + cos2 tg2 (/2))1/2

Como por lo general el ngulo de hlice es pequeo, el cos ~ 1; obtenindose

tg = (1 + tg2 (/2))1/2

/ cos (/2)

Como en el caso de rosca cuadrada, si FM es la fuerza de montaje, los momentos torsores para

ajustar y aflojar la unin, considerando nicamente la interaccin entre tuerca y tornillo son:

En las figuras 27 y 28 el ngulo de friccin mostrado es el efectivo

-

Momento torsor de ajuste para rosca en V (Montaje)

MtM = F tg ( + ) . d2 / 2

Figura 27

Momento torsor de desajuste para rosca en V (Desmontaje)

MtD = F tg ( ) . d2 / 2

si >

MtD = F tg ( ) . d2 / 2

si <

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 23 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Figura 28

Momentos torsores totales

Durante el ajuste, al hacer girar la tuerca hay que vencer las fuerzas de interaccin entre tornillo

y tuerca y la fuerza de friccin entre la tuerca y la placa. Al aflojar la unin tambin se debe

vencer la fuerza de friccin entre la placa y la tuerca. Estos momentos torsores totales MAjuste

para el ajuste y MDesajuste para desajustar la unin, estn dados por:

- Momento de ajuste en el montaje

MAjuste = MtM + Mp

- Momento para aflojar en el desmontaje

MDesajuste = MtD + Mp

Donde Mp es el momento torsor necesario para vencer la friccin entre la placa y la tuerca o

entre la placa y la cabeza del tornillo.

Mp = f FM Dfm / 2

f : coeficiente de friccin entre la tuerca (o cabeza del tornillo) y la placa correspondiente.

(Anexo 6).

Dfm : dimetro medio de la superficie en contacto de la tuerca (o cabeza del tornillo) y la placa

correspondiente)

En los casos mostrados en la figura 22, el dimetro medio de friccin sera:

d1

d1

Dfm = (d1 + dag) / 2

D ag

D ag

(Figura 22)

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 24 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

UBICACIN DE LA CARGA EXTERIOR Factor de distribucin de carga.

En las uniones mostradas en la figura 5 y en la figura 6g la fuerza exterior est aplicada a nivel

de la superficie de la placa; es decir en el plano que pasa por la superficie de contacto entre la

tuerca y la placa y el correspondiente que pasa entre la cabeza del tornillo y la placa respectiva.

Fuerza

exterior

F. Ext.

Fuerza

exterior

F. Ext.

(Figura 7)

(Figura 8)

F. Ext.

F. Ext.

(Caso propuesto pg. 6)

F. Ext.

L p1

Lp

L p2

En el ejercicio propuesto de la pgina 6 se puede observar que la fuerza exterior hacia abajo est

ubicada en el plano de contacto entre la cabeza del tornillo y la placa (tubos), igual que en los

dos casos anteriores; pero la fuerza exterior hacia arriba no est situada en el plano de contacto

entre la tuerca y la placa (tubo).

Tanto en el caso de la figura 7 como de la figura 8, la fuerza exterior origina que disminuya la

compresin en todo el espesor de la placa o en toda la longitud de los tubos.

F. Ext.

Figura 29

Pero en la figura 29 se observa que, debido a la fuerza exterior, en el tramo de longitud Lp1

disminuye la compresin que origin la fuerza de montaje, mientras que en el tramo de longitud

Lp2 la compresin aumenta; es decir la fuerza exterior no consigue el mismo efecto que en los

casos anteriores (figuras 7 u 8).

Por tanto la fuerza de compresin final de las placas y por tanto la fuerza de traccin en el

tornillo dependern de la longitud (Lp1) del tramo de placa sometido a traccin debido a la

fuerza exterior.

Si Lp1 coincide con Lp, todo el espesor de la placa se descomprimir. Mientras que a menor Lp1,

la placa descomprimir menos. Esto significa que si comparamos con los dos casos anteriores la

componente de la fuerza exterior sobre la placa Fext/p ser menor, la componente de la fuerza

exterior sobre el tornillo Fext/t ser mayor y la fuerza residual Fres entre placas tambin ser

mayor.

Definiendo el valor de n como la relacin entre Lp1 y Lp

n = Lp1 / Lp

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 25 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

En el caso particular que Lp1 = Lp el factor n tomar el valor n = 1 y el comportamiento de la

unin es como el caso de la figura 8. Y las fuerzas exteriores sobre el tornillo y la placa, como

se vi anteriormente (pgina 5), estn dados por:

Fext/t = (ct / (ct + cp)) Fext = Fext

Fext/p = (cp / (ct + cp)) Fext = (1 ) Fext

Se demuestra para el caso de la figura 29 que las fuerzas exteriores sobre el tornillo y la placa

estn dados por:

Fext/t = n (ct / (ct + cp)) . Fext

= n Fext

Fext/p = (1-n) (cp / (ct + cp)) . Fext = (1 n) Fext

Pudindose definir un nuevo factor de distribucin de carga n , tal que

n = n

= ct / (ct + cp)

Las fuerzas exteriores sobre tornillo y placa estaran dadas por:

Fext/t = (ct / (ct + cp)) Fext = n Fext

Fext/p = (cp / (ct + cp)) Fext = (1 n) Fext

El valor de n (o Lp1) se puede estimar para cada caso en particular de acuerdo a la geometra y a

la ubicacin de la fuerza exterior. En el caso de la figura 29 el valor de Lp1 es directo y no se

requiere hacer estimacin alguna.

30

10

Ejercicio propuesto:

En la figura 30 se muestra un recipiente sometido a presin interna, pero en dos disposiciones

(casos a y b). Para ambos casos se cuenta con el recipiente propiamente dicho, la tapa y un

anillo. En el caso (a) la tapa est colocada entre el recipiente y el anillo, mientras que en el (b)

el anillo est colocado entre la tapa y el recipiente.

Estime el valor de n.

Con las dimensiones mostradas puede determinar aproximadamente las otras dimensiones y as

poder calcular el valor del coeficiente de carga para cada caso.

(a)

(b)

Figura 30

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 26 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

DISTRIBUCIN DE FUERZAS EN UNIONES MULTITORNILLOS

TORNILLOS DE UNA UNIN SOMETIDA A TORSIN

Se trata de una placa unida a otra u otro elemento, tal que sobre la primera se aplica una fuerza

F. En la figura 31 no se han dibujado las placas.

Una vez determinado el centroide de los tornillos, se observa que la fuerza exterior multiplicada

por la distancia LF produce un momento que se denomina de torsin..

Figura 31

Fuerzas en los tornillos (fuerza exterior de corte o friccin)

Como se ha mencionado, con la informacin geomtrica de la unin atornillada (posicin y rea

de las secciones transversales), se determina la ubicacin del centroide o centro de gravedad del

conjunto. Luego se pueden calcular las distancias del centroide a cada tornillo (ri).

Figura 32

Trasladando la fuerza exterior F al centroide, tenemos que la placa est solicitada a una fuerza y

un momento torsor. Por tanto como se aprecia en la figura 32 el clculo se realiza por

superposicin de efectos.

Las fuerzas paralelas a la fuerza se pueden considerar todas de igual a valor entre s:

Fc = F / n

donde n: nmero de tornillos

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 27 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Si las placas pueden deslizar entre s, los tornillos estarn sometidos a una deformacin

transversal, compuesta a su vez de una paralela a la fuerza y otra perpendicular a la lnea que

une el tornillo con el centroide. Esta ltima debido al momento.

Como se observa en la figura 33, la deformacin debido al momento es proporcional a la

distancia del centroide al tornillo. Por tanto, las fuerzas sobre cada tornillo son proporcionales a

dicha distancia.

Figura 33

Las fuerzas debido a la torsin se calculan teniendo en cuenta por un lado el estado de equilibrio

esttico y por otro la proporcionalidad a la distancia al centroide.

con

Fi ri = Mt

Mt = F LF

F1/r1 = F2/r2 = Fi/ri

Una vez calculadas las fuerzas Fc y Ft se puede proceder a calcular los tornillos.

Si no hay deslizamiento entre placas, las fuerzas calculadas anteriormente vendran a ser las

fuerzas de friccin que impiden justamente el deslizamiento.

SOPORTE SOMETIDO A FLEXIN

En la figura 34 se muestra un soporte sujeto por tornillos, dispuestos en seis filas y dos

columnas verticales. El soporte estar sometido a una carga en la superficie horizontal superior

del mismo.

La parte superior del soporte tender a separarse de la superficie de sujecin, mientras que la

inferior tender a comprimir dicha superficie.

Figura 34

.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 28 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Figura 35

La zona que tiende a separarse se ve impedida de hacerlo por la accin de los tornillos. Es decir

cada una de estas uniones monotornillo estar sometida a fuerzas exteriores de traccin.

La zona que tiende a comprimirse tiene una dimensin Z (figura 35) que deber calcularse.

Una vez conocido el valor de Z se pueden calcular las fuerzas y verificar la unin.

El procedimiento de clculo descrito anteriormente se muestra a continuacin con un ejemplo,

el cual puede servir de gua para cualquier otro caso de soporte con momento flector.

Consideraciones para la solucin:

- La placa gira en el sentido del momento M alrededor de un eje situado a una distancia Z

del borde inferior de la placa (nivel de referencia).

- La placa permanece plana; es decir no se flexiona debido al momento.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 29 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Ejemplo de unin multitornillo sometido a un momento de flexin.

En la figura 36 se muestra una placa de 160 x 120 mm sometida a un momento M. Esta placa

est sujeta a otro elemento por intermedio de 12 tornillos que tienen un rea trasnversal igual a

75,4 mm2 cada uno.

a) Asumiendo que los tornillos no estn ajustados durante el montaje, calcular la fuerza en

cada uno de ellos.

b) Asumiendo que los tornillos han sido ajustados durante el montaje, calcular la fuerza

exterior en cada una de las doce uniones atornilladas.

Figura 36

El valor de Z no se conoce y se debe suponer en qu nivel se encuentra. Luego se calcula el

valor y se verifica que corresponda con el nivel supuesto. De no coincidir con la suposicin se

repite el clculo, pero con otro nivel.

En la figura 37 se muestran dos supuestos, uno entre las filas 2 y 3 de tornillos y el otro entre

las filas 1 y 2 de tornillos.

Figura 37

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 30 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Como se ha mencionado y se observa en la figura 38, por encima del eje de giro la plancha se

separa del elemento al cual est unido y por debajo todo lo contrario. Esto significa que los

tornillos por encima de dicho eje trabajan a una carga exterior de traccin y la placa por debajo

trabaja a compresin.

En esta figura se supone que el eje de giro est entre las filas 1 y 2, es decir entre 20 y 50 mm

medidos del borde inferior.

El valor de Z, resultante del clculo, debera estar comprendido en este rango para que el clculo

sea vlido. En caso contrario se supondr otro nivel y se repetir el clculo.

Figura 38

El valor de Z es la distancia del borde inferior al centroide de las reas de los tornillos a traccin

y del rea de la placa sometida a compresin.

En este caso especfico son 9 reas de tornillos a traccin, cada una de 75,4 mm2, y un rea

rectangular de 120 x Z sometida a compresin.

Teniendo en cuenta las distancias de los centroides de cada una de las reas involucradas y del

rea total. Se obtiene

Z = 28,45 mm

Es decir cumple con la suposicin de estar entre los 20 y 50 mm. Y se puede continuar con el

clculo de las fuerzas. Para ello, se observa en la figura 39 (izquierda) que la deformacin de los

tornillos es directamente proporcional a la distancia de estos al eje de giro.

En la figura 39 (derecha) se ha graficado la fuerza de cada uno de los tornillos. Estas son

proporcionales a la deformacin de los mismos y por tanto tambin, proporcionales a la

distancia al eje de giro.

Observe que la fuerza de reaccin R del elemento, al cual est sujeta la plancha, sobre la placa

est a una distancia Z/3 del extremo inferior. Esto debido a que la deformacin de la placa es

directamente proporcional a la distancia al eje de giro.

Como la placa esta en equilibrio, se puede calcular el valor de cada una de las fuerzas y de la

reaccin R si se desea.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 31 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Figura 39

Para calcular las fuerzas sobre los tornillos se puede hacer equilibrio de momentos en el punto

de aplicacin de la reaccin:

ni Fi (Li - Z/3) = M

De donde se obtiene:

F2 = 1,5 x 10-4 M

F3 = 3,6 x 10-4 M

F4= 5,69 x 10-4 M

F5 = 7,78 x 10-4 M

a) Si no hay ajuste en el montaje, estas son fuerzas de traccin sobre cada tornillo

b) Si hay ajuste durante el montaje, estas son las fuerzas exteriores (Fext) sobre cada una de

las nueve uniones atornilladas que estn sobre el eje de giro. La fuerza sobre cada

tornillo se obtendr multiplicando estas fuerzas por el factor de distribucin de carga n.

Y como es obvio los tornillos de la fila 5 son los ms cargados exteriormente.

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 32 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

ANEXOS

Anexo 1

Longitudes y dimetros para calcular el coeficiente de rigidez de un tornillo.

I

II

III

IV

V

VI

Tramo

I

di

d

II

III

IV

V

VI

d

dr

d3

d3

d

Li

0,5 d

0,4 d

LII (1)

LIII (1)

LIV (1)

0,5 d

0,4 d

0,33 d

Comentarios

Tornillo cabeza hexagonal

Tornillo cabeza socket

Unin con tuerca

Unin con agujero roscado

: longitud del dimetro correspondiente

: cabeza del tornillo,

: tramos cilndricos de mayor dimetro,

: tramo cilndrico de menor dimetro o de dimetro reducido,

: tramo cilndrico roscado que permanece fuera de la tuerca o agujero roscado,

: tramo cilndrico roscado en el interior de la tuerca,

: filetes en contacto.

VDI 2230 Parte 1 Febrero 2003

VDI: Verein Deutcher Ingenieure (Sociedad de Ingenieros Alemanes)

II

III

II

IV

V - VI

II

III

II

IV

V - VI

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

II

III

IV

VI

Pag. 33 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 2

Factor de ajuste (A)

VDI 2230 Parte 1 Febrero 2003

VDI:: Verein Deutcher Ingenieure (Sociedad de Ingenieros Alemanes)

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 34 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 3

Valores recomendados para el asentamiento.

Altura

promedio de la

rugosidad Rz

(m)

Rz < 10

Carga

Valores para el asentamiento as.

Por par de superficies. (m)

En los

Cabeza o

Entre

hilos

tuerca

placas

Normal

3,0

2,5

1,5

Transversal (corte)

3,0

3,0

2,0

Normal

10 Rz < 40

3,0

3,0

2,0

Transversal (corte)

3,0

4,5

2,5

Normal

40 Rz < 160

3,0

2,0

3,0

Transversal (corte)

3,0

2,5

3,5

RZ: promedio de la profundidad de la rugosidad. Promedio aritmtico de cinco

profundidades significativas consecutivas en la longitud de medicin.

VDI 2230 Parte 1 Febrero 2003

VDI: Verein Deutcher Ingenieure (Sociedad de Ingenieros Alemanes)

Anexo 4

Presin superficial admisible

MATERIAL

pAdm (N/mm2)

St37

St50

C45

260

420

700

42CrMo4

30CrNiMo8

X5CrNiMo1810

X10CrNiMo189

Acero inoxidable

850

750

210

220

1000 a 1250

Titanio sin alear

T-6Al-4V

300

1000

GG15

GG25

GG35

GG40

GGG35.3

600

800

900

1100

480

GD MgAl9

GK MgAl9

GKAlSi6Cu4

AlZnMgCu0,5

Al99

220 (140)

140 (220)

200

370

140

Extracto de VDI 2230 Julio 1986

Verein Deutscher Ingenieure (Sociedad Alemana de Ingenieros)

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 35 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 5 / Anexo 6

Coeficiente de friccin entre filetes / Coeficientes de friccin entre tuerca (o cabeza de

tornillo) y placa.

Clase

A

Rango para los

coeficientes de friccin

0,04 a 0,10

0,08 a 0,16

0,14 a 0,24

0,20 a 0,35

0,30

Ejemplos tpicos

Material / superficie

Lubricantes

Brillo metlico, fosfatado,

Lubricante slido (MoS,

galvanizado,

grafito, PTFE, PA, PE, PI),

barnices lubricados, proteccin

en pasta.

Brillo metlico, fosfatado,

Lubricante slido (MoS,

galvanizado.

grafito, PTFE, PA, PE, PI),

barnices lubricados, proteccin

en pasta.

Galvanizado en caliente

MoS, grafito

Recubrimientos orgnicos

Con lubricante slido integrado

Acero austentico

Lubricante slido

Acero austentico

Cera en pasta

Brillo metlico. Fosfatado

Estado de entrega (ligeramente

aceitado)

Galvanizado

Ninguno

Acero austentico

Aceite

Galvanizado o galvanizado

Ninguno

en caliente

Galvanizado

Ninguno

Se debe tender hacia el uso de la clase B, con el fin de aplicar una precarga lo ms alta posible

con baja dispersin.

Los valores se aplican a temperatura ambiente.

VDI 2230 Parte 1 Febrero 2003

VDI: Verein Deutcher Ingenieure (Sociedad de Ingenieros Alemanes)

Anexo 7

Propiedades mecnicas de tornillos (extracto ISO 898)

B(N/mm2)

Nominal

Mnimo

3.6

300

330

4.6

400

400

4.8

400

420

5.6

500

500

5.8

500

520

6.8

600

600

8.81

800

800

8.82

800

830

10.9

1000

1040

12.9

1200

1220

B : resistencia a la traccin

F : lmite de fluencia

0,2 : lmite convencional de fluencia

1)

Hasta tornillos M16

2)

Tornillos mayores a M16

Clase

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

F (N/mm2)

Nominal

Mnimo

180

190

240

240

320

340

300

300

400

420

480

480

-

0,2 (N/mm2)

Nominal

Mnimo

640

640

640

660

900

940

1080

1100

Pag. 36 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 8

Caractersticas geomtricas del perfil de rosca en V (DIN 13)

Maschinenelemente-Rolof Matek

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 37 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 9

Dimensiones de tornillos cabeza hexagonal

Maschinenelemente-Rolof Matek

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 38 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 10

Dimensiones de tornillos cabeza cilndrica con hexgono interior

Maschinenelemente-Rolof Matek

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 39 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 11

Dimensiones de arandelas mtricas

Manual del Ingeniero de Taller . Htte Gustavo Gili Barcelona

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

Pag. 40 de 41

PONTIFICIA UNIVERSIDAD CATLICA DEL PER

SECCIN INGENIERA MECNICA REA DE DISEO

Anexo 12

Dimetro de agujeros pasantes para tornillos (DIN69)

Anexo 13

Dimensin de llave de boca (DIN3110)

d

b1

M3

19

M4

20

M5

22

M6

27

M8

34

Elementos de Mquinas Uniones atornilladas

Kurt F. Paulsen M. / 110519

M10

38

M12

44

M14

49

M16

56

M20

66

M24

80

M30

96

Pag. 41 de 41

S-ar putea să vă placă și

- Elementos de concreto reforzado IIDe la EverandElementos de concreto reforzado IIEvaluare: 5 din 5 stele5/5 (1)

- Presentaciones - Productividad de Equipo PesadoDocument206 paginiPresentaciones - Productividad de Equipo PesadoApril Hart100% (4)

- Libro Influencia Positiva PDFDocument302 paginiLibro Influencia Positiva PDFApril Hart100% (1)

- Deber Unidad 1Document10 paginiDeber Unidad 1Boris EspinozaÎncă nu există evaluări

- Carpeta Ejercicios Sánchez Juan Francisco CorregidoDocument108 paginiCarpeta Ejercicios Sánchez Juan Francisco CorregidoSCRIBDisSHITÎncă nu există evaluări

- Relación de Problemas 1. Teorías de CorteDocument4 paginiRelación de Problemas 1. Teorías de CorteJose PalacinÎncă nu există evaluări

- Problemas 2flex y Torsion PDFDocument2 paginiProblemas 2flex y Torsion PDFMiguel ÁngelÎncă nu există evaluări

- DiseñoDocument3 paginiDiseñofes cuautiÎncă nu există evaluări

- Uniones AtornilladasDocument16 paginiUniones AtornilladasEfraín PérezÎncă nu există evaluări

- Practica No 6 Motor MonocilindricoDocument8 paginiPractica No 6 Motor MonocilindricoIván Naula GarcíaÎncă nu există evaluări

- FORMULARIO Carga EstaticaDocument4 paginiFORMULARIO Carga EstaticaOmar Sam SucaÎncă nu există evaluări

- Cómo Se Aplica El Movimiento Ondulatorio en La Ingenieria y en La Vida CotidianaDocument26 paginiCómo Se Aplica El Movimiento Ondulatorio en La Ingenieria y en La Vida CotidianaCarmen GuerraÎncă nu există evaluări

- Caja ReductoraDocument135 paginiCaja ReductoraDaniel PortilloÎncă nu există evaluări

- Parcial 2 - Parte IDocument3 paginiParcial 2 - Parte IAngel JoyaÎncă nu există evaluări

- TornillosDocument6 paginiTornillosMilito AlexÎncă nu există evaluări

- Guía de Ejercicios de Física EstructuralDocument9 paginiGuía de Ejercicios de Física EstructuralNil HenriquezÎncă nu există evaluări

- Fuerza Aplicada Externamente Sobre Una Union AtornilladaDocument4 paginiFuerza Aplicada Externamente Sobre Una Union AtornilladaVictor OyolaÎncă nu există evaluări

- Problemas de Resortes PDFDocument7 paginiProblemas de Resortes PDFAries AriesÎncă nu există evaluări

- Diseño de Caja ReductoraDocument37 paginiDiseño de Caja Reductoragfrankie0070% (1)

- Engranajes RectosDocument3 paginiEngranajes RectosEzequielÎncă nu există evaluări

- Separataproblemasdeconcentracindeesfuerzosyfatiga 150616201434 Lva1 App6892Document37 paginiSeparataproblemasdeconcentracindeesfuerzosyfatiga 150616201434 Lva1 App6892jonathanÎncă nu există evaluări

- Clase 4-Tornillo de PotenciaDocument46 paginiClase 4-Tornillo de PotenciaEvelynChacañaSalas100% (1)

- Ejercicio 2 (Engranajes Rectos)Document4 paginiEjercicio 2 (Engranajes Rectos)Arian MirandaÎncă nu există evaluări

- Formulas TornillosDocument18 paginiFormulas TornillosRebeca Leon GonzalezÎncă nu există evaluări

- Practica Tornillo PotenciaDocument4 paginiPractica Tornillo PotenciaRobercito Sauca100% (1)

- PRIMERAS EvaluacionesDocument6 paginiPRIMERAS EvaluacionesAndresÎncă nu există evaluări

- 2 - Resortes-HelicoidalesDocument55 pagini2 - Resortes-Helicoidalesferney rodriguez miraÎncă nu există evaluări

- Manual de Transmision Bandas y Cadenas PDFDocument24 paginiManual de Transmision Bandas y Cadenas PDFSakura No KoiÎncă nu există evaluări

- Tema 17 Embragues y Frenos Problemas PDFDocument23 paginiTema 17 Embragues y Frenos Problemas PDFFranz Xavier Gonzalez AranibarÎncă nu există evaluări

- Engranajes ConicosDocument25 paginiEngranajes ConicosPaul García YepezÎncă nu există evaluări

- Ejercicios de Solidos RigidosDocument33 paginiEjercicios de Solidos RigidosRosario RevillaÎncă nu există evaluări

- Cinematica Engranes MecanismosDocument29 paginiCinematica Engranes MecanismosGustavo Díaz come pingaÎncă nu există evaluări

- Apellido - Examen Final - Ie - 2022-2 - VirtualDocument2 paginiApellido - Examen Final - Ie - 2022-2 - VirtualValerio JhonatanÎncă nu există evaluări

- Mecanica de Materiales - Teoria de FallasDocument24 paginiMecanica de Materiales - Teoria de Fallaswmcf231091Încă nu există evaluări

- ME56A Pauta Ejercicio 1Document5 paginiME56A Pauta Ejercicio 1JoseCarlosCastroRodriguez100% (1)

- Guía 5 Roblones o RemachesDocument2 paginiGuía 5 Roblones o Remachesmatias hermosilla100% (1)

- Practica Calificada 1Document5 paginiPractica Calificada 1Natybat MartinezÎncă nu există evaluări

- Círculo de Mohr y Vigas Curvas en FlexiónDocument10 paginiCírculo de Mohr y Vigas Curvas en FlexiónOmar Cobos ViguerasÎncă nu există evaluări

- Diseo de Ejes PDFDocument11 paginiDiseo de Ejes PDFJuan Diego Bohrquez100% (1)

- U3 ML202 4. - Problemas de Motores de InducciónDocument38 paginiU3 ML202 4. - Problemas de Motores de InducciónJOSe LUIS OBREGoN AGUILARÎncă nu există evaluări

- Prac Frenos Zap Corta 2018 01Document2 paginiPrac Frenos Zap Corta 2018 01Mijhael FernandezÎncă nu există evaluări

- Diseño de Elementos de MáquinasDocument2 paginiDiseño de Elementos de MáquinasKEVIN DALI LARGO MEJIAÎncă nu există evaluări

- Tema 4 Diseño de Sujetadores RoscadosDocument15 paginiTema 4 Diseño de Sujetadores RoscadosMoises MartinezÎncă nu există evaluări

- Proyecto ElementosDocument38 paginiProyecto ElementossantiagoÎncă nu există evaluări

- Din4p20201c PDFDocument1 paginăDin4p20201c PDFChristopher Gutierrez HurtadoÎncă nu există evaluări

- T1 TrenesDocument6 paginiT1 TrenesJesus Rodrigo Cordoba LunaÎncă nu există evaluări

- Ejemplo de Diseno de Un EjeDocument16 paginiEjemplo de Diseno de Un EjeFernando VillegasÎncă nu există evaluări

- 4to PARCIAL Elementos PDFDocument1 pagină4to PARCIAL Elementos PDFaugusto anza morales100% (1)

- TP N17 (Resortes)Document6 paginiTP N17 (Resortes)Alam GomezÎncă nu există evaluări

- Uniones As (Pernos) Definiciones Basicas y Ecuaciones v1Document10 paginiUniones As (Pernos) Definiciones Basicas y Ecuaciones v1Diego GalvanÎncă nu există evaluări

- Problema 16Document4 paginiProblema 16Anthony CuevaÎncă nu există evaluări

- Semana 04Document1 paginăSemana 04Arturo Santisteban PayajoÎncă nu există evaluări

- S07.s1 - Solucionario Uniones Atornilladas Ejercicio 01Document1 paginăS07.s1 - Solucionario Uniones Atornilladas Ejercicio 01Arian MirandaÎncă nu există evaluări

- Practica Diseno BasicoDocument4 paginiPractica Diseno BasicoRuDicito PumaÎncă nu există evaluări

- Cap 6 Uniones Atornilladas MEC618 22-1Document50 paginiCap 6 Uniones Atornilladas MEC618 22-1Oscar GomezÎncă nu există evaluări

- Pontificia Universidad Católica Del Perú: Sección Ingeniería MecánicaDocument45 paginiPontificia Universidad Católica Del Perú: Sección Ingeniería MecánicaRenzo Rios RoqueÎncă nu există evaluări

- 6 Uniones Atornilladas V 17-1Document47 pagini6 Uniones Atornilladas V 17-1Estefania HermozaÎncă nu există evaluări

- Calculo de Uniones AtornilladasDocument45 paginiCalculo de Uniones AtornilladasGuillermo GutierrezÎncă nu există evaluări

- Cálculo de Uniones SoldadasDocument15 paginiCálculo de Uniones SoldadasAlfredo Jara MunarÎncă nu există evaluări

- Uniones Soldadas 2012-2Document15 paginiUniones Soldadas 2012-2Reyner LozaÎncă nu există evaluări

- Tornillos de Sujeción y de PotenciaDocument16 paginiTornillos de Sujeción y de PotenciaDiana ReyesÎncă nu există evaluări

- Informe Unión AtornilladaDocument19 paginiInforme Unión AtornilladaAnonymous YoPqBElÎncă nu există evaluări

- Servo TransmisionesDocument7 paginiServo TransmisionesApril HartÎncă nu există evaluări

- Pasadores y ClavijasDocument6 paginiPasadores y ClavijasApril HartÎncă nu există evaluări

- Geometría de BaldorDocument623 paginiGeometría de BaldorDaniel Felipe Venegas Sarmiento100% (16)

- Síntesis de Mecanismos - Justo Nieto PDFDocument206 paginiSíntesis de Mecanismos - Justo Nieto PDFApril Hart86% (7)

- Coeficiente de BalastoDocument22 paginiCoeficiente de BalastoAlison Melissa Vega AguirreÎncă nu există evaluări

- Informe de Lab de Manejo de FluidosDocument15 paginiInforme de Lab de Manejo de FluidosJosue Manuel Ludeña EstelaÎncă nu există evaluări

- Unidad #3 (Resumen) - Maquinaria de Construccion .Pdf2Document3 paginiUnidad #3 (Resumen) - Maquinaria de Construccion .Pdf2Jorge OrtegaÎncă nu există evaluări

- Formulario Fis 2 Segundo Parcial PDFDocument4 paginiFormulario Fis 2 Segundo Parcial PDFMisael OrellanoÎncă nu există evaluări

- Actividad Virtual de La ElectricidadDocument5 paginiActividad Virtual de La ElectricidadPark Kyu MinÎncă nu există evaluări

- Modulos de ElasticidadDocument9 paginiModulos de Elasticidadsleonel98% (46)

- Proceso de Laminacion - FinalDocument69 paginiProceso de Laminacion - FinalRoberto Molina RoldánÎncă nu există evaluări

- Ciclo TermodinámicoDocument11 paginiCiclo Termodinámicofranco di gregorioÎncă nu există evaluări

- Guía de Práctica Semana 10Document4 paginiGuía de Práctica Semana 10Angel Paul LaraÎncă nu există evaluări

- Cyt LunesDocument2 paginiCyt LunesAndrews flores okamuraÎncă nu există evaluări

- Guía 7 Física 10° Movimiento CircularDocument2 paginiGuía 7 Física 10° Movimiento CircularBrayam RamirezÎncă nu există evaluări

- Tesis Analisis Dinamico Estructura Irregular Con EtabsDocument128 paginiTesis Analisis Dinamico Estructura Irregular Con Etabsebas1961Încă nu există evaluări

- G05 Motores DC 2021-2Document11 paginiG05 Motores DC 2021-2edison barrionuevoÎncă nu există evaluări

- Fisica 2 Parcial FinalDocument16 paginiFisica 2 Parcial FinalJ. Gabriel Castro O.Încă nu există evaluări

- LUBRICACIÓNDocument54 paginiLUBRICACIÓNJosé Martin Yucra Rojas100% (2)

- BalancedeenergiaDocument7 paginiBalancedeenergiaHarold Hans Acuña OlivasÎncă nu există evaluări

- Asentamientos Elasticos ECI-2019 PDFDocument11 paginiAsentamientos Elasticos ECI-2019 PDFFelipe MoralesÎncă nu există evaluări

- Vibraciones Cuerpo EnteroDocument2 paginiVibraciones Cuerpo EnteroClaudioÎncă nu există evaluări

- Informe Previo Generador ShuntDocument5 paginiInforme Previo Generador ShuntAdrian Diaz100% (1)

- Taller M1Document4 paginiTaller M1FelipeNarváezSantiagoÎncă nu există evaluări

- Diseño de Una Flecha Cardan para Un VehículoDocument30 paginiDiseño de Una Flecha Cardan para Un VehículoMaria ArredondoÎncă nu există evaluări

- Nuevo Cap2 Parte 1Document30 paginiNuevo Cap2 Parte 1Pedro PerezÎncă nu există evaluări

- Resistencia de Materiales: Ingeniería CivilDocument9 paginiResistencia de Materiales: Ingeniería CivilLokitoPaTlpvRomeroHernandezÎncă nu există evaluări

- Dinamica Trab. OscarDocument10 paginiDinamica Trab. OscarErik Luis Ticona FrancoÎncă nu există evaluări

- To A Volumen Constante (CVD)Document35 paginiTo A Volumen Constante (CVD)Maria Luisa Acarapi NinaÎncă nu există evaluări

- MRU Por IADocument2 paginiMRU Por IAScribd JhonnyÎncă nu există evaluări

- Tipos de Fuerzas.Document4 paginiTipos de Fuerzas.Raquel TapiaÎncă nu există evaluări