Documente Academic

Documente Profesional

Documente Cultură

PILADO DE ARROZ: PROCESO DE OBTENCIÓN DEL ARROZ BLANCO

Încărcat de

Roni Aguilar HuacchaDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

PILADO DE ARROZ: PROCESO DE OBTENCIÓN DEL ARROZ BLANCO

Încărcat de

Roni Aguilar HuacchaDrepturi de autor:

Formate disponibile

PILADO DE ARROZ

INTRODUCCIN:

Es el producto final principal obtenido del procesamiento en el molino arrocero. El

grano pilado corresponde al endospermo, es de color blanco perlado o cristalino.

Se le han retirado las envolturas (cscaras y cutcula) y se han desprendido los

embriones (eln).

El procesamiento en el molino ha producido un cierto porcentaje de granos rotos y

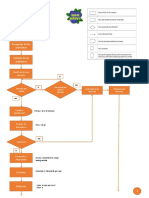

Recepcin-Pesado

quebrados, porcentajes que son el principal indicador para la clasificacin por

calidad.

T ambiente

Secado natural

Humedad promedio 14%

El arroz pilado representa aproximadamente del 68 al 71% del peso original del

arroz en cscara.

Almacenamiento por lote

T ambiente

SINONIMIA: Arroz pilado, Arroz elaborado, Arroz blanco, Arroz pulido, White rice,

Milled rice.

Pre-Limpieza

Impurezas, materias extraas

El arroz pilado se define sobre la base de arroz seco, limpio y libre de materias

extraas, es decir, arroz con

14% de humedad y/o30%

0.4%

de contenido de

de cascara

Descascarado

impurezas. Corresponde al productor o vendedor cumplir con estas condiciones.

Separacin de gravimtrica

Pulido

Abrillantado

Clasificado

eln

Arrocillo y 1/2

Arroz con tiza y mancha

Seleccin

Diagrama 01: Diagrama de flujo

para el proceso de Pilado de Arroz

Envasado

Almacenado

Polvillo

Fuente: elaboracin propia (2014)

A. RECEPCIN DE MATERIA PRIMA:

El arroz en cscara (paddy), proveniente de las zonas de Ferreafe,

Mochumi, Tcume, Chepen, San Pedro de Lloc, Jan, Bagua, Nuevo

Cajamarca e ingresa a planta en camiones o trileres.

Los camiones con arroz paddy ingresan a la Balanza Electrnica, aqu el

personal de control de balanza, registra en la Computadora (Programa

WinCam en Windows) el N placa, producto, cliente/proveedor, conductor,

gua remisin, fecha, hora de ingreso y finalmente el peso total del vehculo.

Despus de realizada la descarga de los vehculos son trasladados

nuevamente a la balanza para registrar el peso, lo cual nos permitir

obtener la cantidad de arroz que ingresa al planta (Peso Neto).

Una vez realizado el primer pesaje, los vehculos ingresan al molino y son

ubicados en el patio posterior, luego se realiza la descarga. Despus de

realizar la descarga los vehculos son trasladados nuevamente al rea de

pesaje para registrar el peso salida, lo cual nos permitir obtener la

cantidad de carga que ingresa (peso neto).

A medida que se va descargando, el personal de control de calidad realiza

el muestreo correspondiente. Las muestras tomadas son llevadas al rea

de control de calidad con su respectivo ticket de identificacin donde se

consigna los datos del proveedor, N lote, N de placa del carro, variedad.

Aqu se realiza la determinacin del porcentaje de: impurezas, grano

quebrado, entero, rendimiento en blanco y humedad.

Si los resultados de los anlisis de laboratorio, el grano presenta humedad

menor o igual a 14% son directamente almacenados para su posterior

procesamiento y los granos que contienen humedad mayor a 14% son

trasladados a la zona de secado.

B. MUESTREO :

- Una vez estacionado el triler o camin es descargado por los obreros

previa coordinacin con el jefe de personal de cuadrilla.

Para el muestreo se identifica el lote y se toma la muestra segn el

mtodo de muestra representativa. Se determina la humedad de la

muestra a travs de un medidor de humedad tipo resistivo marca Kett.

Se arruma los sacos hasta esperar el turno de secado.

C. SECADO:

- SECADO NATURAL

El arroz cscara con ms de 14% de humedad es extendido sobre

mantas de polipropileno en los patios de secado.

D. ALMACENAMIENTO:

Los granos recibidos cuya humedad es menor o igual a 14% son apilados

sobre parihuelas, distribuidos y ordenados correctamente.

E. PRE LIMPIEZA:

El arroz paddy seco (14% de humedad) ingresa a la tolva de recepcin, la

cual contiene cribas que vas separando los materiales extraos a los

granos de arroz como bolsas, rafias, alambres, plsticos, clavos y otros

cuerpos extraos de mayor tamao; luego pasan por un ventilador que

quita el polvo, los granos limpios son trasportados por un elevador de

cangilones hacia la descascaradora.

F. DESCASCARADO

El descascarado que se obtiene en este molino es mayor al 90% y el

incremento de granos partidos no superior a 2%.

El descascarado se realiza por la combinacin de tres efectos: presin de

los rodillos, efecto de la velocidad diferencial de los rodillos e impacto,

contra la platina colocada debajo de la descarga de los rodillos.

G. CLASIFICACIN GRAVIMTRICA (Mesa Paddy).

La descarga de granos de las aventadoras contiene una mezcla de arroz

paddy y arroz descascarado (arroz integral). Para separar estos granos se

utiliza la Mesa Paddy, que clasifica los granos por diferencia de densidades;

est compuesta de celdas zig-zag interiores cuya forma de trabajo consiste

en movimientos de vaivn. Los ngulos de rebote de arroz descascarado

son distintos a los del arroz paddy, debido a la diferencia de sus pesos

especficos.

El arroz paddy obtenido en esta etapa, regresa a la

descascaradora.

H. CLASIFICACIN POR GROSOR:

El clasificador por grosor del grano de arroz est constituido por 6 mallas

cilndricas ( mm) cuya finalidad es separar los granos de menor dimetro

que el grano de arroz normal y de otras 8 mallas cilndricas ( mm)

teniendo por finalidad separar granos o piedras de mayor espesor que el

grano de arroz.

I. PULIDO:

Las mquinas de pulido del grano de arroz son los siguientes:

-

PULIDORA POR ABRASIN:

La remocin de las capas de salvado se consigue por medio de la

abrasin, pues se realiza un efecto de desgaste y corte generados por la

piedra esmeril que gira dentro de las cmaras cerradas presionando al

arroz contra las mallas producindose la separacin del polvillo a travs

de las ranuras de la criba.

PULIDORAS POR FRICCIN:

Se encargan de dar un brillo al arroz, con un sistema de pulido por

friccin emplea un eje alveolado tipo botella, con aletas transversales

que presiona el arroz contra una criba y con la ayuda de agua efecta el

pulido o lustre natural e higinico.

J. ABRILLANTADORA

Se utiliza para blanquear y darle acabado final al arroz (abrillantamiento).

La mezcla de agua - aire es alimentada al producto a travs de una tobera

binaria situada en el tubo mezclador.

De las operaciones de pulido se obtiene el polvillo.

POLVILLO:

La recuperacin de polvillo consiste en ciclones complementados, y

filtros de mangas, que sirven para recuperar las partculas ms

pequeas evitando eliminarlas al medio ambiente.

Para el empaque se cuenta con un sin fin vertical que fuerza la

entrada de harina en el saco por gravedad, los sacos utilizados son

de polietileno color blanco, pesando 30 kg cada saco, almacenados

en el rea de polvillo para su distribucin.

K. CLASIFICACIN POR TAMAO:

ZARANDA DE ARROZ LIMPIO

Zaranda vibradora con capacidad de 4 TM/H, con motor de 2 HP y 1150

RPM, formado de 4 Cribas cilndricas (Especificar dimetros), la accin de

esta mquina se caracteriza por un movimiento circular en el punto de

carga del arroz, accin enrgica que distribuye el arroz en el interior de los

cilindros en movimiento. En estas mquinas la clasificacin del arroz se

realiza con el grano en cada libre dentro del cilindro y si el grosor del grano

es menor a la perforacin de la criba, atravesara, obtenindose en el otro

extremo del cilindro la separacin del grano pequeo (ELEN).

JUEGO DE CLASIFICADORES TRIEUR:

Este equipo consta de 3 cilindros de tambor rotatorio con alvolos o

perforaciones conocidos como trieurs, con capacidad de 1,5 a 2 TM/H, con

motor de HP y 1720 RPM.

Realiza la clasificacin en funcin del dimetro de los alvolos, velocidad y

ngulo de la bandeja interna.

De estos clasificadores obtenemos grano entero, arrocillo y arrocillo .

CLASIFICACIN POR COLOR:

Este equipo clasifica los granos defectuosos como son: grano

yesado, panza blanca, manchados, granos daados por calor o por

insectos, semillas extraas, etc.; la clasificacin se programa de acuerdo a

la calidad de arroz que se desea obtener.

Se utiliza una maquina con 4 secciones, de 64 canales por seccin, lo que

hace un total de 256 canales, 3 secciones de seleccin y 1 de repase, con

una capacidad mxima de 6 ton. / H.

En el caso del yeso permite definir el tamao mnimo del yeso (panza

blanca) que va a ser aceptado.

L. ENVASADO:

El envasado se realiza en la envasadora de sacos (ensacadora) y en la

envasadora selladora, que se describen a continuacin:

ENVASADORA:

Este equipo consta de un elevador de cangilones que alimenta a una tolva

de envasado; el cual es pesado en sacos de 50 Kg, luego son cosidos para

asegurar su contenido.

ENVASADORA SELLADORA:

Este equipo consta de una dosificadora y una bobina de polietileno para

envasar unidades de 1 kg y 5 Kg, luego estos envases se empacan y se

almacenan.

M. ALMACENAMIENTO DEL ARROZ BLANCO PULIDO:

El almacenamiento del producto final, se hace por categoras.

Los sacos de 50 Kg son almacenados sobre parihuelas dentro de la

sala de proceso hasta su distribucin, distribuidos y separados por lotes

independientes.

Los empaques que contienen las unidades de 1 kg y de 5 kg envasados

en bolsas de polietileno, son almacenados tambin sobre parihuelas en

el almacn del rea de envasado.

Para cada caso se identifican con un kardex, detallado la calidad del

producto, fecha de produccin, zona de procedencia, numero de carro, lote,

nmero de maquila.

N. DISTRIBUCIN DEL PRODUCTO:

Una vez obtenido el producto con las caractersticas establecidas por el

cliente, el Jefe de control de calidad da la autorizacin al responsable del

almacn para despachar el producto, registrando la ubicacin, lote, N de

sacos y fecha de entrega.

El producto es cargado en camiones de acuerdo al pedido del cliente, el

cual es inspeccionado verificando las condiciones higinicas y sanitarias

exigidas para el caso, los sacos van protegidos con una manta, cuando van

en cama abierta.

S-ar putea să vă placă și

- Diagrama de Flijo ARROZDocument4 paginiDiagrama de Flijo ARROZA. Enrique E. T.100% (1)

- Proceso Productivo Del ArrozDocument36 paginiProceso Productivo Del ArrozLuiggi Antony Diaz Contreras93% (27)

- Triptico Fenmeno Del NiñoDocument3 paginiTriptico Fenmeno Del NiñoRoni Aguilar Huaccha100% (1)

- Funciones de Los Poderes Del Estado PeruanoDocument4 paginiFunciones de Los Poderes Del Estado PeruanoRoni Aguilar Huaccha67% (18)

- Diagrama de Proceso de Pilado de ArrozDocument3 paginiDiagrama de Proceso de Pilado de ArrozLESLY EVELYN TIRADO MEDINA100% (1)

- Conserva de PolloDocument7 paginiConserva de PolloVeronicaAndreaArroyoVÎncă nu există evaluări

- Diagrama DopDocument2 paginiDiagrama DopGianmarco AnyosaÎncă nu există evaluări

- PROYECTO Pilado de ArrozDocument10 paginiPROYECTO Pilado de ArrozPatty AR100% (2)

- Informe de Pan de CamoteDocument33 paginiInforme de Pan de CamoteTeam SancelyツÎncă nu există evaluări

- Diagramas de Flujo Del Proceso de Pilado de ArrozDocument7 paginiDiagramas de Flujo Del Proceso de Pilado de ArrozAgue Toro Ramos100% (1)

- Plan Haccp CecinaDocument8 paginiPlan Haccp CecinaCesar MendozaÎncă nu există evaluări

- Practica Productos Minimamente Procesados AumentadaDocument15 paginiPractica Productos Minimamente Procesados Aumentadabianca leyva100% (1)

- Caramelo BlandoDocument11 paginiCaramelo BlandoLaleska Salinas FallaÎncă nu există evaluări

- Infografia Gallito CiegoDocument3 paginiInfografia Gallito CiegoRoni Aguilar Huaccha100% (2)

- Proceso de Pilado Del Arroz Molino Espiga Del Norte E.I.R.L.Document18 paginiProceso de Pilado Del Arroz Molino Espiga Del Norte E.I.R.L.Rhucliana P-c0% (1)

- CONSERVA DE GANDULDocument23 paginiCONSERVA DE GANDULAnid Becerra HerreraÎncă nu există evaluări

- Pilado de Arroz IntroducciónDocument5 paginiPilado de Arroz IntroducciónNicole ButronÎncă nu există evaluări

- Flujograma de Pilado de ArrozDocument4 paginiFlujograma de Pilado de ArrozBony DiazgÎncă nu există evaluări

- Proceso de pilado de arrozDocument11 paginiProceso de pilado de arrozMiguel CapuñayÎncă nu există evaluări

- Proceso de Caña de Azucar InformeDocument8 paginiProceso de Caña de Azucar InformeJuan Qarloz Chilcon CarreraÎncă nu există evaluări

- Diagrama de Flujo ArrozDocument15 paginiDiagrama de Flujo ArrozAbsolutamente Nadie100% (1)

- Diagrama Dop Del Proceso de EncurtidoDocument4 paginiDiagrama Dop Del Proceso de EncurtidoHELIO GONZALES ASTOÎncă nu există evaluări

- Visita Al Molino AmazonasDocument11 paginiVisita Al Molino Amazonasanon_2482762010% (1)

- Dap AñejadoDocument1 paginăDap AñejadoKathia NoriegaÎncă nu există evaluări

- Proceso de Elaboracion Del Azucar Rubia 2013Document4 paginiProceso de Elaboracion Del Azucar Rubia 2013jose ruiz quiroz100% (1)

- Expandido de CañihuaDocument13 paginiExpandido de CañihuaSilvana Delgado ZuñigaÎncă nu există evaluări

- Elaboracion de Nectar de Cualquier FrutaDocument15 paginiElaboracion de Nectar de Cualquier FrutaOscar Martinez HigaredaÎncă nu există evaluări

- Diagrama de Flujo EsparragoDocument1 paginăDiagrama de Flujo EsparragoEduardo Pepe Melgarejo DíazÎncă nu există evaluări

- Manjar blanco NTP composición nutricional rendimientoDocument2 paginiManjar blanco NTP composición nutricional rendimientoMiguel CapuñayÎncă nu există evaluări

- Cuaderno de Informes Semana 7Document14 paginiCuaderno de Informes Semana 7Nicol Jennifer Quispe RamirezÎncă nu există evaluări

- Arroz en Cascara Diagrama de BloquesDocument1 paginăArroz en Cascara Diagrama de BloquesAlmendra Isla100% (2)

- Trabajo de Control de Calidad Molino Don PanchoDocument28 paginiTrabajo de Control de Calidad Molino Don PanchoClaydi Diaz RojasÎncă nu există evaluări

- Reporte 3 Pan de Maiz PDFDocument8 paginiReporte 3 Pan de Maiz PDFYomairaFaviolaSanchezTalaveraÎncă nu există evaluări

- Senati: Industria AlimentariaDocument18 paginiSenati: Industria AlimentariaAlexander Calla Bravo100% (1)

- Practica 1 Elaboracion de Nectar de Carambola - HelenDocument8 paginiPractica 1 Elaboracion de Nectar de Carambola - HelenFrezia N. Reyes PazÎncă nu există evaluări

- Cuerpo Harinas de PanificacionDocument9 paginiCuerpo Harinas de PanificacionMisa AmaneÎncă nu există evaluări

- Manjar Blanco Con Maní Y COCODocument16 paginiManjar Blanco Con Maní Y COCOAracely Julca Altamirano100% (1)

- Microbiologia Del PiononoDocument12 paginiMicrobiologia Del PiononoYeseneea Mely Ruiz RomeroÎncă nu există evaluări

- El Queso DiapositivasDocument14 paginiEl Queso DiapositivasJhonatan Prado Diaz100% (1)

- CATALOGO DE MAQUINARIA PARA PROCESAR UVADocument70 paginiCATALOGO DE MAQUINARIA PARA PROCESAR UVAjhonatan100% (1)

- Instrumentos de Medición (Granos y Tubérculos)Document9 paginiInstrumentos de Medición (Granos y Tubérculos)Cori Quilca RomeroÎncă nu există evaluări

- DAP de HamburguesaDocument21 paginiDAP de HamburguesaEstudiante INGÎncă nu există evaluări

- Diagrama de Flujo de Proceso ProyectoDocument2 paginiDiagrama de Flujo de Proceso Proyectoalejandro vañÎncă nu există evaluări

- Cuaderno de Informes - Semana 02Document23 paginiCuaderno de Informes - Semana 02DORISÎncă nu există evaluări

- Plan de Practicas de Gilmer TerminadoDocument9 paginiPlan de Practicas de Gilmer Terminadogilmer reyes alvaradoÎncă nu există evaluări

- Daños por frío en guanábana y tratamientos post-cosechaDocument18 paginiDaños por frío en guanábana y tratamientos post-cosechawilsonÎncă nu există evaluări

- Usos, Parboliado y Secado Arroz Palay 40Document24 paginiUsos, Parboliado y Secado Arroz Palay 40milton roberto peñate alvaroÎncă nu există evaluări

- Pasta de Aji AmarilloDocument4 paginiPasta de Aji AmarilloSusan Amado VictorioÎncă nu există evaluări

- Conserva de PolloDocument6 paginiConserva de PolloJuan ManuelÎncă nu există evaluări

- Yogurt - FinalDocument42 paginiYogurt - FinalPilar Saravia HuaringaÎncă nu există evaluări

- Conserva de Uva en AlmibarDocument8 paginiConserva de Uva en AlmibarSteve Prado Miranda100% (1)

- Informe Procesos MermeladaDocument12 paginiInforme Procesos MermeladaRita Marisol Flores DominguezÎncă nu există evaluări

- Indice Industria MolineraDocument16 paginiIndice Industria MolineraJuan Carlos Sipe LluscoÎncă nu există evaluări

- Descascarado de Arroz Paddy INFORME 9Document13 paginiDescascarado de Arroz Paddy INFORME 9Roci Gonzales UypanÎncă nu există evaluări

- Práctica: Disposición de Planta Evaluar y Dar Observaciones de Las Siguientes Distribuciones de PlantaDocument4 paginiPráctica: Disposición de Planta Evaluar y Dar Observaciones de Las Siguientes Distribuciones de PlantaDannika SaavedraÎncă nu există evaluări

- Guía de Elaboración de Un PanetónDocument6 paginiGuía de Elaboración de Un PanetónabicamilaÎncă nu există evaluări

- Informe Indices de Madurez Manzana Israel y Red DeliciousDocument14 paginiInforme Indices de Madurez Manzana Israel y Red DeliciousAdela Alexandra López LeónÎncă nu există evaluări

- Ciruela en AlmibarDocument56 paginiCiruela en AlmibarMaria Avila LalanguiÎncă nu există evaluări

- Elaboracion de Yogurt de Aguaymanto (Final)Document47 paginiElaboracion de Yogurt de Aguaymanto (Final)William Chunga Trelles0% (1)

- Aplicación Del Sistema de Costos AbcDocument10 paginiAplicación Del Sistema de Costos AbcLESLY EVELYN TIRADO MEDINAÎncă nu există evaluări

- Informe de Visita Técnica - Molino San FernandoDocument7 paginiInforme de Visita Técnica - Molino San FernandoMarco A. Atoche InoñanÎncă nu există evaluări

- Ver Videos Que Están en El Grupo para Saber Cual Es El Proceso de TodoDocument2 paginiVer Videos Que Están en El Grupo para Saber Cual Es El Proceso de TodoRaul Abraham Abrego CastrellónÎncă nu există evaluări

- Aplicación Del Sistema de Costos AbcDocument8 paginiAplicación Del Sistema de Costos AbcLESLY EVELYN TIRADO MEDINAÎncă nu există evaluări

- Proceso de pilado de arroz desde la recepción hasta el envasado finalDocument16 paginiProceso de pilado de arroz desde la recepción hasta el envasado finalDeslin Mera HernandezÎncă nu există evaluări

- Caratula TolónDocument1 paginăCaratula TolónRoni Aguilar HuacchaÎncă nu există evaluări

- Mantenimiento y Filtrado de RegistrosDocument6 paginiMantenimiento y Filtrado de RegistrosRoni Aguilar HuacchaÎncă nu există evaluări

- Buena AimentacionDocument2 paginiBuena AimentacionRoni Aguilar HuacchaÎncă nu există evaluări

- Triptico de PunoDocument1 paginăTriptico de PunoRoni Aguilar HuacchaÎncă nu există evaluări

- Región La LibertadDocument2 paginiRegión La LibertadRoni Aguilar HuacchaÎncă nu există evaluări

- Manual de MDSDocument2 paginiManual de MDSRoni Aguilar HuacchaÎncă nu există evaluări

- Prácticas Pre-Profesionales o Profesionales: Art. 12.-Del Aprendizaje Con Predominio en El Centro deDocument3 paginiPrácticas Pre-Profesionales o Profesionales: Art. 12.-Del Aprendizaje Con Predominio en El Centro deAlex PakitoÎncă nu există evaluări

- Avances Cient y Tecnologicos Del Siglo XVIIDocument1 paginăAvances Cient y Tecnologicos Del Siglo XVIIRoni Aguilar HuacchaÎncă nu există evaluări

- Biografía Martin Luther KingDocument4 paginiBiografía Martin Luther KingRoni Aguilar Huaccha100% (1)

- Proyecto de Mejoramiento 2808Document4 paginiProyecto de Mejoramiento 2808Roni Aguilar HuacchaÎncă nu există evaluări

- Introducción A La ComputaciónDocument27 paginiIntroducción A La ComputaciónRoni Aguilar HuacchaÎncă nu există evaluări

- Se Confunde Con Un PatoDocument3 paginiSe Confunde Con Un PatoRoni Aguilar HuacchaÎncă nu există evaluări

- Proyecto Vacaciones ÚtilesDocument4 paginiProyecto Vacaciones ÚtilesRoni Aguilar HuacchaÎncă nu există evaluări

- Region La LibertadDocument1 paginăRegion La LibertadRoni Aguilar HuacchaÎncă nu există evaluări

- Ejecutar Aplicaciones y Filtrado de TablasDocument6 paginiEjecutar Aplicaciones y Filtrado de TablasRoni Aguilar HuacchaÎncă nu există evaluări

- Características Culturales y Naturales de Ciudad de DiosDocument1 paginăCaracterísticas Culturales y Naturales de Ciudad de DiosRoni Aguilar HuacchaÎncă nu există evaluări

- Poema y DiscursoDocument7 paginiPoema y DiscursoRoni Aguilar HuacchaÎncă nu există evaluări

- Aspectos A Tener en Cuenta en La Elaboración de Un Spot Publicitario (Sin Contraseña)Document10 paginiAspectos A Tener en Cuenta en La Elaboración de Un Spot Publicitario (Sin Contraseña)Roni Aguilar HuacchaÎncă nu există evaluări

- Resolver 1Document1 paginăResolver 1Roni Aguilar HuacchaÎncă nu există evaluări

- Preguntas EstadisticaDocument2 paginiPreguntas EstadisticaRoni Aguilar HuacchaÎncă nu există evaluări

- Caratulas IEI Maria JesusDocument1 paginăCaratulas IEI Maria JesusRoni Aguilar HuacchaÎncă nu există evaluări

- Triptico LorenaDocument1 paginăTriptico LorenaRoni Aguilar HuacchaÎncă nu există evaluări

- Triptico LizDocument1 paginăTriptico LizRoni Aguilar HuacchaÎncă nu există evaluări

- Semana SantaDocument2 paginiSemana SantaRoni Aguilar HuacchaÎncă nu există evaluări

- Minihistoria de Ciudad de Dios y Gallito CiegoDocument4 paginiMinihistoria de Ciudad de Dios y Gallito CiegoRoni Aguilar HuacchaÎncă nu există evaluări

- Caratulas IEI Maria JesusDocument1 paginăCaratulas IEI Maria JesusRoni Aguilar HuacchaÎncă nu există evaluări

- Oficio NancyDocument5 paginiOficio NancyRoy Perez CantoÎncă nu există evaluări

- Filosofía Ética Latinoaméricana VDocument168 paginiFilosofía Ética Latinoaméricana Vapi-3706182100% (1)

- 16.-Pets 16 Corte de ConcavasDocument6 pagini16.-Pets 16 Corte de ConcavasKjatunMayu GutierrezÎncă nu există evaluări

- La liturgia religiosa de nuestros antepasadosDocument5 paginiLa liturgia religiosa de nuestros antepasadosDarien DelgadoÎncă nu există evaluări

- A#14DRHDocument2 paginiA#14DRHDavidR'hÎncă nu există evaluări

- Actividades de Oraciones IncompletasDocument7 paginiActividades de Oraciones IncompletasBeln_AcurioÎncă nu există evaluări

- Moluscos1-2021 AgostoDocument49 paginiMoluscos1-2021 AgostoJavier CordovaÎncă nu există evaluări

- QMC 200 ProyectoDocument6 paginiQMC 200 ProyectoJhonatan DelgadoÎncă nu există evaluări

- Cantos PentecostesDocument5 paginiCantos PentecostesEnrique SinningÎncă nu există evaluări

- Proyecto OlmosDocument5 paginiProyecto OlmosFrancisco Montoya RiosÎncă nu există evaluări

- PDF Lista de Piezas Orbitrol DLDocument4 paginiPDF Lista de Piezas Orbitrol DLESTACIÓN DE JUEGOÎncă nu există evaluări

- Mercado de FuturosDocument24 paginiMercado de FuturosZiat Zait Ortega PérezÎncă nu există evaluări

- Ejercicio 2.Document3 paginiEjercicio 2.Sebastián Marías BurgosÎncă nu există evaluări

- Superposición de OndasDocument9 paginiSuperposición de OndasCarlos Farid Genes QuinteroÎncă nu există evaluări

- America Del Sur en Un Mapamundi de 1489 PDFDocument31 paginiAmerica Del Sur en Un Mapamundi de 1489 PDFLeonardo Santoyo AlonsoÎncă nu există evaluări

- Ensayo Salud y Seguridad.Document3 paginiEnsayo Salud y Seguridad.Mr AkkunÎncă nu există evaluări

- Minerales ópticosDocument13 paginiMinerales ópticosyaku1618100% (1)

- IBM Guardium - SPA - ShortDocument18 paginiIBM Guardium - SPA - ShortElmer Ronald Vargas CartagenaÎncă nu există evaluări

- Producto AcademicoDocument31 paginiProducto AcademicoAnto PMontoyaÎncă nu există evaluări

- Procesos ConitivosDocument3 paginiProcesos Conitivosanon_933083989Încă nu există evaluări

- L 1 - Símbolos ElectrotecniosDocument8 paginiL 1 - Símbolos ElectrotecniosChristian FernandoÎncă nu există evaluări

- Yeldy Vidal ControlS4Document5 paginiYeldy Vidal ControlS4orianaÎncă nu există evaluări

- Preguntas de Cultura GeneralDocument17 paginiPreguntas de Cultura GeneralAlejandro Cepeda67% (3)

- SAP 210 Guia CausalidadDocument5 paginiSAP 210 Guia CausalidadGabriel Jaquez FortunaÎncă nu există evaluări

- Arte Del Paleolitico Superior PDFDocument21 paginiArte Del Paleolitico Superior PDFFelix MejíaÎncă nu există evaluări

- Kessel BujiaDocument10 paginiKessel BujiaErick VargasÎncă nu există evaluări

- Estructura, Clasificacion, Propiedades Proteinas y AaDocument43 paginiEstructura, Clasificacion, Propiedades Proteinas y Aajonathan samuel chafla cuencaÎncă nu există evaluări

- CLASIFICACION GEOMECANICA DE PROTODIAKONOVDocument7 paginiCLASIFICACION GEOMECANICA DE PROTODIAKONOVArnold MelgarejoÎncă nu există evaluări

- Taller de Reglas de ProbabilidadDocument2 paginiTaller de Reglas de ProbabilidadAlexander URUENA VIDALÎncă nu există evaluări