Documente Academic

Documente Profesional

Documente Cultură

Desarrollo de Un Material Compuesto para - Desconocido PDF

Încărcat de

fsosa1Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Desarrollo de Un Material Compuesto para - Desconocido PDF

Încărcat de

fsosa1Drepturi de autor:

Formate disponibile

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

SECCIN DE ESTUDIOS DE POSGRADO E INVESTIGACIN

DESARROLLO DE UN MATERIAL COMPUESTO PARA APLICACIN

ESTRUCTURAL

Tesis que para obtener el grado de Maestro en Ciencias en Ingeniera Mecnica presenta:

Hilario Hernndez Moreno

Dirigida por: Dr. Alexander S. Balankin

MXICO

2002

DEDICATORIA

DEDICATORIA

Dedico con mucho cario este trabajo a mis Padres Mara Josefina Moreno de Hernndez e

Hilario Hernndez Moreno por todo su apoyo, cario y amor con el cual me han alimentado

toda la vida.

AGRADECIMIENTOS

AGRADECIMIENTOS

Al Dr. Alexander Balankin por haberme asesorado, guiado, brindarme sus valiosos

consejos, adems de su apoyo, logstico y la facilitacin de equipos.

A la ESIME Unidad Ticomn por haberme facilitado sus instalaciones y la mayor parte de

los equipos empleados en el desarrollo experimental de este trabajo.

A los profesores Ing. Victor Sauce Rangel, M. en C. Asur Corts Gmez de la ESIME

Unidad Ticomn, que contribuyeron brindndome el acceso a los laboratorios a su cargo,

en donde parte del desarrollo experimental fue hecho, adems de proporcionar apoyo

logstico, fuentes de informacin y sus valiosos consejos necesarios para realizar esta tesis.

Al Ing. Nicols Gonzlez Lemus del Departamento de Ingeniera de Aerovas de Mxico

S.A. de C.V. (Aeromxico), por las facilidades para recopilar informacin y acceso a las

instalaciones para observaciones en campo.

Al Ing. Guillermo Hernndez Lara, del centro de capacitacin Alas de Amrica; por su

ayuda en obtencin de fuentes de informacin.

ii

NDICE

INDICE

PGINA

DEDICATORIA

AGRADECIMIENTOS

ii

NOMENCLATURA..

vii

LISTA DE FIGURAS...

xii

LISTA DE GRFICAS

xviii

LISTA DE TABLAS.

xx

RESUMEN.

ABSTRACT...

INTRODUCCIN

OBJETIVO...

JUSTIFICACIN

ANTECEDENTES...

10

CAPTULO 1

ESTADO DEL ARTE..

15

CAPTULO 2

CONSIDERACIONES TERICAS..

23

2.1 GENERALIDADES..

23

2.2 COMPOSICIN DEL MATERIAL COMPUESTO

35

2.3 EL REFUERZO

38

2.4 EL COMPUESTO

40

iii

NDICE

2.5 FLEXIN EN ESTRUCTURAS SNDWICH.

CAPTULO 3

43

METODOLOGA Y DESARROLLO

EXPERIMENTAL.

51

3.1 METODOLOGA....

51

3.2 DESARROLLO EXPERIMENTAL.

55

3.2.1

FABRICACIN DEL LAMINADO COMPUESTO

ESTRATIFICADO..

55

3.2.2

ELABORACIN DEL MATERIAL SNDWICH

63

3.2.3

CARACTERSTICAS DE LAS PROBETAS.

65

3.2.3.1 OBTENSIN DE LAS PROBETAS DE

TENSIN DE LOS LAMINADOS.

65

3.2.3.2 PROBETA PARA ENSAYO DE FLEXIN Y

FATIGA EN FLEXIN EN MATERIALES

3.2.4

SNDWICH..

69

PRUEBAS FSICAS Y MECNICAS

72

3.2.4.1 ENSAYOS DE CONTENIDO DE FIBRA,

RESINA Y POROSIDAD

72

3.2.4.2 ENSAYOS DE TENSIN

81

3.2.4.3 ENSAYOS PARA OBTENER EL MDULO

DE ELSTICIDAD DE LOS LAMINADOS

89

3.2.4.4 ENSAYOS DE TENSIN EN VARIAS

CAPTULO 4

DIRECCIONES DEL LAMINADO.

92

3.2.4.5 ENSAYOS DE FLEXIN EN SNDWICH

93

3.2.4.6 ENSAYOS DE FATIGA

101

RESULTADOS Y ANLISIS ESTADISTICO

DE LOS DATOS EXPERIMENTALES..

107

4.1RESULTADOS DE COMPOSICIN

107

iv

NDICE

4.1.1

4.1.2

4.2

PRESENTACIN DE LOS RESULTADOS DE LOS

ENSAYOS DE COMPOSICIN.

107

ANLISIS DE RESULTADOS DE COMPOSICIN..

118

RESULTADOS DE ENSAYOS DE TENSIN...

4.2.1

PRESENTACIN DE LOS RESULTADOS DE

LOS ENSAYOS DE TENSIN

4.2.2

4.3.1

4.3.2

ANLISIS DE RESULTADOS DE LOS ENSAYOS

139

RESULTADOS DE TENSIN EN DIRECCIONES..

140

PRESENTACIN DE LOS RESULTADOS DE

LOS ENSAYOS DE TENSIN EN DIRECCIONES

4.4.2

140

ANLISIS DE RESULTADOS DE LOS

ENSAYOS DE TENSIN EN DIRECCIONES

145

RESULTADOS DE FLEXIN

146

4.5.1

PRESENTACIN DE RESULTADOS

DE FLEXIN

4.5.2

146

ANLSIS DE RESULTADOS DE LOS ENSAYOS

DE FLEXIN

153

RESULTADOS DE FATIGA EN SNDWICH..

159

4.6.1

PRESENTACIN DE LOS RESLUTADOS DE

LOS ENSAYOS EN FATIGA.

4.6.2

4.7

136

PARA MDULO DE ELASTICIDAD

4.4.1

4.6

136

PRESENTACIN DE LOS RESULTADOS DE LOS

ENSAYOS PARA MDULO DE ELASTICIDAD

4.5

132

RESULTADOS DE LOS ENSAYOS PARA

MDULO DE ELASTICIDAD

4.4

121

ANLSIS DE RESULTADOS DE

LOS ENSAYOS DE TENSIN

4.3

212

159

ANLSIS DE LOS RESULTADOS DE LOS

ENSAYOS DE FATIGA EN SNDWICH

163

RESUMEN DE RESULTADOS...

164

NDICE

CONCLUSIONES..

166

RECOMENDACIONES PARA TRABAJO FUTURO..

170

REFERENCIAS.

172

ANEXO 1 ORGANIZACIN DE PROBETAS.

178

ANEXO 2 DIAGRAMAS.

184

vi

NOMENCLATURA

NOMENCLATURA

ads

Subndice relativo al adhesivo

rea

AC

rea de la seccin transversal de la cubierta del sndwich, rea de la seccin

transversal de la probeta

Af

rea de refuerzo

Am

rea de la matriz

Ap

rea de poros

At

rea total del compuesto

Subndice relativo al punto A

as

Ancho del sndwich

Subndice referente a la cubierta del sndwich

crit

Subndice referente a una condicin crtica

Subndice relativo al punto B

Deflexin

Espesor

vii

NOMENCLATURA

ef

Espesor equivalente de refuerzo

em

Espesor equivalente de matriz

ep

Espesor equivalente de porosidad

ec

Espesor de la cubierta del sndwich

en

Espesor del ncleo del sndwich

Mdulo de elasticidad

Fuerza, carga transversal aplicada al sndwich

FC

Fuerza sobre las cubiertas del sndwich

Fi

Fuerza cortante sobre la interface

Fl

Fuerza de empuje hidrosttico

Fm

Peso indicado en balanza

f(x)

Densidad de probabilidad de la variable x

F(x)

Distribucin de probabilidad de la variable x

Subndice indicativo de refuerzo o de fibra

agua

Peso especfico del agua

Espesor total del compuesto

Subndice relativo a la interface ncleo cubierta del sndwich, relativo a isimo

elemento

Longitud entre apoyos del sndwich en flexin

Lcrit

Longitud crtica que marca el lmite de falla por esfuerzo cortante en material

sndwich

Masa, pendiente de una recta

maf

Masa por unidad de rea de refuerzo

viii

NOMENCLATURA

mf

masa de refuerzo

mm

masa de matriz

Subndice indicativo de matriz o de resina

MAX

Subndice referente a la condicin mxima

Fraccin msica

Mf

Fraccin msica de refuerzo

Mm

Fraccin msica de matriz

Mp

Fraccin msica de poros

Mt

Masa total

Mx

Momento flector sobre el eje x

My

Momento flector sobre el eje y

Mz

Momento flector sobre el eje z

Media de una distribucin de probabilidad

Subndice indicativo del ncleo del sndwich

Velocidad angular, frecuencia de aplicacin de la carga en radianes por segundo

Propiedad cualquiera

Subndice indicativo de porosidad

Fuerza de reaccin

RA

Fuerza de reaccin en el punto A

RB

Fuerza de reaccin en el punto B

ix

NOMENCLATURA

Densidad

Densidad de refuerzo

Densidad de matriz

Densidad total, densidad de compuesto, densidad de probeta de compuesto

Subndice relativo al sndwich

Esfuerzo normal

Esfuerzo normal longitudinal en cubiertas del sndwich

CMAX

Esfuerzo normal longitudinal mximo en cubiertas del sndwich

Desviacin estndar para una distribucin de probabilidad

Varianza de una distribucin de probabilidad

Subndice referente al compuesto, subndice referente a total

Tiempo

Esfuerzo cortante

Esfuerzo cortante en el ncleo del sndwich

ads

Esfuerzo cortante en el adhesivo entre ncleo y cubiertas del sndwich

Volumen

vf

Volumen de refuerzo

vm

Volumen de matriz

vp

Volumen de poros

Fraccin volumtrica

Vf

Fraccin volumtrica de refuerzo

NOMENCLATURA

Vm

Fraccin volumtrica de matriz

Vp

Fraccin volumtrica de poros

Vt

Volumen total, volumen de probeta de compuesto

Wt

Peso de la probeta de compuesto.

xi

LISTA DE FIGURAS

LISTA DE FIGURAS

FIGURA

PGINA

Figura A-1

Ejemplos de materiales sandwiches

13

Figura A-2

Panal de abeja en cartn (Honeycomb)

13

Figura 1-1

Pisos de panal sandwich en avion MD-80

19

Figura 1-2

Piso de panal sandwich avin MD-80

19

Figura 1-3

Detalle del piso de la cabina de pasajeros de un avin MD 80.

20

Figura 1-4

Cubierta lateral para inspeccin de motor en un B-767.

20

Figura 1-5

Aletas hipersustentadoras (Flaps) en un avin B 767 fabricadas

en material compuesto tipo sandwich

21

Figura 1-6

Compuertas del pozo del tren de aterrizaje principal del avin

B 767

Figura 1-7

21

Superficie de control que presenta ncleo de sandwich en panal

de abeja de aluminio y cubiertas en aluminio.

22

Figura 1-8

Panales de abeja en NOMEX y Aluminio

22

Figura 2-1

Comportamiento en direcciones a) lamina , b) 0, c) 45 d) 90

24

Figura 2-2

Comportamiento anisotrpico

25

Figura 2-3

Material ortotrpico

26

Figura 2-4

Comportamiento en tensin de refuerzo (a) y matriz (b).

27

Figura 2-5

Comportamiento en tensin de un material compuesto

28

Figura 2-6

Esquema del concreto

29

Figura 2-7

Corte esquemtico de un estratificado

31

Figura 2-8

Corte de un estratificado mostrando delaminacin

31

xii

LISTA DE FIGURAS

Figura 2-9

Orientaciones empleadas comnmente

32

Figura 2-10

Simetra espejo

32

Figura 2-11

Arreglos bidimensionales de fibra (1)

33

Figura 2-12

Arreglos bidimensionales de fibra (2)

33

Figura 2-13

Arreglos en direcciones mltiples y arreglos tridimensionales

34

Figura 2-14

Desarrollo de material metlico

34

Figura 2-15

Desarrollo de material compuesto

35

Figura 2-16

Estructura equivalente de un compuesto

39

Figura 2-17

Composicin de material compuesto

40

Figura 2-18

Esquema de cargas aplicadas sobre un compuesto sndwich

43

Figura 2-19

Diagrama de cuerpo libre de un compuesto sndwich

44

Figura 2-20

Momento flector actuando sobre la seccin de anlisis

44

Figura 2-21

Cargas y momento flector en sndwich

45

Figura 2-22

Fuerzas en las cubiertas provocadas por el momento flector

46

Figura 2-23

Esfuerzo cortante en el ncleo

48

Figura 2-24

Segmento de sandwich con cargas aplicadas

49

Figura 2-25

Esfuerzos cortantes en el ncleo provocadas por la fuerza en

las cubiertas

49

Figura 3-1

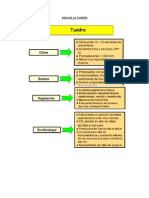

Diagrama de la metodologa empleada

54

Figura 3-2

Micrografa del refuerzo presentando tejido tafets amplificado

55

a 15 aumentos.

Figura 3-3

Orientaciones de la tela empleadas

57

Figura 3-4

Distribucin de las orientaciones en el laminado

58

Figura 3-5

Trazo de los segmentos en diferentes orientaciones

58

Figura 3-6

Refuerzo cortado en diferentes orientaciones

59

Figura 3-7

Colocacin de refuerzo en el horno

59

Figura 3-8

Eliminacin del recubrimiento del refuerzo

60

Figura 3-9

Dispositivo empleado para elaboracin del laminado

60

Figura 3-10

Impregnacin de resina al refuerzo

61

Figura 3-11

Conjunto de fibra impregnado de resina

62

Figura 3-12

Esquema del conjunto para elaboracin de compuesto

62

xiii

LISTA DE FIGURAS

Figura 3-13

Laminado terminado

Figura 3-14

Constitucin de material sandwich mostrando detalle en la

62

Interface

63

Figura 3-15

Ncleo de panal de abeja en cartn

63

Figura 3-16

Elaboracin de sndwich

64

Figura 3-17

Sndwich

65

Figura 3-18

Laminado

65

Figura 3-19

Cortadora Abrasimet

66

Figura 3-20

Soportes para corte de laminado

66

Figura 3-21

Instalacin de soportes para laminado

67

Figura 3-22

corte de laminado

67

Figura 3-23

Esquema de corte de laminados (1)

68

Figura 3.24

Esquema de corte de laminados (2)

68

Figura 3-25

Dimensiones de la probeta para ensayos de flexin y fatiga

70

Figura 3-26

Sierra circular y corte de probetas para flexin y fatiga

71

Figura 3-27

Probeta terminada para ensayos de flexin y fatiga

71

Figura 3-28

Probeta para evaluacin del contenido de fibra, resina y

Porosidad

72

Figura 3-29

Probeta de medicin de densidad (a) esquema (b) fotografa

73

Figura 3-30

Dispositivo para medicin de densidad

73

Figura 3-31

Bscula

74

Figura 3-32

Dispositivo en posicin para hacer medicin

75

Figura 3-33

Representacin esquemtica del dispositivo de medicin de

Densidad

75

Figura 3-34

Crisol

77

Figura 3-35

Medicin de masa de crisol y probeta

78

Figura 3-36

Calentamiento de compuesto en horno

78

Figura 3-37

Crisol con fibra despus de que la resina se ha consumido

79

Figura 3-38

Crisol con fibra en desecador

79

Figura 3-39

Probeta para tensin (a) croquis con dimensiones y

(b) fotografa

81

xiv

LISTA DE FIGURAS

Figura 3.40

Mquina universal AG-100

82

Figura 3-41

Equipo completo empleado para los ensayos de tensin

83

Figura 3-42

Diagrama esfuerzo - deformacin caracterstico del compuesto

85

Figura 3-43

Ejemplos de caracterizacin del modo de falla segn norma

ASTM D 3039

89

Figura 3-44

Probetas para obtencin del mdulo de elasticidad

90

Figura 3-45

Mquina INSTRON modelo 8502

90

Figura 3-46

Extensmetro

91

Figura 3-47

Probeta con extensmetro, colocada en mquina de pruebas.

92

Figura 3-48

Probetas para tensin extradas del laminado en varias

Direcciones

Figura 3-49

(a) Croquis con dimensiones de la probeta para ensayos de

Flexin

Figura 3-49

92

93

(b) Fotografa de la probeta empleada para ensayos de

flexin

94

Figura 3-50

Indicador de variaciones

94

Figura 3-51

Soporte para indicador de variaciones

95

Figura 3-52

Dispositivo para medir deflexin en el sndwich

95

Figura 3-53

Dispositivo de flexin montado en mquina de ensayos

96

Figura 3-54

Arreglo completo con probeta, para ensayo de flexin

97

Figura 3-55

Esquema explicativo del arreglo para ensayo de flexin

97

Figura 3-56

Arreglo de probeta, dispositivo y mquina de ensayos

Definitivo

99

Figura 3-57

Dispositivo empleado para fatiga en flexin

102

Figura 3-58

Colocacin de dispositivo en maquina para fatiga

102

Figura 3-59

Arreglo con la probeta montada

103

Figura 3-60

Carga cclica sinusoidal

104

Figura 3-61

Variacin cclica sinusoidal de los esfuerzos normal y cortante

105

Figura 4-1

Modos de falla parte 1

124

Figura 4-2

Modos de falla parte 2

125

xv

LISTA DE FIGURAS

Figura 4-3

Comparacin entre dos compuestos con igual volumen de

Refuerzo

133

Figura 4-4

Falla por esfuerzo cortante en la interface

149

Figura 4-5

Fotografa en donde se observa la falla por inestabilidad

del ncleo

Figura 4-6

160

Fotografa con detalle de la falla por desprendimiento de

Interface

161

Figura AN2-1 Diagramas de los ensayos de tensin probetas 1-6

185

Figura AN2-2 Diagramas de los ensayos de tensin probetas 7-12

186

Figura AN2-3 Diagramas de los ensayos de tensin probetas 13-18

187

Figura AN2-4 Diagramas de los ensayos de tensin probetas 19-24

188

Figura AN2-5 Diagramas de los ensayos de tensin probetas 25-30

189

Figura AN2-6 Grficas de los ensayos de tensin en diferentes direcciones

190

Figura AN2-7 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-1P1, S-1P2 y S-1P3

191

Figura AN2-8 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-2P1, S-2P2 y S-2P3

192

Figura AN2-9 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-3P1, S-3P2 y S-3P3

193

Figura AN2-10 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-4P1, S-4P2 y S-4P3

194

Figura AN2-11 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-5P1, S-5P2 y S-5P3

195

Figura AN2-12 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-6P1, S-6P2 y S-6P3

196

Figura AN2-13 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-7P1, S-7P2 y S-7P3

197

Figura AN2-14 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-8P1, S-8P2 y S-8P3

198

xvi

LISTA DE FIGURAS

Figura AN2-15 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-9P1, S-9P2 y S-9P3

199

Figura AN2-16 Diagramas de esfuerzo normal y esfuerzo cortante obtenidas en

los ensayos de flexin para las probetas S-10P1, S-10P2 y S-10P3 200

xvii

LISTA DE GRFICAS

LISTA DE GRFICAS

PGINA

Grfica 3-1

Comparacin de la deflexin medida con dispositivo

y mediante desplazamiento de puente de la mquina

99

Grfica 4-1

Distribucin Logstica para la densidad

111

Grfica 4-2

Distribucin normal para la densidad

112

Grfica 4-3

Distribucin logstica para la fraccin volumtrica de

refuerzo (fibra)

Grfica 4-4

Distribucin logstica para la fraccin volumtrica de

matriz (resina)

Grfica 4-5

115

Distribucin log-logstica para la fraccin msica de

matriz (resina)

Grfica 4-7

114

Distribucin logstica para la fraccin msica de

refuerzo (fibra)

Grfica 4-6

113

117

Evolucin de las fracciones volumtricas en los ensayos de

Composicin

119

Grfica 4-8

Evolucin de la densidad

120

Grfica 4-9

Diagrama esfuerzo deformacin de la probeta 21 (P-6/3)

122

Grfica 4-10 Diagrama esfuerzo deformacin mostrando el esfuerzo

de transicin

122

Grfica 4-11 Distribucin Beta General para esfuerzo mximo

127

Grfica 4-12. Distribucin de Gaus Inversa para esfuerzo de transicin

129

Grfica 4-13 Distribucin uniforme para esfuerzo de transicin

131

Grfica 4-14 Variacin del esfuerzo mximo en funcin del espesor de

la probeta

132

xviii

LISTA DE GRFICAS

Grfica 4-15 Comportamiento del esfuerzo de transicin en funcin

del espesor

134

Grfica 4-16 Distribucin de probabilidad logstica para el mdulo de

elasticidad cuerda

138

Grfica 4-17 Distribucin normal para mdulo de elasticidad por regresin

139

Grfica 4-18 Variacin del Mdulo de elasticidad con el espesor

140

Grfica 4-19 Variacin del mdulo de elasticidad por regresin con

respecto a la orientacin

142

Grfica 4-20 Variacin del mdulo cuerda con respecto a la orientacin

143

Grfica 4-21 Variacin del esfuerzo mximo con la orientacin

144

Grfica 4-22 Variacin del esfuerzo de transicin con respecto a

la orientacin

145

Grfica 4-23 Esfuerzo normal en cubiertas contra deflexin

148

Grfica 4-24 Esfuerzos cortantes en ncleo variantes 1 y2

149

Grfica 4-25 Distribucin logstica para esfuerzo cortante en el ncleo

150

Grfica 4-26 Distribucin triangular para el esfuerzo cortante en el ncleo

153

Grafica 4-27 Ciclos a la fractura en fatiga

162

Grfica 4-28 Distribucin Log-lgistica para ciclos en fatiga

163

Grfica 5-1

166

Fracciones volumtricas de resina fibra y porosidad

xix

LISTA DE TABLAS

LISTA DE TABLAS

PGINA

Tabla 3-1

Intervalos de deformacin para el clculo del mdulo cuerda

86

Tabla 3-2

Caracterizacin de los modos de falla

88

Tabla 3-3

Modos de falla en ensayos de fatiga

106

Tabla 4-1

Propiedades fsicas de matriz de refuerzo y lquido de referencia

108

Tabla 4-2

Resultados de los ensayos de densidad

108

Tabla 4-3

Resultados de los ensayos de composicin

109

Tabla 4-4

Resultados de los ensayos de tensin

120

Tabla 4-5

Modos de falla presentados en los ensayos y su significado

125

Tabla 4-6

Frecuencia de aparicin de los modos de falla

135

Tabla 4-7

Condensado de los resultados de los ensayos para mdulo

de elasticidad

136

Tabla 4-8

Resultados condensados de las propiedades segn su orientacin

141

Tabla 4-9

Estadstica de los ensayos para obtener el mdulo de elasticidad

145

Tabla 4-10

Condensado de resultados de los ensayos de flexin

147

Tabla 4-11

Estadstica de los ensayos de flexin

154

Tabla 4-12

Estadstica de los ensayos de tensin

154

Tabla 4-13

Carga soportable por el sndwich, en funcin del ancho, cuando

la falla esta determinada por esfuerzo cortante

158

Tabla 4-14

Esfuerzo cortante en cubiertas en funcin de la longitud

158

Tabla 4-15

Condensado de resultados de los ensayos de fatiga

160

Tabla 4-16

Propiedades de los laminados

165

Tabla 4-17

Propiedades de los sndwiches

165

Tabla AN1-1 Laminados fabricados para hacer probetas

178

xx

LISTA DE TABLAS

Tabla AN1-2 Distribucin de probetas por laminado parte 1

180

Tabla AN1-3 Distribucin de probetas por laminado parte 2

181

Tabla AN1-4 Distribucin de probetas para laminado 6

181

Tabla AN1-5 Distribucin de laminados por sndwich

182

Tabla AN1-6 Probetas para flexin

183

Tabla AN1-7 Probetas para fatiga

183

xxi

RESUMEN

RESUMEN

La necesidad de desarrollar materiales para aplicaciones estructurales en Mxico hace que los

trabajos de investigacin se realicen con materiales que puedan ser fcilmente obtenidos.

Entre los materiales ms conocidos en las aplicaciones automotrices se encuentran el refuerzo

con fibra de vidrio y la resina poliester; sin embargo, se carece de informacin suficiente sobre

su comportamiento mecnico, y esto se traduce en que las labores de diseo se lleven a cabo

de manera emprica y por lo tanto las aplicaciones se ven restringidas a elementos que no

forman parte de la estructura primaria. En este trabajo se desarrolla un material compuesto

tipo sndwich, empleando materiales de fcil obtencin en el mercado nacional, como son; la

fibra de vidrio, resina polister y ncleo de panal de abeja en cartn, se realiza la evaluacin al

material para su posible utilizacin en aplicaciones automotrices y para futuros desarrollos en

el campo de la aeronutica. Este desarrollo se soporta mediante ensayos fsicos para obtener la

densidad, las fracciones volumtricas de fibra, resina y porosidad, as como ensayos

mecnicos para evaluar en tensin las cubiertas, ensayos de flexin y fatiga para el sandwich.

Los datos obtenidos se tratan como variables aleatorias, y las propiedades que se obtienen se

establecen sobre una base probabilstica. Este trabajo trata de aportar una pequea

contribucin para investigaciones posteriores.

ABSTRACT

ABSTRACT

The need to develope materials for structural aplications in Mexico, impulse the research work

to take advantage of materials that could be easily obteined. The glass reinforcement fiber and

the poliester resin are some of the most popular materials used in automotive aplications, but

there is a lack in mecanical behavior information, making the design activity something an

empirical task, and so the aplications of these materials are restricted to non primary

structutral aplications. This work try to developpe a sandwich composite using materials easily

obtainables from the national market as glass fiber reinforcement, poliester resin and carton

honeycomb core, intrended to be evaluated for vehicle and futur aeronautical aplications. This

developement is supported by physical testing in order to obtain the density, volume fractions

of resin content, fiber content and void content of covers, and also tension testing of covers,

flexion and fatigue testing of the sandwich material, the data obteined are treated as random

variables and thus the properties are established over a probabilistic basis, This work tries to

make a small contribution for further research.

INTRODUCCIN

INTRODUCCIN

Este trabajo tiene como finalidad el desarrollo de un material compuesto tipo sndwich para

aplicaciones estructurales, analizar la posibilidad de su aplicacin en pisos de vehculos, como

pueden ser autobuses, o vehculos areos de tipo experimental, evaluando sus propiedades

mecnicas con ensayos sobre el material compuesto empleado en las cubiertas, as como

tambin de los ensayos de flexin y fatiga para todo el sndwich. Estas propiedades se

obtienen sobre una base probabilstica, se toma cada propiedad como una variable aleatoria y

aproximando la distribucin de probabilidad que mejor ajuste a los datos arrojados por los

ensayos.

El desarrollo de este material implica la fabricacin de material compuesto para las cubiertas,

la fabricacin del sndwich, la obtencin de las probetas, los ensayos para la obtencin de las

propiedades mecnicas y el tratamiento estadstico y probabilstico de las propiedades. Por

otro lado, para su fabricacin se emplean materiales de fcil adquisicin en el mercado

nacional, por lo que se emple una matriz a base de resina polister, cartn en forma de panal

de abeja, ambos producidos en Mxico y fibra de vidrio de fcil adquisicin

Este compuesto tipo sndwich est formado de dos cubiertas de material compuesto

estratificado con matriz de polister y refuerzo de fibra de vidrio textilizado, que se encuentra

comercialmente en el mercado nacional. As mismo es el de uso mas frecuente en aplicaciones

convencionales. El ncleo est formado por panal de abeja (honey comb) fabricado en cartn,

de fabricacin nacional.

INTRODUCCIN

En Mxico, el empleo de materiales compuestos es amplio en apariencia; sin embargo, pocas o

prcticamente ninguna aplicacin en elementos mecnicos de mquinas o estructuras, esto es

debido al escaso conocimiento que sobre estos materiales se tiene, por lo que un paso

fundamental es la evaluacin de las propiedades mecnicas y con base en estas, obtener de

manera objetiva los parmetros que permitan el diseo de piezas y elementos estructurales.

Por otro lado, los compuestos tipo sandwich se emplean extensamente en diversas

aplicaciones, es destacable su uso en componentes estructurales en aeronaves y vehculos

ligeros. En las aeronaves los pisos de la cabina de pasajeros estn formados por este tipo de

estructuras en diversos materiales, pueden ser con ncleos de panal metlico, de fibra de

vidrio, y cubiertas en compuesto laminado de resina epxica y refuerzo de vidrio, kevlar o

carbono [1], tambin son ampliamente utilizados en los elementos estructurales que forman las

superficies de control. En estructuras de vehculos espaciales se ocupan para la estructura

principal o para soportar los diversos equipos no estructurales. En lanzadores destaca su

aplicacin en componentes del cuerpo principal [2]. Este tipo de materiales presenta relaciones

elevadas de resistencia contra densidad, esto es lo que los hace atractivos para las aplicaciones

antes mencionadas.

Otra ventaja de este tipo de materiales es que pueden adquirir formas relativamente complejas,

puesto que los procesos de fabricacin empleados as lo permiten. En el mundo existe un

conocimiento amplio con base en varias dcadas de investigacin, en nuestro pas son

numerosas las aplicaciones de los materiales compuestos, sobre todo de plstico polister

reforzado con fibra de vidrio, para aplicaciones de cubiertas; sin embargo, los procesos

empleados no son evaluados de manera objetiva. La aplicacin de materiales sndwich

elaborados con polister y fibra de vidrio, permitira el empleo de un material ampliamente

conocido, slo que avaluado de manea objetiva.

Los materiales sndwich estn formados por cubiertas que trabajan como membranas y que

soportan los esfuerzos normales, generados por la flexin al momento de que el sndwich

soporta una carga transversal. El ncleo est constituido por un material de baja densidad, que

se encarga de soportar los esfuerzos cortantes. En general, estos son en magnitud mucho ms

INTRODUCCIN

bajos que los esfuerzos normales en las cubiertas, lo que permite el empleo de materiales con

bajas propiedades mecnicas, reduciendo de esta manera el peso.

Para la aplicacin en pisos de vehculos un compuesto sndwich debe ser capaz de soportar las

cargas debidas al peso de los pasajeros y las variaciones de carga debidas al movimiento del

vehculo, por eso es importante conocer los esfuerzos en el sndwich, para esto es necesario

comprender las propiedades mecnicas de las cubiertas, otro aspecto importante es conocer y

poder estimar los ciclos de vida del componente, de esta manera prever el nmero de ciclos a

los cuales es necesario cambiar el componente. Debido a esto los ensayos en flexin y fatiga

arrojan datos importantes.

Los materiales compuestos presentan una dispersin estadstica de sus propiedades mayor que

los materiales metlicos, si esas propiedades se tratasen de manera determinstica, la ventaja

de utilizar estos materiales se vera mermada. En la actualidad se ha trabajado principalmente

en tratar las propiedades de los materiales compuestos como variables aleatorias, a fin de tener

una cantidad de parmetros mayor que permita una mejor aproximacin a su comportamiento.

Es por esto que actualmente se obtienen las propiedades de estos materiales bajo una base

probabilstica, lo que permite que se empleen metodologas de diseo tambin con bases

probabilsticas. Considerando lo anterior, este trabajo pretende tomar un enfoque

probabilstico para el tratamiento de las propiedades mecnicas que se obtuvieron en la

caracterizacin, tanto del compuesto para las cubiertas, como del sndwich en s mismo.

En el captulo 1, se hace una breve resea sobre el estado del arte, el nfasis se pone en las

aplicaciones actuales, las investigaciones en desarrollo tecnolgico y ciencia aplicada en el

campo de los materiales sndwich. En el captulo 2, se presenta de manera resumida el

comportamiento de los materiales compuestos, de manera detallada la constitucin del mismo

y su comportamiento en flexin. En el captulo 3, se describe la metodologa empleada en el

desarrollo del compuesto describiendo los pasos que se siguieron. En el captulo 4, se presenta

el desarrollo experimental, explicando al detalle todo el proceso de fabricacin empleado, la

descripcin de los ensayos de composicin, tensin en cubiertas, mdulo de elasticidad,

flexin y fatiga as como la manera de obtener las propiedades derivadas de dichos ensayos.

INTRODUCCIN

En el captulo 5 se presentan los resultados, aqu se presenta su anlisis estadstico, as como

su manejo probabilstico, encontrando las distribuciones de probabilidad que mejor ajustan a

los datos. Posteriormente se presentan las conclusiones a las que se llegaron durante el

desarrollo de este trabajo. Por ltimo se presentan las recomendaciones sobre el trabajo futuro

que se puede realizar.

OBJETIVO

OBJETIVO

Desarrollar un material compuesto experimental tipo sndwich, para aplicaciones

estructurales, fabricado con infraestructura convencional y materiales de fcil adquisicin en

el mercado nacional.

JUSTIFICACIN

JUSTIFICACIN

En Mxico se tiene escaso conocimiento acerca de los materiales compuestos de matriz

polimrica; sin embargo, las aplicaciones tecnolgicas de estos materiales son extensas. Los

materiales compuestos que tienen una mayor difusin son los plsticos reforzados con fibra de

vidrio [3], destacando sobre todo el empleo de resina polister y refuerzo de vidrio tipo E. Las

aplicaciones son variadas destacndose sobre todo las autopartes y carroceras. Estas piezas se

emplean en partes no sometidas a grandes esfuerzos.

Los materiales compuestos presentan la gran ventaja de formar estructuras ligeras [4]; sin

embargo, en Mxico no se tiene un conocimiento slido bien establecido sobre el anlisis de

esfuerzos y metodologas de diseo para este tipo de materiales, lo que impide su empleo en

estructuras primarias principalmente de vehculos. Por otro lado, la tendencia mundial es el

incremento de los materiales compuestos para las estructuras de vehculos, destacndose sobre

todo su aplicacin en la aeronutica y el espacio, como se muestra en el estado del arte de este

trabajo.

Dentro de los materiales compuestos tienen relevancia los materiales tipo sandwich, que sobre

salen por su capacidad para trabajar como vigas o placas, puesto que permiten absorber cargas

transversales adems de tener bajo peso. En la industria aeronutica se emplean los

sandwiches comnmente para pisos en la cabina de pasajeros de los aviones de transporte

desde hace varias dcadas (aos setenta hasta el presente).

El desarrollo del material que se presenta en este trabajo, permitir tener parmetros para

evaluar el comportamiento, de manera objetiva, de materiales sandwich, evaluar la posibilidad

JUSTIFICACIN

de su aplicacin en vehculos, obtencin de propiedades sobre una base probabilstica,

impulsar la investigacin en el pas sobre materiales compuestos a base de matriz polimrica.

ANTECEDENTES

ANTECEDENTES

Los materiales estructurales, como su nombre lo indica, son empleados en estructuras y tienen

la funcin de soportar esfuerzos. Dependiendo las condiciones a las que vaya estar sometida la

estructura sern los requisitos exigidos. En las obras civiles, como edificios, puentes, casas, los

materiales empleados deben soportar grandes cargas, las cargas no tienen mucha variacin con

respecto al tiempo, adems de que la transmisin de cargas es hacia el piso, por lo que en ese

caso se prefiere el uso de materiales muy resistentes, aunque su densidad sea elevada, tal es el

caso del concreto, algunos tipos de aceros, madera.

En el caso de estructuras de vehculos, por ejemplo, automviles, barcos, aeronaves, una

restriccin a vencer es el peso, puesto que el vehculo se desplaza y por tanto, est sometido a

la accin de las fuerzas provocadas por la inercia. Las aceleraciones de este provocan fuerzas

y quien proporciona la energa para el desplazamiento es la planta motriz, entonces, hay

inters en reducir la masa, para con esto reducir el consumo de energa. Otro de los motivos

para reducir el peso de la estructura en un vehculo, es la relacin costo beneficio, es decir el

ahorro en peso de la estructura ser el aumento en la carga til que puede transportar. Es decir

el ahorro de peso en la estructura de un autobs significar un incremento en el nmero de

pasajeros transportados. A este efecto los materiales empleados necesitan tener una baja

densidad. Estos materiales han sido aceros, aleaciones de aluminio, aleaciones de magnesio,

plsticos y materiales compuestos.

En el caso de las estructuras en aeronaves y vehculos espaciales, el peso juega un factor de

vital importancia; a este respecto, los materiales empleados en este tipo de estructura, por un

lado tienen que soportar adecuadamente los esfuerzos y por otro lado deben formar una

10

ANTECEDENTES

estructura ligera, que permita transportar una cantidad de carga que produzca un beneficio

econmico. Los materiales empleados en este tipo de estructuras, son las aleaciones de

aluminio principalmente, debido a que su relacin de esfuerzo de cedencia contra densidad es

alta, en comparacin con los aceros. En los ltimos 30 aos se ha visto el incremento en el

empleo de materiales compuestos para este tipo de estructuras, puesto que proporcionan

relaciones de resistencia especfica superiores que las aleaciones de aluminio [5] [4].

Los materiales compuestos se forman por la unin de varios materiales con caractersticas

diferentes entre s, uno de ellos es una matriz y el otro es un refuerzo. El refuerzo tienen como

finalidad elevar las caractersticas mecnicas de la matriz, como son el esfuerzo mximo o el

mdulo de elasticidad, en tanto que la matriz sirve para mantener la forma. Las matrices y los

refuerzos pueden ser materiales metlicos, cermicos o polmeros, que en combinacin

imprimen al compuesto resultante las caractersticas deseadas. Esto se logra variando las

proporciones de fibra y matriz.

Una matriz polimrica es dctil sin embargo, soporta bajos esfuerzos, por otro lado, un

refuerzo cermico puede soportar altos esfuerzos pero tiene baja ductilidad, si se mezclan en

alguna proporcin estos dos materiales, el compuesto formado, tendr una ductilidad mayor

que el refuerzo y tendr una mayor resistencia que la matriz.

Los refuerzos pueden agregarse en varias formas, como partculas, fibras cortas o largas, los

refuerzos estructurales ms empleados en aplicaciones de vehculos son: Vidrio, Carbono,

Kevlar (fibra de aramida), Boro, entre otros. Las matrices mas empleadas son principalmente

polmeros como los plsticos epxicos, poliester y fenlicos. Los compuestos que se emplean

ms frecuentemente en la construccin de vehculos son: los plsticos reforzados con fibra de

vidrio (GFRP) [3], fibra de carbono(CFRP) [3] o aramida (Kevlar)(AFRP) [3].

Puesto que los refuerzos empleados generalmente se emplean en forma de fibras, el compuesto

resulta ser un material ortotrpico, esto significa que presenta direccionalidad en sus

propiedades. Muchos de estos refuerzos en forma de fibras estn textilizados y presentan

forma de tela, de tal manera que para que el compuesto pueda actuar de manera conveniente,

11

ANTECEDENTES

es necesario una sucesin de capas de fibra y matriz cada una con una orientacin especfica,

esta orientacin depender de la direccin de los esfuerzos.

Muchos de los elementos estructurales en los vehculos tienen que soportar cargas

transversales, estas cargas transversales provocan flexin. Una manera de soportar estas cargas

empleando materiales compuestos, son las estructuras tipo sandwich, las cuales estn

formadas por dos cubiertas de material compuesto, como se describi anteriormente y entre

ellas un ncleo de material de baja densidad, las cubiertas y el ncleo se encuentran unidos

mediante un adhesivo. Las cubiertas estn alejadas de la lnea neutra lo que permite que

trabajen como membranas, es decir, que estn sometidas a esfuerzos en el plano (condicin de

esfuerzo plano) y de esta manera absorber los esfuerzos normales provocados por los

momentos flectores. El ncleo necesita mantener la separacin entre las dos cubiertas, por lo

que se encuentra sometido a la accin de los esfuerzos cortantes. De esta manera se tiene un

compuesto que tiene baja densidad y una alta capacidad para soportar cargas transversales,

estas caractersticas los hacen atractivos para aplicaciones en estructuras ligeras.

Los materiales empleados en las cubiertas son los ya mencionados, plsticos reforzados con

diferentes fibras, aleaciones de aluminio, aleaciones de titanio. De estos, los plsticos

reforzados son los ms comunes. En estructuras aeronuticas son los ms utilizados. Los

materiales empleados en el ncleo son madera balsa, espumas de diversos plsticos como

poliuretano, y tambin materiales que presentan forma hexagonal llamados panal de abeja

(honeycomb). Estos panales de abeja puieden ser fabricados en aluminio, NOMEX, fibra de

vidrio impregnada con epxico, o cartn. En la figura A-1 se presentan varios ejemplos de

materiales sandwich comerciales. (Honeycomb).

12

ANTECEDENTES

Cubiertas:

Vidrio/Epxico

Ncleo: NOMEX

(Honeycomb)

Cubiertas: Aluminio

Ncleo: Aluminio

(Honeycomb)

Cubiertas:

Vidrio/Epxico

Ncleo: Aluminio

(Honeycomb)

Cubiertas: Aluminio

Ncleo: Madera balsa

Figura A-1 Ejemplos de materiales sndwiches

En la figura A-2 se presenta un ncleo en cartn,

Figura A-2 Panal de abeja en cartn (Honeycomb)

En Mxico, en cuanto al aspecto de refuerzos para materiales compuestos se fabrica solamente

fibra de vidrio tipo E, por el lado de las matrices polimricas, solamente se fabrica resina

poliester. Existen varios proveedores de resina epxica, sin embargo la resina base es de

importacin. Por otro lado la mayora de las piezas de material compuesto, para carroceras de

fabricacin nacional, son hechas en fibra de vidrio y resina poliester.

13

ANTECEDENTES

Debido a esto ltimo se considera necesario desarrollar compuestos fabricados con los

materiales nacionales, por lo que el sandwich desarrollado se realiz con cubiertas de plstico

reforzado con fibra de vidrio.

14

CAPTULO 1.- ESTADO DEL ARTE

CAPTULO 1.- ESTADO DEL ARTE

En este captulo se hace una revisin bibliogrfica y de campo sobre los trabajos de

investigacin y desarrollos tecnolgicos importantes, realizados hasta la fecha, a nivel

internacional, as como nacional, sobre los materiales compuestos y las metodologas para

caracterizacin y diseo.

Los materiales compuestos han sido empleados en aplicaciones ingenieriles desde hace varias

dcadas, en los aos 50 la carrocera del automvil GM Corvette 1953 estaba

completamente hecha en plstico poliester reforzado con fibra de vidrio, se produjeron con

ritmos de 10 000 ejemplares por ao. De la misma dcada tambin destaca el modelo Citron

DS del ao 1955, en el cual el techo estaba fabricado en plstico poliester reforzado con fibra

de vidrio, se produjeron 70 000 ejemplares por ao [6]. Para el ao 1986 el modelo Renault

Alpine su carrocera estaba completamente hecha en fibra de vidrio y resina poliester [6]. En

construccin de ferrocarriles destaca el diseo de la carretilla M.B.B. completamente hecha en

fibra de vidrio y resina poliester la cual tubo una ganancia de masa de 1 tonelada [6].

En construccin naval como ejemplo se tiene el barco BAMO (Barco ocenico antiminas)

completamente hecho en estructura sandwich con cubiertas de plstico poliester reforzado con

fibra de vidrio y ncleo de madera balsa [6].

En donde ha tenido mayor avance el desarrollo de materiales compuestos ha sido en el campo

de la aeronutica y del espacio. Los primeros elementos fabricados en material compuesto,

introducidos en aviones de transporte comercial, se realizaron en el periodo de 1972 a 1986,

dentro del programa establecido por la Agencia estadounidense NASA llamado: Aircraft

Energy Efficiency (ACEE) [7], en este programa participaron los constructores de aviones

ms importantes de los Estados Unidos, el cual se emple principalmente

el material

15

CAPTULO 1.- ESTADO DEL ARTE

compuesto Narmco T300/5208 hecho de plstico epxico reforzado con fibra de carbono [7];

sin embargo, el conocimiento incompleto sobre el comportamiento de estos materiales se

tena, produjo fallas prematuras, estas fallas se debieron principalmente a que no se conocan

los modos de falla. Para 1987 habiendo analizado los modos de falla y con mayor

conocimiento en el comportamiento se introdujeron 350 componentes en servicio regular en

las aeronaves comerciales. En 1993 con los datos obtenidos por la operacin de estos

elementos se pudo establecer que en ningn caso haba ocurrido una merma en su resistencia

provocada por fatiga [7].

El consorcio europeo Airbus fue el primer constructor de aeronaves en hacer uso extensivo de

los materiales compuestos, el avin A 310 fue el primero en que su caja de torsin del

empenaje vertical estaba hecha de material compuesto. Dentro de la misma familia, el A 320

(1988) fue el primer avin comercial en el cual todo el empenaje fue realizado en material

compuesto, ms recientemente el avin A 340 (1992) para la construccin del ala presenta

13% en peso de materiales compuestos [7].

En Mxico La Armada de Mxico desde 1998, ha comenzado la fabricacin de aeronaves

utilitarias hechas de material compuesto, destaca el empleo de fibra de carbono y resina

epxica. En estas aeronaves la mayor parte de los elementos estructurales son fabricados en

compuesto. Por otro lado en la UNAM, Acosta [8] desarroll una tesis sobre un compuesto

laminar.

Harrys [7], menciona que en un estudio de la NASA realizado por Vosteen y Hadcock en

1994, llevaron a cabo un estudio sobre experiencias y lecciones obtenidas de las estructuras en

material compuestos concluyendo que los programas exitosos de desarrollo de partes de

material compuesto siguieron la metodologa de building-block [7][9]. La cual consiste en

ensayar probetas para obtener las propiedades del material, desarrollar los conceptos y el

anlisis, desarrollar los procesos de manufactura para la escala de la produccin planeada,

demostracin del concepto a nivel de componente, y por ltimo la verificacin en ensayos a

escala completa [10].

16

CAPTULO 1.- ESTADO DEL ARTE

El tratamiento sobre el diseo de estructuras con materiales compuestos se ha llevado a cabo

desde un punto de vista determinstico. Desde este enfoque a las cargas ltimas que soportan

las estructuras en un ensayo se les aplica un factor de incertidumbre (anteriormente llamado

factor de seguridad), que absorbe el riesgo de que las cargas aplicadas a la estructura

sobrepasen el valor de diseo; sin embargo, este riesgo no est debidamente analizado [5], en

textos convencionales universitarios [4] no se trata. La necesidad de crear vehculos con

determinados niveles establecidos de riesgo, como lo son vehculos espaciales reutilizables,

han hecho evidente la necesidad de considerar de una manera diferente el enfoque de diseo,

esto ha llevado a plantear nuevas metodologas tanto para el diseo como para la evaluacin

de los materiales, pero desde un punto de vista probabilstico [11] [12] [13]. Para atacar este

problema M. W. Long y J.D. Narciso proponen en 1999 una nueva metodologa de diseo

probabilstico [11]. En este trabajo hacen tambin una revisin histrica de la evolucin de los

tratamientos probabilsticos en el diseo de aeronaves. Paralelamente Lin, Du, y Rusk en 2000

tambin realizan investigaciones sobre metodologas basadas en conceptos de incertidumbre

[14].

De entre los materiales compuestos se ha tenido especial inters por los materiales tipo

sandwich, los cuales presentan una alta rigidez en flexin y elevadas relaciones de resistencia

contra peso. Este tipo de materiales se emplea principalmente en aplicaciones en donde

trabajan como vigas o placas. Cruz en 1991 [15] estableci un mtodo para optimizar el diseo

de materiales sandwich para aplicaciones en aeronaves de transporte, empleando un programa

de computadora llamado SANDOP. Sleight en 1995 [16] estudi el comportamiento de

inestabilidad (flambeo) en estructuras sandwich expuestas a cargas de compresin cuando

ocurra el desprendimiento de la interface entre el ncleo y la cubierta. Posteriormente se

observ que estas estructuras sandwich podan emplearse en futuros diseos de aeronaves

como parte estructural principal en el fuselaje. A este efecto Mukhopadhyay en 1996 [17]

realiz un estudio para analizar la factibilidad de estas estructuras en aviones de transporte

futuros concluyendo que podra tenerse una gran ganancia en el peso. Sobre esta misma lnea

Rouse en 1998 [18] realiz un anlisis del comportamiento de este tipo de estructuras, en

paneles para fuselaje simulando el efecto del orificio de una ventana.

17

CAPTULO 1.- ESTADO DEL ARTE

En estudios recientes tambin se ha considerado el empleo de estructuras sandwich para las

estructuras primarias en el ala de futuras aeronaves de transporte, tal es el caso del estudio

llevado a cabo por Palm en 2000 [19] sobre la construccin de un modelo de prueba a escala

real de la caja de torsin de una aeronave de transporte, este trabajo se realiz con la intensin

de evaluar el comportamiento del material sandwich fabricado con ncleo de panal de abeja en

titanio y cubiertas de fibra de carbono impregnadas con resina de bismaldeido, Se compararon

los resultados obtenidos experimentalmente con resultados obtenidos con modelos numricos,

obteniendo resultados muy aproximados entre ellos.

Por otro lado, uno de los aspectos que se ha empezado a estudiar recientemente es el caso de

los compuestos textiles, que son fibras tejidas en preformas completas, que posteriormente se

impregnan mediante procesos de transferencia de resina (RTM) [7] [20] [21]. Los compuestos

tradicionales son elaborados por la sucesin de capas de refuerzo con resina (lminas),

dispuestas en orientaciones establecidas, la matriz (resina) es el nico medio que absorbe los

esfuerzos interlaminares, la separacin entre estas capas se le conoce como delaminacin, que

es un modo de falla bastante frecuente. Los textiles surgen al estudiar la posibilidad de colocar

fibras en direccin transversal, esto con la finalidad de evitar la delaminacin. Los compuestos

textiles ms simples se basan principalmente en cocer las capas de refuerzo, las fibras con las

cuales se cosen son fibras en sentido transversal, lo que proporciona al compuesto una mayor

tolerancia a la presencia de un dao por delaminacin [20].

Siguiendo con la tendencia tanto del estudio de materiales tipo sandwich, como con el estudio

de los compuestos textiles, Stanley en 2001 [21] realiz el desarrollo de un material sandwich

con cubiertas de fibra de carbono con resina epxica y ncleo de espuma de poliuretano o

espuma de polimetaclilamida, estos con la particularidad de que las cubiertas estn cocidas

entre s mediante fibras de kevlar, lo que permite fibras en sentido transversal aumentando con

ello su tolerancia al dao por separacin de la cubierta con el ncleo.

Haciendo una visita de campo a la base de mantenimiento de Aerovas de Mxico S.A.

(Aeromxico), se pudo constar que dentro de los materiales compuestos, una gran parte son

construcciones tipo sandwich. Los pisos de los aviones que entraron en servicio en los aos

18

CAPTULO 1.- ESTADO DEL ARTE

80, 90 y 2000 estn hechos en materiales tipo sandwich, en la figura 1-1 se presenta el piso de

un avin MD-80 que entr en servicio a finales de la dcada de los aos 80 y que a lo largo de

este tiempo han salido al mercado varias versiones.

Figura 1-1 Pisos de panal sandwich en avin MD-80

En la figura 1-2 se puede observar el material sandwich del piso del mismo avin

Figura 1-2 Piso de panal sandwich avin MD-80

En la figura 1-3 se presenta un detalle de este piso, en donde se puede observar el ncleo y la

sujecin al resto de la estructura.

19

CAPTULO 1.- ESTADO DEL ARTE

Figura 1-3 Detalle del piso de la cabina de pasajeros de un avin MD 80.

Este tipo de materiales sandwich, se emplean para cubiertas de motor como se puede ver en la

figura 1-4

Figura 1-4 Cubierta lateral para inspeccin de motor en un B-767.

En superficies de control como se muestra en la figura 1-5.

20

CAPTULO 1.- ESTADO DEL ARTE

Figura 1-5 Aletas hipersustentadoras (Flaps) en un avin B 767 fabricadas en material

compuesto tipo sandwich

En la figura 1-6 se muestra tambin construcciones sandwich en compuertas de pozo del tren

de aterrizaje principal del avin B -767

Material

sandwich

Figura 1-6 Compuertas del pozo del tren de aterrizaje principal del avin B - 767

21

CAPTULO 1.- ESTADO DEL ARTE

Figura 1-7 Superficie de control que presenta ncleo de sandwich en panal de abeja de

aluminio y cubiertas en aluminio.

En la figura 1-8 se presentan diversas formas de panal de abeja para los ncleos de material

sandwich, destancndose el empleo de NOMEX, aluminio y madera balsa para ncleo en tanto

que para las cubiertas destaca el empleo de fibra de vidrio, carbono o Kevlar impregnados con

resina epxica.

NOMEX

Aluminio

Figura 1-8 Panales de abeja en NOMEX y Aluminio

22

CAPTULO 2.- CONSIDERACIONES TERICAS

CAPTULO 2.- CONSIDERACIONES TERICAS

En este captulo se tratarn, los fundamentos tericos de base para entender el comportamiento

de los materiales compuestos. Se hablar adems, de su composicin, de las caractersticas de

los refuerzos y de las matrices, as como del comportamiento en flexin de las estructuras

sndwich.

2.1 GENERALIDADES

Los materiales pueden ser isotrpicos, ortotrpicos o anisotrpicos. Los materiales isotrpicos

presentan las mismas propiedades en cualquier direccin, los materiales ortotrpicos presentan

direccionalidad en sus propiedades mecnicas y los materiales anisotrpicos presentan

diferentes propiedades en cualquier direccin; la ortotropa es un caso particular del

comportamiento anisotrpico.

Generalmente los materiales metlicos se comportan como materiales isotrpicos, puesto que

si se evalan sus propiedades en diferentes direcciones, prcticamente se tendran los mismos

valores. Por ejemplo, considrese una placa de metal como la que se muestra en la figura 21(a), si se cortaran tres probetas en direcciones de 0 , 45 y 90 las curvas de esfuerzo

deformacin serian iguales en los tres casos, como se puede ver en las figuras 2-1b), 2-1(c) y

2-1 (d).

23

CAPTULO 2.- CONSIDERACIONES TERICAS

Figura 2-1 Comportamiento en direcciones a) lamina , b) 0, c) 45 d) 90

Para este tipo de materiales el comportamiento elstico estara dado por la ley generalizada de

Hooke que se presenta enseguida:

1

x E

=

y E

z

E

1

E

E x

y

E

1 z

E

2-1

En donde son las deformaciones y i son los esfuerzos, esta ecuacin nos indica que seran

necesarias nicamente dos propiedades para definir el comportamiento elstico del material

isotrpico, estas dos constantes son:

El mdulo de elasticidad E

La relacin de Poisson

24

CAPTULO 2.- CONSIDERACIONES TERICAS

Los materiales anisotrpicos son aquellos, como se mencion anteriormente, tienen diferentes

propiedades en cada direccin. Esto es, imagnese que se tiene una placa de material

anisotrpico, y se cortan tres probetas del mismo tamao pero en direcciones diferentes, como

por ejemplo, 0 45 y 90, como se muestra en la figura 2-2.

Figura 2-2 Comportamiento anisotrpico

En este caso se observa que el mdulo de elasticidad, en las tres direcciones es diferente y que

el comportamiento del diagrama esfuerzo deformacin es diferente en los tres casos. Para un

material con estas caractersticas la ecuacin que definira su comportamiento elstico sera:

ij =

9 x1

ijkl

kl

9 x 9 9 x1

2-2

Algunos de los elementos de la matriz seran iguales, sin embargo, se necesitaran 21

coeficientes diferentes para poder determinar su comportamiento [4] [6] [22]. Un caso

particular de un material anisotrpico es un material ortotrpico, supngase que se tiene un

material compuesto con una matriz determinada, en la cual se encuentran refuerzos en forma

de fibras, las cuales se encuentran orientadas en una direccin determinada, como se muestra

en la figura 2-3.

25

CAPTULO 2.- CONSIDERACIONES TERICAS

Figura 2-3 Material ortotrpico

En este caso las fibras estn a lo largo del eje X, considere al material de la matriz es dctil,

pero con pobre resistencia, y por el contrario las fibras del refuerzo estn fabricadas en

material duro con resistencia elevada, esto significara que el material compuesto resultante

tendra una alta resistencia en direccin X, cuando se cargara a lo largo de las fibras, por el

contrario tendra muy poca resistencia en direccin del eje Y en direccin perpendicular a las

fibras. Imagnese que la placa en cuestin es una placa delgada, de tal manera que slo puede

soportar cargas sobre el plano X Y, es decir, condicin de esfuerzo plano, entonces, el material

compuesto podra ser caracterizado elsticamente por la siguiente ecuacin:

1

x Ex

xy

y = Ex

xy

0

yx

Ey

1

Ey

0

0

x

0 y

1 xy

G xy

2-3

En esta ecuacin podemos ver que la matriz tiene cinco constantes [4] [6] [22]:

- Dos mdulos de elasticidad Ex y Ey

- Dos relaciones de Poisson xy y yx

- Mdulo de corte Gxy

26

CAPTULO 2.- CONSIDERACIONES TERICAS

En realidad slo hay cuatro constantes puesto que se ha demostrado que una de las constantes

no es independiente y puede ser expresada en funcin de otras, para explicarlo se tiene la

siguiente relacin:

xy = yx

Ex

Ey

2-4

Por lo que en realidad se tienen; dos mdulos de elasticidad Ex y Ey un mdulo de corte Gxy y

una relacin de Poisson xy yx. Un tipo de materiales que se comporta de esta manera son

los materiales compuestos, estos estn constituidos de dos o ms materiales con propiedades

diferentes, uno de ellos se llama matriz y al otro refuerzo. La funcin principal de la matriz es

conservar la disposicin geomtrica del material en tanto que el refuerzo sirve principalmente

para absorber los esfuerzos o para imprimirle al conjunto determinadas propiedades.

Generalmente los refuerzos estn constituidos de materiales que tienen resistencias elevadas,

sin embargo se comportan de manera frgil, como se muestra en la figura 2-4 (a), por el

contrario las matrices generalmente tienen un comportamiento dctil pero una baja resistencia,

como se muestra en la figura 2-4 (b)

Figura 2-4 Comportamiento en tensin de refuerzo (a) y matriz (b).

27

CAPTULO 2.- CONSIDERACIONES TERICAS

El compuesto resultante combina ambas propiedades, segn la proporcin de constituyentes,

es decir, el compuesto resulta ms resistente que la matriz y ms dctil que el refuerzo

original, como se muestra en la figura 2-5.

Figura 2-5 Comportamiento en tensin de un material compuesto

El mdulo de elasticidad del compuesto es menor que el modulo de elasticidad del material

mas duro, pero es mas grande que el mdulo de elasticidad de la matriz dctil, de la misma

manera, el esfuerzo ltimo es mas elevado que el del material de la matriz, pero menor que el

del material del refuerzo. Los materiales compuestos generalmente tienen nicamente zona

elstica, por lo que el material compuesto falla cuando alguno de los materiales componentes

falla. En los materiales compuestos a matriz cermica se puede presentar el caso contrario, la

matriz es un material muy resistente y el refuerzo un material dctil, de esta manera el

compuesto resultante combina ambas propiedades.

Debido a la direccionalidad de sus propiedades y a que combinan las propiedades de sus

componentes, los materiales compuestos tienen relaciones de resistencia especfica (esfuerzo

ltimo/ densidad) muy altas. En el caso de los compuestos a matriz polimrica, sus resistencias

especficas son superiores a las de los metales, hacindolos muy atractivos para vehculos,

tanto de aire, como de mar o tierra.

28

CAPTULO 2.- CONSIDERACIONES TERICAS

Esta direccionalidad permite optimizar el empleo del material, puesto que se puede prever una

adecuada orientacin de las fibras, segn las direcciones de los esfuerzos, lo que permite

construir piezas extremadamente ligeras con relacin a las cargas que soportan.

Una caracterstica importante de los materiales compuestos es su comportamiento en fatiga,

para el caso de los aceros el lmite de fatiga es aproximadamente 0.5 del esfuerzo mximo del

material, para el caso de las aleaciones de aluminio se tiene que es aproximadamente de 0.3,

en cambio, para los compuestos este valor es del 0.9, esto significa que soportan bastante bien

esta condicin.

Los materiales compuestos se han empleado desde el inicio de la humanidad, la madera es un

material compuesto natural [23], el cuero, el adobe son ejemplos de materiales compuestos.

Ejemplo de esto es el concreto, hecho de una matriz de cemento, grava y arena, y el refuerzo,

constituido de varillas de acero, formando de esta manera un compuesto a matriz cermica con

refuerzo metlico. En este caso la matriz se comporta de una manera frgil mientras que el

refuerzo de una manera dctil, las varillas de acero soportan los esfuerzos normales de tensin

que de otra manera no podran ser soportados por el concreto. Esto se muestra en la figura 2-6.

Figura 2-6 Esquema del concreto

Los tipos de materiales ms empleados son: metales, polmeros, cermicos. Los materiales

empleados como refuerzos pueden ser de diferentes tipos, de acuerdo con su forma y clase de

material. Segn su forma los refuerzos pueden ser:

29

CAPTULO 2.- CONSIDERACIONES TERICAS

En fibras

Fibras tejidas

Aleatoriamente distribuidas

Fibras no tejidas

Fibras cortas

En partculas

Dentro de los materiales compuestos ms empleados en la actualidad, destacan los fabricados

con matriz polimrica, refuerzo cermico o tambin polimrico, estos refuerzos generalmente

se producen en forma de textil. Las telas forman un arreglo bidimensional, de espesor muy

pequeo, por lo que para fabricar piezas se requieren varias capas. A este tipo de compuestos

se les conoce como compuestos estratificados [24], que son los ms ampliamente utilizados en

la actualidad [2] [6], [25], [26], [27]. Por otro lado, como ya se mencion las matrices pueden

ser:

Polimricas

Estas pueden ser a su vez:

Termofijos, (poliesteres, phenlicos, melaminas, silicones, poliuretanos, epxicos).

Termoplsticos

Cermicas:

Carburo de Silicio, Carbono, este tipo de matrices permite soportar altas temperaturas.

Metlicas:

Aleaciones de aluminio. De titanio, eutcticos orientados.

En cuanto a los refuerzos, existe una gama muy amplia de refuerzos, de los mas utilizados

destacan las fibras, estas pueden ser: cortas, distribuidas en forma bidimensional aleatoria,

fibras largas, orientadas de manera unidireccional o fibras largas tejidas formando telas. Las

30

CAPTULO 2.- CONSIDERACIONES TERICAS

fibras pueden ser de diferentes materiales como: vidrio, aramida (Kevlar), carbono, boro,

carburo de silicio.

Como ya se mencion la mayora de las piezas fabricadas en materiales compuestos son

estratificados, en la figura 2-7 se puede apreciar un esquema.

Figura 2-7 Corte esquemtico de un estratificado

Los choques impactos y golpes provocan un efecto llamado delaminacin [28], este fenmeno

es la separacin de entre dos capas adyacentes [6], como se muestra en la figura 2-8

Figura 2-8 Corte de un estratificado mostrando delaminacin

Generalmente los materiales compuestos estratificados tienen orientaciones de 0,45, -45 y

90 , como se muestra en la figura 2-9

31

CAPTULO 2.- CONSIDERACIONES TERICAS

Figura 2-9 Orientaciones empleadas comnmente

Este tipo de laminados son ortotrpicos y tambin presentan esta caracterstica bajo cargas

trmicas. Cuando se calientan o se enfran, las dilataciones no son uniformes, esto se traduce

en una distorsin de la pieza, para evitarla, se requiere que el estratificado tenga lo que se le

conoce como simetra espejo, esto significa que las orientaciones de las fibras en las

diferentes capas, tienen que tener simetra respecto del plano medio [6] [25], esto se representa

en la figura 2-10

Figura 2-10 Simetra espejo

Existen arreglos de fibras unidireccionales, bidireccionales y en tres dimensiones. Los arreglos

bidimensionales forman telas en configuraciones como las que se muestran en la figura 2-11 y

2-12.

32

CAPTULO 2.- CONSIDERACIONES TERICAS

Figura 2-11 Arreglos bidimensionales de fibra (1)

Figura 2-12 Arreglos bidimensionales de fibra (2) fuente: referencia [20]

Existen

configuraciones

bidimensionales

de

varias

direcciones

configuraciones

tridimensionales tambin en varias direcciones, como se puede ver en la figura 2-13.

33

CAPTULO 2.- CONSIDERACIONES TERICAS

Figura 2-13 Arreglos en direcciones mltiples y arreglos tridimensionales, [20]

En la tecnologa tradicional del diseo piezas en materiales metlicos, se empieza por la

concepcin geomtrica de la pieza, posteriormente se selecciona el material adecuado, se

especifican los procesos de manufactura convenientes, se realiza el anlisis de esfuerzos

requerido y se comprueba que la pieza soporte adecuadamente las cargas, este procedimiento

es iterativo [4], este se muestra en la figura 2-14

Figura 2-14 Desarrollo de material metlico

En este caso el desarrollo del material es independiente del proceso de diseo de la pieza

34

CAPTULO 2.- CONSIDERACIONES TERICAS

La filosofa en el diseo de piezas de material compuesto es diferente, puesto que, el

desarrollo del material va de la mano con el proceso de diseo de la pieza, es decir, se

determina la configuracin geomtrica de la pieza, se disea el material ( selecion de matriz,

seleccin de refuerzo, seleccin de capas y orientacin de cada capa), se especifica proceso de

manufactura y se analizan los esfuerzos [6][25][29], este proceso se presenta en la figura 2-15.

Figura 2-15 Desarrollo de material compuesto.

2.2 COMPOSICIN DEL MATERIAL COMPUESTO

El material compuesto est formado por una matriz, un refuerzo y porosidad, por tal motivo se

puede expresar que la suma del volumen de la matriz, el volumen del refuerzo y de la

porosidad es lo siguiente:

Vt = v f + vm + v p

2-5

En donde:

Vt Volumen total

vf Volumen de refuerzo

vm Volumen de matriz

vp volumen de poros

35

CAPTULO 2.- CONSIDERACIONES TERICAS

de igual manera se tiene que la masa es la suma de las masas de la matriz y del refuerzo, la

porosidad siendo espacios huecos llenados en este caso por aire a presin atmosfrica, que no

contribuye al peso, por lo que podemos hacer que si se esta rodeado de aire entonces podemos

suponer que:

M t = m f + mm

2-6

En donde:

Mt Masa total

mf masa de refuerzo

mm masa de matriz

si definimos la fraccin volumtrica de refuerzo como:

Vf =

vf

Vt

2-7

La fraccin volumtrica de matriz es entonces:

Vm =

vm

Vt

Vp =

vp

2-8

la fraccin volumtrica de poros es:

Vt

2-9

Del mismo modo la fraccin msica de fibra es:

36

CAPTULO 2.- CONSIDERACIONES TERICAS

Mf =

mf

Mt

2-10

La fraccin msica de matriz es entonces:

Mm =

mm

Mt

2-11

La densidad total es

t =

Mt

Vt

2-12

La masa de refuerzo ser entonces:

mf = vf f

2-13

mm = vm m

2-14

v f = V f Vt

2-15

v m = VmVt

2-16

m f = V f Vt f

2-17

mf = M f Mt

2-18

mm = M m M t

2-19

En donde:

f Densidad de refuerzo

La masa de matriz sera entonces:

En donde:

m Densidad de matriz

Como:

Entonces:

De igual forma para la matriz.

Como:

por lo que sustituyendo se tiene:

Mf =

VtV f f

Mt

2-20

37

CAPTULO 2.- CONSIDERACIONES TERICAS

Mf =

Vf f

2-21

Del mismo modo se calcula la fraccin msica de matriz

Mm =

Mm =

VtVm m

Mt

Vm m

2-22

2-23

Con esto se pueden obtener las fracciones msicas en funcin de las fracciones volumtricas y

viceversa, lo que resta ahora es obtener la fraccin volumtrica de poros.

Como se conocen las fracciones volumtricas de refuerzo y matriz, entonces se tiene:

V p = 1 V f Vm

2-24

2.3.- EL REFUERZO

El refuerzo tiene varias presentaciones: en fibras largas, fibras cortas, partculas o fibras

tejidas. Para el caso de fibras tejidas, las caractersticas fsicas son aquellas de un textil. Una

de estas es su masa areal, esta es la masa por unidad de rea [30].

En el caso de los textiles se toma un segmento de tela y se mide su masa, por lo que la masa

areal se puede escribir como:

maf =

mf

Af

2-25

En donde:

maf Masa areal del refuerzo

mf Masa de la muestra del refuerzo

Af rea de la muestra del refuerzo

38

CAPTULO 2.- CONSIDERACIONES TERICAS

Este valor es una propiedad del tipo de refuerzo, considerando esto se puede calcular un

espesor equivalente es decir el espesor de una placa homognea fabricada del mismo material

de la fibra textilizada, como si el material del refuerzo estuviera concentrado en un volumen

igual al ocupado por refuerzo en forma textil, este volumen ocupando la misma rea de la

muestra, como se muestra en la figura 2-16

Figura 2-16 Estructura equivalente de un compuesto

El volumen de refuerzo es

vf =

mf

2-26

Tambin se puede expresar como

v f = Af e f

2-27

En donde:

ef espesor equivalente

Igualando las ecuaciones se tiene:

Af e f =

mf

2-28

Despejando ef se tiene:

39

CAPTULO 2.- CONSIDERACIONES TERICAS

ef =

ef =

mf

Af f

maf

2-29

2-30

De esta ecuacin se puede apreciar que maf es una constante que depende del tipo de textil y la

densidad f es una propiedad del material, por lo que ef , el espesor equivalente de refuerzo, es

tambin una constante que depende del textil y no del tamao.

2.4.- EL COMPUESTO

Si de un proceso de fabricacin de material compuesto, se conocen sus fracciones

volumtricas de porosidad, fibra, refuerzo y conociendo las densidades de fibra, y del

compuesto, se puede estimar el espesor promedio de una capa de haciendo las siguientes

consideraciones.

Figura 2-17 Composicin de material compuesto

Considere que se tiene un volumen conocido de material compuesto, como el que se muestra

en la figura 2-17, en donde se puede ver que se consideran los volmenes concentrados de

poros, matriz y refuerzo, estos tienen todos la misma superficie superior y forman cada uno

una placa, haciendo la siguiente consideracin:

40

CAPTULO 2.- CONSIDERACIONES TERICAS

At = Am = A f = Ap

2-31

En donde:

At rea total del compuesto

Am rea dela matriz

Af rea del refuerzo

Ap rea de poros

Entonces los volmenes se pueden expresar de la siguiente manera:

vm = At em

vm = Am em

vf = At ef

vf = Af ef

vp = At ep

vm = Am em

Sabiendo que

Vt = v f + vm + v p

2-32

Vt = At h

2-33

At h = At e p + At e f + At em

2-34

Entonces se establece que:

Por lo que se comprueba que

e p + e f + em = h

2-35

v p = VtV p

2-36

v f = VtV f

2-37

vm = VtVm

2-38

Sabiendo que

Partiendo de estas relaciones se tiene

41

CAPTULO 2.- CONSIDERACIONES TERICAS

vt =

e f At

em =

Vme f

ep =

Vpe f

2-39

Vf

2-40

Vf

2-41

Vf

Como se sabe el espesor equivalente de fibra puede ser expresado por

ef =

maf

ep =

V p maf

em =

Vm maf

2-42

Se tiene entonces:

2-43

fVf

2-44

fVf

Por lo tanto

h=

m af V p V m V f

+

+

f V f V f V f

h=

maf

fVf

(V

+ Vm + V f )

1 = V p + Vm + V f

h=

maf

2-45

2-46

2-47

fVf

2-48

e p = hV p

2-49

em = hV p

2-50

e f = hV f

2-51

Por otro lado podemos escribir entonces:

42

CAPTULO 2.- CONSIDERACIONES TERICAS

El material sndwich esta formado por dos cubiertas de compuesto, pegadas a un ncleo de

cartn. Las caractersticas del compuesto, se explicaron previamente en las secciones

precedentes, ahora toca el turno de explicar el comportamiento del sndwich, teniendo en

consideracin que ste, tiene como finalidad soportar cargas de flexin y la fatiga que

soportara es en flexin tambin, se considera necesario explicar en esta seccin el

comportamiento en flexin de materiales sndwich, ya que es uno de los aspectos esenciales,

de este trabajo.

2.5.- FLEXIN EN ESTRUCTURAS SNDWICH

Si se tiene una estructura sandwich con carga transversal como se muestra en la figura 2-18

Figura 2-18 Esquema de cargas aplicadas sobre un compuesto sandwich

En donde:

L longitud de la viga

as ancho del sandwich

ec espesor de la cubierta

en espesor del nucleo

F Carga transversal aplicada

Podemos entonces establecer un diagrama de equilibrio como se muestra en la figura 2-19

43

CAPTULO 2.- CONSIDERACIONES TERICAS

Figura 2-19 Diagrama de cuerpo libre de un compuesto sandwich

En donde F es el vector fuerza aplicada sobre el sandwich, RA es el vector reaccin en el

apoyo A y RB es el vector reaccin sobre el apoyo B.

Para poder analizar las carga sobre cualquier punto del sandwich, debemos evaluar una

seccin cualquiera, como se muestra en la figura 2-20

Figura 2-20 Momento flector actuando sobre la seccin de anlisis

De esta manera se analiza el momento flector que aparece a lo largo de la viga, esto se puede

ver con mayor claridad haciendo el anlisis en plano x, y. Para esto, se tiene entonces el

diagrama mostrado en la figura 2-21

44

CAPTULO 2.- CONSIDERACIONES TERICAS

Figura 2-21 Cargas y momento flector en sandwich

En donde

0

0

0

r

r

r

R A = F / 2 RB = F / 2 F = F

0

0

0

Mx( x)

r

M ( x) = My( x)

Mz ( x)

2-52