Documente Academic

Documente Profesional

Documente Cultură

Informe Pebbles 2015

Încărcat de

Gregori Carrillo PalaciosDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Informe Pebbles 2015

Încărcat de

Gregori Carrillo PalaciosDrepturi de autor:

Formate disponibile

INFORME DEL AREA

CHANCADO DE PEBBLES Y

SCALPING

Realizado por: Gregori Carrillo

Palacios.

Operador Planta.

INTRODUCCIN.

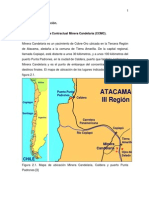

Compaa Contractual Minera Candelaria es una empresa productora de

concentrado de cobre, que durante su proceso desde la extraccin del

mineral proveniente de la mina hasta el producto final que es el

concentrado de calcopirita esta se rige por normas y procedimientos,

tanto internos como por las leyes nacionales y normativas

internacionales, aplicando la seguridad y la proteccin del medio

ambiente en cada etapa del proceso, a su vez controla la calidad de la

produccin para que esta de un producto optimo y rentable para seguir

siendo competitiva a travs del tiempo.

En el siguiente trabajo veremos el modo de operacin del rea de

chancado de Pebbles y algunos detalles de los equipos de rea de

Pebbles y Scalping, la funcin general del rea y que parmetros se

deben controlar, para obtener una produccin eficiente.

El rea de chancado de Pebbles es en donde se realiza la conminucin del

mineral de sobre tamao que proveniente de la molienda SAG (3 ) , a este

mineral se le retira el material ferroso demasiado duro para el chancador y

as evitar el dao del equipo y de sus revestimientos para ser reducido de

tamao y a su vez podemos obtener un producto de mejor calidad.

Consideremos que la calidad del producto de rea de Pebbles es el

resultado de la operacin de reduccin de tamao del mineral por

medio del chancado, por lo tanto un producto de calidad es aquel que

es reducido sobre un 85% bajo la malla de media pulgada ().

OBJETIVO DEL REA

Los objetivos del rea son reducir el tamao del mineral que proviene del

sobre tamao de las descargas de los molinos SAG, dejando un producto

sobre el 85% bajo la malla . Una vez chancado el mineral es retirado por

medio de un circuito de correas y lo traslada a la fase3. Otro objetivo del

rea es mantener la continuidad operacional evitando los circuitos cortos.

DESCRIPCIN DEL PROCESO.

Nuestro proceso comprende el control del rea de Pebbles y Scalping,

comenzando en la parte inferior del stock pile, en ese sector tenemos los

alimentadores de cinta, que desde ahora llamaremos Feeder (los

equipos en la faena de Candelaria son llamados por su nombre en

ingles.), en el sector del tnel de las correas CV003 tenemos 3 Feeder

que son denominados Feeder N2, Feeder N3 y Feeder N4, los que

alimentan las correas CV003, esta correa alimenta con carga fresca el

molino SAG, el rebose del molino SAG es clasificado por un harnero

vibratorio, desde donde el producto pasante cae a la cuba y continua

con su proceso para seguir a flotacin, pero en este trabajo nos interesa

saber que ocurre con el sobre tamao. El material que es retenido por

el harnero cae a la correa CV004 y esta pasa su carga a la correa CV005, la

correa CV005 descarga el mineral en un equipo que llamado Diver

Gate, el que es un repartidor de carga que funciona de forma

neumtica y puede alimentar a la correa CV010, y esta a la correa CV003, a

esta forma de trabajo le llamaremos circuito corto, o tambin puede

alimentar a la correa CV006,

donde

la

carga pasa

bajo

dos

electroimanes que se llaman Magneto 01 y Magneto 02, que descargan

el material con alto contenido de hierro (Magnetita, restos de bolas y

trozos de metales varios), este material ferroso cae a la correa CV007,

donde pasa por un detector de metales que contabiliza las piezas, en la

punta de la correa CV007 se encuentra el magneto N4, que captura el

material ferroso y lo retira de la carga de la correa y lo deposita en el

Stock Pile de Magnetita, y el resto de la carga de la correa CV007

es depositada en la correa CV003. El mineral de la correa CV006 se

depositado en la correa CV008, durante su trayecto la carga pasa por un

detector de metales, que si detecta algn metal consistente desva la

carga durante un tiempo directa a la correa CV009, si no fuese esta la

condicin deposita la carga en las tolvas reparten la carga entre los

Feeder N5 y Feeder N6 desde donde se alimentan a los chancadores

reciben el mineral y reducen de tamao en un 85% bajo , el proceso

hasta este punto se aplica igual tanto para la fase N1 como para la fase

N2 , y el material reducido de tamao cae sobre la correa CV009, esta

correa tiene dos posibilidades de descarga, la primera se ocupa solo en

caso de problemas se invierte el sentido de descarga de la correa CV009,

la cual deposita la carga en la correa CV003 de la fase N1, y la

carga normalmente es depositada en la correa CV011 de esta correa la

descarga pasa por una unidad repartidora de carga llamada Spliter, el

cual reparte la carga proveniente de la correa CV011 entre la correa

CV012, y la correa CV013. La descarga de la correa CV012 se depositan

en la correa CV003 de la fase N1, y la descarga de la correa CV013 se

enva hacia la fase N3 a la correa CV003 de la fase N2 atreves de una

compuerta N210.

PRINCIPIO DE OPERACIN CHANCADORES DE CONO.

En un chancador cnico, el material se chanca entre un chancador cnico, o

cabeza, y un tazn curvo. Tanto la cabeza de chancado como el tazn estn

cubiertos con forros reemplazables denominados manto, o forros de la

cabeza y forros del tazn, respectivamente. La cabeza de chancado est

completamente apoyada sobre un conjunto de cojinete del receptculo y su

eje principal gira por medio de una excntrica de tipo camisa, la cual es

accionada por el conjunto de engranaje y contraeje.

El material se hace llegar al chancador a travs de la parte superior sobre el

disco distribuidor, el cual gira con la cabeza y distribuye la alimentacin

alrededor de la cavidad de chancado. El material cae a la separacin entre

el tazn y la cabeza y es atrapado y fracturado durante la parte de la

rotacin en la que la cabeza est cerca del forro del tazn. Cuando la cabeza

se aleja, el material fracturado (ms fino) se asienta ms abajo en el tazn,

donde la separacin es ms angosta. El material es fracturado nuevamente

cuando la cabeza retrocede. Este proceso se repite hasta que el material

chancado llega al fondo de la separacin y tiene el tamao deseado.

La amplitud de movimiento de una chancadora de cono puede ser hasta 5

veces de una chancadora primaria, que debe soportar mayores esfuerzos de

trabajo. Adems, operan a una velocidad mucha mayor. El material que

pasa por la chancadora est sometido a una serie de golpes tipo martillo en

vez de una compresin lenta como ocurre en el caso de la giratoria, cuya

cabeza se mueve lentamente.

ESQUEMA SIMPLIFICADO DE LA CABEZA Y CASCO PARA CHANCADORES

GIRATORIOS Y DE CONO.

Como no se requiere una boca tan grande, el casco chancador se abre hacia

abajo lo cual permite el hinchamiento del mineral a medida que se reduce el

tamao, proporcionando un rea seccional creciente hacia el extremo de

descarga, por lo que la chancadora de cono es un excelente chancador libre.

La inclinacin hacia fuera del casco permite tener un ngulo de cabeza

mucho mayor que en la giratoria, reteniendo al mismo ngulo entre el

material chancado. Esto permite a esta chancadora una alta capacidad

puesto que la capacidad de una chancadora giratoria es proporcional al

dimetro de la cabeza.

La alta velocidad permite a las partculas fluir libremente a travs de la

chancadora y el recorrido amplio de la cabeza crea una gran abertura entre

ella y el casco cuando est en posicin totalmente abierta. Esto permite que

los finos sean descargados rpidamente.

CHANCADORES DE PEBBLES.

CR-002; CR-003; CR-004: Chancadores Nordberg HP 700 de 7 (pies) con

un CSS de 8 mm (CSS de diseo 12 mm) con una potencia de 522 Kw

cuenta con un motor Toshiba de 700 HP, 6600 V, 50 Hz, de 55 AMP,

1485 RPM y temperatura de trabajo 40C mximo. Cada Chancador

cuenta con su Sistema de lubricacin de la excntrica y el contraeje,

aproximado de 100 a 130 galones/min. Posee un sistema hidrulico para

abrir y cerrar el setting y un conjunto de 9 cilindros de liberacin de

una presin de 2600 a 2800 PSI acompaado de un acumulador de

nitrgeno c/u , con una presin de 1500 ms menos 50 PSI el

rango. Tiene adems, 16 cilindros de fijacin para amarrar anillo de

ajuste con el de fijacin, seteados entre 2400 y 2800 PSI. Cuenta con

dispositivos de seguridad y proteccin como Botonera de emergencia,

sensores de nivel, RTD (control de temperatura). En caso de detencin

de la CV-009 estos equipos se detienen automticamente por su

enclavamiento.

COMPONENTES PRINCIPALES CHANCADORES DE

PEBBLES.

S-ar putea să vă placă și

- ORCOPAMPADocument31 paginiORCOPAMPAAnonymous s6eptDnWVÎncă nu există evaluări

- TRITURACION Y TAMIZADO DE MINERALES - Trabajo ColaborativoDocument32 paginiTRITURACION Y TAMIZADO DE MINERALES - Trabajo ColaborativoJOAN RODOLFO PURIS CONDORÎncă nu există evaluări

- Raise Borer y Blind HoleDocument10 paginiRaise Borer y Blind HoleJuan Pablo Cerpa Rivas100% (2)

- 3881 PDFDocument10 pagini3881 PDFJesus Bocanegra JimenezÎncă nu există evaluări

- Planta de Beneficio para Oro AluvialDocument5 paginiPlanta de Beneficio para Oro AluvialManuel OsorioÎncă nu există evaluări

- Curso Operación Planta de Chancado de Pebbles Spence 2023Document60 paginiCurso Operación Planta de Chancado de Pebbles Spence 2023Juan Carlos Castillo RojasÎncă nu există evaluări

- Flowsheet Planta ChancadoDocument4 paginiFlowsheet Planta ChancadoPavel Tello CastilloÎncă nu există evaluări

- IZAJEDocument24 paginiIZAJEHanToniCuadrosMerinoÎncă nu există evaluări

- Operacion ChancadoDocument18 paginiOperacion ChancadoMilagrosAnchapuriÎncă nu există evaluări

- Trabajo de RastrillajeDocument20 paginiTrabajo de RastrillajejoseÎncă nu există evaluări

- Trabajo de Chancadores PDFDocument13 paginiTrabajo de Chancadores PDFNicole Alcayaga Campillay50% (6)

- FalconDocument13 paginiFalconJimmy Rojas100% (1)

- Presentacion Bombeo Por Cavidad ProgresivaDocument94 paginiPresentacion Bombeo Por Cavidad ProgresivaJohanna EstefaniaÎncă nu există evaluări

- Chancador Terciario y Harnero Simple Deck, Circuitos, Feeder y SilosDocument14 paginiChancador Terciario y Harnero Simple Deck, Circuitos, Feeder y SilosMiyaray LecarosÎncă nu există evaluări

- MPD004-P083OBR-140-PL-M-001 - 0 Plan de Izaje de Tanque EmpernadoDocument21 paginiMPD004-P083OBR-140-PL-M-001 - 0 Plan de Izaje de Tanque EmpernadoC47050500Încă nu există evaluări

- Caserones 2Document2 paginiCaserones 2Alejandro ScÎncă nu există evaluări

- Clase 6 Profundización ChancadoDocument27 paginiClase 6 Profundización ChancadochoricuaÎncă nu există evaluări

- PROYECINSTHORNODocument0 paginiPROYECINSTHORNOArturo RojasÎncă nu există evaluări

- CERTAMEN Operacion y Mantención Equipos MinerosDocument11 paginiCERTAMEN Operacion y Mantención Equipos MinerosMario GonzalezÎncă nu există evaluări

- Instrumentación en La Extraccion de PetroleoDocument25 paginiInstrumentación en La Extraccion de PetroleoAriel AlarcónÎncă nu există evaluări

- Lab N°3 Cinetica de La MoliendaDocument14 paginiLab N°3 Cinetica de La MoliendaGabriel Rodríguez SuttaÎncă nu există evaluări

- Tipos de MoliendaDocument20 paginiTipos de MoliendaNILTON WILYÎncă nu există evaluări

- Mantenimiento HuariDocument11 paginiMantenimiento HuariMiguel Lopez BarretoÎncă nu există evaluări

- MoliendaDocument11 paginiMoliendaBeto PariÎncă nu există evaluări

- Pala Hidraulica PDFDocument14 paginiPala Hidraulica PDFAnonymous ROWeTKv5sÎncă nu există evaluări

- Practica Peligros LaboralesDocument6 paginiPractica Peligros LaboralesCristiam Paul AQÎncă nu există evaluări

- Tema 3 CarguioDocument128 paginiTema 3 CarguiocorynthaisÎncă nu există evaluări

- Equipos MinerosDocument14 paginiEquipos MinerosExxavier Galecio reyesÎncă nu există evaluări

- Molino de BolaDocument34 paginiMolino de BolaAnonymous 2VUOGTÎncă nu există evaluări

- Informe Del Área de Chancado Primario 2013Document40 paginiInforme Del Área de Chancado Primario 2013Gregori Carrillo PalaciosÎncă nu există evaluări

- Molienda de Minerales ExposiciónDocument27 paginiMolienda de Minerales ExposiciónRoyner Monsalve VasquezÎncă nu există evaluări

- Clasificador Espiral 2020 CompletoDocument21 paginiClasificador Espiral 2020 CompletoAnonymous GtVJOeTtÎncă nu există evaluări

- Pract N - 4 MoliendaDocument6 paginiPract N - 4 MoliendaNiven Mamani SalamancaÎncă nu există evaluări

- Torre de PerforacionDocument77 paginiTorre de PerforacionYuslly Yenith Cicery CollazosÎncă nu există evaluări

- Examen Final de Concentracion HechoDocument3 paginiExamen Final de Concentracion HechoJonathan BazanÎncă nu există evaluări

- Cernido IndustrialDocument22 paginiCernido IndustrialGerson A'hÎncă nu există evaluări

- Glosario de Terminos MinerosDocument48 paginiGlosario de Terminos MinerosCristhian MoralesÎncă nu există evaluări

- Chancador de ConoDocument8 paginiChancador de ConoeduardodehnhardtÎncă nu există evaluări

- Breaker Owners Manual SpaDocument52 paginiBreaker Owners Manual SpaaderezoÎncă nu există evaluări

- Diseño de Planta Concentradora, Chancadora, MolinoDocument29 paginiDiseño de Planta Concentradora, Chancadora, MolinoTonny YM100% (2)

- Informe Planta Concentradora UniDocument23 paginiInforme Planta Concentradora UniRolando100% (5)

- Alimentadores de Mena GruesaDocument346 paginiAlimentadores de Mena GruesaEdith RiosÎncă nu există evaluări

- Molino de BolasDocument22 paginiMolino de Bolasikep1347100% (2)

- Sistemas Del TaladroDocument15 paginiSistemas Del TaladroStalin FuentesÎncă nu există evaluări

- Cerro VerdeDocument18 paginiCerro VerdeDenninson Jimenez PaytaÎncă nu există evaluări

- Inducción Operaciones Petróleo V0Document71 paginiInducción Operaciones Petróleo V0Maria Camila Merchan MartinezÎncă nu există evaluări

- CAMINOS 7 Palas MecanicasDocument53 paginiCAMINOS 7 Palas MecanicasThalia AcevedoÎncă nu există evaluări

- Oficial OrcopampaDocument6 paginiOficial OrcopampaEmer BarretoÎncă nu există evaluări

- Sublevel StopingDocument14 paginiSublevel StopingDaniel Eduardo López RiquelmeÎncă nu există evaluări

- Cap.4 CargadoresDocument29 paginiCap.4 Cargadoresloboyun100% (1)

- Proyecto de Titulo 1Document10 paginiProyecto de Titulo 1robertoÎncă nu există evaluări

- Informe 004Document10 paginiInforme 004Angela Bazán CupriÎncă nu există evaluări

- Proceso MetalúrgicoDocument21 paginiProceso Metalúrgicokatherine letelierÎncă nu există evaluări

- Tipos de Molinos.Document7 paginiTipos de Molinos.Edward GironÎncă nu există evaluări

- Manual de Chancado y Tamizado 1Document74 paginiManual de Chancado y Tamizado 1RDario Dario RosemaryÎncă nu există evaluări

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De la EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Încă nu există evaluări

- Fabricación de granulados de corcho en plancha. MAMA0109De la EverandFabricación de granulados de corcho en plancha. MAMA0109Încă nu există evaluări

- Fabricación de tapones aglomerados. MAMA0109De la EverandFabricación de tapones aglomerados. MAMA0109Încă nu există evaluări

- Mantenimiento del sistema de arranque del motor del vehículo. TMVG0209De la EverandMantenimiento del sistema de arranque del motor del vehículo. TMVG0209Evaluare: 5 din 5 stele5/5 (2)

- Perforación de pozos petroleros en tierraDe la EverandPerforación de pozos petroleros en tierraÎncă nu există evaluări

- Jenny Silva Tarea5 Finanzas de Corto PlazoDocument8 paginiJenny Silva Tarea5 Finanzas de Corto PlazoGregori Carrillo PalaciosÎncă nu există evaluări

- Tesis Candelaria PDFDocument18 paginiTesis Candelaria PDFGregori Carrillo PalaciosÎncă nu există evaluări

- Informe Del Área de Chancado Primario 2013Document40 paginiInforme Del Área de Chancado Primario 2013Gregori Carrillo PalaciosÎncă nu există evaluări

- Sediment Ac I OnDocument13 paginiSediment Ac I OnGregori Carrillo PalaciosÎncă nu există evaluări

- Backup Completo de MysqlDocument5 paginiBackup Completo de MysqlAnonymous 2WCu4TjoÎncă nu există evaluări

- Modelos de Pronósticos y Planeación de La Capacidad, Feb 2021Document115 paginiModelos de Pronósticos y Planeación de La Capacidad, Feb 2021Daniela GaribayÎncă nu există evaluări

- Control de Ingreso y Salida de MaterialesDocument5 paginiControl de Ingreso y Salida de MaterialesJohana CiezaÎncă nu există evaluări

- Usabilidad en Una Aplicación.Document5 paginiUsabilidad en Una Aplicación.Edisson Barbosa PatiñoÎncă nu există evaluări

- Actividad 2 Administracion Financiera Cuadro ComparativoDocument2 paginiActividad 2 Administracion Financiera Cuadro ComparativoAntonio FernandezÎncă nu există evaluări

- 2.2.3. Inestabiltiats DinàmiquesDocument19 pagini2.2.3. Inestabiltiats DinàmiquesOmar SedanoÎncă nu există evaluări

- DespachoDocument7 paginiDespachoLervyAntonioHernándezBosarreyesÎncă nu există evaluări

- Maquinas de Elevacion y TransporteDocument21 paginiMaquinas de Elevacion y TransporteDino Zevallos villacortaÎncă nu există evaluări

- Double Coin TBR Data Book Spanish PDFDocument31 paginiDouble Coin TBR Data Book Spanish PDFJAVIER BERMUDEZ100% (1)

- Propuesta FUNDETECDocument5 paginiPropuesta FUNDETECruhedi0% (1)

- Finalshona-Trabajo de Exposicion - Recepcion de Obra RealDocument10 paginiFinalshona-Trabajo de Exposicion - Recepcion de Obra RealElder Estela CoronelÎncă nu există evaluări

- 11.FSM27 Informe de Producto v0 - Tuberia Alcantarillado 200 MMDocument7 pagini11.FSM27 Informe de Producto v0 - Tuberia Alcantarillado 200 MMRonal Deiby Cadavid PinzonÎncă nu există evaluări

- Proyecto Integrador (Perdida de Producción)Document20 paginiProyecto Integrador (Perdida de Producción)Mustang PanueraÎncă nu există evaluări

- TDR Alquiler de Maquinaria PesadaDocument6 paginiTDR Alquiler de Maquinaria PesadaCarmen YdrogoÎncă nu există evaluări

- Resident Evil DS - Chris RedfieldDocument36 paginiResident Evil DS - Chris RedfieldrenicitoÎncă nu există evaluări

- Logística y Cadena de SuministrosDocument12 paginiLogística y Cadena de SuministrosVIGAOLIÎncă nu există evaluări

- Procesos de Diagnósticos y Funcionamiento en El SistemaDocument15 paginiProcesos de Diagnósticos y Funcionamiento en El SistemaHelmuthÎncă nu există evaluări

- Analisis de FallasDocument13 paginiAnalisis de FallasFRANMYRÎncă nu există evaluări

- Puntos Extras 2 Administracionde Operaciones EmpresarialesDocument4 paginiPuntos Extras 2 Administracionde Operaciones EmpresarialesRicauter Del Castillo100% (1)

- Distribución Semana 6Document13 paginiDistribución Semana 6Allan BonillaÎncă nu există evaluări

- Motor BR 500Document51 paginiMotor BR 500Ruben Antonio Huaranca Cruz100% (3)

- Universidad Nacional de San Antonio Abad Del CuscoDocument2 paginiUniversidad Nacional de San Antonio Abad Del CuscoLuis Fernando Cardenas HuamanÎncă nu există evaluări

- PMOInformatica Presupuesto de Un Proyecto PlantillaDocument8 paginiPMOInformatica Presupuesto de Un Proyecto PlantillaLizÎncă nu există evaluări

- Empresa LPQDocument15 paginiEmpresa LPQNathaly Castañeda AriasÎncă nu există evaluări

- Capítulo II Procesos de La Ingeniería de RequerimientosDocument3 paginiCapítulo II Procesos de La Ingeniería de RequerimientosLuis Angel RÎncă nu există evaluări

- NTC 4231Document7 paginiNTC 4231CDA LA 33100% (1)

- Check List Condiciones de Distribución: Anexo 3 Lista de ChequeoDocument5 paginiCheck List Condiciones de Distribución: Anexo 3 Lista de ChequeoLesly CórdovaÎncă nu există evaluări

- INFORME Semana 9Document4 paginiINFORME Semana 9Juan Antenor Caceda CorillocllaÎncă nu există evaluări

- Influencia de La Informática o Tecnología en La ContabilidadDocument9 paginiInfluencia de La Informática o Tecnología en La ContabilidadKevin EscalonaÎncă nu există evaluări

- Entrevistas AplicadasDocument25 paginiEntrevistas AplicadasStefhany Sheng Caceres HerreraÎncă nu există evaluări