Documente Academic

Documente Profesional

Documente Cultură

Corrosão em Juntas Soldadas

Încărcat de

Edmilson BarretoTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Corrosão em Juntas Soldadas

Încărcat de

Edmilson BarretoDrepturi de autor:

Formate disponibile

Annelise Zeemann, Engenheira Mecnica, D.Sc. em Eng.

Metalrgica e de Materiais no PEMM - COPPE/UFRJ, e

Diretora Tcnica da TECMETAL, que atua em anlise de

materiais e consultoria em engenharia mecnica e metalrgica.

e-mail : tecmetal@openlink.com.br

" Corroso um assunto bastante complexo e a compreenso dos mecanismos atuantes

em diferentes condies de meio agressivo exige muitos conceitos com os quais ns (da

soldagem) normalmente no estamos familiarizados. Mas os efeitos de corroso

preferencial em regies soldadas so to evidentes que no raro nos depararmos com

soldas que foram as responsveis por falhas em meios corrosivos. Por isso o tema deste

artigo Corroso em Juntas Soldadas , onde sero apresentadas, muito

simplificadamente, as principais caractersticas dos processos corrosivos e porque as

regies soldadas so as mais susceptveis corroso."

Annelise Zeemann

Corroso em Juntas Soldadas

1 O que corroso ?

A corroso um fenmeno superficial que envolve a reao entre o material e o meio, durante um

tempo suficiente para que haja a degradao do

comportamento do material. Os danos podem ser

superficiais, com ou sem a deposio visvel dos produtos da reao com o meio, ou internos, necessariamente sem a presena dos produtos de corroso.

Como mencionado acima a corroso envolve a reao entre o material e o meio, de forma que a propriedade de resistncia corroso no intrnseca

ao material, e sim combinao material x meio,

existindo ainda outra varivel muito importante que

a temperatura. Logo, antes de selecionar um material para um equipamento resistente corroso

deve-se sempre considerar as caractersticas especficas do meio ao qual o material dever resistir.

3 Como um material metlico se

comporta quando em contato com

um meio aquoso?

Primeiro importante mencionar que um meio aquoso atua como um "eletrlito", que pode favorecer

mais ou menos os processos corrosivos (que so

reaes eletroqumicas) dependendo de caractersticas como composio qumica, temperatura e

condutividade.

Quando um material metlico entra em contato com

um eletrlito cria-se nas adjacncias do metal uma

chamada "dupla camada" carregada, figura 1, que

confere um potencial ao sistema (metal x eletrlito).

Cada tipo de material em um meio especfico apresenta um potencial, que pode ser efetivamente medido com eletrodos de referncia, inclusive em campo, com equipamentos portteis.

2 Quais so os principais tipos de

meios que favorecem a corroso?

Os principais problemas de corroso esto associados a:

Meios aquosos, que so os responsveis pela maior parte dos problemas de corroso e que incluem

guas naturais ou tratadas, chuva, atmosfera mida, alm das milhares de solues aquosas em processos industriais;

metais lquidos e sais fundidos; e

gases (normalmente em elevada temperatura).

http://www.infosolda.com.br/artigos/metsol08.pdf

eltrons na

superfcie do

metal

Ions positivos

do metal que

entram em

soluo no meio

capacitor

dupla camada

Figura 1 Dupla camada que se forma na superfcie de um metal quando este entra em contato

com um meio aquoso, conferindo ao sistema

material x meio um potencial medido em relao a um eletrodo de referncia.

2003www.infosolda.com.br

Annelise Zeemann, Engenheira Mecnica, D.Sc. em Eng.

Metalrgica e de Materiais no PEMM - COPPE/UFRJ, e

Diretora Tcnica da TECMETAL, que atua em anlise de

materiais e consultoria em engenharia mecnica e metalrgica.

e-mail : tecmetal@openlink.com.br

Dependendo de diversas condies, entre elas o pH

do meio (acidez) e o potencial do sistema, um material metlico pode assumir em meio aquoso um

dos seguintes estados de equilbrio (previstos

termodinamicamente pelos diagramas de Pourbaix):

1. Ativo

2. Passivo

3. Estvel

A figura 2 apresenta um diagrama de Pourbaix

esquemtico para um dado material ferroso em meio

aquoso, onde se verifica que:

Para potenciais muito baixos o material se apresenta estvel e no reage com o meio (muito embora possam estar ocorrendo diversas reaes em

sua superfcie), o que significa que no existe a

possibilidade de ocorrer degradao do material.

Este estado estvel pode existir em um ao ao carbono quando se aplica proteo catdica, por exemplo com anodos de sacrifcio ou corrente impressa,

pois se leva o material a um potencial mais negativo, o que significa que existem eltrons de sobra

para suprir as reaes em sua superfcie sem que

haja uma perda de seus prprios eltrons;

para potenciais mais altos, em pH cido, o material se apresenta ativo e com dissoluo constante, o que significa que pode estar ocorrendo corro-

so generalizada com perda de massa e afinamento

da seo, geralmente com a perda de performance

quando a espessura j no pode suportar o carregamento imposto. comum verificar perdas de espessura durante processos de limpeza qumica, por

exemplo, onde os produtos so muito cidos e ativam o metal, dissolvendo-o ;

para potenciais mais altos, em pH alcalino, o

material forma uma pelcula de xido que pode

proteg-lo do meio (tornando-o passivo). Este estado passivo pode ser verificado em aos ao carbono em quase todas as condies industriais onde se

utiliza gua tratada em sistemas fechados. Usualmente os tratamentos de gua so realizados com

produtos que formam uma pelcula protetora na superfcie de tubos ou equipamentos, com vistas a

passivar os materiais, mas sempre com o cuidado

de no alcalinizar demais a gua para no favorecer encrustaes. A corroso em materiais que

passivam pontual e a mais crtica pois a falha

pode ocorrer antes de que se possa detectar o processo corrosivo.

Mas importante ressaltar que os diagramas de

Pourbaix so termodinmicos (diagramas de equilbrio), e no apresentam indicativos da velocidade

(cintica) das reaes e nem das taxas de corroso,

que podem ser avaliadas atravs das leis da cintica

e levantamento de curvas de polarizao.

Fe3+

Potencial

Passive

Ativo

Fe2O

Fe2+

Fe3O

Fe

mais cido

Estvel

pH

neutro

mais alcalino

Figura 2 Diagrama de Pourbaix esquemtico mostrando as regies onde o ferro se apresenta nos estados

estvel, ativo e passivo, dependendo do potencial e do pH do meio.

http://www.infosolda.com.br/artigos/metsol08.pdf

2003 ww.infosolda.com.br

Annelise Zeemann, Engenheira Mecnica, D.Sc. em Eng.

Metalrgica e de Materiais no PEMM - COPPE/UFRJ, e

Diretora Tcnica da TECMETAL, que atua em anlise de

materiais e consultoria em engenharia mecnica e metalrgica.

e-mail : tecmetal@openlink.com.br

5 Como se pode classificar resumidamente os processos corrosivos?

6 Quais os principais efeitos que

levam corroso localizada?

Existem dois tipos de processos corrosivos, que so

os de:

A barreira protetora pode ser rompida por diferentes tipos de efeitos, a saber:

Corroso generalizada, que ocorre quando o

material se apresenta no estado ativo. Normalmente

um material no colocado em servio no estado

ativo, principalmente se a cintica das reaes rpida, pois isto significaria uma perda de material

constante e degradao prematura. Mas existem

condies onde o material pode ser ativado "sem

querer", por exemplo como em um projeto mal estudado onde se coloca em contato materiais de potenciais muito diferentes, sendo mais crtico se o

material menos nobre (andico) se apresenta com

menor rea exposta, como por exemplo quando se

fixa uma estrutura submersa de ao inox com parafusos de ao ao carbono. A este fenmeno chamase corroso galvnica;

Efeitos metalrgicos, quando existem regies

do material que no formam a pelcula protetora,

como em precipitados que fazem com que os xidos percam a estabilidade. A corroso intergranular

do ao inox ou de ligas de alumnio um bom exemplo, figura 3;

corroso localizada, que ocorre quando o material se apresenta no estado passivo, e a camada

(que uma barreira protetora) sofre ruptura (sem

recomposio). o tipo de corroso que traz maiores problemas pois no facilmente detectada e pode

promover a falha rapidamente, principalmente se a

morfologia da corroso for do tipo perfurante.

efeitos de superfcie, como por exemplo quando existem condies de eroso (com a remoo do

xido passivo); quando o meio favorece a reduo

localizada do xido (por exemplo a corroso por

pites em meios redutores) ou quando existem depsitos na superfcie onde a corroso por frestas (ou

crevice) um bom exemplo;

efeitos de tenso, onde devido tenso trativa

atuante existe uma deformao e quebra localizada

do xido passivo. Podem ser tenses trativas estticas (corroso-sob-tenso, figura 4) ou cclicas

(corroso-fadiga, figura 5). Existe ainda um tipo

de corroso sob tenso que at difcil de entender

como corroso, pois seus efeitos so internos ao

material, porm gerados por um processo corrosi-

Figura 3 Eixo Propulsor de Navio, confeccionado em ao baixa liga e revestido por solda de ao inoxidvel

nas regies em contato com o meio agressivo, que sofreu corroso por frestas em locais de gua estagnada,

devido ao de bactrias que atacam o inoxidvel e formam depsitos na superfcie.

http://www.infosolda.com.br/artigos/metsol08.pdf

2003www.infosolda.com.br

Annelise Zeemann, Engenheira Mecnica, D.Sc. em Eng.

Metalrgica e de Materiais no PEMM - COPPE/UFRJ, e

Diretora Tcnica da TECMETAL, que atua em anlise de

materiais e consultoria em engenharia mecnica e metalrgica.

e-mail : tecmetal@openlink.com.br

Figura 4 Flange de ao inoxidvel AISI 316L que trabalha em temperaturas de ordem de 100oC e que

sofreu processo de corroso-sob-tenso pelo meio externo (isolamento trmico e atmosfera em local prximo ao mar, contendo cloretos). Cabe ressaltar que o ao inoxidvel 316L apresenta, em relao ao inoxidvel 304, a presena de molibdnio (que melhora a resistncia pites) e menor teor de carbono (que

facilita a soldagem, melhorando a resistncia corroso intergranular), mas que em relao corrososob-tenso no foi verificado neste caso melhor performace do 316L em relao ao 304.

Figura 5 Tubos de caldeira de materiais dissimilares soldados (ao cromo molibdnio e ao inoxidvel

austenitico), que apresentam processo de corroso-fadiga na interface entre a solda de inox austeno-ferrtico

e o tubo de baixa liga, gerado no tensionamento causado pela ao trmica (diferentes coeficientes de

dilatao) devido aos muitos ciclos de partida deste equipamento.

vo na superfcie, aliado s tenses trativas e presena de estrutura endurecida. a fragilizao pelo

hidrognio, que causa trincas internas no material

(com os mesmos mecanismos da trinca a frio da solda), mas cuja a origem do hidrognio proveniente

do processo corrosivo.

7 Porque as juntas soldadas so

regies de corroso preferencial?

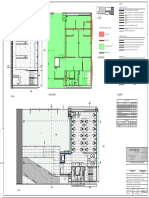

A figura 6 apresenta um desenho esquemtico de

uma junta soldada onde se verifica que:

Como a composio qumica do metal de base

diferente da composio do metal de solda (mesmo

que se utilize um consumvel similar), sempre que a

http://www.infosolda.com.br/artigos/metsol08.pdf

junta estiver em meio aquoso pode existir a possibilidade de corroso galvnica. Esta corroso somente

ser problemtica quando o metal de solda (de menor rea) for andico em relao ao metal de base e

seus potenciais forem muito diferentes (maior

cintica de reaes e consequentemente maior taxa

de corroso);

devido aos mais variados ciclos trmicos impostos, as adjacncias das soldas so sempre regies mais passveis de sofrerem precipitaes, que

intensificam processos de corroso localizada, principalmente corroso intergranular;

mesmo em condies de junta aliviada, o nvel

de tenses residuais ainda maior nas adjacncias

da solda, favorecendo mecanismos de corroso localizada do tipo corroso-sob-tenso, corroso-fadiga e fragilizao pelo hidrognio;

2003 ww.infosolda.com.br

"

Annelise Zeemann, Engenheira Mecnica, D.Sc. em Eng.

Metalrgica e de Materiais no PEMM - COPPE/UFRJ, e

Diretora Tcnica da TECMETAL, que atua em anlise de

materiais e consultoria em engenharia mecnica e metalrgica.

e-mail : tecmetal@openlink.com.br

Efeitos de Superfcie

fresta

Efeitos galvnicos

Efeitos de tenso

fresta

Figura 6 Diferentes tipos de efeitos presentes em

juntas soldadas, que as tornam locais preferenciais

de processos corrosivos.

a presena de descontinuidades superficiais, se

a solda no for posteriormente usinada, sempre favorece mecanismos de corroso localizada por frestas. No caso dos aos inoxidveis a prpria oxidao durante a soldagem (em elevada temperatura)

favorece a corroso localizada caso no seja realizada a limpeza posterior (qumica ou mecnica).

Logo, no existem dvidas de que a regio soldada

aquela que, em um equipamento que opera em meio

agressivo, a mais susceptvel corroso. Isto no

significa que o material vai sofrer corroso, mas

sem dvida significa que os cuidados na soldagem

de uma junta para trabalho em meio agressivo devem ser muito maiores, e principalmente que o procedimento deve ser bem selecionado e a qualificao deve contar com testes de corroso, pois se a

soldagem realizada no for aquela adequada para

garantir a resistncia corroso do equipamento,

voc somente saber quando seu equipamento j

estiver degradado.

8 Quais os cuidados que se deve

tomar ao selecionar e qualificar o

procedimento de soldagem?

De uma forma geral deve-se tomar os cuidados de:

Avaliar a agressividade do meio de servio e

identificar os principais tipos de processos corrosivos atuantes, com o objetivo de determinar quais

os testes de corroso que podem ser realizados na

pea de teste para garantir que o material vai resistir ao servio. Alguns exemplos de testes de corrohttp://www.infosolda.com.br/artigos/metsol08.pdf

so so "salt spray" e ASTM G48 para resistncia

a pites e crevices, ASTM A 262 para resistncia

corroso intergranular, alm de testes do tipo BTD

(baixa taxa de deformao) para avaliar a resistncia fragilizao pelo hidrognio, ou testes de corroso-sob-tenso, entre outros;

selecionar um consumvel que se apresente

catdico em relao ao metal de base. A literatura

de corroso menciona alguns testes como o de ZRE

(resistncia nula) para avaliar as taxas de corroso

galvnica;

selecionar um processo de soldagem, tcnicas e

alvio de tenses que garantam os ciclos trmicos

necessrios para promover microestrutura adequada, como por exemplo garantir que a dureza de um

material para aplicao em meio H2S se apresente

inferior a 22 HRc (conforme norma NACE MR

0175), ou garantir que um ao inox austentico no

se apresente sensitizado;

selecionar e especificar um processo adequado

de limpeza ps-soldagem (se necessrio);

realizar testes de qualificao que avaliem, alm

da integridade e propriedades mecnicas, o acabamento da solda para evitar perfis com frestas (inspeo visual e macrografias) e a resistncia corroso no meio especfico (cujo teste deve ser especificado segundo uma norma);

garantir que a soldagem seja realizada conforme

a qualificao;

caso sejam necessrios reparos, garantir que

tambm seja seguido o procedimento qualificado e

dar ateno especial ao acabamento, pois os reparos podem ser locais mais susceptveis corroso;

realizar sempre uma inspeo visual final com

nfase na resistncia corroso.

Alm disso o fornecedor de qualquer equipamento

que opera em meio agressivo deve tomar o cuidado

de fornecer ao seu cliente mtodos de manuteno e

conservao do equipamento.

Referncia bsica para a consulta

dos leitores

ASM Handbook Volume 13 "Corrosion"

2003www.infosolda.com.br

S-ar putea să vă placă și

- IF - Acessórios de Tubulação - SENAIDocument91 paginiIF - Acessórios de Tubulação - SENAIEdmilson Barreto100% (2)

- Proteção de MetaisDocument107 paginiProteção de Metaissimba027Încă nu există evaluări

- FormAcordesDocument6 paginiFormAcordesfisioshikoÎncă nu există evaluări

- FormAcordesDocument6 paginiFormAcordesfisioshikoÎncă nu există evaluări

- CofragensDocument10 paginiCofragensCilita Oliveira80% (5)

- Classificações de Viscosidade de Óleos ISO, AGMA, SAE e suas AplicaçõesDocument1 paginăClassificações de Viscosidade de Óleos ISO, AGMA, SAE e suas AplicaçõesFrancisco CarvalhoÎncă nu există evaluări

- 02 - 3º Bimestre - Bloco 1-26-07-2021 A 20-08-2021-3º ANO F.B.D.O.ADocument45 pagini02 - 3º Bimestre - Bloco 1-26-07-2021 A 20-08-2021-3º ANO F.B.D.O.ASheila Cristina Dutra100% (1)

- Projeto 5 - Mola.Document8 paginiProjeto 5 - Mola.Joselto NunesÎncă nu există evaluări

- ALTAIR 4X Apresentacao ClientesDocument35 paginiALTAIR 4X Apresentacao ClientesLeandro Garcia RochaÎncă nu există evaluări

- Industrialização Por Conta e Ordem de Terceiro - Fácil123Document4 paginiIndustrialização Por Conta e Ordem de Terceiro - Fácil123Maria CunhaÎncă nu există evaluări

- Preparação metalográfica: corte, lixamento, polimento e ataque químicoDocument45 paginiPreparação metalográfica: corte, lixamento, polimento e ataque químicoValjan Girio Jr.100% (1)

- Indústrias do nitrogênio: amônia, cianamida, uréia e fertilizantesDocument26 paginiIndústrias do nitrogênio: amônia, cianamida, uréia e fertilizantesMichel H RÎncă nu există evaluări

- Inspeção veicular 64 itensDocument6 paginiInspeção veicular 64 itensHomem28100% (1)

- Tolerância DimensionalDocument21 paginiTolerância DimensionalEnio BarbosaÎncă nu există evaluări

- 34 - Waldemiro Eccard de OliveiraDocument71 pagini34 - Waldemiro Eccard de OliveiraRodolfogoytaÎncă nu există evaluări

- Calculos Rosca CompletoDocument20 paginiCalculos Rosca CompletoEdmilson BarretoÎncă nu există evaluări

- Flanges: tipos, utilização e padrões ANSI e APIDocument51 paginiFlanges: tipos, utilização e padrões ANSI e APIElieuton Mayer100% (1)

- 14 - ValvulasDocument176 pagini14 - ValvulasWanderley Terci EstevesÎncă nu există evaluări

- Raios mínimos de curvamento para tubosDocument8 paginiRaios mínimos de curvamento para tubosEdmilson BarretoÎncă nu există evaluări

- Travas Anaeróbicas e Adesivos tabela comparaçãoDocument1 paginăTravas Anaeróbicas e Adesivos tabela comparaçãoEdmilson BarretoÎncă nu există evaluări

- Corrosao - AgentesDocument17 paginiCorrosao - AgentesEdmilson BarretoÎncă nu există evaluări

- Soldagem de PolimerosDocument17 paginiSoldagem de PolimerosEdmilson BarretoÎncă nu există evaluări

- 9767 9625Document2 pagini9767 9625Edmilson BarretoÎncă nu există evaluări

- INJEÇÃODocument5 paginiINJEÇÃOheavybrunsÎncă nu există evaluări

- MCI - Metais - 2010Document185 paginiMCI - Metais - 2010Teófilo JúniorÎncă nu există evaluări

- Arrela de PressaoDocument2 paginiArrela de PressaoEdmilson BarretoÎncă nu există evaluări

- Corrosão em InoxDocument8 paginiCorrosão em InoxFerreiraCursosÎncă nu există evaluări

- Seleção de Rolamentos PDFDocument18 paginiSeleção de Rolamentos PDFEdmilson BarretoÎncă nu există evaluări

- Calculo VigasDocument38 paginiCalculo VigasEdmilson BarretoÎncă nu există evaluări

- Corrosao - AgentesDocument17 paginiCorrosao - AgentesEdmilson BarretoÎncă nu există evaluări

- ExtrusãoDocument3 paginiExtrusãoEdmilson BarretoÎncă nu există evaluări

- Defeitos da extrusãoDocument3 paginiDefeitos da extrusãoEdmilson BarretoÎncă nu există evaluări

- Lei Da Termodin-MicaDocument27 paginiLei Da Termodin-MicacarinabmÎncă nu există evaluări

- Corrosao - AgentesDocument17 paginiCorrosao - AgentesEdmilson BarretoÎncă nu există evaluări

- Apostila Elementos de Máquinas - 2011Document214 paginiApostila Elementos de Máquinas - 2011Rodrigo100% (1)

- Teoria MusicalDocument26 paginiTeoria MusicalWotan D'UtraÎncă nu există evaluări

- Apostila TeflonDocument17 paginiApostila TeflonsaulookÎncă nu există evaluări

- Traba de SocioDocument2 paginiTraba de SocioEdmilson BarretoÎncă nu există evaluări

- Lei Da Termodin-MicaDocument27 paginiLei Da Termodin-MicacarinabmÎncă nu există evaluări

- Evolução do torno mecânicoDocument2 paginiEvolução do torno mecânicoFelipe Dornellas SilvaÎncă nu există evaluări

- 3 - História - Cleomar Lima - Psc-Sis 1 - Apostila 3 - 2023Document12 pagini3 - História - Cleomar Lima - Psc-Sis 1 - Apostila 3 - 2023cuca manausÎncă nu există evaluări

- Norma cupilhaDocument7 paginiNorma cupilhaLaura Helena Nazario Modesto100% (1)

- Fundição em casca - Processo de Shell MouldingDocument40 paginiFundição em casca - Processo de Shell MouldingGuilherme SchenkelÎncă nu există evaluări

- Ficha Tecnica Civic Geração 10Document1 paginăFicha Tecnica Civic Geração 10JOSIMARÎncă nu există evaluări

- Revestimento de ParedesDocument22 paginiRevestimento de ParedesKanú Mário NamandagaÎncă nu există evaluări

- Códigos de diagnóstico de veículosDocument6 paginiCódigos de diagnóstico de veículostmspiraÎncă nu există evaluări

- Catalogo Placa CimenticiaDocument22 paginiCatalogo Placa CimenticiaGilberto SousaÎncă nu există evaluări

- CobaltoDocument9 paginiCobaltoJoaquim Saldeira ManuelÎncă nu există evaluări

- Caracterização Microestrutural de Solda Dissimilar Aisi 304 e Inconel 625Document5 paginiCaracterização Microestrutural de Solda Dissimilar Aisi 304 e Inconel 625Moito CarvalhoÎncă nu există evaluări

- Tubulacoes Acessorios ValvulasDocument55 paginiTubulacoes Acessorios ValvulasMah_iseÎncă nu există evaluări

- Pintura Eletrostática A PóDocument7 paginiPintura Eletrostática A PóBruno Luciano67% (3)

- Velas para Pequenos MotoresDocument11 paginiVelas para Pequenos MotoresEmilio BaldaviraÎncă nu există evaluări

- Lista de Exercícios de Estruturas com 10 QuestõesDocument7 paginiLista de Exercícios de Estruturas com 10 QuestõesMoisesÎncă nu există evaluări

- Instalação de CompressoresDocument66 paginiInstalação de CompressoresConrado Guimaraes100% (1)

- Apostila Ciências SociaisDocument89 paginiApostila Ciências SociaismarceloÎncă nu există evaluări

- Fluxograma Engenharia MecânicaDocument2 paginiFluxograma Engenharia MecânicaGabriel Batista PereiraÎncă nu există evaluări

- Memorial Descritivo Das Escada Metalica PpciDocument6 paginiMemorial Descritivo Das Escada Metalica PpciARISTIDES MERCÊS NETO instagram: netotideÎncă nu există evaluări

- Óleo de peroba FISPQDocument11 paginiÓleo de peroba FISPQAnderson SalzanoÎncă nu există evaluări

- 015 Arq PeDocument8 pagini015 Arq PeFulanoChagasÎncă nu există evaluări