Documente Academic

Documente Profesional

Documente Cultură

Proyecto Grupo09

Încărcat de

Angel Marin GarciaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Proyecto Grupo09

Încărcat de

Angel Marin GarciaDrepturi de autor:

Formate disponibile

Presentado al tutor Ing.

Alfredo Lpez

Grupo 299020_9

Electrnica Industrial

Avanzada Proyecto

Final

Electrnica Industrial Avanzada Proyecto Final

SISTEMA DE CONTROL PLANTA DE AGUA POTABLE

JOSU FARLEY LPEZ CARVAJAL (6391335) ANGEL MARIN

(4375696)

Electrnica Industrial Avanzada Proyecto Final

Contenido

1. INTRODUCCION................................................................................................2

2. OBJETIVOS........................................................................................................3

3. DESCRIPCIN DEL PROCESO........................................................................4

3.1.

REQUERIMIENTOS DE CONTROL............................................................4

4. DESCRIPCIN DEL SISTEMA DE CONTROL..................................................5

4.1.

5.

HARDWARE REQUERIDO..........................................................................5

4.1.1.

Sensores................................................................................................5

4.1.2.

Actuadores.............................................................................................5

4.1.3.

Controlador............................................................................................5

4.1.4.

Equipo de Operacin.............................................................................6

4.1.5.

SCADA...................................................................................................6

DESARROLLO...................................................................................................7

5.1.

PROGRAMACION DE HARDWARE...........................................................7

5.1.

PROGRAMACION SOFTWARE..................................................................8

5.1.

DISEO HMI................................................................................................9

6.

HISTORICOS...................................................................................................10

7.

ADMINISTRACION DE USUARIOS.................................................................11

8.

SIMULACION...................................................................................................12

9.

CONCLUSIONES.............................................................................................15

10.

Bibliografa.....................................................................................................16

Electrnica Industrial Avanzada Proyecto Final

1. INTRODUCCION

El presente trabajo se concibe como la compilacin de los conocimientos

adquiridos durante el semestre en el mbito de los sistemas de control y

adquisicin de datos, ms conocidos como SCADAs.

Esta labor de apropiacin de conocimientos se realiza a travs de la solucin de

un problema prctico, aplicando los conocimientos sobre control de procesos

sumados a las herramientas de los sistemas automticos. El proceso como tal es

descrito en el primer punto del desarrollo, mientras que los puntos siguientes

presentan la evolucin de los pasos dados en la resolucin del problema.

Las imgenes adjuntas generalmente son capturas de pantalla de las actividades

desarrolladas en la programacin y simulacin del sistema.

Los sistemas SCADA fueron diseados para desarrollar soluciones y optimizar

procesos industriales, en la actualidad estos sistemas han incursionado en el

mbito de servicios y se han convertido en elementos imprescindibles para el

control y la automatizacin, ya que pueden llevar toda la informacin proveniente

de campo hacia una PC, y as poder monitorear e incluso comandar diferentes

estaciones remotas. Adems pueden generar bases de datos, reportes histricos y

de esta manera poder programar el mantenimiento de los equipos. Los nuevos

sistemas de distribucin de agua potable implementados en nuestro pas son

monitoreados, controlados y supervisados por sistemas SCADA, debido a sus

grandes beneficios. Para ello se usa una variedad de software de monitoreo,

buses de campo y distintas tecnologas para las comunicaciones, como GPRS

(servicio general de paquetes va radio) o la banda libre de 2.4 GHz.

El presente trabajo tiene como objetivo principal aplicar un sistema SCADA, para

control y supervisin desde un centro de control para la supervisin del sistema de

control de la planta de agua potable. Adems, se busca reducir los costos de

operacin, desarrollando una lgica de funcionamiento para las estaciones de

bombeo, de tal manera que puedan funcionar automticamente sin intervencin de

operadores. Tambin es de mucha importancia conseguir que a la poblacin del

no le falte agua en ningn momento del da, ya que las estaciones de bombeo

deben operar de manera continua. Finalmente, adems de supervisar y comandar

el proceso desde un centro de control, tambin se desea poder hacerlo desde la

misma estacin de bombeo, con el uso de un panel de operador. Para conseguir

los objetivos planteados, se debern realizar trabajos tales como, desarrollar la

lgica de control para aplicaciones en controladores, as como tambin desarrollar

la interfaz grfica en un software de monitoreo y adems configurar distintos

instrumentos de campo para llevar la informacin del proceso de forma confiable

al software de monitoreo.

Electrnica Industrial Avanzada Proyecto Final

Electrnica Industrial Avanzada Proyecto Final

2. OBJETIVOS

Apropiar conceptos y criterios para el desarrollo de un sistema de control.

Realizar el proceso de investigacin, planeacin, diseo e implementacin

(simulada) de un proceso productivo, acorde a los requerimientos de un

sistema de supervisin y control.

Dejar evidencia escrita y fotogrfica del proceso realizado, siguiendo las

pautas de la gua de actividades.

Electrnica Industrial Avanzada Proyecto Final

Requerimientos para Implementar un Sistema SCADA

Para desarrollar un sistema SCADA en este tipo de proyectos, se necesitan de 4

sistemas fundamentales: Telecomunicaciones, Sistema Elctrico, Instrumentacin

y Control.

El estudio hecho en este documento es sobre el sistema de control, se hace

nfasis en el desarrollo de las aplicaciones tanto del controlador como del software

SCADA. Pero para lograr la automatizacin y el desarrollo del software se tuvo

que hacer un anlisis de las partes mencionadas lneas atrs. Para desarrollar las

aplicaciones en los controladores, fue necesario revisar los planos elctricos para

conocer los elementos elctricos que permiten arrancar las bombas, tales como

rels de nivel de mximo de reservorios o estado del arrancador de la bomba. Las

comunicaciones formaron un papel muy importante en el sistema SCADA, se tuvo

que desarrollar una lgica en el controlador para detectar la prdida de

comunicacin con la estacin de bombeo, al ocurrir determinada prdida de

comunicacin, las bombas de las estaciones solo podan ser operadas en forma

local. Para todo sistema de control es muy importante la instrumentacin, ya que

gracias a los instrumentos de campo es que se puede recopilar toda la informacin

del proceso. Parte del trabajo realizado fue configurar instrumentos e integrarlos al

controlador.

Protocolos de Comunicacin y Buses de Campo.

Los buses de campo permiten unir todos los elementos de control necesarios, de

forma que puedan cambiar mensajes entre ellos. Deben tener ciertas reglas, el

lenguaje debe ser explcito, el vocabulario debe ser conocido por todos los

interlocutores y las normas de cortesa deben respetarse.

Algunas de las ventajas son

- Reduce el cableado, ya que la interconexin de equipos ya sean elementos de

campo (sensores) o elementos de control (PLC), se realiza mediante el mismo

cable de bus.

- Las tareas de auto diagnstico pueden mostrarse de manera amigable para el

operador, reduciendo el tiempo de mantenimiento o parada del sistema.

- La estandarizacin permite que un integrador pueda escoger dispositivos de

mltiples fabricantes.

Electrnica Industrial Avanzada Proyecto Final

3. DESCRIPCIN DEL PROCESO

Una planta de tratamiento de agua potable, tiene como finalidad la obtencin de

agua apta para el consumo humano (Wikipedia, 2014).

La etapa inicial del proceso consiste en la desinfeccin y adecuacin del agua

para los procesos siguientes: floculacin, sedimentacin y filtrado (Ramirez, 2014).

La desinfeccin, tiene como propsito eliminar los microorganismos presentes en

el agua captada. Para este proceso se utiliza cloro el cual es regulado para

Colombia por el Ministerio de la Proteccin Social. De acuerdo a la resolucin

2115 de 2007, el cloro residual (que llega al usuario final) presente en el agua

debe estar entre 0.3 y 2.0 mg/L. La cantidad aplicada en el proceso de

desinfeccin depende de anlisis qumicos y microbiolgicos que establecen la

demanda de cloro. (Ministerio de la Proteccin Social, 2007)

La planta de Puerto Mallarino en Cali aplica el cloro en relacin de 5.7 ppm para

precloracin y 1.4 para poscloracin. (Rosero, Latorre, Torres, & Delgado, 2005).

Se tomar como base esta proporcin para el proceso a controlar.

La turbiedad o turbidez en el agua se refiere a la presencia de slidos en

suspensin que tienen efectos nocivos debido a que se puede tratar de material

biolgico (fitoplancton, microorganismos), sedimentos minerales y otros elementos

qumicos y/u orgnicos debidos a descargas de afluentes mezclados con el agua

captada. De acuerdo a la normatividad de la OMS, la turbiedad no debe superar

las 5 NTU (Nephelometric Turbidity Units, Unidades Nefelomtricas de Turbidez) e

idealmente mantenerse por debajo de 1 NTU. (Wikipedia, 2014).

De acuerdo al concepto tcnico usado en la planta de tratamiento de EMCALI

(Puerto Mallarino), el hidrxido de sodio se aplicar cuando los niveles de

turbiedad en el agua captada superen los 100 NTU. (EMCALI, 2014). Se utiliza

como alcalinizante para ajustar el pH del agua y facilitar los procesos de

coagulacin, medio para reducir la turbiedad. (Organizacion Panamericana de la

Salud, 2004).

3.1.

REQUERIMIENTOS DE CONTROL

De acuerdo a los parmetros de la gua, el sistema de control solicitado se

establecer en el tanque captador de agua, fase inicial del proceso donde se

realizarn los procesos de desinfeccin y alcalinizacin del agua.

El objetivo del control es mantener la dosificacin de cloro acorde a los parmetros

establecidos con un setpoint variable ajustado por el operador de acuerdo a los

anlisis qumicos, y la alcalinizacin de acuerdo al pH del agua. La turbiedad y

color del agua se evaluarn y en caso de exceder los niveles permitidos se

generar una alarma.

Electrnica Industrial Avanzada Proyecto Final

Se asumir una poblacin atendida de 50 mil personas. Segn la OMS el

consumo promedio por persona es de 150 a 200 L diarios (Wikipedia, 2014), lo

que supone un flujo entre 313 y 417 m/h.

4. DESCRIPCIN DEL SISTEMA DE CONTROL

4.1.

HARDWARE REQUERIDO

Para realizar el control del proceso se propone el siguiente sistema de control.

4.1.1. Sensores

Se requieren los siguientes elementos sensores para el proceso:

Transmisor de nivel por presin diferencial o radar, con rango de 0 a 5m y

salida por corriente de 4 a 20 mA.

Flujmetro magntico con rango de 100 a 500 m/h, salida de 4 a 20 mA.

(medicin de agua).

2 Flujmetros magnticos con rango de 0 a 50 m/h, salida de 4 a 20 mA.

(medicin de cloro e hidrxido de sodio).

Sensor de pH (electrodo y transmisor) con rango de 0 a 14, salida de 4 a 20

mA.

Nefelmetro con rango de 0-200 NTU, salida de 4 a 20 mA.

Analizador de Cloro con rango de 0 a 10 ppm, salida de 4 a 20 mA.

4.1.2. Actuadores

Para el control de las variables de proceso se proponen los siguientes actuadores:

Vlvula de 10 de dimetro tipo mariposa con actuador neumtico.

Posicionador con retransmisin de posicin. Entrada y salida de control

proporcionales de 4 a 20 mA.

2 vlvulas de 4 de dimetro tipo mariposa con actuador neumtico.

Posicionador con retransmisin de posicin. Entrada y salida de control

proporcionales de 4 a 20 mA.

Vlvula de 10 de dimetro tipo cortina con actuador neumtico.

Posicionador con interruptores de posicin. Entrada y salida de control

discretas (on/off) a 24 VDC.

Alarma tipo sirena con accin sonora y lumnica, tensin de alimentacin de

110 V AC.

4.1.3. Controlador

Para cumplir a cabalidad con las funciones requeridas, el sistema planteado

cuenta con tolerancia a fallas mediante modo redundante en CPU y redes de

Electrnica Industrial Avanzada Proyecto Final

comunicacin y alta capacidad de procesamiento. El equipo de control es un PLC

S7-400 que consta de:

Rack redundante Siemens.

2 Fuentes de 10 A. Entrada de 120/230 VAC, salida a 24 VDC.

2 CPU S7-414-4H con capacidad de redundancia. Estas CPU tienen 1.4

MB de memoria de trabajo siendo equipos para procesos no muy complejos

con el fin de no elevar excesivamente los costos del proyecto.

2 Tarjetas CP 413-1 para comunicar las CPU via Ethernet con el equipo de

operacin.

1 Unidad Remota de Entradas y Salidas ET200M con 2 tarjetas de

comunicacin Profibus DP para conectarse a ambos controladores. Cuenta

adems con 2 tarjetas de 8 entradas analgicas cada una, 1 mdulo de 8

salidas analgicas, 1 mdulo de 8 entradas y otro de 8 salidas digitales.

4.1.4. Equipo de Operacin

Para que el operador interacte con el proceso se instalar un equipo tipo PC

(Torre) con el sistema SCADA PCS7. Este equipo har las veces de equipo de

ingeniera (ES) y de operacin (OS). Para comunicarse con el PLC se usarn

switchs de red Scalance formando una red redundante tipo anillo.

1. Aproximacin de una red redundante con Scalance

4.1.5. SCADA

PCS7 (Process Control System) es un software propietario perteneciente a la

compaa alemana Siemens. La trayectoria de esta compaa en el rea de

control de procesos es muy amplia y cuenta con una amplia gama de soluciones

para muchos tipos y tamaos de procesos.

10

Electrnica Industrial Avanzada Proyecto Final

Este SCADA cuenta con una cobertura amplia de caractersticas: No slo puede

conectarse a sistemas propios Siemens, tambin cuenta con protocolos de

comunicacin como OPC que le permiten adquirir datos de controladores de otras

compaas, sin embargo, la configuracin y programacin con sistemas Siemens

est mucho ms desarrollada, permitiendo que una gran parte del desarrollo del

HMI se realice desde la misma programacin del controlador. Cuando se agregan

algunos controles prediseados, estos generan sus propios iconos y ventanas de

control, lo que reduce enormemente el tiempo que el diseador utiliza para la

creacin de las pantallas de operacin.

Tambin se cuenta con registro de alarmas y eventos, histrico de variables,

administracin de usuarios, generacin de reportes entre otros. Se escogi este

software por sus prestaciones y la experiencia que uno de los miembros del

equipo tiene con l.

5. DESARROLLO

5.1.

PROGRAMACION DE HARDWARE

Se toman los datos de sistema previamente descrito y se plasman en la

programacin del hardware del controlador quedando definidas las direcciones de

comunicacin, as como las direcciones de datos y las caractersticas de los

elementos: entradas y salidas analgicas se configuran por corriente en el rango

de 4 a 20 mA con frecuencia de perturbacin de 60 Hz (red elctrica nacional).

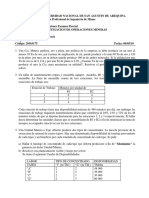

La siguiente es una imagen del sistema programado para el PLC donde se ven los

dos controladores compartiendo una RTU:

2 Hardware del PLC Programado

11

Electrnica Industrial Avanzada Proyecto Final

De igual forma, el PC es configurado dependiendo si tiene una tarjeta de red

genrica o especializada (CP) y el tipo de software a usar (Mono usuario, Servidor,

Cliente). Como en el PLC, se define la configuracin de red Ethernet del mismo:

3 Hardware del PC

PROGRAMACION SOFTWARE

Una vez descrito el sistema fsico a utilizar, procedemos a desarrollar la lgica de

control del sistema. La programacin grfica por CFC (Control Flow Chart) utiliza

mdulos de programa prediseados los cuales se visualizan como bloques, los

cuales son conectados entre s de acuerdo a los requerimientos del proceso. A

continuacin un ejemplo sencillo (control de turbiedad) donde se observa un

bloque driver (INPUT-CH_AI) que se encarga de manejar la lectura de la entrada

fsica y escalar el valor digital obtenido a unidades de ingeniera. El bloque

adiciona a travs de las salidas QBAD y QUALITY informacin sobre el

diagnstico del canal fsico de lectura del transmisor.

El valor obtenido se lleva a un bloque de monitoreo de valores analgicos (IMEAS_MON) donde se fijan unos valores de alarma o advertencia alta y/o baja y

un nivel de histresis para ellas. La salida digital que indica que se activ el nivel

de alarma alta es llevada a un bloque para manejo de salidas digitales (ALARMACH_DO) donde se conectar la alarma sonora.

12

Electrnica Industrial Avanzada Proyecto Final

4 Programacin de Alarma por Alta Turbiedad

DISEO HMI

Una vez compilado el software, PCS7 generar unos iconos para los bloques

prediseados que se usaron en el control. En este punto el desarrollador

simplemente debe dibujar los aspectos importantes de la planta pare

entendimiento del proceso y ubicar los iconos de acuerdo al flujo del proceso:

5 Diseo de la pantalla

13

Electrnica Industrial Avanzada Proyecto Final

Algunos elementos pueden personalizarse. En la siguiente grfica se puede

observar cmo se agrega el aviso visual de alta turbiedad:

6 Configuracin de Alarma Visual

6. HISTORICOS

Para archivar valores de variables se ingresan las variables al aplicativo

TagLogging, se ajustan los tiempos de adquisicin y almacenamiento. Cuando el

software este ejecutndose (modo Runtime) se puede acceder a un wizard para

configurar la visualizacin.

7 Creacin del grupo de valores a archivar

14

Electrnica Industrial Avanzada Proyecto Final

8 Seleccin de variables

9 Ventana para ajustes de propiedades

7. ADMINISTRACION DE USUARIOS

Un elemento de gran importancia en un SCADA es la seguridad. El aplicativo

Users Manager permite crear, eliminar y modificar usuarios del sistema de control,

as como otorgar y/o restringir el acceso a reas, niveles operativos y

herramientas administrativas.

15

Electrnica Industrial Avanzada Proyecto Final

10 Administracin de Usuarios

8. SIMULACION

Se coloca el software en modo de simulacin. Para ello se simula el PLC con

PLCSIM y se coloca el WinCC en modo de Runtime normalmente. Aqu podemos

visualizar los valores del proceso o manipular valores de setpoint, salida manual,

etc.

11 Visualizacin y Operacin

16

Electrnica Industrial Avanzada Proyecto Final

Tambin podemos configurar e invocar la visualizacin de datos histricos

12 Wizard configuracin y visualizacin de tendencias creacin de un nuevo grfico

13 Wizard configuracin y visualizacin de tendencias seleccin de variables

17

Electrnica Industrial Avanzada Proyecto Final

14 Wizard configuracin y visualizacin de tendencias personalizacin del men

15 Wizard configuracin y visualizacin de tendencias visualizacin del nuevo grfico

18

Electrnica Industrial Avanzada Proyecto Final

9. CONCLUSIONES

Se desarrollaron capacidades de anlisis en la seleccin, diseo,

planeacin y produccin de sistemas de control basados en SCADA.

Se ha desarrollado el software de un sistema SCADA para distribucin de

agua potable de acuerdo a lo requerido para mejorar la calidad de vida de

la comunidad.

El sistema SCADA desarrollado cumple con los requerimientos de

comunicacin en tiempo real, dado que las pruebas realizadas demuestran

que los valores ledos en campo son iguales a los recibidos en el Centro de

Control y en un tiempo esperado.

Con el sistema implementado el proceso funciona de manera automtica

dado que en adelante no ser necesario operar las bombas de manera

manual. Con esto se comprueba la optimizacin de recursos tanto humanos

como materiales (movilidad de operadores) gracias a la automatizacin del

proceso.

La lgica de control implementada cumple los requerimientos para este tipo

de proceso en lo que respecta a abastecimiento de agua para la poblacin,

ya que a los reservorios en ningn momento del da les falta agua.

Los programas desarrollados para los HMI o paneles de operador cumplen

con los requisitos para el control local, lo cual permite controlar y monitorear

los equipos de determinada estacin.

19

Electrnica Industrial Avanzada Proyecto Final

10. Bibliografa

Direct Industry. (2014). Nefelmetro Swan AG. Recuperado el 7 de Diciembre de

2014, de sitio web de Direct Industry: http://www.directindustry.es/prod/swanag/nefelometros-66154-1243361.html#product-item_544500

EMCALI. (14 de Octubre de 2014). Especificaciones Tcnicas del Hidrxido de

Sodio. Recuperado el 7 de Diciembre de 2014, de sitio web de EMCALI:

http://emcalinet.emcali.com.co/contratacion/publico/index.php?

_a=archivos.descargar&idproceso=3544&idarchivo=11232&

Ministerio de la Proteccin Social. (22 de Junio de 2007). Resolucin 2115 de

2007. Recuperado el 7 de Diciembre de 2014, de sitio web del Instituto Nacional

de

Salud:

http://www.ins.gov.co/tramites-y-servicios/programas-decalidad/Documents/resolucion%202115%20de%202007,MPS-MAVDT.pdf

Organizacion Panamericana de la Salud. (29 de Noviembre de 2004). Tratamiento

de Agua. Recuperado el 7 de Diciembre de 2014, de Biblioteca virtual de

desarrollo

sostenible

y

salud

ambiental:

http://www.bvsde.paho.org/bvsatr/fulltext/operacion/cap8.pdf

Ramirez, F. (11 de Noviembre de 2014). Tratamiento del agua. Recuperado el 7 de

Diciembre de 2014, de El agua potable:

http://www.elaguapotable.com/tratamiento_del_agua.htm

Rosero, M., Latorre, J., Torres, W., & Delgado, L. G. (2005 de Octubre de 2005).

Presencia de Materia Organica y Subproductos de la desinfeccion con cloro. Caso

Sistema de de Tratamiento de Agua para consumo humano, Puerto Mallarino, caliColombia. Recuperado el 7 de Diciembre de 2014, de sitio web del Banco de

Objetos de la Universidad del Valle:

http://objetos.univalle.edu.co/files/Presencia_de_materia_organica_y_subproducto

s_de_desinfeccion_con_cloro.pdf

Wikipedia. (27 de Noviembre de 2014). Agua Potable. Recuperado el 7 de

Diciembre

de

2014,

de

sitio

web

de

Wikipedia:

http://es.wikipedia.org/wiki/Agua_potable

Wikipedia. (4 de Julio de 2014). Estacin de tratamiento de agua potable.

Recuperado el 7 de Diciembre de 2014, de sitio web de Wikipedia:

http://es.wikipedia.org/wiki/Estaci%C3%B3n_de_tratamiento_de_agua_potable

Wikipedia. (3 de Diciembre de 2014). Turbidez. Recuperado el 7 de Diciembre de

2014, de sitio web de Wikipedia: http://es.wikipedia.org/wiki/Turbidez

20

Electrnica Industrial Avanzada Proyecto Final

S-ar putea să vă placă și

- Informe Trabajo Colaborativo 2 Angel MarinDocument4 paginiInforme Trabajo Colaborativo 2 Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Colaborativo 2 Diagnostico AngelmarinDocument4 paginiColaborativo 2 Diagnostico AngelmarinAngel Marin GarciaÎncă nu există evaluări

- Consolidado Final Colaborativo 1 - Angel MarinDocument16 paginiConsolidado Final Colaborativo 1 - Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Proyecto Grupo09Document18 paginiProyecto Grupo09Angel Marin GarciaÎncă nu există evaluări

- Fase - 1 - Angel Marin Ejercicios Del 1 Al 5 Paso A PasoDocument23 paginiFase - 1 - Angel Marin Ejercicios Del 1 Al 5 Paso A PasoAngel Marin GarciaÎncă nu există evaluări

- Fase 1 Grupo 100402-328 ProbabilidadDocument32 paginiFase 1 Grupo 100402-328 ProbabilidadAngel Marin GarciaÎncă nu există evaluări

- Actividad 10 Colaborativo 2Document60 paginiActividad 10 Colaborativo 2Angel Marin GarciaÎncă nu există evaluări

- Fase 1 Del Trabajo Colavorativo 2 - Angel Marin GarciaDocument11 paginiFase 1 Del Trabajo Colavorativo 2 - Angel Marin GarciaAngel Marin GarciaÎncă nu există evaluări

- Aporte Colaborativo Fase 1Document5 paginiAporte Colaborativo Fase 1Angel Marin GarciaÎncă nu există evaluări

- Calculo IntegralDocument11 paginiCalculo IntegralAngel Marin GarciaÎncă nu există evaluări

- Informe Trabajo Colaborativo 1 Angel MarinDocument3 paginiInforme Trabajo Colaborativo 1 Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Informe Trabajo Colaborativo 3angel MarinDocument5 paginiInforme Trabajo Colaborativo 3angel MarinAngel Marin GarciaÎncă nu există evaluări

- Aporte 3 Individual Colaborativo 2 - Angel MarinDocument8 paginiAporte 3 Individual Colaborativo 2 - Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Consolidado Final Colaborativo 1 - Angel MarinDocument16 paginiConsolidado Final Colaborativo 1 - Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Rotica 3Document69 paginiRotica 3marazjoseÎncă nu există evaluări

- Informe Trabajo Colaborativo 3angel MarinDocument5 paginiInforme Trabajo Colaborativo 3angel MarinAngel Marin GarciaÎncă nu există evaluări

- Proyecto Final RoboticaDocument21 paginiProyecto Final RoboticaCARLOSMENDEZ07100% (1)

- Informe Trabajo Colaborativo 1 Angel MarinDocument3 paginiInforme Trabajo Colaborativo 1 Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Grupo - 299009-1trabajo Final - Angel MarinDocument10 paginiGrupo - 299009-1trabajo Final - Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Informe Trabajo Colaborativo 3angel MarinDocument5 paginiInforme Trabajo Colaborativo 3angel MarinAngel Marin GarciaÎncă nu există evaluări

- Trabajo Colaborativo 2 Grupo - 201424 - 8 ConsolidadoDocument19 paginiTrabajo Colaborativo 2 Grupo - 201424 - 8 ConsolidadoAngel Marin GarciaÎncă nu există evaluări

- Informe Trabajo Colaborativo 3angel MarinDocument5 paginiInforme Trabajo Colaborativo 3angel MarinAngel Marin GarciaÎncă nu există evaluări

- Informe Trabajo Colaborativo 1 Angel MarinDocument3 paginiInforme Trabajo Colaborativo 1 Angel MarinAngel Marin GarciaÎncă nu există evaluări

- G5 Avance Producto1 PDFDocument13 paginiG5 Avance Producto1 PDFAngel Marin GarciaÎncă nu există evaluări

- Aporte para Trabajo Colaborativo 3 Angel MarinDocument7 paginiAporte para Trabajo Colaborativo 3 Angel MarinAngel Marin GarciaÎncă nu există evaluări

- 5 - Avance - Producto2 - CONSOLIDADO (1) Final PDFDocument17 pagini5 - Avance - Producto2 - CONSOLIDADO (1) Final PDFAngel Marin GarciaÎncă nu există evaluări

- Trabajo Colaborativo2 Grupo 299016 3 PDFDocument24 paginiTrabajo Colaborativo2 Grupo 299016 3 PDFAngel Marin GarciaÎncă nu există evaluări

- 5 - Avance - Producto2 - CONSOLIDADO (1) Final PDFDocument17 pagini5 - Avance - Producto2 - CONSOLIDADO (1) Final PDFAngel Marin GarciaÎncă nu există evaluări

- Problema o Propuesta - Angel MarinDocument1 paginăProblema o Propuesta - Angel MarinAngel Marin GarciaÎncă nu există evaluări

- Cap 1 ColouriusDocument26 paginiCap 1 ColouriuschrisamaÎncă nu există evaluări

- Introducción A Las Sustancias PeligrosasDocument34 paginiIntroducción A Las Sustancias PeligrosasINFORMES HSE INTRAMAQÎncă nu există evaluări

- Informe de Climatizacion Automotriz, Luis Andres YanezDocument13 paginiInforme de Climatizacion Automotriz, Luis Andres YanezLuis YanęzÎncă nu există evaluări

- Hoja de SeguridadDocument5 paginiHoja de Seguridadalone2135Încă nu există evaluări

- 04 ConceptosGeodésicosFundamentalesDocument20 pagini04 ConceptosGeodésicosFundamentalestefaÎncă nu există evaluări

- Manual Ajuste de Motores FinDocument52 paginiManual Ajuste de Motores FinJose Alfredo Cazares100% (1)

- F7812a PDFDocument100 paginiF7812a PDFGeorge Michel Pizarro LopezÎncă nu există evaluări

- Laboratorio #3 - Peso Especifico de Agregado Fino y GruesoDocument13 paginiLaboratorio #3 - Peso Especifico de Agregado Fino y Gruesoedgar100% (4)

- Generacion de Tablas de VaporDocument13 paginiGeneracion de Tablas de VaporHenry MakitoÎncă nu există evaluări

- La Formación Del AgrimensorDocument7 paginiLa Formación Del AgrimensorJosues BeatoÎncă nu există evaluări

- CiberestafasDocument12 paginiCiberestafasKarlaIpushimaCachiqueÎncă nu există evaluări

- Ficha Tecnica de Una Escalera, Ascensor y MontacargaDocument23 paginiFicha Tecnica de Una Escalera, Ascensor y MontacargaAlan Mauricio Sifuentes GarciaÎncă nu există evaluări

- Esfuerzos Cortantes en MaderaDocument13 paginiEsfuerzos Cortantes en Maderapisquili50% (2)

- Memorias de Cálculo y Cuadro de CargasDocument5 paginiMemorias de Cálculo y Cuadro de Cargasoscar sarabiaÎncă nu există evaluări

- Conclusión Bioquímica, Agua.Document2 paginiConclusión Bioquímica, Agua.Enrique AmezcuaÎncă nu există evaluări

- Practico 01 PDFDocument3 paginiPractico 01 PDFHenryTellesUribeÎncă nu există evaluări

- Simulacion Aspen Equilibrio Quimico Curso TermodinamicaDocument11 paginiSimulacion Aspen Equilibrio Quimico Curso TermodinamicarangzerÎncă nu există evaluări

- Compresible Relaciones ImportantesDocument8 paginiCompresible Relaciones Importantesvladimir tovarÎncă nu există evaluări

- 2 Hoja de Calculo Avanzado - Plantilla IsoDocument6 pagini2 Hoja de Calculo Avanzado - Plantilla IsoLuis Alberto Panta RivadeneiraÎncă nu există evaluări

- Procedimiento de Bloqueo y TarjeteoDocument19 paginiProcedimiento de Bloqueo y TarjeteotomassagredoÎncă nu există evaluări

- Apendice A PDFDocument30 paginiApendice A PDFFelipe VegaÎncă nu există evaluări

- 1° Exámen Parcial de Inv. Operaciones Min.Document4 pagini1° Exámen Parcial de Inv. Operaciones Min.Derek Vega GonzalesÎncă nu există evaluări

- Diagrama ElectricoDocument4 paginiDiagrama ElectricoCarlos Alvarez50% (2)

- Manual TGOX V03 2018 07 27Document144 paginiManual TGOX V03 2018 07 27Javier ZapatÎncă nu există evaluări

- Entrevistas GalvisDocument7 paginiEntrevistas GalvisJuan Jose Galvis AyalaÎncă nu există evaluări

- Compact Health MsdsDocument6 paginiCompact Health MsdsMiguel Angel Vilchez EstenosÎncă nu există evaluări

- PTS-CT-34 - Operación Grúa RT PDFDocument20 paginiPTS-CT-34 - Operación Grúa RT PDFNazareth GodoyÎncă nu există evaluări

- Drean Family 086 A Washing Machine PDFDocument11 paginiDrean Family 086 A Washing Machine PDFMauri MoyanoÎncă nu există evaluări

- Cojinetes y AcoplamientosDocument2 paginiCojinetes y AcoplamientosCarlos ArandaÎncă nu există evaluări

- Problemas de Procesos Con Unidades Simple y MúltiplesDocument5 paginiProblemas de Procesos Con Unidades Simple y MúltiplesAlexander GiranoÎncă nu există evaluări