Documente Academic

Documente Profesional

Documente Cultură

Unidad03-Calculo de La Efectividad Del Equipo

Încărcat de

Claudia AbrilDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Unidad03-Calculo de La Efectividad Del Equipo

Încărcat de

Claudia AbrilDrepturi de autor:

Formate disponibile

Tecsup Virtu@l

Mantenimiento Productivo Total

Clculo de la

Efectividad del

Equipo

Unidad III

Pag. 1

Tecsup Virtu@l

Mantenimiento Productivo Total

NDICE

UNIDAD 3

1.

2.

: "Clculo de la Efectividad del Equipo"

EFECTIVIDAD DEL EQUIPO........................................................................................ 3

QU DEBE ESPERAR DE SUS EQUIPOS?.................................................................... 9

Pag. 2

Unidad III

Tecsup Virtu@l

Mantenimiento Productivo Total

UNIDAD 3

CLCULO DE LA EFECTIVIDAD DEL EQUIPO

1. EFECTIVIDAD DEL EQUIPO

Una vez que se conocen todas estas prdidas, podemos calcular la efectividad del equipo.

Las figuras 3.1 y 3.2 muestran el procedimiento y un ejemplo tpico.

El equipo de planta est funcionando las 24 horas del da. Por lo tanto, comenzamos

contando los minutos disponibles totales (1440) en un da de 24 horas. La compaa

utilizada como ejemplo tpico aqu, trabaja con dos turnos, por lo que le restamos 480

minutos (8 horas por turno). Restamos la parada planificada, que incluye descansos y

almuerzos para los dos turnos, ms el tiempo para el mantenimiento planificado y cualquier

otra parada planificada, tal como reuniones y ninguna produccin programada. El clculo

establecer el porcentaje de uso del equipo (60.4 %).

El tiempo restante despus de la deduccin del tiempo inutilizado se llama tiempo de

produccin (870 minutos). En este punto comienza el clculo del OEE, desde ahora las

prdidas reales del equipo entran en juego. Primero, deducimos el tiempo gastado para

puestas a punto, cambios de produccin y ajustes (70 minutos). El siguiente clculo dar la

disponibilidad planificada (92.0%), que es una parte de la disponibilidad de equipo (EA).

El tiempo dejado despus de la deduccin anterior es el tiempo operativo. En este punto,

comienza el clculo de la Efectividad Neta del Equipo (NEE). El tiempo que el equipo estuvo

descompuesto por fallas (paradas no planificadas) es ahora deducido y se puede calcular el

porcentaje de tiempo de funcionamiento (93,7%). Lamentablemente este es el nico valor

informado por el gerente de planta, creando una impresin totalmente equivocada de la

situacin real del equipo, ya que esta cubre nicamente una prdida. Por esta razn, los

gerentes de planta y produccin se muestran confundidos cuando se les menciona el valor

de la efectividad real del equipo (OEE) despus del estudio de Factibilidad. El tiempo de

funcionamiento es la otra parte que presenta la disponibilidad del equipo. La disponibilidad

est determinada multiplicando la disponibilidad planificada (92.0%) por el tiempo de

funcionamiento (93.7 %) = 86.2%. O puede dividir el tiempo operativo neto restante (750

minutos) entre el tiempo corriente (870 minutos) y llegar el mismo resultado.

El ndice para eficiencia de desempeo se calcula despus. El punto de partida es el tiempo

operativo neto, del que se deducen primero el tiempo de atascamientos e interrupciones

menores (240 minutos), luego la prdida de velocidad (75 minutos). Estas "prdidas

ocultadas" generalmente nunca se miden ni se informan, ya que el equipo no est

malogrado. Generalmente, los operadores toman accin para lograr hacer funcionar al

equipo, o ste se activa automticamente. Para hacer peor este asunto, frecuentemente

encontramos que los atascamientos e interrupciones menores son, por mucho, las prdidas

mayores del equipo!.

Una situacin similar existe con las prdidas de velocidad. Frecuentemente, la velocidad de

un equipo desgastado se reduce en funcin de las tolerancias que tiene, y por ello el equipo

no volver a alcanzar la mxima velocidad de trabajo. Normalmente, estas perdidas de

velocidad crecen gradualmente y nadie esta al tanto de esto (otros que no sean los

operadores), de aqu que tengamos la segunda "prdida escondida". Adems, las prdidas

de velocidad son raramente medidas y frecuentemente, el ciclo de tiempo terico o la

velocidad de diseo no se conocen.

Unidad III

Pag. 3

Tecsup Virtu@l

Mantenimiento Productivo Total

Para calcular la eficiencia de desempeo, se deduce el tiempo perdido por atascamientos y

paradas menores y prdidas de velocidad (un porcentaje de prdidas de velocidad es

convertida a minutos) del tiempo neto de operacin y luego comparar el resultado, el tiempo

de operacin til, con el tiempo de operacin (58.0%).

Otra frmula (utilizada por Nakajima1)es el tiempo del ciclo terico multiplicado por el

nmero de partes producidas sobre el tiempo neto de operacin. Sin embargo, esta frmula

es un poco difcil de utilizar. Algunas veces el tiempo del ciclo terico es desconocido, o cada

producto diferente tiene tiempo de ciclo diferente, procesados por el mismo equipo,

haciendo difcil el uso de la frmula. Empleando minutos, es mucho ms simple tomar datos

durante el perodo de observacin y para el clculo.

El ltimo clculo determina la tasa de calidad. La prdida de tiempo por defectos (nmero

de productos defectuosos o reprocesados por el tiempo por producto) se deduce del tiempo

de operacin til, resultado el tiempo de operacin neto. Este nmero es luego comparado

con el tiempo de operacin til para establecer la tasa de calidad (97.9%). La ventaja de

este procedimiento es que solo se utiliza una unidad simple de medida (minutos) en todo el

proceso de clculo, haciendo de esto un simple trabajo de computadora. La otra frmula

utiliza el nmero de productos rechazados del que resulta la cantidad de productos buenos,

y luego esto es comparado con el nmero total de productos dando el mismo resultado.

De dnde vienen todos estos nmeros?. Un grupo de observadores debe tomarlos como

parte del estudio de Factibilidad, el primer paso antes de instalar el TPM en su planta. Un

formato que puede ayudar a recopilar los datos necesarios es el que se muestra en la fig.

2.4. Para llenar este formato, una persona debe acercarse al equipo y con un cronmetro

tomar los tiempos que trabaja o no trabaja el equipo, y puede anotarlos en la columna que

corresponde al tipo de falla que se present. No utilice instrumentos mecnicos o

computarizados para realizar este estudio, ya que es muy difcil distinguir las prdidas

exactamente. Los observadores necesitan concentrarse en tales puntos como puestas a

punto y ajustes, fallas del equipo, atascamientos y paradas menores. La tasa de calidad es

normalmente calculada comparando el nmero de rechazos con el nmero

total de piezas producidas. Las prdidas de velocidad se expresan frecuentemente como un

porcentaje de la velocidad ptima.

S. Nakajima,

Pag. 4

Introdujo el TPM en el Japn en 1951 y ha continuado como lder y educador del

mismo durante los pasados treinta aos. Actualmente es el Vicepresidente del

Instituto Japons de Mantenimiento de Plantas, y Vicepresidente Ejecutivo de la

Japan Management Association.

Unidad III

Tecsup Virtu@l

Mantenimiento Productivo Total

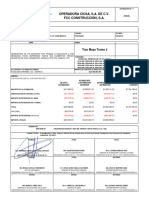

SIMBOLO

FORMULA

Minutos

TF

TF=TD-(TPNF+TPP)

1440

480

90

870

UTILIZACION

EU

EU=TF/TD

60,4%

Preparciones y ajustes

Tiempo de Operacin:

TPA

TO

TO = TF-TPA

70

800

DISPONIBILIDAD PLANIFICADA:

DP

DP=TO/TF

92,0%

TON

TON=TO-TPNP

50

750

GRADO DE FUNCIONAMIENTO:

UT

UT=TON/TO

93,8%

DISPONIBILIDAD:

EA

EA=TON/TF

86,2%

TOU

TOU=TON-(TFSP-TMV)

240

75

435

PE

PE=TOU/TNO

58,0%

TIEMPO TOTAL DISPONIBLE:

Planificado para no funcionar

Paradas Planificadas (con descansos)

Tiempo de Funcionamiento:

Parada no planificada

Tiempo de Operacin Neto

Funcionamiento sin produccion y paradas menores

Menor velocidad

Tiempo de Operacin Utilizable

EFICIENCIA EN EL DESEMPEO

TD

TPNF

TPP

TPNP

TFSP

TMV

Defectos del Proceso

Tiempo Productivo Neto:

TDP

TPN

TPN=TOU-TDP

9

426

GRADO DE CALIDAD:

RQ

RQ=TPN/TOU

97,9%

PRODUCTIVIDAD EFECTIVA TOTAL

TEEP

TEEP= EU*EA*PE*RQ

29,6%

EFECTIVIDAD TOTAL

OEE

OEE = EA*PE*RQ

49,0%

EFECTIVIDAD NETA TOTAL

NEE

NEE = UT*PE*RQ

53,3%

Fig. 3.1 Clculo de productividad y rendimiento de los equipos

Unidad III

Pag. 5

Tecsup Virtu@l

Mantenimiento Productivo Total

De este monitoreo, se logra conocer la efectividad actual del equipo y otros datos, lo que se

toman como referencia para poder medir el potencial de mejoras. Este anlisis lo orientar

hacia las reas donde estn los mayores problemas. Esto nos permite concentrar nuestro

esfuerzo en mejorar las actividades que nos darn los ms grandes beneficios de operacin.

CODIGO:

FUNCION:

NOMBRE:

HORA

HORA

DE INICIO

FINAL

(DESDE)

(HASTA)

FECHA:

OBSERVADOR:

TIEMPO

MOTIVO

TIEMPO

TIEMPO

TIEMPO

DE

FALLA

FALLA

TIEMPO DE FALLA

FALLA

FALLA

DE

PREP. Y

PERD.

TIEMPO

EQUIV.

FUNC.

MEC.

ELECT.

ELECTR.

SISTEM

PARALIZ.

AJUSTE

VELOC.

RECHAZOS

TOTAL:

Clculo de la OEE:

OEE =

Tiempo de Funcionamiento =

Tiempo Total =

Fig. 3.2 Hoja de toma de tiempos para el clculo de la OEE de los equipos.

2. QU DEBE ESPERAR DE SUS EQUIPOS?

Muchas compaas de "clase Mundial" alcanzan un OEE del 85% o ms despus de una

exitosa instalacin del TPM.

LOGROS:

DISPONIBILIDAD:

EFICIENCIA EN EL DESEMPEO:

TASA DE CALIDAD:

ms de 90%

ms de 95%

ms de 99%

OEE = 90% x 95% x 99% x 100 = 85%

Pag. 6

Unidad III

Tecsup Virtu@l

Mantenimiento Productivo Total

OEE ACTUAL

OEE FINAL

49.0%

>85%

% DE

DISPONIBILIDAD

% DE

DISPONIBILIDAD

OEE

ACTUAL

OEE DESPUS

DE LA

INSTALACION

DEL TPM

% DE CALIDAD

% DE EFICIENCIA

% DE CALIDAD

% DE EFICIENCIA

Fig. 3.3 Logros del TPM

FIN DE LA UNIDAD

Unidad III

Pag. 7

S-ar putea să vă placă și

- Unidad05-Instalacion de Un Programa Efectivo PDFDocument4 paginiUnidad05-Instalacion de Un Programa Efectivo PDFClaudia AbrilÎncă nu există evaluări

- Doc6 Especificacionderequisitosers Ieee83001 131210125629 Phpapp02Document17 paginiDoc6 Especificacionderequisitosers Ieee83001 131210125629 Phpapp02Claudia AbrilÎncă nu există evaluări

- Unidad07-Planificacion y Programacion de La Instalacion PDFDocument21 paginiUnidad07-Planificacion y Programacion de La Instalacion PDFClaudia AbrilÎncă nu există evaluări

- MySQL Con PhpMyAdminDocument18 paginiMySQL Con PhpMyAdminjuanjogc4Încă nu există evaluări

- Unidad06-Organizacion y Elaboracion Del Estudio de Factibili PDFDocument13 paginiUnidad06-Organizacion y Elaboracion Del Estudio de Factibili PDFClaudia AbrilÎncă nu există evaluări

- Manual de Gestión de Mantenimiento - Raúl PrandoDocument89 paginiManual de Gestión de Mantenimiento - Raúl Prandowiorrego100% (2)

- Indicadores de Confiabilidad - Propulsores en La Gestión de MantenimientoDocument4 paginiIndicadores de Confiabilidad - Propulsores en La Gestión de MantenimientoErika DelgadoÎncă nu există evaluări

- Unidad04-Los Componentes Del TPM PDFDocument27 paginiUnidad04-Los Componentes Del TPM PDFClaudia AbrilÎncă nu există evaluări

- Confiable o FiableDocument1 paginăConfiable o FiablealexmaxxÎncă nu există evaluări

- Desarrollo rápido aplicaciones J2EE con RUPDocument162 paginiDesarrollo rápido aplicaciones J2EE con RUPgiset100% (1)

- Diseno Base de DatosDocument9 paginiDiseno Base de DatosClaudia AbrilÎncă nu există evaluări

- Diseno Base de DatosDocument9 paginiDiseno Base de DatosClaudia AbrilÎncă nu există evaluări

- Aprenda Reportes Con Netbeans, IREPORT y MYSQL en N DiapositivasDocument40 paginiAprenda Reportes Con Netbeans, IREPORT y MYSQL en N DiapositivasJesus DFÎncă nu există evaluări

- 3) Manual - Iniciacion - NetBeans - 5 (Vistazo General Netbeans) PDFDocument11 pagini3) Manual - Iniciacion - NetBeans - 5 (Vistazo General Netbeans) PDFLuis Antonio DiazÎncă nu există evaluări

- JSFDocument123 paginiJSFcentaurodic2008100% (1)

- Curso Spring - Leccion 02 - Configuracion de Spring FrameworkDocument11 paginiCurso Spring - Leccion 02 - Configuracion de Spring Frameworkalvaro_cachoÎncă nu există evaluări

- Manual J2EEDocument88 paginiManual J2EEpaolo-lizarazu-4315Încă nu există evaluări

- Minera de Datos Presentacin 1205263710628735 3Document31 paginiMinera de Datos Presentacin 1205263710628735 3Claudia AbrilÎncă nu există evaluări

- Libro StrutsDocument327 paginiLibro StrutsRobert CabezaÎncă nu există evaluări

- Aprenda Reportes Con Netbeans, IREPORT y MYSQL en N DiapositivasDocument40 paginiAprenda Reportes Con Netbeans, IREPORT y MYSQL en N DiapositivasJesus DFÎncă nu există evaluări

- Motores ElectricosDocument23 paginiMotores Electricoshurtado666Încă nu există evaluări

- Cuál Es La Misión Del MantenimientoDocument16 paginiCuál Es La Misión Del Mantenimientosandy reyes50% (2)

- Sgp-06pem-Guigs-0001 Rev-2 Guia Puesta en MarchaDocument98 paginiSgp-06pem-Guigs-0001 Rev-2 Guia Puesta en MarchaEduardo Papupita NúñezÎncă nu există evaluări

- Herramientas ElectricistaDocument42 paginiHerramientas ElectricistaCip AlvaritoÎncă nu există evaluări

- Dimensiones y pesos máximos vehículos carga transporte internacionalDocument7 paginiDimensiones y pesos máximos vehículos carga transporte internacionalMayrita ChipantasigÎncă nu există evaluări

- Especificaciones Tecnicas de La Cadena Eslabonada Grado 80Document3 paginiEspecificaciones Tecnicas de La Cadena Eslabonada Grado 80Adolfo TolozaÎncă nu există evaluări

- Ficha Tecnica Refrigerante 50 % Ice-HotDocument2 paginiFicha Tecnica Refrigerante 50 % Ice-HotCocorocoÎncă nu există evaluări

- CITEF Esp3Document2 paginiCITEF Esp3Daniel VilcapomaÎncă nu există evaluări

- Procedimientos lockout-tagoutDocument6 paginiProcedimientos lockout-tagoutJulioÎncă nu există evaluări

- Manual Bc500Document49 paginiManual Bc500antonio gabriel ruizÎncă nu există evaluări

- Departamento Division Estudios ProfesionalesDocument38 paginiDepartamento Division Estudios ProfesionalesHugo S.A.Încă nu există evaluări

- AST TornoDocument24 paginiAST Tornoandrew rezaÎncă nu există evaluări

- Instalaciones eléctricas: conceptos, normas y materialesDocument5 paginiInstalaciones eléctricas: conceptos, normas y materialesmeztizajeÎncă nu există evaluări

- Informe Final IIIDocument33 paginiInforme Final IIIThu EltitonÎncă nu există evaluări

- 01 El Ciclo de Vida de Los ProcesosDocument5 pagini01 El Ciclo de Vida de Los ProcesosjorgepinosmÎncă nu există evaluări

- Pioneros de La Calidad - AlejandrayerenDocument1 paginăPioneros de La Calidad - AlejandrayerenAlejandra YerénÎncă nu există evaluări

- Biografia - (Astronautas)Document2 paginiBiografia - (Astronautas)Sanchez LuisÎncă nu există evaluări

- Formato de Permiso de Trabajo en AlturaDocument2 paginiFormato de Permiso de Trabajo en AlturaCARLOS POZOÎncă nu există evaluări

- Fase 4 - Modelos GerencialesDocument6 paginiFase 4 - Modelos GerencialesafgarzonÎncă nu există evaluări

- Control Remoto MerlDocument28 paginiControl Remoto MerlMarcos ReyesÎncă nu există evaluări

- Inspeccion de ObraDocument11 paginiInspeccion de ObraTaly AndreinaÎncă nu există evaluări

- RESOLUCION N°164-2019-TCE-S4 (RECURSO APELACION) (No Debe Ser Obligatorio Las Visitas)Document36 paginiRESOLUCION N°164-2019-TCE-S4 (RECURSO APELACION) (No Debe Ser Obligatorio Las Visitas)Juan FigueroaÎncă nu există evaluări

- I-19 IzajeDocument10 paginiI-19 IzajeMarianna MarcheseÎncă nu există evaluări

- Estimacion 11 Pixoyal 0C00267572 Ing. MisaelDocument7 paginiEstimacion 11 Pixoyal 0C00267572 Ing. MisaelAndrikaz IcazÎncă nu există evaluări

- El Inspector en La IndustriaDocument37 paginiEl Inspector en La IndustriaSpectra WeldingÎncă nu există evaluări

- EETT de Aisladores Tipo TensorDocument21 paginiEETT de Aisladores Tipo TensorjhoshillÎncă nu există evaluări

- Levantamiento Con Cinta y JalonDocument8 paginiLevantamiento Con Cinta y JalonCasanare Humana0% (1)

- Planilla - Norma COVENIN 2500-93Document2 paginiPlanilla - Norma COVENIN 2500-93Samuel ZabalaÎncă nu există evaluări

- WA500-6 pala cargadora de ruedas potente 357 HPDocument16 paginiWA500-6 pala cargadora de ruedas potente 357 HPOmar Dominguez0% (2)

- Un Estudio de Diseño en Aluminio PDFDocument15 paginiUn Estudio de Diseño en Aluminio PDFAriel AyalaÎncă nu există evaluări

- Analisis Del Caso HospitalDocument4 paginiAnalisis Del Caso HospitalLupitacalvarioÎncă nu există evaluări