Documente Academic

Documente Profesional

Documente Cultură

Diseño y Distribucion

Încărcat de

Diego Rios CarrilloDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Diseño y Distribucion

Încărcat de

Diego Rios CarrilloDrepturi de autor:

Formate disponibile

UNIVERSIDAD NACIONAL DEL CALLAO

FACULTAD DE CIENCIAS CONTABLES

ESCUELA PROFESIONAL DE CONTABILIDAD

TRABAJO DE INVESTIGACIN MONOGRFICA

DISEO Y DISTRIBUCIN, CONSERVACIN DE LA FBRICA,

MAQUINARIA Y REEMPLAZO, HERRAMIENTAS Y DISPOSITIVOS, Y

LAS MAQUINARIAS Y EL MANTENIMIENTO

CURSO: ADMINISTRACIN Y DIRECCIN DE LA PRODUCCIN

INTEGRANTES:

ESCUDERO FASANANDO STHEPANY PIERINA

OLIVA VILLEGAS ADRIANA CRISTINA

VIDAL APARICIO JESSICA VIOLETA

CALLAO 2015

PER

I.

DISEO Y DISTRIBUCIN DE LA PLANTA

En un entorno globalizado cada vez ms las compaas deben asegurar a

travs de los detalles sus mrgenes de beneficio. Por lo tanto, se hace

imperativo evaluar con minuciosidad mediante un adecuado diseo y

distribucin de la planta, todos los detalles acerca del qu, cmo, con qu y

dnde producir o prestar un servicio, as como los pormenores de la

capacidad de tal manera que se consiga el mejor funcionamiento de las

instalaciones. Esto aplica en todos aquellos casos en los que se haga

necesaria la disposicin de medios fsicos en un espacio determinado, por

lo tanto se puede aplicar tanto a procesos industriales como a instalaciones

en las que se presten servicios.

1. DEFINICIN

Es el proceso de ordenacin fsica de los elementos industriales de

modo que constituyan un sistema productivo capaz de alcanzar los

objetivos fijados de la forma ms adecuada y eficiente posible. Esta

ordenacin ya practicada o en proyecto, incluye tanto los espacios

necesarios para el movimiento del material, almacenamiento,

trabajadores indirectos y todas las otras actividades o servicios,

como el equipo de trabajo y el personal de taller.

2. OBJETIVOS

El objetivo de un trabajo de diseo y distribucin en planta es hallar

una ordenacin de las reas de trabajo y del equipo que sea la ms

eficiente en costos, al mismo tiempo que sea la ms segura y

satisfactoria para los colaboradores de la organizacin.

Especficamente las ventajas una buena distribucin redundan en

reduccin de costos de fabricacin como resultados de los

siguientes beneficios:

Reduccin de riesgos de enfermedades profesionales y

accidentes de trabajo

Se contempla el factor seguridad desde el diseo y es una

perspectiva vital desde la distribucin, de esta manera se eliminan

las herramientas en los pasillos; los pasos peligrosos, se reduce la

probabilidad de resbalones, los lugares insalubres, la mala

ventilacin, la mala iluminacin, etc.

Mejora la satisfaccin del trabajador

Con la ingeniera del detalle que se aborda en el diseo y la

distribucin se contemplan los pequeos problemas que afectan a

los trabajadores, el sol de frente, las sombras en el lugar de trabajo,

son factores que al solucionarse incrementan la moral del

colaborador al sentir que la direccin se interesa en ellos.

Incremento de la productividad

Muchos factores que son afectados positivamente por un adecuado

trabajo de diseo y distribucin logran aumentar la productividad

general, algunos de ellos son la minimizacin de movimientos, el

aumento de la productividad del colaborador, etc.

Disminuyen los retrasos

Al balancear las operaciones se evita que los materiales, los

colaboradores y las mquinas tengan que esperar. Debe buscarse

como principio fundamental, que las unidades de produccin no

toquen el suelo.

Optimizacin del espacio

Al minimizar las distancias de recorrido y distribuir ptimamente los

pasillos, almacenes, equipo y colaboradores, se aprovecha mejor el

espacio. Como principio se debe optar por utilizar varios niveles, ya

que se aprovecha la tercera dimensin logrando ahorro de

superficies.

Reduccin del material en proceso

Al disminuir las distancias y al generar secuencias lgicas de

produccin a travs de la distribucin, el material permanece menos

tiempo en el proceso.

Optimizacin de la vigilancia

En el diseo se planifica el campo de visin que se tendr con fines

de supervisin.

3. PLANEAMIENTO DE DISTRIBUCIN DE PLANTA

Las consideraciones previas que se deben tener en cuenta en la

planeacin de la distribucin de plana son:

A. El planeamiento estratgico de marketing, principalmente

la proyeccin de ventas con la cual se deber determinar el

tamao de planta que requiera la empresa y tambin para

determinar las mquinas, equipos y mano de obra necesarios.

B. La identificacin de los procesos involucrados, que

deber realizarse con una descripcin detallada de cada

proceso, en la cual se debe tener en cuenta el tamao de los

materiales y productos que van a manejarse, as como los

requerimientos del espacio y la susceptibilidad de dao o

deterioro.

El planeamiento de la distribucin se divide en cuatro fases:

A. Localizacin: Se refiere al espacio que va a distribuirse.

B. Distribucin general del conjunto: Relacin de las reas y

actividades.

C. Plan detallado de la distribucin: Lugar en el que estar

situado cada unidad especfica de maquinaria, equipo o

elemento de servicio.

D. Control de movimientos fsicos y emplazamiento de los

elementos de acuerdo con el plan detallado.

Estas cuatro fases se dan de manera secuencial en cualquier

proyecto

de distribucin, las mismas que debern contemplar los

fundamentos bsicos de una distribucin efectiva planteadas por

Muther (1977):

A. Planear el todo y despus los detalles: Determinar las

necesidades generales con relacin al volumen de produccin

previsto, y despus establecer la relacin de cada una de las

dems reas con las dems.

B. Planear primero la disposicin ideal y luego la disposicin

practica: Los principios bsicos determinarn la distribucin

tericamente ideal, sin tener en cuenta las condiciones

prcticas existentes.

C. Planear el proceso y la maquinaria a partir de las

necesidades del material: El diseo del producto y las

especificaciones de fabricacin determinan el tipo de proceso

a emplear, as como el volumen y el ritmo de produccin

determinan la base para seleccionar la clase y cantidad de

maquinaria necesaria.

D. Planear la distribucin con base en el proceso y

maquinaria: Luego de seleccionar el proceso de produccin

idneo, hay que pasar a considerar los requisitos de los

equipos. El movimiento del material entre los procesos

direcciona el flujo, asimismo, hay que tener claro que el

espacio y la condicin de los procesos son el ncleo del plan

de distribucin.

E. Proyectar el edificio a partir de la distribucin: La

construccin del edificio debe estar en base a la distribucin

planeada.

F. Planear con la ayuda de una clara visualizacin: Es muy

importante tener en cuenta el punto de vista de especialistas y

la visualizacin grfica.

G. Planear con la ayuda de otros: La distribucin es un trabajo

de cooperacin de todas las personas afectadas, por eso es

importante contar con sus ideas y opiniones.

H. Comprobar la distribucin: Una vez desarrollada la

distribucin general debe hacerse un proceso de

comprobacin para asegurar que est bien planeada y que

permitir ajustes cuando se requieran.

4. PRINCIPIOS BSICOS DE LA DISTRIBUCIN DE PLANTA

Muther (1977) seal seis principios bsicos que deben ser

considerados en la distribucin de planta:

A. Principio de la integracin total: La mejor distribucin es la

que integra de manera coherente mano de obra, materiales,

maquinarias, mtodos y actividades auxiliares, en un medio

ambiente dado, de manera que exista un mejor compromiso

entre todas las partes.

B. Principio de mnima distancia: La mejor distribucin es

aquella donde las distancias que van a recorrer los

materiales, mquinas y personas sea la ms corta.

C. Principio de flujo de materiales ptimo: Ordena las reas

de trabajo, de forma que cada operacin se encuentre

dispuesta de manera secuencial de acuerdo con el proceso

de transformacin de los materiales.

D. Principio de espacio cubico: Utilizacin efectiva de del

espacio disponible tanto en vertical como en horizontal.

E. Principio de satisfaccin y seguridad: La distribucin debe

conseguir que el trabajo sea ms satisfactorio y seguro para

los trabajadores, ya que una distribucin nunca podr ser

efectiva si somete a las personas a riesgos y accidentes.

F. Principio de la flexibilidad: Una distribucin que pueda

ajustarse o reordenarse con menos costos e inconvenientes

ser ms efectiva.

5. FACTORES QUE AFECTAN LA DISTRIBUCIN DE PLANTA

Segn Muther (1977) los principales factores que deben tenerse en

cuenta para realizar la evaluacin, son los siguientes:

A. Factor material: Es el ms importante de los factores, es

necesario conocer sus caractersticas fsicas y qumicas, con

la finalidad de tenerlas en cuenta para su manipulacin,

almacenamiento y dems procedimientos.

B. Factor maquinaria: Constituye todo lo relacionado con

mquinas, herramientas, equipos y herramientas de

produccin, medicin, control y mantenimiento. Debe tomarse

en cuenta el tipo de maquinaria necesaria as como el nmero

de mquinas necesarias con base a los estndares de

produccin.

C. Factor mano de obra: Se involucra a todo el personal que

trabaja en la empresa.

D. Factor movimiento: El movimiento de al menos uno de los

tres elementos bsicos de produccin (material, mano de

obra y maquinaria) es esencial. Generalmente se trata del

material.

E. Factor espera: Se debe tomar en cuenta la posicin de los

puntos de almacenaje o espera, el espacio por cada punto, el

mtodo de almacenaje, los dispositivos de seguridad y los

equipos requeridos para el almacenaje.

F. Factor servicio: Son las actividades, elementos, personal

que sirven de soporte para las operaciones, los cuales

mantienen y conservan en actividad de los trabajadores,

materiales y materiales.

G. Factor edificio: Pueden ser edificio especial o de uso

general, de un solo piso o de varios, stanos, ascensores,

montacargas, escaleras, entre otros.

H. Factor flexibilidad: Nos sirve para adaptarnos a los cambios,

la adaptabilidad y la versatilidad de la misma, as como la

posibilidad de futuras expansiones.

6. TIPOS DE DISTRIBUCIN DE PLANTA

La distribucin de planta hace referencia al arreglo especfico de las

instalaciones fsicas, y es necesario siempre su estudio que:

a) Se construye una nueva planta.

b) Existe un cambio significativo en la demanda o el volumen de

salida.

c) Un producto nuevo, sea bien o servicio, es introducido al

mercado.

d) Se incorporan diferentes procesos, nuevos equipos y

tecnologa.

La distribucin de planta pueden clasificarse segn:

A. El flujo de trabajo

a) Distribucin

por producto: Conocido generalmente como

cadena de montaje. Es un arreglo basado en la secuencia de

operaciones que se realizan durante la fabricacin de un

producto o familia de productos similares, es decir, cuando

existe una lnea de diferentes tipos de mquinas dedicadas

exclusivamente a un producto especfico o a un grupo de

productos afines. Ejemplos: El embotellado de gaseosas, el

montaje de automviles y el enlatado de conservas.

b) Distribucin por proceso: Es un arreglo en el cual los

equipos o funciones similares se agrupan, es decir, cuando las

mquinas y personas que ejecutan un mismo tipo de

operacin estn juntas y los diferentes productos se mueven a

travs de ellas. Ejemplos: Fbricas de hilados y tejidos,

talleres de mantenimiento e industrias de confeccin. La

caracterstica de uso en produccin en lotes

c)

Distribucin celular: Es un arreglo temporal de maquinaria en

equipo que se agrupa con el fin de fabricar un producto o

grupo de productos relacionados, dentro de una misma

instalacin orientada al proceso. Se utiliza cuando el volumen

de produccin justifica un arreglo especial de maquinarias y

equipos.

d) Distribucin por posicin fija: Es aquella donde el producto

permanece en un mismo lugar, ya sea por su volumen, peso, o

ubicacin,

y

los

medios

de

produccin son los

que se mueven hacia

l. Su uso es comn

en

procesos

de

produccin

de

artculo

nico

(proyectos)

y

volmenes bajos de

produccin.

Ejemplos:

Los

barcos, los edificios o

las aeronaves.

B.

La funcin del sistema productivo

a) Distribucin de almacenamiento: Se refiere a la colocacin

relativa de los diversos componentes en un almacn. Es un

diseo que busca minimizar el costo total del manejo de los

materiales mediante la combinacin optima entre el espacio de

almacenamiento y el manejo de materiales, es decir, utilizar el

volumen completo manteniendo los costos relacionados al

transporte de entrada, almacenamiento y transporte de salida,

en un nivel bajo.

b) Distribucin

de marketing: Se refiere al arreglo de los

componentes de manera que estn ordenados y se facilite la

venta o publicidad de un producto. En esta distribucin se

tiene como fundamento la idea de que las ventas varan de

acuerdo a la exposicin de los productos al cliente, es por

esto, que muchas tiendas (retail) tratan de exponer a los

clientes el mayor nmero posible de artculos. El objetivo

primordial de esta distribucin es maximizar la rentabilidad por

metro cuadrado de espacio.

c) Distribucin de productos:

Se refiere al ordenamiento de los

componentes entorno a los requerimientos especiales del

proyecto.

7. TIPOS DE PROCESOS EN EL DISEO DE PLANTA

El diseo de planta vara de acuerdo a tres tipos de frecuencia de

produccin de la matriz del proceso de transformacin, las cuales se

presentan a continuacin:

A. Frecuencia continua: La secuencia de actividades que se

realiza en este proceso est determinada por el diseo de

producto. Este sigue una secuencia preestablecida a lo largo

de un flujo de materiales para su fabricacin. Como por

ejemplo el proceso que constituyen las lneas de ensamblaje.

B. Frecuencia intermitente: Las decisiones de esta frecuencia

tienen el propsito de determinar la ubicacin de los distintos

departamentos de planta. Para esto se aplica el criterio

cuantitativo y cualitativo.

a) Criterio cuantitativo: Se utilizan las siguientes

variables:

Nmero de viajes entre los departamentos.

Costos por unidad de distancia recorrida.

Distancia entre los departamentos.

El producto de variables es igual al costo de la

distribucin del proceso.

Para calcular el costo de distribucin deben darse tres

pasos:

Se debe determinar el nmero de viajes

necesarios durante un periodo, entre los

distintos departamentos de la planta.

Se calcula el costo por unidad de la distancia

recorrida, que depende del tipo de medio

utilizado para transportar los materiales.

Por ltimo, deben determinarse las distancias

existentes entre los departamentos con base en

un primer diseo de planta.

costo de la distribucin=nmero de viajes costo por unidad de recorrido d

b) Criterio cualitativo: El mtodo cualitativo ms

divulgado es el elaborado por Muther (1961),

Systematic Layout Planning (SLP) que consiste en

clasificar las relaciones existentes entre los

departamentos con base a la importancia que tienen.

Luego, procede a reunir los departamentos con una

importante relacin y separar a aquellos cuya relacin

es indeseable.

Los criterios cuantitativos y cualitativos descuidan el factor

humano, al olvidarse que el rendimiento de esta resulta afectado

por la distribucin de planta.

8. EL PROBLEMA DEL DISEO DE PLANTA O LAYOUT

Los problemas de diseo de planta estn sujetos a mltiples

contrapuestos objetivos, adems del hecho que se alimenta de

informacin de tipo cuantitativo y cualitativo.

El modelo parte de un planeamiento estratgico de marketing, que

permite determinar la capacidad requerida de la planta, despus se

realiza la identificacin y descripcin de los procesos productivos

que se llevan a cabo en la empresa, y se elebora una relacin de

actividades que sirva para alimentar el diagrama de relaciones

entre actividades, el cual tiene por objetivo establecer los vnculos

importantes entre varias combinaciones.

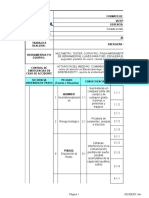

A. DIAGRAMA DE RELACIONES ENTRE ACTIVIDADES

ACTIVIDADES

A

B

C

D

E

F

VALOR

CDIGO

1

CERCANA

Absolutamente necesario

Especialmente importante

Importante

Ordinario de cercana

No importante

Indeseable

RAZN

Uso de registros comunes

Compartir personal

Compartir espacio

Grado de contacto personal

Grado de contacto documentario

Secuencia del flujo de trabajo

Ejecutar trabajo similar

Uso del mismo equipo

Posibles situaciones desagradables

En el diagrama se procede a detallar cada una de las actividades, luego se

procede a confrontar las actividades entre s, calificando su relacin de

contigidad (calificacin y razn de cercana), es decir, se analiza que tan

importante o no, es que la actividad A est cercana a la B, C, D,etc., luego se

analiza la actividad B con la C, D, y as sucesivamente, teniendo en cuenta la

importancia de la relacin de cercana y especificando la justificacin de la

calificacin dada la razn que motiva la cercana.

Con la informacin arrojada por el diagrama de relaciones se puede determinar

cules con las actividades que pueden quedar ms prximas, con el fin de

tener un manejo eficiente de materiales y mano de obra, y cules no deberan

estarlo, ya sea por seguridad o por otra razn.

B. EVALUACIN CUALITATIVA

Las opciones viables presentadas deben someterse a una

metodologa de ranking de factores, con la finalidad de llegar

a una priorizacin ms objetivas de ellas.

Por ejemplo, tenemos 3 alternativas de diseo, lo primero que

tenemos que hacer es seleccionar los factores ms

relevantes para la decisin, luego se le asignan

ponderaciones a cada uno de ellos, de tal manera que los tres

sumen 100%. Se procede a calificar cada propuesta con

respecto a cada factor dentro de factor por el puntaje obtenido

en cada propuesta y se totaliza la puntuacin.

FACTOR

PONDERACI

N

Factor #1

30%

Factor #2

20%

Factor #3

50%

100%

PROPUESTA

#1

PROPUESTA

#2

PROPUESTA

#3

240

180

180

80

160

120

100

200

300

420

540

600

La propuesta con mayor puntaje obtenido, como podemos

apreciar, es la propuesta 3.

C. EVALUACIN CUANTITATIVA

Para la evaluacin cuantitativa de las propuestas es

necesario la formulacin de una funcin objetiva a optimizar,

que puede expresarse en unidades monetarias, de distancia,

de peso, de volumen, etc. Para realizar la evaluacin es

indispensable la elaboracin de matrices: distancias entre

departamentos, costos, y otras, segn las unidades en que

esta expresada la funcin objetiva.

II.

CONSERVACIN DE LA FBRICA

1. OBJETO DE LA CONSERVACIN

El fin perseguido por la conservacin es mantener en buen estado

los edificios y terrenos, la maquinaria y las instalaciones de

fabricacin, de acuerdo con las normas fijadas por la direccin. El

trabajo asignado al departamento de conservacin o mantenimiento

incluye a menudo el montaje y desmontaje de la maquinaria.

Es las fabricas pequeas las actividades de conservacin se

combinan con el trabajo de otros departamentos, como el de

ingeniera o el de produccin o con la ingeniera de fbrica. En las

fbricas grandes se organizan este trabajo independiente con un

ejecutivo encargado que despacha directamente con el director de

fbrica o el superintendente.

El objetivo de la conservacin es anticipar e impedir las

interrupciones en la explotacin y mantener la maquinaria en un

estado tal que permite obtener un alto rendimiento.

Ingeniero de fbrica.

La organizacin tpica comprende un ingeniero de fbrica. La

eleccin de la maquinaria de fbrica es principalmente de la

incumbencia de la ingeniera de fbrica. Para que los costos de

conservacin sean mnimos es precisa una ingeniera competente

tanto en la eleccin de la maquinaria.

2. ORGANIZACIN DEL DEPARTAMENTO DE CONSERVACION

En una fbrica nueva, una vez que se ha terminado la construccin,

existe un periodo durante el cual el trabajo de conservacin se limita

a cuestiones rutinarias poco importantes y a diversos ajustes.

Despus que se haya seguido este procedimiento durante algn

tiempo, la variedad de los trabajos diarios que hay que realizar darn

la impresin de que es imposible plantearlos y estandarizarlos.

Por consiguiente la organizacin tiene que ser flexible. No es posible

imponer a cada fbrica un sistema determinado, por el desarrollo de

los mtodos y los procedimientos es un proceso gradual que hay que

adaptar a las necesidades particulares de cada caso.

3. SISTEMA DE CONSERVACION.

A. Asignacin de trabajo.

La asignacin de labores de una manera clara y concreta contribuye

a evitar instrucciones contradictorias. El registro de cada tarea

realizada es la base del control de la conservacin. Por consiguiente

la real fundamental es que no debe hacerse ningn trabajo de

conservacin sin una orden escrita, salvo en los casos de sbita

urgencia

Para evitar choques, todos los trabajadores debe decidirlos una

misma persona con la debida autoridad, que ser el ingeniero de

fbrica o su delegado.

B. Modelo de orden de trabajo.

El tiempo y los materiales empleados pueden anotarse directamente

en la orden, pero casi todas las compaas que utilizan estas

rdenes de conservacin, es probable que empleen boletos de

tiempo y solicitudes de materiales anlogos a los utilizados en los

trabajos productivos. El modelo muestra tambin algunos puntos que

sugiere deben comprobarse antes de extenderse la orden:

1. Se dispone de la maquinaria necesaria y puede utilizarla sin

riesgo los operarios de conservacin?

2. Se dispone en almacn del material necesario?

3. Qu herramienta debe emplearse?

4. Hay que entregar esquemas o dibujos con la orden de

trabajo?

5. Existe algunas dificultades para terminar el trabajo?

C. Planeamiento del trabajo de conservacin.

La disposicin ordenada del personal de conservacin para hacer

frente a las solicitudes corrientes y a las necesidades de rutina.

Esos deberes pueden delegarse a un ayudante que desempea

las funciones de expendedor de las rdenes de trabajo o

despachador de conservacin.

Para facilitar una trasmisin ordenada es necesario fijar rutinas

adecuadas como sigue:

1. Es de suma importancia llevar u registro de la maquinaria

que muestra el historial de la conservacin de cada

mquina o instalacin importante.

2. Es necesario hacer una lista de los trabajadores pendiente

de ejecucin.

3. Un archivador en el que pueden poner las ordenes de

trabajo y los datos sobre los labores futuras por la fecha en

que planearlos y ponerlas en prctica.

4. Un programa diario de trabajadores, hecho partiendo de la

lista de trabajadores y en que acoplaran los urgentes para

los cuales se hayan acabado de recibir las ordenes o las

solicitudes.

5. Un informe diario de personal que muestra la disposicin

de las operaciones de conservacin segn la clase de los

trabajadores y el sitio de ejecucin de los que les haya

asignado para el da.

6. Debe hacerse un clculo de las horas-hombre para las

tareas, aunque sea difcil de emprender.

7. Puede adoptarse un sistema de planeamiento a largo

plazo, o de planeamiento anual, para crear personal

estabilizado de conservacin y confeccionar un programa

de sus trabajadores bien equilibrado.

D. Programa de trabajos de conservacin.

Son necesarios dos pasos:

1. El planteamiento maestro. Cuyo plazo de ejecucin puede

predecirse con una aproximacin razonable.

2. El plan maestro o gua. Acopladas en todas las labores

solicitadas o urgentes que se hayan presentado y

posiblemente exijan modificar los trabajos ya incluidos en el

programa, para hacer frente a la situacin creada por los

que sean inmediatamente necesarios y por el personal y

maquinaria disponible para hacerlo.

Para coordinar bien los trabajos de conservacin es preferible

planear cada da los que haya que ejecutar en el da siguiente. El

plan diario de trabajo muestra el punto en que se encuentre cada

cuadrilla y la labor que est efectuando y hace ms fcil.

III.

MAQUINARIA Y REEMPLAZO

1. MAQUINARIA

Es el conjunto de mquinas que se aplican para un mismo fin y

al mecanismo que da movimiento a un dispositivo. Claros ejemplos

de esto son las maquinarias agrcolas, maquinarias de construccin y

maquinaria textil, entre otras.

En las fbricas es necesario su registro y este de clasifica en dos:

Uno se lleva con el fin de registrar datos sobre la maquinaria

misma: nombre, nmero, fecha de compra, cambios o adiciones,

estado corriente, tal vez un clculo de valor corriente o destino final

que se dio. El registro constituye un historial de la mquina y sirve

de base para el planeamiento de la produccin.

Una segunda clase de registros de maquinaria es la empleada con

el fin de anotar todos los detalles de los trabajadores de

conservacin y reparacin realizados en la maquinaria. Este

registro exige datos de una clase diferente de los que ponen en la

tarjeta que contienen la historia de las maquinas, que solo son

adecuados para el control general de conservacin.

2. DEPRECIACION DE LOS EDIFICIOS Y LA MAQUINARIA.

Las causas son parcialmente evitables y una de las funciones del

ingeniero de la fbrica es desarrollar y aplicar medios para

eliminarlos o aminorarlas.

Factores que contrarrestan la depreciacin.

Ciertos factores tienden a disminuir y son las siguientes:

1. El cuidado prodigado a la fbrica y la maquinaria por el

personal.

2. Las normas y las prcticas seguidas en materia de

conservacin y reparacin.

3. Los cambios, las alternativas y los perfeccionamientos

encaminados a impedir la obsolescencia.

A. BASES DE DEPRECIACIN

Es el valor real, o sea, el inicial de la unidad en el activo con los

ajustes o regulaciones a que se sujeta para admitir su disminucin

peridica y eventualmente su cancelacin completa. Existen 3

bases principales de depreciacin:

a. Base de costo, total o ajustado.

En muchos casos, en especial cuando se trata de maquinaria

pesada, el valor de reventa es menor que los gastos de remocin,

dando un valor neto de reventa negativo, ya que este tipo de

maquinaria se quita a menudo por su prdida de utilidad.

b. Base del costo ms la conservacin.

Se dice que este mtodo es inadecuado para los efectos fiscales

y es casi imposible determinar con exactitud el costo de

conservacin total durante la vida completa de la maquinaria y el

valor final de recuperacin o salvamento.

c. Base del costo de la sustitucin o reproduccin.

El mtodo de basar los cargos de depreciacin en el costo

estimado de la sustitucin o reproduccin de la unidad

depreciable, ms bien en el costo real, tiene la ventaja de que se

alcanza el fin real perseguido.

3. REEMPLAZO DE MAQUINARIA Y EQUIPO

Debido al deterioro y/o obsolescencia, activos fsicos tales como

maquinaria y equipo de transporte deben reemplazarse cada cierto

tiempo. Si los activos se reemplazan demasiado pronto, antes del fin

de su vida til, se incurre en costos financieros causando disminucin

de liquidez; si por el contrario, los activos se reemplazan en forma

tarda, se incurre en altos costos de mantenimiento y baja eficiencia

de operacin que viene a ser una prdida.

A.

a)

b)

c)

d)

e)

Causas que originan la necesidad de Reemplazo:

Reemplazo por insuficiencia.

Reemplazo por mantenimiento excesivo.

Reemplazo por deficiencia decreciente.

Reemplazo por antigedad

Reemplazo por combinacin de factores

B. Factores a considerar en el reemplazo de Maquinaria y

equipo:

a. Horizonte de planeacin: Tambin llamado el intervalo

de tiempo, est determinado por el periodo durante el

cual va a realizarse el anlisis y mientras ms pequeo

sea el horizonte de planeacin, ms exacto resulta el

anlisis.

b. Tecnologa.

c. Comportamiento de los ingresos y los gastos.

d. Disponibilidad de capital: Este para realizar la compra

de los activos segn lo planeado y lo proyectado.

La administracin debe evaluar la posibilidad de

reemplazar la maquinaria y equipo, que rena algunas o

todas las siguientes condiciones:

Estar causando altos niveles de demanda por servicios de

mantenimiento.

Poseer una tasa de fallos creciente y ser causante de

prdidas de produccin por encima de los niveles

admisibles.

C. Tcnicas de anlisis de reemplazo

El anlisis de reemplazo sirve para averiguar si un equipo est

operando de manera econmica o si los costos de operacin pueden

disminuirse, adquiriendo un nuevo equipo. Adems, mediante este

anlisis se puede averiguar si el equipo actual debe ser reemplazado

de inmediato o es mejor esperar unos aos, antes de cambiarlo.

Siguiendo con el anlisis que el canal financiero est realizando de

los activos fsicos y como complemento a los artculos hechos en

tiempo pasado, se presenta a continuacin un minucioso estudio de

la importancia en la toma de decisiones realizada por el

administrador financiero en el momento de reemplazar sus recursos

fijos.

IV.

HERRAMIENTAS EN UNA PLANTA

Una herramienta es un objeto elaborado a fin de facilitar la realizacin de

una actividad cualquiera. Puede realizar tareas mecnicas (que requiere de

una aplicacin correcta de energa). Existen herramientas didcticas que

sirven para realizar un proceso de E-A (enseanza-aprendizaje) guiado para

conseguir unos fines. Tambin se estn haciendo cada ms frecuente el uso

de herramientas en aplicaciones informticas. Y en general podemos hablar

de cualquier cosa, estrategia o aplicacin que nos permite resolver

problemas o situaciones cotidianas.

El trmino herramienta, en sentido estricto, se emplea para referirse a

utensilios resistentes (hechos de diferentes materiales, pero inicialmente se

materializaban en hierro), tiles para realizar trabajos mecnicos que

requieren la aplicacin de una cierta fuerza fsica.

A. TIPOS DE HERRAMIENTAS

a) HERRAMIENTAS PARA CORTAR

Tijeras, Tijeras de electricista, Tijera de cortar chapa,

Alicates de corte, Cuchilla o Cter, Cortatubos.

b) HERRAMIENTAS PARA REBAJAR O TROCEAR

Formn, Gubia, Escoplo, Cincel, Buril, Gubia, Cepillo

de Carpintero.

c) HERRAMIENTAS PARA SERRAR

Sierra de marquetera o de pelo, Serruchos, Sierra de

arco, Sierra elctrica Asahi-Koki, Sierra de calar.

d) HERRAMIENTAS PARA LIMAR

Limas, Escofina.

e) HERRAMIENTAS PARA TALADRAR

Barrena, Berbiqu, Taladro manual o de pecho.

f) HERRAMIENTAS DE GOLPEAR

Martillo, Mazas, Botador.

g) HERRAMIENTA PARA UNIR

Pegamentos, cola blanca, cola de contacto, pegamento

instantneo, silicona.

V.

LAS MQUINAS Y EL MANTENIMIENTO

1. LAS MQUINAS

Una mquina es un conjunto de elementos mviles y fijos cuyo

funcionamiento posibilita aprovechar, dirigir, regular o transformar

energa o realizar un trabajo con un fin determinado. Se

denomina maquinaria (del latn machinarus) al conjunto de mquinas

que se aplican para un mismo fin y al mecanismo que da movimiento

a un dispositivo.

Los elementos que componen una mquina son:

Motor: Es el mecanismo que transforma una fuente de

energa en trabajo requerido.

Conviene sealar que los motores tambin son

mquinas, en este caso destinadas a transformar la

energa original, la energa mecnica en forma

de rotacin de un eje o movimiento alternativo de

un pistn. Aquellas mquinas que realizan la

transformacin inversa, cuando es posible, se

denominan mquinas generadoras o generadores y

aunque pueda pensarse que se circunscriben a los

generadores de energa elctrica, tambin deben

incluirse en esta categora otro tipos de mquinas

como, por ejemplo, las bombas o compresores.

Evidentemente, en ambos casos hablaremos de

mquina cuando tenga elementos mviles, de modo

que quedaran excluidas, por ejemplo, pilas y bateras.

Mecanismo: Es el conjunto de elementos mecnicos, de los

que alguno ser mvil, destinado a transformar la energa

proporcionada por el motor en el efecto til buscado.

Componentes de seguridad: Son aquellos que, sin contribuir

al trabajo de la mquina, estn destinados a proteger a

las personas que trabajan con ella. Actualmente, en el mbito

industrial es de suma importancia la proteccin de

los trabajadores, atendiendo al imperativo legal y econmico y

a la condicin social de una empresa que constituye el campo

de la seguridad laboral, que est comprendida dentro

del concepto ms amplio de prevencin de riesgos laborales.

Tambin es importante darles mantenimiento peridicamente para

su buen funcionamiento.

A. CLASIFICACIN

Pueden realizarse diferentes clasificaciones de los tipos de

mquinas dependiendo del aspecto bajo el cual se las considere.

Atendiendo a los componentes anteriormente descritos, se suelen

realizar las siguientes clasificaciones:

Motor o

fuente de energa

Mecanismo o

movimiento principal

Mquinas manuales o de

Mquinas

rotativas.

sangre

Mquinas elctricas.

Mquinas hidrulicas.

Mquinas trmicas.

Mquinas de

Bastidor

fijo.

Mquinas

alternativas.

Tipo de

bastidor

Bastidor

mvil.

reaccin.

a) Segn Motor o Fuente de Energa

Mquinas manuales o de sangre: Son aquellas cuyo funcionamiento

requiere de la fuerza humana.

Maquinas Elctricas: Una mquina elctrica es un dispositivo capaz de

transformar cualquier forma de energa en energa elctrica o a la

inversa y tambin se incluyen en esta definicin las mquinas que

trasforman la electricidad en la misma forma de energa pero con una

presentacin distinta ms conveniente a su transporte o utilizacin. Se

clasifican en tres grandes grupos: generadores, motores y

transformadores.

Mquinas hidrulicas: Una Mquina hidrulica es una variedad

de mquina de fluido que emplea para su funcionamiento las

propiedades de un fluido incompresible o que se comporta como tal,

debido a que su densidad en el interior del sistema no sufre variaciones

importantes.

Mquinas trmicas: Una mquina trmica es un conjunto de elementos

mecnicos que permite intercambiar energa, generalmente a travs de

un eje, mediante la variacin de energa de un fluido que vara

su densidad significativamente al atravesar la mquina. Se trata de

una mquina de fluido en la que vara el volumen especfico del fluido en

tal magnitud que los efectos mecnicos y los efectos trmicos son

interdependientes.

b) Segn mecanismo o movimiento principal

Maquinas rotativas: Una de las aplicaciones ms importantes del

electromagnetismo son las mquinas rotatorias o convertidores

electromecnicos.

Entre estos convertidores se incluyen:

Generadores: Transforman energa mecnica en energa elctrica.

Motores: Transforman energa elctrica en mecnica.

Maquinas alternativas: Las maquinas alternativas son las maquinas

trmicas que tienen un mecanismo biela manivela (motores de

combustin interna por ejemplo). El trmino se suele referir a los

motores de este tipo siempre (Otto y diesel)

Mquinas de reaccin: Es un tipo de mquina que descarga un chorro

de fluido a gran velocidad para generar un empuje de acuerdo a

las Leyes de Newton. Esta definicin generalizada de la mquina de

reaccin incluye turborreactores, turbofanes, cohetes y motores de agua,

pero, en su uso comn, el trmino se refiere generalmente a una turbina

de gas utilizada para producir un chorro de gases para propsitos de

propulsin.

c) Segn su Tipo de Bastidor

Bastidor Fijo: Es la estructura rgida que soporta el motor y

el mecanismo, garantizando el enlace entre todos los elementos.

Bastidor Mvil: Bastidor al que se le acoplan las hojas de vidrio.

Tambin llamado cerco mvil, hoja.

2. MANTENIMIENTO DE LAS MAQUINAS

La labor del departamento de mantenimiento, est relacionada muy

estrechamente en la prevencin de accidentes y lesiones en el

trabajador ya que tiene la responsabilidad de mantener en buenas

condiciones, la maquinaria y herramienta, equipo de trabajo, lo cual

permite un mejor desenvolvimiento y seguridad evitando en

parte riesgos en el rea laboral.

Es un servicio que agrupa una serie de actividades cuya ejecucin

permite alcanzar un mayor grado de confiabilidad en los

equipos, mquinas, construcciones civiles, instalaciones.

Decimos que algo falla cuando deja de brindarnos el servicio que

deba darnos o cuando aparecen efectos indeseables, segn las

especificaciones de diseo con las que fue construido o instalado el

bien en cuestin.

B. OBJETIVOS

Evitar, reducir, y en su caso, reparar, las fallas sobre

los bienes precitados.

Disminuir la gravedad de las fallas que no se lleguen a evitar.

Evitar detenciones intiles o para de mquinas.

Evitar accidentes.

Evitar incidentes y aumentar la seguridad para las personas.

Conservar los bienes productivos en condiciones seguras y

preestablecidas de operacin.

Balancear el costo de mantenimiento con el correspondiente al

lucro cesante.

Alcanzar o prolongar la vida til de los bienes.

C. Tipos de Mantenimiento

Mantenimiento para Usuario

En este tipo de mantenimiento se responsabiliza del primer nivel

de mantenimiento a los propios operarios de mquinas.

Es trabajo del departamento de mantenimiento delimitar hasta

donde se debe formar y orientar al personal, para que las

intervenciones efectuadas por ellos sean eficaces.

Mantenimiento paliativo o de campo (de arreglo)

Este se encarga de la reposicin del funcionamiento, aunque no

quede eliminada la fuente que provoco la falla.

Mantenimiento curativo (de reparacin)

Este se encarga de la reparacin propiamente pero eliminando las

causas que han producido la falla.

Suelen tener un almacn de recambio, sin control, de algunas

cosas hay demasiado y de otras quizs de ms influencia no hay

piezas, por lo tanto es caro y con un alto riesgo de falla.

Mantenimiento Preventivo

Este tipo de mantenimiento surge de la necesidad de rebajar el

correctivo y todo lo que representa. Pretende reducir la reparacin

mediante una rutina de inspecciones peridicas y la renovacin de

los elementos daados, si la segunda y tercera no se realizan, la

tercera es inevitable.

Mantenimiento Predictivo

Este tipo de mantenimiento se basa en predecir la falla antes de

que esta se produzca. Se trata de conseguir adelantarse a la falla

o al momento en que el equipo o elemento deja de trabajar en sus

condiciones

ptimas.

Para

conseguir

esto

se

utilizan herramientas y tcnicas de monitores de

parmetros

fsicos.

S-ar putea să vă placă și

- N° 44 Normas Internacionales para PymesDocument5 paginiN° 44 Normas Internacionales para PymesDiego Rios CarrilloÎncă nu există evaluări

- N° 44 Normas Internacionales para PymesDocument5 paginiN° 44 Normas Internacionales para PymesDiego Rios CarrilloÎncă nu există evaluări

- Evaluacion Final MarketingDocument1 paginăEvaluacion Final MarketingDiego Rios CarrilloÎncă nu există evaluări

- Cajas Rurales CRACDocument25 paginiCajas Rurales CRACDiego Rios CarrilloÎncă nu există evaluări

- NIC 2 WordDocument7 paginiNIC 2 WordDiego Rios CarrilloÎncă nu există evaluări

- NAGASDocument2 paginiNAGASDiego Rios CarrilloÎncă nu există evaluări

- Diferencia Entre Nif y NicDocument2 paginiDiferencia Entre Nif y NicDiego Rios CarrilloÎncă nu există evaluări

- TS2-352 - 02 - ENG - METRIC Sandvik DT1132i - Tunneling DrillDocument4 paginiTS2-352 - 02 - ENG - METRIC Sandvik DT1132i - Tunneling DrilljesusÎncă nu există evaluări

- TrigonmetriaDocument7 paginiTrigonmetriaJavier Eduardo Arévalo ArangoÎncă nu există evaluări

- Ficha Tecnica Central Hidraulica TDDL 10 03 24Document5 paginiFicha Tecnica Central Hidraulica TDDL 10 03 24Juan LlaguelÎncă nu există evaluări

- Hoja de Vida Maria Monsalve Muñoz - 1Document7 paginiHoja de Vida Maria Monsalve Muñoz - 1isamunoz199Încă nu există evaluări

- La Construcción de EdificiosDocument9 paginiLa Construcción de EdificiosDRM Investments para LatinaméricaÎncă nu există evaluări

- PANEL Ruiz Mariana Semana 06Document1 paginăPANEL Ruiz Mariana Semana 06Mariana RuizÎncă nu există evaluări

- Esquema de Contactos KOP SiemensDocument226 paginiEsquema de Contactos KOP SiemensGerardo Araujo TorrezÎncă nu există evaluări

- Curso Online de Gestión Integral Del Agua en La Industria Alimentaria 0502014Document18 paginiCurso Online de Gestión Integral Del Agua en La Industria Alimentaria 0502014Oscar RojasÎncă nu există evaluări

- CENAPRED Sismos Recomendaciones Folleto PDFDocument36 paginiCENAPRED Sismos Recomendaciones Folleto PDFMalusitaÎncă nu există evaluări

- Tutorial de Visual Studio 2005 y SQL Server 2005 PDFDocument60 paginiTutorial de Visual Studio 2005 y SQL Server 2005 PDFdjrojas2512Încă nu există evaluări

- Los Costes y El Cálculo Del Transporte TerrestreDocument14 paginiLos Costes y El Cálculo Del Transporte TerrestreAlonso Pazos100% (1)

- 001 Muestreo de Aceites UsadosDocument2 pagini001 Muestreo de Aceites UsadosYojan CarhuachinÎncă nu există evaluări

- Ats Energizar Contenedores-2Document54 paginiAts Energizar Contenedores-2Luis CarlosÎncă nu există evaluări

- Trazo Preliminares Despalme Preliminares Excav-1 CimentacionDocument11 paginiTrazo Preliminares Despalme Preliminares Excav-1 CimentacionEsteban OchoaÎncă nu există evaluări

- INFORME DE GESTION CAMPO URDANETA SEPTIEMBRE 2018 ModificadoDocument11 paginiINFORME DE GESTION CAMPO URDANETA SEPTIEMBRE 2018 ModificadoJesusÎncă nu există evaluări

- Principio de Algoritmos, Estructuras: Repetir, para y MientrasDocument8 paginiPrincipio de Algoritmos, Estructuras: Repetir, para y MientrasGonzalo Canaza Carpio100% (2)

- Diseño Humedal ArtificialDocument12 paginiDiseño Humedal ArtificialAna Florencia NadalÎncă nu există evaluări

- Respuesta A Solicitud Aclaracion Oferta ECONOMICADocument10 paginiRespuesta A Solicitud Aclaracion Oferta ECONOMICAjuanjose92Încă nu există evaluări

- Curso Rodillos Compactadores Clasificacion Vibratorios Compactacion Suelos Tipos Seleccion Aplicaciones Productividad PDFDocument49 paginiCurso Rodillos Compactadores Clasificacion Vibratorios Compactacion Suelos Tipos Seleccion Aplicaciones Productividad PDFJuan Erick BeltranÎncă nu există evaluări

- AscensorDocument6 paginiAscensorJulieta BozzaÎncă nu există evaluări

- Municipalidad Distrital de CabanacondeDocument6 paginiMunicipalidad Distrital de CabanacondeJonathan Lino BautistaÎncă nu există evaluări

- Teoria de La Programacion de Las Emisoras de RadiocontrolDocument7 paginiTeoria de La Programacion de Las Emisoras de RadiocontrolJOSE ANTONIO ANDREU FERNANDEZÎncă nu există evaluări

- Sistema Contra IncendiosDocument16 paginiSistema Contra IncendiosSantiago Àngel Cen CenÎncă nu există evaluări

- Introduccion A La Proyección de MecanismosDocument20 paginiIntroduccion A La Proyección de MecanismosErick PalomoÎncă nu există evaluări

- Suelos EspecialesDocument59 paginiSuelos EspecialesZohar D. ML100% (1)

- Manual Funciones SCZ MantenimientoDocument66 paginiManual Funciones SCZ MantenimientoAnonymous PbIU4g0% (1)

- Caserío Eguiguren-EibarDocument5 paginiCaserío Eguiguren-EibarDonya ManolitaÎncă nu există evaluări

- Ejercicios de Graficos de Control Por VariablesDocument25 paginiEjercicios de Graficos de Control Por VariablesJoseph JimenezÎncă nu există evaluări

- Diseño de Cohetes, Sistema de RecuperaciónDocument87 paginiDiseño de Cohetes, Sistema de RecuperaciónLuisa NavarroÎncă nu există evaluări

- Informe Adsorcion 16Document21 paginiInforme Adsorcion 16Angélica MontalvoÎncă nu există evaluări