Documente Academic

Documente Profesional

Documente Cultură

BT5 Material Estándar

Încărcat de

Waldo AtDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

BT5 Material Estándar

Încărcat de

Waldo AtDrepturi de autor:

Formate disponibile

Clnica de Cdigo: Estndar API 1104

Bloque temtico 5:

Apndices

Apndice A: Estndares alternativos de aceptacin para

cordones de soldadura circunferenciales

A.1 Generalidades

Los estndares de aceptacin dados en la Seccin 9 estn basados en criterios

empricos de destreza y confieren una importancia primordial al tamao (longitud) de la

imperfeccin. Tal criterio ha provisto un excelente registro de confiabilidad en lneas de

servicio de tuberas por muchos aos. El uso del anlisis de mecnica de la fractura y

el criterio de adecuacin al servicio para determinar el criterio de aceptacin es un

mtodo alternativo e incorpora la evaluacin tanto de la altura de la imperfeccin como

de su longitud. Tpicamente, pero no siempre, el criterio de "adecuacin al servicio"

provee una muy generosa aceptacin en la longitud de la imperfeccin. Se requiere

ensayos adicionales de calificacin, anlisis de esfuerzos e inspeccin para usar el

criterio de adecuacin al servicio. Realizar el anlisis basado en los principios de

"aptitud para el servicio" tambin se denomina calificacin crtica de ingeniera o ECA

(engineering critical assessment).

El criterio de "adecuacin al servicio" en la versin anterior de este apndice requera

una mnima tenacidad CTOD de 0.005 o 0.010 pulg. (0.13mm o 0.25mm) y era

independiente de cualquier valor alto de tenacidad a la fractura. Mejoras en los

consumibles de soldadura y con procedimientos de soldadura ms precisos,

especialmente, con el incremento en el uso de aparatos automatizados de soldadura

ha resultado en una mayor y uniforme resistencia y ductilidad en la mayora de las

soldaduras. Al mismo tiempo, valores de tenacidad menores a 0.005 pulgadas han

sido observados, en especmenes CTOD con muescas, con procedimientos ms

estrictos que en las versiones anteriores de este apndice. Soldaduras con una

tenacidad menor a 0.005 pulgadas han mostrado un adecuado performance cuando el

criterio de aceptacin ha sido apropiadamente ajustado para tener en cuenta la menor

tenacidad. Los criterios de aceptacin son revisados de tal manera que sean

proporcionales con su resistencia medida y con las magnitudes de las cargas

aplicadas.

Este apndice incluye tres opciones para la determinacin de los lmites de aceptacin

de las imperfecciones planares. En orden numrico, la complejidad de las opciones va

creciendo pero ofrece un amplio rango de aplicacin. La Opcin 1 provee la

metodologa ms simple. La Opcin 2 permite la utilizacin total de la resistencia del

material, ya que brinda mayor exactitud en el criterio pero requiere mayor clculo. Las

dos primeras opciones fueron desarrolladas con un solo conjunto de procedimientos

fundamentales pero son limitados a aplicaciones con bajas a moderadas cargas de

fatiga como se describe en A.2.2.17. La Opcin 3 se brinda principalmente para

7

Wang, Y.-Y. and Liu, M., A Comprehensive Update in the Evaluation of Pipeline Weld Defects U.S.

DOT Agreement No. DTRS56-03-T-0008, PRCI Contract No. PR-276-04503, Draft report to DOT and

PRCI, November 2004.

Pontificia Universidad Catlica del Per

Estndar API 1104 Bloque temtico 5

aquellos casos donde la carga de fatiga excede los lmites establecidos de las dos

primeras opciones. La Opcin 3 no est establecida y como consecuencia podra ser

significativamente menor que las Opciones 1 y 2. La Opcin 3 debe ser empleada

nicamente, cuando sea necesario, por profesionales calificados con conocimientos

demostrados en mecnica de la fractura y el anlisis de carga de tuberas. Con estas

tres opciones, esta revisin actual del apndice proporciona un enfoque ms completo

para determinar los lmites de inspeccin y aceptaciones para las imperfecciones.

No es usualmente prctico calificar individualmente soldaduras de tuberas con los

lmites alternativos de aceptacin despus que un defecto bajo el criterio de la Seccin

9 es detectado, porque son requeridos ensayos destructivos para establecer las

propiedades mecnicas requeridas para el procedimiento de soldadura en

consideracin.

Este apndice provee procedimientos para determinar los mximos tamaos de

imperfeccin permitidos. Esto no excluye el uso de la Seccin 9 para determinar los

lmites de aceptacin de cualquier soldadura. El uso de este apndice es

completamente una opcin de la compaa.

En este apndice, el uso de la frase lmites de aceptacin de imperfeccin y

cualquier otra frase con la palabra imperfeccin no implica una condicin defectuosa o

algn carecimiento de la integridad de la soldadura. Todas las soldaduras contienen

ciertas caractersticas muchas veces descritas como imperfecciones, discontinuidades

o fallos. Estos trminos son largamente aceptados y con usos intercambiables. El

objetivo principal de este apndice es definir, bajo una base de un anlisis tcnico, el

efecto de varios tipos, medidas, y formas de tales anomalas en la aplicabilidad de

toda la soldadura para un servicio especfico.

El uso de este apndice est restringido a las siguientes condiciones:

Soldaduras circunferenciales entre tuberas de igual espesor nominal de pared.

Inspeccin no destructiva realizada en, esencialmente, todas las soldaduras.

La resistencia de la soldadura no es menor a la del material base, ver A.3.2.1.

El mximo esfuerzo axial de diseo no es mayor al mnimo esfuerzo de fluencia

especificado (SMYS: specified mnimum yield strength).

La mxima deformacin axial de diseo no es mayor que el 0.5%.

Las soldaduras en estaciones de compresin y bombeo, soldaduras de

reparacin, accesorios y vlvulas en la lnea principal estn excluidas.

A.2 Anlisis de esfuerzos

A.2.1 Esfuerzo axial de diseo

Para usar este apndice, la compaa debe realizar un anlisis de esfuerzos

que le permita determinar los mximos esfuerzos axiales de diseo para la

tubera en donde las soldaduras circunferenciales puedan estar sujetas a

estos esfuerzos, durante la construccin y operacin. El anlisis de esfuerzos

debe incluir esfuerzos que se presentan durante la instalacin de la lnea de

tuberas y esfuerzos inducidos por condiciones ambientales y operacionales.

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Bajo condiciones tpicas de construccin en tierra, el mayor esfuerzo axial

puede ocurrir durante el proceso de instalacin de la tubera. El esfuerzo en

instalacin es controlado fundamentalmente por la altura de elevacin de la

tubera respecto al fondo del canal. Los esfuerzos de perforacin horizontal

pueden ser estimados a partir de la curvatura en la trayectoria de la tubera,

fuerzas de empuje, y la interaccin entre la tubera y el terreno circundante

(incluyendo la friccin)8. Estos esfuerzos pueden alcanzar diferentes valores

mximos en tiempos diferentes. El esfuerzo mximo de diseo es el mayor

esfuerzo total dado en cualquier momento de la vida de diseo de la lnea de

tubera9.

A.2.2 Esfuerzos cclicos

A.2.2.1 Anlisis

El anlisis de esfuerzos cclicos debe incluir la determinacin del

espectro de fatiga predicho al cual la tubera estar expuesta a lo

largo de su vida de diseo. Este espectro debe incluir, pero no est

limitado a, los esfuerzos impuestos por el ensayo hidrosttico,

esfuerzos de instalacin, y donde sea aplicable, esfuerzos trmicos,

ssmicos y esfuerzos por hundimiento. El espectro debera consistir

en varios niveles de esfuerzos axiales cclicos y del nmero de ciclos

correspondientes a cada nivel de esfuerzos. Si los niveles de

esfuerzos varan de ciclo en ciclo, se debera emplear un mtodo de

conteo como el mtodo rainflow para determinar la cuenta de los

niveles de esfuerzos cclicos y nmero de ciclos10.

La severidad del espectro de carga S*, debera ser calculada a partir

de la siguiente frmula:

S*

Donde:

S* = severidad del espectro,

Ni = nmero de ciclos en el i-simo nivel de esfuerzos cclicos.

i = rango de esfuerzos cclicos en kilo libras por pulgada cuadrada

k

= nmero de niveles de esfuerzos cclicos,

i

= rango de incrementos de 1 a k.

8

Ms detalles del anlisis de esfuerzos pueden ser encontrados en la referencia M. Liu, Y-Y. Wang,

and G. Rogers, Stress Analysis of Pipe Lowering-in Process During Construction, Proceeding of the

7th International Pipeline Conference, Paper N IPC2008-64630, Calgary, Alberta, Canada,

September 29 to October 3, 2008.

9

Para consistencia con el clculo computacional del flujo de esfuerzos del material con este

apndice, las relaciones de esfuerzo-deformacin basados en los valores mnimos nominaless son

recomendados cuando se convierte las deformaciones axiales a esfuerzos axiales. Usando relaciones

actuales de esfuerzo-deformacin puede resultar en una sobre-estimacin del nivel de la carga

aplicado, cuando el flujo de esfuerzos es computado con los valores mnimos nominales Ver ejemplo

A.5.1.3.

10

Para ver un ejemplo del mtodo rainflow revise el texto de N. E. Dowling Fatigue Failure

Predictions for Complicated Stress-Strain Histories, Journal of Materials, March 1972, Volume 7,

Number 1, pp. 71-87.

Pontificia Universidad Catlica del Per

Estndar API 1104 Bloque temtico 5

Si la severidad del espectro es menor que 5x106, y adems el uso de

las curvas de crecimiento de rotura para acero en-aire, como

aquellas definidas en la Tabla 4, BS 7910:1999, es apropiada, los

criterios de aceptacin de las opciones 1 y 2 (A.5.1.3 y A.5.1.4)

podran aplicarse sin necesidad de un anlisis de fatiga posterior11. Si

la severidad del espectro excede de 5x106, y/o las curvas de

crecimiento de rotura en-aire no son aplicables, las Opciones 1 y 2

podran usarse con anlisis posterior, o los procedimientos de la

Opcin 3 pueden usarse12.

A.2.2.2 Efectos del ambiente sobre la fatiga

El crecimiento de las imperfecciones de la soldadura debido a la

fatiga es una funcin de la intensidad de los esfuerzos, el nmero

de ciclos de carga, el tamao de las imperfecciones y las

condiciones ambientales en la punta de la grieta. En ausencia de

elementos contaminantes, las grasas, el petrleo u otros

hidrocarburos no son considerados ms perjudiciales que el aire.

Sin embargo, agua, salmuera y soluciones acuosas que contienen

CO2 o H2S pueden incrementar la velocidad de crecimiento de la

grieta por fatiga. Es normal que pequeas cantidades de estos

componentes estn presentes en ambientes no corrosivos de

tuberas. Cuando la concentracin tanto de CO2 como de H2S

supera determinados lmites histricos observados en tuberas no

corrosivas, este apndice no debera ser usado, a menos que exista

evidencia que los niveles propuestos de contaminantes no aceleran

la velocidad de crecimiento de la grieta por fatiga. El efecto del

ambiente en el crecimiento de grietas por fatiga en la superficie

exterior de la tubera, en cordones de soldadura circunferenciales,

es mitigado normalmente por recubrimientos externos y por

proteccin catdica, y por consiguiente, no limita el uso de este

apndice.

A.2.3 Fisuracin por carga sostenida

Ciertos ambientes pueden favorecer el crecimiento de imperfecciones en

servicio bajo carga constante o inducir la fragilizacin del material en las

11

El factor de seguridad implicado en el lmite de espectro de severidad de la fatiga de las Opciones 1

y 2 vara, dependiendo de, por ejemplo, el espesor de pared de la tubera y la distribucin del

espectro de fatiga. Para una amplia gama de escenarios de tuberas en tierra y en alta mar, el lmite

de la severidad del espectro se estima para proporcionar un factor de seguridad de ms de 2 o 5 en

ciclos cuando las tasas de crecimiento de la fatiga se basan en la media + 2 desviaciones estndar o

los valores medios de BS 7910 (Tabla 4, R> 0.5), respectivamente.

12

Las opciones 1 y 2 proporcionan un adecuado factor de seguridad a la fractura debido a cargas

cclicas moderadas arriba mencionadas, siempre y cuando las curvas acero en-aire sean aplicables.

En otros ambientes, por ejemplo, cuando se determinan los tamaos permisibles del defecto en el

dimetro exterior de una tubera en altamar con junta de recubrimiento epxido de campo depsitado

por fusin y bajo proteccin catdica, no es apropiado el uso de la curva acero en-aire, y el uso de

la Opcin 1 o la Opcin 2 no debe ser muy conservativa. De manera similar, si las cargas cclicas

6

exceden la severidad del espectro definido de 5x10 , por ejemplo, debido a esfuerzos cclicos de

cargas en instalaciones en altamar en el soldado de la tubera, el uso de la Opcin 1 o la Opcin 2

tampoco puede ser muy conservativa.

4

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

zonas aledaas a la imperfeccin al punto que otras imperfecciones inactivas

se vuelvan crticas. Estos ambientes contienen tpicamente H2S pero tambin

pueden contener hidrxidos fuertes, nitratos o carbonatos. Cuando estas

sustancias estn presentes dentro de la tubera se debe establecer un umbral

mnimo de esfuerzos y este apndice no debe ser usado si los esfuerzos

calculados exceden este umbral. Con respecto al servicio en condiciones

ambientales que contienen H2S, la definicin de tales condiciones debe ser

aquellas establecidas en la norma NACE MR0175. Asimismo, se ha

comprobado en un pequeo nmero de casos que la exposicin de tuberas a

suelos conteniendo carbonatos y nitratos produce corrosin bajo tensin

(SCC: stress corrosion cracking). La fisuracin es normalmente axial y est

asociada a esfuerzos circunferenciales ms que a esfuerzos axiales. Sin

embargo, fallas circulares por SCC pueden ocurrir en ubicaciones donde

esfuerzos longitudinales se han incrementado durante la vida de servicio de la

lnea de tubera, por ejemplo, sobredoblados en pendientes inestables.

La frecuencia y severidad de la SCC puede ser mitigada por el uso de

apropiados recubrimientos y de proteccin catdica. El uso de este apndice

no est excluido cuando se previene la exposicin a estos ambientes

agresivos mediante recubrimientos adecuadamente seleccionados.

A.2.4 Carga dinmica

El anlisis de esfuerzos debe incluir consideraciones de carga dinmica

potencial en cordones de soldadura circunferenciales, tales como cargas

originadas por el cierre de vlvulas check. Este apndice no se aplica a

soldaduras sometidas a velocidades de deformacin mayores a 10-3 s (una

velocidad de aplicacin de esfuerzos del orden de 30 ksi/sec para el acero).

A.2.5 Esfuerzo residual

Los efectos de las tensiones residuales de soldadura se representan

especificando la tenacidad CTOD mnima y la energa Charpy e incorporando

un apropiado factor de seguridad en los procedimientos de la Opcin 1 y la

Opcin 2 (A.5.1.3 y A.5.1.4). La determinacin del esfuerzo residual no es

requerida bajo estas condiciones. Los efectos del esfuerzo residual podran

evaluarse por todos los mecanismos de falla dependientes del tiempo, como

la fatiga.

A.3 Procedimiento de soldadura

A.3.1 Generalidades

Los controles de las variables necesarias para asegurar un nivel aceptable de

tenacidad a la fractura en un procedimiento de soldadura son ms exigentes

que aquellos que se ejecutan cuando no estn presentes exigencias mnimas

de tenacidad en la unin soldada. Un adecuado programa de control de

calidad debe ser establecido para asegurar que la soldadura es realizada

dentro de los parmetros del procedimiento. La calificacin de los procesos

de soldadura para ser usados con este apndice, deben estar en

Pontificia Universidad Catlica del Per

Estndar API 1104 Bloque temtico 5

concordancia con las Secciones 5 o 12 de este estndar, con los apropiados

ensayos de propiedades mecnicas adicionales en concordancia con A.3.4.

A.3.2 Variables esenciales

Cualquier cambio en las variables esenciales especificadas a continuacin

debe requerir re-calificacin del procedimiento de soldadura:

a.

b.

c.

d.

e.

f.

Un cambio en el proceso de soldadura, modo de transferencia de arco o

mtodo de aplicacin.

Un cambio en cualquiera de lo siguiente:

1. El grado;

2. Origen/fabricacin de acero (bloque, lingote, tocho, etc);

3. Facilidad de procesamiento para planchas o bobinas usadas para

fabricar tuberas.

4. Facilidad de fabricacin de tuberas.

5. Proceso de fabricacin de tuberas, incluyendo conformado de

tuberas y el proceso de tratamiento trmico (EW, SAWL, SAWHL,

sin costura , expandido vs no expandido tratado trmicamente vs no

tratado trmicamente);

6. Composicin qumica fuera de los lmites definidos por la

especificacin del procedimiento de fabricacin (MPS) de acuerdo

con API 5L o, alternativamente, si la tubera no es fabricada por un

MPS, un cambio en alguno de los siguientes:

I. Incrementar el Pcm>=0.02 para aceros con contenido de

carbono=<0.12%;donde:

(Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B),

II. Incrementar el CE>=0.03 para aceros con contenido de

carbono>0.12% (CE=C+Mn/6+(Cr+Mo+V)/5),

III. Incremento de C>=0.02%.

Las exigencias de composicin qumica deben ser basadas en los

resultados del anlisis de calor.

Un cambio importante en el diseo de la junta (ej. cambiar de una junta

tipo U a una tipo V). Cambios menores en el ngulo del bisel o en la

posicin del canal de la junta (welding groove) que no producen un

cambio en el rando del aporte de calor calificado, no son variables

esenciales.

Un cambio en la posicin (con rotacin de la tubera a una posicin fija

de la tubera, o viceversa; o de posicin vertical a horizontal, o

viceversa).

Un cambio en el espesor de pared nominal superior a 0.125 pulgadas.

Un cambio en el tamao, tipo, nmero colada/lote, o un cambio de

fabricante del metal de aporte y el fundente, as se encuentre el material

dentro de una clasificacin AWS.

Se puede calificar un nuevo colada/lote de metal de aporte con una sola

soldadura del mismo procedimiento que es ensayada por traccin

(A.3.4.1), ensayo Charpy (A.3.4.2), ensayo CTOD (A.3.4.3).

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Son aceptables las siguientes definiciones del lote dentro de AWS A5.01:

C2, C3, C4, C5, S2, S3, S4, T2, T3, y T4. Las definiciones del lote S1 son

aceptables cuando las condiciones del lote son aceptados entre el

proveedor y el comprador.

1. Los metales de aporte identificados mediante el nmero de colada

debe ser producido desde una colada. Para metales de aporte

identificados por el nmero de colada, un cambio de nmero de

colada requerir recalificacin.

2. Los metales de aporte identificados por nmero de lote deben ser

hechos a partir de cualquier material identificado por el nmero de

colada o por composicin qumica controlada, definidos en AWS

A5.01, Seccin 4.2, 4.3, 4.4 y 4.5. Para alambre slido y alambres

tubulares, la variacin controlada de la composicin qumica

permitida en cada elemento, acerca de su valor medio especfico, es

mostrado en la Tabla A.1.

Tabla A-1: Rango de variacin permitido a partir de los valores medios especficos para un Lot

definido mediante composicin qumica controlada

g.

h.

i.

j.

k.

Elementos

aleantes

Composicin de alambre

slido

Depsitos

soldados de

electrodo tubular

%C

+-0.02

+-0.02

%Mn

+-0.10

+-0.15

%Si

+-0.10

+-0.10

%Ni

+-0.10

+-0.10

%Cr

+-0.05

+-0.05

%Mo

+-0.05

+-0.05

%Ti

+-0.10

+-0.02

%V

+-0.02

+-0.02

%Nb

+-0.01

+-0.01

%Cu

+-0.05

+-0.05

%P

+-0.005

+-0.005

%S

+-0.005

+-0.005

%B

+-0.001

+-0.002

Un incremento en el tiempo entre la culminacin de la primera pasada o

depsito de raz y el inicio de la segunda pasada.

Un cambio en la direccin (ej. de vertical descendente a vertical

ascendente, o viceversa)

Un cambio de un gas de proteccin a otro o de una mezcla de gases a

otra mezcla diferente.

Un cambio en el caudal de flujo del gas de proteccin calificado mayor al

10%.

Un cambio en el fundente de proteccin, incluso un cambio en el

fabricante, dentro de una clasificacin AWS.

Pontificia Universidad Catlica del Per

Estndar API 1104 Bloque temtico 5

l.

Un cambio en el tipo de corriente (CA o CC) o un cambio en la polaridad.

m. Un cambio en los requerimientos para el tratamiento de

precalentamiento.

n. Un cambio en la temperatura del interpase13. Si la temperatura del

interpase es menor que la mnima temperatura del interpase registrada

durante la prueba de calificacin del procedimiento, o si la temperatura

del interpase es 45F (25) mayor que la mxima temperatura del

interpase registrada durante el prueba del procedimiento de calificacin.

o. Un cambio en los requerimientos para el tratamiento de post

calentamiento, o la adicin u omisin de un requerimiento para el

tratamiento post calentamiento.

p. Un cambio en el dimetro exterior nominal, mayor al -0.25D o +0.5D,

donde D es el dimetro exterior de la tubera del procedimiento de

soldadura calificado.

q. Un cambio en el calor de aporte (heat input) nominal de cualquier

depsito mayor al 10%. El calor de aporte puede ser calculado a partir

de la siguiente ecuacin:

J = 60VA/S

Donde:

J = calor de aporte (en joules por pulgada)

V = voltaje

A = amperaje

S = velocidad de soldeo (en pulgadas por minuto)

A.3.3 Calificacin de tuberas de mltiples fuentes

Para procesos de soldadura de baja dilucin, tal como GMAW mecanizado, la

calificacin de un procedimiento de soldeo comn para mltiples materiales

de tubera como es definido por A3.1 b) puede lograrse garantizando:

a) Cada material de la ZAC ser ensayado por CTOD con A.3.4.3.3,

b) Cada material de la ZAC ser ensayado por CVN con A3.4.2, y

c) El ensayo de traccin de la seccin transversal de la soldadura se realizar

en todas las posibles combinaciones usados en los tems a) o b)

No es necesario ensayar soldadura hechas en todas las posibles

combinaciones del material de la tubera.

13

La temperatura cercana a la ubicacin de la posicin inicial del arco de soldadura grabada

inmediatamente antes de iniciar el pase consecutivo o pases (Proceso de multiarcos)

8

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

A.3.4 Ensayo de propiedades mecnicas

A.3.4.1 Propiedades de traccin de la soldadura

A.3.4.1.1 Preparacin y ensayo del espcimen

Los especmenes de ensayo son de seccin transversal

rectangular con una reduccin en el ancho en la mitad

de su longitud. Las probetas deben ser preparadas en

concordancia con los requerimientos de la Figura A-1. El

sobreespesor de la soldadura no necesita ser removido.

Las partes finales de las probetas deben ser adecuadas

para ser sujetada en la mquina de ensayo.

Figura A-1: Vista superior (anchura en direccin circunferencial) del espcimen de ensayo de

traccin

A.3.4.1.2 Requerimientos

Los requerimientos de la soldadura, basado en los

resultados de los ensayos mecnicos, son los

siguientes:

a.

Si la probeta falla a una tensin igual o mayor que

la mnima tensin a la rotura especificada de la

tubera, el resultado es aceptable, siempre y

cuando el requerimiento de esfuerzo se cumpla, se

debera evitar esfuerzos del metal de soldadura por

debajo del esfuerzo del metal base14.

14

La compaa es prevenida de considerar soldadura con menor resistencia en lo que respecta al

doblado u otras cargas de tensin longitudinales en la tubera. Un ejemplo de evaluacin de

resistencia de la soldadura cuando es menor al metal base es dada en Wang, Y.-Y., Liu, M., Hrley, D.,

y Bauman G Un aproximamiento escalonado del criterio de aceptacin de los defectos de soldaduras

circunferenciales para el diseo de lneas de tuberas basado en el esfuerzo. Sexta Conferencia

Pontificia Universidad Catlica del Per

Estndar API 1104 Bloque temtico 5

b.

c.

d.

La soldadura debe ser rechazada si la probeta falla

en el cordn de soldadura o en la zona afectada por

el calor (ZAC), a un esfuerzo por debajo de la

mnima tensin a la rotura especificada del material

de la tubera.

Si la probeta falla fuera de la soldadura o la ZAC

con una tensin de rotura menor que el 100%, pero

no menor que el 95% de la mnima tensin a la

rotura del material de la tubera, entonces se debe

ensayar dos probetas adicionales. Ambas probetas

de re-ensayo deben satisfacer la mnima tensin a

la rotura del material. Si cualquiera de estas dos

probetas falla, no es permitido un ensayo adicional.

Se debe rechazar cualquier probeta que falla fuera

de la soldadura o en la ZAC a una tensin menor

que el 95% de la mnima tensin de rotura del

material de la tubera, y adems no se permite el reensayo.

A.3.4.2 Energa de impaacto Charpy

A.3.4.2.1 Preparacin de la Probeta

La probeta o espcimen de impacto Charpy con entalle

en V debe prepararse con sus longitudes paralelas al eje

de la tubera. El tamao mximo de la probeta permitido

por el espesor de tubera debera ser usado. Las

probetas de espesores menores deberan tener como

mnimo un 80% del espesor de la pared. Seis muestras

deben ser removidas de cada una de las siguientes

posiciones horarias: 12, 6 y 3 o 9, para un total de 18

probetas..

Para cada una de estas posiciones, tres muestras

deberan tener el entalle en V ubicado en la lnea central

de la tubera; y las otras tres deberan tener el entalle en

V ubicada en la ZAC, tal como se muestra en la Figura

A-2.

Internacional de Lneas de Tuberas. Artculo No. IPC2006-10491, setiembre 25-29, 2006, Calgary,

Alberta, Canad.

10

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Figura A-2: Probeta de ensayo Charpy y localizacin del entalle en V para el ensayo de impacto

de la ZAC

A.3.4.2.2 Ensayo

Debe ser ensayado al menos nueve probetas vlidas

para cada ubicacin del entalle (en el cordn de

soldadura o la ZAC) a la temperatura de diseo o menor

que ella en concordancia con los requerimientos de

ASTM E 23.

A.3.4.2.3 Requerimientos

La energa de Impacto para cada ubicacin del entalle

(en el cordn de soldadura o la ZAC) es aceptable

cuando se cumplen los siguientes criterios:

a)

b)

c)

La energa promedio absorbida por cada tres

probetas debe ser igual o mayor que 30 Pies-Libra

(40 J)

La energa mnima absorbida por cada tres

probetas debe ser igual o mayor que 22 Pies-Libra

(30J).

Cuando las probetas Charpy de menor tamao son

usadas, deben aplicarse los requerimientos de

energa, sin correccin o conversin, como se

mostraron en los tems anteriores a) y b).

A.3.4.2.4 Re-ensayos

El re-ensayo es permitido cuando no ms de un

espcimen, en cada nueve especmenes (del cordn de

soldadura o la ZAC), genera una energa absorbida

menor que 22 Pies-Libra (30 J), pero la energa

promedio absorbida de tres probetas, que contienen el

menor valor individual, excede a 30 Pie-Libra (40 J).

Pontificia Universidad Catlica del Per

11

Estndar API 1104 Bloque temtico 5

a)

b)

Las tres probetas re-ensayadas deben ser extradas

desde una ubicacin tan cerca como sea posible a

la probeta que gener el menor resultado.

La energa absorbida de todas tres probetas reensayadas deben cumplir o exceder a 30 Pies-Libra

(40 J).

Si Los criterios anteriores son satisfechos, los

resultados del ensayo Charpy son aceptables. Si los

criterios anteriores no se satisfacen, no es permitido

ningn otro ensayo y la soldadura es rechazada.

A.3.4.3 Ensayo de Tenacidad a la Fractura

A.3.4.3.1 Generalidades

Para usar este criterio de aceptacin alternativo, los

ensayos de tenacidad a la fractura deben ser realizados

de acuerdo a la norma BS EN ISO 15653, como

complementado en este apndice.

A.3.4.3.2 Preparacin de probeta

La probeta de ensayo preferida (B x 2B) debe ser usada.

Como muestra la Figura A-3, la probeta debera ser

orientada de modo que su longitud sea paralela al eje

del tubo y su ancho est en la direccin circunferencial;

es decir, que la lnea del vrtice de la grieta est

orientada en la direccin del espesor. El espesor de la

probeta (ver Figura A-4) debera ser igual al espesor del

tubo menos la cantidad mnima necesaria de material

que ha de ser eliminado por esmerilado para producir

una probeta con la seccin transversal rectangular de

acuerdo a lo prescrito y con un acabado superficial a

partir de un segmento curvo del tubo. La sobremonta de

cara y de raz deben removerse. La probeta debera ser

atacada despus de la preparacin inicial a fin de

revelar el depsito de soldadura y la geometra de la

zona afectada por el calor. Para ensayos del metal

depositado, el entalle as como el vrtice de la fisura

generada

por

fatiga

deben

ser

localizados

completamente dentro del depsito (ver Figura A-5).

12

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Figura A-3: Ubicacin de las Probetas para el Ensayo CTOD

Figura A-4: Maquinado Objetivo para el Ensayo CTOD respecto a la Pared del Tubo

Figura A-5: Ubicacin de la entalla para la probeta de soldadura de metal

Para las pruebas de la ZAC, las prefisuras de fatiga

deben ser direccionadas para que intercepten en las

regiones de la ZAC con los granos ms grandes, toscos

y sin refinar dentro del 70% de la parte central del

espesor de probeta (ver Figura A6). Cada una de estas

Pontificia Universidad Catlica del Per

13

Estndar API 1104 Bloque temtico 5

tres probetas de la ZAC debera ubicarse en diferentes

regiones con granulado basto dentro del 70% de la zona

central. Si hay menos de tres que se ubiquen en la

regin 70% central, entonces mltiples probetas podran

apuntarse en la misma regin. Mltiple muestreo en el

pase de capa de grano basto de la ZAC debera

evitarse. No ms de una probeta debera ser colocada

en el pase de capa de la ZAC. Para identificar las

regiones de grano basto de la ZAC, puede resultar til

realizar una examinacin de microdureza para localizar

la regin de la ZAC mas basta que hayan

experimentado el menor grado de revenido por los

subsecuentes pases de soldadura.

Figura A-6: Ubicacin de la entalla para la probeta de la zona afectada por el calor

A.3.4.3.3 Ensayo CTOD de tenacidad

Para cada procedimiento de soldadura, tanto la

soldadura como la zona afectada por el calor deben ser

ensayadas. Cada ensayo (la soldadura como la zona

afectada por el calor) debe consistir como mnimo de

tres pruebas con probetas validas ensayadas en o

debajo de la temperatura mnima de diseo. Las tres

probetas deben ser en cada una de las posiciones

nominales horarias: 12, 3 9, 6 en la prueba de

soldadura y podra ser permanentemente marcada para

identificar la posicin original.

Despus del ensayo se debera prestar atencin

especial a los criterios de calificacin de 12.4.

(particularmente 12.4.3) de la norma BS 15653: Parte 2;

estos criterios tienen que ver con la geometra del frente

de la fisura por fatiga. Para este apndice, el valor

apropiado de CTOD debe ser cum. (Estos

valores son trminos mutuamente excluyentes definidos

por la norma BS EN ISO 15653 que describe tres

posibles y mutuamente excluyentes resultados del

ensayo. El valor de i [CTOD en la iniciacin del

crecimiento estable de la grieta] no tiene ningn

14

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

significado con relacin a este apndice y no es

necesario que sea medido)]. Cuando se emplea el valor

m, se debera tener cuidado al medir el primer punto

que alcance la carga mxima; se debe considerar un

posible efecto de Pop-in cracking (estallido de la grieta)

al controlar el ensayo si es que se produce una cada

repentina de la carga. El reporte del ensayo debe incluir

todos los puntos especificados en la seccin 13 de la

norma BS EN ISO 15653. Se debera prestar particular

atencin para reportar la posicin de la probeta de

ensayo en la calificacin de la soldadura y para poder

distinguir si el valor CTOD reportado representa a c, u,

o m. El reporte del ensayo debe incluir tambin una

copia legible de la curva de carga-desplazamiento y un

registro de la aparicin de las superficies de fractura;

este ltimo requerimiento puede ser satisfecho a travs

de una fotografa ntida de una o de ambas superficies

de fractura o por la conservacin de una o las dos

superficies de fractura (adecuadamente preservadas e

identificadas) para su observacin directa. A menos que

se indique lo contrario por la compaa, la ubicacin de

la entalla debe ser definida como posicin para la

soldadura por BS EN ISO 15653, es decir, no se

requiere metalografa posterior a la soldadura.

A.3.4.3.4 Re-ensayos

Re-ensayos son permitidos remplazando una a una

solo cuando una de las siguientes condiciones existe:

1. Probetas que son mecanizadas incorrectamente.

2. El frente de la fisura por fatiga falla en alcanzar los

requerimientos de rectitud

3. Las Imperfecciones substanciales de soldaduras

son observadas adyacentes al frente de la fisura

sobre la fractura de la probeta.

A.3.4.3.5 Requerimientos

El mnimo valor CTOD de las seis probetas debe ser

mayor que 0.002 pulg. (0.05mm), para usar este anexo.

A.3.4.4 Calificacin de tuberas de mltiples fuentes

Para procesos de soldadura de baja dilucin, tal como GMAW

mecanizado, la calificacin de un procedimiento de soldadura

comn para varios materiales de tuberas, como es definido por

A.3.2 b), puede lograrse asegurando:

a)

b)

Cada material de ZAC ser ensayada con CTOD por A.3.4.3,

Cada materoal de la ZAC ser ensayada con CVN por A.3.4.3,

Pontificia Universidad Catlica del Per

15

Estndar API 1104 Bloque temtico 5

c)

Ensayos de traccin de la seccin transversal de soldadura es

realizado en todas las combinaciones de los ensayos de

soldadura de los tems a) o b).

No es necesario ensayar soldadura hechas en todas las

posibles combinaciones del material de la tubera

A.4 Calificacin de soldadores

Los soldadores deben ser calificados de acuerdo a la Seccin 6. Para soldadura

automtica, la unidad de soldadura y cada operador debern ser calificados de

acuerdo a 12.6.

A.5 Inspeccin y Lmites de Aceptabilidad

A.5.1 Imperfecciones planares

A.5.1.1 Generalidades

La longitud y altura de una imperfeccin, y su profundidad debajo de

la superficie, deben estar establecidas por una apropiada tcnica de

inspeccin no destructiva o de otra manera justificada antes de

poder realizar una decisin para aceptar o rechazar. Radiografa

convencional, como se describe en 11.1, es adecuado para

medicin de la longitud de imperfeccin pero es insuficiente para

determinar la altura, particularmente en imperfecciones planares

como fisuras, falta de fusin, socavacin, y algunos tipos de falta de

penetracin. El uso de tcnicas de ultrasonido, tcnicas

radiogrficas que emplean medidores de densidad o estndares de

referencia visual comparativa, imgenes acsticas, limitaciones

inherentes a las imperfecciones de tamao debido a la geometra

del pase de soldadura, o cualquier otra tcnica que determine la

altura de la imperfeccin es aceptable, teniendo en cuenta que la

precisin de la tcnica haya sido establecida (ejemplo, ver 11.4.4

para AUT) y cualquier imprecisin potencial es incluida en la

medicin; por ejemplo, la determinacin de la imperfeccin de altura

debe ser conservativa. El uso de radiografa convencional (ver 11.1)

para identificar imperfecciones que requieren medicin de altura por

otros medios es aceptable.

A.5.1.2 Estructuras de procedimientos para determinar el mximo

tamao aceptable de imperfeccin

Los procedimientos para determinar el mximo tamao aceptable

de imperfeccin planar son dados en tres opciones. Opcin 1 es

una simplificacin aproximada en un formato grfico. Esto depende

tericamente de la sanidad y es experimentalmente validado por

criterios de colapso plstico, y ha sido modificado por el enfoque de

la opcin 2 cuando es apropiado. La Opcin 2 es una forma de

16

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

diagrama de evaluacin de falla, o FAD. El formato FAD permite la

consideracin simultnea de factura frgil, colapso plstico, y las

interacciones entre estos dos modos de falla (fractura elstoplstica). Las Opciones 1 y 2 son limitadas a lnea de tuberas con

cargas limitadas de fatiga como est especificado en A.2.2. La

Opcin 3 permite el uso de procedimientos vlidos de aptitud para

el servicio cuando la carga cclica excede los requerimientos

espectrales de las Opciones 1 y 2.

Los procedimientos de la Opcin 1 estn limitados a la resistencia

CTOD igual o mayor que 0.004 pulgadas (0.1 mm). Los

procedimientos de las opciones 2 y 3 podran ser aplicados a

cualquier nivel mayor de resistencia CTOD que el mnimo valor

requerido de 0.002 pulgada (0.05 mm).

Las bases de los procedimientos de las Opciones 1 y 2 no indican

lmite en el dimetro de la tubera o en la relacin del dimetro con

el espesor de pared (relacin D/t). La validacin terica ha

demostrado que los procedimientos son vlidos para D/t 10.

Las lneas de tuberas con ultra-grande Y/T ratio (Y/T>0.95) son

usualmente asociadas con baja uniformidad de deformacin

(deformacin de ingeniera en el ltimo esfuerzo de resistencia) y

baja ductilidad. Pruebas adicionales y validaciones podran ser

necesarias para usar el criterio alternativo de aceptacin en este

apndice.

A.5.1.3 Determinacin del tamao aceptable de imperfeccin

utilizando la Opcin 1.

A.5.1.3.1 Generalidades

Dos configuraciones de aceptacin de criterio son

dados, dependiendo del valor de tenacidad CTOD.

Cuando la tenacidad CTOD es igual o mayor que 0.010

pulgadas (0.25 mm), el tamao mximo de imperfeccin

aceptable est dada en la Figura A-7 en varios niveles

de carga. Si el nivel de carga no est dado en la Figura

A-7, el tamao mximo aceptable de imperfeccin

puede obtenerse con la interpolacin de las curvas

adyacentes o tomando el valor del siguiente nivel de

carga.

Cuando la tenacidad CTOD es igual o mayor que 0.004

pulgadas (0.10 mm) y menor que 0.010 pulgadas (0.25

mm), el tamao mximo de imperfeccin aceptable est

dado por la Figura A-8.

Pontificia Universidad Catlica del Per

17

Estndar API 1104 Bloque temtico 5

Figura A-7: Limites de imperfeccin para CTOD 0.010 pulg. (0.25 mm)

Figura A-8: Lmites de imperfeccin para 0.004 pulg. CTOD 0.010 pulg. (0.25 mm)

18

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

El tamao de imperfeccin aceptable podra ser ms limitante que la

tomada de la Opcin 2 como los lmites de la Figura A-7 y la Figura

A-8 fueron calibrados a una tenacidad CTOD de 0.010 pulgadas

(0.25 mm) y 0.004 pulgadas (0.10 mm) respectivamente.

La longitud total de imperfeccin no debe ser mayor que el 12.5%

de la circunferencia de la tubera. La mxima altura de la

imperfeccin no debe ser mayor que el 50% del valor del espesor

de la tubera.

La altura aceptable de imperfecciones internas es tratada de la

misma forma que la altura de las imperfecciones superficiales.

El factor de seguridad de construccin para el tamao aceptable de

la imperfeccin puede acomodar cierta cantidad de reduccin de la

altura de imperfeccin con ningn impacto negativo de la integridad

de la soldadura. La altura asumida de incertidumbre es el menor de

0.006 pulgadas (1.5 mm) y 8% del espesor de pared de tubera.

Ninguna reduccin del tamao aceptable de la imperfeccin es

necesario si la aceptacin de la inspeccin (alternativamente

llamada error de inspeccin) es mejor que la incertidumbre de la

altura asumida.

La altura aceptable de la imperfeccin debe reducirse con la

diferencia entre la aceptacin para la inspeccin y la incertidumbre

de la altura asumida si la condiciones de arriba no se puede

conocer15.

A.5.1.3.2 Clculo del nivel de carga Pr

Para obtener el nivel de carga Pr, es necesario

determinar el esfuerzo del flujo del material. Este es el

valor promedio del mnimo esfuerzo de fluencia

especificado (SMYS) y el ltimo esfuerzo de tensin

especificado (SMTS). Alternativamente, el esfuerzo de

flujo de API 5L Grado X52 a X80 puede ser estimado

conservadoramente como:

Donde el grado de la tubera, donde y est en ksi. El

nivel de carga Pr est dada como:

15

Ver ejemplo en A.5.1.3.3.

Pontificia Universidad Catlica del Per

19

Estndar API 1104 Bloque temtico 5

A.5.1.3.3 Ejemplo de aplicacin de la Opcin 1

Lo mostrado a continuacin es un ejemplo para

desarrollar un ECA con la metodologa de la Opcin 1.

Un lnea de tubera con dimetro exterior (OD: outside

diameter) de 24 pulgadas con una espesor de pared

nominal (WT) de 0.50 pulgadas con el grado de API 5L

X70 es considerado. Despus de revisar la secciones

A.1 y A.2 de este apndice y consultando con el

ingeniero de proyecto (como es requerido), se

comprende que el mximo esfuerzo axial de diseo es

61.5 ksi. La data de la prueba de soldadura conducida

por los requerimientos de este apndice indica que el

valor CTOD nominal es 0.011 pulgadas. Estos

parmetros son resumidos de la siguiente manera:

OD de tubera:

WT de tubera:

SMYS:

SMTS:

CTOD:

24 pulgadas

0.500 pulgadas

70 ksi

82 ksi

0.011 pulgadas

61.5 ksi

a:

Tolerancia de inspeccin: 0.050 pulgadas

Los siguientes pasos detallan el clculo ECA.

Paso 1, determinar el esfuerzo de flujo

Se determina el esfuerzo de flujo con la ecuacin A-3

sustituyendo 70 ksi por y,

Nota

Para este ejemplo, el esfuerzo de flujo puede ser

alternativamente determinado como el valor promedio

de SMYS y SMTS, o en este caso 76 ksi, un valor muy

parecido con el valor derivado de la ecuacin A-3.

Paso 2, determinar el nivel de carga aplicada

El nivel de carga Pr, es ahora calculado insertando los

valores mencionados para a y f

Paso 3, determinar el tamao inicial admisible de

imperfeccin

La Figura A-7 es utilizada para determinar el tamao

inicial

admisible

de

la

imperfeccin

(CTOD 0.010 in. o 0.25 mm). La curva de Pr = 0.825

20

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

en la Figura ahora es utilizada para las interpolaciones.

El tamao permitido de imperfeccin es tabulado en la

Tabla A-2 y mostrado en la Figura A-9.

Tabla A-2: Tamao inicial admisible de la imperfeccin para Pr=0.825

Altura permitida /

WT tubera

Altura permitida

(pulg.)

Longitud permitida /

Circunferencia de la tubera

Longitud permitida

(pulg.)

0.5

0.4

0.3

0.2

0.1

0.25

0.20

0.15

0.10

0.05

0.025

0.032

0.042

0.063

0.128

1.9

2.4

3.2

4.8

9.7

Figura A-9: Curvas de la permisividad de inspeccin antes y despus del ajuste de altura

Las cantidades de alturas admisibles, mostradas en la

segunda columna de la Tabla A-2, son derivadas

multiplicando el valor de Altura aceptable/ WT tubera

por el espesor de pared, que en este ejemplo es 0.50

pulg. Similarmente, la longitud permitida es calculada

multiplicando la cantidad circunferencial Longitud

Permitida/Circunferencia de la tubera permitida por la

circunferencia de la tubera ( OD) o 3.14 24 pulg.

Paso 4, determinar el ajuste de altura

Incertidumbre de altura asumida = menor que el 8% WT

y 0.06 pulg = 0.04 pulg. (1.02 mm)

Tolerancia de inspeccin (ejemplo: error de inspeccin)

= 0.05 pulg. (1.27 mm)

Pontificia Universidad Catlica del Per

21

Estndar API 1104 Bloque temtico 5

Ajuste de imperfeccin de altura = Tolerancia de

inspeccin incertidumbre asumida de altura

= 0.050-0.040 = 0.010 pulg. (0.25 mm)

Paso 5, tabla final de aceptacin producida

Los resultados de la ECA debera ser tabulada en un

formato amigable para el usuario. La Tabla A-3 sugiere

un formato amistoso para el operador con este ejemplo

ECA. Sin embargo, un proyecto con un mayor espesor

de pared podra tener ms filas en una Tabla similar16.

Tabla A-3: Ejemplo de Tabla de aceptacin

Altura de imperfeccin

permitida

(pulgadas)

Longitud de imperfeccin

permitida

(pulgadas)

0 a 0.05

8.0

0.05 a 0.15

3.0

0.15 a 0.24

1.9

> 0.24

0.0

A.5.1.4 Determinacin del tamao aceptable de imperfeccin por

la Opcin 2

A.5.1.4.1 Informacin previa

La importancia del procedimiento de la Opcin 2 es el

diagrama de evaluacin de falla (FAD). Existen tres

componentes claves en la evaluacin en el formato

FAD, ver la Figura A-10:

1.

2.

3.

Curva de Evaluacin de falla (FAC)

Esfuerzo o relacin de carga, Sr o Lr y

Relacin de Tenacidad, Kr.

La FAC es el foco que define los estados crticos en

trminos de relacin de esfuerzo y tenacidad. La

relacin de esfuerzo define la explicacin del colapso

plstico. La relacin de tenacidad es la relacin de una

fuerza que controla la fisura segn la tenacidad de

fractura del material. Esto define la probabilidad de la

fractura frgil.

16

Mas ajustes podra ser deseable, mirar el paso 8 de A.5.1.4.2

22

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

La FAD aproximada es computacionalmente compleja.

Es necesario dominio y entendimiento de los

mecanismos de fractura para asegurar que el

procedimiento sea aplicado correctamente. Un programa

de

computacin

validado

debera

simplificar

enormemente el clculo.

Fractura frgil

Regin

inaceptable

Punto de

valoracin

Regin

aceptable

Colapso plstico

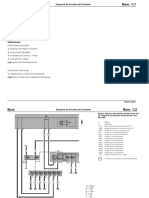

Figura A-10: Resumen esquemtico del procedimiento de la Opcin 2

A.5.1.4.2 Determinacin

imperfeccin

del

tamao

crtico

de

El tamao crtico de imperfeccin puede ser calculado

iterativamente usando las ecuaciones dadas en

A.5.1.4.3. Se debe realizar los siguientes pasos:

1.

Pontificia Universidad Catlica del Per

Inicialmente

seleccionar

un

tamao

de

imperfeccin. Un razonable punto de inicio es una

23

Estndar API 1104 Bloque temtico 5

imperfeccin con una altura mxima de aceptacin,

= 0.5, y una longitud pequea de imperfeccin

que representa la menor longitud de imperfeccin

que el mtodo seleccionado con confianza puede

detectar.

2.

Determinar el punto de evaluacin en el formato

FAD en concordancia con A.5.1.4.3.

3.

Si el punto de evaluacin falla dentro de la regin

segura, reducir la longitud de imperfeccin y repetir

el paso 2.

4.

Si el punto de evaluacin falla cae dentro de la

regin segura, incrementar la longitud de la

imperfeccin y repetir el paso 2.

5.

Si el punto de evaluacin falla cae en la FAC:

a.

b.

Esto representa un estado crtico con la

combinacin de carga, propiedad de material, y

la imperfeccin de falla. Realizar una anotacin

de la altura y longitud de la imperfeccin.

Reducir la altura de imperfeccin en un valor

pequeo, digamos = 0.05. Empezar desde

la longitud de imperfeccin determinada en (a)

y repetir el paso 2.

6.

Realizar una Tabla crtica de imperfecciones de

altura y tamao.

7.

Aplicar un factor de seguridad de 1.5 en la longitud

de la imperfeccin para producir un borrador de la

Tabla de la altura de imperfeccin permitida versus

la longitud de imperfeccin permitida.

8.

Hacer los ajustes necesarios a la tabla preliminar

para asegurar detectabilidad de los mtodos de

inspeccin seleccionados17 y la buena prctica de la

soldadura18. El procedimiento de la tabla final de la

altura admisible de imperfeccin versus longitud de

imperfeccin.

La longitud total de imperfeccin no debe ser mayor que

el 12.5% de la circunferencia de la tubera. La mxima

altura de imperfeccin no debe ser mayor que el 50%

del espesor de pared de tubera.

La altura permisible de imperfecciones internas se trata

de la misma forma que la altura permisible de

imperfecciones externas.

17

Es necesario garantizar que la altura y longitud ms pequea de imperfeccin podra detectarse de

manera fiable por el mtodo de inspeccin seleccionado.

18

En tuberas de pared gruesa, la altura mxima permitida del 50% de espesor de pared puede ser

un valor grande. La altura mxima permitida puede reducirse si un valor tan grande se juzga

innecesario.

24

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

El factor de seguridad de construccin en el tamao

aceptable de imperfeccin puede alojar cierta cantidad

reducciones de altura de imperfecciones sin afectar

negativamente la integridad de la soldadura. La

incertidumbre de la altura asumida es el menor entre

0.060 pulg. (1.5 mm.) y 8% de espesor de pared de

tubera. La no disminucin en el tamao de imperfeccin

admisible es necesaria si la tolerancia para la inspeccin

(alternativamente, denominado error de inspeccin) es

mejor que la incertidumbre de altura asumida.

La altura admisible de imperfeccin debe reducirse

mediante la diferencia entre la tolerancia de inspeccin y

la incertidumbre de altura asumida si la condicin no

puede cumplirse.

A.5.1.4.3 Determinacin de los componentes claves del

procedimiento FAD

Curva de Evaluacin de Falla (FAC)

La FAC est dada como:

El corte de la FAC con el eje Lr es en:

Donde el esfuerzo de flujo f es el valor promedio de

SMYS y SMTS, o alternativamente determinada por la

ecuacin dada en A-3.

Punto de Evaluacin, Ratio de tenacidad Kr

La relacin de tenacidad est dado por:

Donde mat es la tenacidad CTOD del material. El

componente elstico de la fuerza conductora CTOD, e

puede ser calculada como:

La J para el factor de conversin CTOD, dn, es estimada

como,

Pontificia Universidad Catlica del Per

25

Estndar API 1104 Bloque temtico 5

Donde n es el exponente del esfuerzo del

endurecimiento en la siguiente relacin de esfuerzo

deformacin.

Donde E es el mdulo de Young.

El exponente del esfuerzo de endurecimiento podra ser

estimado desde la relacin Y/T,

(A-11)

Para el material ferrtico del API 5L, grados X52 a X80,

la relacin Y/T podra ser estimada como,

(A-12)

Y la deformacin uniforme es estimada como,

(A-13)

El grado de la Tubera, y, est en unidades ksi en la

ecuacin A-11. La integral J elstica es dada como,

(A-14)

(A-15)

El parmetro Fb es una funcin de la relacin del

dimetro de tubera, , y la longitud relativa de

imperfeccin, , y la altura de imperfeccin relativa .

26

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

(A-16)

(A-17)

1 = 0.00985 0.163 0.3452

(A-18)

2 = 0.00416 2.18 0.155 2

(A-19)

Punto de Evaluacin, Ratio de Esfuerzo, Lr

El ratio de esfuerzos, Lr, es dada como,

(A-20)

El esfuerzo de colapso plstico est dado como,

(A-21)

(A-22)

Nota: Las unidades de estn en radianes.

A.5.1.5 Determinacin del tamao aceptable de imperfeccin de

la Opcin 3

A.5.1.5.1 Generalidades

En la mayora de las tuberas submarinas y lneas

flujo, estn presentes cargas cclicas durante

construccin y operacin. Los procedimientos de

Opcin 3 estn permitidos cuando existe expectativa

crecimiento de las imperfecciones.

Pontificia Universidad Catlica del Per

de

la

la

de

27

Estndar API 1104 Bloque temtico 5

Sujeto a la aprobacin de la compaa, procedimientos

validados por aptitud para el servicio podran ser

usados para desarrollar criterios de aceptacin de

imperfeccin. Uno de los procedimientos ampliamente

aceptados es BS 7910. Los procedimientos deben ser

aplicados con analistas e ingenieros bien calificados que

tienen demostrado dominio en los principios de

mecnica de la fractura, soldadura de tuberas y END.

Cualquier procedimiento seleccionado debe ser tomado

como un todo en el desarrollo del criterio de aceptacin

con apropiadas consideraciones de factores de

seguridad. Esto debera reconocer que las asunciones

bsicas de varios procedimientos de evaluacin

accesibles al pblico pueden ser diferentes como las

tomadas en las Opciones 1 y 2. Mezclar partes de

diferentes procedimientos es rechazado.

A.5.1.5.2 Crecimiento de la falla por fatiga

Anlisis apropiados de fatiga deben ser conducidos para

determinar el inicio del criterio de aceptacin de falla por

fatiga. Varios procedimientos accesibles y programas

son adecuados para determinar el crecimiento de la falla

(por ejemplo, Seccin 8 de BS7910). La resistencia de la

fractura esttica debe ser chequeada para todos los

picos de carga durante todo el espectro de la carga de la

fatiga. Programas de computadora disponibles podran

ser usados por usuarios habilidosos para conducir este

anlisis por fatiga y chequear las condiciones de falla

esttica durante toda la aplicacin de las cargas cclicas.

El tamao de falla aceptable de la opcin 1 puede ser

usado como el tamao de defecto inicial para fallas

internas y superficiales. Si el tamao crtico de falla es

alcanzado o falla cuando ocurre un pico de carga

esttica antes del fin de la vida de servicio (con el

apropiado diseo y factor de seguridad), los tamaos

iniciales de falla necesitan ser reducidos. Se debera

tomar precaucin, cuando se selecciona las curvas

apropiadas para el crecimiento de la falla (Curvas

da/dN) para el tipo de servicio. Las Tablas 4 y 5 de BS

7910 proveen gua para la seleccin de estas curvas, y

la compaa podra suministrar informacin para ser

usada para generar las curvas de crecimiento de falla

para diferentes condiciones del producto dentro de la

tubera. Para una pequea relacin D/t en tuberas, el

esfuerzo no es uniforme en todo el espesor. Anlisis de

ubicaciones iniciales de falla son necesarios.

28

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

A.5.1.5.3 Error de inspeccin y factor de seguridad en el

tamao de aceptacin de imperfeccin

La aceptacin del tamao de falla debe ser reducida con

la extraccin del error de inspeccin desde los

resultados

de

las

calificaciones

END

de

sistema/procedimiento/operador de inspeccin calificada

para el proyecto especfico o proyectos con similares

materiales y procedimientos de soldadura.

A.5.1.6 Imperfecciones planares transversales

Imperfecciones planares transversales deben ser reparadas o

removidas. El tamao de las indicaciones agrupadas desde los

inicios y paradas de soldadura no debe exceder al menor entre

(6.4 mm) o el 50% del espesor de pared.

A.5.2 Imperfecciones volumtricas

Imperfecciones volumtricas internas, como escoria y porosidad contenidas

en el material con alta tenacidad a la fractura tienen mucha menor

probabilidad de causar falla como las imperfecciones planares. Estas

imperfecciones podran ser tratadas y evaluadas como las imperfecciones

planares o por el mtodo simplificado de la Tabla A-4. Imperfecciones de

roturas de superficie, e imperfecciones internas que son recategorizadas

como fracturas de superficie por las reglas interaccin de imperfeccin, deben

ser tratadas y evaluadas como imperfecciones planares. Los requerimientos

de la tenacidad mnima CTOD y la energa de impacto Charpy son aplicables

sin importar cmo son evaluadas las imperfecciones.

Tabla A-4: Lmites de aceptacin para imperfecciones internas y volumtricas

Tipo de Imperfeccin

Altura o Ancho

Longitud

Porosidad

Menor a t/4 o 0.25 pulg.

Menor a t/4 o 0.25 pulg.

Escoria

Menor a t/4 o 0.25 pulg.

4t

A.5.3 Golpes de arco (arc burns)

Los golpes de arco pueden ocurrir en superficies internas o externas del tubo

como resultado de encendidos de arco inadvertidos o inapropiadas

conexiones a tierra. Aparecen generalmente como una picadura o cavidad

visible a simple vista o como un rea densa en la radiografa. La cavidad

puede estar rodeada por una zona afectada por el calor endurecida que

puede presentar una menor tenacidad que la del material base o del depsito

de soldadura.

Los lmites de aceptacin para golpes de arco que no han sido reparadas se

indican en la Tabla A-5 y estn basados en la premisa de que la zona

afectada por el calor (ZAC) tendr una tenacidad nula pero que cualquier

imperfeccin plana originada dentro de la ZAC esta mitigada en el extremo de

la zona. Informacin substancial indica que la profundidad total del quemado

Pontificia Universidad Catlica del Per

29

Estndar API 1104 Bloque temtico 5

de arco, incluyendo la ZAC, es menor que la mitad del ancho de la regin

quemada.

Tabla A-5: Lmites de aceptacin para quemaduras de arco no reparadas

Dimensiones medidas

Lmite de aceptacin

Ancho

< t o 5/16 pulgadas

Longitud (en todas direcciones)

< t o 5/16 pulgadas

Profundidad (al fondo del crter)

1/16 pulgada

Los golpes de arco que contienen grietas visibles a simple vista o a travs de

radiografas convencionales no son cubiertas por este apndice y deben ser

reparadas o removidas.

A.5.4 Interaccin de imperfecciones

Si las imperfecciones adyacentes estn lo suficientemente juntas, ellas

pueden ser consideradas como una sola imperfeccin ms grande. La Figura

A-11 debe ser empleada para determinar si existen o no interacciones. Si ello

ocurre, el tamao de la imperfeccin efectiva mostrado en la Figura A-11

debe ser calculado y la aceptabilidad de la imperfeccin efectiva deber ser

evaluada mediante el criterio de aceptacin aplicable. Si se indica la

necesidad de reparacin, cualquier interaccin de imperfecciones debe ser

reparada de acuerdo con A.7.

A.6 Registro

El tipo, ubicacin y dimensiones de todas las imperfecciones aceptadas en

concordancia con este apndice debe ser registrado en adecuados formatos. Este

registro debe ser archivado con la radiografa y otros registros de ensayos no

destructivos de la lnea de tuberas.

A.7 Reparaciones

Cualquiera de las imperfecciones que no son aceptadas, bajo lo provisto en este

apndice, debe ser reparado o removido en concordancia con las Secciones 9 y 10.

A.8 Nomenclatura19

a

= altura de la imperfeccin (pulg. o mm)

= mitad de la longitud de la imperfeccin (pulg. o mm)

= dimetro exterior de tubera (pulg. o mm)

19

Las unidades mostradas aqu son para propsitos ilustrativos. Es necesario asegurar la

consistencia de las unidades que son utilizadas de todos los clculos hechos. Algunas ecuaciones,

como por ejemplo A-3 y A-11, deben usar unidades especficas.

30

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

dn

= factor de conversin J integral a CTOD (sin unidades)

= Modulo de Young (ksi o MPa)

Je

= parte elstica de la integral J (ksi pulg. o MPa mm)

KI

1/2

1/2

= factor de intensidad de esfuerzo (ksi (pulg.) o MPa (mm) )

Kr

= relacin de tenacidad en formato FAD (sin unidad)

Lr

= relacin de esfuerzo en formato FAD (sin unidad)

Lrcutoff = relacin de esfuerzo de corte en formato FAD (sin unidad)

n

= exponente de esfuerzo de dureza (sin unidad)

Pr

= esfuerzo aplicado normalizado o nivel de carga, Pr = a / f (sin unidad)

= espesor de tubera (pulg. o mm)

= relacin del dimetro de tubera para espesor de pared, = D/t (sin unidad)

= relacin de longitud de imperfeccin para la circunferencia de la tubera,

= 2c/D, (sin unidad)

= deformacin elstica para CTOD (pulg. o mm)

mat

= tenacidad CTOD (pulg. o mm)

= espesor nominal de la pared de tubera

= relacin de la imperfeccin de altura para el espesor de pared de tubera,

= a/t, (sin unidades)

= relacin de Poisson (sin unidades)

= mximo esfuerzo axial de diseo (ksi o MPa)

= esfuerzo de colapso plstico (ksi o MPa)

= esfuerzo de flujo del material de tubera (ksi o MPa)

t,T

= esfuerzo ltimo del material de la tubera, o UTS (ksi o MPa)

y,Y

= esfuerzo de fluencia mnimo especificado para el material de la tubera, o

SMYS (ksi o MPa)

= deformacin uniforme (sin unidades)

Pontificia Universidad Catlica del Per

31

Estndar API 1104 Bloque temtico 5

Figura A-11: Criterio de evaluacin de interaccin de imperfecciones

32

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

Apndice B: Soldaduras en servicio

B.1 Generalidades

Este apndice cubre las prcticas de soldadura recomendadas para realizar

reparaciones o instalar accesorios en lneas o sistemas de tuberas que estn en

servicio. Para propsitos de este apndice, las lneas en servicio y sistemas de

tuberas son definidas como aquellas que contienen petrleo crudo, productos de

petrleo o gases combustibles que pueden ser presurizados y/o conducidos. Las

soldaduras en servicio se definen como aquellas que se funden directamente en la

pared de una lnea o sistema de tubera en servicio. Este apndice no cubre lneas y

sistemas de tuberas que han sido completamente aisladas y sacadas de servicio o no

han sido puestas en servicio.

Hay dos puntos bsicos sobre soldadura de tuberas en servicio. El primer punto es

acerca de evitar falla por quemn (burning thhrough), donde el arco de soldadura

causa una rajadura en la pared de la tubera. El segundo punto es la fisuracin por

hidrgeno, donde las soldaduras en servicio han sido hechas con una velocidad de

enfriamiento rpida como resultado del flujo contenido que ayuda a la evacuacin de

calor por la pared de la tubera.

La falla por quemn es poco probable si el espesor de pared es de 0.25 pulg. (6.4 mm)

o mayor, se emplea electrodos de bajo hidrgeno (tipo EXX18) y con prcticas de

soldadura normales. Soldadura de lneas de servicio en espesores de pared delgadas

es considerada como rutina por muchas compaas; sin embargo, precauciones

especiales, tales como el uso de procedimientos que limitan el calor de aporte, son

frecuentemente especificados. La falla por quemn se hace ms probable cuando se

suelda directamente sobre la tubera, lo cual puede ocurrir cuando se est depositando

capas de enmantequillado en una secuencia de pases o cuando se realiza soldadura

de reparacin.

Para que ocurra la fisuracin por hidrgeno deben cumplirse tres condiciones

simultneamente. Estas condiciones son: hidrgeno en la soldadura, el desarrollo de

una estructura susceptible a la fisuracin y esfuerzos de traccin actuando en la

soldadura. Para prevenir la fisuracin por hidrogeno, al menos una de estas tres

condiciones necesarias para su ocurrencia debe ser eliminada o minimizada. En

soldaduras hechas sobre lneas en servicio, se han logrado resultados exitosos

usando electrodos o procesos de bajo hidrgeno y como bajos niveles de hidrgeno

no pueden siempre ser garantizados, se usan procedimientos que minimicen la

formacin de microestructuras susceptibles a la fisuracin. El procedimiento ms

comn usa un suficiente alto nivel de calor de aporte para superar el efecto de la

disipacin. Muchos mtodos para predecir el calor de aporte han sido hechos, incluso

un modelo computarizado de anlisis trmico20. Aunque estos u otros mtodos

probados sean usados en la prediccin del calor de aporte requerido para una

aplicacin de soldadura en servicio dada, estos no son un sustituto de la calificacin

de procedimiento (seccin B.2).

20

Development of Simplified Weld Cooling Rate Models for In-Service Gas Pipelines, PRCI Catalog

No. L51660 or Thermal Analysis Model for Hot-Tap Welding Version 4.2 PRCI Catalog No L51837.

Pontificia Universidad Catlica del Per

33

Estndar API 1104 Bloque temtico 5

El precalentamiento, donde sea aplicable, y/o el uso de una secuencia de deposicin

de pases, puede tambin reducir el riesgo de una fisuracin por hidrgeno. Para

algunas condiciones de operacin de lneas, la facilidad para evacuar calor por la

pared de la tubera obliga a realizar dificultosos precalentamientos. Ejemplos de tpicas

secuencias de deposicin de pases son mostrados en la Figura B-1. Para minimizar el

esfuerzo actuante en la soldadura, debera tambin darse una apropiada disposicin

para minimizar la concentracin de esfuerzos en la raz de la soldadura.

Soldadura de ramal

Soldadura de cubierta metlica

Notas:

1. Una capa de metal de soldadura, enmantequillado (buttering), es primeramente

depositado usando cordones rectos.

2. Mayores niveles de calor de aporte son usados para los siguientes pases, los cuales

refinarn y recocern la ZAC de la primera capa.

Figura B-1-Ejemplo de secuencia tpica de deposicin de cordones

La aplicacin exitosa de soldadura en servicio debe lograr un balance entre seguridad

por un lado y prevencin de propiedades de materiales no satisfactorios por el otro.

Por ejemplo, si la pared de la tubera es delgada (menor que 0.250 pulg. [6.4 mm]),

puede ser necesario limitar el calor aportado para minimizar el riesgo de falla por

quemn; sin embargo, un bajo nivel de calor de aporte puede ser insuficiente para

superar la evacuacin de calor por parte de la pared de la tubera, resultando en una

excesiva velocidad de enfriamiento con los consecuentes riesgos de fragilizacin por

hidrgeno. Luego un compromiso debe ser alcanzado. Cuando el mximo calor

aportado admisible para evitar falla por quemn es insuficiente para proveer una

adecuada proteccin contra fisuracin por hidrgeno, precauciones alternativas (como

una secuencia de deposicin de pases) deben ser usados.

La mayor parte de este apndice previene la fisuracin por hidrgeno en soldaduras

de servicio. Si el espesor de pared de la tubera es menor que 0.250 pulg. (6.4 mm), el

riesgo de falla por quemn debera ser considerado. El modelo computarizado de

anlisis trmico7 previamente mencionado u otro mtodo preventivo debera ser usado

para determinar el lmite de calor aportado para determinada aplicacin.

Consideraciones adicionales deberan tambin ser dadas para soldaduras en servicio

en lneas y sistemas de tuberas que contienen productos que pueden llegar a ser

explosivamente inestables despus de la aplicacin de calor, o que contengan

productos que afectaran el material de la tubera por proporcionar susceptibilidad a

ignicin, corrosin bajo tensin o fragilizacin. Guas adicionales pueden ser

encontradas en la prctica recomendada API 2201.

Los requerimientos para soldadura de filete en el cuerpo principal de este estndar

deberan ser aplicados en soldaduras de servicio que hagan contacto con los soportes

transportadores de tubera, excepto para los requerimientos alternativos/adicionales

34

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

especificados en este apndice. Para soldadura en servicio, donde existan

discrepancias entre este apndice y el cuerpo principal, el apndice deber prevalecer.

B.2 Calificacin de procedimientos de soldadura en servicio

B.2.1 Generalidades

Los requerimientos de los procesos de soldadura de filete de la Seccin 5

deberan ser aplicados a soldaduras en servicio, excepto para los

requerimientos alternativos/adicionales especificados en este apndice.

B.2.2 Especificacin de procedimiento de soldadura

B.2.2.1 Informacin de especificacin

B.2.2.1.1 Materiales

Para soldaduras en servicio, el carbono equivalente21 de

los materiales al que se aplica el procedimiento debera

ser identificado incluyendo la mnima resistencia a la

fluencia. Los niveles de carbono equivalente pueden

agruparse.

Un procedimiento para materiales con mayor carbono

equivalente que el material utilizado, puede ser

empleado para el procedimiento de calificacin con tal

que las condiciones trmicas sean menos severas que

en el procedimiento de calificacin y no se incremente el

riesgo de fisuracin por hidrgeno.

B.2.2.1.2 Condiciones de operacin de tubera en lnea

Para soldaduras en servicio, las condiciones de

operacin de las lneas (los contenidos de la tubera,

velocidad de flujo, etc.) para las cuales el procedimiento

aplica deberan ser identificadas. Las condiciones

pueden agruparse.

B.2.2.1.3 Rango de calor de aporte

Para procedimientos destinados a superar el efecto del

flujo de los contenidos usando un alto nivel de calor de

aporte22 (procedimientos de control de calor aportado),

el rango requerido de calor de aporte debera ser

especificado. Para procedimientos destinados a superar

21

CEIIW = %C + %Mn/6 + (%Cu + %Ni)/15 + (%Cr + %Mo + %V)/5.

Calor Aportado (kJ/pulg) = (Amperios x Voltios x 60) / (Velocidad de soldadura [pulg./min] x 1000) o - Calor de aporte (kJ/mm) = (Amperios x Voltios) / (Velocidad de soldadura [mm/seg] x 1000).

22

Pontificia Universidad Catlica del Per

35

Estndar API 1104 Bloque temtico 5

el efecto del flujo de los contenidos usando una

secuencia de deposicin de cordones de soldadura

(procedimientos de cordones), el rango de calor de

aporte requerido para cada capa debe ser especificado.

B.2.2.1.4 Secuencia

soldadura

del

depsito

de

cordones

de

Para procedimientos destinados a superar el efecto del

flujo de los contenidos empleando una secuencia de

deposicin de cordones de soldadura (procedimientos

de cordones), los requerimientos de la secuencia de los

cordones de soldadura deberan ser especificados. La

secuencia de deposicin debera incluir tolerancias para

soldaduras intermitentes y as asegurar un adecuado

revenido de los pases previos.

B.2.3 Variables esenciales

B.2.3.1 Cambios que requieren recalificacin

B.2.3.1.1 Materiales

Para soldaduras de filete en servicio, la mnima

resistencia a la fluencia no es una variable esencial.

Nota: Para soldaduras en servicio, diferentes a las

soldaduras en filete, el esfuerzo de la soldadura

satisface o supera el esfuerzo mnimo especificado de

los materiales de la tubera y accesorios.

Un incremento en el carbono equivalente por encima del

material usado para la calificacin del procedimiento,

constituye una variable esencial excepto lo que se indica

a continuacin.

Puede ser usado un procedimiento para materiales con

mayor carbono equivalente que el material usado para la

calificacin del procedimiento, siempre que las

condiciones trmicas sean menos severas que las

condiciones de la calificacin del procedimiento y no

incrementen el riesgo de fisuracin por hidrgeno.

B.2.3.1.2 Condiciones de operacin en lnea de tubera

Para soldaduras en servicio, un aumento en la severidad

de las condiciones de operacin de la tubera en lnea

(desde el punto de vista de la velocidad de enfriamiento

de la soldadura) sobre el grupo calificado constituye una

variable esencial.

36

Facultad de Ciencias e Ingeniera

Clnica de Cdigo: Estndar API 1104

B.2.3.1.3 Espesor de pared de la tubera

Para soldaduras en filete de servicio, el espesor de

pared de la tubera no es una variable esencial. Sin

embargo, el espesor de pared de los materiales que

estn siendo soldados deberan considerarse cuando se

considera la severidad trmica de las condiciones de

operacin de la lnea.

Nota: Para las reparaciones de soldadura, el

procedimiento de soldadura calificado no es usado en

un espesor de pared de tubera remanente, a menos

que se haya empleado durante la calificacin.

B.2.3.1.4 Secuencia

soldadura

del

depsito

de

cordones

de

Un cambio en la secuencia del depsito de soldadura

constituye una variable esencial. Para una secuencia de

deposicin que concluye en el revenido, un cambio en el

espaciamiento de cordones intermitentes ms all de los

lmites de la especificacin del procedimiento, constituye

una variable esencial.

B.2.4 Ensayos de uniones soldadas

B.2.4.1 Generalidades

Las condiciones de operacin de las tuberas en lnea que afectan la

capacidad de los contenidos para remover el calor de la pared de la tubera

deberan simularse mientras las uniones de prueba son realizadas.

Nota: llenando la seccin de prueba con agua y permitiendo un flujo de agua

a travs de la seccin a prueba, mientras el ensayo de la junta est siendo

hecha, ha mostrado condiciones equivalentes trmicas o ms severas que

cualquier aplicacin de soldadura tpica en servicio (ver Figura B-2). Los

procedimientos calificados bajo estas condiciones son, por lo tanto,

apropiados para cualquier servicio de aplicacin tpica. Los otros medios (ej.,

petrleo) pueden ser empleados para simular condiciones trmicas menos

severas.

B.2.4.2 Soldaduras de ramal (branch) y cubierta metlica (sleeve)

Los requerimientos en 5.7 para soldaduras de ramal y cubierta metlica son

apropiados para soldaduras en servicio.

B.2.4.3 Reparacin de soldadura

La reparacin de soldadura debera ser realizada sobre una seccin de

tubera que simule la perdida de material en la pared de la tubera. El rea de

prdida de pared simulada debera ser de tamao suficiente para extraer

todas las probetas de ensayo requeridas, est zona de ensayo puede

Pontificia Universidad Catlica del Per

37

Estndar API 1104 Bloque temtico 5

consistir de una sola rea grande o de varias reas pequeas (ver B.2.5.1).

Otra disposicin de probetas puede ser usada a discrecin de la compaa. El