Documente Academic

Documente Profesional

Documente Cultură

Unidad7 PDF

Încărcat de

Jorge Farias GomezTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Unidad7 PDF

Încărcat de

Jorge Farias GomezDrepturi de autor:

Formate disponibile

APUNTES DE METALURGIA

UNIDAD VII:

CORROSION Y OXIDACIN

218

APUNTES DE METALURGIA

CORROSIN.

CONTROL DE LA CORROSIN EN UNA AERONAVE: Las aeronaves modernas se

fabrican a partir de materiales ligeros, metales que son altamente reactivas con los

contaminantes que se encuentran en la atmsfera. El aire salado de las regiones bajas

(costas) y los contaminantes industriales de las reas urbanas atacan las estructuras de

aleaciones de aluminio y magnesio, y de acuerdo a la estimacin hecha por la asociacin

del transporte areo, el costo en la industria americana anda alrededor de 6 billones de

dlares por ao debidos a daos por corrosin.

La corrosin es una accin electroqumica compleja que causa que los metales se

transformen en sus sales y xidos elementales. Estas substancias reemplazan el metal y

causa severas perdidas de resistencia en la estructura. Los mecanismos actuales de

corrosin son relativamente simples y se requieren principalmente de los 3 puntos

siguientes:

1. La existencia de una diferencia de potencial en el metal.

2. Debe existir un camino conductivo entre las 2 reas de potencial diferente.

3. La existencia de alguna forma de electrolito o fluido que cubra las 2 reas.

La corrosin es un proceso natural, y su prevencin es casi imposible, sin embargo debe ser

controlada. En la aviacin la tcnica usada es prevenir o remover cualquier indicio de

corrosin de tal manera que se obtenga un tiempo de vida ms largo en la estructura de la

aeronave. La limpieza de la superficie es uno de los caminos para controlar la corrosin,

cualquier otro tipo de corrosin que se forme, es removido de la superficie y se protege con

algn recubrimiento.

CORROSIN: Para entender la corrosin debemos comprender que esta es una accin

electroqumica. Recordemos que todos los materiales constan de tomos y molculas,

donde el primero es la unidad bsica de un elemento qumico, mientras que una molcula es

una agrupacin de tomos que hacen perfectamente identificable la unidad de un

compuesto qumico. Por ejemplo el sodio (Na) es un elemento metlico y consiste

simplemente de tomos, sin embargo combinado con el cloro (Cl) forma una molcula de

cloruro de sodio (NaCl), es decir la sal comn. Un tomo consiste de un ncleo con

protones de carga positiva y neutrones sin carga. Alrededor del ncleo se encuentran los

electrones cargados negativamente. Si el tomo tiene exactamente el mismo numero de

electrones y protones esta balanceado. Si hay ms o menos electrones que protones se dice

que el tomo esta cargado, este tomo cargado es conocido como ion.

219

APUNTES DE METALURGIA

Si hay ms protones que electrones se conocen como un ion positivo, por el contrario s hay

ms electrones que protones se conoce como un ion negativo y un ion es inestable, siempre

perdiendo o cargando electrones extra.

CORROSIN Y DESGASTE.

En la composicin qumica, el material es disuelto por un liquido corrosivo. En la corrosin

electroqumica, los tomos mecnicos son eliminados del material slido debajo a que se

origina un circuito elctrico. Los metales y circuitos cermicos reaccionan con un medio

ambiente gaseoso, normalmente a temperaturas elevadas y el material puede ser destruido

por la formacin de xidos u otros compuestos.

Los materiales pueden tambin modificarse cuando se exponen a la radiacin e incluso a las

bacteria. Finalmente, una gran diversidad de mecanismos de desgaste y de corrosin alteran

la forma de los materiales. Se gastan enormes sumas de dinero cada ao para reparar los

daos ocasionados por la corrosin.

CORROSIN QUMICA: En la corrosin qumica o disolucin directa, el material se

disuelve en un medio liquido corrosivo y continua disolvindose en el liquido hasta que se

consume el material o se satura el liquido. Un ejemplo sencillo es el de sal que se disuelve

en agua.

DETERIORO POR METAL LIQUIDO: Los metales lquidos atacan inicialmente a un

slido en los sitios de alta energa, como los limites de grano. Si estas regiones continan

siendo atacadas de modo preferente, finalmente se originan grietas. A menudo esta forma

de corrosin se complica por la humedad, la formacin de compuestos que aceleran el

ataque, o la corrosin electroqumica.

DISOLUCIN SELECTIVA: Un elemento particular en una aleacin puede ser, disuelto y

separado del slido. La desindificacin ocurre en el latn que contiene ms de 15% de zinc.

Tanto el cobre como el zinc son disueltos por soluciones acuosas a temperaturas elevadas;

los iones zinc permanecen en la solucin mientras que los iones cobre se reubican sobre el

latn. Finalmente, el latn se vuelve poroso y dbil.

La corrosin de la fundicin gris ocurre cuando el hiero es disuelto selectivamente en agua

o salitre, dejando tras de s hojuelas entre lazadas de grafito y un producto de la corrosin.

La corrosin localizada a menudo causa fallas o fugas en tuberas de fundicin gris,

provocando explosiones.

220

APUNTES DE METALURGIA

FUSIN EN LAS CERMICAS: Los refractarios cermicos utilizados para contener metal

fundido durante la fusin o la refinacin pueden ser disueltos por las escorias que se

producen en la superficie metlica.

SOLVENTES O DISOLVENTES PARA LOS POLMEROS : Los polmeros se disuelven en

solventes lquidos que presentan estructuras similares. El polietileno, que tiene una

estructura en cadena recta, se disuelve fcilmente en solventes orgnicos cuyas molculas

se asemejan a la molcula del etileno. El poliestireno se disuelve con ms facilidad en los

solventes orgnicos como el benceno, que tiene una estructura molecular similar.

PRINCIPIOS GENERALES DE LA CORROSIN QUMICA: Se observan muchas

caractersticas en la corrosin qumica:

1. Los iones o las molculas pequeas se disuelven ms rpidamente que las estructuras de

mayor complejidad. Una cera se disuelve ms pronto en un solvente orgnico liquido

que el polietileno. Las sales ionicas se disuelven ms rpidamente en un fndente que

los iones complejos de silicato.

2. La disolucin se efecta con mayor rapidez cuando el slido u el liquido solvente tienen

estructuras similares.

3. La disolucin es acelerada a temperaturas elevadas, debido a las altas velocidades de

disociacin y a las mayores solubilidades.

4. Evitar la corrosin qumica es relativamente difcil.

CELDA ELECTROQUMICA: Una celda electroquimica se forma cuando dos piezas de

metal se ponen en contacto a travs de un liquido conductor o electrolito. El circuito

elctrico completo que se produce permite tanto la electrodepositacin como la corrosin

electroqumica.

Componentes de una celda electroqumica:

1. nodo : El nodo cede electrones al circuito y se corroe.

Ctado : El ctado recibe electrones del circuito a travs de una reaccin qumica. Los

iones que se combinan con los electrones producen un subproducto en el ctado.

2. Contacto Fsico : El nodo y el ctado deben estar conectados elctricamente por

contacto fsico para que los elctricamente por contacto fsico para que los electrones

fluyan del nodo al ctado.

3. Electrolito : Es un liquido que debe estar en contacto tanto con el nodo como con el

ctado. El electrolito es conductor por lo que completa el circuito. Dicho liquido

proporciona el medio a travs del cual, los iones metlicos abandonan la superficie del

nodo y asegura que los iones se desplacen hacia el ctado que acepta los electrones.

221

APUNTES DE METALURGIA

Electrones

Conexin de Cobre

Contacto

Tubo de acero

Ctodo

nodo

nodo

Ctodo

Agua

nodo

Iones

Iones

Electrolito

(a)

(b)

Figura 59. Componentes de una celda electroqumica. (a) Un montaje posible para

electrodepositacin. (b) Una celda de corrosin entre un tubo para agua de acero y

una conexin de cobre.

REACCIN ANDICA: El nodo que es un metal, experimenta una reaccin por oxidacin

mediante la cual se ionizan, los tomos metlicos. Estos ingresan a la solucin electroltica

mientras que los electrones abandonan el nodo a travs de la conexin elctrica.

M Mn + neDebido a que los tomos metlicos salen del nodo, este se corroe.

REACCIN CATDICA EN LA ELECTRODEPOSITACIN: En este proceso, ocurre en

el ctado una reaccin por reduccin, la cual es el inverso de la reaccin en el nodo.

Mn + ne- M

222

APUNTES DE METALURGIA

REACCIONES CATDICAS EN LA CORROSIN : Excepto en condiciones poco usuales,

la electrodepositacin de un metal no ocurre durante la corrosin electroqumica. En lugar

de ello, la reaccin de reduccin forma un producto secundario en forma de gas, slido o

liquido en el ctado.

En la

electrodepositacin debe aplicarse un voltaje para originar un flujo, de corriente en la celda.

En cambio en la corrosin se genera de modo natural un potencial cuando se coloca un

material en una solucin.

Cuando se coloca un metal ideal perfecto en un electrolito se produce un potencial

electrodico, el cual se relaciona con la tendencia del material a ceder electrones.

POTENCIAL ELECTRODICO EN LAS CELDAS ELECTROQUIMICAS:

Metal

Anodicos

Catdicos

LiLi+ + eMgMg2+ + 2eAlAl3+ + 3eTiTi2+ + 2eMnMn2+ + 2eZnZn2+ + 2eCrCr3+ + 3eFeFe2+ + 2eNiNi2+ + 2eSnSn2+ + 2ePbPb2+ + 2eH22H2+ + 2eCuCu2+ + 2e4(OH)O2 + 2H2O + 4eAgAg++ ePtPt4++ 4e2H2O O2 + 4H4 + 4eAuAu3+ + 3e-

Potencial Electrodico

(V)

-3.05

-2.37

-1.66

-1.63

-1.63

-0.76

-0.71

-.044

-0.25

-0.14

-0.13

0.00

+0.34

+0.40

+0.80

+1.20

+1.23

+1.5

Tabla 39. Serie de fuerzas electromotrices (fem.) para algunos elementos.

223

APUNTES DE METALURGIA

EFECTO DE LA CONCENTRACIN EN EL POTENCIAL ELECTRODICO : Este

potencial depende de la concentracin del electrolito. La ecuacin de Nernst permite

estimar el potencial electrodico en soluciones que no son las estndares o patrones.

E = (Eo + 0.0592 / ) C(ion)

donde :

E= Potencia electrodico en una solucin que contiene una concentracin Cion

en unidades molares.

del metal

= Es la valencia del ion metlico.

E0 = Es el potencial electrodico patrn en una solucin 1M. Cuando C ion = 1 E=Eo. Ntese

que el logaritmo es de base 10.

Ejemplo : Supngase que 1gr de cobre en forma de Cu2+ se disuelve en 1000 gr de agua

para tener un electrolito.

a). Calcular el potencial electrodico.

SOLUCIN:

Por qumica se sabe que se obtiene una solucin patrn 1M de Cu 2+ cuando se aade 1 mol

de Cu2+ (una cantidad igual a la masa atmica del Cu) a 1000 gr de agua. La masa atmica

del Cu es 63.546 gr/mol. La concentracin de la solucin cuando se aade solamente 1gr de

Cu debe ser.

Cion = 1 / 63.546 = 0.0157M.

De la ecuacin de Nernst con:

=2

Eo = 0.34V

Eo = Eo + (0.0592 / ) log (Cion)

Eo = 0.286V:

TIPOS DE CORROSIN ELECTROQUMICA.

224

APUNTES DE METALURGIA

DETERIORO UNIFORME : Cuando se coloca un metal en un electrolito, algunas regiones

son anodicas respecto a otras. Sin embargo la ubicacin de tales regiones se desplaza y aun

se invierte por intervalos. Puesto que las regiones anodicas y catdicas cambian

continuamente, el metal se corroe de manera uniforme aun sin contacto con otro material.

DETERIORO GALVNICO: Ocurre cuando ciertas reas actan siempre como nodos,

mientras que otras lo hacen siempre como ctados. Estas celdas electroquimicas se

denominan celdas galvnicas y se clasifican en 3 tipos:

1. celdas de composicin

2. celdas de esfuerzo

celdas de concentracin.

Iones

metlicos

Carburo de

Cromo

En el nodo (ferrita

2+

Fe

Ferrita eCementita

eFerrita eCementita

Ferrita

(a)

2+ En

Fe

2+

Depsito

2+

Fe --- Fe + 2eel ctodo (cementita)

O2 + H2 O + 4E- ---4(OH)2+

Fe Fe + 2(OH) - --- Fe (OH)

e-

Fe

Austenita

%C >12

Austenita

%C >12

2+

Austenita

%C <12

Capa protectora de

xido. pasiva

(b)

Figura 60. Ejemplo de celdas microgalvnicas en las aleaciones de dos fases. (a) En el

acero, la ferrita es andica respecto a la cementita. (b) En el acero inoxidable

austentico, la precipitacin del carburo de cromo hace a la austenita andica en los

lmites de grano.

225

APUNTES DE METALURGIA

Altos esfiuerzos

residuales en los

dobleces con trabajo

en frio (anodo)

2+

Fe

2+

Fe

2+

Fe

Iones

metalicos

Los limites de grano tienen

mayor energia (anodo)

Bajos esfuerzos residuales en el

acero sin doblar (catodo)

El interior de los granos tiene

menor energia (ctodo)

(a)

(b)

Figura 61. Ejemplos de celdas por esfuerzo. (a) El trabajo en fro requerido para

doblar una barra de acero introduce altos esfuerzos residuales en el doblez, el cual es

entonces andico y se corroe. (b) Debido a que los lmites de grano presentan alta

energa son andicos y se corroen.

Bajo oxigeno (nodo)

Fe --- Fe 2+ + 2eFe

2+

e-

Alto oxigeno (ctodo)

Agua

Hierro

El extremo de la hendidura

es bajo en oxigeno ( nodo)

Alto oxigeno (ctodo)

O2 +2H2O+4e- --- 4(OH)2

Fe +2(OH)- --- Fe(OH)2

(a)

Sujetador

(b)

Figura 62. Celdas por concentracin. (a) La corrosin ocurre debajo de una gota de

agua sobre una placa de acero debido a la baja concentracin de oxgeno en el agua.

(b) La corrosin ocurre en el extremo de una hendidura debido al limitado acceso de

oxgeno.

226

APUNTES DE METALURGIA

ANDICOS

Magnesio.

Aleaciones de magnesio.

Zinc.

Acero galvanizada.

Aluminio 5052

Aluminio 3003

Aluminio 1400

Aluminio 6053

Alclad

Cadmio

Aluminio 2017

Aluminio 2024

Acero de bajo carbono

Fundicin (o hierro fundido)

Acero inoxidable 410 (activo)

Soldadura 50% Pb-50% Sn

Acero inoxidable 346 (activo)

Plomo

Estao

Latn Cu-40% Zn

Bronce al manganeso

Aleaciones a base de nquel

(activas)

Latn Cu-35% Zn

Bronce al aluminio

cobre

Aleacin Cu-30% Ni

Aleaciones a base de nquel

(pasivas)

Aceros inoxidables (pasivas)

Plata

Titanio

Grafito

Oro

Platino

CATDICOS

Tabla 40. Serie galvnica en el agua de mar.

227

APUNTES DE METALURGIA

PROTECCIN CONTRA LA CORROSIN ELECTROQUMICA.

Tcnicas que se utilizan para impedir la corrosin:

-Diseo.

-Recubrimientos.

-Inhibidores.

-Proteccin catdica.

-Pasivacin.

-Seleccin de los materiales.

DISEO: Mediante un diseo adecuado de las estructuras metlicas, la corrosin puede

aminorarse o incluso evitarse, factores que deben considerarse

continuacin:

se mencionan a

1. Impedir la formacin de las celdas galvnicas.

2. Disear componentes para la contencin de lquidos que sean cerrados y no abiertos y

no se acumule liquido estancado.

3. hacer el rea del nodo mucho mayor que la del ctado.

4. Evitar hendiduras y grietas entre los materiales armados o unidos.

RECUBRIMIENTO: Se utilizan para aislar las regiones del ctado y el nodo. Los

recubrimientos temporales como la grasa o el aceite proporcionan cierta proteccin pero se

eliminan fcilmente los recubrimientos orgnicos, como la pintura o los recubrimientos

cermicos como el esmalte o el vidrio proporcionan una mayor proteccin.

Los recubrimientos metlicos incluyen al acero galvanizado (con depositacin de zinc) y la

depositacin de estao.

Los recubrimientos por conversin qumica se producen por una reaccin qumica con la

superficie.

228

APUNTES DE METALURGIA

Material de estaado o latonado

Soldadura

Corrosin en

la hendidura

Remache iones

Celda por composicin

(a)

Soldaura

(c)

(b)

Figura 63. Mtodos alternativos para unir dos piezas de acero. (a) Los sujetadores

pueden producir una celda por concentracin,(b) la soldadura por latonado o

estaado puede producir una celda por composicin, y(c) la soldadura con un metal

de aporte o relleno semejante al metal base puede evitar la formacin de celdas

galvnicas.

INIBIDORES: Algunos agentes qumicos aadidos a la solucin de electrolito, emigran

preferentemente hacia la superficie del nodo o del ctado y producen una polarizacin por

concentracin o por resistencia.

CrO4-2

CrO4-2

CrO4-2

CrO4-2

CrO4

-2

NODO

solucin

CrO4-2

CrO4-2

METLICO

-2

CrO4

CrO4-2

CrO4-2

CrO4

-2

Los inhibidores pueden concentrarse en el nodo, causando una severa polarizacin por

concentracin y reducen de modo importante la rapidez de corrosin del nodo.

229

APUNTES DE METALURGIA

PROTECCIN CATDICA: Se puede proteger contra la corrosin suministrando

electrones al metal y forzndolo a ser un catodo. La proteccin catdica puede realizarse

utilizando un nodo de sacrificio o un voltaje inverso.

PASIVACIN O PROTECCIN ANODICA: Los metales cercanos al extremo anodico de

la serie galvnica son activos y sirven como nodos en la mayora de las celdas

electroliticas. La pasivacin se realiza mediante la produccin de una fuerte polarizacin

anodica, evitando la reaccin anodica normal.

Atmosfera

Atmsfera

e-

Suelo

e2+

Mg

(a)

Mg

Chatarra

de hierro

Mg

(b)

Figura 64. Proteccin catdica de una tuberia de acero enterrada (o soterrada). (a) Un

nodo sacrificial de magnesio asegura que la celda galvnica haga un ctodo de la

tubera. (b) Un voltaje aplicado entre una masa de chatarra de hierro como nodo

auxiliar y la tubera asegura que sta sea el ctodo.

SELECCIN DE LOS MATERIALES Y TRATAMIENTO: La corrosin puede evitarse o

minimizarse seleccionando de manera adecuada los materiales y los tratamientos trmicos

en las funciones.

Hay varias tcnicas a travs de las cuales se puede minimizar el problema.

1. Si el acero contiene menos de 0.03%C no se forman carburos de cromo.

Si el % de Cr es muy alto, la austenita puede agotarse por debajo de 12% Cr, aun s se

forman los carburos de cromo.

2. La adicin de titanio o de niobio mantiene el carbono en forma de TiC o NbC evitando

la formacin de carburo de cromo. Se dice que el acero esta estabilizado.

230

APUNTES DE METALURGIA

3. El intervalo de temperaturas de sensibilizacin de 425C a 870C debe ser evitado

durante la manufactura o el servicio.

4. El tratamiento trmico de el acero inoxidable es calentado por encima de los 870C

causando la disolucin de los carburos de Cr.

OXIDACIN.

Los materiales de todos los tipos pueden reaccionar con el oxigeno y otros gases.

Oxidacin de los metales : Los metales pueden reaccionar con el oxigeno produciendo un

oxido en la superficie. Interesan tres aspectos de esta reaccin - la facilidad con que se

oxida el metal, la naturaleza de la pelcula de oxido que se forma y la velocidad con que

ocurre la oxidacin. La facilidad con la que ocurre la oxidacin esta dada por la energa

libre de formacin.

Los xidos relativamente

inestables

Energa libre de formacin

(Kcal/mol O2)

4Cu + O2 - 2Cu2O

-50

2Fe + O2 --- 2FeO

C + O2 --- 2CO2

2Ni + O2 --- 2NiO

-100

2Mg + O2 ---- 2MgO

2C + O2 --- 2CO

-150

4/3 Al + O2 --- 2/3 Al2O3

-200

-250

-300

Los xidos son

relativamente estables

0

250

500

750

1000

1250

1500

1750

Temperatura (C)

Figura 65. Energa libre de formacin de algunos xidos como funcin de la

temperatura. Una gran energa negativa indica un xido ms estable.

231

APUNTES DE METALURGIA

Al O 3

2

MgO

Magnesio

Aluminio

Al

Mg

a)

FeO

Hierro

b)

Fe

Traslape

FeO

Fe

c)

Figura 66. Se pueden formar tres tipos de xidos, dependiendo de la relacin de

volumen entre el metal y el xido. (a) El magnesio produce una pelcula porosa de

xido; (b) el aluminio forma una pelcula de xido no poroso, adherente y protectora;

y el hierro forma una pelcula de xido que se desprende y aporta escasa proteccin.

DAO POR RADIACIN

METALES: La radiacin de alta energa, como la de neutrones, puede sacar un tomo de su

lugar normal en la red creando intersticios y vacantes. Estos defectos puntuales reducen la

conductividad elctrica y provocan que los metales dctiles se hagan ms duros y frgiles.

El recocido puede subsanar el dao por radiacin.

CERMICOS: La radiacin crea tambin defectos puntuales en los materiales cermicos.

Normalmente se observa un pequeo efecto en las propiedades mecnicas, ya que los

cermicos son frgiles, pero las propiedades fsicas como la conductividad tcnica y las

propiedades pticas pueden perjudicarse.

DESGASTE Y EROSIN: El desgaste y la erosin eliminan material de un componente a

travs del deterioro mecnico de slidos y lquidos.

232

APUNTES DE METALURGIA

DESGASTE POR ADHERENCIA: Este desgaste, conocido tambin como rayado o

raspado, ocurre cuando 2 superficies slidas deslizan una sobre otra bajo presin. Conforme

continua el deslizamiento se rompen estas uniones produciendo cavidades en la superficie

de las partes proyectadas provocando as mayor desgaste de las superficies.

DESGASTE ABRASIVO: Ocurre cuando el material se elimina de la superficie al contacto

con partculas duras, la cual pueden encontrarse presentes en la superficie al contacto de un

segundo material o como partculas sueltas entre dos superficies. A diferencia del desgaste

por adherencia no ocurre unin.

CONTROL DEL MEDIO AMBIENTE

Las nuevas tendencias de la sanidad en el mundo han planteado una revisin de su filosofa

de actuacin y parece ser que en un futuro prximo vamos a asistir a una implantacin

masiva de la medicina preventiva que evite la creacin de centros de medicina asistencial,

condenados, en actuacin solitaria, a estar continuamente desbordados en la demanda de

sus servicios.

Las causas que han motivado a esta revisin son:

Una de carcter econmico y

Otra de una nueva concepcin de lo que es la calidad de vida.

Los que de una u otra forma se dedican a los problemas de la corrosin y proteccin de los

metales, hace tiempo que estn patrocinando esta filosofa de potenciacin de calidad de

vida obviamente con el cuidado del medio ambiente.

La ausencia de una formacin cientfica y tcnica organizada a nivel de enseanza superior

y de grado medio hace que los titulados tcnicos de nuestras escuelas y Universidades

salgan con sus correspondientes diplomas y una ausencia total, o casi total, de

conocimientos elementales de corrosin y proyeccin metlica, con los que inmediatamente

habrn de enfrentarse en su quehacer profesional. El planteamiento excesivamente

burocrtico y nada gil para poder incorporar la docencia en estos temas aunque solo sea a

nivel de postgraduado, dentro de las universidades y escuelas hara necesaria la

introduccin de nuevos estudios para el control del medio ambiente.

Es necesario, cada ves ms que al lado de los proyectistas de estructuras metlicas o

de diseo de equipos e instalaciones hay un experto en corrosin , al menos, que los

tcnicos responsables del diseo y construccin tengan unos conocimientos bsicos sobre

este particular. Slo con est ltimo y no cabe pedir menos, se habran evitado un gran

nmero de los problemas que plantea el empleo de los materiales metlicos con un costo

casi nulo.

233

APUNTES DE METALURGIA

La realizacin de un proyecto correcto desde el punto de vista de la proteccin

contra la corrosin, exige una previsin de mantenimiento de la instalacin. Esta previsin

permitir de una parte, acumular una informacin de instalacin. Esta previsin permitir

acumular una informacin muy valiosa sobre el comportamiento de los materiales y, de

otra, detectar esto en grandes empresas, la existencia de un experto en corrosin

solucionara grandes problemas sobre el desgaste de los materiales y el control del medio

ambiente.

Existen varios tipos de corrosin por lo que solo mencionaremos algunos:

Corrosin uniforme,

Corrosin generalizada y regular,

Corrosin localizada,

Corrosin por formacin de picaduras,

Corrosin por agrietamiento,

Corrosin bacteriana,

Corrosin galvnica,

Corrosin por corrientes vagabundas,

Corrosin por pilas de concentracin,

Corrosin por aireacin diferencial,

Corrosin selectiva,

Corrosin a bajas y altas temperaturas.

El empleo de limpiadores, decapantes, etc. Como el empleo de productos qumicos

orgnicos como pinturas hacen necesario la instalacin de plantas tratadoras de aguas

residuales para proteccin del medio ambiente.

NOTA. LOS PROBLEMAS PROPUESTOS Y RESUELTOS QUE SE MUESTRAN A

CONTINUACIN SE DEBEN CONSULTAR EN EL PROBLEMARIO DE METALURGIA

PARA UN MEJOR ENTENDIMENTO, PUESTO QUE ESTOS SE ENCUENTRAN

RESUELTOS PASO A PASO PARA UN SUPERIOR ENTENDIMIENTO.

PROBLEMA: Supngase que se disuelven 3 gr. de iones de Ag. en 1000 gr de agua para

producir un electrolito. Calcular el potencial electrodico de la semicelda de plata.

234

APUNTES DE METALURGIA

DATOS:

Mag = 3 gr. de Ag.

MH2O = 1000 gr.

E=?

Pmag = 107.87 gr./mol

E0 = 0.80 v

SOLUCIN:

Cion= 3 gr. / 107.9 gr/mol = 0.0278 mol

de la ecuacin de Nerst, con n =2 y E0= 0.80 V

E= 0 + (0.0592 / )(log 0.0278)

E = 0.8 + 0.0296(log 0.0278)

E = 0.753 V.

PROBLEMA: Supngase que se disuelven 25 gramos de iones Ni2+ en 1000 gr. de agua

para producir un electrolito. Calcular el potencial electrodico de la semicelda nquel.

235

APUNTES DE METALURGIA

DATOS:

25 gr. de iones Ni2+

n=2

SOLUCIN:

Ni ion = 25 / 58.7 = 0.4258

E= 0 + (0.0592 / ) (log. 0.4258)

E = 0.2609

PROBLEMA: Una semicelda que se produce disolviendo Zinc en agua produce un

potencial electrodico de -0.77V. Calcular la cantidad de zinc que debe aadirse a 1000 gr.

de agua para producir este potencial.

DATOS:

236

APUNTES DE METALURGIA

E = -0.77V

0 = -0.76

SOLUCIN:

E = 0 + (0.0592 / )(log. 0.4258)

-0.77 = -0.760 + (0.0592 / )(log. Zinc)

0.77

x

0.760 log

0.0296

65.4

25.25 log

e25.25

x

65.4

x

65.4

Zn 30 gr .

PROBLEMA: Se encuentra que el potencial electrodico de una semicelda de oro es de

1.48V. Determinar la concentracin de iones Au3+ en un electrolito.

SOLUCIN:

237

APUNTES DE METALURGIA

MAu = 197.2

E = 0 + (0.0592 / )(log. x / 197.2)

1.48 = 1.5 +( 0.0592 / 3)(log. x / 197.2)

1.48

x

0.5 log

0.0973

197.2

C Au 0.0969.

PROBLEMA: Que corriente se requiere para producir una capa de oro de 0.001 cm. de

espesor sobre un ctado de 4 cm2 en 30 minutos.

DATOS:

MAu= 197.2

=3

SOLUCIN:

W= I+M / F

I

WF ( 4cm2 )(3)(96500)

tM

(108000)(197.2)

I 0.60 Amp.

NOMENCLATURA

C.S

Cubica Simple.

F.C.C

Cubica Centrada en las caras. C.C.C.

B.C.C

Cubica Centrada en el Cuerpo. C.C.

H.C

Hexagonal Compacta.

238

APUNTES DE METALURGIA

a0

Parmetro de red.

F.E

Factor de Empaquetamiento.

Amstromg [10-8 cm]

Densidad [gr./cm3]

dh,k,l

Distancia Interplanar.

Volumen

Lamda, Longitud de onda

AC1

Temperatura crtica inferior

Densidad de flujo [tomos/cm2seg.]

Difusividad [cm2/seg.]

C

X

Gradiente de concentracin

Temperatura absoluta [K]

fer y

Funcin error

C.D

Cbica de diamante

CS, C0, CX

Concentracin atmica, Superficial, Inicial y a cierta

distancia x

fem

Fuerza electromotriz

No.

1

2

3

4

5

6

7

TITULO

LISTA DE FIGURAS

PAG

Curva de enfriamiento para hierro puro

Redes de Bravais

Estructura hexagonal compacta

Direcciones y planos de la celda unitaria

Equivalencia de las direcciones cristalogrficas de una familia

Difraccin de rayos X

Dislocaciones

7

10

15

16

19

32

35

239

APUNTES DE METALURGIA

8

9

10

11

12

13

14

15

16

17

18

18a

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

No.

40

41

42

43

44

45

46

Falla por dislocacin

36

Esfuerzo aplicado en el plano de deslizamiento

Defectos puntuales

Borde de grano por arreglo de la dislocacin

Borde de macla

Diagrama ternario hierro-niquel-cromo

Semitringulo en un diagrama ternario

Representacin tringular de los sistemas ternarios

Composicin de un sistema ternario isomorfo

Formacin de las variedades cristalinas del hierro puro

Cristales de ferrita

Cristales de cementita

Perlita laminar

Austenita

Cristal elemental de austenita

Agujas de martensita en austenita

Trostita sobre matriz martenstica

Sorbita

Fundicin blanca eutctica

Fundicin gris perlitica

Diagrama de equilibrio hierro-carbono

Seccin del diagrama hierro-carbono

Diagrama TTT de un acero eutectoide

Diagrama TTT de un acero hipoeutectoide

Diagrama TTT de un acero hipereutctoide

Temperaturas de normalizado y recocido

Influencia de la temperatura de recocido de ablandamiento

Influencia de la temperatura de recocido en la dureza de dos aceros

Temperaturas de temple para aceros al carbono

Crecimiento del tamao de grano en dos aceros

Curva de enfriamiento de un cilindro

Representacin esquemtica del temple normal y revenido

Representacin esquemtica del austempering

TITULO

Representacin esquemtica del martempering

Mtodo progresivo de endurecimiento por llama

Temple progresivo oxiacetilnico

Temple oxiacetilnico general

Tipos de espiras calentadoras del temple por induccin

Constitucin de los aceros despus del revenido

Dureza y tenacidad de un acero 4140

38

40

42

43

66

68

70

72

75

78

78

79

80

80

81

82

83

84

85

88

89

90

92

93

95

97

98

100

101

102

104

105

PAG

106

107

107

108

109

110

112

240

APUNTES DE METALURGIA

47

48

49

50

51

52

53

54

55

56

57

58

59

60

61

62

63

64

65

66

No.

1

2

3

4

5

6

7

8

9

Mecanismos de difusin en los materiales

Energa de activacin Q

Energa de activacin en la autodifusin

Designacin de las aleaciones de aluminio

Propiedades mecnicas requeridas en una aeronave

Diagramas de fase de aleaciones de titanio

Trat. Trmico y microestruc. De aleaciones de titanio

Trat. Trmico y microest. De las aleaciones del titanio

Diagrama de una aleacin cobre-80% nquel

Diagrama de una aleacin cobre-80% niquel a cierta temperatura

Diagrama de una aleacin cobre-80% niquel a cierta temperatura

Diagrama de una aleacin Bi-Sb

Componentes de una celda electroqumica

Celdas microgalvnicas

Celdas por esfuerzo

Celdas por concentracin

Mtodos alternativos para unir dos piezas de acero

Proteccin catdica de una tubera de acero enterrada

Energa libre de formacin de algunos xidos

Tipos de xidos formados por corrosin

TITULO

Geometra de los sistemas cristalinos

Caractersticas de los cristales metlicos mas comunes

Direcciones de la familia <1,1,0>

Planos de la familia <1,1,0>

Reacciones invariantes de un diagrama de equilibrio

Estados alotrpicos del hierro puro

Temperaturas de normalizado y caractersticas

Colores del revenido

Clasificacin de los aceros

130

131

137

173

176

206

208

208

210

212

214

216

222

225

226

226

229

230

231

232

LISTA DE TABLAS

PAG

7

16

19

22

62

76

98

114

115

241

APUNTES DE METALURGIA

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

38

39

40

Composicin qumica de los aceros al carbono

Propiedades mecnicas de aceros normalizados y recocidos

Influencia de los elementos de aleacin

Composicin qumica y propiedades mecnicas de inoxidables

Clasificacin de los aceros herramienta

Smbolos de Aceros herramienta

Maquinabilidad de aceros herramienta

Valores de la funcin error

Valores de difusin para metales

Efecto del tipo de difusin del torio en tungsteno

Aleaciones de aluminio utilizadas en una aeronave

Clasificacin del aluminio por elementos de aleacin

Principales aleaciones segn la serie ALCOA

Sistema de designacin para las aleaciones de aluminio

Propiedades de algunas aleaciones de aluminio

Tiempo de tratamiento en un horno de aire

Tratamiento trmico de solucin y de precipitacin

Dureza mnima de algunos remaches

Aleaciones de aluminio endurecidas por acritud

Radios aproximados para flexin a 90 grados en fro

Aleaciones endurecidas por deformacin

Aleaciones tratables y propiedades mecnicas

Propiedades de trabajo

Aleaciones tratables trmicamente

Especificaciones de aleaciones de aluminio

Mtodo para la designacin de aleaciones de magnesio

Comp. qumica de las aleaciones de magnesio de uso aeronutico

Propiedades del magnesio puro

Propiedades de algunas aleaciones de magnesio

fem. para algunos elementos

Serie galvnica del agua de mar

116

117

118

119

120

120

125

128

132

138

174

180

181

182

183

186

186

187

188

189

190

191

192

192

194

197

201

202

205

223

227

LISTA DE DIAGRAMAS

No.

1

2

3

4

5

6

7

TITULO

Diagrama eutctico

Solucin slida de A y B

Eutctico de soluciones slidas

Eutectoide de soluciones slidas

Fases Intermedias de composicin variable

Peritctica con formacin de fase intermedia

Peritectoide o Metatctica con formacin de fases intermedias

PAG

51

52

53

54

55

56

57

242

APUNTES DE METALURGIA

8

9

Diagrama monotctico

Sintctica con formacin de fase intermedia

58

59

BIBLIOGRAFA

1. INTRODUCCIN A LA METALURGIA FSICA

Autor Sydney H. Avner

Editorial Mc Graw-Hill, 1988.

2. LA CIENCIA E INGENIERA DE LOS MATERIALES

Autor Donald R. Askeland

Grupo Editorial Iberoamericana, 1985.

243

APUNTES DE METALURGIA

3. TECNOLOGA DE MATERIALES

Autor Lawrence H.Vann Vlack

Editorial Alfa Omega, 1991.

4. PRINCIPIOS DE METALURGIA FSICA

Autor Robert E Reed Hill.

Editorial CECSA, 1979.

5. MATERIALES DE INGENIERA Y SUS APLICACIONES

Autor Richard A. Flimm, Paul K. Trojan

Editorial Mc Graw-Hill, 1989.

6. MATERIALES PARA INGENIERA

Autor Lawrence H. Van Vlack

Editorial CECSA, 1980.

7. METALOGRAFIA Y TRATAMIENTO TERMICO DE LOS METALES

Autor Yu. M. Lajtin

Editorial Mir Mosc, 1977.

8. PHASE DIAGRAMS IN METALLURGY

Autor Frederick N. Rhines, Ph. D.

Editorial Mc Graw-Hill, 1956.

244

APUNTES DE METALURGIA

9. Ligth alloys metallurgy of the light metals., I. J. POLMEAR, third edition., Halsted Press

Wiley., 1Courtesy Institute of Metals and Materials, Australia.

10. International alloys Designation System (IADS) para productos tratados.

11. Staley, J.T. and Ledge, D.J., Journal de Physique IV, 3, 179, 1993.

12. I J Polmear., Metallurgy of the Light Metals, 3rd., p. 240, 1196.

13. Hehmann, F., Magnesium Alloys their applications, Mordike, B. L. And Hehmann,

F., Eds, DGM Informationsgesellschaft mbH, Oberusel, Germany, 1992.

14. James L. Mccall and William M. Mueller., metallographic specimen preparation.,

american society for metals.

245

S-ar putea să vă placă și

- IO AeromexicoDocument6 paginiIO AeromexicoJorge Farias Gomez100% (1)

- Himno EsimeDocument1 paginăHimno EsimeJorge Farias Gomez100% (1)

- Cuestionario LegisAeroDocument22 paginiCuestionario LegisAeroJorge Farias GomezÎncă nu există evaluări

- VIM ConceptosDocument3 paginiVIM ConceptosJorge Farias GomezÎncă nu există evaluări

- Resumen Inst. ElectricasDocument34 paginiResumen Inst. ElectricasJorge Farias GomezÎncă nu există evaluări

- Secciones Transversales de La Aeronave, Farias Gomez JorgeDocument12 paginiSecciones Transversales de La Aeronave, Farias Gomez JorgeJorge Farias GomezÎncă nu există evaluări

- Ensayo 6Document2 paginiEnsayo 6Alvaro AlomotoÎncă nu există evaluări

- Problemas Resueltos - VectoresDocument2 paginiProblemas Resueltos - VectoresbridAÎncă nu există evaluări

- Proyecto Puente HidráulicoDocument6 paginiProyecto Puente HidráulicoDamarisÎncă nu există evaluări

- Espíritu, Mente y Materia en La Física ContemporáneaDocument7 paginiEspíritu, Mente y Materia en La Física ContemporáneaajmarinelliÎncă nu există evaluări

- Https WWW - Ingenieriaparatodos.com 2018 01 Partes-Un-Horno-Microondas - HTMLDocument1 paginăHttps WWW - Ingenieriaparatodos.com 2018 01 Partes-Un-Horno-Microondas - HTMLSilvia Lepez MurgoÎncă nu există evaluări

- CINEMÁTICADocument28 paginiCINEMÁTICAAlx Mstnz CachoÎncă nu există evaluări

- CapacitoresDocument7 paginiCapacitoresMaria Alejandra Colon OsorioÎncă nu există evaluări

- Unidad 2 Etapa 2 - Modelar El Sistema Dinámico en El Dominio de La FrecuenciaDocument8 paginiUnidad 2 Etapa 2 - Modelar El Sistema Dinámico en El Dominio de La Frecuenciamarcos andres nieves gulloÎncă nu există evaluări

- Densidad Rice 10ADocument6 paginiDensidad Rice 10AVictor OlmedoÎncă nu există evaluări

- Variables de InstrumentacionDocument18 paginiVariables de InstrumentacionJosé Rdgz SamadoÎncă nu există evaluări

- ConcentracionesDocument16 paginiConcentracionesSammii Mantthie HeRnandez100% (1)

- Coeficientes IndeterminadosDocument16 paginiCoeficientes IndeterminadosJuan LoboaÎncă nu există evaluări

- Polimerización Por CondensaciónDocument13 paginiPolimerización Por CondensaciónJohn VapuÎncă nu există evaluări

- Temas de Calculo Diferencial en Varias VariablesDocument135 paginiTemas de Calculo Diferencial en Varias VariablesThiago González100% (1)

- Informe GalponDocument22 paginiInforme GalponJonathan Pedro Espinoza TicllaÎncă nu există evaluări

- Materiales No Elásticos YesoDocument4 paginiMateriales No Elásticos YesoAho OMÎncă nu există evaluări

- Razones TrigonométricasDocument7 paginiRazones TrigonométricasJoelRodriguezÎncă nu există evaluări

- Acetilacion de AnilinaDocument7 paginiAcetilacion de AnilinaYesidCaballeroÎncă nu există evaluări

- Enlaces Con AnimacionDocument31 paginiEnlaces Con AnimacionVanessaSolarÎncă nu există evaluări

- Cálculo Integral - Unidad II - Tema 1Document37 paginiCálculo Integral - Unidad II - Tema 1Ivan Morett ValenzuelaÎncă nu există evaluări

- 5 Mov. CompuestoDocument5 pagini5 Mov. CompuestoMamerto Calizaya CalizayaÎncă nu există evaluări

- Ma2001 Ex205sDocument319 paginiMa2001 Ex205sIrving CamachoÎncă nu există evaluări

- Practica N° 6 TeodolitoDocument8 paginiPractica N° 6 TeodolitoCleider Santos FloresÎncă nu există evaluări

- t3 Forma de Construir Pellet PDFDocument18 paginit3 Forma de Construir Pellet PDFAdan EnriquezÎncă nu există evaluări

- Pasos para Diseñar Un Reactor BatchDocument6 paginiPasos para Diseñar Un Reactor BatchSergio Fernando Mendoza MendozaÎncă nu există evaluări

- Informe Mecánica de Suelos SAR PencoDocument7 paginiInforme Mecánica de Suelos SAR PencoChristian Norambuena VallejosÎncă nu există evaluări

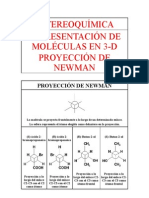

- EstereoquÍmicaDocument18 paginiEstereoquÍmicaanon-410997100% (2)

- 4B Extrusión - Configuración de TornilloDocument14 pagini4B Extrusión - Configuración de TornilloNicolas ParamáÎncă nu există evaluări

- Fibras Luminiscentes Reviww FinalDocument15 paginiFibras Luminiscentes Reviww FinalJuan Camilo Garcia0% (1)

- TabelleAlimenti Desbloqueado - En.esDocument46 paginiTabelleAlimenti Desbloqueado - En.esRicardo cuevaÎncă nu există evaluări