Documente Academic

Documente Profesional

Documente Cultură

Organización y Métodos

Încărcat de

Oscar Fernando Santa CruzTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Organización y Métodos

Încărcat de

Oscar Fernando Santa CruzDrepturi de autor:

Formate disponibile

1.

- Modelo de LAS 5S

1.1.- Antecedentes

Se inici en Toyota en los aos 1960 con el objetivo de lograr

lugares de trabajo mejor organizados, ms ordenados y

ms limpios de forma permanente para lograr una

mayor productividad y un mejor entorno laboral.

Surgi a partir de la segunda guerra mundial, sugerida por la

Unin Japonesa de Cientficos e Ingenieros como parte de un

movimiento de mejora de la calidad y sus objetivos principales

era eliminar obstculos que impidan una produccin eficiente, lo

que trajo tambin aparejado una mejor sustantiva de la higiene

y seguridad durante los procesos productivos.

Es una prctica de Calidad ideada en Japn referida al

Mantenimiento Integral de la empresa, no slo de maquinaria,

equipo e infraestructura sino del mantenimiento del entorno de

trabajo por parte de todos.

1.2.- Etapas del modelo

Se llama estrategia de las 5S porque representa acciones que

son principios expresados con cinco palabras japonesas que

comienzan por S. Cada palabra tiene un significado importante

para la creacin de un lugar digno y seguro donde trabajar.

Estas cinco palabras son :

Clasificar. (Seiri)

Orden. (Seiton)

Limpieza. (Seiso)

Limpieza Estandarizada. (Seiketsu)

Disciplina. (Shitsuke)

Clasificar (Seiri):

Seiri o clasificar significa eliminar del rea de trabajo todos los

elementos innecesarios y que no se requieren para realizar

nuestra labor.

Frecuentemente nos "llenamos" de elementos, herramientas,

cajas con productos, carros, tiles y elementos personales y nos

cuesta trabajo pensar en la posibilidad de realizar el trabajo sin

estos elementos.

Buscamos tener al rededor elementos o componentes pensando

que nos harn falta para nuestro prximo trabajo. Con este

pensamiento creamos verdaderos stocks reducidos en proceso

que molestan, quitan espacio y estorban. Estos elementos

perjudican el control visual del trabajo, impiden la circulacin

por las reas de trabajo, induce a cometer errores en el manejo

de materias primas y en numerosas oportunidades pueden

generar accidentes en el trabajo.

Orden (Seiton):

Un lugar para cada cosa y cada cosa en su lugar Seiton consiste

en organizar los elementos que hemos clasificado como

necesarios de modo que se puedan encontrar con facilidad.

Aplicar Seiton en mantenimiento tiene que ver con la mejora de

la visualizacin de los elementos de las mquinas e

instalaciones industriales.

Una vez hemos eliminado los elementos innecesarios, se define

el lugar donde se deben ubicar aquellos que necesitamos con

frecuencia, identificndolos para eliminar el tiempo de bsqueda

y facilitar su retorno al sitio una vez utilizados (es el caso de la

herramienta).

Limpiar (Seiso):

Seiso significa eliminar el polvo y suciedad de todos los

elementos de una fbrica. Desde el punto de vista del TPM,

Seiso implica inspeccionar el equipo durante el proceso de

limpieza. Se identifican problemas de escapes, averas, fallos o

cualquier tipo de FUGUAI. Esta palabra japonesa significa

defecto o problema existente en el sistema productivo.

La limpieza se relaciona estrechamente con el buen

funcionamiento de los equipos y la habilidad para producir

artculos de calidad. La limpieza implica no nicamente

mantener los equipos dentro de una esttica agradable

permanentemente. Seiso implica un pensamiento superior a

limpiar. Exige que realicemos un trabajo creativo de

identificacin de las fuentes de suciedad y contaminacin para

tomar acciones de raz para su eliminacin, de lo contrario, sera

imposible mantener limpio y en buen estado el rea de trabajo.

Se trata de evitar que la suciedad, el polvo, y las limaduras se

acumulen en el lugar de trabajo.

Estandarizar (Seiketsu):

Consiste en detectar situaciones irregulares o anmalas,

mediante normas sencillas y visibles para todos. Aunque las

etapas previas de las 5S pueden aplicarse nicamente de

manera puntual, en esta etapa (seiketsu) se crean estndares

que recuerdan que el orden y la limpieza deben mantenerse

cada da.

Para conseguir esto, las normas siguientes son de ayuda:

Hacer evidentes las consignas cantidades mnimas e

identificacin de zonas.

Favorecer una gestin visual.

Estandarizar los mtodos operatorios.

Formar al personal en los estndares.

Disciplina (Shitsuke):

Con esta etapa se pretende trabajar permanentemente de

acuerdo con las normas establecidas, comprobando el

seguimiento del sistema 5S y elaborando acciones de mejora

continua, cerrando el ciclo PHVA (Planificar, hacer, verificar y

actuar) . Si esta etapa se aplica sin el rigor necesario, el

sistema 5S pierde su eficacia.

Establece un control riguroso de la aplicacin del sistema. Tras

realizar ese control, comparando los resultados obtenidos con

los estndares y los objetivos establecidos, se documentan las

conclusiones y, si es necesario, se modifican los procesos y los

estndares para alcanzar los objetivos.

Mediante esta etapa se pretende obtener una comprobacin

continua y fiable de la aplicacin del mtodo de las 5S y el

apoyo del personal implicado, sin olvidar que el mtodo es un

medio, no un fin en s mismo.

1.3.- Beneficios

La implementacin de una estrategia de 5S es importante en

diferentes reas, por ejemplo, permite eliminar despilfarros y

por otro lado permite mejorar las condiciones de seguridad

industrial, beneficiando as a la empresa y sus empleados.

Algunos de los beneficios que genera la estrategias de las 5S

son:

Mayores niveles de seguridad que redundan en una mayor

motivacin de los empleados

Reduccin en las prdidas y mermas por producciones con

defectos

Mayor calidad

Tiempos de respuesta ms cortos

Aumenta la vida til de los equipos

Genera cultura organizacional

Acerca a la compaa a la implantacin de modelos de calidad

total y aseguramiento de la calidad

1.4.- Restricciones

En una empresa han existido y existirn paradigmas que

imposibilitan el pleno desarrollo de las 5S. La estrategia de las

5S requiere de un compromiso de la direccin para promover

sus actividades, ejemplo por parte de los supervisores y apoyo

permanente de los jefes de los sitios de trabajo. El apoyo de la

direccin con su mirada atenta permanente de la actuacin de

sus colaboradores, el estmulo y reconocimiento es fundamental

para perpetuar el proceso de mejora.

La importancia que los encargados y supervisores le den a las

acciones que deben realizar los operarios ser clave para crear

una cultura de orden, disciplina y progreso personal.

Sin embargo, existen paradigmas habituales para que las 5S no

se desarrollen con xito en las empresas son:

Paradigmas de la direccin:

Estas son algunas de las apreciaciones de directivos ante el

programa 5S:

Paradigma 1. Es necesario mantener los equipos sin

parar.

La direccin ante las presiones de entregar oportunamente y en

cantidades suficientes los productos que se fabrican, no acepta

fcilmente que en un puesto de trabajo es ms productivo

cuando se mantiene impecable, seguro, en orden y limpio. Se

considera que la limpieza es una labor que consume tiempo

productivo, pero no se aprecia los beneficios de esta de ayudar

a eliminar las causas de averas como el polvo, lubricacin en

exceso y fuentes de contaminacin.

Paradigma 2. Los trabajadores no cuidan el sitio.

Para que perder tiempo la direccin considera que el aseo y

limpieza es un problema exclusivo de niveles operativos. Si los

colaboradores no poseen recursos o no se establecen metas

para mejorar los mtodos, ser difcil que el operario tome la

iniciativa. Es seguro que los trabajadores apreciarn los

beneficios, ya que son ellos los que se ven afectados

directamente por la falta de las 5S.

Paradigma 3. Hay numerosos pedidos urgentes para

perder tiempo limpiando.

Es frecuente que el orden y la limpieza se dejen de lado cuando

hay que realizar un trabajo urgente. Es verdad que las

prioridades de produccin a veces presionan tanto que es

necesario que otras actividades esperen, sin embargo, las

actividades de las 5S se deben ver como una inversin para

lograr todos los pedidos del futuro y no solamente los puntuales

requeridos para el momento.

Paradigma 4. Creo que el orden es el adecuado no

tardemos tanto tiempo.

Algunas personas consideran slo los aspectos visible y de

esttica de los equipos son suficientes. Las 5S deben servir para

lograr identificar problemas profundos en el equipo, ya que es el

contacto del operario con la mquina la que permite identificar

averas o problemas que se pueden transformar en graves fallos

para el equipo. La limpieza se debe considerar como una

primera etapa en la inspeccin de mantenimiento preventivo en

la planta.

Paradigma 5. Contrate un trabajador inexperto para que

realice la limpieza Sale ms barato!

El trabajador que no sabe operar un equipo y que es contratado

nicamente para realizar la limpieza, impide que el

conocimiento sobre el estado del equipo sea aprovechado por la

compaa y se pierda. El contacto cotidiano con la maquinaria

ayuda a prevenir problemas, mejorar la informacin hacia los

tcnicos expertos de mantenimiento pesado y aumenta el

conocimiento del operario sobre el comportamiento de los

procesos.

Paradigmas de los operarios

La aplicacin de las 5S tiene sus barreras en ciertos

pensamientos de los operarios:

Paradigma 1. Me pagan para trabajar no para limpiar.

A veces, el personal acepta la suciedad como condicin

inevitable de su estacin de trabajo. El trabajador no se da

cuenta del efecto negativo que un puesto de trabajo sucio tiene

sobre su propia seguridad, la calidad de su trabajo y la

productividad de la empresa.

Paradigma 2. Llevo 10 aos... Por qu debo limpiar?

El trabajador considera que es veterano y no debe limpiar, que

esta es una tarea para personas con menor experiencia. Por el

contrario, la experiencia le debe ayudar a comprender mejor

sobre el efecto negativo de la suciedad y contaminacin si

control en el puesto de trabajo. Los trabajadores de

produccin asumen a veces que su trabajo es hacer cosas, no

organizarlas y limpiarlas. Sin embargo, es una actitud que tiene

que cambiar cuando los trabajadores empiezan a comprender la

importancia del orden y la limpieza para mejorar la calidad,

productividad y seguridad.

Paradigma 3. Necesitamos ms espacio para guardar

todo lo que tenemos.

Esto sucede cuando al explicar las 5S a los trabajadores, su

primera reaccin ante la necesidad de mejorar el orden es la

pedir ms espacio para guardar los elementos que tienen. El

frecuente comentario es ".......jefe necesitamos un nuevo

armario para guardar todo esto...."

Es posible que al realizar la clasificacin y el ordenamiento de

los elementos considerados, sobre espacio en los actuales

armarios y la mayora de los elementos sean innecesarios.

Paradigma 4. No veo la necesidad de aplicar las 5s

Puede ser muy difcil implantar las 5S en empresas que son muy

eficientes o muy limpias como en el caso de las fbricas de

productos personales o farmacia. Sin embargo, no todo tiene

que ver con la eliminacin de polvo o contaminacin. Las 5S

ayudan a mejorar el control visual de los equipos, modificar

guardas que no dejan ver los mecanismos internos por guardas

plsticas de seguridad que permitan la observacin del

funcionamiento de los equipos; o la aplicacin de las 5S en el

cuidado de nuestras mesas de trabajo y escritorios

2.-Modelo de gestin estratgico

2.1. Antecedentes

Lo estratgico formaba parte del mbito militar en pocas

anteriores, pero a finales del 1970 comienza a tomar fuerza lo que

es la planificacin estratgica con la teora de los juegos; sin

embargo, es en los 90 donde obtiene mayores herramientas y se

suman otros modelos.

2.2. El modelo

La planificacin para una gestin estratgica se desarrolla de

afuera hacia adentro.

Este modelo consiste en eliminar o reducir al mnimo, todos los

niveles intermedios de decisin y de transmisin, lo cual implica

acercar la toma de decisiones a los ejecutores directos de las

polticas que de esta forma de accin emanan.

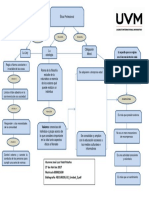

2.3.

E

squema

2.4.

Definicin del mbito de Accin de la

Organizacin.

Imagen Objetivo.

Asociacin Estratgica.

Objetivos Estratgicos.

Diagnstico Participativo.

Polticas y Normas de la Organizacin.

Planes, Programas y Proyectos.

Restricciones

Se aplican a mercados que varan o cambian con facilidad.

Es aplicable para economas abiertas.

Es recomendable para empresas grandes.

3.1 Modelo del as 7s de McKinsey

3.1.1

Concepto:

Las 7S de McKinsey es un modelo que une los 7 factores bsicos para

cualquier estructura organizativa. Suele emplearse para evaluar si la

implementacin de cualquier tipo de estrategia en la organizacin

estara alineado con dichos factores. En caso negativo sera necesario

replantearse parte o la totalidad de la estrategia.El concepto parte del

libro de dos antiguos consultores de McKinsey, Tom Peters y Robert

Waterman, autores de En Busca de la Excelencia, aunque algunos

extienden la paternidad del concepto a Richard Pascale y Anthony

Athos en El Arte de la Administracin Japonesa. Ambos libros se

publicaron a principios de los 80.

3.1.2

Elementos que Componen las 7S

Las 7S de McKinsey est compuesta por 7 esferas interconectadas

entre s, cuyo elemento central son los valores compartidos. Cada una

de las esferas refleja un elemento bsico en cualquier organizacin.

3.1.2.1 STYLE (estilo):

El estilo se refiere a la cultura de la organizacin. Normalmente es la cpula

gerencial quien establece un modelo de comportamiento, y da ejemplo a las

capas inferiores de la empresa. Viene a ser la cara de la empresa.

3.1.2.2 STAFF (personal):

Los empleados son la columna vertebral de cualquier organizacin y

uno de sus ms importantes activos. Los recursos humanos deben

estar orientados hacia la estrategia.

3.1.2.3 SYSTEMS (sistemas):

Incluye los procesos internos que definen los parmetros de

funcionamiento de la empresa y los sistemas de informacin son los

canales por los que discurre la informacin. Los procesos y la

informacin pueden compararse con la sangre que fluye por un

cuerpo.

3.1.2.4 STRATEGY (estrategia):

La manera de organizar y enfocar los recursos, para conseguir los objetivos de

la organizacin. Podramos compararlo con el cerebro de una organizacin.

3.1.2.5 STRUCTURE (estructura):

La manera en que se organizan, se relacionan e interactan las

distintas variables como unidades de negocio. Pueden ser

departamentales, geogrficas (local, global o multidomstica), de

gestin (centralizada o descentralizada, etc.). Tambin puede incluir

la frmula jurdica que adquiere la entidad (sociedad annima,

limitada, joint-venture...), la frmula de expansin (franquicia,

orgnica, fusiones), de organizacin jerrquica (centralizada o

descentralizada), de recursos humanos (estructura piramidal o plana)

y un largo etctera.

3.1.2.6 SKILLS (habilidades):

Se refiere a las habilidades y capacidades requeridas por los

miembros de la organizacin. Es lo que Michael Porter llama

Competencias Centrales. Tambin puede referirse al know-how.

3.1.2.7 SHARED VALUES (valores compartidos):

Los valores compartidos son el corazn de la empresa. Lo que une a

sus miembros y alinea a todos ellos en la misma direccin.

Existe una clara interaccin entre STYLE y SHARED VALUES.

Normalmente se asocia al primero el concepto de Cultura Empresarial

o Valores Corporativos, y al segundo el concepto de Misin. Ambos

conceptos, a menudo estn influidos por la idiosincrasia del fundador,

a veces el origen de la empresa, y a veces simplemente se van

forjando con el tiempo. Ambos atributos reflejan a la vez la tica y

esttica de la empresa.

3.1.3

Aplicaciones Prcticas de las 7-S

Segn indican algunos expertos, el modelo es una gua para el

cambio organizacional que parte de tres premisas muy importantes:

La existencia de una multiplicidad de factores que influyen en la

viabilidad y correcto desarrollo de una organizacin:

Soft skills o "habilidades emocionales": Shared Values, Skills, Style,

Staff.

Hard skills o "habilidades racionales": Strategy, Structure, Systems.

No es suficiente la identificacin de esta diversidad de factores. Lo

ms importante es la combinacin que se logra entre ellos para

optimizar los resultados.

La forma esquemtica del modelo, ms cerca de una red de

relaciones que de una estructura piramidal, determina que a priori

ninguno de los factores es ms relevante para mejorar la eficacia

organizacional.

4. Modelo de Malcom Balbdrige

El Modelo Malcom Balbdrige es un proceso mediante el cual una

organizacin autoevala su gestin, con relacin a un modelo de

referencia, para identificar sus fortalezas y oportunidades de

mejoramiento.

A partir de estas distinciones aplica planes de mejora que permiten

aumentar los niveles de calidad de sus prcticas, en bsqueda de la

excelencia.

Este modelo es una buena herramienta para la evaluacin, mejora y

planificacin de la gestin de la calidad total en la empresa dndole

importancia al enfoque al cliente y a la satisfaccin de estos.

El modelo busca promover en la empresa una preocupacin por la

calidad, el entendimiento de los requerimientos para alcanzar la

excelencia en la gestin y el intercambio de informacin sobre las

estrategias empresariales con xito.

4.1 Antecedentes

Balbdrige desempe una importante funcin en el desarrollo y en la

ejecucin de la poltica comercial del gobierno.

En agosto de 1987, el Congreso de EE.UU proclama el Proyecto de Ley

Nacional Malcom Balbdrige para el Mejoramiento de la calidad.

Los criterios establecidos por la ley fundadora hacan referencia a que

las organizaciones candidatas hubiesen alcanzado mejoras

sobresalientes en la calidad de sus productos y que hubiesen

demostrado una Gestin de la calidad efectiva mediante la formacin

y la implicacin de los empleados de todos los niveles en la mejora de

la empresa.

El modelo Malcom Balbdrige establece que los lderes de la

organizacin deben estar orientados a la direccin estratgica y a los

clientes, as como deben dirigir, responder y gestionar el desempeo

basndose en los resultados.

4.2. Etapas

1. Liderazgo: En este criterio se evala la forma en que la alta

direccin dirige y hace sostenible a la organizacin

2. Planeamiento estratgico: La organizacin desarrolla objetivos y

planes de accin.

3. Orientacin hacia el cliente y el Mercado: En este criterio se

evala cmo la organizacin determina los requerimientos de

los clientes y de los mercados.

4. Medicin, Anlisis y Gestin del conocimiento: Este criterio

examina cmo la organizacin selecciona, recolecta, analiza,

gestiona y mejora los activos de datos, informacin y

conocimiento y cmo tambin evala el desempeo

organizacional.

5. Orientacin hacia las personas: Examina como los sistemas de

trabajo permiten a la organizacin gestionar el aprendizaje y

permiten a los colaboradores a utilizar el mximo de su

potencial.

6. Gestin de procesos: Este criterio examina los aspectos claves

de la gestin de procesos de la organizacin, incluyendo los

procesos de productos, servicios y organizacionales para la

creacin de valor; y los procesos de soporte clave.

7. Resultados: Este criterio examina el desempeo de las reas de

negocio claves de la organizacin como el desempeo de

productos y servicios, la satisfaccin del cliente, el desempeo

del mercado.

4.3 Ventajas

Mejora las relaciones de los colaboradores.

Incrementa las ventas.

Incrementa la satisfaccin del cliente.

Logra una alta fidelizacin.

Logra el compromiso de los colaboradores.

Incrementa la garanta de calidad.

Ve crecer sus utilidades.

4.4. Desventajas

Coste medio-alto

BIBLIOGRAFA

managersmagazine.com/index.php/2009/05/las-7-s-demckinsey/

pdcahome.com/las-7s-de-mckinsey/

renatamarciniak.wordpress.com/tag/modelo-de-gestionestrategica/

todoagro.com.ar/noticias/nota.asp?nid=18285

praxis.com.pe/portal/sites/default/files/m_baldrige_2006.pdf

S-ar putea să vă placă și

- Will HuntingDocument9 paginiWill Huntingsolobueno45100% (4)

- White, Leonard. Introducción Al Estudio de La Administración Pública en Shafritz, Jay y Hyde, Albert. Clásicos de La Administración Pública, México, FCE, 1999.Document16 paginiWhite, Leonard. Introducción Al Estudio de La Administración Pública en Shafritz, Jay y Hyde, Albert. Clásicos de La Administración Pública, México, FCE, 1999.Anonymous Mu8Djqx100% (1)

- Diagrama de Ética y Comportamiento OrganizacionalDocument1 paginăDiagrama de Ética y Comportamiento OrganizacionalIVAN SANCHEZÎncă nu există evaluări

- Preinforme 4 (Corriente Alterno)Document18 paginiPreinforme 4 (Corriente Alterno)Oscar Fernando Santa CruzÎncă nu există evaluări

- Preinforme Fisica 2Document9 paginiPreinforme Fisica 2Oscar Fernando Santa CruzÎncă nu există evaluări

- Preinforme 3Document8 paginiPreinforme 3Oscar Fernando Santa CruzÎncă nu există evaluări

- Preinforme 3Document8 paginiPreinforme 3Oscar Fernando Santa CruzÎncă nu există evaluări

- Modelos de Gestión EmpresarialDocument24 paginiModelos de Gestión EmpresarialOscar Fernando Santa CruzÎncă nu există evaluări

- Taller 2Document2 paginiTaller 2Oscar Fernando Santa CruzÎncă nu există evaluări

- Preinforme Fisica 2Document9 paginiPreinforme Fisica 2Oscar Fernando Santa CruzÎncă nu există evaluări

- Yucas de PalermoDocument2 paginiYucas de PalermoOscar Fernando Santa CruzÎncă nu există evaluări

- Resumen Cap1 NicholsonDocument6 paginiResumen Cap1 NicholsonOscar Fernando Santa Cruz100% (1)

- Analisis Critico de La Psicologia Del Mexicano en El TrabajoDocument3 paginiAnalisis Critico de La Psicologia Del Mexicano en El TrabajoFernando VazquezÎncă nu există evaluări

- Tema EducacionalDocument3 paginiTema EducacionalSilvia LarrouletÎncă nu există evaluări

- Los Imaginarios Geográficos y Las Concepciones Sobre La TierraDocument12 paginiLos Imaginarios Geográficos y Las Concepciones Sobre La Tierrajulioemaster73Încă nu există evaluări

- Analisis Del ConsumidorDocument10 paginiAnalisis Del Consumidoryhandary danielaÎncă nu există evaluări

- 07 Manual HospitalidadDocument72 pagini07 Manual HospitalidadGabriela JL100% (1)

- Sesión de Comunicación MilcoDocument4 paginiSesión de Comunicación MilcoMaribel Conislla DiazÎncă nu există evaluări

- Lógica 12Document8 paginiLógica 12azulxkÎncă nu există evaluări

- 5 Lenguajes Amor Jovenes y AdultosDocument7 pagini5 Lenguajes Amor Jovenes y Adultosomar ulateÎncă nu există evaluări

- Trastornos de La Identidad SexualDocument10 paginiTrastornos de La Identidad Sexualziara keisi wivinaÎncă nu există evaluări

- Diagnostico Etiopatogenico Enfoque BiopsicosocialDocument10 paginiDiagnostico Etiopatogenico Enfoque BiopsicosocialChiara MelissaÎncă nu există evaluări

- Que Es La AutoestimaDocument38 paginiQue Es La AutoestimaSugey Perez BaltierraÎncă nu există evaluări

- Aprendizaje Objetivo y SubjetivoDocument10 paginiAprendizaje Objetivo y SubjetivoCristian Arana100% (1)

- Adiós Primavera (Finalizado)Document43 paginiAdiós Primavera (Finalizado)Jacky SaavedraÎncă nu există evaluări

- 14 José Martin MONTOYA ContrerasDocument14 pagini14 José Martin MONTOYA ContrerasYober CR100% (1)

- Dirección Por ObjetivosDocument38 paginiDirección Por Objetivoseurocei100% (1)

- Etiqueta Telefonica - Marcelo Fernando RiveraDocument3 paginiEtiqueta Telefonica - Marcelo Fernando RiveraFernando RiveraÎncă nu există evaluări

- Jean Pierre Sarrazac (Ed.) Léxico Del Drama Moderno y Contemporáneo Por Denis CobelloDocument1 paginăJean Pierre Sarrazac (Ed.) Léxico Del Drama Moderno y Contemporáneo Por Denis CobelloJuan Antonio Arranz JuárezÎncă nu există evaluări

- Definicion de La HistoriaDocument4 paginiDefinicion de La HistoriaManu Julian RÎncă nu există evaluări

- Ensayo Unidad 1 MotivaciónDocument5 paginiEnsayo Unidad 1 MotivaciónMauricio Rafael Chávez GuzmánÎncă nu există evaluări

- Plan Operativo 2013 Drtpe Ro y RDRDocument22 paginiPlan Operativo 2013 Drtpe Ro y RDRRoberthRicoQuispeÎncă nu există evaluări

- Sanchez Taller de Habilidades de Pensamiento Critico y CreativoDocument150 paginiSanchez Taller de Habilidades de Pensamiento Critico y CreativoCarlos100% (7)

- Examen EpistemologiaDocument51 paginiExamen EpistemologiaMario ZaramaÎncă nu există evaluări

- EstrategiaDocument2 paginiEstrategiaEdward Laguna AcostaÎncă nu există evaluări

- Manual de Educación ContinuaDocument7 paginiManual de Educación ContinuaAlejandro GarciaÎncă nu există evaluări

- Formación Del Sistema TerapéuticoDocument13 paginiFormación Del Sistema TerapéuticopaulanovÎncă nu există evaluări

- Las Claves de La Vida FácilDocument3 paginiLas Claves de La Vida FácilkleianteaÎncă nu există evaluări

- Comunicación GestualDocument2 paginiComunicación Gestualanon_488103970Încă nu există evaluări