Documente Academic

Documente Profesional

Documente Cultură

Lean Manufacturing Manufactura Esbelta

Încărcat de

Antonio MolinaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Lean Manufacturing Manufactura Esbelta

Încărcat de

Antonio MolinaDrepturi de autor:

Formate disponibile

www.monografias.

com

Lean Manufacturing (Manufactura Esbelta)

Augusto Felix Orellana Huerta - augustoorellana6@gmail.com

1.

2.

3.

4.

5.

Historia de Lean Manufacturing

Caractersticas del Lean Manufacturing

Aplicacin de Lean Manufacturing

Beneficios de aplicar la metodologa Lean Manufacturing

Bibliografa

Historia de Lean Manufacturing

El concepto Lean Manufacturing tiene su origen a partir de 1990, pero no es una metodologa

especialmente nueva ya que deriva de Toyota Production System, el cual a su vez, tiene sus orgenes en

los postulados de Eli Whitney, Henry Ford, Frederick W. Taylor y otros estudiosos.

Eli Whitney es famoso por ser el inventor de la ginebra de algodn, pero sin embargo, la ginebra es un logro

menor en comparacin con su perfeccin en la fabricacin de piezas intercambiables para mosquetes en

1799.

Despus de Whitney pasaron 100 aos durante los cuales se desarrollaron sistemas de dibujos de

ingeniera, modernas mquinas herramientas y procesos de gran escala como el proceso Bessemer 1 para

fabricar acero.

1

El proceso Bessemer, fue ideado en 1855 por Henry Bessemer. El procedimiento consista en soplar aire a

presin en el fondo de la cuchara donde se colaba el arrabio (material fundido que se obtiene en el alto

horno mediante reduccin del mineral de hierro). El aire hace reaccionar su oxgeno con el silicio, luego el

carbono, seguidamente del fsforo, los cuales son impurezas del hierro de la fundicin. La reaccin del

oxgeno y el silicio es altamente exotrmica, lo que haca que el metal se siguiera fundiendo sin necesidad

de gastar ms combustible. El aire se inyecta a presin por la parte de abajo del recipiente que tiene forma

de una cuchara abierta, y se detiene hasta que surge una llama roja, la cual indica la oxidacin del hierro.

http://es.wikipedia.org/wiki/Henry_Bessemer

A fines de 1890 a partir de los principios de Ingeniera Industrial desarrollados por Frederick W. Taylor se

comenzaron a aplicar las ciencias exactas a la gestin de produccin, pero esta metodologa, no

consideraba el comportamiento humano.

Frank Gilbreth, desarroll los mapas de proceso, estos centran su atencin en todos los elementos de

trabajo, incluidos los elementos que no aportan valor, los cuales normalmente se ocultan.

Lillian Gilbreth estudi como la motivacin de los trabajadores y su actitud afectaba los resultados de un

proceso.

A partir de 1910 Henry Ford y su mano derecha Charles E. Sorensen, crean la primera estrategia global de

fabricacin. Tomaron todos los elementos de un sistema de fabricacin: las personas, las mquinas, las

herramientas y los productos; dispusieron de ellos en un sistema continuo, para la fabricacin del modelo T

de automviles.

En 1930 Alfred P. Sloan de General Motors, tom un enfoque ms pragmtico, desarroll estrategias de

negocios donde se ocupaban de la variedad de modelos, colores etc.

Finalizada la segunda guerra mundial (1945) los industriales japoneses estudiaron los mtodos de

produccin de los Estados Unidos de Amrica, con especial atencin a las prcticas productivas de Ford y el

Control Estadstico de Procesos desarrollado por el Dr. W. A. Shewart y su equipo en Bell Telephone

Laboratories; adems, escucharon y pusieron en prctica las enseanzas de W. Edwards Deming, Joseph

Moses Juran, Kaoru Ishikawa y Philip B Crosby entre otros.

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

www.monografias.com

En Toyota Motor Company, Taichii Ohno y Shigeo Shingo ambos ingenieros de la empresa, comenzaron a

incorporar las tcnicas de produccin Ford con otro enfoque, designndolo como Toyota Production

System. El desarrollo de estos nuevos conceptos de produccin ocurrieron entre 1949 y 1975, donde, se

reconoci la importancia central de los inventarios, la motivacin de los empleados, la variedad de

productos, la configuracin de las maquinas y el cambio herramientas en pocos minutos.

En 1980 desde los Estados Unidos de Amrica algunos fabricantes, como Omark Industries, General

Electric y Kawasaki (Lincoln, Nebraska) fueron alcanzando el xito a travs del desarrollo de procesos

productivos propios, los cuales estaban adaptados a cada empresa en particular. Los sistemas

desarrollados y adoptados por cada empresa se basan en el Toyota Production System y se conocen

como Manufactura de Clase Mundial.

Figura 3. Secuencia Histrica de Lean Manufacturing

Fuente: http.//www.strategosinc.com/lean_manufacturing_history.htm

Los creadores del concepto Lean Manufacturing fueron James P. Womack y Daniel T. Jones, del

Massachussets Institute of Technology (MIT). Los investigadores analizaron la evolucin de los sistemas de

gestin de produccin, en particular, lo que sucedi durante los ltimos 50 aos del siglo veinte en la

industria automotriz mundial.

Pudieron definir los principios en que se han basado las empresas automotrices exitosas, estos conceptos

los difundieron para ayudar a aplicarlos en empresas manufactureras y/o de servicios de cualquier tipo,

tanto de Estado Unidos como del resto del mundo, a partir de la publicacin de sus libros " The Machine

That Changed The World "(1990) y "Lean Thinking" (1996).

Caractersticas del Lean Manufacturing

El trmino "Lean" significa escaso, delgado, flaco, esbelto, aparece asociado a las carnes magras las que

presentan ausencia de grasa.

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

www.monografias.com

Lean Manufacturing es eliminacin de todas aquellas actividades que absorben recursos pero no crean

valor: defectos, sobreproduccin, inventario inmovilizado, esperas, movimientos de traslado, entre otros, en

Japn se designan Mudas2.

El sistema Lean Manufacturing persigue incansablemente la eliminacin total de las actividades que slo

agregan costo a nuestro producto o servicio y que las sobredimensionan o "engordan" de diversas maneras.

El pensamiento Lean proporciona un mtodo para crear valor a los procesos productivos; alinea las

acciones productivas de acuerdo con una secuencia lgica y ptima; lleva a cabo las actividades

productivas de manera ininterrumpida; siempre busca la mejora continua de todo el proceso.

2

Imai, Masaaki (1998) Kaizen, la clave de la ventaja competitiva Japonesa. (Dcima Edicin). Apndice A.

La aplicacin de tcnicas y conceptos asociados a esta lnea de pensamiento se denominan Tcnicas Lean

y son:

5S, SMED (Single Minute Exchange of Die), JIT (Just in Time), TPM (Total Productive Maintenance), Poka

Yoke, Kamban, Mapas de proceso, Jidoka, Andon, Kaisen y OEE (Overall Equipment Effectiveness).

Estas tcnicas de mejoramiento permiten a las organizaciones eliminar paulatinamente sus mudas o

despilfarros de una manera sencilla y con ello conseguir importantes beneficios a nivel de plazos de

entrega, inventarios, productividad, uso de superficies y espacios, calidad de producto, mermas,

mantenimiento, etc.

Aplicacin de Lean Manufacturing

La aplicacin de Lean Manufacturing es un tema que no se encuentra normalizado y no existe una nica

forma de aplicar las herramientas de Lean. Cada empresa posee sus propias caractersticas culturales

dentro de las cuales se encuentran su personal, recursos, maquinarias, espacios fsicos, desarrollo

gerencial, visin, misin, etc. lo cual las hace nicas e inimitables.

Muchos de los fracasos que tuvieron las empresas que copiaron el sistema Ford, y el sistema Toyota fue

que no consideraron los aspectos culturales y el entorno particular que aplicaba a esas empresas.

El objetivo de la transformacin del proceso a los principios lean es conseguir:

1

Eliminar de los procesos las actividades que no aporten valor aadido (desperdicios en forma de

produccin excesiva y stocks).

2

Introducir la flexibilidad necesaria para adaptar la produccin a una demanda fluctuante.

Basndose en la experiencia desarrollada en empresas espaolas de manufactura, se proponen los

siguientes pasos para la aplicacin a procesos de la metodologa Lean Manufacturing 3

Fase 1. Formacin:

Se basa, en realizar seminarios de medio da, destinados al equipo humano de la empresa involucrado en la

transformacin del sistema productivo. Se incidir especialmente en los conceptos, mtricas y herramientas

del Lean Manufacturing.

Fase 2. Recogida de datos:

Se basa, en realizar registros actuales de los distintos procesos operacionales involucrados en el sistema

productivo.

Ritmo de produccin. Anlisis del tiempo real disponible en la planta, ajustado a distintas situaciones de

demanda de los clientes en tipo de producto y volmenes de produccin y obtencin de los

correspondientes ritmos idneos de trabajo.

Toma de datos de las operaciones. Este punto es de especial importancia, dado que el xito de la

implementacin depender, en gran medida, de la fiabilidad de estos datos. Los datos se referirn a

operaciones, equipamientos productivos, tiempos, flujos y recursos utilizados.

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

www.monografias.com

Fase 3. Anlisis de los datos:

En esta fase se analizan los datos recopilados

Anlisis de las operaciones. Basado en la determinacin de las operaciones de los procesos para los

distintos componentes de los productos. Se incluirn todos los aspectos operativos, de calidad, de

mantenimiento y de recursos humanos

3

Cuatrecasas, Luis. (2004) A lean management implementation method in service operations. International

Journal of Services Technology and Management 2004,Vol 5, No.5/6, pp.532 -544.

Diagrama de precedencias. Se identificarn exigencias de secuenciacin de operaciones en los procesos,

obteniendo las secuencias posibles y las atribuciones de valor de las operaciones.

Diagrama de flujo. Incluir las secuencias de operaciones de productos y componentes, agrupados por

familias en un flujo que ha de conducir al cliente de la forma ms regular y constante posible.

Mapa de la cadena de valor (Value Stream Map). Cuyo objetivo es crear una fuente de informacin global,

visualizada a travs del flujo de producto, materiales e informacin.

Identificacin de los desperdicios ( Muda)

Como conclusin del anlisis de los datos y las operaciones y apoyndose en el Value Stream Map, se

identificarn los focos de desperdicio en las actividades de los procesos y un plan para su eliminacin o

minimizacin. Ello permitir asimismo, establecer las prioridades en la mejora continua.

Fase 4. Fase de estudio:

Anlisis del nivel de calidad asegurada tras la eliminacin de los desperdicios. Se desarrolla un plan

para el aseguramiento de la calidad en los procesos.

Anlisis de la disponibilidad, fiabilidad y eficiencia de los equipos productivos. Se desarrolla un plan

para garantizar el correcto funcionamiento y mejora el tiempo de parada.

Definicin y diseo de la distribucin en planta (layout).

Se efectuar constituyendo tres niveles: layout general, layout de cada proceso y layout de cada operacin

de cada proceso. Se determinarn las posiciones de las estaciones de trabajo, la posicin de trabajo de los

operarios y el recorrido de materiales y personas.

Descripcin de las tareas por puesto de trabajo. Con la asignacin de las tareas a cada trabajador y la

determinacin de las actividades con valor aadido y sin l, las esperas y los desplazamientos.

Balance de operaciones. Basado en el anlisis de las capacidades de operacin para cada etapa de cada

proceso. Se tratar de ajustar la capacidad productiva a la demanda, determinando los recursos necesarios.

Se priorizar la mejora en los cuellos de botella y en operaciones con ms desperdicios.

Balance de puestos de trabajo. Basado en el anlisis de la capacidad de cada puesto, de acuerdo con las

tareas asignadas, tratndose de ajustar los recursos necesarios para que pueda operar. Se priorizar la

mejora de los puestos con tareas que incluyan ms esperas, desplazamientos y desperdicios en general.

Fase 5. Fase de evaluacin de los resultados esperados:

Definicin de las condiciones de trabajo. Determinacin de las opciones de desarrollo de los procesos

para distintos niveles de produccin, de acuerdo con la cantidad de trabajadores, los lotes de produccin,

transportes, materiales en proceso, tiempo de proceso total o lead time, espacio ocupado y, desde luego,

productividad. Es indispensable que se den las condiciones que aseguren el flujo regular y los tiempos

(calidad, mantenimiento y formacin del personal)

Flujos de materiales, trabajadores, elementos de transporte e informacin. Determinacin grfica de

las distintas soluciones a travs de los correspondientes flujos, con aplicacin de soluciones visuales tales

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

www.monografias.com

como: etiquetas kanban, contenedores de los procesos, sealizacin visual de etapas y proceso en planta.

Se asignarn espacios para stock, almacenes, entradas y salidas de material y rutas de

reaprovisionamiento. Se definirn, asimismo, las cantidades y capacidades de los medios de transporte de

materiales y productos; y los tiempos de materiales detenidos.

Fase 6. Fase de optimizacin:

En la medida de lo necesario, en esta etapa se optimizar el diseo global de la planta, su implantacin y el

desarrollo de la produccin, por medio de un simulador informtico estndar. La simulacin de procesos

permitir un anlisis tcnico de la globalidad del conjunto de procesos de la planta. Como resultado se

obtendrn los valores optimizados de los parmetros del sistema productivo, para las distintas opciones de

su implementacin; asimismo, se obtendrn vdeos del desarrollo (simulado) de la produccin, que

permitirn observar, de forma visual, la ejecucin de los procesos.

El uso de la herramienta de simulacin, permitir comprobar cada una de las opciones a implementar y una

mejor comprensin del sistema a estudiar. La simulacin ser especialmente indicada para procesos con un

elevado nmero de recursos (trabajadores, mquinas, mesas de trabajo, gras y elementos de transporte y

mantencin, etc.) que debern ser compartidos.

Asimismo, la simulacin estar indicada cuando el nmero de productos y/o referencias sea elevado y

compartan los mismos recursos y espacios.

Fase 7. Fase de puesta en marcha: introduccin por medio de reuniones de trabajo o workshops:

La nueva implementacin se someter fase a fase mediante grupos de trabajo, del equipo de proyecto con

los responsables de las reas involucradas de la empresa.

En cada reunin o workshop de este grupo se plantear la propuesta derivada del estudio anterior para una

fase de la implementacin, se expondr y se debatir en grupo, para acordar la forma en que se llevar a

cabo la implementacin definitiva.

Finalmente, y sin apartarse de los principios lean, se propone validar el nuevo proceso mejorado con

herramientas de simulacin.

Beneficios de aplicar la metodologa Lean Manufacturing

Algunos de los beneficios de aplicar la metodologa Lean son:

1

Reduccin de los costos de produccin

Al ejecutar nivelados de produccin, sta se puede ajustar a travs de la programacin en forma

ms eficiente, evitando los cuellos de botella, tiempos muertos de maquinaria sin utilizarla al

mximo rendimiento permitido y mano de obra ociosa.

Reduccin de inventarios.

Comprar las materias primas en la cantidad que se necesita por cada orden de produccin,

adems, de tener proveedores estratgicos que entregan los pedidos de material en la medida que

se va utilizando en produccin, permite mantener inventarios bajos.

Reduccin de tiempos de entrega.

Se reducen los tiempos de entrega ya que se produce a pedido y al estar mejor planificada la

produccin permite cumplir con los tiempos comprometidos.

Mejor calidad.

Se disminuye considerablemente la merma y el producto va siendo controlado en lnea y no al final

del proceso. Cada operario es un control de calidad, con lo cual se tiene la certeza que el producto

que se fabrica cumple con las especificaciones tcnicas requeridas.

Menor mano de obra.

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

www.monografias.com

Permite tener dotaciones de personal polifuncional, es decir, personal capacitado en ms de una

funcin como por ejemplo un empleado participando en las actividades de mantencin, produccin y

calidad.

6

Mayor eficiencia de equipo.

El control que se desarrolla a las maquinas y equipos en cuanto a rendimiento, mantenimiento y

tasas de calidad, permiten mantener un alto nivel de eficiencia productiva.

Disminucin de los desperdicios.

La aplicacin de Lean permite visualizar todos los puntos de la empresa donde existen ineficiencias

lo cual permite detectar costos y gastos ocultos.

Disminucin de la sobreproduccin.

Se produce solo lo que los clientes necesitan y en las cantidades que ellos los requieren.

Optimizacin del transporte y de los movimientos

Al existir una produccin planificada permite que las actividades de distribucin y despacho acten

en forma coordinada, optimando los despachos y las rutas de transporte.

BIBLIOGRAFA

10.1

10.2

10.3

10.4

10.5

10.6

10.7

10.8

10.9

10.10

10.11

Noori Hamid, Radford Rusell. (2000). Administracin de Operaciones y Produccin: Calidad

total y una respuesta sensible rpida. (Primera edicin). Bogota, Colombia. Editorial McGRAWHILL, 648 Pg.

Narasimhan S., WcLeavey D., Billington P., (1997). Planeacin de la Produccin y Control de

Inventarios. (Segunda edicin), Mxico. Editorial Prentice-Hall Hispanoamrica S.A., 716 Pg.

Chapman Stephen, (2006) Planificacin y control de la produccin, (Primera edicin) Mxico,

Editorial Pearson Educacin, 271 Pg.

Obregoso Miguel, (2005) Reduccin de tiempos de preparacin en Maquinas un Apronte desde

la filosofa Lean (Tesis), Santiago, PUC.

Belohlavek Peter, (2006) OEE-Overall Equiment Effectiveness su abordaje unicista (Primera

edicin) Buenos Aires, Argentina , Editorial Blue Eagle Group, 230 Pg.

Ferrada Cristian, (2001) Mejoramiento Continuo de Calidad, Herramientas para su

implementacin, (Primera Edicin), Editorial Universidad de Santiago, 297 Pg.

Nakajima Seiichi, Introduccin al TPM Japan Intitute for plant Maintenance, Tecnologa de

Gerencia y Produccin S.A, Madrit Espaa 1991.

Masaaki Imai, Kaisen, la clave de la ventaja competitiva Japonesa (Desima Edicin),

Compaa Editorial Continental S.A, Mexico, 301 Pg.

CONAMA, Produccin de ridos en la Regin Metropolitana www.conama.cl/rm/568/articles2572_capitulo2.pdf

Caldentey Fernando, Filosofa Just In Time: beneficios proveedor cliente Estudio de un caso

del medio local (Rosario-Argentina)

http://www.monografias.com/trabajos47/just-in-time/just-in-time.shtml

Shigeo Shingo. A Revolution in Manufacturing : The Smed System Productivity Press, 1985

(English), ISBN 0-915299-03-8

10.12

McBride David , Heijunka: la nivelacin de carga

http://www.emsstrategies.com/dm090804article.html

10.13 Strategos, Lean Manufacturing Strategy

http://www.strategosinc.com

10.14

Centro Andaluz para la excelencia en la gestin, Experiencias en la aplicacin de Lean, Julio

2004

http://www.iat.es/excelencia/html/home.asp

10.15

CONAMA, Produccin de ridos en la Regin Metropolitana, 1999

www.conama.cl/rm/568/articles-2572_capitulo2.pdf

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

www.monografias.com

10.16

ANEFA, Proceso de Produccin de ridos.

http://www.aridos.org/escaparate/verpagina.cgi?idpagina=2517&refcompra

10.17

Rubio Prez, Pablo , El diseo de plantas de produccin de ridos con ayuda

de

sistemas expertos: Aplicacin a la comprobacin de las instalaciones de la Presa de la

Serena.

http://ropdigital.ciccp.es/public/detalle_articulo.php?registro=2387

10.18

Chicaiza B. Edwing, Teoras JIT.

http://www.monografias.com/trabajos16/teorias-jit/teorias-jit.shtml

10.19

Morales Gustavo, Kanban Just-In-Time.

http://www.monografias.com/trabajos3/kanban/kanban.shtml

10.20

Clery Aguirre Arturo Guillermo, Aplicacin y uso del sistema Kanban para lograr la eficiencia

operativa de una empresa.

http://www.monografias.com/trabajos6/sika/sika.shtml

10.21

Caldentey. Fernando E., Filosofa Just In Time: beneficios proveedor cliente. Estudio de un

caso del medio local (Rosario - Argentina)

http://www.monografias.com/trabajos47/just-in-time/just-in-time.shtml

10.22

Pila Alonso Alberto, Shigeo Shingo, una revolucin en los mtodos productivos

http://www.monografias.com/trabajos45/shigeo-shingo/shigeo-shingo.shtm

10.23

Zaragoza Nayeli, Para competir hay que ser los mejores del ramo, semanario Cruces, pag. 4

http://www.cruce.iteso.mx/archivo/pdf/2005/269_0516.pdf

10.24

Strategos,, Lean Manufacturing History

http://www.strategosinc.com/just_in_time.htm

10.25

Orellana H Augusto, Mejoramiento de la calidad del proceso de lavado en linea de envases

domsticos de gas licuado de petrleo, en planta de envasado de Abastible S.A.

http://www.monografias.com/trabajos-pdf/mejoramiento-calidad-lavado-envases-gas/mejoramientocalidad-lavado-envases-gas.shtml?monosearch

10.26

Cidem, Incrementar la eficiencia productiva a traves de Lean Manufacturing

http://www.cidem.com/cidem/binaris/lean_manufacturing-grupogalgano_tcm48-33720.pdf

10.27

Cuatrecasas A. Llus Cmo implantar realmente el Lean Management (7). Flujo Pull en la

prctica: supermercados y sistemas FIFO.

http://www.institutolean.org/articulos/articulos_ilm_0809_cuatrecasas.pdf

10.28

Olivella Jordi, Los beneficios de la empresa durante la implantacin del lean

http://www.institutolean.org/articulos/articulos_ilm_0803_olivella.pdf

10.29

Cuatrecasas A. Llus, Cmo implantar realmente el Lean Management (6). Pull Push

http://www.institutolean.org/articulos/articulos_ilm_0807_cuatrecasas.pdf

10.30

Jones Daniel T, Dnde hay que aplicar el lean?

http://www.institutolean.org/articulos/articulos_lea_0801_jones.html

10.31

Womack Jim Respeto por la gente

http://www.institutolean.org/articulos/articulos_lei_1207_womack.html

10.32

Instituto Lean, Articulos y Publicaciones Periodisticas

http://www.institutolean.org/articulos/index.html

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

www.monografias.com

Autor:

Augusto Felix Orellana Huerta

augustoorellana6@gmail.com

MBA Ingeniero Mecanico Industrial

Santiago de Chile, Junio 2010

Para ver trabajos similares o recibir informacin semanal sobre nuevas publicaciones, visite www.monografias.com

S-ar putea să vă placă și

- 6 SigmaDocument1 pagină6 SigmaAntonio MolinaÎncă nu există evaluări

- Ergonomia D.envasesDocument12 paginiErgonomia D.envasesAntonio MolinaÎncă nu există evaluări

- Libro Analisis y Diseño de Experimentos MontgomeryDocument692 paginiLibro Analisis y Diseño de Experimentos MontgomeryClaudia91% (11)

- Clase de Inspección VisualDocument75 paginiClase de Inspección VisualAntonio MolinaÎncă nu există evaluări

- Contenido de Expo de ElectroDocument6 paginiContenido de Expo de ElectroAntonio MolinaÎncă nu există evaluări

- Ciclo DemingDocument3 paginiCiclo DemingLuis MadridÎncă nu există evaluări

- Resolucion 2190 de 1991Document7 paginiResolucion 2190 de 1991Felipe HoyosÎncă nu există evaluări

- Brochure - Jall Perú PerforacionDocument6 paginiBrochure - Jall Perú PerforacionJohan HernánÎncă nu există evaluări

- Modelado y simulacion de sistemas mecanicosDocument2 paginiModelado y simulacion de sistemas mecanicosluisssiiiÎncă nu există evaluări

- Dian FVE118Document1 paginăDian FVE118Sandra RubianoÎncă nu există evaluări

- Gestion Sustentable: Los Desafíos de La Movilidad SustentableDocument7 paginiGestion Sustentable: Los Desafíos de La Movilidad Sustentablepablo canalesÎncă nu există evaluări

- Plan de Empresa - José David López Martínez PDFDocument9 paginiPlan de Empresa - José David López Martínez PDFv88lorenÎncă nu există evaluări

- Ibm Spss v20 AmosDocument8 paginiIbm Spss v20 AmosBruno Barra PezoÎncă nu există evaluări

- Guia - 5 - Lentes Delgadas.Document5 paginiGuia - 5 - Lentes Delgadas.Frank BulaÎncă nu există evaluări

- Pruebas de Hermeticidad en TuberiasDocument4 paginiPruebas de Hermeticidad en TuberiasCesar Vargas100% (1)

- Levantamiento topográfico con poligonal cerrada por ángulos de flexiónDocument12 paginiLevantamiento topográfico con poligonal cerrada por ángulos de flexiónMilagros RamosÎncă nu există evaluări

- Tren ElectromagneticoDocument12 paginiTren ElectromagneticoSnakeeMxÎncă nu există evaluări

- Principios de La Delegación EfectivaDocument2 paginiPrincipios de La Delegación Efectivamiguel2830100% (1)

- Mando HBC Extracto PDFDocument7 paginiMando HBC Extracto PDFAlfredo Dominguez ArandaÎncă nu există evaluări

- Plafones 7.3Document13 paginiPlafones 7.3Yajaira IriarteÎncă nu există evaluări

- 3 4 1 1 Actividad de Clase Funcionamiento GarantizadoDocument2 pagini3 4 1 1 Actividad de Clase Funcionamiento GarantizadoCésarJosepsNolascoCristóbalÎncă nu există evaluări

- G3500 Ajustes InicialesDocument30 paginiG3500 Ajustes Inicialesincaurco100% (2)

- Proyecto de Servicio Comunitario CDDocument37 paginiProyecto de Servicio Comunitario CDAbraham TupanoÎncă nu există evaluări

- El Diseño Educativo Como Sistema de Enseñanza AprendizajeDocument21 paginiEl Diseño Educativo Como Sistema de Enseñanza AprendizajeJuan Alexander Flores FloresÎncă nu există evaluări

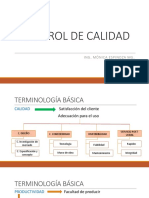

- Terminología Control de CalidadDocument24 paginiTerminología Control de CalidadJessica Paulina GÎncă nu există evaluări

- Arquitectura Tardia de F.L. WRIGHT PDFDocument28 paginiArquitectura Tardia de F.L. WRIGHT PDFfederico7davide7carnÎncă nu există evaluări

- 3100 Depth MN131 1951317B Spa WebDocument12 pagini3100 Depth MN131 1951317B Spa WebmartinbertoraÎncă nu există evaluări

- Mantenimiento filtro LaroxDocument45 paginiMantenimiento filtro LaroxRafael QuilicheÎncă nu există evaluări

- TraducidoDocument26 paginiTraducidoWilson Giron VilelaÎncă nu există evaluări

- Variables de Secretaria de TransitoDocument3 paginiVariables de Secretaria de TransitoAngie MejiaÎncă nu există evaluări

- Cuestionario G5Document4 paginiCuestionario G5FLOR DE MARIA GUTIERREZ LEALÎncă nu există evaluări

- Practica 3 TemporizadorDocument4 paginiPractica 3 TemporizadorLuis Soria Galvarro GomezÎncă nu există evaluări

- Caldera YCRTDocument9 paginiCaldera YCRTOPISantaCruzÎncă nu există evaluări

- Prueba 3° Básico - Características de La LuzDocument5 paginiPrueba 3° Básico - Características de La LuzXimena Villavicencio0% (1)

- Once GasesDocument3 paginiOnce GasesJhon Mario Diaz100% (1)