Documente Academic

Documente Profesional

Documente Cultură

Estudio Del Comportamiento Elasoplastico en El Proceso de Doblado de Tubos Por Arrastre - Hurtado, Milan, Soroa

Încărcat de

Lucas MariniDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Estudio Del Comportamiento Elasoplastico en El Proceso de Doblado de Tubos Por Arrastre - Hurtado, Milan, Soroa

Încărcat de

Lucas MariniDrepturi de autor:

Formate disponibile

Rev. Tc. Ing. Univ. Zulia. Vol.

35, N 1, 11 - 19, 2012

Survey on the elastoplastic behavior

in the process of rotary draw bend of tubes

1

Jorge Luis Hurtado , Ral Santana Miln , Sergio Padrn Soroa

1

Universidad Politcnica Territorial de Aragua Federico Brito Figueroa.

Municipio Jos Flix Ribas, Aragua, Venezuela. Telf.: +58-244-3214620-3211856 Apdo 109.

Cdigo Postal 2121-IUET-LV jorgeluis946@yahoo.es; jorgeluis946@gmail.com

2

Universidad de Holgun. Holgun, Cuba. Telf.: +53-24-482678, Apartado Postal 57.

rsmilan2000@yahoo.com; santana@cadcam.uho.edu.cu

3

Facultad de Ingeniera Mecnica, Universidad Central Marta Abreu de Las Villas.

Santa Clara, Villa Clara, Cuba. Telf.: +53-42-281517. sergiops@uclv.edu.cu;

sergiofelix.padron0@gmail.com

Abstract

Rotary draw bend of tubes is a process widely used in various industrial applications, such as automotive, aerospace and others. Plastic-deformation theory is employed to investigate the plastic deformation in pipe and tube bending. The major contribution of this paper is that it provides solutions to seven

common tube-bending questions, these are: (1) deviation of neutral axis; (2) bending moment; (3) calculation of the feed preparation length of the bend; (4) determining of the angle and radii of springback compensation (5) wall thickness change; (6) flattening and (7) wrinkling on the inside of the curve. This paper

shows a procedure to evaluate the influence of axial effort and internal pressure in the thickening or thinning of the wall and the variation of the radius in the cross section of the tube. A new mathematical model

and its evaluation using software are discussed.

Keywords: rotary draw bend of tubes, elastic-plastic analysis.

Estudio del comportamiento elastoplstico

en el proceso de doblado de tubos por arrastre

Resumen

El doblado de tubos por arrastre es un proceso utilizado en diferentes aplicaciones industriales, tales como la industria automovilstica, aeroespacial y otras. La teora de la deformacin plstica es utilizada para el estudio de las deformaciones que ocurren en el proceso. La mayor contribucin de este artculo

es que provee una solucin a siete preguntas comunes en el doblado de tubos por este mtodo, ellas son:

(1) desviacin del eje neutro del tubo; (2) clculo del momento flector del doblado; (3) clculo de la longitud

inicial de la curva; (4) clculo del ngulo y radio de compensacin de la recuperacin elstica; (5) variacin

del espesor de la pared del tubo; (6) aplanamiento de la pared del tubo y (7) formacin de arrugas en la parte interna de la curva. En el presente trabajo se muestra un procedimiento para evaluar la influencia de la

carga axial y la presin interna en el engrosamiento o afinamiento de la pared y en la variacin del radio en

la seccin transversal del tubo. Un nuevo modelo matemtico y su evaluacin mediante un software se

discuten.

Palabras clave: doblado de tubos por arrastre, anlisis elastoplstico.

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

12

Hurtado y col.

Introduccin

En los ltimos aos han sido estudiados los

fenmenos que ocurren en el proceso de doblado

de tubos por arrastre, tales como la recuperacin

elstica, las variaciones del espesor de pared y el

radio del tubo, formacin de arrugas en la parte

interna de la curva y otros [1-4]. Sin embargo, la

mayora de esos estudios se basan en uno o dos

de estos tpicos. Para la fecha, ninguna investigacin se ha hecho involucrando al mismo tiempo a todos los fenmenos que comprenden el doblado de tubos por arrastre, a pesar de que estos

se asocian entre s y tienen lugar simultneamente.

Muchos autores [1, 2, 5], insisten en que

uno de los problemas fundamentales del doblado

de tubos, es el fenmeno de la variacin del espesor de pared y del radio de la curvatura del tubo

doblado. Ello est directamente relacionado con

el afinamiento de la pared del tubo en la parte exterior y el engrosamiento en la parte interior de la

curva, as como la reduccin del radio del tubo en

la parte de la seccin transversal sometida a los

mayores esfuerzos a traccin y compresin, y el

incremento del radio en los sitios cercanos a la lnea neutra [6]. En la actualidad se han desarrollado varios trabajos por diferentes autores para

tratar esta problemtica, destacndose los trabajos de Ceclan [7], Achimas [8-10] que desarrollan

un modelo por elementos finitos para la simulacin del proceso de doblado de tubos. Uno de los

trabajos ms completos en este sentido es el trabajo de Wang [3] donde se analiza la influencia de

las cargas externas en el adelgazamiento o engro-

samiento y aplanamiento de la pared del tubo.

Por su parte, Strano [1] analiza un procedimiento

para disear automticamente las herramientas

que intervienen en el proceso de doblado de tubos. Wang [2] y Yang [4], desarrollan un procedimiento basado en un mtodo energtico para determinar el mnimo radio del dado curvo a usar

con vistas a evitar el arrugamiento de la zona interna de la curva del tubo durante el proceso de

doblado. Por otro lado, Tang [11] desarrolla un

trabajo similar a este para el mtodo de doblado

de tubos por compresin. Kirby [12] desarrolla

un trabajo de optimizacin para incrementar la

formabilidad tanto de piezas sometidas a procesos de doblado de tubos como hidroformado.

Del anlisis anterior se puede apreciar que

el doblado de tubos es una temtica estudiada

en la actualidad, pero quedan an aspectos por

definir, tales como los que se plantean en este

trabajo.

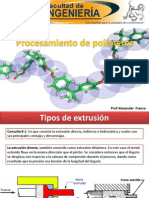

Desarrollo

En el doblado de tubos por arrastre intervienen 5 herramientas fundamentales: los dados

(curvo y de presin, mordaza y soporte) y mandril

interno, tal como se ilustra en la Figura 1. En el

lado izquierdo de esta figura se indica el instante

ante inicial del doblado, y del lado derecho el doblado en proceso.

En la Figura 2 se ilustra el estado de esfuerzos a que est sometido el tubo durante el proceso de doblado. En el tubo aparecen esfuerzos a

traccin s xm y s xf en la seccin transversal ocasionados por el momento flector de doblado M y

Figura 1. Herramientas que intervienen en doblado de tubos por arrastre. Fuente: Strano [1].

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

Estudio del comportamiento elastoplstico en el proceso de doblado de tubos por arrastre

13

por la carga a traccin F. El trabajo del mandril se

simula como una presin interna pi , y a consecuencia de estos esfuerzos aparece tambin cierto esfuerzo circunferencial s c . Toda la deformacin ocurre dentro del ngulo q, y el anlisis se

realiza para un segmento elemental ubicado a

cierto ngulo a dentro de la seccin transversal

del tubo.

Algunas ecuaciones en este trabajo han

sido simplificadas a fin de obtener las soluciones

ms fciles de comprender.

Desviacin del eje neutro

La desviacin del eje neutro en el doblado se

ilustra en la Figura 3.

En el modelo matemtico establecido por

Wang [3] y Duncan [13] se establece que la desviacin de este eje neutro e en el doblado del tubo

est relacionada directamente con la magnitud

del radio y el ngulo j de la siguiente manera:

e = r sen j

Fuente: Wang [3].

Figura 2. Esfuerzos en el proceso de doblado de

tubos por arrastre. da es el ngulo elemental

del segmento elemental analizado, R es el radio

de doblado (radio del dado curvo), y y = r cos a,

es la distancia vertical entre el centro

del segmento elemental y el centro del tubo.

(1)

donde j es el ngulo que define la magnitud del

desplazamiento e (Figura 3).

Segn Duncan [13], la magnitud del ngulo

j est relacionada con la magnitud de la carga

axial F y se calcula de la siguiente manera:

F

j = sen-1

2Ytr

(2)

Fuente: Wang [3].

Figura 3. Desplazamiento del eje neutro.

lmite de fluencia Y, por esta razn, por definicin

se puede determinar el valor del momento de la

siguiente manera:

donde:

Y

es el lmite de fluencia del material del tubo;

es el espesor inicial del tubo;

es el radio medio del tubo, el cual se calcula,

segn Wang [3], de la siguiente forma:

r =

D -t

2

(3)

es el dimetro del tubo.

Momento de doblado

Segn Wang [3], el momento aplicado en el

proceso alcanza una magnitud suficiente para

proporcionar un esfuerzo normal s xm en la seccin transversal del tubo, equivalente al valor del

M=

2I 0Y

D

(4)

I 0 es el momento de inercia de la seccin del

tubo, y se calcula mediante la expresin:

I0 =

p( D 4 - D 04 )

64

(5)

D 0 es el dimetro interno del tubo.

El momento total del doblado MT , o sea, el

momento que es necesario aplicar al dado curvo

para realizar la operacin de doblado, se puede

determinar de la siguiente forma:

MT = M + FR

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

(6)

14

Hurtado y col.

Clculo de la longitud inicial

de la curva

La longitud inicial del tubo es ms corta que

la longitud de la curva despus del doblado [11]

Esto se debe al desplazamiento de la lnea neutra. Este desplazamiento ocurre paulatinamente

en cierto ngulo b que delimita al sector de transicin, y luego hay otro sector de desviacin constante delimitado por el ngulo g 0 - 2 b (Figura 4).

Segn Tang [11] esa longitud inicial del

tubo para el mtodo por compresin se puede

calcular de la siguiente manera:

Fuente: Tang [11].

Figura 4. Sectores de desviacin de la lnea

neutra. g 0 es el ngulo total de doblado.

li = R g 0 - e ( g 0 + b )

Y en el sector de transicin se considera que

el valor del desplazamiento de la lnea neutra tendr un valor igual a la mitad de e.

Sin embargo para el mtodo de doblado por

arrastre se deduce de la siguiente forma:

li = l c + lt

(7)

donde:

l c es la longitud del sector de desviacin

constante y se calcula por la siguiente expresin:

l c = (R - e )( g 0 - 2 b )

(8)

lt es la longitud del sector de transicin y se

obtiene mediante la siguiente ecuacin:

e

lt =R - 2b

(9)

Se sustituyen entonces las ecuaciones (8) y

(9) en la ecuacin (7) y se obtiene:

li = R g 0 - e ( g 0 - b )

Fuente: Tracto-Technik [15].

Figura 5. ngulos y radios en la recuperacin

elstica. g es el ngulo de doblado que se desea

obtener despus de la recuperacin elstica.

La relacin entre ambos radios segn Strano [1], se puede establecer de la siguiente manera:

R

MR

= 1CLR

EI 0

(11)

(10)

E es el mdulo elstico del material del

El ngulo de transicin b se puede tomar

aproximadamente b @ 5 0 [14] para el doblado por

arrastre.

Clculo del ngulo y del radio

de compensacin de la recuperacin

elstica

Despus de cada operacin de doblado el

radio de la curva final CLR ser ms grande que el

radio del dado curvo R [1] (Figura 5).

tubo.

Ya que la deformacin longitudinal exe es

muy pequea para la mayora de los casos, se

puede considerar segn Strano [1], que la relacin entre los radios y ngulos anteriores y posteriores al doblado es:

CLR g = R g 0

(12)

Sin embargo, si se considera que despus

del doblado habr tres deformaciones de recupe-

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

Estudio del comportamiento elastoplstico en el proceso de doblado de tubos por arrastre

racin elstica (radio, ngulo y longitud de la curva), entonces es fcil ver que la relacin definitiva

se puede determinar segn criterio del autor de

este trabajo, mediante la siguiente ecuacin:

CLR g = R g 0 (1 - exe )

F

2prt

s xf

(14)

K = ln

La ecuacin que establece la variacin del

espesor de la pared del tubo en la curva, en su

seccin transversal, segn Wang [3], es la siguiente:

pi r

( s xm + s xf )( K + 1) + 2t ( K + 3 )

t a = 1+

pr

( s xm + s xf )( K - 2) + i K

2t

R+r

R + r cos a

(18)

La funcin adelgazamiento segn criterio

del autor de este trabajo se puede plantear de la

siguiente manera:

ft =

Variacin del espesor de la pared

del tubo

(17)

K - Coeficiente de la deformacin variable

[3] en el tubo, y se calcula:

(13)

La deformacin axial elstica exe es producida por el esfuerzo s xf y por definicin se sabe

que:

exe =

s xf =

15

t - ta

100%

t

(19)

Variacin de la magnitud del radio

del tubo y efecto de aplanamiento

La ecuacin que establece la variacin del

radio del tubo en la curva, en su seccin transversal, segn Wang [3], es la siguiente:

pi r

( s xm + s xf )( 2K -1) + 2t (2K + 3 )

r a = 1 pr

( s xm + s xf )( K - 2) + i K

2t

r (cos a + cos j )

r

R

r (cos a + cos j )

t

Sin embargo de acuerdo a los mtodos deductivo y experimental se establece que la ecuacin correcta es:

Sin embargo de acuerdo a los mtodos deductivo y experimental se establece que la ecuacin correcta es:

pi r

( s xm + s xf )( K + 1) + 2t ( K + 3 )

t a = 1+

pr

( s xm + s xf )( K - 2) + i K

2t

r (cos a + sen j )

t

R

pi r

( s xm + s xf )( 2K -1) + 2t (2K + 3 )

r a = 1 pr

( s xm + s xf )( K - 2) + i K

2t

r (cos a + sen j )

r

(20)

R

(15)

s xm se puede calcular segn Wang [3], de la

siguiente manera:

s xm =

Y

2

K - K +1

(16)

s xf se puede calcular segn Wang [3], de la

siguiente forma:

El efecto de aplanamiento se puede calcular, segn Wang [3], de la siguiente manera:

fp =

D max - D min

100%

D

(21)

donde D max es el dimetro mayor del tubo deforp

3p

y D min es el dimemado, donde a = , a =

2

2

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

16

Hurtado y col.

tro menor del tubo deformado, donde a = 0, y

a = p.

s xf y la presin interna pi , segn criterio del autor de este artculo se puede plantear de la siguiente forma:

Formacin de arrugas en la parte

interna de la curva

fw =

Segn Wang [3], la condicin necesaria

para la cual no se formaran arrugas en la parte

interna de la curva es cuando se cumple la siguiente condicin:

s xi es el esfuerzo variable a compresin en

la parte interna de la curva, donde a = p, y se calcula:

DOB -

R

2

D

(22)

donde DOB es el grado del doblado.

No obstante, otros factores tienen gran influencia en el fenmeno de la aparicin de arrugas en la parte interna de la curva, tales como el

factor de pared WF [15], el cual se calcula de la siguiente manera:

D

WF =

t

(23)

Mientras mayor es este valor, mayor es la

posibilidad de formacin de arrugas.

Otro factor que influye es la ductilidad del

material: mientras menos dctil es el material,

mayor es la probabilidad de formacin de arrugas.

Otro factor que influye en la formacin de

arrugas es la magnitud del esfuerzo axial s xf . El

incremento de este esfuerzo puede eliminar o al

menos disminuir las arrugas en la curva, pero el

incremento exagerado de este esfuerzo puede

adelgazar excesivamente la pared externa de la

curva.

Finalmente, otro factor que influye tambin

en la formacin de arrugas es la magnitud de la

presin interna pi en el tubo. El incremento de

esta presin disminuye la formacin de arrugas

en la curva, tambin influye en el incremento del

adelgazamiento de la pared e incrementa tambin el aplanamiento. La magnitud de esta presin interna est relacionada con la magnitud de

la holgura entre el mandril y el dimetro interno

del tubo. Zhao [16] recomienda un valor de 0,15

mm para doblado de tubos rectangulares por

este mtodo.

La funcin arrugas para un determinado

material, DOB y WF, en funcin del esfuerzo axial

s xi

<1

s xi max

s xi = -

Y

2

K - K +1

(24)

+ s xf +

pi r

2t

(25)

s xi max es el esfuerzo mximo a compresin

en la parte interna de la curva y se calcula:

s xi max = -

Y

K 2 - K +1

+ s xf

min

pi min r

2t

(26)

s xf min es el valor mnimo posible para el esfuerzo axial.

pi min es el valor mnimo posible para la presin interna.

El anlisis de la formacin de arrugas se lleva a cabo en la posicin donde el esfuerzo normal

a compresin es mayor, o sea, en la parte interna

de la curva en donde a = p y para el grado de doblado crtico, DOB = 2.

Estos dos ltimos esfuerzos no deben ser

nunca iguales a cero, pues se distorsionara la

esencia del mtodo de doblado por arrastre, en

donde estas cargas siempre deben estar presentes. Mientras ms pequeo es el valor de f w , menor ser la posibilidad de formacin de arrugas.

Restricciones

Las restricciones son todos aquellos valores

que tienen que satisfacer, como condiciones, los

parmetros variables para considerar que el diseo es correcto. Por tales razones, todas las restricciones dependen de los parmetros variables

y se definen matemticamente como limitaciones

especficas, inferiores o superiores, impuestas

sobre las variables de diseo o sobre los parmetros asignados en forma de ecuaciones e inecuaciones.

En este caso de estudio de doblado de tubos

por arrastre las restricciones a considerar segn

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

Estudio del comportamiento elastoplstico en el proceso de doblado de tubos por arrastre

la experiencia, la deduccin y la data experimental del autor de este trabajo, se ilustran en la Tabla 1.

El momento flector de doblado no es una

variable de decisin, este factor depende del material y la geometra del doblado, lo cual son variables de coordinacin que no pueden variar a

conveniencia en el proceso como la presin interna y el esfuerzo axial.

Resultados

En las Figuras 6 y 7 se muestran los resultados de la corrida del programa MATHEMATICA7 de la ecuacin (15). Inicialmente se

tom una presin interna constante pi =16 MPa,

y se vari el esfuerzo axial en s xf = 30, 40 y 50

MPa (Figura 6), luego se considera el esfuerzo

axial constante s xf = 40 MPa y se vara la presin

interna pi =14, 16 y 18 MPa (Figura 7), en un

tubo de 25,4 mm de dimetro, con espesor de pared t = 0,9 mm, un radio de doblado R = 50,8 mm.

En las Figuras 8 y 9 se muestran los resultados de la corrida del programa MATHEMATICA7 de la ecuacin (20) con la misma geometra anterior y las mismas consideraciones de

carga.

La zona de mayores valores del incremento

del espesor del tubo corresponde a la parte interna de la curva durante el proceso de doblado,

donde se producen tensiones de compresin y un

engrosamiento de la pared, sin embargo, en el

resto de las zonas del tubo lo que se produce es

un adelgazamiento de la pared.

Figura 6. Variacin del espesor de la pared del

tubo, con una presin interna constante

pi =16 MPa, y el esfuerzo axial variable

en s xf = 30, 40 y 50 MPa.

17

Tabla 1

Variables de coordinacin y lmites

de las variables de decisin para el

doblado de tubo por el mtodo de arrastre

Variables de coordinacin

Material

Acero AISI 1020

Steel, normalized

at 870C [17]

Radio de doblado

50,8 mm

Espesor de pared

0,9 mm

Lmite de fluencia del

material

345 MPa

Dimetro del tubo

25,4 mm

Radio medio del tubo

12,25 mm

Elongacin relativa

35,8%

Variables de decisin

Esfuerzo axial

s xf

(30 50) MPa

Presin interna

pi

(14 18) MPa

Asimismo se observa que el radio del tubo

p

en la curva aumenta en las zonas donde a = y

2

3p

y disminuye donde a = 0 y p. En las Figuras 6

2

y 7 se observa que el adelgazamiento es ms severo cuando se incrementa la carga axial y la presin interna. En las Figuras 8 y 9 se observa que

cuando se incrementa la carga axial disminuye la

Figura 7. Variacin del espesor de la pared del

tubo, con una presin interna variable pi =14,

16 y 18 MPa, y el esfuerzo axial constante

en s xf = 40 MPa.

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

18

Hurtado y col.

Figura 8. Variacin del radio del tubo, con una

presin interna constante pi =16 MPa, y el

esfuerzo axial variable en s xf = 30, 40 y 50

MPa.

Figura 9. Variacin del radio del tubo, con una

presin interna variable pi =14, 16 y 18 MPa, y

esfuerzo axial constante s xf = 40 MPa.

distorsin del radio pero sta se incrementa con

la mxima presin interna.

sin interna. La utilizacin de este conocimiento

permite la mejora de la calidad de los productos

terminados, el establecimiento de cargas para

cada caso especfico y tambin, la posibilidad de

clculo de las posiciones longitudinales y angulares iniciales del doblado, y todo este conocimiento puede repercutir en un ahorro de tiempo y costo en la produccin al poder evitar el desarrollo de

los prototipos por ensayo y error, las ecuaciones

propuestas tambin pueden servir para clculo

de doblado de tubos por el mismo mtodo con

otros materiales tales como cobre, aluminio y

otros aceros dctiles.

Referencias bibliogrficas

1.

Strano, M.: Automatic tooling design for rotary draw bending of tubes. International

Journal of Advantages of Manufacturing

Technologies, Vol. 26, (2005) pp. 733-740.

2.

Wang, X. and Cao, J.: Wrinkling Limit in Tube

Bending. Journal of Engineering Materials

and Technology, Vol. 123, (2001) pp. 430-435.

3.

Wang, J. and Agarwal, R.: Tube Bending Under Axial Force and Internal Pressure. Journal of Manufacturing Science and Engineering, Vol. 128, No. 2 (2006) pp. 598-605.

4.

Yang, H. and Lin, Y.: Wrinkling analysis for

forming limit of tube bending processes.

Journal of Materials Processing Technology,

Vol. 152 (2004) pp. 363-369.

5.

Jin, Z., Luo, S. and Fang, X.D.: KBS-aided

design of tube bending processes. Engineering Application of Artificial Intelligence, Vol.

14, (2001) pp. 599-606.

6.

Stachowicz, F.: Bending with upsetting of

copper tube elbows. Journal of Materials

Processing Technology, Vol. 100 No. 1-3

(2000) pp. 236-240

7.

Ceclan, V.A., Achima, G., L|z|rescu, L. and

Groze, F.M. Finite Element Simulation of

Tubes Press Bending Process. 7th International Multidisciplinary Conference Baia

Mare, Romania, 2007).

8.

Achimas, G., L., C. and S., L., L. Quality Assurance of the Bent tubes Using finite Element Simulation. 3rd International Congress

on Precisition Machining (ICPM), pp. 43-48

Austria, Viena, 2005).

Conclusiones

El objetivo de este trabajo es proporcionar

una prediccin de los fenmenos en el doblado

del tubo por el mtodo de arrastre. La principal

contribucin consiste en que proporciona solucin a siete preguntas comunes en el doblado de

tubos por este mtodo, las ecuaciones estn basadas en la teora de la deformacin plstica. Las

ecuaciones propuestas son capaces de establecer el adelgazamiento y engrosamiento de la pared y la distorsin del radio del tubo, el clculo de

la longitud inicial de la curva de doblado, la desviacin del eje neutro, el momento flector de doblado, ngulo y radio de compensacin de la recuperacin elstica y la formacin de arrugas, de

acuerdo a la magnitud de la carga axial y la pre-

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

Estudio del comportamiento elastoplstico en el proceso de doblado de tubos por arrastre

9.

Achima, G. and L|z|rescu, L.: Experimental Investigations about Influences on

Springback of Bent Tubes. Computing and

Solutions in Manufacturing Engineering

(2004).

10. Achimas, G., V.A., C., L., L. and Groze, F:

Experimental Research Concerning the Influence of the Bending Radius on the Wall

Thickness of the Bent Pipes. microCAD

(2007) pp. 7-11.

11. Tang, N.C.: Plastic-deformation analysis in

tube bending. International Journal of Pressure Vessels and Piping, Vol. 77 No. 12 (2000)

pp. 751-759.

12. Kirby, D., Roy, S. and Kunju, R.: Optimization of tube hidroforming With Consideration

of Manufacturing Effects On Structural Performance. Materials & Design, Vol. 778

(2005) pp. 585-590.

13. Duncan, J.L., Marciniak, Z. and Hu, S.J.:

Mechanics of Sheet Metal Forming. Butterworth-Heinemann 2002.

19

14. Lou, H. and Stelson, K.A.: Three-Dimensional Tube Geometry Control for Rotary

Draw Tube Bending, Part 1: Bend Angle and

Overall Tube Geometry Control. Journal of

Manufacturing Science and Engineering,

Vol. 123, (2001) pp. 258-265.

15. Tracto-Technik. Tracto-Technik Automated

Fabrication of Template Pipes. In http://

pipebending.tracto-technik.com/index.

cfm?linkArticleID=32, ed2009).

16. Zhao, G., Liu, Y. and Yang, H.: Effect of

clearance on wrinkling of thin-walled rectangular tube in rotary draw bending process .

The International Journal of Advanced Manufacturing Technology, Vol. 50 No. 1-4,

(2010) pp 85-92.

17. MatWeb. MatWeb Material Propeties Data

Acero. In http://www.matweb.com/search

/DataSheet.aspx?MatGUID=b58ee61a3745

453a9232f7864abba74f, ed2011).

Recibido el 26 de Noviembre de 2010

En forma revisada el 28 de Noviembre de 2011

Rev. Tc. Ing. Univ. Zulia. Vol. 35, No. 1, 2012

S-ar putea să vă placă și

- Banco de TubosDocument8 paginiBanco de TubosLuis Fernando CMagañaÎncă nu există evaluări

- Determinación de La Vida Útil de Un Oleoducto en ServicioDocument25 paginiDeterminación de La Vida Útil de Un Oleoducto en ServicioAnonymous mv84nhzÎncă nu există evaluări

- Lab6 FinalDocument27 paginiLab6 FinalJUAN CAMILO LONDOÑO VELEZÎncă nu există evaluări

- Labo 2Document18 paginiLabo 2JUAN DIEGO TORREZ LEONÎncă nu există evaluări

- Examen Final 2019-I - HH224HDocument3 paginiExamen Final 2019-I - HH224HjesusÎncă nu există evaluări

- Laboratorio Perdidas Por FricciónDocument17 paginiLaboratorio Perdidas Por FricciónfeabarreroruÎncă nu există evaluări

- Análisis Por Elementos Finitos Del Colapso en TuberíasDocument10 paginiAnálisis Por Elementos Finitos Del Colapso en TuberíasFabio Parcero100% (1)

- Criterios Calculo de FatigaDocument7 paginiCriterios Calculo de FatigaLuis PinoÎncă nu există evaluări

- Caida de Presion en Tuberias y AccesoriosDocument15 paginiCaida de Presion en Tuberias y AccesoriosJorge Arturo Chaves Acuña100% (2)

- Resistencia A La Compresion Tubulares de AceroDocument15 paginiResistencia A La Compresion Tubulares de AceroAmerico Espinoza AlvarezÎncă nu există evaluări

- Laboratorio Virtual 1.3 DISTRIBUCION DE VELOCIDADES EN TUBERIAS - FLUJO TURBULENTODocument32 paginiLaboratorio Virtual 1.3 DISTRIBUCION DE VELOCIDADES EN TUBERIAS - FLUJO TURBULENTODaycely Miriam Huanca QuispeÎncă nu există evaluări

- Insercion de Tubos A Cualquier DiaametroDocument12 paginiInsercion de Tubos A Cualquier DiaametroRohanÎncă nu există evaluări

- Informe Unión AtornilladaDocument19 paginiInforme Unión AtornilladaAnonymous YoPqBElÎncă nu există evaluări

- Clase de Extrusion Dic 3-2013Document43 paginiClase de Extrusion Dic 3-2013efra2700% (2)

- Prueba de Decremento de PresionDocument7 paginiPrueba de Decremento de PresionandresxitoÎncă nu există evaluări

- TP 14 Pandeo en Tubos de Pared DelgadaDocument8 paginiTP 14 Pandeo en Tubos de Pared DelgadaMatias BuccinoÎncă nu există evaluări

- Golpe de Ariete. Pract 7. Mod 5Document23 paginiGolpe de Ariete. Pract 7. Mod 5VilitzaÎncă nu există evaluări

- Laboraorio de Traccion y Dureza - Acero Inoxidable Ferritico 13 CR 405 - Janampa-RiverosDocument24 paginiLaboraorio de Traccion y Dureza - Acero Inoxidable Ferritico 13 CR 405 - Janampa-RiverosPaul Vicente Candia TorresÎncă nu există evaluări

- Remanso en Puentes (Hidrodinámica en Pilas de Puentes)Document16 paginiRemanso en Puentes (Hidrodinámica en Pilas de Puentes)wepcÎncă nu există evaluări

- Ejercicio 9.3 MARCO NAVARRETEDocument17 paginiEjercicio 9.3 MARCO NAVARRETEMarco NavarreteÎncă nu există evaluări

- Modelos FarmacologicosDocument5 paginiModelos FarmacologicosArnaldo Morbid CruzÎncă nu există evaluări

- Examen Final 2013-I HH224J - Vcorr PDFDocument2 paginiExamen Final 2013-I HH224J - Vcorr PDFJOSEÎncă nu există evaluări

- Jose Manuel Ramirez LeonDocument10 paginiJose Manuel Ramirez LeonFabricio Jesus Soto SalcedoÎncă nu există evaluări

- Diagrama de MoodyDocument8 paginiDiagrama de MoodyoliverÎncă nu există evaluări

- Ensayo de Compresión Del ConcretoDocument15 paginiEnsayo de Compresión Del ConcretoJoseÎncă nu există evaluări

- Comportamiento Estructural Losas de TransicionDocument14 paginiComportamiento Estructural Losas de TransicionJohnny ReyesÎncă nu există evaluări

- TorsionDocument10 paginiTorsionMARIA TEREZA USCUCHAGUAÎncă nu există evaluări

- Fuerza e Impacto de Un Chorro de AguaDocument9 paginiFuerza e Impacto de Un Chorro de AguaMiguel Miranda GilÎncă nu există evaluări

- Longitud de Resalto HidráulicoDocument9 paginiLongitud de Resalto HidráulicoAnonymous VAgjXmM3OÎncă nu există evaluări

- Socavación Local en EspigonesDocument8 paginiSocavación Local en EspigonesVirgilio MartínezÎncă nu există evaluări

- Calculo Frecuencia NaturalDocument6 paginiCalculo Frecuencia NaturalJosé RosarioÎncă nu există evaluări

- Capítulo 3 Factores de Flexibilidad y de Intensificación895Document17 paginiCapítulo 3 Factores de Flexibilidad y de Intensificación895Alfredo VallenillaÎncă nu există evaluări

- Guía P4. Pérdidas Mayores PDFDocument6 paginiGuía P4. Pérdidas Mayores PDFGabriel Alejandro GodoyÎncă nu există evaluări

- Practica de Laboratorio Perdidas Por Friccion en TuberiasDocument2 paginiPractica de Laboratorio Perdidas Por Friccion en Tuberiasescalantecarolina76Încă nu există evaluări

- Accion Dinamica Del Viento Sobre Tableros de PuentesDocument4 paginiAccion Dinamica Del Viento Sobre Tableros de PuentesJr Correa LópezÎncă nu există evaluări

- Proceso de LaminadoDocument9 paginiProceso de Laminadokevin tandazoÎncă nu există evaluări

- ArieteDocument21 paginiArieteEmanuel LopezÎncă nu există evaluări

- Fluencia en CalienteDocument9 paginiFluencia en CalienteyjyhhghÎncă nu există evaluări

- Torsión en Miembros EstructuralesDocument5 paginiTorsión en Miembros Estructuralescorneliortiz100% (1)

- S10.s2 - MaterialDocument31 paginiS10.s2 - MaterialAlfredo FloresÎncă nu există evaluări

- Flujos en Conductos A PresiónDocument29 paginiFlujos en Conductos A PresiónRoberto SaltoÎncă nu există evaluări

- Laboratorio Probetas de Acero y ConcretoDocument16 paginiLaboratorio Probetas de Acero y Concretodarwin garcia segoviaÎncă nu există evaluări

- Trabajo de TurboDocument42 paginiTrabajo de TurbojoelcalleÎncă nu există evaluări

- Examen Sustitutorio 2013-I HH224J - RevD PDFDocument2 paginiExamen Sustitutorio 2013-I HH224J - RevD PDFJOSEÎncă nu există evaluări

- Máquina Dobladora de TubosDocument21 paginiMáquina Dobladora de TubosJavier EdenÎncă nu există evaluări

- Flujo en Conductos A PresionDocument16 paginiFlujo en Conductos A Presionfernando100% (1)

- Resalto Hidráulico (Análisis)Document26 paginiResalto Hidráulico (Análisis)claudiovalenzuelaÎncă nu există evaluări

- Pérdida de Carga en Tramos RectosDocument16 paginiPérdida de Carga en Tramos RectosOrlandoPelaezChilonÎncă nu există evaluări

- Lou I (Flujo de Fluidos - Previo)Document10 paginiLou I (Flujo de Fluidos - Previo)Jose FernandezÎncă nu există evaluări

- Pérdidas de Carga Locales y Continuas.Document8 paginiPérdidas de Carga Locales y Continuas.TATIANA ELIZABETH SANTAMARIA GUIMANÎncă nu există evaluări

- Torsión Secciones CircularesDocument11 paginiTorsión Secciones CircularesJuan RamosÎncă nu există evaluări

- Pérdidas Por Fricción en TuberíasDocument10 paginiPérdidas Por Fricción en TuberíasBritney SchoonewolffÎncă nu există evaluări

- Medidores de Flujo de Área Constante y VariableDocument19 paginiMedidores de Flujo de Área Constante y VariablewilanyerÎncă nu există evaluări

- Reporte Caída de Presión en Tuberías y Accesorios 2Document15 paginiReporte Caída de Presión en Tuberías y Accesorios 2monffÎncă nu există evaluări

- Ensayo de TransporteDocument6 paginiEnsayo de TransporteJuan Sebastian Angel GomezÎncă nu există evaluări

- Analisis de Vibración de Una VigaDocument22 paginiAnalisis de Vibración de Una VigaVictorAndresCamposCamposÎncă nu există evaluări

- Principios de transferencia de cantidad de movimientoDe la EverandPrincipios de transferencia de cantidad de movimientoÎncă nu există evaluări

- Guía para el análisis y solución de problemas de resistencia de materialesDe la EverandGuía para el análisis y solución de problemas de resistencia de materialesÎncă nu există evaluări

- Memorias III Seminari Nacional Resolución de ProblemasDocument142 paginiMemorias III Seminari Nacional Resolución de ProblemasMarcos Campos Nava0% (1)

- Ejercicios Resueltos de Mecánica Newtoniana EPN - Ing. Edgar HaroDocument138 paginiEjercicios Resueltos de Mecánica Newtoniana EPN - Ing. Edgar HaroKAGGHGÎncă nu există evaluări

- 7.3 Keroseno y Aceite CrudoDocument10 pagini7.3 Keroseno y Aceite CrudoIvoOne ParkerÎncă nu există evaluări

- Actividades de Orden y Valor Absoluto de Los EnterosDocument5 paginiActividades de Orden y Valor Absoluto de Los EnterosGuillermo Enrique Martinez PrietoÎncă nu există evaluări

- Soluciones Olimpiadas de Maio13Document9 paginiSoluciones Olimpiadas de Maio13fabiano_bill100% (1)

- Expresiones Graficas Informe GeometriaDocument8 paginiExpresiones Graficas Informe GeometriaDesconocido0% (1)

- 3esoma B SV Es Ud01 Cons3Document2 pagini3esoma B SV Es Ud01 Cons3JULIO MIGUEL SÁNCHEZ DEL BARCOÎncă nu există evaluări

- PerspectivasDocument40 paginiPerspectivasRosanaMastrandreaÎncă nu există evaluări

- Tarea 4 de EsperanzaDocument2 paginiTarea 4 de EsperanzaBrayan García RodríguezÎncă nu există evaluări

- s05.s2 MaterialDocument30 paginis05.s2 MaterialKary SanchezÎncă nu există evaluări

- Tarea N°1 FEM M3 Peralta, Ojeda, Duarte, Rodriguez.Document13 paginiTarea N°1 FEM M3 Peralta, Ojeda, Duarte, Rodriguez.roymar peraltÎncă nu există evaluări

- Geometría 02 PSDocument4 paginiGeometría 02 PSNatalia Vila ZuñigaÎncă nu există evaluări

- Bachillerato en Ingenieria TelematicaDocument2 paginiBachillerato en Ingenieria TelematicaJonathan Solano100% (1)

- 2017 - Ensayo #4 Matemática 8° BásicoDocument9 pagini2017 - Ensayo #4 Matemática 8° BásicoVeronica Cruz CarrascoÎncă nu există evaluări

- Manual de LaboratorioDocument12 paginiManual de LaboratorioBELÉN MILLARAY MARTINÎncă nu există evaluări

- Taller Maquinas de EstadoDocument10 paginiTaller Maquinas de EstadoArnold Hernández CarvajalÎncă nu există evaluări

- 00 Generacion de Números Aleatorios en EXCELDocument40 pagini00 Generacion de Números Aleatorios en EXCELMaria VásquezÎncă nu există evaluări

- Silabo Estadistica y ProbabilidadesDocument7 paginiSilabo Estadistica y ProbabilidadesMilton Tinoco BrionesÎncă nu există evaluări

- 0 0 Modeloexamen 3 P Analisis Mat2º P GlobalDocument5 pagini0 0 Modeloexamen 3 P Analisis Mat2º P GlobalFrancisco Martínez NavarroÎncă nu există evaluări

- Tarea I Cálculo VectorialDocument7 paginiTarea I Cálculo VectorialStalyn EncarnacionÎncă nu există evaluări

- Circuitos LogicosDocument8 paginiCircuitos LogicosLeslie BlancoÎncă nu există evaluări

- Tensor de Tensiones de CauchyDocument4 paginiTensor de Tensiones de CauchyAna Laura Rios Cayoja0% (1)

- B.1.3. Probabilidad Axiomática y CondicionalDocument111 paginiB.1.3. Probabilidad Axiomática y CondicionalAnthony PrestonÎncă nu există evaluări

- Cinetica de SecadoDocument6 paginiCinetica de SecadoROCIO VALDIVIAÎncă nu există evaluări

- Capitulo2 150819223405 Lva1 App6892 PDFDocument48 paginiCapitulo2 150819223405 Lva1 App6892 PDFCesar EscuderoÎncă nu există evaluări

- Vacacional - 1Document4 paginiVacacional - 1Levi JonesÎncă nu există evaluări

- Sem04 S1 S2 F. Polinomica Solucion V1Document82 paginiSem04 S1 S2 F. Polinomica Solucion V1Ronaldo EPÎncă nu există evaluări

- UAMKTActividad1.2 - Rosa Elena Arroyo MongeoteDocument4 paginiUAMKTActividad1.2 - Rosa Elena Arroyo MongeoteElena ArroyoÎncă nu există evaluări

- Leonardo - y Su Obsesion Por VolarDocument4 paginiLeonardo - y Su Obsesion Por VolarPamela CardosoÎncă nu există evaluări

- Guía de Ejercicios Análisis Estadístico de DatosDocument2 paginiGuía de Ejercicios Análisis Estadístico de DatosltoledovillagraÎncă nu există evaluări