Documente Academic

Documente Profesional

Documente Cultură

Implementación DBR Hitachi aumenta utilidades 5 veces

Încărcat de

TaniaTimbilaDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Implementación DBR Hitachi aumenta utilidades 5 veces

Încărcat de

TaniaTimbilaDrepturi de autor:

Formate disponibile

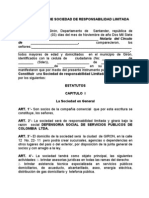

ESCUELA SUPERIOR POLITCNICA

DE CHIMBORAZO

FACULTAD DE MECNICA

INGENIERA INDUSTRIAL

CONTABILIDAD Y COSTOS

DOCENTE: ING. BLANCA VARGAS

1.- DATOS INFORMATIVOS

- NOMBRES Y APELLIDOS:

TANIA JISSELA TIMBILA VELEZ

- DIRECCIN DOMICILIARIA: AV. 11 DE NOVIEMBRE Y JOSE MARA SENZ

-NIVEL: QUINTO 2

TELFONO: 0990015896

CODIGO: 1962

Email:taniajisse2011@hotmail.com

PERIODO ACADMICO: 6 ABRIL 31 AGOSTO 2016

Saber, para ser

DE PIES SOBRE LOS HOMBROS DE GIGANTES

Eliyahu Goldratt

INTRODUCCIN

LEAN, conocido tambin como la metodologa de desarrollo esbelta es un sistema y una

filosofa de mejoramiento de los procesos de manufactura basado en la eliminacin de

desperdicios y optimizacin de procesos; el cual est estrechamente relacionado con el

xito de Toyota.

Dado que Toyota es la bandera de la Industria Japonesa, es lgico pensar que LEAN

hubiera sido ampliamente implementado en Japn, pero las estadsticas cambian nuestro

modo de pensar, dado que menos del 20% de las empresas manufactureras Japonesas

tienen implementado LEAN.

Esto no se debe al desinters de las empresas por implementar LEAN, es ms muchas han

intentado pero han fracasado y este es el caso de HITACHI TOOL ENGENEERING LTD. Esta

empresa intent repetidamente implementar LEAN, pero el deterioro en el desempeo de

la produccin y las diferencias en los entornos de produccin los oblig a volver a formas

ms tradicionales de produccin.

La industria manufacturera ha sido moldeada por dos grandes pensadores, Henry Ford y

Taiichi Ohno. Ford revolucion la produccin en masa al introducir el flujo en lnea. Ohno

retom las ideas de Ford al siguiente nivel con su TPS, un sistema que oblig a toda la

industria a cambiar la forma de considerar al inventario de un activo a un pasivo.

El punto de inicio de Ford fue que, la clave para una produccin efectiva es concentrarse

en mejorar el flujo global de los productos a lo largo de las operaciones. Sus esfuerzos por

mejorar el flujo fueron tan exitosos que, para 1926, el tiempo de entrega desde el

momento de sacar el material de la mina hasta tener el automvil completo, compuesto

de ms de 5,000 partes, en el tren listo para ser entregado, era de 81 horas. Ochenta aos

despus, ningn fabricante de automviles en el mundo ha sido capaz de lograr

semejante tiempo de entrega tan corto, ni siquiera cerca.

El flujo en lnea de Ford se basa en los siguientes cuatro conceptos:

1. Mejorar el flujo es un objetivo primario de las operaciones.

2. Este objetivo primario debe traducirse en un mecanismo prctico que orienta a la

operacin para saber cundo no producir (impide la sobre produccin).

3. Las eficiencias locales deben ser abolidas.

4. Hay que instalar un proceso de enfoque para balancear el flujo.

Al igual que Ford, el objetivo primario de Ohno era mejorar el flujo, reducir el tiempo de

entrega como se indica en su respuesta acerca de qu es lo que est haciendo Toyota

Saber, para ser

DESARROLLO

La empresa Hitachi Tool Engineering Ltd. de 24 mil millones de yens, disea y manufactura

cerca de 20,000 diferentes herramientas de corte. La demanda de la mayora de los

productos es espordica, y los clientes de su industria condicionan a la empresa a lanzar

nuevas familias de herramientas cada seis meses. Cuando se lanzan las nuevas familias de

productos, las familias antiguas quedan obsoletas. No es extrao entonces que los

esfuerzos por implementar LEAN fueran poco exitosos.

Hitachi Tool Engineering Ltd. comenz a implementar DBR (Drum, Buffer, Rope teora de

las limitaciones aplicada al rea de la produccin) en una de sus cinco plantas en Japn en

el ao 2000.

El desempeo en el cumplimiento de las fechas de entrega prometidas (de 40% a 85%),

asociado con la reduccin del IPP (ndice de Precios de Produccin) y del tiempo de

entrega a la mitad, junto con la habilidad de despachar un 20% ms de productos, con la

misma fuerza laboral, los motiv a ampliar la implementacin, para el 2003, ya haban

implementado DBR en todas las cuatro plantas.

La drstica reduccin en el tiempo de entrega y la mejora importante en la capacidad de

respuesta le permiti reducir el inventario en la cadena de suministros. La reduccin en el

inventario mejor dramticamente el retorno sobre la inversin de los distribuidores,

liber su efectivo.

No es de extraar entonces que los distribuidores hayan expandido el rango de

herramientas de Hitachi que estaban ofreciendo, lo que llev a un incremento del 20% en

las ventas.

El verdadero impacto se revela cuando evaluamos el desempeo de esta empresa en sus

medidores finales, considerando el hecho que durante el perodo del 2002 al 2007 el

precio de las materias primas se increment mucho ms que el incremento en el precio de

venta de las herramientas de corte. Bajo estas condiciones, las utilidades de la empresa se

debieran haber desaparecido. En vez de ello, las utilidades netas antes de impuestos de

Hitachi Tool Engineering Ltd. se incrementaron de 1,1 mil millones de Yens en el ao fiscal

que finalizar en Marzo 2002 a 5,3 mil millones de yens en el ao que finaliza en Marzo

2007 un incremento de cinco veces de la utilidad neta en cinco aos.

Saber, para ser

CONCLUSIONES

LEAN, conocido tambin como la metodologa de desarrollo esbelta es un sistema

y una filosofa de mejoramiento de los procesos de manufactura basado en la

eliminacin de desperdicios y optimizacin de procesos.

Cuando se lanzan las nuevas familias de productos, las familias antiguas quedan

obsoletas.

La clave para una produccin efectiva es concentrarse en mejorar el flujo global de

los productos a lo largo de las operaciones.

La industria manufacturera ha sido moldeada por dos grandes pensadores, Henry

Ford y Taiichi Ohno.

KANBAN es un sistema de informacin el cual permite controlar de manera

armnica las cantidades producidas en cada proceso, basndose en el control de

la produccin y la mejora de procesos.

El enfoque de Ohno para desarrollar LEAN demostr una importante diferencia

entre una aplicacin y los conceptos fundamentales sobre los cuales se basa la

aplicacin. Los conceptos fundamentales son genricos; la aplicacin es la

traduccin de los conceptos para un entorno especfico.

Saber, para ser

S-ar putea să vă placă și

- 0 - InfDocument16 pagini0 - InfbrayanÎncă nu există evaluări

- Modelo Actas de EntregaDocument4 paginiModelo Actas de Entregafilomon isaisÎncă nu există evaluări

- Industrializacion y El Gran ImpulsoDocument6 paginiIndustrializacion y El Gran Impulsobaita3384100% (1)

- Tesis de ReferenciaDocument327 paginiTesis de ReferenciaPiero Varillas100% (1)

- Ingeniera ambiental con maestría y experiencia en proyectosDocument4 paginiIngeniera ambiental con maestría y experiencia en proyectosLeo AquinoÎncă nu există evaluări

- La Mano CoachDocument10 paginiLa Mano CoachSvenn Alvarez RiveraÎncă nu există evaluări

- Distribuidores MinoristasDocument14 paginiDistribuidores MinoristasRosmery ZuritaÎncă nu există evaluări

- Tabla ASME-VM gastos bienes serviciosDocument4 paginiTabla ASME-VM gastos bienes serviciosdanhumÎncă nu există evaluări

- Implementación de BPM de La Producción Textil Del Grupo Lanche S.a.C. en Gamarra La Victoria Lima Perú 2018Document12 paginiImplementación de BPM de La Producción Textil Del Grupo Lanche S.a.C. en Gamarra La Victoria Lima Perú 2018Kevin Jorge SolanoÎncă nu există evaluări

- Ambiental Trabajo FinalDocument4 paginiAmbiental Trabajo Finalyashiro732Încă nu există evaluări

- Catalogo Serie L VOGTDocument6 paginiCatalogo Serie L VOGTFernanda VasquezÎncă nu există evaluări

- Texto PresupuestosDocument153 paginiTexto PresupuestosKarina Chambi HuallpaÎncă nu există evaluări

- Informe de Gestión Calidad Ene 19 - May 2020Document19 paginiInforme de Gestión Calidad Ene 19 - May 2020Arnaldo Jose Barrios LandaetaÎncă nu există evaluări

- Primera Evaluacion Continua Fundamentos Gestion Contable (1) RonaldDocument2 paginiPrimera Evaluacion Continua Fundamentos Gestion Contable (1) RonaldRonal SantacruzÎncă nu există evaluări

- Auditoria SunafilDocument2 paginiAuditoria SunafilGAMA CONSULTING - CAPACITACIONESÎncă nu există evaluări

- Requisitos legales y compromisos SGS-MAT-001Document68 paginiRequisitos legales y compromisos SGS-MAT-001miguelÎncă nu există evaluări

- Factura electrónica de Unicon por suministro de concreto a Corporación CentrosurDocument1 paginăFactura electrónica de Unicon por suministro de concreto a Corporación CentrosurJuan Carlos Cardenas AlanyaÎncă nu există evaluări

- Estructura de CostosDocument84 paginiEstructura de CostosCarlitoss Luiss VelizÎncă nu există evaluări

- Decreto Supremo #026-2021-MTCDocument2 paginiDecreto Supremo #026-2021-MTCDiario Oficial El PeruanoÎncă nu există evaluări

- Teoría Microeconómica: Ejercicios de costos a largo plazoDocument8 paginiTeoría Microeconómica: Ejercicios de costos a largo plazoFatima BarbozaÎncă nu există evaluări

- Lean Manufacturing en El Sector AutomotrizDocument2 paginiLean Manufacturing en El Sector AutomotrizTONY Castillo0% (1)

- Campo de Aplicacion de Las 5 SDocument4 paginiCampo de Aplicacion de Las 5 SBeltran H BladeÎncă nu există evaluări

- Apu Catolica de ManizalesDocument18 paginiApu Catolica de ManizalesJuliethJimenezÎncă nu există evaluări

- CasoDocument4 paginiCasocynthiaÎncă nu există evaluări

- Caso Tía María - Beneficios minería y diálogo con puebloDocument2 paginiCaso Tía María - Beneficios minería y diálogo con puebloJoel Bustamante Bartolo0% (1)

- Consultoria Medioambiental PDFDocument81 paginiConsultoria Medioambiental PDFJairo Alvarado SantanaÎncă nu există evaluări

- Trabajo Final FPL, ESANDocument7 paginiTrabajo Final FPL, ESANHenry TelloÎncă nu există evaluări

- Principios de Diseño de Procesos LimpiosDocument23 paginiPrincipios de Diseño de Procesos LimpiosJames Calle TarrilloÎncă nu există evaluări

- Concar Servicio s1 Plan ContableDocument7 paginiConcar Servicio s1 Plan Contablepolr441Încă nu există evaluări

- Ods #9Document13 paginiOds #9Carlos A. OrtegaÎncă nu există evaluări

- Taller de InvestigaciónDocument20 paginiTaller de InvestigaciónJaquelinÎncă nu există evaluări

- Optimización de la productividad en obras de construcción mediante Lean ConstructionDocument30 paginiOptimización de la productividad en obras de construcción mediante Lean Constructionromel rivera silveraÎncă nu există evaluări

- Determinación IR Tercera CategoríaDocument52 paginiDeterminación IR Tercera CategoríaORFELINDA TERRONES SUAREZÎncă nu există evaluări

- Introduccion AtisDocument27 paginiIntroduccion AtisRoRomaniFlores100% (1)

- d.4. Ficha de Proyecto - PKDocument1 paginăd.4. Ficha de Proyecto - PKFer PunkÎncă nu există evaluări

- Gestión Económica de La I D Empresarial y de La Innovación (2011) PDFDocument157 paginiGestión Económica de La I D Empresarial y de La Innovación (2011) PDFangelgmv9492Încă nu există evaluări

- Requisitos Proyectos BID LabDocument2 paginiRequisitos Proyectos BID LabarturocalleÎncă nu există evaluări

- Equivida CIA SegurosDocument9 paginiEquivida CIA SegurosRenzo Cordova VasquezÎncă nu există evaluări

- Six Sigma Telecomunicaciones PDFDocument91 paginiSix Sigma Telecomunicaciones PDFChristian Cervantes BautistaÎncă nu există evaluări

- Decreto de Urgencia #003-2024Document4 paginiDecreto de Urgencia #003-2024Melissa CosmópolisÎncă nu există evaluări

- De AQL y Otras LindurasDocument29 paginiDe AQL y Otras LindurasRCA_CONSULTORESÎncă nu există evaluări

- 02.1 Estado de Costos de Produccion PDFDocument14 pagini02.1 Estado de Costos de Produccion PDFElmer Santiago LeonÎncă nu există evaluări

- Soporte TI Perú-Chile: Equipos, roles y responsabilidadesDocument126 paginiSoporte TI Perú-Chile: Equipos, roles y responsabilidadesanon_780240401Încă nu există evaluări

- Aup HerramientasDocument9 paginiAup HerramientasalonsoÎncă nu există evaluări

- 5 Pasos para La Evaluacion de RiesgosDocument8 pagini5 Pasos para La Evaluacion de RiesgosElmer PortocarreroÎncă nu există evaluări

- Cuadro Comparativo de CotizacionesDocument7 paginiCuadro Comparativo de CotizacionesGLADYSÎncă nu există evaluări

- Codigo de EticaDocument31 paginiCodigo de EticaterraÎncă nu există evaluări

- Propuesta de MejoramientoDocument19 paginiPropuesta de MejoramientoKarenziitah Katiuska Sosa RamirezÎncă nu există evaluări

- Guia Del Pet Fime 2016-2 PDFDocument19 paginiGuia Del Pet Fime 2016-2 PDFnissansilviaÎncă nu există evaluări

- ProyectoDocument78 paginiProyectoguamuchilsinÎncă nu există evaluări

- Mod 8 Actividad BlendedDocument2 paginiMod 8 Actividad BlendedJhony Mejia CruzadoÎncă nu există evaluări

- Edipesa Plan de Preven Control Covid 19 RM 972-2020 - 01022021Document29 paginiEdipesa Plan de Preven Control Covid 19 RM 972-2020 - 01022021Jorge Chavez0% (1)

- Semana 11 Estructura Del MercadoDocument27 paginiSemana 11 Estructura Del MercadoMirella OrbegosoÎncă nu există evaluări

- Planificación de La Producción y Control de La ProducciónDocument8 paginiPlanificación de La Producción y Control de La ProducciónAshley EspinozaÎncă nu există evaluări

- CEFOP Perú-Informe Del Análisis de La Situación de Trabajo Cocina-GastronomíaDocument44 paginiCEFOP Perú-Informe Del Análisis de La Situación de Trabajo Cocina-GastronomíaEstuardo Toledo100% (1)

- Manual - Pre Registro de Facturas AVINKADocument9 paginiManual - Pre Registro de Facturas AVINKARaffo Trucíos100% (1)

- Caso Practico SSTDocument1 paginăCaso Practico SSTAlejandra MedinaÎncă nu există evaluări

- EXAMEN FINAL Adm Demanda y Plan de Compras (Versión 1)Document46 paginiEXAMEN FINAL Adm Demanda y Plan de Compras (Versión 1)Juan Carlos RomeroÎncă nu există evaluări

- Eliyahu Goldratt. Sobre Los Hombros de GigantesDocument3 paginiEliyahu Goldratt. Sobre Los Hombros de GigantesLaura Valentina CastillejoÎncă nu există evaluări

- La filosofía del Kaizen: Pequeños cambios con grandes consecuenciasDe la EverandLa filosofía del Kaizen: Pequeños cambios con grandes consecuenciasEvaluare: 3.5 din 5 stele3.5/5 (2)

- Politicas de CalidDocument3 paginiPoliticas de CalidTaniaTimbilaÎncă nu există evaluări

- APEGOSDocument6 paginiAPEGOSTaniaTimbilaÎncă nu există evaluări

- EjercicioDocument1 paginăEjercicioTaniaTimbilaÎncă nu există evaluări

- Programacion Orientada A ObjetosDocument4 paginiProgramacion Orientada A ObjetosTaniaTimbilaÎncă nu există evaluări

- Motores Eléctricos - TTDocument18 paginiMotores Eléctricos - TTTaniaTimbilaÎncă nu există evaluări

- Diagrama de Operaciones de ProcesosDocument1 paginăDiagrama de Operaciones de ProcesosTaniaTimbilaÎncă nu există evaluări

- Unidad 1 Introduccion A La ComputacionDocument43 paginiUnidad 1 Introduccion A La ComputacionTaniaTimbilaÎncă nu există evaluări

- Metodo Congruencial Mixto para Generar Números PseudoaleatoriosDocument5 paginiMetodo Congruencial Mixto para Generar Números PseudoaleatoriosTaniaTimbilaÎncă nu există evaluări

- Lesion DeshijadoDocument3 paginiLesion DeshijadoTaniaTimbilaÎncă nu există evaluări

- Declaración Universal de Los DerechosDocument4 paginiDeclaración Universal de Los DerechosTaniaTimbilaÎncă nu există evaluări

- Resumen Del Buen VivirDocument4 paginiResumen Del Buen VivirTaniaTimbila100% (1)

- Informe de Soldadura SMAWDocument17 paginiInforme de Soldadura SMAWTaniaTimbila0% (1)

- Diagrama DAPDocument4 paginiDiagrama DAPTaniaTimbilaÎncă nu există evaluări

- Resumen Del Buen VivirDocument4 paginiResumen Del Buen VivirTaniaTimbila100% (1)

- Timbila - Accidentes y Enfermedades LaboralesDocument5 paginiTimbila - Accidentes y Enfermedades LaboralesTaniaTimbilaÎncă nu există evaluări

- Ensayo - Factores de RiesgoDocument6 paginiEnsayo - Factores de RiesgoTaniaTimbilaÎncă nu există evaluări

- Ensayo de ChispaDocument3 paginiEnsayo de ChispaTaniaTimbilaÎncă nu există evaluări

- Transform AdoresDocument11 paginiTransform AdoresTaniaTimbilaÎncă nu există evaluări

- GRATASDocument7 paginiGRATASTaniaTimbilaÎncă nu există evaluări

- Tratamientos SuperficialesDocument7 paginiTratamientos SuperficialesTaniaTimbilaÎncă nu există evaluări

- APEGOSDocument6 paginiAPEGOSTaniaTimbilaÎncă nu există evaluări

- Implementación DBR Hitachi aumenta utilidades 5 vecesDocument4 paginiImplementación DBR Hitachi aumenta utilidades 5 vecesTaniaTimbilaÎncă nu există evaluări

- Elementos Aleantes Del Acero y Sus PropiedadesDocument3 paginiElementos Aleantes Del Acero y Sus PropiedadesTaniaTimbila100% (1)

- Tratamientos SuperficialesDocument7 paginiTratamientos SuperficialesTaniaTimbilaÎncă nu există evaluări

- Reacciones Quimicas: Sintesis o ComposicionDocument12 paginiReacciones Quimicas: Sintesis o ComposicionTaniaTimbilaÎncă nu există evaluări

- Reacciones Quimicas: Sintesis o ComposicionDocument12 paginiReacciones Quimicas: Sintesis o ComposicionTaniaTimbilaÎncă nu există evaluări

- TabulacionDocument13 paginiTabulacionTaniaTimbilaÎncă nu există evaluări

- DesgasteDocument11 paginiDesgasteMiluska Villarreal HernandezÎncă nu există evaluări

- Puntos fusión metalesDocument4 paginiPuntos fusión metalesTaniaTimbilaÎncă nu există evaluări

- Recuperacol SasDocument5 paginiRecuperacol SasPerez ClaudiaÎncă nu există evaluări

- Nia 310Document5 paginiNia 310Fiorella Mendoza Oliva67% (3)

- Vanessa HerreraDocument4 paginiVanessa Herreramau1990Încă nu există evaluări

- Análisis FODADocument2 paginiAnálisis FODAJose Talavera0% (1)

- Caso EnronDocument6 paginiCaso Enronxhagix100% (1)

- Examen Final PROCESO ESTRATEGICO I PDFDocument13 paginiExamen Final PROCESO ESTRATEGICO I PDFjosé wilmer pinzón cabreraÎncă nu există evaluări

- Software Libre Historia y EvolucionDocument8 paginiSoftware Libre Historia y EvolucionDulce Velazco100% (1)

- Contrato Auditoria Industrias Unidas CIA. Ltda.Document7 paginiContrato Auditoria Industrias Unidas CIA. Ltda.Kelly MerinoÎncă nu există evaluări

- Estrategias de Walmart para lograr ventaja competitivaDocument3 paginiEstrategias de Walmart para lograr ventaja competitivanenalacalleÎncă nu există evaluări

- Entrega de Tesis A Los JuradosDocument7 paginiEntrega de Tesis A Los JuradosDoris PinzonÎncă nu există evaluări

- Camaras de ComercioDocument10 paginiCamaras de ComercioDaniela100% (1)

- Agile Unified Process-UAPDocument3 paginiAgile Unified Process-UAPMiguel MallquiÎncă nu există evaluări

- Tipos de AuditoríaDocument4 paginiTipos de Auditoríakarina yapudÎncă nu există evaluări

- La Negociación InvestigativaDocument7 paginiLa Negociación InvestigativaLeonel GroismanÎncă nu există evaluări

- Qué Es El Packaging - Código VisualDocument14 paginiQué Es El Packaging - Código VisualerikaÎncă nu există evaluări

- Módulo 1: INTRODUCCIÓN AL MODELO DE NEGOCIO Y EL DESARROLO DE CLIENTESDocument4 paginiMódulo 1: INTRODUCCIÓN AL MODELO DE NEGOCIO Y EL DESARROLO DE CLIENTESJuzztin G Vargas100% (2)

- Como Convertir Documentos de Word A PDF GratisDocument2 paginiComo Convertir Documentos de Word A PDF GratisTammyÎncă nu există evaluări

- Modelos de negocios B2B, B2C y B2GDocument2 paginiModelos de negocios B2B, B2C y B2GYarely Rguez63% (16)

- Articulo Beneficios de Las Alianzas TecnologicasDocument7 paginiArticulo Beneficios de Las Alianzas TecnologicasElvia Yesenia Peña VelascoÎncă nu există evaluări

- Constitucion de Sociedad LimitadaDocument12 paginiConstitucion de Sociedad LimitadaJair GambioÎncă nu există evaluări

- Digitacion Mudanza 3m Villa D9a-769Document1.342 paginiDigitacion Mudanza 3m Villa D9a-769Carlos AlbornozÎncă nu există evaluări

- Sociedad Comandita por Acciones: Características y Responsabilidad de los SociosDocument12 paginiSociedad Comandita por Acciones: Características y Responsabilidad de los SociosFelipe CastilloÎncă nu există evaluări

- MATRIZ BCG - Qué Es, para Qué Sirve y Cómo Se Hace + Ejemplo PrácticoDocument12 paginiMATRIZ BCG - Qué Es, para Qué Sirve y Cómo Se Hace + Ejemplo PrácticoNICOLASÎncă nu există evaluări

- Cadena de Valor de PorterDocument1 paginăCadena de Valor de PorterMaria Jose Chacon MedranoÎncă nu există evaluări

- Perfil Yuliana Barriga Ruiz experiencia atención cliente contabilidadDocument4 paginiPerfil Yuliana Barriga Ruiz experiencia atención cliente contabilidadAna Lucía Forero NemeÎncă nu există evaluări

- Flujograma de Constitucion de EmpresaDocument5 paginiFlujograma de Constitucion de EmpresaJesus ReyesÎncă nu există evaluări

- Las Marcas de Auditoria FinancieraDocument4 paginiLas Marcas de Auditoria FinancieraDenis AbadÎncă nu există evaluări

- Directiva Contraloria General SSMMCC Ene Jun2015Document82 paginiDirectiva Contraloria General SSMMCC Ene Jun2015Aldair BgÎncă nu există evaluări

- ContribuyNoAplica Spot ILimaDocument154 paginiContribuyNoAplica Spot ILimaFernando Gonzales100% (1)

- Caso Practico Parker PenDocument4 paginiCaso Practico Parker Penariana091Încă nu există evaluări