Documente Academic

Documente Profesional

Documente Cultură

Ligas de Alumínio e Suas Aplicações

Încărcat de

Max Kakue SasakiDescriere originală:

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Ligas de Alumínio e Suas Aplicações

Încărcat de

Max Kakue SasakiDrepturi de autor:

Formate disponibile

1

UNIVERSIDADE FEDERAL DE SANTA CATARINA UFSC

CENTRO TECNOLGICO CTC

DEPARTAMENTO DE ENGENHARIA MECNICA - EMC

PROGRAMA DE PS-GRADUAO EM CINCIA E ENGENHARIA DE MATERIAIS PGMAT

DISCIPLINA: MATERIAIS METLICOS INDUSTRIAIS EMC 1304000

TEMA: LIGAS DE ALUMNIO E SUAS APLICAES

Professor: Dr. Carlos Augusto Silva de Oliveira

Discente: Pedro Lamaro 201400629

07/11/2014

FLORIANPOLIS, SC

SUMRIO

1 CARACTERSTICAS GERAIS DO ALUMNIO........................................................3

1.1 PROPRIEDADES MECNICAS......................................................................................3

1.2 COMPORTAMENTO ELTRICO....................................................................................4

1.3 SOLUBILIDADE DE HIDROGNIO...............................................................................5

1.4 PRODUO......................................................................................................................6

1.5 FABRICAO..................................................................................................................8

1.5.1 Processo Bayer............................................................................................................8

1.5.2 Processo Hall-Hrout................................................................................................10

1.5.3 Lingotamento.............................................................................................................11

2 LIGAS COMERCIAIS DE ALUMNIO.....................................................................12

2.1 CLASSIFICAO...........................................................................................................13

2.2 TRATAMENTOS.............................................................................................................14

2.3 APLICAES.................................................................................................................16

2.3.2 Ligas Al-Cu...............................................................................................................22

2.3.3 Ligas do sistema Al-Zn..............................................................................................26

2.2.4 Ligas Al-Mg-Si..........................................................................................................29

2.3 COMPOSTOS INTERMETLICOS EM LIGAS DE ALUMNIO.................................32

2.3.1 Compostos Al3X com elementos de transio............................................................35

2.3.2 Compostos Al3X com lantandeos.............................................................................37

2.3.3 Compostos Al3X com actindeos...............................................................................38

2.4 LIGAS DE ALUMNIO PARA ELEVADAS TEMPERATURAS...................................39

2.5 DISCUSSO...................................................................................................................44

REFERNCIAS.....................................................................................................................46

1 CARACTERSTICAS GERAIS DO ALUMNIO

1.1 PROPRIEDADES MECNICAS

O alumnio um elemento abundante no planeta Terra, sendo o terceiro em

ocorrncia depois do oxignio e do silcio. Este metal apresenta uma massa especfica

de 2,70g/cm3, e um mdulo de elasticidade de 69 x103 MPa. Este material pode ser

processado mecanicamente com facilidade, considera-se que um material no txico e

pode ser reciclado, gastando apenas 5% da energia necessria para produzi-lo a partir da

alumina (ASKERLAND e PHUL, 2008).

O alumnio puro considerado um material que apresenta excelente ductilidade,

com valores observados de 35 a 50% de alongamento temperatura ambiente. Como a

maioria dos metais CFC ele no apresenta transio dctil frgil. O trabalho frio

eleva substancialmente seu limite de resistncia trao, uma pea recozida com limite

de resistncia trao de 27 MPa pode ter sua resistncia elevada para 125 MPa com

trabalho a frio da ordem de 75%. Tratando-se de alumnio ultra-puro, no sero

mantidas as propriedades mecnicas oriundas do trabalho frio temperatura ambiente,

pois na ausncia de impurezas o metal gradualmente recupera-se e sofre recristalizao

(ASKERLAND e PHUL, 2008).

O alumnio ultra-puro, que apresenta uma pureza de 99,9999%p., tem um limite

de resistncia a trao com valor prximo a 12 MPa, enquanto que para ndices de

pureza da ordem de 90,0%p. este valor salta para 40 MPa e certas ligas de alumnio

endurecidas por precipitao podem alcanar elevados patamares de resistncia, como

625 MPa. Este elemento apresenta uma estrutura cristalina do tipo Cbica de Face

Centrada - CFC, que tem um baixo mdulo de cisalhamento (1,0 MPa) e tambm

ligaes parcialmente direcionais que lhe conferem uma considervel energia de falha

de empilhamento (150 mJ/m2). Isto permite com que as bandas de falhas de

empilhamento tenham espaamentos de apenas um ou dois tomos. Tais estreitos

espaamentos podem entrar em colapso por flutuao trmica, o que torna o

deslizamento cruzado mais fcil em alumnio do que em qualquer outro metal CFC.

Diferentemente de outros metais CFC, como o cobre, impurezas de tomos de soluto

frequentemente no diminuem a energia de falha de empilhamento no alumnio

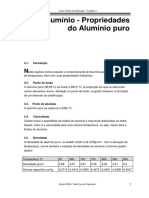

(RUSSEL e LEE, 2005). Algumas propriedades selecionadas do alumnio so

apresentadas na Figura 1.1.

Figura 1.1 Propriedades selecionadas do alumnio (adaptada de: RUSSEL e LEE, 2005).

1.2 COMPORTAMENTO ELTRICO

Sua condutividade eltrica est entre as mais altas de todos os materiais. Embora

os metais do grupo 11 da tabela peridica (Ag, Cu, Au) tenham condutividades maiores

do que o alumnio, eles so muito mais pesados e mais caros, tornando sua aplicao

impraticvel em muitos casos, por esta razo, conforme ser discutido no captulo 2, o

alumnio e suas ligas so preferencialmente utilizados como soluo para aplicaes em

linhas de transmisso. Conforme pode ser observado nas figuras 1.2a e 1.2b, a

resistividade eltrica do alumnio varia com os efeitos da temperatura e concentrao de

soluto. Em relao ao aumento de temperatura, os elevados valores causam uma

intensificao das interaes eltron-fton o que causa mais resistividade eltrica, um

fenmeno semelhante observado com o aumento do teor de soluto em um material

(RUSSEL e LEE, 2005).

Figura 1.2 Resistividade eltrica do alumnio variando com (a) temperatura e (b) teor de impurezas

(adaptada de: RUSSEL e LEE, 2005).

1.3 SOLUBILIDADE DE HIDROGNIO

Embora a maioria dos gases apresente baixa ou nenhuma solubilidade em

alumnio, este elemento, quando em estado lquido, pode dissolver quantidades

substanciais de hidrognio conforme nos mostra a Figura 1.3, o que leva a formao de

bolhas no material solidificado, ocasionando a diminuio de sua resistncia mecnica.

A solubilidade do hidrognio cai consideravelmente quando o metal se solidifica.

Durante o estado lquido o alumnio reage com a gua, de onde liberado o hidrognio,

conforme a Reao 1.1 (RUSSEL e LEE, 2005), (KAUFMAN e ROOY, 2004):

3H2O + 2Al 6H + Al2O3

(Reao 1.1)

Como potenciais fontes de contaminao por hidrognio, podem ser citadas a

atmosfera, superfcies refratrias, as quais no foram totalmente secadas, ferramentas,

ligas me, componentes de carga para fundio ou mesmo produtos de combusto em

fornos a gs. Em ligas de alumnio com a presena de teores de magnsio, ocorre a

formao de um xido de magnsio amorfo o qual mais permevel difuso do

hidrognio atmosfrico no metal lquido. Um processo que pode minimizar este

fenmeno a desgaseificao, que a insero de um gs inerte no banho lquido com o

objetivo de reduzir as concentraes de hidrognio por sua difuso em bolhas formadas

com o gs inerte. Em aplicaes industriais, desenvolveram-se tcnicas utilizando

rotores para elevar a eficincia da mistura destes gases com o alumnio de forma a

reduzir os tempos de reao para obteno de baixos nveis de hidrognio. Os gases

mais utilizados neste processo so o argnio e/ou nitrognio (KAUFMAN e ROOY,

2004), (ROOY, 1992).

Figura 1.3 Solubilidade do hidrognio em alumnio a 1 atm de presso (adaptada de: KAUFMAN e

ROOY, 2004).

1.4 PRODUO

A produo mundial atual de alumnio deu um salto significativo quando

comparada com a da metade do sculo XIX, naquela poca este metal era produzido por

um processo envolvendo a reduo do AlCl3 com K ou Na, que era um processo caro e

que podia fabricar apenas pequenas quantidades. Isto mudou no perodo compreendido

entre 1886-1888, quando ocorreu o desenvolvimento praticamente simultneo primeiro

do processo de reduo eletroltica do alumnio por Charles Hall e Paul Hrout, o

processo denomina-se, portanto, Hall-Hrout, o desenvolvimento do processo para a

obteno de Al2O3 a partir da bauxita por Karl Bayer, alm da criao do dnamo para a

gerao de energia eltrica em larga escala. Estas inovaes foram responsveis pela

transformao do alumnio no principal metal no-ferroso, (RUSSEL e LEE, 2005),

(SHACKELFORD, 2000) as figuras 1.4 e 1.5 ilustram a produo mundial de alumnio

primrio por regio, para o ano de 2013, e por ano, de 1973 a 2013, respectivamente.

40

30

20

Milhes de toneladas mtricas

50

Figura 1.4 Produo mundial de alumnio primrio em 2013, em milhes de toneladas mtricas

(adaptada de: International Aluminum Institute, 2014a).

1970

1980

1990

2000

2010

Ano

Figura 1.5 Produo mundial de alumnio primrio por ano, em milhes de toneladas mtricas

(adaptada de: International Aluminum Institute, 2014b).

Como exemplo da utilizao do alumnio em transportes, a massa total de um

novo automvel nos Estados Unidos caiu 16% entre os anos de 1976 e 1986, de 1705 kg

para 1438 kg. Majoritariamente, isto foi ocorreu pela reduo de 29% no uso de aos

convencionais (de 941 kg para 667 kg) e um incremento de 63% no uso de ligas de

alumnio (de 39 kg para 63 kg), assim como um aumento de 33% na utilizao de

polmeros e compsitos (de 74 kg para 98 kg). Ainda, o percentual total de alumnio

empregado em carros estadunidenses aumentou em 102% nos anos de 1990

(SHACKELFORD, 2000). Atualmente, ligas de alumnio tambm so bastante

empregadas em aplicaes aeronuticas. O mais recente Airbus A380, a maior aeronave

comercial j construda, emprega 66% do seu peso vazio em ligas de alumnio

(WILLIAMS e STARKE, 2003).

1.5 FABRICAO

A obteno do alumnio e suas ligas a partir do minrio chamado bauxita segue

uma cadeia que apresenta basicamente trs etapas, sendo elas, o processo Bayer,

Processo Hall-Hrout e Refino (produo de liga).

1.5.1 Processo Bayer

Neste processo ocorre a extrao da alumina a partir da bauxita. Isto feito

devido ao fato de que este minrio apresenta elevadas concentraes de alumina e suas

reservas mundiais so consideradas suficientes para atender a demanda global pelos

prximos dois sculos. A Figura 1.6 um diagrama esquemtico do processo Bayer,

suas etapas principais consistem em: moagem, digesto, precipitao e calcinao.

Cardarelli (2005) nos fornece uma descrio sucinta destas quatro etapas:

Figura 1.6 Diagrama esquemtico do processo Bayer.

Fonte: adaptado de ABAL (2004a).

Na moagem, a bauxita extrada da mina passa por uma britadeira, produzindo

partculas da ordem de 30mm de dimetro, as quais so lavadas com o objetivo de

remover minerais argilosos e slica. Em seguida, o minrio misturado a um licor

custico reciclado a jusante do processo, resultando em uma suspenso com 90% das

partculas com menos de 300 m de dimetro. Este licor custico oriundo de um

processo de filtragem de hidratos aps sua precipitao, contendo, portanto, NaOH e

Ca(OH)2. O processo Bayer tambm conhecido como ciclo Bayer por envolver o

reciclo permanente deste licor. O banho resultante pr-aquecido por algumas horas

antes de ser enviado para a etapa de digesto, que consiste no processo de aquecimento

em autoclave a temperaturas que variam de acordo com o tipo de minrio bauxtico

utilizado, caso trate-se de bauxita gibstica, utiliza-se a faixa de temperaturas de 135 a

150C presso atmosfrica, com a ocorrncia da Reao 1.2. Para a bauxita

boehmtica utiliza-se de 205 a 245C tambm sob presso atmosfrica (Reao 1.3),

enquanto que a diasporitica necessita de uma presso de 3,5 a 4,0 MPa e temperaturas

acima de 250C para a digesto ocorrer, mas sua reao ocorre como na Reao 1.3.

2AlO(OH).H2O + 2NaOH 2NaAlO2 + 4H2O

(Reao 1.2)

2AlO(OH) + 2NaOH 2NaAlO2 + 2H2O

(Reao 1.3)

A soluo resultante da digesto bombeada para tanques precipitadores. Nesta

etapa, a soluo resfriada, diluda com gua da lama vermelha e acidificada com a

adio de CO2. O dixido de carbono forma uma soluo de cido carbnico a qual

neutraliza o hidrxido de sdio do primeiro tratamento. Esta neutralizao precipita

seletivamente o hidrxido de alumnio [Al(OH)3]. O licor ento enviado para tanques

espessadores, devido baixa cintica de precipitao desta soluo, onde o hidrxido de

alumnio precipita lentamente medida que a temperatura diminui, sendo que finas

partculas de hidrxido de alumnio so adicionadas para nuclear o processo de

precipitao. O licor ento filtrado, onde a frao contendo soluo custica enviada

para os digestores e os cristais precipitados de hidrxido de alumnio, que afundam no

tanque, so removidos e desidratados a vcuo. O prximo processo, de calcinao

ocorre em fornos rotativos ou em calcinadores de leito fluidizado, operando a

aproximadamente 1000C. Sdio a impureza majoritria presente na alumina

produzida no processo Bayer, isto pode ser um impedimento para certas aplicaes

10

tcnicas, mas h vrios mecanismos de reduo do grau de contaminao, como

lixiviao ou o uso de slica para a formao de uma fase solvel de sdio-silicato. A

reao de calcinao ocorre como na Reao 1.4 abaixo (HABASHI, 2003):

2Al(OH)3 Al2O3 + 3H2O

(Reao 1.4)

1.5.2 Processo Hall-Hrout

Este um processo que consiste na eletrlise do alumnio a partir da alumina e

energeticamente intensivo. Teoricamente, 1 kAh de corrente eltrica poderia produzir

0,3356 kg de alumnio, mas apenas 85-95% deste montante obtido, por esta razo as

principais refinarias de alumnio esto localizadas em reas as quais tm acesso a

recursos energticos abundantes e de baixo custo. O aparato necessrio para a reduo

da alumina consiste, basicamente, em uma clula eletroltica (cuba) conforme desenho

esquemtico na Figura 1.7 (HABASHI, 2003).

Figura 1.7 Clula eletroltica para reduo do alumnio.

Fonte: adaptado de Habashi (2003).

Neste processo utiliza-se criolita lquida (Na 3AlF6) como eletrlito para a

dissoluo da alumina e seus anodos so de carbono, feitos de coque e piche pr-cozido,

e seu catodo formado por um revestimento espesso de carbono ou grafite. Com a

insero de corrente, o banho eletroltico aquecido entre 940 a 980C para produzir

um sal eletrlito lquido. Ento, o banho sofre eletrlise a baixa voltagem (4 a 5 volts),

11

mas a alta corrente (50 a 150 kA). Durante a eletrlise, que um processo de refino

contnuo, ctions de alumnio so reduzidos a alumnio em metal no ctodo (-)

formando um bolso de alumnio lquido no fundo da clula, onde ocorre extrao

peridica. No anodo de carbono (+), oxignio produzido a partir de nions de xido e

combina-se com o carbono para formar o CO2 com alguns traos de hidrocarbonetos

fluorados. Portanto, o material andico permanentemente consumido e deve ser

substitudo frequentemente. A equao geral do mecanismo de reduo da alumina

apresentada na Reao 1.5. Como uma regra geral para os processos descritos nos itens

1.5.1 e 1.5.2, para se produzir uma tonelada de alumnio so necessrias duas toneladas

de alumina, que por sua vez requerem de 5 a 6 toneladas de bauxita (CARDARELLI,

2005), (HABASHI, 2003).

2 A l 2 O3+ 3C 4 Al +3 C O2

(Reao 2.5)

1.5.3 Lingotamento

O processo seguinte na cadeia do alumnio a transformao em lingotes. Um

processo bastante difundido, especialmente nas proximidades dos produtores primrios,

o lingotamento contnuo rotativo, o qual consiste nas seguintes etapas principais:

sendo a primeira a deposio do alumnio lquido em fornos revrberos, onde tambm

podem ser adicionadas cargas que consistem em materiais do reciclo interno. Nestes

fornos, ocorre o tratamento do metal lquido com a insero de materiais os quais tm a

finalidade de corrigir sua composio qumica, remover gs hidrognio, alm de

facilitar a separao do metal de interesse de sua escria. Aps este procedimento, o

metal lquido segue por um sistema de tratamento em linha que realiza o refino de gro

por adio de inoculantes, os quais so frequentemente constitudos de ligas base de

titnio e boro, desgaseificao por borbulhamento de gases inertes, sistema este

constitudo por rotores de grafite em fornos aquecidos por resistncias e filtragem com

filtros cermicos que objetivam a eliminao de incluses. Aps todas estas etapas, o

metal lquido seguir para o lingotamento, seguido de processos de conformao. A

Figura 1.8 ilustra o processo de produo por lingotamento contnuo rotativo. Um

desenho esquemtico da roda de lingotamento, pea a qual solidifica o metal,

apresentada na Figura 1.9 (SANTOS, 2005).

12

Figura 1.8 Layout fabril de um processo de lingotamento contnuo para o alumnio.

Fonte: adaptado de Santos (2005).

Figura 1.9 Desenho esquemtico de uma roda de lingotamento contnuo rotativo.

Fonte: adaptado de Santos (2005).

2 LIGAS COMERCIAIS DE ALUMNIO

As ligas de alumnio apresentam propriedades, como resistncia trao,

inferiores s do ao, mas sua resistncia especfica (ou razo resistncia mecnica/peso

especfico) excelente quando comparado com outras ligas metlicas (ASKERLAND e

PHUL, 2008). Isto pode ser evidenciado na Tabela 2.1, onde so comparadas as

resistncias especficas de ligas gerais baseadas nos materiais indicados na primeira

coluna e tambm seu custo por quilograma. Alm disso, o alumnio pode combinar-se

com a maioria dos metais de engenharia, de onde possvel ajustar as ligas obtidas para

alcanar as caractersticas tecnolgicas desejadas, mas naturalmente, uma liga no pode

combinar todas as propriedades timas para cada aplicao e por isto devem ser

entendidas as vantagens e limitaes de cada uma delas (ABAL, 2004b).

13

Tabela 2.1 Resistncia especfica e custo dos principais materiais de Engenharia.

Limite de

resistncia

trao (Mpa)

Alumnio

2,70

572

Berlio

1,85

379

Cobre

8,93

1034

Chumbo

11,36

69

Magnsio

1,74

379

Nquel

8,90

1241

Titnio

4,51

1103

Tungstnio

19,25

1034

Zinco

7,13

517

Aos

7,84

1379

Aramida/epxi

1,4

1379

Fonte: adaptado de Askerland e Phul (2008).

Material-Base

Peso especfico

(g/cm3)

Resistncia

especfica

(N.m)x105

21,8

20,8

11,9

0,5

22,1

14,2

24,9

5,6

7,4

17,8

101,6

Custo por

quilograma

(R$/Kg)

3,18

1860,61

3,79

2,39

7,98

21,80

21,27

21,27

2,12

0,53

-

2.1 CLASSIFICAO

Muitas so as ligas de alumnio utilizadas na indstria, sua classificao mais

elementar refere-se ao seu uso, sejam ligas para fundio ou trabalhveis. Dentro destas

duas classificaes, dividem-se as ligas em sries, sendo que cada srie tem um ou mais

elementos de liga principais, conforme pode ser observado na Tabela 2.2. Alm dos

elementos de liga principais, utiliza-se usualmente teores de outros elementos como Si,

Fe, Cu, Mn, Mg, Cr, Ni, Zn, Ti, Ga, V, B, Pb ou Zr, sendo que a presena ou no destes

elementos e seus limites de composio podem variar consideravelmente e h alguns

padres normativos os quais especificam seus limites de composio, como o caso da

norma NBR ISO 209 (ABNT, 2010).

Tabela 2.2 Classificao das ligas de alumnio.

Designao

Ligas trabalhveis

Designao

1XXX

99,00%(min) Al

1xx.x

2XXX

Al-Cu

2xx.x

3XXX

Al-Mn

3xx.x

4XXX

Al-Si

4xx.x

5XXX

Al-Mg

5xx.x

6XXX

Al-Mg-Si

7XXX

Al-Zn-Mg

7xx.x

8XXX

Al-(Sn, Li, Fe, Ni e outros)

8xx.x

9xx.x

Fonte: Russel e Lee (2005a); Askerland e Phul (2008); ABAL (2004b)

Ligas para fundio

99,00%(min.) Al

Al-Cu

Al-Si (com Cu e/ou Mg)

Al-Si

Al-Mg

Al-Zn

Al-Sn

Al-(outros elementos)

14

No tarefa fcil descrever a funo de cada elemento de liga em uma liga

comercial de alumnio, devido ao fato de que esta se altera no somente com a

quantidade de elementos presentes, mas tambm pela sua interao conjunta. Em geral

pode-se elencar os elementos como aqueles que conferem liga sua propriedade

principal, seja resistncia mecnica, resistncia corroso, fluidez, etc. e os quais tm

funo acessria, seja pelo controle de microestrutura e impurezas (ABAL 2004b).

Ainda sobre a nomenclatura das sries, os dgitos marcados com X na Tabela 2.2

so utilizados apenas em situaes onde se deve somente indicar a srie a qual uma liga

pertence, para identificar ligas em especfico, o procedimento asseguir adotado. O

alumnio de pureza comercial, por exemplo, da srie 1000 pode ser identificado como

1050, onde o segundo dgito 0, indica que no h modificaes na composio

original do produto e os dois ltimos dgitos 50, indicam que trata-se de um material

com alumnio de pureza mnima de 99,50%. Caso se trate de uma liga, como por

exemplo, a 6061 os dois ltimos dgitos so arbitrrios e identificam o registro da liga,

sendo necessrio, portanto consultar sua composio, caso no se saiba (RUSSEL e

LEE, 2005a). A Tabela 2.3 apresenta composies qumicas de ligas comerciais.

2.2 TRATAMENTOS

So variados os tratamentos possveis de serem aplicados em ligas de alumnio,

estes tratamentos so muitas vezes denominados de tmperas. A Tabela 2.4 apresenta as

principais condies as quais ligas de alumnio so submetidas. F a condio como

fabricada, onde no h indicao de controle algum sobre condies de endurecimento

por deformao e/ou exposio a tratamentos trmicos.

As tmperas H indicam o grau de endurecimento por deformao conferido

liga. Frequentemente utiliza-se nmeros os quais indicam se h combinaes com

outros tratamentos, conforme indicado na Tabela 2.5 e um segundo nmero usado para

apontar o grau de endurecimento conferido ao material (endurecimento este conferido

aps prvio recozimento completo), como por exemplo H14 (35% de deformao a

frio), H16 (55% de deformao a frio), H18 (full-hard 75% de deformao a frio)

(ANSI, 1988). Algumas normas, como a ASTM B233 indicam requisitos de resistncia

para estas tmperas, seja um fio de 12,7mm de dimetro da liga 1350 submetida s

15

condies H12 ou H22, devem conter um limite de resistncia a trao de 59-97 MPa,

enquanto que H16 ou H26 devem estar no intervalo 117-252 MPa (ASTM B233, 2012).

Tabela 2.4 Designaes bsicas das tmperas do alumnio.

Designao

Condio

F

Como fabricada

O

Recozida

H

Endurecida por deformao: ligas trabalhveis endurecidas por trabalho a frio

W

Solubilizada

T

Tratada termicamente em uma condio que no F ou O

Fonte: Russel e Lee, (2005a).

Tabela 2.5 Designaes para endurecimento por deformao.

Designao

Condio

H1x

Endurecida por deformao apenas

H2x

Endurecido por deformao seguida de recozimento parcial

H3x

Endurecimento por deformao seguido de estabilizao

Fonte: Russel e Lee, (2005a).

As tmperas O, W e T significam, respectivamente: recozimento, solubilizao e

tratamento trmico. H vrias normas as quais indicam parmetros especficos para

estas tmperas, dentre elas, destaca-se a ASTM B918 (2009). De uma forma geral,

aplica-se recozimento a ligas que passaram por um processo de conformao, com o

objetivo de atingir recristalizao ou a ligas fundidas, para melhorar suas propriedades

de ductilidade e estabilidade dimensional. As ligas solubilizadas so, normalmente,

aquecidas a temperaturas elevadas e resfriadas temperatura ambiente para preservar a

condio de metaestabilidade de sua soluo slida. Este tratamento recorrente em

materiais os quais envelhecem naturalmente temperatura ambiente. Para mais detalhes

sobre as tmperas O e W, consultar a norma supracitada. As ligas sujeitas tmpera T

(tratada termicamente) passam por uma combinao de etapas as quais tm como

objetivo principal endurecer o material. Os diferentes tratamentos utilizados neste caso

so indicados na Tabela 2.6 (RUSSEL e LEE, 2005a).

Tabela 2.6 Designaes para os tratamentos trmicos.

Designao

T1

T2

T3

T4

T5

T6

T7

T8

Condio

Resfriada da temperatura de fabricao e envelhecida naturalmente

Resfriada da temperatura de fabricao, trabalhada a frio e envelhecida naturalmente

Solubilizada, trabalhada a frio e envelhecida naturalmente

Solubilizada e envelhecida naturalmente

Resfriada da temperatura de fabricao e envelhecida artificialmente

Solubilizada e envelhecida artificialmente

Solubilizada e estabilizada por superenvelhecimento

Solubilizada, trabalhada a frio e envelhecida artificialmente

16

T9

Solubilizada, envelhecida artificialmente e trabalhada a frio

T10

Resfriada da temperatura de fabricao, trabalhada a frio e envelhecida artificialmente

Fonte: Russel e Lee, (2005a).

A Figura X mostra o efeito dos tratamentos trmicos em ligas de alumnio

selecionadas. Evidencia-se que os maiores limites de escoamento (LE) e de resistncia

trao (LRT) foram obtidos pelos tratamentos os quais empregaram envelhecimento

artificial T6 e T9.

Figura 2.1 Influncia dos diferentes tratamentos trmicos em ligas de alumnio (RUSSEL e LEE,

2005a).

2.3 APLICAES

As ligas de alumnio apresentam vrios usos, dentre os quais pode-se discorrer

brevemente de: (i) indstria aeroespacial, (ii) automotiva, (iii) indstria eltrica e (iv)

estruturas.

i. A aviao nasceu com inovaes oriundas da utilizao de alumnio. O primeiro modelo

dos irmos Wright, feito em 1903 utilizou um motor construdo em alumnio, era a

primeira vez que tal aplicao era colocada em prtica (Figura 2.2a)

(SMITHSONIAN NATIONAL AIR AND SPACE MUSEUN, 2014). Na construo

de aeronaves, o alumnio utilizado devido sua elevada resistncia especfica,

majoritariamente so empregadas ligas de Al-Cu e Al-Zn-Mg na fabricao das

17

longarinas de asas, fuselagem e trem de pouso. Tipicamente, a liga 7075 usada na

condio T6 (solubilizada e envelhecida artificialmente) e a liga 2024 na T3

(solubilizada, trabalhada a frio e envelhecida naturalmente) ou T8 (solubilizada,

trabalhada a frio e envelhecida artificialmente). Ambas as ligas perdem resistncia

acima de 373K (100oC) e, portanto no so utilizadas em aeronaves supersnicas,

que esto sujeitas a exposio a elevadas temperaturas. A liga Rolls-Royce RR.58

(2618A) utilizada na aeronave Aeroespatiale/BAC Concorde (Figura 2.2b), a qual

voava at duas vezes a velocidade do som, estava sujeita temperaturas de at 448K

(175oC), foi feita para suportar boa resistncia fluncia a at 523K (250 oC) e era

originalmente um material para componentes forjados de turbinas de aeronaves de

combate, como o Gloster Meteor (SMALLMAN e NGAN, 2007a), (DOYLE, 1969).

As mais recentes ligas comerciais de alumnio so as ligas as quais contm ltio.

A adio de 1% em peso deste elemento capaz de reduzir o peso do material em

3%, alm de elevar o mdulo de elasticidade da liga e melhorar sua resistncia

fadiga. Naturalmente a primeira aplicao deste material foi em aeronaves militares,

especificamente nas coberturas das asas e estabilizadores horizontais do RA-5C, em

aeronaves como o F-16, a substituio de certos componentes de ligas de alumnio

convencionais por ligas contendo ltio permitiram dobrar a sua vida til. Ligas

contendo ltio so usualmente classificadas como da srie 2XXX, ou da srie 8XXX,

neste ltimo caso, se for o elemento de liga principal (QUIST e NARAYANAN,

1989), (WILLIAMS e STARKE, 2003).

As mais recentes ligas para uso aeronutico, as quais ainda no so consideradas

comerciais, so as ligas baseadas no sistema Al-Sc, sendo este elemento considerado

uma terra rara. Tais materiais foram originalmente desenvolvidos na extinta Unio

Sovitica (URSS), para utilizao nos jatos supersnicos MiG-29, devido s sua

baixa densidade, elevada estabilidade trmica e nicas caractersticas de

endurecimento por precipitao (AHMAD, 2003). Ainda hoje, aeronaves modernas

utilizam ligas de alumnio em grande parte de suas estruturas. A Figura 2.2c

apresenta a distribuio de materiais utilizados em um jato comercial moderno, o

Airbus A380 que a maior aeronave de transporte de passageiros j construda

(WILLIAMS e STARKE, 2003).

18

(a)

(b)

Figura 2.2 (a) Motor utilizado pelos irmos Wright, (b) Aeronave civil supersnica Concorde e (c)

Distribuies dos materiais utilizados no Airbus A380.

Fonte: (a)Smithsonian Institute (2014), (b) Seattle flight museun (2014) e (c) Williams e Starke (2003).

ii. As ligas de alumnio tm sido gradativamente aplicadas em automveis, devido

necessidade por economia de combustvel e reduo de peso. As ligas mais

comumente utilizadas para estas aplicaes so as ligas da srie 5XXX, devido sua

excelente conformabilidade e as ligas da srie 6XXX, endurecvel por precipitao.

Ambas as ligas so reconhecidas por sua mdia resistncia e excelente resistncia

corroso. Estes materiais so utilizados em tiras para estampagem, peas fundidas ou

extrudadas, conforme pode ser visto na Figura 2.3. Em motores, elas so utilizadas

em pistes, cabeas de cilindros e no crter. Ligas de Al-Si da srie 3xx.x tambm

tm sido utilizadas, mas para blocos de motores e pistes com cilindros de ferro

fundido para conferir resistncia ao desgaste. Outras aplicaes incluem rodas e

trocadores de calor. Apesar do bom desempenho na indstria automotiva,

importante ressaltar que estruturas feitas em alumnio no so a melhor soluo em

termos de custo, o que pode impactar negativamente na competitividade de

automveis fabricados com estes materiais (SMALLMAN e NGAN, 2007a),

(HIRSCH, 2004), (MILLER, et al. 2000). Outro potencial campo de aplicaes do

alumnio na indstria automobilstica na substituio de condutores automotivos de

19

cobre, os quais representam hoje, aproximadamente 20 Kg do peso de um veculo. A

expectativa de que se possa reduzir este valor pela metade com a utilizao de

condutores de alumnio da srie 1XXX, os quais apresentam boa resistncia ao

dobramento, boa condutividade eltrica e flexibilidade (SUSAI et al. 2011).

Figura 2.3 Desenho esquemtico de peas de alumnio para o Audi A8.

Fonte: Hirsch, (2004).

iii. Ligas de alumnio tambm so extensivamente utilizadas na construo devido ao seu

baixo peso, resistncia ao ataque atmosfrico e acabamento superficial. Estruturas

fabricadas em alumnio podem tornar as etapas de transporte e elevao mais

simples, alm de reduzir as cargas transmitidas para as fundaes. As aplicaes

preferenciais para estas estruturas so telhados e coberturas (Figura 2.4a), onde os

esforos vivos so pequenos quando comparados com as cargas mortas. Outra

aplicao preferencial so estruturas mveis, como pontes militares (Figura 2.4b).

Geralmente utiliza-se materiais do sistema Al-Mg-Si, como as ligas 6063 e 6082 nas

condies T6 ou T4 onde conformao desejada (SMALLMAN e NGAN, 2007a),

(MAZZOLANI, 2014).

20

Figura 2.4 (a) Centro de exposies interamericano e (b) Ponte militar mvel.

Fonte: (a) Mazzolani (2014), (b) Hglung e Nilsson apud Mazzolani (2014).

iv. Utiliza-se quase que exclusivamente condutores de alumnio na transmisso de energia

das unidades geradoras at as unidades de medio, estes condutores so utilizados

em linhas de transmisso primria e secundria, em redes de alta tenso e em

aplicaes comerciais e residenciais. (ABAL, 2014) Apenas uma libra de alumnio

iguala a capacidade de conduo de corrente de duas libras de cobre, o que permite a

construo de linhas de transmisso com a metade de estruturas de apoio do que nas

utilizadas em condutores de cobre (THE ALUMINUM ASSOCIATION, 2014). A

Tabela 2.7 apresenta propriedades selecionadas do alumnio e do cobre.

Ligas da srie 6XXX so muito empregadas tambm na indstria eltrica, pois

sua elevada resistncia (assim como de ligas da srie 5XXX) um fator desejvel. O

alumnio de pureza comercial (1XXX), por apresentar uma elevada condutividade

eltrica tambm largamente empregado. Estes materiais so aplicados em linhas de

transmisso, substituindo condutores de Cu, que so mais caros (SMALLMAN e

NGAN, 2007a). A Figura 2.5 apresenta um condutor de alumnio com alma de ao

(CAA), um cabo que consiste de coroas sucessivas de fios de alumnio ao redor de

uma cordoalha de ao, o qual representa funo mecnica, sua aplicao voltada

para linhas de transmisso.

Tabela 2.7 Propriedades selecionadas do alumnio e do cobre.

Material do

Densidade

condutor

(g/cm3)

Cobre

8,9

Alumnio

2,7

Fonte: Susai et al. (2011).

Condutividade eltrica

(%IACS)

100

66

*IACS: International Annealed Copper Standard.

Seo transversal do

fio (mm2)

0,5

0,75

Peso do fio

(g/m)

4,3

2,0

21

Figura 2.9 Condutor de alumnio com alma de ao (CAA). (ver CAL)

Fonte: Stabiloy.

As aplicaes gerais de cada liga encontram-se resumidas nas tabelas 2.4 e 2.5.

Tabela 2.4 Aplicaes gerais para ligas de alumnio trabalhveis.

Srie

1XX

X

2XX

X

3XX

X

4XX

X

5XX

X

6XX

X

Aplicaes usuais

Eletricidade, indstria qumica, alimentcia, trocadores de calor, utenslios domsticos

Aeronutica, transporte, peas usinadas e forjadas para mquinas e equipamentos

Aplicabilidade geral na construo civil, carrocerias de nibus, furges e vages

Fios de soldagem para as ligas das sries 1XXX, 3XXX e 6XXX

Aeronutica, transportes, elementos estruturais, ind. qumica e construo civil

Eletricidade, estruturas para construo civil, embarcaes, ind. qumica e alimentcia,

utenslios domsticos, vages ferrovirios, estruturas solicitadas, carrocerias e equipamentos

rodovirios

Aeronutica, militar, mquinas e equipamentos, moldes e estruturas

7XX

X

Fonte: Russel e Lee (2005a); Askerland e Phul (2008); ABAL (2004b)

Tabela 2.5 Aplicaes gerais para ligas de alumnio para fundio.

22

Srie

Aplicaes usuais

1xx. Barramentos para motores eltricos, rotores, equipamentos industriais

x

2xx. Pistes, cabeas de cilindros, vlvulas, engrenagens

x

3xx. Rodas de aeronaves, quadros de equipamentos eltricos, corpos de vlvulas, camisas de gua,

x

componentes de msseis, peas de sees finas, blocos de motores

4xx. Peas externas de motores, componentes arquitetnicos, perfis, chassis, elementos de mquinas

x

5xx. Componentes martimos, estruturas de processamentos de alimentos, uso arquitetnico

x

7xx. Peas para conjuntos de brasagem

x

8xx. Mancais e buchas

x

Fonte: Russel e Lee (2005a); Askerland e Phul (2008); ABAL (2004b)

2.3 PRINCIPAIS LIGAS ENDURECVEIS POR PRECIPITAO

Entre as sries do alumnio, no so todas as quais tm a capacidade de

endurecer quando tratadas termicamente. As ligas capazes de responder a um tratamento

trmico, portanto tratveis termicamente, so as cujos principais sistemas so Al-Cu,

Al-Mg-Si, Al-Zn-Mg, Al-Sn. A pesar das excelentes resistncias especficas destas ligas,

a quantidade de precipitado que pode formar-se limitada, alm disso, muitos destes

materiais no podem ser utilizados em temperaturas superiores a 448 K na condio

envelhecida (ASKERLAND e PHUL, 2008).

Nos tpicos seguintes, sero revisados brevemente os principais sistemas das

ligas endurecveis por precipitao. Dentre as ligas citadas no pargrafo anterior, no

foram encontramos muitos estudo sobre ligas Al-Sn e por esta razo, seu estudo foi

suprimido nesta reviso bibliogrfica. Adiciona-se ao conjunto de ligas supracitado, as

ligas com adies de Li, as quais tm encontrado importantes aplicaes na indstria

aeronutica.

2.3.2 Ligas Al-Cu

O sistema de ligas endurecvel por precipitao mais amplamente

estudado o Al-Cu e vrias ligas comerciais baseadas neste sistema continuam em uso

na srie 2XXX. Sua sequncia de precipitao varia dependendo do grau de

supersaturao e da temperatura de envelhecimento (RINGER & HONO, 2000). Alguns

23

estudos na literatura (ABE et al., 1982); (NAGAY et al., 1976) propem que a sequncia

de precipitao desta liga seja:

ss zonas GP ' ' '

A Figura 2.11 mostra a parte rica em Al do diagrama de equilbrio do binrio,

incluindo as linhas solvus do estvel e dos metaestveis das zonas GP, e . A

Tabela 2.7 apresenta algumas propriedades das fases mostradas no diagram binrio.

Figura 2.11 Parte rica em Al do diagrama binrio Al-Cu (SMALLMAN, 2007b).

Tabela 2.7 propriedades do Al2Cu (HATCH, 1984b).

Caractersticas

Designao da fase

Estrutura

Smbolo de Pearson

Grupo especial

Parmetro de rede ()

A

B

C

tomos por clula unitria

Densidade (g/cm3)

Ponto de fuso (K)

Medida

Calculada

"

Tet

4,04

4,04

7,68

6

4,12

-

Valores

Tet BC

4,04

4,04

5,80

12

4,34

4,35

863

Tet

I4/mcm

6,066

6,066

4,874

1209*

3,34

1213

24

A sequncia completa de precipitao s ocorrer quando a liga for envelhecida

a temperaturas abaixo da linha solvus da zona GP. Vrios passos neste processo sero

suprimidos ao aquecer a liga a temperaturas prximas a ou acima das temperaturas

solvus intermedirias (RINGER e HONO, 2000). Isto pode ser ilustrado pela Figura

2.12, a qual apresenta ligas envelhecidas abaixo e acima da linha solvus da zona GP. No

envelhecimento a 403K (130C) ocorre endurecimento em dois estgios, o primeiro

atribudo formao de zonas GP que aps atingirem um dimetro crtico de 5 a 10nm,

um perodo de incubao tem incio, no qual o tamanho e dureza da zona permanecem

constantes. O segundo estgio est associado com a combinao de precipitados e

tetragonais, sendo que o ltimo que apresenta planos (001) coerentes, mas (100) e (010)

incoerentes com a matriz, o que eleva as tenses internas na matriz, e a combinao de

ambos est associada com a maior dureza da liga (PORTER e EASTERLING, 1992),

(RINGER et al., 1994). A 463K (190C), o endurecimento de estgio nico ocorre

devido ao fato de a temperatura estar acima da linha solvus da zona GP e nuclear

diretamente. Contudo, a menor fora motriz para precipitao, em conjunto com a

frao volumtrica mais baixa de a 463K, resulta em uma disperso mais coalescida

e em menor pico de dureza. A cintica do processo de envelhecimento mais rpida a

esta temperatura devido ao fato de que mais elevada difusividade de soluto e isto produz

um tempo mais curto para o pico de dureza que a 403K. A nucleao de em stios de

acelerada, da mesma forma a 463K (RINGER e HONO, 2000).

Ainda na Figura 2.12, a liga com presena de Sn apresenta um comportamento

distinto. Neste caso ocorre uma associao de com partculas de Sn, sugerindo que as

partculas de Sn mantm uma interface preferencial com os precipitados . Resumindo,

o processo de precipitao, ocorre pela formao rpida, assistida por lacunas de

clusters de tomos de Sn durante, ou imediatamente aps, o resfriamento rpido aps a

solubilizao, seguido de precipitao uniforme de partculas de Sn (~4nm beta-Sn

(I41/amd, a=0,583nm, c=0,318nm). Em seguida, ocorre a nucleao heterognea de

em partculas de Sn, neste ponto, os contornos no coerentes de nucleiam nas

partculas de Sn no coerentes, resultando em uma disperso fina e uniforme de

precipitados (RINGER et al., 1994)

25

Figura 2.12 Envelhecimento de uma liga Al-Cu e Al-Cu-Sn (RINGER et al., 1994).

2.3.2.1 Ligas de Al-Cu-Li-X

Adies de Li em ligas de Al-Cu tm despertado interesse em aplicaes

aeroespaciais (RIOJA, 1998), pois estas ligas apresentam baixa densidade, resistncia

especfica melhorada, maior ductilidade, elevada tenacidade fratura e razo

rigidez/peso melhores do que ligas comerciais das sries 2XXX e 7XXX e compsitos

de fibra de carbono (DONNADIEU et al., 2011). Ligas do tipo Al-Cu-Li-X (onde

X=Mg, Zn, Mn, Zr) apresentam acentuada resposta ao envelhecimento. Estas ligas tem

uma sequncia de precipitao complexa, o que poder incluir fases dos binrios Al-Li,

Al-Cu, Al-Cu-Li e Al-Cu-Mg, dependendo de sua composio qumica (CHEN et al.,

2013). O endurecimento por precipitao do binrio Al-Li ocorre com a formao do

Al3Li () metaestvel (KULKARNI, et al., 1989). A Figura 2.13 apresenta a resposta ao

envelhecimento de uma liga Al-Cu-Li-X. Tal liga foi solubilizada a 520 oC por 1,5h e

envelhecida isotermicamente a 165C. Conforme pode ser observado na Figura 2.14,

seu padro de difrao de raios-x, na amostra na condio solubilizada e resfriada

rapidamente, as fases intermetlicas dominantes so T(Al20Cu2Mn3), (Al2Cu),

(Al3Li) e (Al3Zr). No envelhecimento a 0,5h, T e (Al5Cu6Mg2) so as fases

principais, mas existe o efeito combinado da precipitao de T, , , T1(Al2CuLi) e

26

na amostra envelhecida por 16h. Isto sugere que T1 e so as fases endurecedoras

principais durante o processo de envelhecimento (CHEN et al., 2013).

Figura 2.13 Resposta ao envelhecimento da liga Al-Cu-Li-X (CHEN et al., 2013).

Figura 2.14 Padres de difrao de raios-x para os diferentes tempos de tratamento (CHEN et al.,

(2013).

2.3.3 Ligas do sistema Al-Zn

27

Ligas do sistema Al-Zn so frequentemente utilizadas em conjunto com o Mg e

o Cu para aplicaes destinadas conformao. Ligas envolvendo estes elementos

constituem importantes ligas tratveis termicamente e apresentam as maiores

resistncias para ligas comerciais de alumnio. As caractersticas de tais ligas so

influenciadas pela elevada solubilidade de ambos os elementos no Al. Neste sistema

ternrio, composies para reaes invariantes esto em nveis to elevados de Mg e Zn

que fuso fora do equilbrio raramente encontrada. No intervalo de composies

comerciais, as temperaturas solvus so geralmente baixas em comparao com outros

sistemas de ligas tratveis termicamente. As fases em equilbrio com a matriz de Al em

ligas comerciais so designadas , T e (entre outras, conforme Figura 2.16). O

endurecimento por precipitao das ligas com excesso de Zn ocorre com a formao de

zonas coerentes at atingir a fase , caso o Mg esteja em excesso, a precipitao

caminhar para a estrutura T. Caractersticas selecionadas destas fases apresentam-se na

Tabela 2.8 (HATCH, 1984b).

Figura 2.16 Projeo liquidus do sistema ternrio Al-Mg-Zn (thermodyn.)

Tabela 2.8 Caractersticas de fases selecionadas de ligas Al-Mg-Zn (OHBA et al., 1984), (BERGMAN

et al., 1957), (FEUERBARCHER et al., 2007), (HATCH, 1984B).

Caractersticas

Valores

Fase

MgZn2

Mg3Zn3Al2

Designao

T

Estrutura

HC

CCC

Smbolo de Pearson

hP12

cI162

28

Grupo espacial

P63/mmc

5,223

5,223

8,566

12

5,09

5,2

863

a

b

c

Parmetro de rede ()

tomos por clula unitria

Medida

Calculada

Densidade (g/cm3)

Ponto de fuso (K)

Im3

14,16

14,16

14,16

162

3,66

3,8

803

Considerando o processo de precipitao de uma liga com excesso de Zn,

Emburry e Nicholson (1965) estudaram uma liga Al-5,9%p.Zn-2,9%p.Mg solubilizada a

temperaturas que variaram entre 623 e 783K, seguindo envelhecimento no intervalo de

353 a 453K. De acordo com os autores, no envelhecimento, aps 20 minutos a 408K, os

primeiros precipitados comeam a aparecer, eles consistem de zonas GP esfricas com

aproximadamente 30 de dimetro, em seguida precipita-se a fase de metaestvel

'

em forma de disco, a qual gradualmente transforma-se na fase de equilbrio, em forma

de ripas, logo, sua sequncia de precipitao pode ser descrita por:

MgZ n2

ss Zonas GP ' )

Sabe-se que

'

possui forma hexagonal, com as dimenses a=0,496nm,

c=1,405nm, ocorrendo em um plano de hbito {111} e que

nove orientaes, designadas

orientao de forma que (10.0)

traos de

pode ocorrer em at

1 9

. Uma destas, designadas

//{110} e (00.1)

'

tem uma

//{111} exibem o mesmos

' . Alm disso, foi proposto que a transformao

nucleada diretamente nos precipitados

'

deve ser

existentes, ao invs de por dissoluo e

reprecipitao (GJNNES e SIMENSEN, 1970), (YAMAMOTO et al., 1998),

(HANSEN et al., 2004).

29

Alguns estudos tm sido conduzidos para avaliar o efeito de outros elementos

nas propriedades mecnicas das ligas deste sistema, como exemplos, podem ser citados

o emprego de Cu, Ag e Zr. O efeito das adies de Cu e/ou Ag ocorre principalmente no

sentido de refinar a disperso da precipitao ao invs de introduzir novos precipitados

metaestveis, quando envelhecido a 423K, isto ocorre com a facilitao da nucleao

'

direta da fase

solvus

por adies de Ag e a reduo da barreira de nucleao e reduo do

' / 2 pelas adies de Cu (RINGER e HONO, 2000). O efeito destes

elementos sobre a dureza da liga, assim como sua resposta ao envelhecimento

ilustrado na Figura 2.17.

Figura 2.17 Efeito de diferentes elementos do sistema Al-Zn envelhecido a 423K (RINGER e

HONO, (2000) apud CARAHER, POLMEAR e RINGER (1998)).

2.2.4 Ligas Al-Mg-Si

As ligas da srie 6XXX contm adies de Mg e Si, os quais na condies

envelhecida e tratada termicamente, precipitam o Mg 2Si como fase endurecedora. O si

em excesso fornece um aumento de resistncia considervel em relao obtida por

uma quantidade especfica de Mg2Si, mas tende a reduzir a resistncia corroso da

liga. Muitas ligas deste sistema contm Mn ou Cr para aumento de resistncia e controle

de tamanho de gro. Cu tambm benfico para o aumento de resistncia (HATCH,

30

1984a). De acordo com Zhang et al. (2001), o pseudo binrio Al-Mg 2Si apresenta uma

reao pseuto euttica na composio Al-13,9%p.Mg2Si no intervalo de temperaturas

de 583,5 a 584C. Tal diagrama apresentado na Figura 2.19.

Figura 2.19 Diagrama pseudo binrio Al-Mg2Si (ZHANG et al., 2001).

Os estgios primrios da liga 6061 envelhecida artificialmente foram

investigados por Edwards et al. (1998). Naquele trabalho, APFIM e TEM foram usados

para mostrar que os estgios iniciais de decomposio envolvem a formao de

aglomerados separados de Si e Mg seguidos de formao de co-aglomerados de Si-Mg.

Este estgio seguido pela formao de zonas de escala fina ou precipitados e

progressivamente precipitam-se , e . Independentemente da fase , a razo Mg:Si

em todos os produtos de decomposio foi de aproximadamente 1:1. Um estudo

subsequente de Murayama e Hono (1999) usando 3DAP sugere que a razo atmica de

Mg e Si nas zonas GP e precipitados varia dependendo da composio da liga de

forma que a precipitao do Mg2Si ocorre apenas em ligas om a composio Al-Mg 2Si

quasibinria. Estes pesquisadores tambm examinaram o mecanismo de envelhecimento

natural, a evoluo da precipitao de co-aglomerados para e o papel do excesso de

31

Si na cintica da resposta ao envelhecimento. Logo, a sequncia de precipitao de

Mg2Si de equilbrio pode ser representada por (STIPCICH et al., 2012):

SS ZonasGP ' ' ' ( M g 2 Si)

Algumas caractersticas das fases e apresentam-se na Tabela 2.9.

Tabela 2.9 propriedades do Mg2Si (HATCH, 1984b).

Caractersticas

Designao da fase

Estrutura

Smbolo de Pearson

Grupo espacial

Parmetro de rede ()

a

b

c

tomos por clula unitria

Densidade (g/cm3)

Ponto de fuso (K)

Medida

Calculada

Valores

HC

7,05

7,05

4,05/12,15*

12

1,99

1100

CFC

Fm3m

6,351

6,351

6,351

3

4,38

4,50

3063

Ligas deste sistema contendo um excesso de Si tm encontrado nveis

satisfatrios de dureza durante perodos prolongados de envelhecimento, conforme pode

ser observado na Figura 2.20. Esta figura apresenta a resposta da dureza sob diferentes

condies de envelhecimento das ligas de Al-Mg-Si solubilizadas a 833K. A Figura

2.20a apresenta uma liga com 0,48%at. de excesso de Mg, com composio Al1,48%at.Mg-0,48%at.Si, a Figura 2.20b apresenta uma liga com composio quasibinria, Al-0,82%at.Mg-0,47%at.Si e a Figura 2.20c, uma liga com 0,57%at. de excesso

de Si: Al-0,93%at.Mg-1,03%at.Si (CERESARA et al., 1969), (DOAN et al., 2002).

A liga com excesso de Mg (Figura 2.20a) apresentou dureza mais reduzida que

as outras, isto devido a, neste caso, -Mg 2Si precipitar-se separadamente a quase a

mesma temperatura que , sendo que sua presena consumir Mg e Si presentes em Al, o que reduzir a formao de precipitados . Por outro lado, o pico de dureza mais

elevado na liga com excesso de Si (Figura 2.20c) pode ser explicado pela supresso da

formao de partculas -Mg2Si cubides a temperaturas as quais o em formato de

agulhas precipita-se. Isto implica que o -Mg 2Si no dissolvido crescem com

dificuldade nas temperaturas de formao de e os tomos em excesso de Si

32

facilitaro a precipitao de , que promove extenso endurecimento no material

(DOAN et al., 2002).

Figura 2.20 Variao da dureza com o tempo de envelhecimento a diferentes temperaturas. (a)

0,48%at.Mg em excesso de Mg, (b) liga quasi-binria e (c) 0,57%at. em excesso de Si (DOAN et al.,

2002).

3 LIGAS BASEADAS EM COMPOSTOS Al3X

3.1 COMPOSTOS INTERMETLICOS EM LIGAS DE ALUMNIO

33

Ligas de alumnio apresentam uma variedade de fases intermetlicas, as quais

ocorrem devido elevada eletronegatividade e trivalncia do alumnio. A origem destas

fases com metais de transio e com o silcio ainda motivo de investigao e h

evidncias de que eltrons de valncia so absorvidos na camada d dos metais de

transio e so substitudos por eltrons da camada do alumnio. Isto leva reduo dos

espaamentos alumnio-metal de transio para a ligao inica. A estabilidade de tais

fases e os limites de sua variao composicional so determinados por fatores como seu

tamanho e valncia (HATCH, 1984b).

Em sistemas binrios, algumas fases podem ser exatamente estequiomtricas,

como o AlSb. Outros sistemas podem ter um intervalo composicional estreito o qual no

contm a composio de sua frmula, como o caso do Al 2Cu quando contm defeitos

no seu reticulado. Outros, como o caso do Ag 2Al, apresentam um intervalo

composicional mais largo. Metais de transio frequentemente exibem uma sucesso

com estequiometria definida e, muitas vezes, complexa, por exemplo: Co 2Al9, Co4Al13,

CoAl3, Co2Al5 e CoAl. Metais de transio tambm apresentam frequentemente o

comportamento de metaestabilidade, onde uma fase introduzida durante solidificao

com elevada taxa de resfriamento transforma-se em outra no estado slido, como FeAl 6

FeAl3, ou uma variante metaestvel precipita-se de uma soluo slida supersaturada

como MnAl12

Em ligas ternrias, poucas fases intermetlicas de outros sistemas

binrios podem formar um euttico pseudo-binrio com soluo slida de alumnio,

como por exemplo, Mg2Si ou MgZn2. Contudo, fases mais complexas como Mg3Zn3Al2

(para a liga Al-Zn-Mg) e Cu6Mg2Al5 e CuMgAl (em Al-Cu-Mg) tambm ocorrem. Em

sistemas quaternrios comum a formao de mais de uma soluo slida em equilbrio

com o -Al (HATCH, 1984b).

Uma categoria de intermetlicos que tm despertado o interesse de muitos

estudiosos e so apontados como promissores compostos para ligas de alumnio para

elevadas temperaturas, so os trialuminetos (KNIPLING et al., 2006), (KNIPLING,

2006). So vrios os elementos os quais cristalizam-se para formar trialuminetos do tipo

Al3X, sendo X um elemento de transio, um lantandeo, ou um actindeo. A Figura 3.1

apresenta uma tabela peridica com indicaes da literatura sobre estes elementos.

Observa-se que o Sc o nico elemento de transio que apresenta uma estrutura de

equilbrio L12 com o alumnio. Nos grupos IV e V da tabela peridica, prevalente

34

entre seus elementos a formao das estruturas D022 e D023 tetragonais em sua forma

monoltica. Conforme ilustrado na Figura 3.2, tais estruturas no so to simtricas

quando o L12 cbico. Outras estruturas de baixa simetria podem ser obtidas com

elementos de transio, tais como Fe, Co, Ni, Re e Ir (KNIPLING, 2006).

Figura 3.1 - Elementos de liga para o Al que formam trialuminetos Al 3X termodinamicamente estveis

(KNIPLING et al., 2006).

Figura 3.2 - Estruturas comumente formadas por compostos intermetlicos (KUMAR, 1990).

35

Trialuminetos intermetlicos so mais abundantes entre os elementos

lantandeos, quase todos eles formam componentes termodinamicamente estveis do

tipo Al3X (KNIPLING, 2006). Existe um contnuo decrscimo no raio dos elementos ao

longo da srie dos lantandeos, e isto afeta a estabilidade dos compostos intermetlicos

formados (CANNON e HALL, 1975).

3.1.1 Compostos Al3X com elementos de transio

So treze os elementos de transio os quais cristalizam-se em trialuminetos

termodinamicamente estveis com o alumnio. Entre estes compostos, o Al 3Sc do grupo

III tem gerado mais ateno na literatura cientfica, pois alm dele, nenhum outro

trialumineto de elevada simetria como L12 estvel existe entre os elementos de transio

(KNIPLING, 2006). Tambm, sua baixa densidade e seu elevado ponto de fuso o

tornam um atrativo candidato para aplicaes estruturais a elevadas temperaturas

(RYSET e RYUM, 2005). Ainda no grupo III da tabela peridica, temos o Y, o qual

forma o Al3Y, composto que apresenta uma estrutura metaestvel cbica L1 2, mas com

estrutura de equilbrio hexagonal D019 (FOLEY e PEREPEZKO, 1994).

Os elementos do grupo IV (Ti, Zr e Hf) formam compostos intermetlicos os

quais tm despertado considervel interesse devido a seu potencial uso como um

material estrutural de alta resistncia para altas temperaturas, mais notadamente o Ti,

devido a sua baixa densidade, e o Zr por sua resposta ao envelhecimento, alm de

ambos os elementos apresentarem baixa difusividade a elevadas temperaturas

(KUMAR, 1990), (CHANG e MUDDLE, 1997), (YOO et al., 1993), (KNIPLING et al.,

2006), (KNIPLING et al., 2007). Tais elementos cristalizam-se para formar os

compostos Al3Ti, Al3Zr e Al3Hf, respectivamente. Estes intermetlicos podem

cristalizar-se nas estruturas L12, D023 e D022. Para ligas formadas por metalurgia do p,

Srinivasan et al., (1991) apresentam um mapeamento da estabilidade destas fases em

funo da temperatura, conforme pode ser visto na Figura 3.3.

A literatura mostra que adies de elementos de transio, como o Sc e o Zr,

resultam em um significativo aumento na resistncia recristalizao (ROBSON,

2004), (DAVYDOV et al., 2000), (LEE et al., 2002), (KNIPLING et al., 2011), a ao

combinada dos dois elementos resulta na formao do Al 3(Sc,Zr) L12 o qual tem

36

resistncia recristalizao superior ao Al3Sc e o Al3Zr. (RIDDLE e SANDERS, 2004),

(RYSET e RIDDLE, 2004), (ROBSON, 2004), (DAVYDOV et al., 2000), alm de

resultar em melhores propriedades mecnicas (FUJII et al., 2003), (FULLER et al.,

2003), (DAVYDOV et al., 2999), (KNIPLING et al., 2007), (TOLLEY et al., 2005).

Devido elevada estabilidade trmica de tais precipitados, adies de Sc e Zr no Al tem

um grande potencial para uso em elevadas temperaturas, conforme pode ser observado

nos trabalhos de Fuller et al. (2003), Musin et al. (2004), Booth-Morrison (2011) e Zhou

et al. (2012).

Figura 3.3 Estabilidade de trialuminetos do grupo IV (SRINIVASAN et al. (1991).

Atualmente, estudos tm sido desenvolvidos com a combinao de dois ou mais

elementos de transio: Zhou et al. (2012) combinaram os efeitos dos tratamentos de

pr-envelhecimento, trabalho frio e envelhecimento utilizando ligas de Al-Sc-Zr. Os

autores realizaram testes de resistncia trao e condutividade eltrica e constataram

que a liga metlica poderia ser utilizada como um condutor eltrico termorresistente,

por ter apresentado boas propriedades a temperaturas como 345C por at 45 horas de

tratamento. Knipling et al. (2011) estudaram uma liga de Al-Zr-Ti e observaram que o

coalescimento de seus precipitados ocorreu acima da temperatura de 500C, temperatura

a qual os precipitados Al3Zr (L12) e Al3(Zr1-xTix) (L12) metaestveis transformam-se em

estruturas D023.

importante destacar que devido aos elevados custos do elemento Sc, sua

aplicabilidade comercial limitada, de forma que ligas de alumnio contendo este

elemento ficam restritas a aplicaes militares como aeronaves de combate e armas de

fogo, alm de aplicaes esportivas como bicicletas, tacos de golfe e de baseball

(RYSET e RYUM, 2005), (RUSSEL e LEE, 2005b).

37

3.1.2 Compostos Al3X com lantandeos

A srie dos lantandeos, popularmente denominada de terras raras (mais Y e Sc),

tm sido amplamente estudada nas ltimas dcadas. Basicamente, terras raras podem

diminuir o dano de hidrognio do alumnio pela elevao de sua solubilidade slida e

pela formao de hidretos estveis. Estes elementos atuam como refinadores de gro no

alumnio e elevam a resistncia corroso das ligas e formam uma disperso de

compostos intermetlicos de elevado ponto de fuso, alterando, desta forma, a

plasticidade, propriedades mecnicas, condutividade eltrica e trmica das ligas (NIE et

al., 2002).

Conforme pode ser observado na Figura 3.4, os elementos desta srie com raio

atmico mais elevado (Z = 57-64: La, Ce, Pr, Nd, Pm, Sm e Gd) encontram-se na

estrutura hexagonal D019. Os com raio atmico intermedirio (Z = 6567: Tb, Dy, Ho)

possuem estruturas rombodricas ou hexagonais (do tipo Ba3Pb, Ni3Ti, e Al3Ho,

respectivamente), enquanto que os elementos os quais apresentam menores raios

atmicos, como Er, Tm, Yb e Lu (Z = 6871) ocorrem na estrutura cbica L1 2

(KNIPLING, 2006). A relao raio atmico x nmero atmico (Z) pode ser observada

na Figura 3.4a. Os respectivos pontos de fuso para os elementos desta srie, em funo

de seu nmero atmico so apresentados na Figura 3.4b.

Figura 2.24 (a) Raio atmico dos lantandeos e (b) temperatura de fuso.

Figura 3.4 (a) Raio atmico dos lantandeos e (b) temperatura de fuso (adaptada de RUSSEL e

LEE, 2005b).

Zhang et al.(2014) estudaram a precipitao dos compostos Al 3Er e Al3Yb em

ligas de Al-Er e Al-Yb respectivamente. Segundo os autores, a variao da energia livre

38

volumtrica Gv nestas ligas mais negativa do que em ligas Al-Sc nas mesmas

concentrao e temperatura, o que resulta em um raio crtico menor e mais elevada taxa

de nucleao. Isto implica que uma mais elevada densidade de precipitados finos pode

ser esperada em ligas de alumnio contendo Er ou Yb.

Uma aplicao importante oriunda de terras raras como inibidoras de corroso

para outros metais. Em sistemas de circulao fechados de gua salina, a adio de

poucas centenas de ppm de cloretos de terras raras reduzem a corroso de ligas como as

2024 e 7075 por um fator de 10. O que ocorre a formao de uma camada de xidos

de terras raras na superfcie das ligas, o que imprime um efeito protetor (RUSSEL e

LEE, 2005b).

3.1.3 Compostos Al3X com actindeos

Na srie dos actindeos h apenas quatro elementos os quais formam fases Al 3X

de equilbrio, sendo estes: trio, urnio, netnio e plutnio as fases so Al 3Th, Al3U,

Al3Np e Al3Pu. Destas apenas a segunda e a terceira formam a estrutura

termodinamicamente estvel L12. Nenhum dos trialuminetos actindeos est em

equilbrio terminal com suas respectivas fases -Al e por esta razo no podem

precipitar-se durante o envelhecimento. Apesar de estes metais poderem ser

considerados como elementos ternrios para a modificao de outros compostos do tipo

Al3X, sua natureza radioativa impede aplicaes prticas de engenharia (KNIPLING et

al., 2006).

3.2 LIGAS DE ALUMNIO PARA ELEVADAS TEMPERATURAS

Atualmente, as ligas de alumnio para elevadas temperaturas mais bem

sucedidas so primariamente baseadas em ferro como o principal elemento dopante,

promovendo a formao de fases quasi-cristalinas durante processos de solidificao

rpida. Sua resistncia a elevadas temperaturas advm de sua elevada frao

volumtrica, que pode atingir valores de 40-50%, o que difere dramaticamente das ligas

baseadas em compostos trialuminetos, isto limita seu efeito endurecedor, apesar de as

fases

apresentarem

boa

estabilidade

trmica.

Ainda,

uma

abordagem

do

desenvolvimento de ligas pela metalurgia convencional oferece benefcios, como

39

desempenho e economia. Como exemplo, ligas de alumnio compactadas a partir de ps

e produzidas por solidificao rpida (RSP) so suscetveis fragilizao, em parte

devido a porosidades residuais e pela presena de xidos. Alm disso, o processo de

fabricao destas ligas impacta negativamente em sua competitividade comercial e a

precipitao no estado slido em um envelhecimento aps a solidificao convencional

oferece o potencial para a gerao de fases endurecedoras com uma distribuio muito

mais fina do que as formadas no lquido (KNIPLING et al., 2006), (KRAINIKOV e

NEIKOV, 2012).

Segundo Knipling et al. (2006), so quatro os critrios para o desenvolvimento

de ligas de alumnio para elevadas temperaturas:

i.

Capacidade de formar compostos intermetlicos endurecedores;

ii.

Ocorrncia de baixa solubilidade slida em -Al;

iii.

Baixa difusividade em -Al;

iv.

Habilidade de ser solidificado convencionalmente.

i.

Capacidade de formar compostos intermetlicos endurecedores:

conforme foi discutido ao longo da seo 3.1, trialuminetos so compostos

intermetlicos insolveis os quais apresentam elevado ponto de fuso

quando comparados aos principais compostos endurecedores discutidos na

seo 2.2. Praticamente todos os compostos trialuminetos estudados

enquadram-se neste requisito e a literatura abrangente de trabalhos os quais

apresentam os processos de precipitao de tais intermetlicos. A Figura 3.5,

apresenta a resposta ao envelhecimento de algumas ligas as quais foram

envelhecidas isotermicamente a 648K. As ligas com Sc e Er foram

solubilizadas a 640oC por 24 e 48h, respectivamente e a com Er sofreu

laminao anterior ao envelhecimento, enquanto que as ligas contendo Zr e

Ti foram envelhecidas de sua condio como fundida. Observa-se que Sc e

Zr apresentam boa resposta ao tratamento.

40

Figura 3.5 Evoluo da microdureza durante o envelhecimento de ligas selecionadas (KNIPLING et

al., 2007 (Al-Zr e Al-Ti); FULLER et al., 2003 (Al-Sc), ZHANG et al., 2014 (Al-Er).

ii.

Ocorrncia de baixa solubilidade slida em -Al: observa-se nos

diagramas de fase binrios dos elementos formadores destes intermetlicos

com o alumnio que, dentre os trs principais grupos de elementos de

transio (III, IV e V) estudados pela literatura, o binrio Al-Zr apresenta

uma das menores solubilidades slidas na regio rica em alumnio, conforme

pode ser observado na Figura 3.6. Este ponto relevante, pois isto que dizer

que os compostos formados durante o endurecimento por precipitao em

ligas com teor de soluto acima de 0,083% atmico de Zr, tero suas

temperaturas de operao limitadas pela sua estrutura, enquanto que em ligas

Al-Ti, a linha solvus do diagrama transformaria tais precipitados em uma

soluo slida -Al, visto que a solubilidade slida do titnio do alumnio

de 0,79% atmico.

iii.

Baixa difusividade em -Al: Observa-se na Figura 3.7 que os elementos do

grupo IV atendem bem a este requisito, o que indica uma elevada resistncia

exposio em elevadas temperaturas. Os elementos deste grupo apresentam

difusividade mais elevada que os lantandeos apenas a temperaturas

prximas de 600 oC, portanto a aproximadamente 91% do ponto de fuso do

alumnio.

41

iv.

Habilidade de ser solidificado convencionalmente: importante que o

coeficiente de partio slido-lquido (K0) esteja prximo unidade, de

forma que seja possvel minimizar a segregao e acomodar a solidificao

convencional. Neste caso, o diagrama Al-Sc apresenta um K 0 = 0,82 e este

valor de 2,52 para o Al-Zr, contrastando com o binrio Al-Ti, que apresenta

K0 = 10.0. Para sistemas peritticos, uma linha lquidus do Al3X rasa

desejvel para minimizar a temperatura de fundio e suprimir a precipitao

de Al3X primrio durante a solidificao (KNIPLING et al., 2006).

Figura 3.6 Diagramas binrios das ligas (a) Al-Sc, (b) Al-Ti, (c) Al-Y e (d) Al-Zr (KNIPLING,

2006).

42

Figura 3.7 Difusividade de elementos selecionados em funo da temperatura.Fonte: adaptado de

Knipling et al. (2006).

O trabalho de Zhou et al. (2012) estudou uma liga de Al-0,2%p.Sc-0,04%p.Zr, a

qual foi solubilizada a 650oC por 48h, laminada frio nos graus de 79,6 e 88,5% e ento

envelhecida a 330oC por at 45h, sua resposta a este tratamento pode ser observada na

Figura 2.28. A Figura Xb apresentou basicamente o mesmo tratamento, com a diferena

de que houve um pr-envelhecimento aps a solubilizao, na temperature de 330 oC por

189 minutos. Observa-se que o material estudado apresentou acentuada resposta ao

envelhecimento a 330oC, mesmo a tempos inferiores a 0,5h e houve baixa perda de

resistncia ao longo do envelhecimento. Alm disso, as amostras que sofreram maior

grau de trabalho a frio apresentaram, naturalmente, maiores resistncias. Conform

epode ser observado na Figura Xb, as maiores resistncias foram obtidas nas amostras

com pr-envelhecimento. De acordo com os autores a origem disto ocorre devido a

precipitao de compostos Al3(Sc,Zr) durante o pr-envelhecimento, o que gera uma

mais elevada distoro do reticulado cristalino com a aplicao de trabalho a frio, o que

leva a uma taxa de nucleao mais elevada de precipitados Al 3(Sc,Zr) durante o

envelhecimento. Os autores notaram, tambm, que as amostras que sofreram pr-

43

envelhecimento, ao serem envelhecidas por uma hora, apresentaram valores de

resistncia mecnica e condutividade eltrica melhores do que de condutores de

alumnio termorresistentes tradicionais, os quais apresentam limite de resistncia

trao no interval de 120-150 Mpa, com condutividade eltrica de 56 a 60%IACS

(International Annealed Copper Standard) e temperaturas mximas de 150 a 220oC,

enquanto que nesta liga, a condutividade foi de 61,7%IACS.

Figura 2.28 Evoluo do limite de resistncia trao () e limite de escoamento para a liga Al0,2%p.Sc-0,04%p.Zr durante o envelhecimento a 330oC nas condies (a) sem pr-envelhecimento e

(b) com pr-envelhecimento.

Fonte: adaptado de Zhou et al. (2012).

3.3 DISCUSSO

Neste captulo, nos itens 2.1 e 2.2, discutiu-se os aspectos gerais do alumnio e

suas ligas, sua classificao, composio qumica, suas principais aplicaes, alm de

aspectos gerais dos principais sistemas de ligas endurecveis por precipitao, ou

tratveis termicamente e caractersticas de suas principais fases endurecedoras, alm de

sua resposta ao envelhecimento. necessrio conhecer estes parmetros para que

sirvam de comparao no estudo de ligas com diferentes compostos endurecedores.

O item 2.3 descreve brevemente alguns compostos intermetlicos comuns em

ligas comerciais de alumnio e suas variaes estequiomtricas. Em seguida, foram

44

discutidos alguns aspectos dos compostos Al3X, os quais esto sendo apontados por

pesquisadores como elementos fundamentais para futuras ligas de alumnio para

elevadas temperaturas, com destaque para adies de Sc e Zr as quais formam os

intermetlicos Al3Sc L12 estvel e Al3Zr L12 metaestvel, sendo que o ltimo sofre

transio para a estrutura de equilbrio D023. Tambm foi discutido que a aplicao

conjunta destes dois elementos forma o Al 3(Sc,Zr) L12, o qual pode conferir

propriedades mais benficas do que sua aplicao individual.

O item 2.4 apresenta-nos os critrios estabelecidos por um autor como

elementos principais para o desenvolvimento de ligas de alumnio para elevadas

temperaturas e observa-se que Sc, Zr e Ti so fortes candidatos por encaixarem-se bem

nos critrios. Isto foi ilustrado com um trabalho recente da literatura, demonstrando que

possvel combinar Sc e Zr para a obteno de condutores eltricos termorresistentes.

Em vista do elevado interesse da literatura pelo ternrio Al-Sc-Zr, do fato de o

binrio Al-Zr apresentar propriedades as quais podem servir de base para o

desenvolvimento de ligas de alumnio, que poucos estudos na literatura tm abordado

este binrio, alm de adies de zircnio serem mais utilizadas hoje como funo

acessria para a formao de dispersides no controle de recristalizao de ligas,

considera-se relevante revisitar as propriedades deste sistema binrio para que futuros

estudos possam utiliz-lo de forma mais eficiente. Os prximos captulos deste trabalho:

Solidificao e Precipitao revisaro importantes propriedades deste sistema e de que

forma estas etapas influenciam a formao de compostos metaestveis e estveis.

45

REFERNCIAS

ABE, T., MIYAZAKI, K., HIRANO, K. I. 1982. Imaging of pur Al and aged Al-4wt

%Cu alloys by field-ion microscope. Acta Metallurgica, 30, pp.357-366.

AHMAD, Z. 2003. The Properties and Applications of Scandium-Reinforced

Aluminum. Journal of Minerals, Metals & Materials. pp.35-39.

AMERICAN NATIONAL STANDARDS. ANSI H35.1: Alloy and Temper Designation

Systems for Aluminum, Arlington, 1988.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM B233: Aluminum

1350 Drawing Stock for Electrical Purposes, West Conshohoken, 2012.

AMERICAN SOCIETY FOR TESTING AND MATERIALS. ASTM B918: Heat

Treatment of Wrought Aluminum Alloys, West Conshohoken, 2009.

ASSOCIAO BRASILEIRA DE NORMAS TCNICAS. NBR ISO 209: Alumnio e

suas ligas Composio qumica, Rio de Janeiro, 2010.

ASSOCIAO BRASILEIRA DO ALUMNIO ABAL, Obteno do Alumnio. In:

ASSOCIAO BRASILEIRA DO ALUMNIO ABAL, Fundamentos do alumnio

e suas aplicaes. So Paulo, 2004a, pp. 8-10.

ASSOCIAO BRASILEIRA DO ALUMNIO ABAL, Ligas de Alumnio. In:

ASSOCIAO BRASILEIRA DO ALUMNIO - ABAL, Fundamentos do alumnio e

suas aplicaes. So Paulo, 2004b, pp. 19-27.

ASSOCIAO BRASILEIRA DO ALUMNIO ABAL, Aplicaes: Indstria

Eltrica, Disponvel em: http://www.abal.org.br/aplicacoes/industria-eletrica Acesso em:

20/10/2014.

46

J.L. MURRAY. 1983. Bulletin of alloy phase diagrams Vol. 4 No. 1.

L.A. WILLEY, Metallography, Structures and Phase Diagrams, Vol 8, Metals

Handbook, 8th ed., American Society for Metals, Metals Park, OH 1973

ASKERLAND, D. R.; PHUL, P. P. Ligas no-ferrosas. In: ASKERLAND, D. R.;

PHUL, P. P. Cincia e Engenharia dos Materiais. So Paulo, Cengage Learning,

2008, pp.421-449.

BERGMAN, G., WAUGH, J.L.T. & PAULING, L., 1957. The crystal structure of the

metallic phase Mg32(Al, Zn)49. Acta Crystallographica, 10(4), pp.254259.

BOOTH-MORRISON, C., DUNAND, D. C., SEIDMAN, D. N., 2011. Coarsening

resistance at 400oC of precipitation-strenghetend Al-Zr-Sc-Er alloys. Acta Materialia,

59, pp.7029-7042.

CANNON, J. F., HALL, H. T. 1975. Effect of high pressure on the Crystal structures of

lanthanide trialuminides. Journal of the Less-Common Metals, 40, pp.313-328.

CERESARA, S., DI RUSSO, E., FIORINI, P., GIARDA, A. 1969. Effect of Si Excess

on the Aging Behaviour of Al-Mg2Si 0.8% Alloy. Materials Science and Engineering, 5,

pp.220-227.

CHANG, W., MUDDLE, B. C. 1997. Trialuminide Intermetallic Alloys for Elevated

Temperature Applications Overview. Metals and Materials, 3(1), pp.1-15.

CHEN, Z., ZHAO, K., FAN, L. 2013. Combinative hardening effects of precipitation in

a comercial aged Al-Cu-Li-X alloy. Materials Science & Engineering A. 588, pp.5964.

DAVYDOV, V. G., ROSTOVA, T. D., ZAKHAROV, V. V., FILATOV, Y. A.,

YELAGIN, V. I. 2000. Scientific principles of making na alloying addition of scandium

to aluminium alloys. Materials Science and Engineering, A280, pp.30-36.

DOAN, L. C., KIYOMICHI, N., YOSHITSUGU, M., KOBAYASHI, S., OHMORI, Y.

2002. Effects of Excess Mg and Si on the Isothermal Ageing Behaviours in the AlMg2Si Alloys. Materials Transactions, 43(3), pp.1371-1380.

DONNADIEU, P., SHAO, Y., De GEUSER, F., BOTTON, G. A., LAZAR, S.,

CHEYNET, M., de BOISSIEU, M., DESCHAMPS, A. 2011. Atomic structure of T1

precipitates in Al-Li-Cu alloys revisited with HAADF-STEM imaging and small-angle

X-ray scattering. Acta Materialia, 59, pp.462-472.

DOYLE, V. M. 1969. The Development of Hidruminium #RR.58 Aluminum Alloy.

Aircraft Engineering and Aerospace Technology, 41(11), pp.11-14.

DUTTA, I., ALLEN, M. 1991. A calorimetric study of precipitation in comercial

aluminium alloy 6061. Journal of Materials Science Letters, 10, pp.323-326.

47

EDWARDS, G. A., STILLER, K., DUNLOP, G. L., COUPER, M. J. 1998. The

precipitation sequence in Al-Mg-Si alloys. Acta Materialia. 46(11), pp.3893-3904.

EMBURRY, J.D. & NICHOLSON, R.B., 1965. The nucleation of precipitates: THE

SYSTEM Al-Zn-Mg. Acta Metallurgica, 13, pp.403417.

FEUERBARCHER, M. et al., 2007. The Samson phase, -Mg2Al3, revisited.

Zeitschrift fr Kristallographie, 222(6), pp.259288.

FOLEY, J., PEREPEZKO, J. H. 1994. Formation of metastable L12-AlY through rapid

solidification processing. Materials Science and Engineering, A179, pp.205-209.

FUJII, H., SUGAMATA, M., KANEKO, J., KUBOTA, M. 2003. Effect of Sc and Zr

addition on structures and mechanical properties of rapidly solidified 7090 based alloys.

Journal of Japan Light Metals, 53(5), pp.212-217.

FULLER, C. B., SEIDMAN, D. N., DUNAND. D. C. 2003. Mechanical properties of

Al(Sc,Zr) alloys at ambient and elevated temperatures. Acta Materialia, 51, pp.48034814.

GJNNES, J. & SIMENSEN, C.J., 1970. An electron microscope investigation of the

microstructure in an Aluminium-zinc-magnesium alloy. Acta Metallurgica, 18, pp.881

890.

Hansen, V. et al., 2004. Precipitates, zones and transitions during aging of Al-Zn-Mg-Zr

7000 series alloy. Materials Science and Technology, 20(2), pp.185193.

HATCH, J. E., Properties of Commercial Wrought Alloys. In: HATCH, J. E.,

Aluminum: Properties and Physical Metallurgy. Metals Park, Americam Society for

Metals, 1984a, pp. 351-378.

HATCH, J. E., Constitution of Alloys. In: HATCH, J. E., Aluminum: Properties and

Physical Metallurgy. Metals Park, Americam Society for Metals, 1984b, pp. 25-57.

HIRSCH, J. 2004. Automotive Trends in Aluminum The European Perspective.

Materials Forum. 28, pp.15-23.