Documente Academic

Documente Profesional

Documente Cultură

RDM0001

Încărcat de

Amalia HuancaDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

RDM0001

Încărcat de

Amalia HuancaDrepturi de autor:

Formate disponibile

Corrosion por picaduras de una tuberia de acero

al carbono

G. Fernandez (*); J I. Verdeja (*); J A. Perosanz (**)

(*) Dpto. C. de los Materiales e 1. Metalurgica. Escuela de Minas. Universidad

(**) Escuela de Minas. Universidad Politecnica de Madrid

Resumen

Se analiza la corrosion por picaduras, detectada en una

tuberia de acero que formaba parte de unas instalaciones portuarias de descarga y almacenamiento de productos petroliferos refinados, proponiendo medidas para alargar su vida en

servicio.

de Oviedo

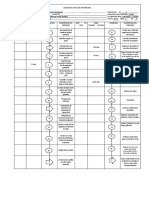

picaduras y el espesor promedio perdido por corrosion generalizada, determinado este ultimo por la perdida de peso experimentada por la muestra, Fig. 1. Segun esto, a un fenomeno de corrosion generalizada 0 uniforme le correspondera un factor de picadura: de la unidad.

Superficie

(

iniciat

------

Abstract

We analyze the pitting corrosion process of a carbon steel

pipe utilized for refined oil transport from a dock ship to the

containers for distribution. Measures are proposed to enlarge

its service life.

1. Introduccien

La corrosion por picaduras es uno de los tipos de corroion localizada mas comunes y peligrosas, de entre aquellos

ue se dan en medios acuosos. En la industria quimica la corrosion localizada es la causa principal de fallos en servicio,

y se estima que es origen de al menos un 90 % de los dafios

otivados por la corrosion. La corrosion por picaduras consituye un tipo de dafio especialmente grave, a causa de la raidez con la que puede lIegar a provocar la perforacion de la

seccion metalica afectada. Por otra parte, la dificultad de

reveer tanto su aparicion, como su velocidad de propaga.on hace dificil su toma en consideracion a la hora de efecar un disefio.

La corrosion por picaduras se caracteriza por un ataque

corrosive extremadamente

localizado. En otras palabras,

uede decirse que se trata de un ataque que afecta a zonas

relativamente pequefias en comparacion con la superficie

expuesta. Si se produce corrosion sobre un area de metal retivamente pequefia que actua como anode, el ataque proesa en profundidad, y la picadura resultante se describe

como profunda. Si por el contrario, el area de ataque es mas

smplia, y no tan profunda, la picadura se denomina superficial. La magnitud de las picaduras se expresa generalmente

por medio del termino factor de picadura, factor que se

efine como la relacion entre la profundidad media de las

Factor de picadura

Figura l=-Definicion

p

d

de! factor picadura.

La corrosion por picaduras se presenta en los metales y

aleaciones mas comunmente utilizados. El acero enterrado

en el suelo, asi como en agua de mar, se corroe con formacion de picaduras superficiales, en tanto que los aceros inoxidables en agua de mar presentan picaduras profundas; el

Aluminio tiende a picarse en disoluciones acuosas con cloruros; los bronces al Aluminio sufren ataque por picaduras

en aguas contaminadas. En ambientes que contienen concentraciones apreciables de cloruros 0 bromuros muchos

materiales inoxidables (por ejemplo, aleaciones base Hierro,

base Niquel, base Cobalto, 0 base Titanio) tienden a corroerse formando picaduras profundas. lanes tales como tiosulfato tambien pueden provocar picaduras en aceros inoxidables. Los medios en los cuales no se presenta corrosion

por picaduras son aquellos en los que no se produce pasivaci6n del metal afectado, como es el caso de disolucion-es desaireadas, con cloruros metalicos no oxidantes (por ejemplo,

_0oruro~stannoso_, cloruro d~~iguel,

etc.); sin embargo, en

estos medios la corrosi6n uniforme 0 generalizada puede ser

apreciable.

RDM Revista

de Minas

43

CORROSION POR PICADURAS

El origen de la corrosion por picaduras esta en la rotura

de la capa pasivante, rotura que determina la aparicion de

zonas activas en la superficie del metal, y que va seguida por

la formaci on de una pila electroquimica. El anodo de esta

-l2ila es un area e uefia de metal activo, mientras que el catodo es un area considerable de metal pasivado. La diferencia de potencial, generalmente

amplia, de esta pila (por

ejemplo, 0,5 V para los aceros inoxidables de la serie 300)

motiva un considerable flujo de corriente, y una rapida disolucion del anodo. Por otra parte, el metal pasivado, resistente a la corrosion; que rodea al anodo, y el caracter activador

de los productos de corrosion, formados en el interior de la

picadura, agudizan la tendencia del ataque a penetrar en el

metal, mas que a extenderse a 10 largo de la superficie.

El proceso electroquimico

que tiene lugar en la corrosion por picaduras de un metal en una disolucion salina tal

como el agua de mar, puede esquematizarse

como sigue,

Fig. 2: la propagacion de las picaduras implica la disolucion

8

0,

(0

0,

0,

0,

M+Cl-

+ H20

+ H+Cl-

MOH

--+

La formacion de este acido da lug~ a una disminuciQn_

del pH en el interior de la picadura, en tanto ue el coniunto

de la disolucion permanece neutro.

2.

Amilisis de la susceptibilidad

por picaduras

a la corrosion

La norma ASTM G 61-78 describe un procedimiento de

ensayo ciclico de polarizacion potenciodinamica

para determinar la susceptibilidad relativa a la corrosion localizada,

aplicable a aleaciones base Hierro y base Niquel en presencia de cloruros. Dos son los parametres que caracterizan esta susceptibilidad.

- El potencial para el cual aumenta de manera notable

la corriente anodica, 0 potencial de rotura de la pasivacion,

Cuanto mas noble es este potencial, menor es la susceptibilidad de la aleacion a la corrosion por picaduras.

0,

0,

(Cl) hacia dicha zona, con el fin de mantener la neutralidad

electroqufmica. El cloruro metalico formado (M+Cn, hidroliz ado por el agua, forma hidroxido y acido libre:

(~

- El segundo parametro de interes es el potencial para

el cual se completa el buc1e de histeresis, cuando se hace el

barrido para potenciales decrecientes. En general, una vez

iniciada, la corrosion localizada puede propagarse bajo un

potencial mas electropositivo que el del cierre del buc1e. Por

tanto, cuanto rnas electropositivo sea este ultimo, menor sera la tendencia a la corrosion por picaduras.

La Fig. 3 recoge las curvas de polarizacion cic1ica de la

aleacion Hastelloy C-276 y del acero inoxidable 304, en una

disolucion acuosa de NaCl a13,56 % en peso. Segun el criterio expuesto en los parrafos anteriores, el Hastelloy es mas

resistente a la corrosion localizada que el acero inoxidable.

-- ---

UJ-------

--- ---- --- --

---p-l--::

o..-<--

1-

--:::b~PI;::-- --- -_:;_;?- ~ -::H..le"c"-vs

u --------

Figura 2.-squema

de la reaccion electroquimica

de una picadura,

del metal,

dez en el

metalicos

el fondo

que tiene lugar en el interior

en un medio que contiene NaCl.

y el mantenimiento

de un elevado grado de aciinterior de la misma, por hidrolisis de los iones

disueltos. La reaccion de la disolucion anodica en

de la picadura:

M

esta equilibrada

adyacente:

--+

M'"

por la reaccion

ne

._3

D -

en la superficie

+ 4e

--+

--v-- -./-::::'?!

/_,/

--

------ -

-- ------

III

-1--

~Ict

_p-'-"

-+-

-1-

----

~~v-

---1-----

--

-----

/ ,/

--r-"::: ::::-1--

-I-----------::;I,....._:-\---\-

--Acero

A-304

Ti-----I--I---I--l

-'---I-1--_'---'----':---'-_---'---'

I.

101

I"

40H-

El aumento de la concentracion de iones M'" en el interior de la picadura determina la migracion de iones cloruro

de Minas

----- -

L----'--_-'------'----'-_---'----'-_'-01

+ 2ICO

--I--

--- ---

-u -

catodica

L::::--::-?'

--7~~- ---------------

o. ----

- D'

O2

44 RDM Revista

>

--

Figura 3.-Curvas de polarizacion potenciodinamica

ciclica para Hastelloy

C-276 y acero A 304 en disolucion acuosa de NaCI del 3,56 % en

peso.

3.

Aplicaclon al analisis de la corrosion detectada en una

tuberia portuaria de descarga de gasolina

Se ha procedido al analisis de la corrosion detectada en

una tuberia de acero, soldada, que formaba parte de unas

instalaciones portuarias de descarga y almacenamiento

de

productos petroliferos refinados. Para este analisis se dispuso de las muestras que se presentan en la Fig. 4. A continuacion se detallan algunas particularidades relativas a dicha tuberia, y que son de interes para una adecuada definicion del

problema suscitado.

Figura 5.-Aspecto general del interior del tubo, a: zona con corrosion generalizada, b: zona can corrosion par picaduras.

na, en la gasolina que llega a la instalaci6n, y que procede de

los dep6sitos de los barcos. Agua que se encuentra tambien,

16gicamente, en la tuberia en periodos de reposo, depositandose en el fondo de la misma, debido a su mayor densidad;

es decir, en contacto con las generatrices inferiores del tubo.

3.1.

Figura 4.-Muestra

del tuba sobre la que se efectuo el presente

estudio.

- Se trata de la tuberia que comunica el pantalan de

descarga de barcos, con los depositos de almacenamiento.

- Se utiliza exclusivamente

de 92 octanos.

para descarga de gasolina

- La tuberia discurre al descubierto (aerea) en la zona

correspondiente al pantalan, y enterrada en la zona de tierra.

- Se han detectado perforaciones

rea, como en la enterrada.

tanto en la zona ae-

Observacion visual de la muestra entregada

La observaci6n visual del trozo de tubo objeto de este

estudio nos permite hacer las siguientes precisiones:

- Se trata de un tubo de acero soldado de 305 mm de

diametro, y 9 mm de espesor de pared.

- Exteriormente

no presenta sign os de corrosi6n importantes, encontrandose

la pintura que 10 recubre en bastante buen estado.

- Interiormente la corrosi6n es manifiesta en toda la superficie, pudiendo diferenciarse claramente dos zonas (Fig. 5):

a) Zona superior del tubo, presenta corrosi6n generalizada y uniforme; aparece cubierta por una costura de pro-

- La muestra sobre la que se efectuo el analisis procede de la zona aerea.

- La tuberia se mantuvo almacenada mucho tiempo

antes de su instalaci6n y puesta en servicio; 10 cual se llev6 a

cabo hace doce aiios. Inicialmente fue protegida cat6dicamente, por medio de anodos de sacrificio; no obstante, al

agotarse estes, no fueron repuestos, por 10 cualla tuberia no

estuvo protegida durante el ultimo periodo de usa, periodo

que se estima en unos 3 a 6 aiios.

- La gasolina que se descarga a traves de esta tuberia

no lleva incorporados aditivos. La adici6n de estos (Furfural

+ DDT + Tolueno) se efectua en la instalaci6n previa a la

entrada en los dep6sitos; no obstante, se ha detectado la

presencia de aquellos en la gasolina que se mantiene en la

tuberia en periodos de reposo, debido a un deficiente funcionamiento de las valvulas antirretorno.

- Es habitualla

presencia de agua, generalmente

mari-

Figura 6.-Costra

de productos

de corrosion en la zona superior del tuba.

RDM Revista de Minas

45

CORROSION POR PICADURAS

ductos de corrosi6n, de un espesor aproximado de 1 mm

(Fig. 6). Bajo esta costra aparece el acero que presenta una

superficie uniforme. El espesor medio de pared en esta zona

es de unos 7,5 mm.

b) Zona inferior del tubo, en esta parte destaca la presencia de picaduras de gran tamafio (Fig. 7), unidas a una

evidente disminuci6n de espesor; ambos fen6menos se manifiestan a todo 10 largo de las generatrices inferiores del tubo en una banda cuya anchura oscila entre 80 y 90 mm.

La profundidad de las picaduras es de unos 1,5-2,0 mm

(Fig. 8) y se encuentran rellenas de productos de corrosi6n;

una de estas picaduras (Fig. 9) llega a perforar la pared del

tubo.

El espesor de pared de acero en esta zona oscila entre

5,0 y 5,5 mm.

Figura 9.-Picadura

3.2.

Caracteristicas

de dentro a fuera

de la pared del tuba.

del acera del tubo

La caracterizaci6n

del acero del tuba se efectu6 me-

diante analisis quimico, exam en metalografico

ci6n de dureza.

y determina-

Composicion quimica. La determinaci6n de la composici6n quimica del acero del tubo, efectuada mediante Quantovac, ha arrojado el siguiente resultado, expresado en % en peso:

C

: 0,l30 %

Cr : 0,011 %

0,945 %

Ni.: 0,009 %

Si

: 0,198 %

AI : 0,026 %

: 0,016 %

Nb: 0,018 %

0,014 %

Cu

0,022 %

Mn:

Figura 7.-Aspecto

general de la zona can picaduras.

As:

0,008 %

Metalografla. En la Fig. 10 se muestra una micrografia a

100 X de la secci6n transversal de la pared del tubo. Se aprecia una estructura ferrito-perlitica,

posiblemente

en estado

de forja, (laminaci6n en caliente) con marc ado efecto de fibrado en la direcci6n de conformaci6n. El tamafio de grana

es fino, concretamente

< 8 ASTM.

Medidas de dureza. Se determin6 la dureza Brinell del

material tanto en el metal base, como en el cord6n de soldadura y en zonas pr6ximas a este, obteniendose los siguientes

resultados:

Metal base

153 HB 2,51187,5120

Cord6n

173 HB 2,51187,5120

de soldadura

Zona pr6xima

al cordon

. 170 HB 2,51187,5120

Dureza que permite estimar una carga de rotura de

unos 54 Kg/mrrr' para el acero con el que esta fabricado el

tubo.

Figura 8.-Seccion

46 RDM Revista

del tuba a traves de una pica dura.

de Minas

De los analisis efectuados puede conc1uirse que se trata

de un acero microaleado al Nb, soldable, con un tamafio de

grana particularmente

fino; material id6neo para fabricaci6n de tubos soldados, y por tanto, para el uso al que se

destina.

3.3.

Analisis

de los productos de corrosion

I'I

IIW:jll~lml IIII

Se pro cedi do al analisis por difracci6n de rayos-X de las

costras de 6xidos adheridas a las paredes interiores del tubo,

diferenciando dos zonas del mismo: zona superior, afectada

por corrosi6n generalizada, y zona inferior de la circunferencia del tubo, en la que se aprecia un proceso de corrosi6n

por picaduras; en esta zona las muestras de productos de corrosi6n se tomaron del interior de las picaduras. Los resultados obtenidos se recogen en los difractogramas adjuntos, sobre los cuales puede comentarse 10 siguiente:

'ill~11ill~~ 1

s

s:

(422)

Fe 0

3 4

60'

"

55'

a) Zona alta de la circunferencia del tubo: En el difractograma de la Fig. 11 se aprecian los picos correspondientes

a Fe304 (Magnetita). Estos picos destacan netos sobre el fondo del difractograma, 10 que revel a la buena cristalizaci6n

de la magnetita. Puede pensarse que este 6xido se ha formado por un proceso continuado y lento de corrosi6n a 10 largo

de toda la vida del tubo.

j

;(400) Fe30.

50'

45'

(311)Fe 0

3 4

40'

I

j

(220)

35'

Fe 04

,I~

.,.,

I

I

Figura lO.-MicrograJia

de la seccion transversal

Complementariamente

se ha efectuado un analisis volumetrico de muestras de productos de corrosi6n tomadas

de la zona inferior de la circunferencia del tubo. Mediante

estos analisis se ha podido detectar la presencia de iones c10ruro (Cn, en las concentraciones

siguientes:

Muestra general procedente de la parte inferior del tuba:

2,5 %

cr

6,0 % Cl-

tl

25'

Fe 0

3 4

20'

del tubo a 100 X.

b)

Zona inferior de la circunferencia del tubo: En el difracto gram a de la Fig. 12 se aprecian los picos correspondiente ala difracci6n del B-FeO(OH), hidr6xido que tiene su

origen en la hidr6lisis del FeC13, sal que no se encuentra entre los productos de corrosi6n depositados en las picaduras,

pero que indudablemente

ha debido estar presente. Todo

ello induce a pensar que el proceso de corrosi6n que ha originado las picaduras que aparecen en esta zona, se ha debido a la presencia de c1oruros (en.

Muestra localizada procedente

duras:

11111

del interior de las pica-

11~lllllj~1

t

II

Figura ll.-Difractograma

de los productos de corrosion obtenidos en la parte

superior interna del tubo.

Cualitativamente

metria de absorci6n

tambien se aprecio, por espectrofotoatornica, la presencia de iones Na".

3.4.- Ensayos de polarizacion

electroquimica

Se efectuaron ensayos de polarizaci6n electroquimica

sobre probetas extraidas de la pared del tubo, en los siguientes medios: disoluci6n acuosa de NaCl a13,56 % en peso, gasolina sin aditivos y gasolina con aditivos (Furfural + DDT

+ Touleno). Solamente en el primero de estos medios (disoluci6n salina) fue posible el trazado de la curva de polarizacion, obteniendose

la que se presenta en la Fig. 13, para

cuya determinaci6n se sigui6 la norma ASTM G 61-78, En

los otros dos casos fue imposible la polarizacion, dada su falRDM Revista de Minas

47

CORROSION POR PICADURAS

IIII

55'

,

,

I

_0,6

50'

jill

-Q'

45'

(211) FeO(OH)

~~

40'

35'

(310) FeO(OH)

Figura 13.-Curvas de polarizacion potenciodinamica ciclica del acero del tubo

en disolucion acuosa de NaC/ al 3,56 % en peso.

30'

~~

25'

20'

I

15'

- La corrosion por picaduras parece haber sido provocada por la presencia de agua de mar en la zona afectada. Ya

que ni la gasolina, ni el aditivo constituyen electrolitos en

los que puedan desarrollarse procesos electroquimicos,

como los que se requieren para producir corrosion, dada su falta de conductividad electrica.

- La proteccion catodica es el procedimiento que parece mas adecuado para evitar la corrosion que se ha producido en esta tuberia. La reposicion en su momento de los anodos de sacrificio agotados, habria alargado considerablemente la vida en servicio de la misma.

(110) FeO(OH)

I,

~10I0

Agradecimientos

10'

uu!

Figura 12.-Difractograma de los productos de corrosion obtenidos en el interior de las picaduras.

ta de conductividad electrica; incluso con cantidades de aditivo muy superiores a la habitual, se afiadieron hast a 3 mIll,

fue imposible la polarizacion,

Por 10 que se refiere a la curva obtenida cabe decir que

la tendencia a la corrosion por picaduras del acero del tubo

en disolucion salina es importante, dado el elevado valor negativo de la tension para la que se completa el bucle de histeresis de polarizaci6n: - 815 mY.

4,

Conclusiones

- El tubo presenta un proceso de corrosion generalizada en toda su superficie interior, unida a corrosion por picaduras, localizada en la zona inferior del mismo, que en algunos casos provoca la perforaci on de la pared.

- El acero con el que esta fabricado el tubo es adecuado, con tamafio de grana muy fino, estructura correcta y

bien soldado.

48 RDM Revista de Minas

Los autores agradecen la ayuda prestada por los doctores M. A. Llavona y L. F. Verdeja en la realizacion de los

analisis de los productos de corrosion. Nuestro agradecimiento tambien a los senores: 1. O. Garcia, 1. M. Cazorla y

senora de Quesada, por su valiosa ayuda en la experimentacion, revision y materializacion

del texto y figuras.

Bibliografia

1.

ASPHAHANI,

A. I. y SULENCE, W. L., Pitting Corrosion,

en Metals Handbook, Vol. 13 Corrosion, pig. 113. A.S.M. International; 9" edici6n. 1987.

2.

UHLIG, H. H., Corrosion

Sons, 1948.

3.

FONTANA,

Hill, 1986.

4.

ROYUELA, J. J. y GONZALEZ, J. A., Estudio del grado de

proteccion de un inhibidor para tanques de gasolina y lastre.

Teoria y practica de la lucha contra la corrosi6n, pig. 584, CENIM, 1984.

5.

Standard Practiquefor Conducting Cyclic Potenciodynamic Measurements for Localized Corrosion. G 61-78 Annual Book of

ASTM Standards.

Handbook,

M. G., Corrosion

pig. 165, John Wiley &

Engineering,

pig. 66, McGraw-

S-ar putea să vă placă și

- La Confederacion Peru-Boliviana 1836-1839Document10 paginiLa Confederacion Peru-Boliviana 1836-1839Amalia HuancaÎncă nu există evaluări

- PCE-PO-01 Producción en Planta CerealesDocument13 paginiPCE-PO-01 Producción en Planta CerealesAmalia HuancaÎncă nu există evaluări

- Limites de BoliviaDocument15 paginiLimites de BoliviaAmalia HuancaÎncă nu există evaluări

- Presidentes Amalia H.Document19 paginiPresidentes Amalia H.Amalia HuancaÎncă nu există evaluări

- Nectar de MaracuyaDocument62 paginiNectar de MaracuyaAmalia HuancaÎncă nu există evaluări

- Informe de RonDocument13 paginiInforme de RonAmalia HuancaÎncă nu există evaluări

- El A Moren Lao DiseaDocument20 paginiEl A Moren Lao DiseadijoelcuervoÎncă nu există evaluări

- Industria de CEREALESDocument46 paginiIndustria de CEREALESAmalia HuancaÎncă nu există evaluări

- Definición de VitaminaDocument3 paginiDefinición de VitaminaMarina Hua CenÎncă nu există evaluări

- Diagrama de Flujo de Proceso JamonDocument2 paginiDiagrama de Flujo de Proceso JamonAmalia Huanca100% (1)

- Qué Es El CáncerDocument9 paginiQué Es El CáncerhrjfnhnffhnÎncă nu există evaluări

- La HonestidadDocument3 paginiLa HonestidadAmalia HuancaÎncă nu există evaluări

- Elaboración de Productos CárnicosDocument8 paginiElaboración de Productos CárnicosJhoner Diaz100% (1)

- Qué Es El RespetoDocument2 paginiQué Es El RespetoAmalia HuancaÎncă nu există evaluări

- Qué Es Honestidad: Valores Valores MoralesDocument2 paginiQué Es Honestidad: Valores Valores MoralesAmalia HuancaÎncă nu există evaluări

- Vitamina ADocument1 paginăVitamina Alidia792Încă nu există evaluări

- Primeros AuxiliosDocument5 paginiPrimeros AuxiliosAmalia HuancaÎncă nu există evaluări

- ComunicaciónDocument3 paginiComunicaciónAmalia HuancaÎncă nu există evaluări

- AlimentosDocument6 paginiAlimentosWilliam TeranÎncă nu există evaluări

- Petroleum Value Chain ESDocument7 paginiPetroleum Value Chain ESAmalia HuancaÎncă nu există evaluări

- Amino Acid OsDocument2 paginiAmino Acid OsAmalia HuancaÎncă nu există evaluări

- Jamon y La Inocuidad AlimentariaDocument8 paginiJamon y La Inocuidad AlimentariaAmalia HuancaÎncă nu există evaluări

- AlimDocument6 paginiAlimAmalia HuancaÎncă nu există evaluări

- Guia TP1Document19 paginiGuia TP1jat19Încă nu există evaluări

- TecmecDocument1 paginăTecmecAmalia HuancaÎncă nu există evaluări

- Aminoácidos EsencialesDocument22 paginiAminoácidos EsencialesAmalia HuancaÎncă nu există evaluări

- Aminoácidos EsencialesDocument22 paginiAminoácidos EsencialesAmalia HuancaÎncă nu există evaluări

- Maq CepDocument23 paginiMaq CepAmalia HuancaÎncă nu există evaluări

- Matematicas Financieras en Excel PDFDocument283 paginiMatematicas Financieras en Excel PDFvegamarco8086% (22)

- TecmecDocument1 paginăTecmecAmalia HuancaÎncă nu există evaluări

- Catalogo Propiedades y ToleranciasDocument1 paginăCatalogo Propiedades y Toleranciasjeremy876Încă nu există evaluări

- Hierro FundidoDocument11 paginiHierro FundidoAnonymous NpiKhs5bÎncă nu există evaluări

- Introducción A La Descripción de Visu de MineralesDocument14 paginiIntroducción A La Descripción de Visu de MineralesMauricio Gaete ArayaÎncă nu există evaluări

- Oo 1Document367 paginiOo 1Tonal QuertyÎncă nu există evaluări

- Procesamiento de Plumas de Pollo para La Obtención de QueratinaDocument2 paginiProcesamiento de Plumas de Pollo para La Obtención de QueratinaBrittNiveloÎncă nu există evaluări

- Expo Norma E.101Document17 paginiExpo Norma E.101Israel Paz FuentesÎncă nu există evaluări

- Accidentes en El LaboratorioDocument5 paginiAccidentes en El LaboratorioBryan Vilca ZuñigaÎncă nu există evaluări

- Apuntes Microbiología 2ndo Biotec UVDocument87 paginiApuntes Microbiología 2ndo Biotec UVEmma JosepÎncă nu există evaluări

- ExplosivosDocument276 paginiExplosivosmiguel h100% (2)

- C85-C140 - BA - E - DLT1302 May2003Document72 paginiC85-C140 - BA - E - DLT1302 May2003Taz Juan GÎncă nu există evaluări

- Unidad IiiDocument7 paginiUnidad IiiDavid ZamoraÎncă nu există evaluări

- LLOREDADocument14 paginiLLOREDADiana Carolina Delgado EspañaÎncă nu există evaluări

- Estudio de Los Procesos de Admision y Formacion de La Mezcla Aire-Combustible en Un Motor EchDocument17 paginiEstudio de Los Procesos de Admision y Formacion de La Mezcla Aire-Combustible en Un Motor Echlogaritmo21Încă nu există evaluări

- Reacciones CatalizadasDocument7 paginiReacciones CatalizadasDina Candy Gonzales Roque100% (1)

- Bioquimica Clase 1-UsatDocument21 paginiBioquimica Clase 1-UsatIvan Samame FernandezÎncă nu există evaluări

- Examen Final RegularDocument4 paginiExamen Final RegularVictoria Belen Rincon RodriguezÎncă nu există evaluări

- 01 ESTRUCTURAS DE MADERAS - Caracteristicas y PropiedadesDocument31 pagini01 ESTRUCTURAS DE MADERAS - Caracteristicas y PropiedadesAlain Harly Uriona PeraltaÎncă nu există evaluări

- Ácidos y Bases de Lewis - Wikipedia, La Enciclopedia LibreDocument42 paginiÁcidos y Bases de Lewis - Wikipedia, La Enciclopedia LibreMonica PradoÎncă nu există evaluări

- T-8 Petrogenesis Metamorfica PDFDocument36 paginiT-8 Petrogenesis Metamorfica PDFLuichageo Acuña100% (1)

- El CompusDocument2 paginiEl CompusELIAZAR FRANCISCO CHOQQUE TTITOÎncă nu există evaluări

- Informe MoliendaDocument19 paginiInforme MoliendaAnthony Alvarez100% (1)

- Proceso de Temple para CincelDocument3 paginiProceso de Temple para CincelJezz AmoresÎncă nu există evaluări

- Conceptos Generales de Farmacognosia PDFDocument22 paginiConceptos Generales de Farmacognosia PDFandrea carolina sierra osorioÎncă nu există evaluări

- Prácticas de Laboratorio de QuímicaDocument12 paginiPrácticas de Laboratorio de QuímicaLuis Luna RamírezÎncă nu există evaluări

- Arena de Fundición - InstrumentaciónDocument135 paginiArena de Fundición - InstrumentaciónGerardo CarrilloÎncă nu există evaluări

- Factores Que Afectan La Capacidad Portantes Del SueloDocument5 paginiFactores Que Afectan La Capacidad Portantes Del SueloMiguel Angel Camas AmendañoÎncă nu există evaluări

- LABORATORIO 2 JeijeiDocument27 paginiLABORATORIO 2 JeijeijhonathanÎncă nu există evaluări

- Proyecto Papaya FinalDocument52 paginiProyecto Papaya FinalYevis Danibys Peluffo Segura94% (16)

- Informe de Raulesplotacion MinasDocument64 paginiInforme de Raulesplotacion MinaswilsonÎncă nu există evaluări