Documente Academic

Documente Profesional

Documente Cultură

Implementacion de La Metodologia Lean Six Sigma para Reducir Los Desperdicios de Un Proceso

Încărcat de

julioTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Implementacion de La Metodologia Lean Six Sigma para Reducir Los Desperdicios de Un Proceso

Încărcat de

julioDrepturi de autor:

Formate disponibile

IMPLEMENTACION DE LA METODOLOGIA LEAN SIX SIGMA PARA REDUCIR

LOS DESPERDICIOS DE UN PROCESO. CASO: EMPRESA MANUFACTURERA DE

DISPOSITIVOS ELECTRICOS

RESUMEN EJECUTIVO

La competencia y la permanencia de las empresas en un universo

globalizado y en constantes cambio, exige de las gerencias el conocimiento

y aplicacin de nuevas herramientas de gestin tanto administrativas como

operativas, una de ellas esa mejora continua y no solo eso, sino tambin

lograr el compromiso de los trabajadores es por ello que el presente

proyecto hace pie en la implementacin de la metodologa Lean Six Sigma

en una las lneas de manufactura de una empresa de dispositivos

elctricos, a travs de las fases de DMAIC. En la fase de definir se identifica

el problema principal, se define el alcance, objetivos, cronogramas de

trabajo y los miembros que participaron en el proyecto.

Tambin se presenta el mapa del proceso, el mapa de pensamiento y luego

se presenta el diagrama de proceso bajo estudio. En la fase de medir se

emplea la Matriz de causa y efecto se selecciona las variables crticas para

luego hacer el anlisis de modo y efecto de falla, tambin se mide el

desempeo actual del proceso. En la fase analizar se efecta el anlisis de

los datos obtenidos en la etapa de Medicin. En la fase mejorar se presenta

el conjuntos de alternativas de mejoras y finalmente en la etapa controlar se

presenta el plan de control que permitir mantener monitoreado el proceso

bajo estudio y los beneficio obtenidos con el proyecto.

PALABRAS CLAVES: proceso, Six Sigma, Lean, DPMO (Defecto por milln de

oportunidades), DMAIC (Definir, Medir, Analizar, Mejorar y Controlar),

Calidad, Desperdicios.

1. INTRODUCCION

Six Sigma es un sistema estructurado de herramientas y tcnicas de

gestin de la calidad total aplicada a procesos, productos y servicios. Se

focaliza en detectar las causas de los problemas. Mide y analiza

detenidamente las operaciones a fin de determinar con exactitud cmo y

porque se producen los defectos, y luego toma medidas para abordar

esas causas. Para algunas sociedades se convierte en una filosofa de

gestin que se focaliza sobre la variabilidad de los procesos (Montaez y

Gomez, 2006).

La presente investigacin se realiza en la lnea de una empresa dedicada

manufactura de dispositivos elctricos en la se aplica la metodologa de

Lean Six Sigma para reducir el nivel de desperdicios de roturas de bases

y covers generado en el proceso. Actualmente la empresa se encuentra

comprometida con la calidad y la mejora continua. Este trabajo es la

prueba de la efectividad operacional que se logra cuando una empresa

dedica estos recursos para el mejoramiento de sus procesos para

asegurar la calidad y satisfaccin de sus clientes, ya que no solo se logra

ahorros significativos sino tambin un impacto social al asegurar que los

dispositivos que se manufacturan en la empresa bajo estudio estn

funcionando de manera correcta. Los beneficios de implementar esta

metodologa son enormemente increbles, porque permite dar solucin a

un problema y enfocarse en el siguiente sin generar prdida de tiempo o

reclamos sin fundamentos por parte el cliente al proveedor y viceversa;

permite dar solucin definitiva a las necesidades del cliente sin buscar

excusas para justificar un mal desempeo del producto en la lnea

(Berger, Benbow, Eishennarwy y Walker, 2007).

2. MATERIALES Y METODOS.

2.1METODOLOGIA.

Las actividades desarrolladas estn totalmente relacionadas la Metodologa

Lean Six Sigma para un proyecto de mejora DMAIC. Esa metodologa tiene

un enfoque especfico contando con unas fases definidas para el desarrollo

de dicho proyecto las cuales se muestra la figura siguiente:

A continuacin se presenta cada una de las actividades que se realizaron en

cada una de las etapas de la metodologa Lean Six Sigma.

Etapa de Definir:

En esa etapa del proyecto son claramente definidos los requerimientos del

cliente y la problemtica expuesta. Se muestra el alcance y delimitacin del

proyecto.

Se identific y se delimito la problemtica expuesta.

Se estableci la meta del proyecto

Se defini los beneficios esperados

Se defini el equipo que estar dando soporte para llevar a cabo el

proyecto.

Se defini el cronograma de las actividades realizadas.

Se realiz a el mapa d cadena de valor de la lnea bajo estudio a

travs de la colaboracin de los diferentes departamentos (calidad,

compra y manufactura) se desarroll un mapa de proceso.

Se realiz el mapa de pensamiento y de esta forma tener un enfoque

del problema a mejorar.

Se realiz el diagrama de proceso que muestran las variables de

entradas y salidas y de paso se identific los modos de fallas en cada

una de las etapas del proceso.

Etapa de medir:

La etapa de medir es una fase clave en la cual se mostr el desempeo

inicial del proceso bajo estudio para comenzar la bsqueda de las causas

raz que es el objeto de estudio de la etapa analizar.

Se utiliz la herramienta de la Matriz de causa y efecto con el objetivo

de relacionar las variables de entrada con las de salida y de este

modo determinar las variables de entradas que tiene mayor impacto

en el problema.

Se midi la situacin actual del proceso bajo estudio.

Etapa de anlisis:

En esta etapa se analiz la informacin recolectada y se determin las

causas raz del problema. Este anlisis permite conocer las principales

causas de variacin del proceso y definir cmo se puede mejorar el mismo.

Se determinaron las fuentes de roturas y se analiz la causa y raz de

esta.

Se realiz el diagrama de causa y efecto del problema.

Se analizaron las causas potenciales.

Se realiz el anlisis de riesgo de las etapas del proceso que se

determin como critica en la matriz de causa y efecto.

Etapa de mejorar:

En esta etapa se determin como atacar la causa raz del problema en

cuestin mejorando el comportamiento del proceso. A travs de reuniones y

haciendo uso del mtodo de lluvia de ideas. Se determin un conjunto de

acciones recomendadas para mejorar la situacin del proceso. Finalmente

se termina de realizar el AMEF y travs del clculo del RPN se determina si

las acciones tomadas obtuvieron resultados.

Etapa de control:

En esa etapa se sugiri la solucin definitiva que asegure la propuesta de

mejora.

S-ar putea să vă placă și

- RP147Document10 paginiRP147Iris AnayeliÎncă nu există evaluări

- Marco Teorico.Document14 paginiMarco Teorico.guadalupe marcial arellanoÎncă nu există evaluări

- Tarea 4Document6 paginiTarea 4JohannaÎncă nu există evaluări

- Foro 2 Metodologia Seis SigmaDocument3 paginiForo 2 Metodologia Seis SigmaJose RamosÎncă nu există evaluări

- Actividad 1 Metodologias Six SigmaDocument8 paginiActividad 1 Metodologias Six SigmaJoselito Fuentes100% (1)

- Informe de DMAICDocument10 paginiInforme de DMAICWilson CedilloÎncă nu există evaluări

- Resultado Del Aprendizaje Unidad - 6Document34 paginiResultado Del Aprendizaje Unidad - 6Ana VargasÎncă nu există evaluări

- Six SigmaDocument6 paginiSix SigmaFlor MorenoÎncă nu există evaluări

- Aplicación de Seis SigmaDocument7 paginiAplicación de Seis SigmaUbeth Bautista100% (1)

- Metodología Seis SigmaDocument4 paginiMetodología Seis SigmaCarla RinconÎncă nu există evaluări

- Actividad 2 Seis Sigma StudocuDocument4 paginiActividad 2 Seis Sigma StudocuKevin Lizarraga100% (1)

- Reporte de Lectura El Núcleo de Seis SigmaDocument3 paginiReporte de Lectura El Núcleo de Seis SigmaKeyla Selene0% (1)

- Metodología DMAIC de Seis SigmaDocument6 paginiMetodología DMAIC de Seis SigmaMyaReyesGomezÎncă nu există evaluări

- SEIS Sigma y DFSSDocument12 paginiSEIS Sigma y DFSSSergio Bravo FloresÎncă nu există evaluări

- Estrategia de Solución de ProblemasDocument11 paginiEstrategia de Solución de ProblemasEliseo GarciaÎncă nu există evaluări

- Six Sigma Invopeminera PptsDocument18 paginiSix Sigma Invopeminera PptsMichael De La Cruz TorresÎncă nu există evaluări

- REPORTE DE LECTURA El Núcleo de Seis SigmaDocument3 paginiREPORTE DE LECTURA El Núcleo de Seis SigmaKeyla SeleneÎncă nu există evaluări

- Qué Es 6 Sigma ExposicionDocument5 paginiQué Es 6 Sigma ExposicionDilma ManzanaresÎncă nu există evaluări

- Sesion 07-Metodo Seis-SigmaDocument4 paginiSesion 07-Metodo Seis-SigmaNicol ZavaletaÎncă nu există evaluări

- Analisis DmaicDocument6 paginiAnalisis DmaicBrad MogrovejoÎncă nu există evaluări

- Tarea 4 Gestion de La CalidadDocument13 paginiTarea 4 Gestion de La Calidadjhoan daniel tejadaÎncă nu există evaluări

- Fase1 YennyGamba G 212047 7Document8 paginiFase1 YennyGamba G 212047 7Andrea GambaÎncă nu există evaluări

- Guia Seis SigmaDocument5 paginiGuia Seis SigmacamiloÎncă nu există evaluări

- Lectura U 4 CalidaddeprocesosDocument21 paginiLectura U 4 Calidaddeprocesoslupita almaguerÎncă nu există evaluări

- Pae 9 - Ensayo - Six Sigma - Reorganización AdministrativaDocument7 paginiPae 9 - Ensayo - Six Sigma - Reorganización AdministrativajohnnyÎncă nu există evaluări

- Aplicación de La Metodología DMAIC de Seis SigmaDocument14 paginiAplicación de La Metodología DMAIC de Seis SigmaMiguel Ramos100% (2)

- Ensayo Final - Six SigmaDocument6 paginiEnsayo Final - Six SigmaFlor de María SiqueÎncă nu există evaluări

- Metodologia Dmaic Tabajo FinalDocument8 paginiMetodologia Dmaic Tabajo FinalOsvaldo Soto100% (1)

- El Ciclo de Deming y Six SigmaDocument3 paginiEl Ciclo de Deming y Six SigmaCarlos Andrés Arias Posada100% (1)

- Solucion de ProblemasDocument47 paginiSolucion de ProblemasDaniel Ch VilledaÎncă nu există evaluări

- La Metodología 6 SigmaDocument3 paginiLa Metodología 6 SigmaKevin RamosÎncă nu există evaluări

- Evaluacion Tercer ParcialDocument9 paginiEvaluacion Tercer ParcialCruz IgnacioÎncă nu există evaluări

- La Estrategia DMAICDocument14 paginiLa Estrategia DMAICGERARDO RAFAEL REYNOSO IBARRAÎncă nu există evaluări

- ACTIVIDADES GRUPALES Y DE INVESTIGACIÓN Cap 15Document5 paginiACTIVIDADES GRUPALES Y DE INVESTIGACIÓN Cap 15Susy ViriÎncă nu există evaluări

- Gerencia de Calidad SIX SIGMADocument18 paginiGerencia de Calidad SIX SIGMAJuan Estrada100% (1)

- Introducción Metodologia DmaicDocument11 paginiIntroducción Metodologia DmaicRoosebelt Velez BerronesÎncă nu există evaluări

- Preguntas (Parte II) Del Capitulo 15 (15 A La 28) PEDRO LUIS ARCIA GUZMANDocument6 paginiPreguntas (Parte II) Del Capitulo 15 (15 A La 28) PEDRO LUIS ARCIA GUZMANPedro Luis Pedrito Arcia GuzmanÎncă nu există evaluări

- Clase 4. PYFC. Metodología DMAIC de Seis SigmaDocument29 paginiClase 4. PYFC. Metodología DMAIC de Seis SigmaFlavio ReyesÎncă nu există evaluări

- Calidad Foro 1.1Document2 paginiCalidad Foro 1.1PedroMadridÎncă nu există evaluări

- Six SigmaDocument23 paginiSix SigmaerikÎncă nu există evaluări

- Tarea Final Juan CastroDocument19 paginiTarea Final Juan CastroJD CastroÎncă nu există evaluări

- Resumen GestionDocument10 paginiResumen GestionRaymond ParksÎncă nu există evaluări

- Dmaic y Mejoramiento de ProcesosDocument6 paginiDmaic y Mejoramiento de ProcesosRoberto AndrésÎncă nu există evaluări

- Seis SigmaDocument10 paginiSeis SigmaCarlos LópezÎncă nu există evaluări

- Seis Sigma WordDocument10 paginiSeis Sigma WordGerard VillaltaÎncă nu există evaluări

- Actividad 1 Uni-3Document17 paginiActividad 1 Uni-3Lissette Toledo MagañaÎncă nu există evaluări

- Herramientas Six SigmaDocument5 paginiHerramientas Six SigmaItzelÎncă nu există evaluări

- DMAIC Folleto PDFDocument7 paginiDMAIC Folleto PDFCristina FertoÎncă nu există evaluări

- DEMAIC Tema 2Document34 paginiDEMAIC Tema 2Hugo Perez Zermeño100% (1)

- Actividad 1Document19 paginiActividad 1Edwin Samuel SanchezÎncă nu există evaluări

- Seis Sigma Pros y Contras PDFDocument12 paginiSeis Sigma Pros y Contras PDFLuz Marie BarragánÎncă nu există evaluări

- Unidad 3 Act 3Document7 paginiUnidad 3 Act 3LUIS CARLOS TIJERINA DE LA ROSAÎncă nu există evaluări

- 6 SigmaDocument6 pagini6 SigmaMigmar Zegarra CardenasÎncă nu există evaluări

- Teoria Dmaic PDFDocument17 paginiTeoria Dmaic PDFpedroÎncă nu există evaluări

- EnsayoDocument4 paginiEnsayozoedonaji100% (1)

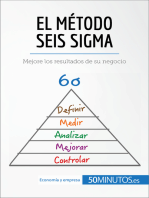

- El método Seis Sigma: Mejore los resultados de su negocioDe la EverandEl método Seis Sigma: Mejore los resultados de su negocioEvaluare: 4 din 5 stele4/5 (24)

- Resumen de Technology Scorecards de Sam BansalDe la EverandResumen de Technology Scorecards de Sam BansalÎncă nu există evaluări

- Modelo de madurez de ingeniería del software Versión 2.0 (MMIS V.2)De la EverandModelo de madurez de ingeniería del software Versión 2.0 (MMIS V.2)Încă nu există evaluări

- El Poder Transformador de la Mejora Continua.De la EverandEl Poder Transformador de la Mejora Continua.Încă nu există evaluări

- Chi CuadradoDocument2 paginiChi CuadradojulioÎncă nu există evaluări

- Resistencia de MaterialesDocument4 paginiResistencia de MaterialesjulioÎncă nu există evaluări

- Metodo MDocument17 paginiMetodo MjulioÎncă nu există evaluări

- Capacidad de Negociación Completo VerificarDocument45 paginiCapacidad de Negociación Completo VerificarjulioÎncă nu există evaluări

- Variables y ConstantesDocument4 paginiVariables y ConstantesjulioÎncă nu există evaluări

- Ejercicios Sobre Formulaciòn de Problemas LinealesDocument43 paginiEjercicios Sobre Formulaciòn de Problemas Linealesjulio100% (1)

- Problemas Investigación de OperacionesDocument38 paginiProblemas Investigación de OperacionesjulioÎncă nu există evaluări

- Tabla de Entradas y SalidasDocument3 paginiTabla de Entradas y SalidasjulioÎncă nu există evaluări

- Plano 2DDocument14 paginiPlano 2DjulioÎncă nu există evaluări

- COSTOS IndustrialesDocument100 paginiCOSTOS Industrialesjavifficho86% (7)

- Alianza EstrategicaDocument11 paginiAlianza EstrategicajulioÎncă nu există evaluări

- Plano 2DDocument14 paginiPlano 2DjulioÎncă nu există evaluări

- Sylabus Evangelios Sinopticos SebapDocument2 paginiSylabus Evangelios Sinopticos Sebappedro peñaÎncă nu există evaluări

- Abrir Una Tienda Gourmet: Ingresos, Gastos y GananciasDocument6 paginiAbrir Una Tienda Gourmet: Ingresos, Gastos y GananciasBea Guijosa VázquezÎncă nu există evaluări

- DJ - Sustento - Suscriptor-Nuevo Oct 2022Document2 paginiDJ - Sustento - Suscriptor-Nuevo Oct 2022Andrea IglesiasÎncă nu există evaluări

- Acta Sentencia DivorcioDocument2 paginiActa Sentencia DivorcioSamuelAlejandroMellicoRainÎncă nu există evaluări

- Modificaciones Al Reglamento de La Ley de Contrataciones Del EstadoDocument42 paginiModificaciones Al Reglamento de La Ley de Contrataciones Del EstadoLeo Ochoa ParedesÎncă nu există evaluări

- FREUD - AE1 - 05-Dos Breves Resenas Bibliograficas (1887)Document4 paginiFREUD - AE1 - 05-Dos Breves Resenas Bibliograficas (1887)Sundury Minor0% (1)

- Las Relaciones Humanas en El TrabajoDocument5 paginiLas Relaciones Humanas en El TrabajoEberth Camacho AvalosÎncă nu există evaluări

- TD - AcentuaciónDocument4 paginiTD - Acentuaciónxelacs2010Încă nu există evaluări

- Triptico ExamenDocument2 paginiTriptico ExamenRichard Jonathan Condorena LozaÎncă nu există evaluări

- Contabilidad Básica I - de 2013Document60 paginiContabilidad Básica I - de 2013Glory BrizuelaÎncă nu există evaluări

- La Naturaleza de La EntidadDocument2 paginiLa Naturaleza de La EntidadIris VelásquezÎncă nu există evaluări

- Tarea 9Document8 paginiTarea 9Ana AbadÎncă nu există evaluări

- Leer en - Voz AltaDocument97 paginiLeer en - Voz AltaJorge BruntÎncă nu există evaluări

- Trabajo Individual Modulo 2 DiplomadoDocument5 paginiTrabajo Individual Modulo 2 Diplomadoandrea pintoÎncă nu există evaluări

- Introduccion A La Linguistica Taller 2 - Anet SilvinaDocument3 paginiIntroduccion A La Linguistica Taller 2 - Anet SilvinatekepnÎncă nu există evaluări

- 04 Ecuaciones SimultaneasDocument17 pagini04 Ecuaciones SimultaneasMArko Antonio TiconaÎncă nu există evaluări

- Caso Practico Unidad Tres. S.F.IDocument6 paginiCaso Practico Unidad Tres. S.F.Inestor james100% (1)

- Gotera Parra Alexandra Del CarmenDocument124 paginiGotera Parra Alexandra Del CarmenLuis Alejandro SanchezÎncă nu există evaluări

- Tema 1. Línea Básica. Carta CertificadaDocument4 paginiTema 1. Línea Básica. Carta CertificadaPepe MartinezÎncă nu există evaluări

- U2 Cuadrosinoptico Castillo ArlethDocument7 paginiU2 Cuadrosinoptico Castillo ArlethArleth CastilloÎncă nu există evaluări

- 1cs-Gu-0010 Lineamientos para La Recopilación y Verificación Del - Instrumento de Recolección de Información Del Servicio de Policía Iris - P1Document11 pagini1cs-Gu-0010 Lineamientos para La Recopilación y Verificación Del - Instrumento de Recolección de Información Del Servicio de Policía Iris - P1alexander melo67% (3)

- Dimensiones ParroquialesDocument12 paginiDimensiones ParroquialesHector FloresÎncă nu există evaluări

- Opinion Legal #003 Recocnocimiento de Deuda Servicio de Movilidad Bang - Baños PortatilesDocument4 paginiOpinion Legal #003 Recocnocimiento de Deuda Servicio de Movilidad Bang - Baños PortatilesEmilio SergioÎncă nu există evaluări

- Taller AutocuidadoDocument3 paginiTaller AutocuidadoSchwagerPorÎncă nu există evaluări

- 7-8-9 Oceano AzulDocument4 pagini7-8-9 Oceano AzulBetoVDIAZ100% (1)

- FilosofiaDocument13 paginiFilosofiaDaniela NinaÎncă nu există evaluări

- LaserGRBL - Grabado Láser GratuitoDocument17 paginiLaserGRBL - Grabado Láser GratuitosamelmontaniesÎncă nu există evaluări

- MEDIOEVODocument4 paginiMEDIOEVOSheyla Adrianzen Durand100% (1)

- Contrato Becas Renovacion 2023Document2 paginiContrato Becas Renovacion 2023Evelyn FrancoÎncă nu există evaluări

- Test Tramitacion ProcesalDocument12 paginiTest Tramitacion ProcesalAnonymous 7SnhVeJJPUÎncă nu există evaluări