Documente Academic

Documente Profesional

Documente Cultură

Evaluacion Macroscopica de Uniones Soldadas

Încărcat de

Aurelio Fernando Bordonabe0 evaluări0% au considerat acest document util (0 voturi)

42 vizualizări7 paginipara solddua

Drepturi de autor

© © All Rights Reserved

Formate disponibile

DOCX, PDF, TXT sau citiți online pe Scribd

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentpara solddua

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

0 evaluări0% au considerat acest document util (0 voturi)

42 vizualizări7 paginiEvaluacion Macroscopica de Uniones Soldadas

Încărcat de

Aurelio Fernando Bordonabepara solddua

Drepturi de autor:

© All Rights Reserved

Formate disponibile

Descărcați ca DOCX, PDF, TXT sau citiți online pe Scribd

Sunteți pe pagina 1din 7

EVALUACION MACROSCOPICA DE UNIONES SOLDADAS

1. OBJETIVOS

1. Identificacin de discontinuidad en uniones soldadas.

2. FUNDAMENTO TEORICO

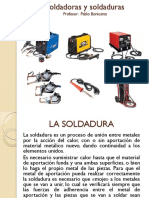

Se llama soldadura a la unin de dos piezas metlicas de igual o parecida

composicin, de forma que la unin quede rgida y estanca. Esto se consigue

bien por el efecto de fusin que proporciona la aportacin de calor, bien por la

aportacin de otro metal de enlace o por la combinacin de ambos efectos.

Existen cerca de cuarenta sistemas de soldar, pero el ms importante para las

estructuras metlicas es el sistema de soldadura por fusin. En las soldaduras

por fusin el calor proporcionado funde los extremos de las piezas y al

solidificar se produce la unin.

1 Existen diferentes tipos de soldadura por fusin, pero los ms utilizados

son dos: Soldadura autgena

2 Soldadura por arco elctrico, que es la que se utiliza en estructuras

metlicas

1. SOLDADURA AUTOGENA

En la soldadura autgena el calor lo proporciona una llama producida

por la combustin de una mezcla de acetileno y oxgeno, en la

proporcin 1:1, que se hace arder a la salida de una boquilla. La

temperatura alcanzada en la llama es de unos 1300 C. El calor

producido funde los extremos a unir, con lo que se obtiene, despus

de la solidificacin, un enlace homogneo.

Aunque este tipo de soldadura todava se utiliza en los talleres

mecnicos, no es correcta su utilizacin en uniones sometidas a

esfuerzos, ya que por efecto de la temperatura se provocan unas

tensiones residuales muy elevadas, siendo en general ms lenta y

cara que la soldadura por arco.

De todas formas, cuando el soplete oxiacetilnico se utiliza en la

soldadura de piezas, se le suele completar con un alambre de

material de aportacin que se funde al mismo tiempo que los bordes

de las piezas, formando en conjunto el cordn de soldadura.

El tamao de la boquilla del soplete es aproximadamente igual que

el espesor de las chapas a unir.

Figura 1: Diagrama de partes de soldadura autgena.

2. SOLDADURA POR ARCO ELECTRICO

La soldadura por arco se basa en que si a dos conductores en

contacto se les somete a una diferencia de potencial, establecemos

entre ambos una corriente.

Si posteriormente se les separa, provocamos una chispa, cuyo efecto

es ionizar el gas o el aire que la rodea, permitiendo as el paso de la

corriente, a pesar de no estar los conductores en contacto.

Con esto lo que hacemos es crear entre ellos un arco elctrico por

transformacin de la energa elctrica en energa luminosa y

calorfica.

El calor provocado por el arco no slo es intenso, sino que adems

est muy localizado, lo que resulta ideal para la operacin de soldar.

Las temperaturas alcanzadas son del orden de 3500C.

En el circuito elctrico formado por los electrodos y el arco, la

intensidad de corriente depende de la tensin y de la resistencia del

circuito.

Si los electrodos se acercan o se separan variar la resistencia y la

intensidad y, por lo tanto, la energa se transformar en calor, con lo

que la soldadura no ser uniforme.

Figura 2: Diagrama de partes de soldadura por arco elctrico.

Desde el punto de vista prctico quiere decir que para obtener soldaduras

uniformes es imprescindible mantener constante la separacin de los

electrodos durante el proceso del soldeo.

Los procedimientos de soldadura en arco pueden agruparse en tres:

1 Con electrodos de carbono.

2 Con electrodos de tungsteno en atmsfera de hidrgeno (soldadura al

hidrgeno atmico).

3 Soldadura con electrodo metlico.

a). Soldadura con electrodo de carbono.

No se utiliza en la estructura metlica. El arco salta entre un electrodo de

carbn y la pieza a soldar.

Se complementa con metal de aportacin.

b). Soldadura con electrodo de tungsteno.

El arco salta entre dos electrodos de tungsteno en atmsfera de hidrgeno.

El calor del arco disocia las molculas de hidrgeno, que vuelven a soldarse al

contacto con las piezas a soldar, desprendiendo una gran cantidad de calor.

Este calor funde las piezas y permite que se efecte la soldadura en ausencia

del oxgeno y el nitrgeno del aire.

c). Soldadura con electrodo metlico revestido.

Es el procedimiento de unin normalmente utilizado en la construccin

metlica, pudiendo afirmarse sin titubeos que el gran desarrollo de la

construccin metlica actual se debe en gran parte a este sistema.

La unin se consigue al provocar un arco elctrico entre las piezas a unir y un

electrodo que sirve de material de aportacin.

El operario establece un contacto inicial entre el electrodo y la pieza a soldar

(llamada trabajo), con lo que se inicia un flujo de corriente.

A continuacin se retira ligeramente el electrodo y se establece un arco, que

funde el electrodo y los bordes de la pieza a unir, formndose el cordn de

soldadura

Figura 3: Soldadura con electrodo metlico revestido.

La soldadura en arco, tal como hoy se entiende, se inici en Suecia a principios

de siglo, cuando Kjellber invent el electrodo revestido.

Hasta entonces los electrodos se fabricaban con varillas de acero extrasuave

simplemente. En estas condiciones, el metal fundido, sin proteccin alguna,

reacciona libremente con el oxgeno y el nitrgeno del aire, convirtindose al

enfriar en un metal frgil.

La idea de Kjellber consisti en recubrir los electrodos con una pasta de polvo y

aglomerante, de forma que al fundir se forme una escoria protectora, que

impida el acceso del aire al bao de metal fundido.

El recubrimiento de los electrodos est constituido generalmente por xidos

minerales, carbonatos, silicatos o diversos compuestos orgnicos.

3. EL CORDON DE SOLDADURA

El cordn de soldadura tiene tres partes bien diferenciadas (figura 2).

Figura 4: Partes del cordn de soldadura.

a). Zona de soldadura: Es la zona central, que est formada

fundamentalmente por el metal de aportacin.

b). Zona de penetracin. Es la parte de las piezas que ha sido fundida

por los electrodos. La mayor o menor profundidad de esta zona

define la penetracin de la soldadura. Una soldadura de poca

penetracin es una soldadura generalmente defectuosa.

c). Zona de transicin. Es la ms prxima a la zona de penetracin.

Esta zona, aunque no ha sufrido la fusin, s ha soportado altas

temperaturas, que la han proporcionado un tratamiento trmico con

posibles consecuencias desfavorables, provocando tensiones internas

4. RECOMENDACIONES PARA LA EJECUCION DE CORDONES.

Durante el soldeo proporcionamos calor que se propaga a lo largo y ancho de

las piezas, producindose:

a). Un enfriamiento ms o menos rpido de las partes de las piezas en las que

la temperatura ha superado la del punto crtico del acero.

b). Contracciones de las zonas calentadas al enfriarse posteriormente.

La velocidad de enfriamiento de la pieza tiene un efecto importante sobre la

modificacin de la estructura cristalina del metal, lo cual se traduce en una

modificacin de sus caractersticas mecnicas y, en especial, en un aumento

de su fragilidad.

Las contracciones, si operasen sobre piezas con libertad de movimiento, slo

proporcionaran deformaciones, pero como las piezas tendrn ligaduras, nos

aparecern, adems, tensiones internas, que sern mayores a medida que la

produccin de calor sea mayor o, lo que es equivalente, a medida que las

piezas sean ms gruesas.

Las deformaciones que nos aparecen pueden dividirse en deformaciones

lineales y deformaciones angulares.

Podemos eliminar estas deformaciones y tensiones internas si seguimos las

siguientes indicaciones:

Soldaduras de cordones mltiples

Se recomienda en NBE EA-95 que una soldadura de varios cordones se realice

depositando stos en el orden de la figura 5. El ltimo cordn conviene que sea

ancho para que la superficie de la soldadura sea lisa.

Figura 5. Recomendaciones para la ejecucin de soldaduras de cordones

mltiples.

Soldaduras continuas

Cuando la longitud de la soldadura no sea superior a 500 mm se recomienda

que cada cordn se empiece por un extremo y se siga hasta el otro sin

interrupcin en la misma direccin.

Cuando la longitud est comprendida entre 500 y 1000 mm se recomienda

empezar por el centro de cada direccin.

Figura 6. Soluciones para un solo soldador

3. MEDIOS Y MATERIALES

1 Aceros

4. PROCEDIMIENTO EXPERIMENTAL

5. RESULTADOS

6. REFERENCIA

1 http://www.ingenieriarural.com/Trans_const/ElementosConstruccion02.PD

F

S-ar putea să vă placă și

- Interpretación de planos en soldadura. FMEC0210De la EverandInterpretación de planos en soldadura. FMEC0210Evaluare: 4.5 din 5 stele4.5/5 (3)

- Soldadura MAG de estructuras de acero al carbono. FMEC0210De la EverandSoldadura MAG de estructuras de acero al carbono. FMEC0210Încă nu există evaluări

- Variables Dependiente e IndependienteDocument5 paginiVariables Dependiente e IndependienteAurelio Fernando Bordonabe100% (1)

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasDe la EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasÎncă nu există evaluări

- Soldadura con alambre tubular. FMEC0210De la EverandSoldadura con alambre tubular. FMEC0210Încă nu există evaluări

- Procesos de Ensamble Por SoldaduraDocument38 paginiProcesos de Ensamble Por SoldaduraLenin Sar Iba100% (1)

- Uniones SoldadasDocument21 paginiUniones SoldadasLuis Marcelo Vargas VillanuevaÎncă nu există evaluări

- Práctica # 2.2 Efecto Tyndall en Soluciones, Coloides y SuspensionesDocument9 paginiPráctica # 2.2 Efecto Tyndall en Soluciones, Coloides y SuspensionesJULIETA RAMIREZ100% (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe la EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosÎncă nu există evaluări

- Soldadura en el montaje de tuberías. FMEC0108De la EverandSoldadura en el montaje de tuberías. FMEC0108Încă nu există evaluări

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe la EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoEvaluare: 5 din 5 stele5/5 (1)

- MacromoleculasDocument44 paginiMacromoleculasMiguel Angel Rodas Herrera89% (9)

- FórmularioDocument16 paginiFórmularioCharly Yizuz0% (1)

- Taller Orígen de La VidaDocument4 paginiTaller Orígen de La VidaAna Sofía Albadán MendozaÎncă nu există evaluări

- Causa Raiz de TitanicDocument3 paginiCausa Raiz de TitanicAurelio Fernando BordonabeÎncă nu există evaluări

- Oxigeno DisueltoDocument17 paginiOxigeno DisueltoDaniVargasÎncă nu există evaluări

- Proyecto de SoldaduraDocument31 paginiProyecto de Soldaduramelgar segundo0% (1)

- Examen de SoldaduraDocument26 paginiExamen de SoldaduraEdgarBritoÎncă nu există evaluări

- Silabo Del Cinética y Catálisis Universidad Nacional de TrujilloDocument7 paginiSilabo Del Cinética y Catálisis Universidad Nacional de TrujillowillÎncă nu există evaluări

- EnlacesDocument23 paginiEnlacesGaBii BorJaÎncă nu există evaluări

- Curso para Inspectores de Control de Calidad en Tuberias de LineasDocument46 paginiCurso para Inspectores de Control de Calidad en Tuberias de LineasVíctor José YánezÎncă nu există evaluări

- 1 INFORME TopograficoDocument9 pagini1 INFORME TopograficoHugo MarcaÎncă nu există evaluări

- Cuestionario Unidad V ContestadoDocument5 paginiCuestionario Unidad V ContestadoSebas Rdgz RodÎncă nu există evaluări

- 978-9942-765-13-0 Introducción de Los Elementos Finitos Aplicando Mathcad Campo Unidimensional PDFDocument190 pagini978-9942-765-13-0 Introducción de Los Elementos Finitos Aplicando Mathcad Campo Unidimensional PDFpablopelaÎncă nu există evaluări

- Uniones Por SoldaduraDocument29 paginiUniones Por SoldadurachunguinoÎncă nu există evaluări

- Capítulo 13 - Métodos de Unión de Las Estructuras Metálicas PDFDocument61 paginiCapítulo 13 - Métodos de Unión de Las Estructuras Metálicas PDFCalle ThomsonÎncă nu există evaluări

- Uniones SoldadasDocument28 paginiUniones Soldadasthordeasgard100% (5)

- Trabajo WordDocument30 paginiTrabajo WordKarenciita ManriqueÎncă nu există evaluări

- Uniones PermanentesDocument32 paginiUniones PermanentesJulian Leonardo AcevedoÎncă nu există evaluări

- Soldadura, TeoríaDocument30 paginiSoldadura, TeoríaIng. Luisa F. Barbosa AngaritaÎncă nu există evaluări

- 3 Soldadura Eléctrica Oxigeno-ButanoDocument11 pagini3 Soldadura Eléctrica Oxigeno-Butanodefaro16Încă nu există evaluări

- 3 Soldadura Eléctrica Oxigeno-ButanoDocument11 pagini3 Soldadura Eléctrica Oxigeno-ButanoGrupo AargonÎncă nu există evaluări

- Formato de Informe - Ensayo SoldaduraDocument9 paginiFormato de Informe - Ensayo SoldaduraDanielÎncă nu există evaluări

- SoldaduraDocument30 paginiSoldaduraAmandoÎncă nu există evaluări

- Hoja de Trabajo para Soldadura SolanoDocument6 paginiHoja de Trabajo para Soldadura SolanoanabelguadalupeÎncă nu există evaluări

- 2°trabajo de Resistencia de MaterialesDocument30 pagini2°trabajo de Resistencia de MaterialesmachemimpÎncă nu există evaluări

- 08 Cap IiiDocument58 pagini08 Cap IiiOscar Gzs100% (1)

- Uniones SoldadasDocument18 paginiUniones SoldadasDaniel Ovies RodriguezÎncă nu există evaluări

- 1 Clase Soldadura UbaDocument14 pagini1 Clase Soldadura UbaSantiago TrannackÎncă nu există evaluări

- Procesos de Soldadura Unidad 5Document30 paginiProcesos de Soldadura Unidad 5Amando100% (1)

- 1 - La Soldadura - Conceptos GeneralesDocument24 pagini1 - La Soldadura - Conceptos GeneralesjorgeÎncă nu există evaluări

- Historia de LaDocument15 paginiHistoria de LaOscar Moreno ConstenlaÎncă nu există evaluări

- Taller Procesos ResueltoDocument24 paginiTaller Procesos ResueltoAlejaValdezÎncă nu există evaluări

- Trabajo InvestigativoDocument48 paginiTrabajo InvestigativoasdasdasÎncă nu există evaluări

- Procesos de SoldaduraDocument12 paginiProcesos de SoldaduraClaudio Arturo López HerreraÎncă nu există evaluări

- Soldadura CuestionarioDocument3 paginiSoldadura CuestionarioTherion456100% (1)

- Soldadura y RoblonesDocument6 paginiSoldadura y RoblonesGabo MoretaÎncă nu există evaluări

- 1.1. Uniones Soldadas A Tope Y de Filete: IntegrantesDocument18 pagini1.1. Uniones Soldadas A Tope Y de Filete: IntegrantesAmairani Basulto100% (1)

- Soldadura de Arco y Oxiacetileno 1Document25 paginiSoldadura de Arco y Oxiacetileno 1Ruben Copa ZanbranaÎncă nu există evaluări

- Generalidades de Los Proceso de SoldarDocument7 paginiGeneralidades de Los Proceso de SoldarCesarÎncă nu există evaluări

- Soldadura Clase 1Document4 paginiSoldadura Clase 1Angel OrtizÎncă nu există evaluări

- Concepto de SoldaduraDocument5 paginiConcepto de SoldaduraMercedesMerccadoAlcantaraÎncă nu există evaluări

- Procesos de SoldaduraDocument4 paginiProcesos de SoldaduraGustavo PomaqueroÎncă nu există evaluări

- Capítulo 1Document8 paginiCapítulo 1Christian Javier Maldonado HernandezÎncă nu există evaluări

- 2.2 Tipos de SoldaduraDocument11 pagini2.2 Tipos de SoldaduraHebander EsauÎncă nu există evaluări

- Soldadura - TeoriaDocument48 paginiSoldadura - TeoriaCristinaRonÎncă nu există evaluări

- M1 Uf1 Ud4 PDFDocument49 paginiM1 Uf1 Ud4 PDFs850Încă nu există evaluări

- Cuestionario 2 TM 2020 Navarro, SamantaDocument7 paginiCuestionario 2 TM 2020 Navarro, SamantaPablo PerezÎncă nu există evaluări

- SoldaduraDocument32 paginiSoldaduraLUIS FRANCO GONZALO QUISPE HUANCAÎncă nu există evaluări

- Soldadoras y SoldadurasDocument33 paginiSoldadoras y SoldadurasMujeres CientificasÎncă nu există evaluări

- Informe 6 - Procesos de ManufacturaDocument42 paginiInforme 6 - Procesos de ManufacturakarenÎncă nu există evaluări

- Procesos de SoldaduraDocument13 paginiProcesos de SoldaduraCristiano Alejandro CortesÎncă nu există evaluări

- Actividad #16Document3 paginiActividad #16Blanca Ochoa LagardaÎncă nu există evaluări

- Métodos de Unión en El AceroDocument4 paginiMétodos de Unión en El Acero41902493Încă nu există evaluări

- Generalidades de SoldaduraDocument6 paginiGeneralidades de Soldaduraserolfitnas100% (1)

- E. AceroDocument14 paginiE. AceroMiguel Angel Caso EstradaÎncă nu există evaluări

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe la EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAÎncă nu există evaluări

- Procesos IndustrialesDocument2 paginiProcesos IndustrialesAurelio Fernando BordonabeÎncă nu există evaluări

- MÉTODOS DE VALORIZACIÓN PEPS y PROMEDIO PONDERADODocument3 paginiMÉTODOS DE VALORIZACIÓN PEPS y PROMEDIO PONDERADOAurelio Fernando Bordonabe100% (1)

- Mercancías Prohibidas o RestringidasDocument2 paginiMercancías Prohibidas o RestringidasAurelio Fernando BordonabeÎncă nu există evaluări

- Árbol de DecisiónDocument2 paginiÁrbol de DecisiónAurelio Fernando BordonabeÎncă nu există evaluări

- Trabajo Crisis AmbientaDocument4 paginiTrabajo Crisis AmbientaAurelio Fernando BordonabeÎncă nu există evaluări

- Plantilla Oficina de Control de DeudaDocument1 paginăPlantilla Oficina de Control de DeudaAurelio Fernando BordonabeÎncă nu există evaluări

- Elaboracion de YogurtDocument7 paginiElaboracion de YogurtAurelio Fernando BordonabeÎncă nu există evaluări

- Riesgo en Cadena Suministro Apics 2014Document18 paginiRiesgo en Cadena Suministro Apics 2014FernandoCallePereyra100% (1)

- Importación para El ConsumoDocument2 paginiImportación para El ConsumoAurelio Fernando BordonabeÎncă nu există evaluări

- Principios Metalográficos1Document27 paginiPrincipios Metalográficos1Aurelio Fernando BordonabeÎncă nu există evaluări

- GradienteDocument7 paginiGradienteedsonespasdasÎncă nu există evaluări

- Diseño de MaterialesDocument4 paginiDiseño de MaterialesAurelio Fernando BordonabeÎncă nu există evaluări

- Guia Identificacion y Evaluacion de Aspectos AmbientalesDocument20 paginiGuia Identificacion y Evaluacion de Aspectos AmbientalesLezly SantanaÎncă nu există evaluări

- Elastic I DadDocument2 paginiElastic I DadAurelio Fernando BordonabeÎncă nu există evaluări

- El Aborto - DebateDocument2 paginiEl Aborto - DebateAurelio Fernando BordonabeÎncă nu există evaluări

- Como Elaborar La Visión y Misión de Mi NegocioDocument7 paginiComo Elaborar La Visión y Misión de Mi NegocioAurelio Fernando BordonabeÎncă nu există evaluări

- Trabajo Proyecto para El SabadoDocument16 paginiTrabajo Proyecto para El SabadoAurelio Fernando BordonabeÎncă nu există evaluări

- Esta Di SticaDocument14 paginiEsta Di SticaAurelio Fernando BordonabeÎncă nu există evaluări

- Estudios de Evaluacion de Impacto Ambiental PDFDocument33 paginiEstudios de Evaluacion de Impacto Ambiental PDFJuan Carlos JimenezÎncă nu există evaluări

- Los Mega Mercados en El Perú yDocument11 paginiLos Mega Mercados en El Perú yAurelio Fernando BordonabeÎncă nu există evaluări

- Importación para El ConsumoDocument2 paginiImportación para El ConsumoAurelio Fernando BordonabeÎncă nu există evaluări

- Sistema Nacional Abastecimiento PeruDocument8 paginiSistema Nacional Abastecimiento PeruAna Rosa Delgadillo PorrasÎncă nu există evaluări

- Operaciones Unitarias y Procesos UnitariosDocument4 paginiOperaciones Unitarias y Procesos UnitariosAurelio Fernando BordonabeÎncă nu există evaluări

- Integracion Economica TrabajoDocument4 paginiIntegracion Economica TrabajoAurelio Fernando BordonabeÎncă nu există evaluări

- Psicologia Del DeporteDocument14 paginiPsicologia Del DeporteAurelio Fernando BordonabeÎncă nu există evaluări

- Manipulacion de Cargas Metodo NIOSHDocument21 paginiManipulacion de Cargas Metodo NIOSHAurelio Fernando BordonabeÎncă nu există evaluări

- Cuestionario BoroDocument7 paginiCuestionario BoroJenny JJ100% (1)

- Ingenieria de Climatizacion y VentilacionDocument22 paginiIngenieria de Climatizacion y VentilacionMel ArocutipaÎncă nu există evaluări

- Estadoliquido - Las Propiedades de Las MezclasDocument58 paginiEstadoliquido - Las Propiedades de Las MezclasNNNÎncă nu există evaluări

- PracticaDocument12 paginiPracticaSandrito LinarezÎncă nu există evaluări

- LixiviaciónDocument14 paginiLixiviaciónNana Avila M100% (1)

- Estabilización de Suelos Con SalesDocument31 paginiEstabilización de Suelos Con SalesTobías PortocarreroÎncă nu există evaluări

- CAFÉDocument15 paginiCAFÉJesus SiesquenÎncă nu există evaluări

- Sistema de Postensado PDFDocument13 paginiSistema de Postensado PDFnelsonÎncă nu există evaluări

- Cuestionario de ReaccionesDocument3 paginiCuestionario de ReaccionesLuz AguilarÎncă nu există evaluări

- Sell Adores y Peg A MentosDocument2 paginiSell Adores y Peg A MentosLuis De JesúsÎncă nu există evaluări

- Taller Ohm Watt JouleDocument2 paginiTaller Ohm Watt JouleHarry Haller100% (1)

- Silva Palma Walter Alonso PDFDocument41 paginiSilva Palma Walter Alonso PDFWalter Alonso Silva PalmaÎncă nu există evaluări

- 26 Lentes de Contacto TintadasDocument14 pagini26 Lentes de Contacto TintadasjluisopticoÎncă nu există evaluări

- Pruebas de Resistencia y Diagnóstico de Las Estructuras de Hormigón ArmadoDocument16 paginiPruebas de Resistencia y Diagnóstico de Las Estructuras de Hormigón ArmadoPatty Fong100% (1)

- Propiedades Físicas de Las Fluidos Petróleo y AguaDocument40 paginiPropiedades Físicas de Las Fluidos Petróleo y AguaMichael Paz100% (1)

- Síntesis y Nitración Del Benzoato de MetiloDocument11 paginiSíntesis y Nitración Del Benzoato de MetiloGianella BonifasÎncă nu există evaluări

- Fertirrigacion de HortalizasDocument13 paginiFertirrigacion de HortalizasAndres VbÎncă nu există evaluări

- Tarea 1 II Parcial Al 06 DicDocument1 paginăTarea 1 II Parcial Al 06 DicAnthony SteevenÎncă nu există evaluări

- Sustitución Nucleofílica AlifáticaDocument3 paginiSustitución Nucleofílica AlifáticaCarolina GiménezÎncă nu există evaluări

- Tren de CompresiónDocument7 paginiTren de CompresiónErick Jair ReyesÎncă nu există evaluări

- Plasticos, Fibras, RextilesDocument4 paginiPlasticos, Fibras, RextilesmarinabirÎncă nu există evaluări

- fOTOGRAMETRIA-PERCEPCIÓN REMOTA 3 pARTEDocument44 paginifOTOGRAMETRIA-PERCEPCIÓN REMOTA 3 pARTELeonel Medina0% (1)