Documente Academic

Documente Profesional

Documente Cultură

INF. TEC. DT N°16141PP161005DVZ - Procedimiento de Pintado

Încărcat de

Nilton LuisDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

INF. TEC. DT N°16141PP161005DVZ - Procedimiento de Pintado

Încărcat de

Nilton LuisDrepturi de autor:

Formate disponibile

PROCEDIMIENTO DE APLICACIN DE

RECUBRIMIENTOS

PROYECTO : REEMPLAZO DE TUBERIAS DE PRODUCTOS

BLANCOS DE 14" A 16" - TUNEL CITEN -

PLANTA TDP CALLAO

CLIENTE FINAL : TERMINALES DEL PER

CONTRATISTA : DOMINIONPER SOLUCIONES Y SERVICIOS S.A.C.

APLICADOR : CONCASAC INGENIERA S.A.C.

UBICACIN : SHANGRI-L PUENTE PIEDRA

Octubre 2016

Rev. Fecha Elaborado por Revisado por Aprobado por

Dwight Vilela Gin Salvador Gin Salvador

00 05.10.2016

Ing. de Campo Jefe Dpto. Tcnico Jefe Dpto. Tcnico

CORPORACIN MARA SA.

Jr. Perseo 251 Chorrillos lima 09 Per Telfono: 201-3535 Fax: 201-3534

www.aurora.com.pe

PROCEDIMENTO DE APLICACIN DE RECUBRIMIENTOS - REV. 00

1. OBJETIVO

El objetivo de este procedimiento es orientar al contratista (cliente) y al usuario final, en la ejecucin de la

aplicacin de los sistemas de recubrimientos propuestos para el proyecto en mencin.

La asesora es realizada por el Departamento Tcnico de Corporacin Mara S.A. (CMSA); siguiendo los

parmetros establecidos en el presente documento, procedimientos de las hojas tcnicas de los

productos y normas tcnicas internacionales de referencia.

El asesoramiento tcnico se realiza durante las siguientes etapas del proyecto:

Preparacin de superficie.

Preparacin de los recubrimientos.

Aplicacin de los recubrimientos.

Evaluacin final e informe tcnico.

2. ALCANCES

La coordinacin y ejecucin de este procedimiento es responsabilidad del Cliente y el Contratista.

3. DOCUMENTOS Y NORMAS TECNICAS DE REFERENCIA

NORMAS:

SSPC : Steel Structures Painting Council.

SSPC PA1 : Especificacin de aplicacin de recubrimientos en taller, obra y mantenimiento.

SSPC SP1 : Limpieza con solventes.

SSPC SP2 : Preparacin de superficie con herramientas manuales.

SSPC SP3 : Preparacin de superficie con herramientas motoras.

SSPC SP5 : Preparacin de superficie al grado metal blanco.

SSPC PA2 : Medicin de espesores de pelcula seca (EPS) de los recubrimientos.

SSPC Gua 15 : Mtodos de Campo para la Extraccin y Anlisis de Sales Solubles en Sustratos de

Acero y otros sustratos No Porosos.

ASTM : American Society for Testing and Materials.

ASTM D4285 :Determinacin de contaminantes en el aire comprimido Prueba de Blotter Test

ASTM D3276 : Gua normada para inspectores de recubrimientos.

ASTM E337 : Medicin de condiciones ambientales.

ASTM D4417-C : Medicin del Perfil de Anclaje, Mtodo de Cinta Rplica.

ASTM D4414 : Medicin de espesores de pelcula hmeda (EPH) de los recubrimientos.

ASTM D4752 : Evaluacin del curado de la pelcula de zinc inorgnico (silicato de zinc) mediante

frote con MEK.

ASTM D3359 : Determinacin de la adherencia por cinta.

ASTM D4541 : Determinacin de la Adherencia, mtodo Pull-Off.

ASTM D1640 :Mtodo de Prueba para Secado, Curado o Formacin de pelcula de Recubrimientos

Orgnicos.

ASTM D4228 :Estndar para capacitacin de aplicadores de recubrimientos en estructuras de

acero.

ASTM D4940 :Anlisis conductimtrico de las sales solubles en agua del abrasivo.

ISO : The International Organization for Standardization.

ISO 12944-2 : Clasificacin de los entornos ambientales.

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

ISO 8502-3 Determinacin del contenido de polvo en superficies limpiadas por chorro

abrasivo.

ISO 8502-6 Extraccin de contaminantes solubles para anlisis El mtodo Bresle

HOJAS TCNICAS

Hoja Tcnica de DimetCote 9

Hoja Tcnica de AmerLock 400

Hoja Tcnica de AmerCoat 450H

4. REQUISITOS Y CONDICIONES GENERALES

Las etapas de preparacin de superficie y aplicacin de los recubrimientos deben ejecutarse de acuerdo a

ciertas recomendaciones:

Todo procedimiento de limpieza o aplicacin de recubrimientos a ser realizado, debe estar de

acuerdo con la recomendacin del fabricante Corporacin Mara SA (CMSA) y ser aprobado

previamente por la Contratista y el Usuario y as comprobar su eficacia de acuerdo con las normas

existentes y las condiciones climatolgicas imperantes.

Todos los procedimientos y las condiciones generales del proyecto, sern de obligatorio

cumplimiento por parte del Contratista.

Los recubrimientos debern almacenarse en bodegas suficientemente ventiladas y libres de calor

excesivo, fuera del contacto con fuego directo o cualquier otra circunstancia que pudiere iniciar un

incendio.

Las recubrimientos deben ser adecuadamente mezcladas antes de su aplicacin, siguiendo las

recomendaciones del Ingeniero en Recubrimientos (IR) de CMSA., hasta que la mezcla se haga

perfectamente homognea.

Las superficies pintadas no deben ser manipuladas hasta que la capa aplicada se encuentre

completamente seca. Todas las reas pintadas que sufran deterioro, debern ser resanadas y

pintadas nuevamente de acuerdo a un Procedimiento de Resane elaborado por el fabricante.

5. CONDICIONES DE EXPOSICION

Segn Norma ISO 12944 2, el tipo de Exposicin de Servicio es:

C5-M, Exterior, reas costeras y martimas con elevada salinidad.

6. PROCEDIMIENTOS DE TRABAJO

Antes de iniciar los trabajos se deben reunir los representantes a cargo de la ejecucin del Proyecto, el

Contratista, el Usuario Final y/o CMSA, para unificar conceptos y normas con las cuales se determinarn

los parmetros para la ejecucin del trabajo.

Tanto los procesos de preparacin de superficie como los de aplicacin de recubrimientos, sern

sometidos a inspeccin y pruebas por parte del IR de CMSA.

Es indispensable el conocimiento de equipos y materiales requeridos como: equipos de preparacin de

superficie, boquillas, perfiles de anclaje y espesores de pelcula hmeda y seca. Conocimientos mnimos

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

de recubrimientos, as como las normas de seguridad y tcnicas de preparacin de superficie y aplicacin

de los revestimientos.

6.1. PREPARACION DE LA SUPERFICIE

El IR de CMSA en compaa del supervisor o capataz del Contratista, evaluar la condicin final de la

superficie preparada, previo a la aplicacin de la primera capa. Para esto, todas las zonas de trabajo

sern accesibles al IR de CMSA. El Contratista se obligar a corregir las zonas que no se encuentren

bajo las especificaciones requeridas.

Antes de iniciar la aplicacin de los recubrimientos y despus de realizada la limpieza de la superficie, el

Contratista deber realizar un barrido con aire comprimido para retirar los restos de polvo, abrasivo o

cualquier materia extraa desprendible que afecte el desempeo del recubrimiento. Si las superficies

tratadas muestran esta presencia contaminante, la superficie afectada deber ser limpiada y preparada

nuevamente, de acuerdo con las especificaciones pertinentes.

6.2. APLICACION

La Contratista, deber solicitar asesora de CMSA, especialmente en cuanto a las que se relacionan con

las condiciones de temperaturas y humedad del ambiente.

No podrn realizarse trabajos de aplicacin cuando las condiciones de temperatura y humedad relativa

del ambiente estn fuera de los rangos recomendados en las hojas tcnicas de los productos, debido a

posibles fallas de ampollamiento, desprendimiento, porosidad u otro defecto que disminuya la vida til

normal del recubrimiento.

Las superficies que se pinten debern ser protegidas hasta el mximo practicable contra los efectos de la

lluvia, la condensacin y la contaminacin hasta que la capa del recubrimiento se encuentre seca.

Cuando el espesor especificado del recubrimiento no sea obtenido mediante la aplicacin de una capa,

debern aplicarse capas subsiguientes, hasta que se obtenga el espesor indicado en las

especificaciones, estas no podrn efectuarse sino hasta que la anterior se encuentre completamente seca

y limpia para su aplicacin. El espesor aplicado por cada capa no deber afectar la apariencia ni las

propiedades y/o la vida til del recubrimiento.

Despus de cada aplicacin de recubrimientos, el IR de CMSA de ser el caso, revisar la pelcula final de

acuerdo a lo recomendado en las especificaciones de pintado. Todo el recubrimiento deber aplicarse de

tal forma que el acabado sea uniforme en cuanto al color, textura y apariencia. El acabado deber estar

libre de pinholes, arrugas, craqueos o fisuras. Cualquier deficiencia en estos aspectos, deber ser

corregida por la Contratista.

7. DESARROLLO

7.1. MONITOREO DE LAS CONDICIONES AMBIENTALES

Durante el desarrollo de los trabajos se deben monitorear los parmetros de las condiciones ambientales

como:

Humedad relativa

Punto de roco

Materiales contaminantes (polvo, etc.)

Temperatura del medio ambiente

La aplicacin del sistema de recubrimientos especificado se realizar bajo las siguientes condiciones

climatolgicas y ambientales:

Humedad relativa no mayor a 85% (Para el AmerCoat 450H)

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

Humedad relativa hasta en un 100% (Para el AmerLock 400)

Humedad relativa superior a 50% (Para el Dimetcote 9)

La temperatura de la superficie debe ser mnimo 3 C por encima de la Temperatura del Punto

de Roco.

Temperatura de superficie durante la aplicacin estar entre de 5C a 45C.

7.2. INSTRUMENTOS PARA EL CONTROL DE LA CALIDAD

Psicrmetro y termmetro de contacto, para el monitoreo de las condiciones ambientales.

Medidores de espesores de pelcula hmeda.

Elcometer 456 y/o Positector 6000, para medicin de espesores de pelcula seca.

Cuchilla y cinta Elcometer para la determinacin de la adherencia por cinta.

Equipo hidrulico tipo III Elcometer 108 o Tipo V PosiTest AT-A/AT-M, para la determinacin de

la adherencia por traccin.

Micrmetros, para medicin del perfil de anclaje (rugosidad) del acero.

Conductmetro, para medicin de la conductividad del abrasivo y de sales solubles en la

superficie preparada.

Cintas Quantab, para medicin de los iones cloruro en la superficie preparada.

Manuales visuales y registros fotogrficos de la SSPC.

8. ETAPAS DE LA PREPARACIN DE SUPERFICIE EJECUCIN

8.1. LIMPIEZA CON SOLVENTES (SSPC SP1)

Se deber lavar toda la superficie con agua y detergente industrial segn estndar SSPC SP1

(Limpieza con solventes) para luego enjuagar con abundante agua potable de baja conductividad,

en la totalidad de la superficie para eliminar la suciedad impregnada, aceite, grasas, sales y otros

materiales. De ser posible, recurrir de preferencia a equipos de hidrolavado (karcher) a una

presin entre 1500 3000 PSI.

Luego se proceder a secar pasando aire limpio y seco a presin y/o haciendo uso de trapos

limpios y secos.

Se determinar el contenido de cloruros en agua, sobre la superficie exterior lavada, segn

Mtodos de Frotado con Torunda o Lavado (SSPC Gua 15) y el uso de Cintas Quantab,

permitindose un valor mximo de 50 ppm de iones cloruro.

8.2. PREPARACIN SUPERFICIAL SSPC-SP 5 METAL BLANCO

Eliminar previamente las imperfecciones que producen aristas y vrtices agudos como

salpicaduras de soldadura, bordes de maquinado, filos, cantos y picos en general, las mismas

que debern removerse mediante esmeril u otro mtodo aceptable dado que en estas zonas el

recubrimiento adopta espesores bajos y por abrasin se disminuye la continuidad de la pelcula

dando inicio a la corrosin.

La Determinacin de Sales Solubles en el abrasivo debe de ser como mximo 500 uS/cm.

El grado de limpieza a obtener ser una Limpieza Abrasiva a Metal Blanco segn estndar SSPC

SP5,

Se recomienda que el perfil de anclaje (rugosidad) a obtener se encuentre en el rango de 1.5 mils

a 2.5 mils.

La Determinacin de Sales Solubles en agua, sobre la superficie exterior tratada, se realizar

segn Mtodo Bresle de acuerdo al estndar ISO 8502-6 permitindose un valor mximo de 16.7

uS/cm.

4

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

La preparacin de la superficie, se efectuar en toda el rea especificada incidiendo en los

cordones de soldadura.

Durante el desarrollo de los trabajos, es decir al inicio y durante la preparacin de las superficies,

se debe monitorear los parmetros de las condiciones ambientales como son: Humedad relativa,

Punto de roco, Materiales contaminantes, Temperatura de la superficie, etc.

8.3. POST LIMPIEZA DE LA PREPARACIN SUPERFICIAL

Inmediatamente despus de terminada la preparacin de superficie, se proceder a limpiar con

aire limpio y seco a presin, aspiradoras y/o trapo limpio humedecido con solvente para eliminar

cualquier residuo o contaminante.

La aplicacin de la primera capa debe de realizarse luego que la preparacin por chorreado

abrasivo sea completada independientemente del tiempo transcurrido, la superficie no deber

presentar sombras de xido y rastros de corrosin superficial, en caso contrario debern ser

limpiadas nuevamente por chorreado abrasivo.

De ser el caso, usar lminas abrasivas (lijas) y/o herramientas manuales (cepillos de alambre)

antes de la aplicacin de la primera capa, para remover las partculas de abrasivo que se

incrustan en el perfil de anclaje y no son removidas con el aire.

De no cumplirse con estas especificaciones se proceder de acuerdo a las recomendaciones del

IC de CMSA.

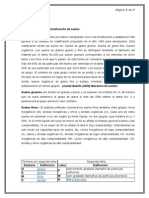

9. SISTEMA DE RECUBRIMIENTOS

CUADRO N1 TUBERAS

N de Capa Tipo de Aplicacin Producto EPS (mils)

1ra CAPA GENERAL DIMETCOTE 9 Gris Verdoso 3.0

Mist Coat CAPA GENERAL AMERLOCK 400 Gris Ral 7004 ---

Stripe Coat CAPA REFUERZO AMERLOCK 400 Gris Ral 7004 ---

2da CAPA GENERAL AMERLOCK 400 Gris Ral 7004 5.0

3ra CAPA GENERAL AMERCOAT 450H Blanco Ral 9003 2.0

EPS Total 10.0

EPS: Espesor de pelcula seca

10. ETAPAS DE LA APLICACIN DE LOS RECUBRIMIENTOS - EJECUCION

Todo proceso de aplicacin de recubrimientos deber ser realizado por personal capacitado, es decir

tanto el Aplicador as como el Preparador de los Recubrimientos debern tener conocimientos mnimo en

cuanto a la preparacin y aplicacin de recubrimientos industriales.

Previo a la aplicacin de cada capa se deber:

Verificar que todos los accesorios del equipo de aplicacin como pistola y boquillas se encuentren

completamente limpios antes del inicio de la aplicacin.

Medir las condiciones ambientales antes y durante la aplicacin de los recubrimientos. La

temperatura de la superficie deber ser 3 C mayor que el punto de roco y / o la humedad relativa no

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

debe ser superior al 85% (Para el AmerCoat 450H). La temperatura del acero durante la aplicacin

estar entre 5C y 45C.

Eliminar cualquier residuo o contaminante visible superficial.

Para cada capa, se utilizar el tipo de boquilla indicado en la hoja tcnica del producto y segn las

indicaciones del IR de CMSA para lograr una buena aplicacin y evitar reducir el rendimiento del

producto.

10.1. APLICACIN DEL SISTEMA DE RECUBRIMIENTOS TUBERAS

10.1.1. APLICACIN DE LA PRIMERA CAPA DIMETCOTE 9 Gris Verdoso

No proceder a la aplicacin del DimetCote 9 (silicato de zinc) a humedades relativas por debajo del

50%.

Verificar que se disponga de todos los componentes: Resina, Pigmento (Polvo de Zinc) y su

disolvente Thinner Poliuretano.

Homogenizar la resina usando un agitador neumtico o una paleta limpia.

La relacin de mezcla en volumen entre la Resina y el Pigmento es 77:23. Considerar que una mala

relacin de mezcla afectar el secado y curado del recubrimiento disminuyendo considerablemente

las propiedades fsicas y qumicas a las que el producto fue diseado.

Primero vierta la resina en un envase limpio y luego en agitacin agregue suavemente el pigmento,

mezclando totalmente los dos componentes usando un agitador neumtico o similar.

El recubrimiento no requiere de un tiempo de induccin.

De ser necesario, agregar el disolvente Thinner Poliuretano para facilitar la aplicacin, de preferencia

entre 0 a 10% de acuerdo al requerimiento por galn del recubrimiento preparado y agitar la mezcla

nuevamente con ayuda de un agitador neumtico o una paleta limpia.

Filtrar la mezcla con una malla adecuada que no permita el paso de contaminantes.

Durante la aplicacin mantener la mezcla preparada en constante movimiento suave para evitar que

el zinc se sedimento o asiente.

Aplicar el recubrimiento preparado antes de sobrepasar su tiempo de vida til (8 horas a 20 C). Si la

temperatura aumenta, el tiempo de vida til disminuir.

El tiempo mnimo para aplicar la siguiente capa es de 24 horas (20C); siempre que la humedad

relativa haya sido mayor al 50%, en caso contrario el tiempo de repintado ser mucho ms largo; y

luego que se compruebe que ha curado (norma ASTM D4752), el tiempo mximo es ilimitado

siempre que la superficie est seca, libre de contaminantes y de sales de zinc.

Los espesores de pelcula seca deben ser medidos despus de 30 minutos (20C) de secado como

mnimo.

Luego de la aplicacin del Dimetcote 9, la humedad relativa puede estar hasta en un 100%.

Reconsideraciones en la aplicacin del DimetCote 9

Reconsiderar que el producto DimetCote 9, es un zinc inorgnico (silicato de zinc) que puede ser

repintado en un intervalo mnimo de 24 horas (20C) sin afectar su calidad siempre que la humedad

relativa durante el proceso de curado haya estado por encima del 50 %.

Cuando las condiciones de curado son desfavorables o se quiere reducir el tiempo de repintado, se

puede acelerar el curado 4 horas despus de su aplicacin por mojado o empapado con agua,

manteniendo la superficie mojada durante las 2 horas siguientes, seguido de secado.

En caso los espesores de pelcula seca obtenidos estn por debajo de lo especificado, se puede

corregir aplicando solo por pulverizacin una capa adicional del DimetCote 9 diluida entre el 2550%

con Thinner Poliuretano para obtener una capa hmeda visible que permanezca en ese estado por

algn tiempo.

Por ser un producto de rpido secado y por las caractersticas del mismo, el uso de un medidor de

espesor de pelcula hmeda (EPH) no es tan prctico, por lo que la habilidad y desempeo del

aplicador es muy importante.

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

10.1.2. APLICACIN GENERAL DE LA SEGUNDA CAPA - AMERLOCK 400 Gris Ral 7004

APLICACIN GENERAL DEL MIST COAT (CAPA NIEBLA)

Luego de transcurridas 24 horas a 20C como mnimo de haber realizado la aplicacin de la capa

base y de haber sido comprobado el curado de la misma mediante la prueba con MEK (ASTM

D4752), se proceder a aplicar la segunda capa de recubrimiento.

Verificar que todos los accesorios del equipo de aplicacin se encuentren completamente limpios,

antes del inicio de la aplicacin.

Verificar que se disponga de todos los componentes: Resina, Catalizador y su disolvente Thinner

Epoxico.

Homogenizar la resina usando un agitador neumtico o una paleta.

Primero vierta la resina en un envase limpio y luego agregue el Catalizador mezclando totalmente

los dos componentes usando un agitador neumtico o similar.

La relacin de mezcla en volumen entre la resina y el catalizador es 1:1 (50:50). Considerar que una

mala relacin de mezcla afectar el secado y curado del recubrimiento disminuyendo

considerablemente las propiedades fsicas y qumicas a las que el producto fue diseado.

El producto no requiere de un tiempo de induccin.

Luego agregue de 30 a 40% de disolvente Thinner Epoxico y homogenice completamente.

Filtrar la mezcla con una malla 180 o similar.

Aplicar el recubrimiento preparado antes de sobrepasar su tiempo de vida til (mximo 2 horas a 21

C),

Aplicar la capa Mist Coat (Capa Niebla) asegurando el 100% de la superficie a recubrir, siendo la

capa uniforme, homognea y completamente humectada (formacin de pelcula delgada).

APLICACIN DE LA CAPA GENERAL

Luego de transcurridos 10 a 15 minutos a 21C como mnimo de haber realizado la aplicacin de la

capa niebla (mist coat), se proceder a aplicar la capa general de recubrimiento para completar el

espesor.

Verificar que se disponga de todos los componentes: Resina, Catalizador y su disolvente Thinner

Epoxico.

Homogenizar la resina y el catalizador por separado usando un agitador neumtico o una paleta

limpia.

La relacin de mezcla en volumen entre la resina y el catalizador es 1:1 (50:50). Considerar que una

mala relacin de mezcla afectar el secado y curado del recubrimiento disminuyendo

considerablemente las propiedades fsicas y qumicas a las que el producto fue diseado.

Primero vierta la resina en un envase limpio y luego el catalizador mezclando totalmente los dos

componentes usando un agitador neumtico o similar.

La mezcla no requiere de tiempo de induccin.

De ser necesario, agregar el disolvente Thinner Epoxico para facilitar la aplicacin, de preferencia

entre 5-10% de acuerdo al requerimiento por galn de recubrimiento preparado y agitar la mezcla

nuevamente con ayuda de un agitador neumtico o una paleta limpia.

Filtrar la mezcla con una malla adecuada que no permita el paso de contaminantes.

Aplicar una capa de refuerzo (stripe coat) sobre los cordones de soldadura, esquinas,

bordes, filos, cantos y zonas de difcil acceso mediante brocha.

Luego de aplicado la capa de refuerzo, aplicar la capa general de recubrimiento a un espesor de

pelcula hmeda de 7 mils (usar medidores de espesor de pelcula hmeda tipo peine) para obtener

un espesor de pelcula seca de 5.0 mils en promedio.

Aplicar el recubrimiento preparado antes de sobrepasar su tiempo de vida til (2 horas a 21 C).

El tiempo mnimo para aplicar la siguiente capa (con l mismo y varios revestimientos epoxi de dos

componentes) es de 16 horas (20C), el tiempo mximo es 3 meses (20C). La superficie debe estar

siempre seca y sin contaminacin.

El tiempo mnimo para aplicar la siguiente capa (con poliuretanos) es de 16 horas (20C), el tiempo

mximo es de 1 mes (20C). La superficie debe estar siempre seca y sin contaminacin.

7

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

Los espesores de pelcula seca deben ser medidos, segn el procedimiento de la norma SSPC PA2

despus de 20 horas (20C) de secado como mnimo.

Al aplicar el AMERLOCK 400 en presencia de lluvia, esta ser afectada en su proceso de curado

generando reparaciones por atrapamiento de agua de lluvia en la pelcula del recubrimiento.

10.1.3. APLICACIN GENERAL DE LA TERCERA CAPA - AMERCOT 450H Blanco Ral 9003

Luego de transcurridas 16 horas a 20C como mnimo de haber realizado la aplicacin de la segunda

capa, se proceder a aplicar la capa de acabado.

Verificar que se disponga de todos los componentes, Resina, Catalizador y su disolvente Thinner

Poliuretano.

Homogenizar la resina y el catalizador por separado usando un agitador neumtico o una paleta

limpia.

La relacin de mezcla en volumen entre la resina y el catalizador es 4:1 (80:20) Considerar que una

mala relacin de mezcla afectar el secado y curado del recubrimiento disminuyendo

considerablemente las propiedades fsicas y qumicas a las que el producto fue diseado.

Primero vierta la resina en un envase limpio y luego el catalizador mezclando totalmente los dos

componentes usando un agitador neumtico o similar.

No requiere de tiempo de induccin.

De ser necesario, agregar el disolvente Thinner Poliuretano para facilitar la aplicacin, de preferencia

entre 5-20% de acuerdo al requerimiento por galn de recubrimiento preparado y agitar la mezcla

nuevamente con ayuda de un agitador neumtico o una paleta limpia.

Filtrar la mezcla con una malla adecuada que no permita el paso de contaminantes.

Aplicar la capa general a un espesor de pelcula hmeda de 4.0 mils (usar medidores de espesor de

pelcula hmeda tipo peine) para obtener un espesor de pelcula seca de 2.0 mils en promedio.

Aplicar el recubrimiento preparado antes de sobrepasar su tiempo de vida til (4 horas a 21 C).

El tiempo mnimo para aplicar la siguiente capa es de 4 horas (21C), el tiempo mximo es ilimitado.

La superficie debe estar siempre seca y sin contaminacin.

Los espesores de pelcula seca deben ser medidos, segn el procedimiento de la norma SSPC PA2

despus de 8 horas (21C) de secado como mnimo.

Condiciones extremas de alta humedad y bajas temperaturas retardan el proceso de secado y

curado, afectando la calidad del recubrimiento.

Al aplicar el AMERCOAT 450H en presencia de lluvia, esta ser afectada en su proceso de curado

generando reparaciones por atrapamiento de agua de lluvia en la pelcula del recubrimiento.

11. CONSIDERACIONES DURANTE LA APLICACIN DEL SISTEMA DE PROTECCIN

Para la aplicacin de los recubrimientos, se utilizar equipo airless, equipo de aire, brocha de cerdas

firmes, etc. Estos materiales debern estar en perfectas condiciones de funcionamiento. Durante la

aplicacin de los recubrimientos se determinar:

Espesor de pelcula hmeda (EPH)

El espesor de pelcula hmeda se controlar peridicamente durante la aplicacin de los

recubrimientos, esta medicin ser efectuada por el aplicador.

Espesor de pelcula seca (EPS)

El espesor de pelcula seca se verificar que est de acuerdo a lo especificado.

Continuidad de Pelcula

Se verificar la continuidad de la pelcula seca en las estructuras por cada capa.

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

Caracterstica final de la recubrimientos

Se evaluar la apariencia general de la pelcula, identificando las fallas de aplicacin que pudieran

presentarse para su respectiva correccin.

12. DEL DESARROLLO DEL TRABAJO

Despus de iniciados los trabajos y a partir de la fecha que se estipule, previamente el Contratista

estar en capacidad de desarrollar los distintos trabajos estipulados en el alcance de este

procedimiento. El IR de CMSA dar las recomendaciones pertinentes para el correcto empleo de los

recubrimientos, de igual forma registrar las condiciones de preparacin de superficie, mezcla y

aplicacin de los recubrimientos, as como las condiciones ambientales, estos registros estarn

disponibles para el representante de DOMINIONPERU SOLUCIONES Y SERVICIOS S.A.C.

En el lugar de almacenamiento de los recubrimientos, el Contratista deber pegar en lugar visible la hoja

tcnica de seguridad de cada producto (MSDS) y disponer a la mano el certificado de calidad de cada

lote empleado en el trabajo, estos documentos se entregarn al Contratista durante la recepcin del

material en el caso de los certificados.

13. RESPONSABILIDADES

Es responsabilidad del Ingeniero a cargo de las obras (Contratista) el total cumplimiento del presente

Procedimiento. Se entregar un reporte tcnico de la asesora al Ingeniero responsable del Proyecto de

DOMINIONPERU SOLUCIONES Y SERVICIOS S.A.C.

Chorrillos, 05 de Octubre del 2016

ELABORADO POR:

MOISES ESTANISLAO URQUIAGA

INGENIERO DE RECUBRIMIENTO - SEIOR I

NACE Coating Inspector Level II CIP 20984

Telef. RPM # 942448207

E: murquiaga@aurora.com.pe

Corporacin Mara S.A

Jr. Perseo 251- La Campia

Tel. 252-2438

E-mail. pinturasaurora@aurora.com.pe

S-ar putea să vă placă și

- MSDS BentonitaDocument3 paginiMSDS BentonitaNilton LuisÎncă nu există evaluări

- Soluciones integrales de ingenieríaDocument13 paginiSoluciones integrales de ingenieríaGregSEÎncă nu există evaluări

- Ficha Tecnica Band IT Fleje 201Document1 paginăFicha Tecnica Band IT Fleje 201Nilton LuisÎncă nu există evaluări

- CC Jethane650HS CatalizadorDocument1 paginăCC Jethane650HS CatalizadorNilton LuisÎncă nu există evaluări

- Hoja Tecnica - Fierro Corrugado-A615 PDFDocument2 paginiHoja Tecnica - Fierro Corrugado-A615 PDFMario Franklin Bustamante AquinoÎncă nu există evaluări

- Ficha Tecnica - Imprimante Tcolor Blanco PDFDocument1 paginăFicha Tecnica - Imprimante Tcolor Blanco PDFNilton Luis100% (1)

- Format CPP PastaFinaDocument1 paginăFormat CPP PastaFinaAnoe NYÎncă nu există evaluări

- Termofusión Perú: Procedimiento de instalación de tuberías HDPEDocument15 paginiTermofusión Perú: Procedimiento de instalación de tuberías HDPENilton LuisÎncă nu există evaluări

- HT Cable RETFLEX - N2XY - 0 - 6 - 1 - KV - 3x16 - 1x16 - mm2 - FBDocument4 paginiHT Cable RETFLEX - N2XY - 0 - 6 - 1 - KV - 3x16 - 1x16 - mm2 - FBNilton LuisÎncă nu există evaluări

- FIERRO SIDERPERU NTP 341 031 v2 PDFDocument3 paginiFIERRO SIDERPERU NTP 341 031 v2 PDFbrandon quispeÎncă nu există evaluări

- CC Jet Ecopol PDFDocument1 paginăCC Jet Ecopol PDFNilton LuisÎncă nu există evaluări

- Ficha Tecnica AndinoUltraDocument2 paginiFicha Tecnica AndinoUltraEstefany Lorenzo PastranaÎncă nu există evaluări

- Ficha Tecnica - Imprimante Tcolor Blanco PDFDocument1 paginăFicha Tecnica - Imprimante Tcolor Blanco PDFNilton Luis100% (1)

- CC Jethane650HSDocument1 paginăCC Jethane650HSNilton LuisÎncă nu există evaluări

- Cable Vulcanizado Npt.1000vca Servicio PesadoDocument2 paginiCable Vulcanizado Npt.1000vca Servicio PesadoChristian Zea OquendoÎncă nu există evaluări

- Ficha Tecnica - Imprimante Tcolor Blanco PDFDocument1 paginăFicha Tecnica - Imprimante Tcolor Blanco PDFNilton Luis100% (1)

- Pasta Fina para Muros1Document1 paginăPasta Fina para Muros1Nilton Y. Apaza Atencio0% (1)

- Ficha Tecnica - Imprimante Tcolor Blanco PDFDocument1 paginăFicha Tecnica - Imprimante Tcolor Blanco PDFNilton Luis100% (1)

- Ensayo Resistencia Compresion LadrilloDocument1 paginăEnsayo Resistencia Compresion LadrilloNilton LuisÎncă nu există evaluări

- Concreto listo para usar 175 kg/cm2Document1 paginăConcreto listo para usar 175 kg/cm2Nilton LuisÎncă nu există evaluări

- HT Fragua PorcelanatoDocument2 paginiHT Fragua PorcelanatoNilton LuisÎncă nu există evaluări

- Catalogo Cables Media Tension de Cobre Desnudo INDECODocument2 paginiCatalogo Cables Media Tension de Cobre Desnudo INDECOlcastroqÎncă nu există evaluări

- HT Sellador de Pared PDFDocument1 paginăHT Sellador de Pared PDFNilton LuisÎncă nu există evaluări

- HT Fragua Porcelanato Extra Fuerte PDFDocument3 paginiHT Fragua Porcelanato Extra Fuerte PDFNilton LuisÎncă nu există evaluări

- HT Perfil de Aluminio PDFDocument2 paginiHT Perfil de Aluminio PDFNilton LuisÎncă nu există evaluări

- CC Jethane650HS CatalizadorDocument1 paginăCC Jethane650HS CatalizadorNilton LuisÎncă nu există evaluări

- HT Fragua Porcelanato Extra Fuerte PDFDocument3 paginiHT Fragua Porcelanato Extra Fuerte PDFNilton LuisÎncă nu există evaluări

- HT Sellador de Pared PDFDocument1 paginăHT Sellador de Pared PDFNilton LuisÎncă nu există evaluări

- Caja Puesta Tierra Concreto 40cm ArelcoDocument2 paginiCaja Puesta Tierra Concreto 40cm ArelcoNilton LuisÎncă nu există evaluări

- HT Perfil de AluminioDocument2 paginiHT Perfil de AluminioNilton LuisÎncă nu există evaluări

- Tema 1.1 Oscilaciones, Actividad IndividualDocument11 paginiTema 1.1 Oscilaciones, Actividad IndividualISABEL DEL CARMEN DE LA CRUZ HERNANDEZÎncă nu există evaluări

- Manual ElectricidadDocument40 paginiManual ElectricidadAlex UgarteÎncă nu există evaluări

- Método de Tracy para Estimar La Producción de PetróleoDocument5 paginiMétodo de Tracy para Estimar La Producción de Petróleojuan100% (1)

- Que Es La Polaridad y Como Saber Si Un Compuesto Es Polar o No PolarDocument7 paginiQue Es La Polaridad y Como Saber Si Un Compuesto Es Polar o No PolaranalisissÎncă nu există evaluări

- Sistema Contra IncendioDocument94 paginiSistema Contra IncendioMaría Cristina Morales Orea100% (1)

- Manual de Implementacao Euro 3 Atego EsDocument274 paginiManual de Implementacao Euro 3 Atego EsNuilu Garcia100% (1)

- Sds Ecocut Ms 520 Es EsDocument13 paginiSds Ecocut Ms 520 Es EsIsaac RodriguezÎncă nu există evaluări

- Procesos de electrodepósito enDocument8 paginiProcesos de electrodepósito enJorge Luis Cayllahua CÎncă nu există evaluări

- Clasificacion Suelos SUCS UCEDocument7 paginiClasificacion Suelos SUCS UCEStevenLoopzÎncă nu există evaluări

- Aplicación en MatematicaDocument3 paginiAplicación en MatematicaMari MaribelÎncă nu există evaluări

- Propiedades de Los CombustiblesDocument55 paginiPropiedades de Los CombustiblesmorehwÎncă nu există evaluări

- Sinonimos Antonimos Comprension de LecturaDocument2 paginiSinonimos Antonimos Comprension de LecturaVanesa SilvaÎncă nu există evaluări

- Clase Diseno Filtros SyS Upc v4Document29 paginiClase Diseno Filtros SyS Upc v4Erick BocanegraÎncă nu există evaluări

- Geometria Analitica 1.2Document17 paginiGeometria Analitica 1.2Liliana NarvaezÎncă nu există evaluări

- Estructura y Fundamentos Del Area de MatematicaDocument5 paginiEstructura y Fundamentos Del Area de MatematicajOSEÎncă nu există evaluări

- Datos de Los Proveedores - Proyecto CaseronesDocument5 paginiDatos de Los Proveedores - Proyecto CaseronesCesar Antonio Pareja VasquezÎncă nu există evaluări

- Ficha Tecnica Casco 660c MetroDocument4 paginiFicha Tecnica Casco 660c MetroSynergy SuppliesÎncă nu există evaluări

- TEO 06 Transformaciones Geometricas 3DDocument10 paginiTEO 06 Transformaciones Geometricas 3DJEFFERSON VARGAS QUISPEÎncă nu există evaluări

- Unidad de Albañilería: Tipos, Características y ClasificaciónDocument19 paginiUnidad de Albañilería: Tipos, Características y ClasificaciónCristhian Jesus NTÎncă nu există evaluări

- Informe de Tratamiento de MineralesDocument12 paginiInforme de Tratamiento de MineralesPol Gaspar Huillca MallquiÎncă nu există evaluări

- Informe Practica 3Document5 paginiInforme Practica 3Mauricio CasanovaÎncă nu există evaluări

- Tanque de Revaporizado Tipo FV-Hoja Técnica PDFDocument3 paginiTanque de Revaporizado Tipo FV-Hoja Técnica PDFIng Adrian HernandezÎncă nu există evaluări

- Nte Inen 0401Document6 paginiNte Inen 0401Jhon Jara ValeroÎncă nu există evaluări

- Propiedades de Los Materiales - Ensayos MecánicosDocument19 paginiPropiedades de Los Materiales - Ensayos MecánicosGILARI GISSEL GOMEZ ANYOSAÎncă nu există evaluări

- Semiotica IDocument9 paginiSemiotica ICarla Melisa NicolatoÎncă nu există evaluări

- Algebra02 ECUACIONES RESUELTOSDocument4 paginiAlgebra02 ECUACIONES RESUELTOSPiero Paul ZarateÎncă nu există evaluări

- Interpretacion de PlanosDocument55 paginiInterpretacion de Planosluigi portaÎncă nu există evaluări

- Fisica - Tema 6.dinamicaDocument6 paginiFisica - Tema 6.dinamicaMaryCielo AraMenÎncă nu există evaluări

- Examen Teórico Práctico Del Módulo Profesional 1 2º Trimestre Curso 12-13 PDFDocument25 paginiExamen Teórico Práctico Del Módulo Profesional 1 2º Trimestre Curso 12-13 PDFchuperbelenÎncă nu există evaluări

- Informe No 12Document6 paginiInforme No 12Felipe FelixÎncă nu există evaluări