Documente Academic

Documente Profesional

Documente Cultură

Formule MP 1

Încărcat de

Mădălina Velcea IonelaTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Formule MP 1

Încărcat de

Mădălina Velcea IonelaDrepturi de autor:

Formate disponibile

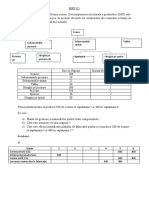

Pb1 Determinarea numarului de utilaje

Intr-o secie de producie cu ajutorul utilajelor de tipul U1, U2 i U3 sunt efectuate 3 operaii

la produsele P1 i P2. Se cunosc produciile planificate (2000+10*200) buc P1 i (4000+30*100) buc

P2. n tabelul urmtor sunt prezentate normele de timp pentru cele 3 operaii executate:

Norme de timp (h/buc)

Produsul Op1(U1) Op2(U2) Op3(U3)

P1 2+10*0,2 = 4 5 2+10*0,2 = 4

P2 5 1+30*0,1 = 4 1+30*0,1 = 4

n secia respectiv se lucreaz cu sptmn ntrerupt n 2 schimburi pe zi a cte 8 ore. n

tabelul urmtor sunt dai timpii de staionare pentru reparaii planificate i pentru opriri tehnologice.

Timp de staionare Op1(U1) Op2(U2) Op3(U3)

Pt reparaii 10 zile 200 ore 15 zile

Pt opriri tehnologice 10% 5% 200 ore

* S se calculeze necesarul de utilaje pentru cele 3 operaii.

P1 = 4 000 buc

P2 = 7 000 buc

Determinarea necesarului de utilaje

Timpul necesar (Tnec)

Tnec = Qi * nti = 4 000 * 4 + 7 000 * 5

Timpul disponibil (Tdisp) zile

Tdisp = (tn-trep)*ns*ds*Kot = (255-10) 2*8*0.90 = (245) 2*8*0.90 = 3528

Kot- coeficiernt opriri tehnologice 10 %

Nu = Tnec/Tdisp = 51 000/3528 = 14.46 = 15 utilaje

Tdisp (ore) =(tn*ns*ds- trep)Kot = (255*2*8200)0.95

cretere a produciei cu 20% pt P1 i 10% pt P2. S se calculeze deficitul de timp

Q1 = 4 000 + 20% =4800

Q2 = 7 000 + 10% = 7 700

T Total disponibil = Nu * Tdisp = 15 * 3528 = 52 920

+20% Tnec = Qi * nt1 + Q2 * nt2 = 4 800 * 4 + 7 700 * 5

E/D = T Total disponibil - Tnec = 52 920 57 700 = -4 780 ore deficit

S se gseasc posibiliti de acoperire a creterii produciei (3 soluii Nus; Ks; p%)

Nus = Tnec/Tdisp = 57 700/3 528 = 16.36 = 17, se mai achizitioneaza 2 utilaje

Ks coeficientul mediu de schimb

Tdisp = Tnec/Nu

(tn - trep) Ks * ds * Kot = Tnec/Nu

(255-10)Ks*8*0.90 = 57 700/15

245 * Ks * 8 * 0.90 = 3846.67

Ks = 3846.67/245 *8*0.90

Ks = 3846.67/1764 = 2.18

ORE

(tn * Ks * ds - trep)Kot = Tnec/Nu

(255 * Ks * 8 200) 0.95 =4176/14

255 * Ks * 8 200 = 298.29/0.95

255 * Ks * 8 200 = 313.99

255 * Ks * 8 = 313.99 + 200

255 * Ks * 8 = 513.99

Ks = 513.99/2040

Ks = 0.26

P% - Procentul de reducere a normei de timp

Tnec * p = T Total disp.

P = T Total disp/Tnec

P = 52 920/57 700 = 0.92 Rezulta o reducere de 8%.

Pb2 Calculul costului unitar

ntr-o firm sunt realizate 2 produse destinate vnzrii (P1 i P2). Firma este compus din

dou secii de producie.

n secia 1 sunt realizate produsele P1, S1 i S2. n legtur cu acestea se cunosc urmtoarele

informaii:

Norme de consum (kg/buc) Pre aprovizionare (lei/kg)

Materii prime P1 S1 S2

M1 4+10*0,2 = 6 5+10*0,2 = 7 - 200+30*10 = 500

M2 3+10*0,2 = 5 - 2+10*0,2 = 400+30*10 = 700

4

M3 6 8 8 300+30*10 = 600

Din procesul de producie se obin i produse recuperabile reprezentnd 10% din valoarea

materiilor prime.

Pentru obinerea produselor sunt efectuate urmtoarele 3 operaii:

Norme de timp (h/buc) Salariu tarifar orar (lei/h)

Operaii P1 S1 S2

Op1 5+30*0,1= 8 2 2 20+10*5 = 70

Op2 4 4+30*0,1 = 7 3 30+10*5 = 80

Op3 6 7 2+30*0,1= 40+10*5 = 90

5

n secia 2 sunt prelucrate produsele P1 i P2.

n componena unui produs P2 intr 2 semifabricate S1 i 4 semifabricate S2.

Sunt executate urmtoarele operaii:

Norme de timp (h/buc) Salariu tarifar orar (lei/h)

Operaii P1 P2

Op4 4+30*0,1 = 7 6 60+10*5 = 110

Op5 8 2+30*0,1= 5 80+10*5 = 130

Se consider cheltuielile cu CAS+FS 35% din cheltuielile cu salariile directe.

Cheltuieli comune secia 1 (200+30*5) mil lei = 350

Cheltuieli comune secia 2 (100+30*5) mil lei = 250

Cheltuieli cu salariile directe n secia 1 (600+10*10) mil lei = 700

Cheltuieli cu salariile directe n secia 2 (500+10*10) mil lei = 600

Cheltuieli generale ale ntreprinderii (100+30*5) mil lei = 250

Cost de secie total (800+10*10) mil lei = 900

Cheltuielile cu desfacerea reprezint 5% din costul de ntreprindere.

* S se calculeze costurile unitare pentru cele dou produse, P1 i P2.

Chmp/p = nci*pai

Chmp/p = 6 * 500+ 5 * 700+ 6 * 600 = 3 000 + 3 500 + 3 600= 10 100

gmp/p = 6+5+6 = 17 kg

Val mat rec = 10% * Chmp/p

PI = 10% * 10 100 = 1010

Che sal dir = nti*sthi

Ch sal dir = 8 * 70 + 4 * 80 + 6 * 90 = 560 + 320 + 540 = 1 420

Cas 35% FS

CasPI = 35% * 1420 = 497

Kccs = CCS/FSD = 350/700 = 0.50

Cheltuieli comune secia 1 = 350

Cheltuieli cu salariile directe n secia 1 = 700

Cota CCS = Kccs * ch sal dir/p

PI = 0.50 * 1420 = 710

Cost de sectie I = Chmp/p Val mat rec + Ch sal dir + Cas + Cota Ccs

PI = 10 100 1010 + 1420 + 497 + 710 = 11 717

CALCULUL CAPACITATII DE PRODUCTIE

Nu=Q*nt/tdisp

Q=Nu*tdisp*np

1/nt=np=norma de productie buc/h

Cp = capacitatea maxima de productie

Cp=Nu*tmd*npi

tmp=timp maxim disponibil

npi=norma de productie intensive

tdisp= cum vrem sa utilizam

t max=potentialul maxim de productie=> ns*ds=24h

Se considera un grup de 5 utilaje cu ajutorul carora sunt prelucrate produsele A si B

Se cunosc productiile planificate si normele de timp

4000 pt A; nA=0.2h/buc

10000 pt B; nB=0.5h/buc

La utilajele considerate se lucreaza cu saptamana intrerupta 1 schimb de 8 ore, annual sunt

prevazute 15 zile pt reparative si 260 h orpriri tehnologice

Sa se calculeze capacitatea de productie

aleg produsul reprezentativ (cel pt care se lucreaza cel mai mult (in cazul nostru B)

Tnec=Qi*nti

Ci=coeficient de echivalenta=nti A/nti B

Qei=Qi*Ci

Pi%=ponderi =Qei/11600*100

Cpe=Nu*tmd/nte=55000

tmd=(255-15)*24-260=55000h

Cpi=Cpei/Ci

Gucpi=grad de utilizare a capacitatii de productie

Gucpi=Q/cp*100

=4000/19250=20.77% (A)

=10000/47300=21.14% (B)

diferenta maxim de 1 %

S-ar putea să vă placă și

- Managementul ProductieiDocument5 paginiManagementul ProductieiCatalin Banciu100% (4)

- Proiect Metodologii ManagerialeDocument87 paginiProiect Metodologii ManagerialeDPD100% (1)

- Proiect Productie 2018Document3 paginiProiect Productie 2018DPD0% (1)

- Proiecte Economice Anul III ASEDocument42 paginiProiecte Economice Anul III ASESilviu Rotarescu100% (1)

- Aplicatia 1Document7 paginiAplicatia 1CiobanuLavinia100% (1)

- Chestionar MotivatieDocument2 paginiChestionar MotivatieAnamaria Bologa86% (21)

- Proiect ProductieDocument4 paginiProiect ProductieSalamanÎncă nu există evaluări

- MM - ID - Tema 2Document2 paginiMM - ID - Tema 2Adriana C0% (2)

- Tema 1 M.O.Document3 paginiTema 1 M.O.unk2120% (1)

- Subiecte Examen Operational (Teorie +aplicații)Document47 paginiSubiecte Examen Operational (Teorie +aplicații)Nicolae Nistor100% (1)

- Proiecte Economice Explicatii 1Document12 paginiProiecte Economice Explicatii 1mairaÎncă nu există evaluări

- Secretul Unui Intreprinztor Italian RezolvatDocument3 paginiSecretul Unui Intreprinztor Italian RezolvatBogdan CondurachiÎncă nu există evaluări

- Stidii de Caz Manag OperationalDocument31 paginiStidii de Caz Manag OperationalTeodora Mazga100% (2)

- Macroeconomie - Suport de Curs.2014Document64 paginiMacroeconomie - Suport de Curs.2014abarescitez100% (4)

- Reguli de PrioritateDocument1 paginăReguli de PrioritateNicolae NistorÎncă nu există evaluări

- Seminar 7 - MRPDocument4 paginiSeminar 7 - MRPGeorgiana MunteanuÎncă nu există evaluări

- Costul Tehnologic Unitar - Rezolvare Problema 1 + IndicatiiDocument3 paginiCostul Tehnologic Unitar - Rezolvare Problema 1 + IndicatiiOana TudoracheÎncă nu există evaluări

- Munteanu Georgiana 177-Tema Man Serv.Document8 paginiMunteanu Georgiana 177-Tema Man Serv.Georgiana Munteanu100% (1)

- Probleme OperationalDocument15 paginiProbleme OperationalIoanaVeronicaAlbu100% (3)

- Proiect MetodologiiDocument47 paginiProiect MetodologiiGeorgiana GraureÎncă nu există evaluări

- Planificarea Agregat 1 PDFDocument2 paginiPlanificarea Agregat 1 PDFAna MariaÎncă nu există evaluări

- Teorie RezolvateDocument6 paginiTeorie RezolvateCozmoleanuBiancaÎncă nu există evaluări

- Proiect Gabi Proiecte Economice ExcelDocument51 paginiProiect Gabi Proiecte Economice ExcelGabriel DaiaÎncă nu există evaluări

- S6 Capacitatea de Producție 1Document2 paginiS6 Capacitatea de Producție 1Lovinescu Bianca100% (1)

- Management Operational - Aplicatiile 3+4Document2 paginiManagement Operational - Aplicatiile 3+4Madalina Tanasescu0% (1)

- Proiect MetodologiiDocument59 paginiProiect MetodologiiMarta Andreea100% (1)

- Subiecte IMMDocument29 paginiSubiecte IMMIonica Radu EugenÎncă nu există evaluări

- Probleme La Tema 4 IMPDocument6 paginiProbleme La Tema 4 IMPEdward RodidealÎncă nu există evaluări

- TEMA de Casa MPDocument11 paginiTEMA de Casa MPLaura Gabriela MarinÎncă nu există evaluări

- Continutul Analizei Diagnostic (Diagnosticarea Sistemelor Informationale Folosind Tehnica SWOT) MsiDocument2 paginiContinutul Analizei Diagnostic (Diagnosticarea Sistemelor Informationale Folosind Tehnica SWOT) MsiCosminÎncă nu există evaluări

- Proiect ProductieDocument3 paginiProiect ProductieCosmin JuganaruÎncă nu există evaluări

- Academia de Studii Economice Proiect EconomicDocument28 paginiAcademia de Studii Economice Proiect EconomicChrista AecrîbsÎncă nu există evaluări

- Proiect ModelareDocument30 paginiProiect ModelareDamian NikiÎncă nu există evaluări

- Seminar 3 - Planificare Agregat În ProdutieDocument8 paginiSeminar 3 - Planificare Agregat În ProdutieGeorgiana MunteanuÎncă nu există evaluări

- MDM Proiect An IIIDocument27 paginiMDM Proiect An IIIBursucanu AndreyÎncă nu există evaluări

- Luca Cristina Modul1 154Document7 paginiLuca Cristina Modul1 154cristinaÎncă nu există evaluări

- Subiecte Posibile Metodologii ManagerialeDocument4 paginiSubiecte Posibile Metodologii ManagerialeBica Florin AlexandruÎncă nu există evaluări

- ScaunDocument4 paginiScaunGeorgiana Munteanu100% (1)

- Management Operational - APLICATIIDocument29 paginiManagement Operational - APLICATIIcalinÎncă nu există evaluări

- Planificarea AgregatDocument2 paginiPlanificarea AgregatLuca Bogdan VladÎncă nu există evaluări

- Management Comparat An III ASE Subiecte ZiDocument19 paginiManagement Comparat An III ASE Subiecte ZiGabriela GrigoreanÎncă nu există evaluări

- Management OperationalDocument9 paginiManagement OperationalIoanaVeronicaAlbuÎncă nu există evaluări

- 03 - Metoda RFMDocument4 pagini03 - Metoda RFMlovsetnehes3850Încă nu există evaluări

- S4. Alegerea Variantei Tehnologice Optime: Aplicația 1Document3 paginiS4. Alegerea Variantei Tehnologice Optime: Aplicația 1Lovinescu BiancaÎncă nu există evaluări

- Management Operational REZOLVATEDocument13 paginiManagement Operational REZOLVATElovsetnehes3850Încă nu există evaluări

- Subiecte Rezolvate Metodologii ManagerialeDocument13 paginiSubiecte Rezolvate Metodologii ManagerialeLupsoiuCosminÎncă nu există evaluări

- Subiecte Management Operational Pe ScurtDocument21 paginiSubiecte Management Operational Pe ScurtIoanaVeronicaAlbu100% (1)

- Seminar 4 - Planificarea Agregat 2Document3 paginiSeminar 4 - Planificarea Agregat 2Georgiana MunteanuÎncă nu există evaluări

- Proiecte Economice AseDocument68 paginiProiecte Economice AseIoanaVeronicaAlbu60% (5)

- Grile IMM 2 PDFDocument5 paginiGrile IMM 2 PDFBit KodeÎncă nu există evaluări

- Subiecte MAVDocument1 paginăSubiecte MAVcatalinpetrusÎncă nu există evaluări

- Seminar 4-Planificarea Agregat 2Document3 paginiSeminar 4-Planificarea Agregat 2Georgiana MunteanuÎncă nu există evaluări

- Teme Man ServDocument5 paginiTeme Man ServRoxanaNiculae84Încă nu există evaluări

- Aplicatii M.O.-rezolvare (Var.I)Document15 paginiAplicatii M.O.-rezolvare (Var.I)simonaÎncă nu există evaluări

- Planificarea Agregat Teorie, Formule Și Studiu de CazDocument8 paginiPlanificarea Agregat Teorie, Formule Și Studiu de CazDiana Maria RobanÎncă nu există evaluări

- Costuri Salariale UnitareDocument10 paginiCosturi Salariale UnitareAlex TomaÎncă nu există evaluări

- S7-Capacitatea de Producție 2Document5 paginiS7-Capacitatea de Producție 2Beatrice TeglasÎncă nu există evaluări

- Grigoriev Manuela 155.nr 12Document5 paginiGrigoriev Manuela 155.nr 12Viktoriia SmyntynaÎncă nu există evaluări

- Proiect PPFDocument23 paginiProiect PPFVlad PipoșÎncă nu există evaluări

- S10 - Balanta CP + Plan de Incarcare A Utilajelor (Rezolvare)Document2 paginiS10 - Balanta CP + Plan de Incarcare A Utilajelor (Rezolvare)GabrielÎncă nu există evaluări

- S7-Capacitatea de Producție 2 (Aplicatia 1 Rezolvata)Document4 paginiS7-Capacitatea de Producție 2 (Aplicatia 1 Rezolvata)GabrielÎncă nu există evaluări

- Test Gr. 160Document4 paginiTest Gr. 160eFlamingo NFTÎncă nu există evaluări

- Proiect PSPDocument16 paginiProiect PSPpkandreiutzÎncă nu există evaluări

- Politica de PretDocument16 paginiPolitica de PretAnda ManÎncă nu există evaluări

- ServiciiDocument1 paginăServiciiMădălina Velcea IonelaÎncă nu există evaluări

- Seminar Seria C 16-22 OctDocument1 paginăSeminar Seria C 16-22 OctMădălina Velcea IonelaÎncă nu există evaluări

- 1 MarkDocument192 pagini1 MarkMădălina Velcea IonelaÎncă nu există evaluări

- Chestionar MRUDocument4 paginiChestionar MRUMădălina Velcea IonelaÎncă nu există evaluări

- Chestionar MotivareDocument1 paginăChestionar Motivarecutzaky100% (2)

- Modul 1 Org - Numerica ConcepteDocument11 paginiModul 1 Org - Numerica ConcepteMădălina Velcea IonelaÎncă nu există evaluări

- Msi Curs 9Document2 paginiMsi Curs 9Mădălina Velcea IonelaÎncă nu există evaluări

- Model Cerere Licenta3Document2 paginiModel Cerere Licenta3Alecsandra CristeaÎncă nu există evaluări

- Chestionar MotivareDocument1 paginăChestionar Motivarecutzaky100% (2)

- Curs 10 Contabilitate FinanciaraDocument13 paginiCurs 10 Contabilitate FinanciaraMădălina Velcea IonelaÎncă nu există evaluări

- Conventie Cadru Practica CsieDocument2 paginiConventie Cadru Practica CsieRosu Dan LucianÎncă nu există evaluări

- Curs 7 Etica 2Document22 paginiCurs 7 Etica 2Mădălina Velcea IonelaÎncă nu există evaluări

- Judecatoria Constanta Sectia Civila, Complet C32 DOSAR NR. 16.203/212/2012 Termen Judecata: 06.08.2013, Ora 12,30Document8 paginiJudecatoria Constanta Sectia Civila, Complet C32 DOSAR NR. 16.203/212/2012 Termen Judecata: 06.08.2013, Ora 12,30Mădălina Velcea IonelaÎncă nu există evaluări

- FacebookDocument8 paginiFacebookMădălina Velcea IonelaÎncă nu există evaluări

- Seminar01 VODocument2 paginiSeminar01 VOMădălina Velcea IonelaÎncă nu există evaluări

- Studiu de Caz Razboiul DetergentilorDocument2 paginiStudiu de Caz Razboiul DetergentilorMitrea StefanÎncă nu există evaluări

- Seminar 2 Contabilitate Financiara An I ManagementDocument2 paginiSeminar 2 Contabilitate Financiara An I ManagementMădălina Velcea IonelaÎncă nu există evaluări

- Curs Introducere in Contabilitate - Partea I - 2015-2016-StudentDocument27 paginiCurs Introducere in Contabilitate - Partea I - 2015-2016-StudentMădălina Velcea IonelaÎncă nu există evaluări

- Capitolul 3 - Norma JuridicaDocument29 paginiCapitolul 3 - Norma JuridicaAnton MariusÎncă nu există evaluări