Documente Academic

Documente Profesional

Documente Cultură

2011 Controle Qualidade Aplicacao 8D Industria Embalagens

Încărcat de

Amy BoothDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

2011 Controle Qualidade Aplicacao 8D Industria Embalagens

Încărcat de

Amy BoothDrepturi de autor:

Formate disponibile

Controle Estatstico da Qualidade: Aplicao de 8D em

uma indstria de embalagens

Igor Licks Lermen (FAHOR) il000673@fahor.com.br

Paulo Roberto da Silva Viana (FAHOR) pv000748@fahor.com.br

Edio Polacinski (FAHOR) polacinskiedio@fahor.com.br

Resumo

Este artigo apresenta a aplicao da ferramenta 8D em uma indstria de

embalagens, na cidade de Nova Candelria - RS, na Grfica Sul LTDA. Atravs

de um estudo de caso, apresenta-se as etapas utilizadas pela empresa para

adaptar a ferramenta 8D, conforme necessidade da mesma. Essa ferramenta

tem a finalidade de resolver problemas complexos de produo, visando a

melhoria contnua dos processos. A interao que a ferramente traz, para a

organizao, um diferencial, pois atua juntamente com os colaboradores,

assim sendo, fundamental o comprometimento de toda a organizao para o

sucesso da mesma. Atua diretamente na causa raiz do problema, gerando

solues prvias, pois a soluo pode ser um tanto demorada, sendo elas

avaliadas e analisadas posteriormente. Esse trabalho proporcionar uma viso

real de adapataes de processo para implantar melhorias contnuas na

organizao. Assim sendo, a ferramente 8D tem sua principal aplicao em

planilhas do Excel, que se asemelham com um check-list. A aplicao da

ferramenta obteve resultados significativos, uma vez que, oportunizou

identificar alm da anlise de custos desnecessrios, a possibilidade do

armazenamento das informaes para possiveis problemas que se asemelhem

e que possam vir a ocorrer futuramente.

Palavras chave: 8D, Embalagem de Papel Carto, Grfica.

1. Introduo

A busca contnua das empresa, pela mxima qualidade de seus produtos,

constante, pois, para se manter no mercado competitivo, o desepenho das

ferramentas de qualidade imprescindvel.

Para Coutinho et al. (2010), o maior objetivo da aplicao das ferramentas da

qualidade identificar os maiores problemas das empresas, sempre visando a

melhor soluo dos mesmos.

Segundo Mesquita e Vasconcelos (2009), apresenta sete feramentas:

Diagrama de Pareto, Diagrama de causa-efeito (espinha de peixe),

SIEF Semana Internacional das Engenharias da FAHOR

histogramas, folhas de verificaco, grficos de disperso, fluxogramas e Cartas

de Controle.

As ferramentas do CEP, para Samohyl apud Scaratti e Silva (2010), auxiliam

no controle e na estabilidade das empresas por se utilizar de pequenas

amostragens, em comparao com os lote, torna o processo menos demorado

e o foco do mesmo, cuidar das grandes causas de irregularidade da linha de

produo, com isso, cada vez que uma nova causa que identificada e

analisada o processo avaliado at encontrar-se estatizado, para sim garantir

a melhoria.

Conforme Slack et al. apud Scaratti e Silva (2010), a ferramenta de controle de

processo um mtodo usual e perfeito para controle da qualidade, por a

mesma estar sendo construda constantemente no processo e no apenas

inspecionada ao final.

Este artigo tem por objetivo apresentar a aplicao de 8D (Oito Disciplinas) na

empresa de embalagens de papel-carto, denominada Indstria Grfica Sul

LTDA.

O referente artigo justifica-se, pelo fato de apresentar a ferramente 8D e seu

contexto inserido na empresa Grfica Sul LTDA. Por ser um estudo de caso,

proporcionar ao engenheiro de produo a interao do tema com a empresa,

desenvolvendo seus conhecimentos e buscando por conceito e tcnicas para

desempenhar da melhor maneira possvel o entendimento e as anlises desse

estudo.

2. Reviso da Literatura

2.1 Controle estatstico da qualidade

Segundo Montgomary apud Bernadelli, Ferreira e Gonalves (2009), a inteno

de entender e aprimorar a qualidade so fatores-chaves que buscam o sucesso

para desenvolvimento uma melhor maneira para competir no mundo do

negcio que hoje este bastante acirrado. Para completar o contesto de uma

aplicao bem sucedida aplicar e melhorar a qualidade da estratgia geral de

uma empresa produzindo sempre com uma viso de auto sustentao sobre a

aplicao investida.

Para melhor entender esse processo de qualidade preciso que de

importncia a variabilidade e como ela esta profundamente atrelada

qualidade no processo da indstria que em consecutivas inspees do sistema

resultara ao mesmo objetivo.

De acordo com Werkema apud Bernadelli, Ferreira e Gonalves (2009), a

variabilidade, tambm apelidada variao ou disperso. Est situada em todas

as linhas de fabricao de bens e de fornecimento de servios. O clculo

estatstico nos gera resultados de uma estrutura varivel e fontes em potenciais

que so elas que tm maior importncia, pois geram resultados rpidos e

diretos. Na linha de fbrica existem nmeros variveis que mostram se o

SIEF Semana Internacional das Engenharias da FAHOR

produto est pronto para uso. As variveis so apelidadas de caractersticas de

qualidade que tem incio fsico: comprimento, concentrao, voltagem,

sensorial, entre outros.

Para Costa, Epprecht e Carpinetti, apud Bernadelli, Ferreira e Gonalves

(2009) confirmam que, a variabilidade do processo tem ligao com as

diferenas j existentes entre as unidades j fabricadas. Se ela for maior, as

diferenas entre as unidades fabricadas sero simples de ressaltar. Se for

menor, tais diferenas sero complexas de ressaltar.

Para realizar a pesquisa de variabilidade preciso que a carta de controle que

existe nos processo internos na indstria ou servio, seja implementada nas

reas j existentes.

Segundo Campos apud Bernadelli, Ferreira e Gonalves (2009), controle de

qualidade total o comando exercido pelos colaboradores da organizao para

satisfazer as necessidades dos clientes. O autor ainda aborda que o controle

da qualidade marcante segundo a norma japonesa JIS Z 8101, como um

sistema de tcnicas que permitem a produo econmica de bens e servios

que satisfaam as necessidades do consumidor.

2.2 Ferramentas da qualidade

Conforme Paladini apud Mesquita e Vasconcelos (2009), as ferramentas so

dispositivos, procedimentos grficos numricos ou analticos, mtodos que

auxiliam a implantao da Qualidade Total.

De acordo com Martins Jr. apud Mesquita e Vasconcelos (2009), com fins de

facilitar os estudos dos profissionais da qualidade, em 1968, Kaoro Ishikawa,

organizou um conjunto de ferramentas de grficos e estatsticos, denominando-

as de as sete ferramentas do controle da qualidade.

Segundo Werkema apud Coutinho et al. (2010), para manter e melhorar os

resultados visando o Ciclo PDCA, as ferramentas da qualidade so essenciais

para coletar, processar e dispor as informaes necessrias.

Com isso o objetivo principal da aplicao das ferramentas identificar os

maiores problemas atravs das anlises adequadas, visando melhor soluo

dos problemas (COUTINHO et al., 2010).

A seguir as sete ferramentas estudadas para desenvolvimento do controle de

qualidade:

Brainstorming: ferramenta usada para um determinado grupo de

pessoas desenvolver o maior nmero de idias de um determinado assunto

(MEIRELES apud MESQUITA; VASCONCELOS 2010);

Histograma: representao grfica da distribuio de freqncias de

uma massa de medies (MEIRELES apud MESQUITA; VASCONCELOS

2010);

SIEF Semana Internacional das Engenharias da FAHOR

Lista de verificao: ferramenta com o propsito de gerar quadros

com dados de fcil visualizao e objetivos (MARTINS JR apud MESQUITA;

VASCONCELOS 2010);

Diagrama de Pareto: corresponde em um grfico de barras ordenando

as frequncias das ocorrncias, mostrando ainda a curva de percentagem

acumulada, de fcil visualizao e entendimento (MARTINS JR apud

MESQUITA; VASCONCELOS 2010);

5W1H: corresponde no planejamento de todas as aes necessrias

para atingir um resultado desejado, semelhando como um check-list pois deve

se seguir a ideologia dos seis passos(BRASSARD apud MESQUITA;

VASCONCELOS 2010);

Diagrama de Ishikawa: ferramenta grfica utilizada na anlise de

problemas como na estruturao de decises referente s situaes que

devem ser corrigidas (PALADINI apud MESQUITA; VASCONCELOS 2010).

2.2.1 Plano de ao

Para Brassard apud Mesquita e Vasconcelos (2010), um bom plano de ao

deve deixar claro tudo aquilo que dever ser realizado, sendo assim utilizando

a metodologia da qualidade 5W1H para desenvolver um micro check-list,

apontando os seis pontos principais do plano de ao.

Conforme Campos apud Corria (2005), ao desenvolver os mtodos que sero

aplicados dever haver uma discusso do grupo envolvidos na elaborao do

plano de ao, para qual desenvolver os 5W (What, When, Who, Where, Why),

e tambm o 1H (How).

Ainda Campos apud Corria (2005):

What: definir o que ser feito;

When: definir quando ser feito;

Who: definir quem ir fazer;

Where: definir onde ser feito;

Why: definir por que ser realizado;

How: detalhar como ser feito.

Para desenvolver um mtodo eficiente e de fcil entendimento, que aborda

todos os ngulos dos problemas e as formas que sero extinta os mesmo, a

abordagem da ferramenta check-list ir proporcionar uma abordagem geral e

proporcionar solues para diversos problemas em sequncia

(AMBROZEWICZ apud CORRIA 2005).

SIEF Semana Internacional das Engenharias da FAHOR

2.2.2 Trabalho em equipe

O trabalho em equipe surge como uma estratgica para redesenhar o trabalho

e promover a qualidade de servio e o bem estar dos colaboradores. Entre

estes processos podemos citar o planejamento de servios, o estabelecimento

de prioridades, a reduo do retrabalho, a iniciativa de intervenes nos

processos visando criatividade e melhoria contnua do processo, havendo

tambm a reduo da rotatividade dos colaboradores, evitando custos

desnecessrios e tendo uma equipe sempre qualificada para promover da

melhor maneira o trabalho (PINHO, 2006).

Conforme Pinho (2006) trabalho em equipe tambm apresenta uma sria de

dificuldades que vem sendo encontradas. Intensa diviso social e tcnica do

trabalho nos setores, gerao de disputa por cargos e vantagens que apenas

uns colaboradores tm acesso, resistncia sob o afeto da cultura, diversidade

nas atividades de cada indivduo, umas pessoas sendo mais relevantes e

precisas que as outras.

Assim sendo para Brown apud Pinho (2006), a comunicao so fundamentais

para o sucesso de uma equipe, as informaes devem ser difundidas e todos

precisam ter acesso mesma, apenas assim o sucesso da equipe ser

evidente.

2.3 8D (OITO DISCIPLINAS)

A metodologia da ferramenta 8D (oito disciplinas), corresponde a sua facilidade

de resolver problemas complexos visando a melhoria contnua de um produto

ou de um processo. A metodologia processada em oito disciplinas e enfatiza

a sinergia das pessoas envolvidas. Originalmente foi desenvolvida pelo Ford

Motor Company, onde o mesmo combinou vrios elementos de outras tcnicas

de resoluo de problemas para moldar as oito disciplinas, sendo ela instituda

na Ford em 1987 na manual intitulado: Team Oriented Problem Solving (TOPS)

(MARCHINI s.d.).

Conforme Marchini [s.d.], a ferramenta 8D classifica-se da seguinte maneira:

D1. Equipe de abordagem - Estabelecer um pequeno grupo de

pessoas com conhecimento, disponibilidade de tempo, autoridade e

competncia para resolver o problema e implementar aes corretivas. O grupo

dever selecionar um lder de equipe;

D2. Descrever o problema - Descrever o problema em termos

mensurveis. Especificar de maneira clara e objetiva os problemas que

ocorreram tanto internos quando externos da empresa;

D3. Implementar e verificar a curto prazo as aes corretivas -

Definir e implementar as aes intermedirias que iro proporcionar ao cliente

a proteo pelas aes defeituosas, no ocasionando a perda significativa do

mesmo, at que a ao corretiva permanente implementada. Verifique com

os dados da eficcia dessas aes;

SIEF Semana Internacional das Engenharias da FAHOR

D4. Definir e verificar as causas - Identificar todas as causas

potenciais que poderiam explicar porque ocorreu o problema. Aplicar e Testar

cada causa potencial contra a descrio do problema e dos dados. Identificar

alternativas de aes corretivas para eliminar a causa raiz;

D5. Verifique as aes corretivas - Confirmar que as aes

corretivas aplicadas resolvero o problema para o cliente ou fornecedor e no

iro causar efeitos colaterais indesejveis. Definir outras aes, se necessrio,

com base na gravidade potencial do problema;

D6. Implementar as aes corretivas - Definir e implementar as

aes corretivas necessrias permanentes para a eliminao total do problema

na causa raiz. Escolha os controles para garantir que a causa seja eliminada.

Acompanhar os efeitos a longo prazo e implementar controles adicionais, se

necessrio;

D7. Prevenir a recorrncia - Modificar as especificaes, o

treinamento de colaboradores, o fluxo de trabalho, melhorar as prticas e

procedimentos para prevenir a recorrncia deste e de todos os problemas

semelhantes;

D8. Felicitar a equipe - Reconhecer os esforos coletivos da equipe.

Divulgue sua realizao e compartilhar o conhecimento e aprendizado com

toda a equipe envolvida, para auxiliar em possveis falhas ou erros

semelhantes que possam vir ocorrer.

3. Metodologia

Esse trabalho caracteriza-se por ser descritivo, quando procura descrever

sistematicamente uma rea de interesse, ou fenmenos (LAKATOS;

MARCONI, 2001). Podendo ainda ser definido como exploratrio, por procurar

inicialmente o entendimento de um determinado fenmeno, para depois,

explicar suas causas e consequncias (GIL, 1999).

Esse estudo ainda apresenta caractersticas qualitativas, onde de acordo com

Mattar (1999), identifica presena ou a falta de algo, no se preocupando em

medir o grau em que algo est presente.

Para o processo de pesquisa foi utilizado a tcnica do estudo de caso, onde

conforme Gil (1999), apresenta como objetivo a anlise profunda e exaustiva

de uma , ou de poucas questes, visando permitir o seu amplo conhecimento

ou seu detalhamento.

Conforme os procedimentos metodolgicos, os dados foram coletados da

seguinte forma. Com o auxilio dos colaboradores do setor, dados armazenados

em sistema, e uma entrevista aos colaboradores.

Os dados primrios foram coletados atravs de um questionrio semi-aberto,

onde teve a presea do supervisor do setor e alguns colaboradores, onde os

mesmos puderam expor suas atividades envolvidas no processo e os passos a

serem tomados na ocorrncia de defeitos por falhas no processo.

SIEF Semana Internacional das Engenharias da FAHOR

A coleta dos dados secundrios foi procedida atravs de documentao j

existente, como artigos cientificos, sites especializados, livros e teses. Nesse

processo destacou a ferramenta 8D.

4. Resultado e discues

4.1. Caracterizao da empresa

A Indstria Grfica Sul Ltda, conhecida pelo nome fantasia Grfica Rex, iniciou

suas atividades em 1979 na cidade de Boa Vista do Buric, voltada unicamente

confeco de impressos comerciais. Em 1985 transferiu-se para a cidade de

Santa Rosa, quando iniciou as atividades em impresso off set. Com a ateno

sempre voltada s tendncias do mercado em 1994 ingressou no segmento de

cartonagem passando a produzir embalagens.

Com o objetivo de permanecer competitivo e sobretudo atender clientes com

produtos e servios de alta qualidade a Grfica Rex iniciou o processo de

certificao na norma ISO 9001, recebeu diversas premiaes referentes a

qualidade. No ano de 2009 transferiu suas instalaes para Nova Candelria

com amplo e moderno parque industrial de aproximadamente 5.000m.

Atualmente a Grfica Rex tem como essncia fazer embalagens de papel

carto, vendendo a imagem do cliente, alm de fornecer rtulos e impressos

comerciais para os mais diversos segmentos, produzindo com qualidade nas

mais diversas cores, formatos e acabamentos.

A concorrncia est evoluindo juntamente com a tecnologia, acirrando assim o

mercado, criando novos tempos e movimentos. Com a inovao e tecnologia

andando junto, obtm-se um produto mais rico em detalhes e melhor acabado.

A grfica possui 224 colaboradores.

4.2 Imagens do problema ocorrido

Figura 1: Problema de fornecedor considerado. Fonte: Grfica Sul LTDA.

A Figura 1 representa que o pedao de papel esta no meio do palete de papel,

como no houve remontagem do palete de papel, ele rodou junto com as

SIEF Semana Internacional das Engenharias da FAHOR

folhas. Aps verificar o dano ocorrido nas folhas, foram retirados os pedaos e

colados em uma folha em branco conforme a Figura 1.

Figura 2: Dano considerado: Fonte: Grfica Sul LTDA.

Atravs da Figura 2 possvel identificar que o dano ocorrido nas folhas

utilizadas. Tambm teve um dano com a blanqueta, pois como passou o

pedao de folha ela rasgou, inutilizando-a.

Figura 3: Formato e problema considerado. Fonte: Grfica Sul LTDA.

A Figura 3 demonstra o formato da folha que estava sendo utilizada no

processo de fabricao.

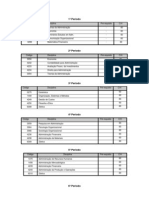

4.1.1. Aplicaco da ferramenta 8D

O desenvolvimento da ferramenta 8D na empresa Grfica Sul LTDA

fornecido em planilhas que a semelham com um check-list. Para desenvolver o

estudo da ferrameanta o colaborador precisa inserir os dados obtidos com o

problema e aplicar na planilha, assim sendo a mesma permanece salva no

sistema para futuros problemas similares. Segue imagem para entendimento

do procedimento.

SIEF Semana Internacional das Engenharias da FAHOR

METODOLOGIA DE SOLUO DE PROBLEMAS - N 40

8D Data 01/12/2010

Origem:

Produto No Conforme Inspeo de Recebimento

Auditoria Interna Produto Inspeo Final

Auditoria de Processo Desenvolvimento

Auditoria do SGQ Processo Interno

Reclamao e/ou devoluo do Cliente Outros

D1: Descrio do Problema: Problema Reincidente: Sim No

Cliente /

MD Papeis Anexos:

Fornecedor

Pedao de papel no meio do pallet(Provavel marcao para uso no fornecedor,

que no foi retirada).Este pedao de papel foi para a produo por estar no

Problema meio e no haver maneira de identificar,acabou passando na impersso e

danificando duas blanquetas da mquina Roland Bicolor.O servio que estava Clicar para visualizar

fotos

sendo rodado :Tecfil HB01000101 O.P.57042 ,operador Marcelo.

Cdigo do tem NA

Descrio do

Papel carto 275gr Formato 98x84 Nr:O.F.1124206

tem

Quantidade

Peas com Foi danificado duas blanquetas + 1hora para troca(Valor total R$ 542,00)

Problema

D2: Equipe para Anlise do Problema: Lder: rico

Nome Setor

rico Qualidade

Rodrigo Qualidade

Enio Impresso

Marcelo Gerente de Manufatura

D3: Descrio da Ao de Conteno:

Foi trocado as blanquetas e revisado lote antes de ser impresso.

Fase D3 Fase D4 Fase D6

Data de Implementao:

01/12/2010 29/12/10 05/01/11

SIEF Semana Internacional das Engenharias da FAHOR

D4: Descrever a(s) Causa(s) Raz do problema:

DOCUMENTO DO CLIENTE: RNC 40. NOTA FISCAL: 13377/1. QTD. FORN.: 3.804 KG.

ATRAVS DAS AMOSTRAS, CONSTATAMOS A OCORRNCIA DE PEDAO DE

PAPELCARTO NO MEIO DO PALLET, PROVENIENTE DA MARCAO UTILIZADA EM QUEBRA

DE MQUINA NO ROLO JUMBO, ADERINDO A SUPERFCIE DA FOLHA E AVARIANDO 02

BLANQUETAS NO SISTEMA DE IMPRESSO E OCASIONANDO PARADA DE MQUINA. NO

HAVENDO NESSE CASO A CORRETA IDENTIFICAO E SEGREGAO EM NOSSA

UNIDADE. MATERIAL PRODUZIDO NA TURMA D. TECNICAMENTE PROCEDENTE.

Porqu o problema no foi

identificado internamente?

D5: Soluo Proposta

Descrio do Plano de Ao Responsvel Prazo Status

CIRCULAO DO DOCUMENTO PARA REFORO EMRELAO

IMPORTNCIA DAIDENTIFICAO E SEGREGAO CORRETA CARLOS ADILSON

29/12/2010 Realizado

DESTE TIPO DE OCORRNCIA JUNTO AOPERAO DA PECIN

MQUINA03. (COORDENADOR DE TURNO TURMA D)

D6: Aes Implementadas

Aes Data Responsvel

Orientao das equipes. 05/01/2011 CARLOS ADILSON

PECIN

D7: Abrangncia da Aes:

As solues podem ser aplicadas em

outros produtos ou processos?

( ) Sim ( x ) No

D8: Verificar a Eficcia das Aes Corretivas e/ou Preventivas:

No periodo de 45 dias no tivemos mais nenhum problema de qualidade do fornecedor MD Papeis.

Data: 20/01/2011 Responsvel: rico Peixoto

Figura 4: Aplicao da ferramenta 8D. Fonte: Grfica Sul LTDA.

Com a aplicao da ferramenta 8D foi verifiado a origem do problema como

descrito na Figura 4. Aps essa anlise houve a descrio do problema na

ferramenta, apontando a causa raiz utilizou-se do recrutamento dos

colaboradores para desenvolver a soluo do problema. Assim sendo, a causa

raiz do problema foi descrita detalhadamente, para utilizao dos registros

futuramenta, caso haja necessidade ou problemas iguais os estudados, para a

realizao do plano de ao.

SIEF Semana Internacional das Engenharias da FAHOR

4.1.2. Custo da no conformidade

N: 2

Custo da no Qualidade Causados pelo

Fornecedor

C digo do Produto Carto 275 for.98x84 N RNC 40

Fornecedor MD Papeis D ata 01/12/2010

D escrio Pedao de papel no meio do pallet

Reincidente: Sim No

1 - V alor Pr Calculo subtota l R$

a- Normais R$

b- Horas Extras R$

2 - C ustos do Retrabalho Subtotal

REX CLIENTE TOTAL

a- Pr-Impresso R$ R$

b- Impresso R$ R$

c- Corte e Vinco R$ R$

d- Coladeira R$ R$

e- R$ R$

3 - Materia Prima Subtotal

R$

4 - Outros (Insumos, Tansporte, etc.) Subtotal R$

Valor referente as duas blanquetas R$

estragadas na mquina e mais 1 R$

R$

hora de mquina parada para troca. R$

Valor Hora/Maquina R$ 54,00 R$

V.Unitrio Blanqueta Roland Bicolor R$ 183,39 R$ 366,78

Total (1+2+3+4) R$ 420,78

5 - Aes Responsvel Data /Realizado

Qualida de : Aberto No Conformidade 8D em anexo e

rico 01/12/2010

encaminhado para compras

Logstica:

Com pra s:Negociar valor de R$ = 542,00 referente ao custo

Liselena

gerado(Custo no previsto na produo)

Finace iro:Acompanhar com compras e finalizar os dados

Viviane

referente aos valores a serem recebidos.

Figura 5: Custo de no conformidade. Fonte: Grfica Sul LTDA

O custo de no qualidade foi registrado conforme consta na Figura 5, sendo os

mesmos acertados com o fornecedor, pois houve uma parada de mquina e

perda de matria-prima. Custos que foram avaliados e mensurados conforme a

planta produtiva da empresa.

SIEF Semana Internacional das Engenharias da FAHOR

4.2. Facilidades, dificuldades e benefcios: importncia para a empresa

Para a empresa a ferramenta est proporcionando lucratividade e praticidade

com as informaes, por ser uma ferramenta de controle de qualidade e de

gerenciamento de problemas que ocorrem no processo produtivo, mesma

proporciona alm de solues imediatas e de grande importncia, pois envolve

a colaborao de uma equipe de funcionrios e administradores. Proporciona

tambm o registro das atividades de erro, sendo assim, otimizando solues,

pois a ocorrer problemas parecidos ou idnticos as solues e as medidas de

controle esto arquivadas, facilitando a tomada de deciso imediata para a

soluo do mesmo.

A maior dificuldade encontrada para tornar essa ferramenta uma excelncia em

controle da qualidade consiste na colaborao dos funcionrios e o

desempenho pela busca contnua da qualidade.

A ferramenta 8D proporciona uma clareza do problema, tanto na indstria,

como nos clientes. Sendo utilizada rigorosamente para produtos que foram

danificados tanto na indstria como j no cliente. A clareza que a ferramenta

formatada pode explanar qualquer tipo de detalhes que so encontrados.

5. Concluses

Com o estudo de caso realizado para implantao da ferramenta 8D na

indstria Grfica Sul LTDA, obteve-se exito pois proporcionou a interao com

o problema e a anlise dos dados coletados referente a no conformidade de

um determinado produto de sua linha, sendo assim a aplicao da ferramente

se fez pelos colaboradores que trabalhavam diretamente com o equipamento

ou o processo que apresentou falha.

Procurou-se apresentar no referencial terico desse artigo as oito disciplinas

utilizadas para o anlise e eliminao da falhas do processo, assim sendo,

obteve-se o seguinte resultado com as oito ferramentas: (i) D1 - Equipe de

abordagem: Formao de uma equipe, qualificada e competente para a

resoluo do problema, onde constituo quatro colaboradores entre eles o

supervisor da fbrica; (ii) D2 - Descrevendo o problema: Houve a reunio do

grupo para descrever o problema de forma simples e objetiva; (iii) D3 -

Descrio da ao de conteno: Em virtude do problema foi trocada as

blanquetas da mquina e o setor de qualidade expecionou todo o lote antes e

aps impresso; (iv) D4 - Causa raiz do problema: A descrio da causa raiz,

teve a incluso de dados cadastrais do tem e especificaes tcnicas do

fornecedor. Com a tentativa de exclarecer o ponto crucial do problema; (v) D5 -

Soluo proposta: Aps a realizao dos passos anteriores, houve a nomeao

de colaboradores e prazo estimado para a execuo do plano de ao; (vi) D6 -

Aes implementadas: Reviso de todo o plano de ao e data de concluso;

(vii) D7 - Abrangncia das aes: As solues encontradas, sero

armazenadas em bancos de dados para aplicaes futuras, caso apresentar

algum problema similar; (viii) D8 - Verificao das aes: Aps a execuo e

SIEF Semana Internacional das Engenharias da FAHOR

correo dos problemas dever haver a verificao continuamente dessa

soluo, visando sempre a melhoria contnua.

A ferramenta 8D obteve resultados significativos na empresa Grfica Sul LTDA,

sendo assim, utilizou-se da disponibilidade e interao dos colaboradores para

a empregabilidade da mesma, e com esses resultados positivos possibilitou

avaliar o custo de uma no conformidade de processo, como mostra na figura 5

onde foi alocado o custo da parada de mquina e dos materias que foram

perditos, avaliando esses fatos positivos a ferramenta ser aplicada

peridicamente na empresa para fins lucrativos e pela busca contnua da

qualidade, visando sempre o melhor atendimento aos seus clientes.

6. Referncias

BERNADELLI, D. J.; FERREIRA, J. B.; GONALVES, K. S. Controle Estatstico de

Processo: Um Estudo Comparativo Para a Portaria do INMETRO. In: Encontro

nacional de Engenharia de Produo, 29., 2009, Salvador (BA). Anais... Salvador (BA)

ENEGEP, 2009.

CORRIA, A. F. K. Implantao de um sistema de qualidade para laboratrio de

anlise sensorial baseado no sistema de boas prticas. Disponvel em: <

http://www.teses.usp.br/teses/disponiveis/11/11141/tde-10082005-152059/pt-br.php >.

Acesso: 13/set/2011.

COUTINHO, et al. Contribuio associadas aplicao integrada das ferramentas

da qualidade: O ciclo PDCA como base para resoluo de problemas nos

processos de produo. In: Simpsio de Engenharia de Produo, 17., 2010, Bauru

(SP). Anais... Bauru (SP) SIMPEP, 2010.

GIL, A. C. Mtodos e Tcnicas de pesquisa social. 5. ed. So Paulo: Atlas, 1999.

LAKATOS, E. M.; MARCONI, M. A. Fundamentos de metodologia cientfica. So

Paulo: Atlas, 1991.

MARCHINI, L. R. Disciplina 8D. Disponvel em: <

http://http://lodineimarchini.no.comunidades.net/index.php?pagina=1365191325 >.

Acesso: 20/set/2011.

MATTAR, F. N.; Pesquisa de marketing. So Paulo: Atlas, 1999.

MESQUITA, A. M. Utilizao do ciclo PDCA e das Ferramentas da Qualidade na

elaborao de um Procedimento Operacional Padro (POP). In: Simpsio de

Engenharia de Produo, 16, 2009, Bauru (SP). Anais... Bauru (SP) SIMPEP, 2009.

PINHO, M. C. G.; Trabalho em equipe de sade: limites e possibilidades de

atuao eficaz. Disponvel em: <

http://www.cienciasecognicao.org/revista/index.php/cec/article/view/582/364 >, acesso:

26/set/2011.

SCARATTI, D.; SILVA, M. B. Implantao de ferramentas de controle estatstico

de processo no ensaque de farinha de soja integral micronizada. Disponvel em: <

http://editora.unoesc.edu.br/index.php/acet/article/viewFile/71/pdf_21 >. Acesso:

10/set/2011.

SIEF Semana Internacional das Engenharias da FAHOR

S-ar putea să vă placă și

- Analise Mensal RicoDocument16 paginiAnalise Mensal RicoAmy BoothÎncă nu există evaluări

- PAC 13 - Calibração e Aferição de Instrumentos de Controle de ProcessoDocument8 paginiPAC 13 - Calibração e Aferição de Instrumentos de Controle de ProcessoAmy Booth100% (1)

- 37 PDFDocument3 pagini37 PDFAmy BoothÎncă nu există evaluări

- ApostilafmeaDocument13 paginiApostilafmeaVanessaÎncă nu există evaluări

- Vinhos Sem MisterioDocument131 paginiVinhos Sem MisterioAmy BoothÎncă nu există evaluări

- Dicionario FinanceiroDocument29 paginiDicionario FinanceiroAmy BoothÎncă nu există evaluări

- Curso hp48Document62 paginiCurso hp48José BarrosÎncă nu există evaluări

- CIEE-PE Cartilha Esclarecedora Nova Lei de EstagioDocument32 paginiCIEE-PE Cartilha Esclarecedora Nova Lei de EstagioFlor-de-LisÎncă nu există evaluări

- Diretiva 2004-107-CE 15 Dec 2004Document14 paginiDiretiva 2004-107-CE 15 Dec 2004Amy BoothÎncă nu există evaluări

- Matriz PDFDocument3 paginiMatriz PDFAmy BoothÎncă nu există evaluări

- Recibo Do Pagador: Ficha de CompensaçãoDocument1 paginăRecibo Do Pagador: Ficha de CompensaçãoJoão Felipe De Araújo FeitosaÎncă nu există evaluări

- Aula 2 Vida e Obra de Jean PiagetDocument18 paginiAula 2 Vida e Obra de Jean PiagetAnna CatarinaÎncă nu există evaluări

- P2 Algebra Linear Q3 2022Document2 paginiP2 Algebra Linear Q3 2022renatadrinkoÎncă nu există evaluări

- Anodização de AlumínioDocument10 paginiAnodização de Alumínioexemplo55509Încă nu există evaluări

- Dicas Do Monge Budista Vietnamita Thich Nhat HanhDocument3 paginiDicas Do Monge Budista Vietnamita Thich Nhat HanhClara luzÎncă nu există evaluări

- EpidemiologiaDocument44 paginiEpidemiologiaMarco AurélioÎncă nu există evaluări

- Aula 06 - 2 PDFDocument52 paginiAula 06 - 2 PDFADRIANAÎncă nu există evaluări

- Comunismo - Sem Sombra Nem Água Fresca PDFDocument6 paginiComunismo - Sem Sombra Nem Água Fresca PDFCleverton RamosÎncă nu există evaluări

- ESC N3 S1 FlashDocument4 paginiESC N3 S1 FlashJoana GomesÎncă nu există evaluări

- Artigo Sobre Flúor e CárieDocument12 paginiArtigo Sobre Flúor e CárieAndressa DuarteÎncă nu există evaluări

- Hinário Fernando BeltranDocument53 paginiHinário Fernando BeltranGuilherme Azevedo100% (1)

- Carta de Motivação para A UfrnDocument1 paginăCarta de Motivação para A UfrnmarianaÎncă nu există evaluări

- Funçoes para o Processamento de IDOCDocument66 paginiFunçoes para o Processamento de IDOCEd Carlos SantosÎncă nu există evaluări

- Didática para o Ensino Das CriançasDocument12 paginiDidática para o Ensino Das Criançasalfa.boxÎncă nu există evaluări

- Como Montar Seu Atelier de CosturaDocument22 paginiComo Montar Seu Atelier de Costurajossyene2013Încă nu există evaluări

- Sintese Crítica Artigo - TI Já Não ImportaDocument2 paginiSintese Crítica Artigo - TI Já Não ImportaCledson Saviski0% (1)

- Fichamento 3 - Contribuições Do Pensamento DecolonialDocument4 paginiFichamento 3 - Contribuições Do Pensamento DecolonialKatharine EnomotoÎncă nu există evaluări

- Artigo A Cidade É Uma SóDocument14 paginiArtigo A Cidade É Uma SóLílian Do RosárioÎncă nu există evaluări

- Modelo Relatorio para Visitas Técnicas - 2018Document9 paginiModelo Relatorio para Visitas Técnicas - 2018Jorge Augusto BedaniÎncă nu există evaluări

- Teste SPSS Com Escalas LikertDocument6 paginiTeste SPSS Com Escalas LikertCassio CarlosÎncă nu există evaluări

- Florais para CriancasDocument2 paginiFlorais para CriancasmaxmichaelÎncă nu există evaluări

- NBR 14.653-1 Rev 2019Document31 paginiNBR 14.653-1 Rev 2019Frederico Jardim100% (1)

- Ergonomia HospitalarDocument10 paginiErgonomia HospitalarmarylizinhaÎncă nu există evaluări

- AGROMETEOROLOGIA - Lista de Exercícios 1 PDFDocument3 paginiAGROMETEOROLOGIA - Lista de Exercícios 1 PDFLuciana CardosoÎncă nu există evaluări

- Resumo ÓpticaDocument3 paginiResumo ÓpticaMauricio CostaÎncă nu există evaluări

- Ficha de Av Diag - 11ºano 09-10Document6 paginiFicha de Av Diag - 11ºano 09-10fqa11esqf6682Încă nu există evaluări

- Numero EgipciosDocument15 paginiNumero EgipciosSabrina CarvalhoÎncă nu există evaluări

- 4S 6SDocument44 pagini4S 6Sgabrielctr100% (1)

- UCBockBigStar 20140825144544Document18 paginiUCBockBigStar 20140825144544SantosÎncă nu există evaluări

- Edição N. 18 Revista Cadernos Do Desenvolvimento FluminenseDocument216 paginiEdição N. 18 Revista Cadernos Do Desenvolvimento FluminenseramonportoÎncă nu există evaluări