Documente Academic

Documente Profesional

Documente Cultură

Técnica de Las 5

Încărcat de

Rosa Saira Perez GressDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Técnica de Las 5

Încărcat de

Rosa Saira Perez GressDrepturi de autor:

Formate disponibile

HERRAMIENTAS DE LEAN MANUFACTURING

Tcnica de las 5s

Objetivos a eliminar aplicando las 5s

Aspecto sucio de la planta: maquinas, instalaciones, herramientas, etc.

Desorden: pasillos ocupados, herramientas sueltas, cartones, etc.

Elementos rotos: topes, indicadores, etc.

Falta de instrucciones y seales comprensibles por todos.

No usar elementos de seguridad: gafas, botas, auriculares, guantes, etc.

Averas ms frecuentes de lo normal.

Desinters de los empleados por su rea de trabajo.

Movimientos innecesarios de personas, utillajes y materiales.

Falta de espacio en la zona de los almacenes.

Origen

1980 surge en concepto de 5s

Definicin

La implantacin de las 5s sigue un proceso establecido en cinco pasos, cuyo

desarrollo implica la asignacin de recursos, la adaptacin a la cultura de la

empresa y la consideracin de aspectos humanos.

Fases de implementacin de las 5s

Eliminar: La primera de las 5s significa clasificar y eliminar del rea de trabajo

todos los elementos innecesarios para la tarea que se realiza. De esta forma se

evitan despilfarros como:

Incremento de manipulaciones y transportes.

Accidentes personales.

Prdida de tiempo en localizar cosas.

Obsoletos, no conformes, etc.

ROSA SAIRA PREZ GRESS 1

Coste del exceso de inventario.

Falta de espacio.

Ordenar: Organizar los elementos clasificados como necesarios, de manera que

se puedan encontrar con facilidad. La implantacin del seiton comporta:

Marcar los lmites de las reas de trabajo, almacenaje y zonas de paso.

Disponer de un lugar adecuado.

Evitar duplicidades (cada cosa en su lugar y un lugar para cada cosa).

Limpieza e inspeccin: Seiso significa limpiar, inspeccionar el entorno para

identificar el fuguai (palabra japonesa traducible por defecto) y eliminarlo. La

aplicacin del seiso comporta:

Integrar la limpieza como parte del trabajo diario.

Asumir la limpieza como una tarea de inspeccin necesaria.

Centrarse tanto o ms en la eliminacin de las causas de la suciedad que en las

de sus consecuencias.

Estandarizar: Seiketsu es la metodologa que permite consolidar las metas

alcanzadas aplicando las tres primeras S, porque sistematizar lo hecho en los tres

pasos anteriores es bsico para asegurar unos efectos perdurables. La aplicacin

del seiketsu comporta:

Mantener los niveles conseguidos con las tres primeras S.

Elaborar y cumplir estndares de limpieza y comprobar que estos se aplican

correctamente.

Transmitir a todo el personal la enorme importancia de aplicar los estndares.

Disciplina: Shitsuke se puede traducir por disciplina o normalizacin, y tiene por

objetivo convertir en hbito la utilizacin de los mtodos estandarizados y aceptar

la aplicacin normalizada.

ROSA SAIRA PREZ GRESS 2

Heijunka

Objetivos

Mejorar la respuesta frente al cliente.

Estabilizar la plantilla de la empresa, al conseguir una produccin nivelada.

Reducir el stock de materia prima y materia prima auxiliar.

Reducir el stock de producto acabada.

Incrementar la flexibilidad de la planta.

Origen

Taiichi Ohno deca que la forma de pensar en lotes, haba nacido cuando el hombre

primitivo, cazador por naturaleza (haca una sola cosa en cada momento), se

obsesion por trabajar por lotes (cosecha anual) y los stocks (almacenes de grano).

Definicin

Se entiende por heijunka la metodologa que sirve para planificar y nivelar la

demanda de clientes en volumen y variedad durante un da o turno de trabajo.

Kanban

Objetivos de implantacin

Simplificar las tareas administrativas de la organizacin de la produccin y el

lanzamiento de las rdenes de aprovisionamiento a los proveedores.

Regular y reducir el nivel de los stocks.

Estimular la mejora de mtodos y la reduccin de stocks.

Implantar un sistema de control visual que ayude a la localizacin de problemas

de la produccin.

ROSA SAIRA PREZ GRESS 3

Facilitar el flujo continuo de la produccin y conseguir la nivelacin y el equilibrado

de los procesos mediante un sistema pull.

Orgenes

La primera aplicacin se desarroll en la empresa Toyota en 1975.

Taiichi Ohno fue el creador del concepto de tirar de la produccin, que se

materializa en la prctica mediante la implantacin del sistema kanban.

Definicin

Se denomina kanban a un sistema de control y programacin sincronizada de la

produccin basado en tarjetas.

Se dice que el sistema kanban se ha inspirado en el concepto de los

supermercados, porque:

1. Los consumidores eligen directamente los artculos y compran aquellos que

desean.

2. Los consumidores reducen el trabajo del personal de almacn transportando por

s mismos sus compras hasta la zona de la caja.

3. En vez de utilizar un sistema de aprovisionamiento estimado, el supermercado

reaprovisiona solamente los productos vendidos, reduciendo as los stocks

excedentes.

4. Los puntos 2 y 3 posibilitan la reduccin de precios, aumentando las ventas y los

beneficios.

SMED

Objetivos

Las tcnicas SMED (single minute exchange of die) o cambio rpido de

herramienta, tienen por objetivo la reduccin del tiempo de cambio (setup). El

tiempo de cambio se define como el tiempo entre la ltima pieza producida del

ROSA SAIRA PREZ GRESS 4

producto A y la primera pieza producida del producto B, que cumple con las

especificaciones dadas.

Orgenes

El sistema SMED, segn su creador Shigeo Shingo, tiene sus orgenes en ciertos

trabajos que le fueron encargados, en 1950, en la fbrica Toyo Kogyo de Mazda.

Definicin

Originalmente single minute exchange of die, significa que el nmero de minutos

de tiempo de preparacin tiene una sola cifra, o sea, es inferior a 10 minutos. En la

actualidad, en muchos casos, el tiempo de preparacin se ha reducido a menos de

un minuto.

La aplicacin de esta tcnica exige la consideracin de tres ideas fundamentales:

Siempre es posible reducir los tiempos de cambio de serie hasta casi eliminarlos

completamente.

No es solo un problema tcnico, sino tambin de organizacin.

Solo con la aplicacin de un mtodo riguroso se obtienen los mximos resultados

a menor coste.

Objetivos

Implicar en la implantacin del TPM a todos los departamentos que planifican,

disean, utilizan o mantienen los equipos (ingeniera y diseo, produccin

expedicin y mantenimiento).

Promover el TPM mediante actividades autnomas en pequeos grupos,

fortaleciendo el trabajo en equipo.

Construir en la empresa capacidades competitivas sostenibles en el tiempo

gracias a su contribucin a la mejora de la efectividad de los sistemas productivos,

la flexibilidad y la reduccin de los costes operativos.

ROSA SAIRA PREZ GRESS 5

Maximizar la eficacia del equipo y de las instalaciones, eliminando o reduciendo

los tiempos muertos debidos a averas, preparaciones y ajustes.

Desarrollar un sistema de mantenimiento idneo para toda la vida til del equipo

de produccin.

Mejorar la fiabilidad de mquinas, instalaciones y equipos industriales.

Orgenes

El TPM naci en el seno de una importante empresa proveedora del sector del

automvil denominada Nipon Denso Co., Ltd. Esta compaa introdujo esta visin

del mantenimiento en 1961.

Mantenimiento planificado: El mantenimiento rutinario y peridico, basado en

valoraciones correctas de las condiciones del equipo, debe ser planificado en

funcin de las prioridades y los recursos actuales y futuros.

Mantenimiento preventivo: La finalidad del mantenimiento preventivo es la

reduccin del nmero de paradas derivadas de averas imprevistas.

Mantenimiento predictivo: El mantenimiento predictivo consiste en la deteccin y

diagnstico de averas antes de que estas se produzcan, con el fin de programar

paradas para reparaciones en los momentos oportunos.

Definicin

Es obvio que el TPM es un sistema de gestin del mantenimiento industrial que

busca que ste sea una fuente de mejora, e induce a la preocupacin por facilitar

dicho mantenimiento de los equipos existentes ya en la fase de diseo.

Razones para implantar el TPM

El aumento de la competencia en los mercados, as como el incremento de las

exigencias de los clientes en precio, calidad, plazo de entrega y competencia

tecnolgica.

El deterioro de los antiguos equipos y sofisticacin de los nuevos.

ROSA SAIRA PREZ GRESS 6

La profesionalizacin cada vez ms acusada de los operarios.

El incremento de la seguridad laboral, reduccin de riesgos laborales, polucin y

contaminacin, en relacin a puestos de trabajo ms ergonmicos, ordenados y

limpios.

La reduccin de los periodos de amortizacin de las inversiones (pay back) y la

bsqueda constante del incremento de la rentabilidad de los procesos a corto plazo.

Evitar, reducir o paliar los efectos de las seis grandes prdidas:

ROSA SAIRA PREZ GRESS 7

S-ar putea să vă placă și

- Balance de LineaDocument52 paginiBalance de LineaDavid Anderson Bravo Alzamora100% (1)

- Ejercicio 7.1 y 8.2 Contabilidad para Administradores 2Document11 paginiEjercicio 7.1 y 8.2 Contabilidad para Administradores 2Sussan Contreras69% (13)

- 12L14Document4 pagini12L14marlblanco21Încă nu există evaluări

- 02D1. CursoARENA 4 PanelProcesosAvanzados JorgeEduardoOrtizTDocument44 pagini02D1. CursoARENA 4 PanelProcesosAvanzados JorgeEduardoOrtizTAndrea Chire GalindoÎncă nu există evaluări

- RinoceronteDocument7 paginiRinoceronteRosa Saira Perez GressÎncă nu există evaluări

- Historia de La MetrologíaDocument4 paginiHistoria de La MetrologíaRosa Saira Perez GressÎncă nu există evaluări

- Teoría Cuántica de CamposDocument4 paginiTeoría Cuántica de CamposRosa Saira Perez GressÎncă nu există evaluări

- Normas de Gestión de Calidad Familia ISO 9001Document8 paginiNormas de Gestión de Calidad Familia ISO 9001Alvaro Fernandez BalderramaÎncă nu există evaluări

- Diseño Del Producto.Document53 paginiDiseño Del Producto.prevex50% (2)

- Auditorias CombinadasDocument122 paginiAuditorias CombinadasJOSE PEDRO GUTIERREZÎncă nu există evaluări

- Principios de Manufactura EsbeltaDocument81 paginiPrincipios de Manufactura EsbeltaamuzurrutiaÎncă nu există evaluări

- Trabajo 2 GODocument11 paginiTrabajo 2 GOWendy ArgueroÎncă nu există evaluări

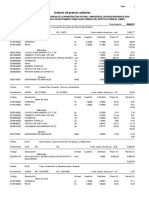

- DM - PunsadoraDocument7 paginiDM - PunsadoraHugo Martinez RivasÎncă nu există evaluări

- Análisis de Precios UnitariosDocument30 paginiAnálisis de Precios UnitariosDambers DavisÎncă nu există evaluări

- Administración de La Producción II, Manufactura Esbelta (Lean Manufacturing) Enero 2020Document12 paginiAdministración de La Producción II, Manufactura Esbelta (Lean Manufacturing) Enero 2020Yomar PolancoÎncă nu există evaluări

- Ensayo de Cementación - PracticaDocument14 paginiEnsayo de Cementación - PracticaivermarciovegaÎncă nu există evaluări

- Analisis Estructural Muñones Final TambilloDocument9 paginiAnalisis Estructural Muñones Final TambilloEvangelo MicheaÎncă nu există evaluări

- 4 Examen Final Geo CemoDocument2 pagini4 Examen Final Geo CemoJorge BlasÎncă nu există evaluări

- 2 Soluciones ProductividadDocument9 pagini2 Soluciones ProductividadMarissa Cacha BritoÎncă nu există evaluări

- Agregado MejoradoDocument54 paginiAgregado MejoradoLópez SusyÎncă nu există evaluări

- Taller 4 Produccion Trabajo de Microeconomia de La Uniminuto Actividad 4Document11 paginiTaller 4 Produccion Trabajo de Microeconomia de La Uniminuto Actividad 4Juana Valentina MONTOYA GOMEZÎncă nu există evaluări

- 3.3 Filosofías Del Control Estadístico de ProcesosDocument15 pagini3.3 Filosofías Del Control Estadístico de ProcesosMiguel Angel Laureano CastroÎncă nu există evaluări

- Control de Los ProcesosDocument52 paginiControl de Los ProcesosIrisMarinaBernabeÎncă nu există evaluări

- LogisticaDocument14 paginiLogisticaAlexis AucancelaÎncă nu există evaluări

- CASO, SHANGHAI BAOLONG AUTOMOTIVE CORPORATION - En.esDocument18 paginiCASO, SHANGHAI BAOLONG AUTOMOTIVE CORPORATION - En.esvictor.sanchezÎncă nu există evaluări

- Tarea 8 - Lean M Falta FotosDocument13 paginiTarea 8 - Lean M Falta FotosMarco Antonio Zevallos RamosÎncă nu există evaluări

- Gestión Por ProcesosDocument38 paginiGestión Por ProcesosDamian MastrobertiÎncă nu există evaluări

- Ejercicio de Costos Por ProcesosDocument16 paginiEjercicio de Costos Por ProcesosSebastian MauricioÎncă nu există evaluări

- Marco TeoricoDocument5 paginiMarco TeoricoJosé Eduardo Arriaga ArriagaÎncă nu există evaluări

- Procesos IndustrialesDocument11 paginiProcesos IndustrialesLeivis PulgarinÎncă nu există evaluări

- IIN 7030 - DiSisProDocument5 paginiIIN 7030 - DiSisProeduardoÎncă nu există evaluări

- Sesión 10 Dirección Estratégica de OperacionesDocument69 paginiSesión 10 Dirección Estratégica de OperacionesMarlon Alexander Martinez PizarroÎncă nu există evaluări

- Ejercicio de An Lisis de SensibilidadDocument3 paginiEjercicio de An Lisis de SensibilidadWilliam Galvan SandovalÎncă nu există evaluări

- Ejemplo CALIDAD TOTALDocument8 paginiEjemplo CALIDAD TOTALjose zuritaÎncă nu există evaluări