Documente Academic

Documente Profesional

Documente Cultură

Instituto Tecnológico Superior de Muzquiz

Încărcat de

Cristian CastellanosDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Instituto Tecnológico Superior de Muzquiz

Încărcat de

Cristian CastellanosDrepturi de autor:

Formate disponibile

Instituto tecnolgico superior

de Muzquiz

Gestin de la produccin ll

Unidad 4

Antologa

Docente: Ing. Vctor Hugo de los Santos Espinoza

Alumno: Cristian Josu Castellanos Valds

ID: 145E0036

25 de octubre del 2017

Contenido

Introduccin .................................................................................................................................. 3

4.1.- Principios y comprensin de la teora de restricciones. ....................................................... 3

4.2.- Mejora de los procesos mediante los principios de la teora de restricciones. .................... 4

4.3.- Impactos sobre la estrategia de operacin........................................................................... 5

4.4.- Tipos generales de factores restrictivos. .............................................................................. 6

4.5.- Logstica y la teora de restricciones. .................................................................................... 7

4.6.- Mltiples amortiguadores de tiempo. .................................................................................. 8

4.7.- Puntos de control y lotes. ..................................................................................................... 9

4.8.- Principales pasos en el uso del mtodo tambor-amortiguador-cuerda. ............................ 10

Conclusiones ............................................................................................................................... 11

Bibliografa .................................................................................................................................. 12

Introduccin

Fundamentos de la teora de restricciones

La teora de restricciones (TOC) brinda perspectivas diferentes para interpretar

conceptualmente una operacin y, por lo tanto, puede ofrecernos diferentes

enfoques para la planificacin y el control de esas operaciones. La TOC no obliga

a ver la organizacin como un sistema vinculado, lo que permite identificar las

restricciones totales del sistema. Este mtodo brinda a las personas la capacidad

de reconsiderar las tcnicas o procesos que utilizan dentro de las organizaciones

para mejorarlos o administraros de mejor manera.

En el presente documento se analizan los principios bsicos en los que se basa

esta teora, las mejoras que puede ocasionar al implementarla en los procesos

de la empresa y su relacin que tiene con el proceso de logstica, adems, se

exponen los distintos tipos generales de factores restrictivos, los mltiples

amortiguadores de tiempo y los principales pasos para el uso del mtodo tambor-

amortiguador-cuerda.

4.1.- Principios y comprensin de la teora de restricciones.

El concepto fundamental en que descansa la teora de restricciones es que toda

planificacin hacia la generacin de un producto o servicio consiste,

bsicamente, de una serie de procesos vinculados. Cada proceso tiene una

capacidad especfica para generar una produccin determinada por la operacin,

y en casi todos los casos existe un proceso que limita o restringe el rendimiento

de la operacin completa.

Una restriccin es, en trminos generales, cualquier factor que limita a la

compaa para alcanzar su objetivo. En el caso de casi todas las empresas, ese

objetivo es hacer dinero, lo que se manifiesta en un incremento del rendimiento,

lo cual se logra a las ventas, no solo a la produccin.

La teora de restricciones (TDR o TOC, del ingls theory of constraints) es un

mtodo sistemtico de la administracin que se centra en administrar

activamente las restricciones que impiden el progreso de la empresa hacia su

meta de maximizar su total de fondos o ventas con valor agregados menos los

descuentos y los costos variables. El proceso se centra no solo en la eficiencia

de los procesos individuales, sino tambin en los cuellos de botella que limitan

al sistema en conjunto.

El principal concepto en que se basa la TOC, es que los cuellos de botella deben

programarse para maximizar su produccin de servicio o productos, sin dejar de

cumplir con las fechas de terminacin prometidas. Los siete principios de la TOC

que giran en torno del uso y programacin eficiente de los cuellos de botella y el

mejoramiento del flujo y produccin se resumen a continuacin:

I. La atencin debe centrarse en equilibrar el flujo y no en equilibrar la

capacidad.

II. La maximizacin de la produccin y la eficiencia de cada recurso no

maximiza de todo el sistema.

III. Una hora perdida en un cuello de botella o un recurso restringido es una

hora perdida para todo el sistema. En contraste, una hora ahorrada en un recurso

restringido que no constituye un cuello de botella en un espejismo, por no

contribuye a que todo el sistema sea ms productivo.

IV. Se necesita inventario solo al frente de los cuellos de botella para impedir

que queden ociosos y frente a los puntos de ensamblaje y envi para proteger

los programas de los clientes. Debe evitarse generar inventarios en cualquier

otra parte.

V. El trabajo, trtese de materiales, informacin que se procesara,

documentos o clientes, debe introducirse en el sistema solo con la frecuencia

que los cuellos de botella lo necesiten. Los flujos del cuello de botella deben ser

iguales a la demanda del mercado. Ajustar todo de acuerdo con el recurso ms

lento minimiza el inventario y los gastos de operacin.

VI. Activar un recurso que no constituye un cuello de botella no es lo mismo

que utilizar el recurso cuello de botella. La activacin de los recursos que no

constituyen cuellos de botella no puede incrementar la produccin ni promover u

mejor desempeo de las mediciones financieras.

VII. Toda inversin de capital debe considerarse desde la perspectiva de su

impacto global de produccin, inventario y gastos de operacin.

4.2.- Mejora de los procesos mediante los principios de la teora

de restricciones.

Si un mtodo de TOC se considera apropiado para ayudar a mejorar un sistema

de negocios, se recomienda seguir un procedimiento de cinco pasos para

implementarlo. Los cinco pasos se resumen a continuacin:

1. Identificar la restriccin. - Esto implica la necesidad de analizar el proceso

completo para determinar qu proceso limita el rendimiento.

2. Explotar la restriccin. - Esto se refiere a encontrar mtodos para

maximizar la utilizacin de la restriccin con el objetivo de obtener un rendimiento

productivo. Por ejemplo, en muchas operaciones los procesos se detienen por

completo durante la hora del almuerzo o los descansos. Si un proceso es

restrictivo, la operacin debe considerar la rotacin de los periodos de almuerzo,

de manera que nunca se permita que la restriccin este inactiva.

3. Subordinar todo a la restriccin. - La utilizacin efectiva de la restriccin

es lo ms importante. Todo lo dems es secundario.

4. Elevar la restriccin. - Esto significa, esencialmente, encontrar formas de

incrementar las horas disponibles de la restriccin, incluyendo su propio

aumento.

5. Una vez que la operacin deja de ser restrictiva, encontrar la nueva

restriccin y repetir los pasos. - Al incrementar la utilizacin eficaz de la operacin

restrictiva, esta puede dejar de ser una restriccin, pero, aparecer otra a lo largo

de proceso. En este caso el inters debe desplazarse hacia la nueva restriccin.

Tambin es posible que un cambio relacionado con las ventas en la mezcla de

productos ocasione que un proceso diferente se convierta en una restriccin.

En resumen, los primeros dos pasos constituyen, en realidad, un mtodo para

vincular de manera flexible los parmetros de medicin a la logstica del sistema.

En el tercer, se lograr mediante la liberacin de material en el centro de enlace,

a una tasa que mantendra la restriccin ocupada o mediante las asignaciones

de prioridades a las tareas restrictivas, con base casi exclusivamente en las

necesidades de la restriccin.

El concepto explotar en realidad implica obtener lo ms posible de las fuentes

restrictivas existente. La TOC sugiere que la explotacin debe maximizarse

antes de gastar dinero adicional en adquirir una mayor cantidad de recursos

restrictivo. El quinto y ltimo paso en realidad es una advertencia para realizar la

verificacin continua que la restriccin no se ha desplazado. La explotacin

efectiva de las restricciones existentes y un desplazamiento en la mezcla de

producto son ejemplos de eventos que pueden provocar que la restriccin de

desplace.

4.3.- Impactos sobre la estrategia de operacin.

El conocimiento de la teora de restricciones puede influir de varias maneras en

la estrategia de operacin de la empresa. Los siguientes podran ser algunos de

los impactos sobre la estrategia:

Para un tipo y una mezcla de productos determinados, la administracin

puede decidir conscientemente en donde debera localizarse la restriccin, y

proceder entonces al desarrollo de la estrategia operativa en torno a la restriccin

seleccionada.

Marketing y ventas pueden estar vinculados estrechamente a la

restriccin. De manera especfica, es posible realizar un anlisis para determinar

la mezcla de productos que debe venderse para maximiza la utilidad y tambin

es posible vender ms productos que no utilicen la restriccin.

La ingeniera y otras actividades de mejora de procesos pueden y deben

enfocarse en logar que el proceso restrictivo sea ms eficiente y efectivo.

La compaa debe considerar como pueden utilizarse los procesos no

restrictivos para complementar las restricciones o hacer ms efectivos los

recursos restrictivos.

Si la compaa puede decidir en donde se ubica la restriccin en el

proceso, la direccin podra optar por colocarla en una etapa inicial del proceso.

De esta manera minimizara el respaldo requerido para proteger la restriccin

contra el agotamiento de material.

Por otro lado, sin en las primeras etapas del proceso general hay

operaciones que generan una produccin de baja calidad, la restriccin deber

colocarse ms adelante. Ciertos procesos, en especial algunos de

transformacin qumica, generan una produccin ms eficiente debido a su

propia naturaleza. La idea es colocar esos procesos antes de la restriccin. Si

fueran ubicados despus, algunos productos que ya hubieran atravesado la

restriccin no seran desechados o necesariamente reelaborarse usando la

restriccin. Dado que la TOC se basa en la premisa de que los artculos que

atraviesan la restriccin sern transformados en ventas, resulta obvio que no es

buena idea desperdiciar el tiempo restrictivo en la fabricacin de un producto que

ms tarde ser rechazado.

Existen otras consideraciones que tambin pueden impactar la estrategia

de operacin, como el tiempo de respuesta que demanda los clientes y la

cantidad de inversin de capital necesaria para distintas combinaciones de

recursos.

4.4.- Tipos generales de factores restrictivos.

Las fuentes de restriccin se pueden clasificar de varias maneras. La ms comn

es la que las divide en restricciones polticas, restricciones de capacidad y

restricciones de marketing.

Polticas

Las polticas de fijacin de precios, que pueden afectar la demanda.

El enfoque incorrecto en la comisin de ventas (vender el producto

equivocado).

Medidas de produccin que inhiben el buen desempeo de la produccin.

Polticas de personal que promueven el conflicto entre las personas o

reas de produccin.

Capacidad

Polticas de inversin, incluyendo mtodos de justificacin, horizonte de

planificacin y disponibilidad de fondos.

Polticas de recursos humanos.

Regulaciones gubernamentales.

Sistemas tradicionales de medicin.

Procesos de desarrollo de productos.

Restricciones de marketing

Polticas de nichos de producto.

Sistemas de distribucin

Capacidad percibida contra la demanda real.

4.5.- Logstica y la teora de restricciones.

La logstica implica el movimiento fsico del material a lo largo del proceso de

produccin. La teora de restricciones dedica algunos puntos especficos a la

logstica, e incluye ciertos mtodos para hacer eficiente el desplazamiento. En

general, el TOC resalta dos caractersticas esenciales de todo sistema de

logstica:

Casi todos los sistemas estn compuestos por una serie de eventos

dependientes, una sucesin de pasos especficos que deben seguirse en el

orden apropiado para completar un trabajo. Esto implica que cualquier demora

en una etapa inicial del proceso podr afectar de manera negativa sus ltimas

etapas.

Casi todas las actividades presentan fluctuaciones estadsticas inherentes

a su operacin. Esto implica que los tiempos de actividad no son deterministas,

y que existirn desviaciones de la medida. El mtodo TOC sugiere que son estas

fluctuaciones estadsticas las que hacen imprcticos los mtodos tradicionales

de balance de la lnea de ensamblaje.

Suelen citarse tres razones para justificar las disminuciones de rendimiento,

mismas que se enfocan en la restriccin del sistema. Las tres razones se

explican a continuacin:

1.- La restriccin est rota. - Existen muchas razones por las que una restriccin

pudiera ser inoperante, pero stas no son tan importantes como el hecho de que

la restriccin inactiva no se puede utilizar para producir. Como no existen

excesos de capacidad en una restriccin, la prdida de capacidad producir

directamente una perdida en el rendimiento de la empresa como un todo. Una

solucin importante para este problema potencial es la implementacin de un

buen plan de mantenimiento preventivo. Tal plan debe ser programado y

administrado cuidadosamente, ya que tambin l representa un uso de la

capacidad de la restriccin. En general, esta situacin es compatible con un

principio bsico de mantenimiento: cuanto ms alto sea el costo de una avera

no programada en un proceso, mas importante ser implementar un programa

de mantenimiento preventivo bien diseado. Este es mismo problema bsico que

se encuentran en los sistemas de produccin esbelta. Si no hay suficiente

inventario en el sistema, los procesos tienden a relacionarse estrechamente y la

perdida de alguna operacin suspende con rapidez el sistema completo. El

mantenimiento es importante para la TOC por prcticamente la misma razn que

para los sistemas de produccin esbelta: el alto costo potencial de una cada en

el rendimiento del sistema integral.

2.- La restriccin esta hambrienta. - Se dice que la restriccin esta hambrienta

cuando el proceso anterior no dejo inventario disponible para que la restriccin

trabaje con l. La restriccin es capaz de generar produccin, pero, no puede

hacerlo sin material con que trabajar. La solucin a este problema consiste en

usar un respaldo al frente de la restriccin. El respaldo consistir en el inventario

liberado en las primeras etapas en el sistema, pero en realidad puede

considerrsele un respaldo de tiempo.

3.- La restriccin est bloqueada. - En esta condicin, la restriccin est

disponible y existe material para trabajar, pero no hay espacio fsico en donde

colocar las unidades terminadas. La solucin a este problema potencial radica

en tener un espacio de respaldo disponible despus de la restriccin, en el cual

se pueda colocar la produccin generada por la operacin restrictiva.

4.6.- Mltiples amortiguadores de tiempo.

Los amortiguadores de tiempo se utilizan para garantizar que la restriccin no

este hambrienta, pero tambin son necesarios para otros propsitos. A

continuacin, se mencionan algunos ejemplos:

Suponga que tenemos un producto elaborado a partir de tres componentes. El

componente 1 se procesa a partir de cierta materia prima y se ensambla con el

componente 2 cuando este ha completado tambin su manufactura. El suben

samblaje resultante se ensambla a su vez con el componente 3 cuando este ha

sido procesado a partir de materia prima. Entonces, el producto final se enva al

cliente. La restriccin del sistema se ubica a la mitad del procesamiento.

Una vez que el componente 1 ha sido procesado en la restriccin, su valor para

el sistema se ha elevado significativamente debido al tiempo de restriccin que

se invirti en su manufactura; por lo tanto, nada debe impedir que termine su

participacin en el proceso. Sin embargo, si el componente 1 llegara al rea de

ensamblado 1 antes que el componente 2, podra surgir un problema. Como

nunca es recomendable que el material en cuya manufactura se ha invertido

tiempo de restriccin espere material sin restriccin, debemos colocar un

amortiguador de tiempo del material para el componente 2 antes del rea de

ensamblado 1. Esto se realiza al liberarlo con anticipacin; con que tanta

anticipacin debe hacerse la liberacin dependen del amortiguador de tiempo,

que a su vez se basa en el tiempo estimado necesario para hacer frente a

cualquier impacto anticipado en el sistema. En este caso, el amortiguador de

tiempo que se coloca antes de la restriccin, al que por lo general se le denomina

amortiguador de tiempo de restriccin.

El mismo argumento es vlido respecto del rea de ensamblaje 2. En el suben

samblaje de los componentes 1 y 2 se ha invertido tiempo de restriccin, por lo

que no es aconsejable que espere por el componente 3. Esto exige que se

genere otro amortiguador de tiempo de ensamblaje en el rea 2.

Por desgracia, la necesidad de amortiguadores no ha sido satisfecha. Es posible

que l envi del producto final, en cuya manufactura participo material con

inversin de restriccin, pueda detenerse, dado que los procesos que se llevan

a cabo entre el ensamblaje y l envi no se tomaron en cuenta en la proteccin.

Esto implica la necesidad de generar un amortiguador adicional de tiempo antes

del rea de envi, denominado amortiguador de tiempo de envi.

De acuerdo con lo anterior, en general estos amortiguadores tienen como

propsito fundamental proteger al sistema; ayudan a garantizar el buen

rendimiento y a mantener un buen desempeo en cuanto a la fechas de

vencimiento. Sin embargo, tambin pueden ser fuente de informacin para

cualesquiera mtodos de mejora continua que lleva a cabo la operacin. Esta

informacin puede contribuir a establecer prioridades para procesos

seleccionados como blanco de los procesos de administracin total de la calidad,

y para los mtodos de produccin esbelta. En general, uno siempre tiene que

formular la pregunta A dnde debo dirigir los esfuerzos de la tcnica de

produccin seleccionada para maximizar la utilidad de la compaa?

4.7.- Puntos de control y lotes.

Todo el anlisis concerniente a los amortiguadores y la programacin pueden

hacer que uno piense que la programacin con base en mtodos de TOC es ms

fcil y compleja que con los mtodos estndar. Esto no es necesariamente cierto.

Segn el flujo de material y el tipo de operacin, existen tipos de puntos de

control definidos especficamente que pueden ser importantes para la

programacin, la medicin y el control de TOC. Un punto de control es el

momento del proceso en que se hacen mediciones y se toman decisiones con

base en ellas. Los puntos tpicos de control para la TOC incluyen:

La restriccin. - Evidentemente este el punto de control ms importante, y

necesita ser programado cuidadosamente con base en las ventas.

La primera operacin (o compuerta). - Es muy importante liberar al

sistema el material apropiado en el tiempo propicio, de manera que llegue a la

restriccin. Esta es, en efecto la cuerda del sistema tambor-amortiguador-

cuerda.

Puntos divergentes. - Estos puntos se ubican donde una parte comn

puede procesarse en diversas opciones diferentes. Deben ser mejoraos para

garantizar que le material, especialmente el material restrictivo, se utilice de

manera apropiada para la manufactura del ensamblaje correcto.

Puntos convergentes. - En realidad se trata de operaciones de ensamblaje

en las que el material proveniente de operacin no restrictiva se combina con el

material restrictivo para producir un ensamblaje o sub ensamblaje. Es importante

administrar estos puntos para garantizar que no impida el procesamiento del

material restrictivo.

Los amortiguadores. - Incluyen amortiguadores de restriccin,

amortiguadores de ensamblaje y amortiguadores de envo.

La TOC tambin reconoce que pueden existir diferencias fundamentales entre

los lotes de procesos (la cantidad de material producido por una operacin con

base en una configuracin determinada) y lo lotes de transferencia (la cantidad

de material desplazado de una operacin a la siguiente). En general, los lotes de

proceso deben ser muy grandes en el caso de las operaciones de restriccin,

con el propsito de minimizar el tiempo perdido en las configuraciones. Los lotes

de procesos para operaciones no restrictivas son, en gran medida, irrelevantes

dado que estas ltimas tendrn un exceso de capacidad. Por otro lado, los lotes

de transferencia deben ser muy pequeos para minimizar los niveles de

inventario del trabajo en proceso.

4.8.- Principales pasos en el uso del mtodo tambor-

amortiguador-cuerda.

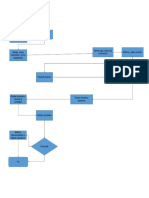

Los siguientes pasos generalmente se presentan como un resumen de la

utilizacin del mtodo tambor-amortiguados-cuerda para planificar y controlar

una operacin bajo los principios TOC:

1. Identificar la restriccin en la operacin.

2. Analizar las operaciones y seleccionar el mtodo preferible para

explotar la restriccin.

3. Desarrollar un diagrama de Gantt para la operacin de restriccin.

4. Calcular el tamao apropiado de los amortiguadores (de envidos, de

ensamblaje y de restriccin) con base en el tiempo necesario para

trasladar el material de la operacin a esas reas de respaldo.

5. Desarrollar un programa de liberacin de materia prima para apoyar el

plan de restricciones, y tambin la liberacin de ensamblaje de otras

partes no restrictivas, en especial para la manufactura de partes

restrictivas.

6. Determinar la fecha de envi de producto. En el caso de los productos

que no utilizan la restriccin, las fechas de envi suelen basarse

nicamente en la solicitud del cliente. El principal problema en este

sentido es no cargar las reas no restrictivas hasta el punto en que

puedan convertirse en restricciones temporales.

7. En cuanto a los centros de trabajo que no han sido identificados como

punto de control, el trabajo se puede volver a realizar tan pronto como

haya disponibilidad.

Conclusiones

Las restricciones pueden presentarse en cualquier punto de la empresa, con los

proveedores, los clientes o en los departamentos de la empresa. La teora de

restricciones es un mtodo ideal para controlar los impedimentos a los que estn

sometidos los procesos de la compaa, proceso como la logstica, la

programacin o el control de la cadena de suministros.

Para garantizar el xito de la aplicacin de este mtodo debe centrarse en los

siete principios bsicos que enuncia, adems, deben tenerse en mente los

siguientes factores: las restricciones, las operaciones y los amortiguadores de

tiempo.

Entenderemos por restriccin como todo aquello que limite a las compaas a

cumplir con su principal propsito, el cual es maximizar sus utilidades. Por

amortiguadores de tiempo, se entender, como aquel colchn que permite tener

un respaldo en unidades de tiempo en los procesos de la organizacin en los

que intervengan ciertos tipos de restricciones.

Para terminar, debe tenerse en cuenta que esta teora ve los procesos de

cualquier organizacin como vnculos entre las diferentes tareas o deberes que

desempean y que estos pueden estar o estn sometidos a ciertos

impedimentos, por lo tanto, es de vital importancia analizar y estudiar dichos

impedimentos ya que estos pueden ocasionar problemas secuencias en los

procesos de la compaa.

Bibliografa

Chapman, S. (2006). Planificacin y control de la produccin. Primera Edicin (2006). Pearson

Educacin, Mxico D.F.

Krajewski, L. R. (s.f.). Administracin de operaciones. Octava Edicin. (2008). . Pearson

Educacin. Mxico D.F.

S-ar putea să vă placă și

- Comportamiento Gráfico Del Llenado de A Figura Con Un Flujo ConstanteDocument36 paginiComportamiento Gráfico Del Llenado de A Figura Con Un Flujo ConstanteCristian CastellanosÎncă nu există evaluări

- Equipos A Calibrar NuevoDocument2 paginiEquipos A Calibrar NuevoCristian CastellanosÎncă nu există evaluări

- Medida Especifica de Medida en Pruebas de Barita Siguiendo Norma Iso 13500 y API 13aDocument2 paginiMedida Especifica de Medida en Pruebas de Barita Siguiendo Norma Iso 13500 y API 13aCristian CastellanosÎncă nu există evaluări

- Tarea 2 MatemáticasDocument36 paginiTarea 2 MatemáticasCristian CastellanosÎncă nu există evaluări

- Técnica de Mapa de RiesgosDocument6 paginiTécnica de Mapa de RiesgosSergio Dario VeramendiÎncă nu există evaluări

- Procedimiento para La Gestion de La Imparcialidad y La ConfidencialidadDocument4 paginiProcedimiento para La Gestion de La Imparcialidad y La ConfidencialidadCristian Castellanos100% (5)

- Diagrama Del ProcedimientoDocument2 paginiDiagrama Del ProcedimientoCristian CastellanosÎncă nu există evaluări

- Informacion de Autores de CalidadDocument6 paginiInformacion de Autores de CalidadCristian CastellanosÎncă nu există evaluări

- Linea de Tiempo Desarrollo SustentableDocument5 paginiLinea de Tiempo Desarrollo SustentableCristian Castellanos100% (1)

- Impactos de La Actividad Humana Sobre La NaturalezaDocument3 paginiImpactos de La Actividad Humana Sobre La NaturalezaCristian CastellanosÎncă nu există evaluări

- Gestion de La Production 2 16Document1 paginăGestion de La Production 2 16Cristian CastellanosÎncă nu există evaluări

- Investigacion Dimenciones Del Ser HumanoDocument3 paginiInvestigacion Dimenciones Del Ser HumanoCristian CastellanosÎncă nu există evaluări

- Mantenimiento Industrial Primera ActividadDocument13 paginiMantenimiento Industrial Primera ActividadCarlos Enrique BlancoÎncă nu există evaluări

- Las 5P de Las OperacionesDocument13 paginiLas 5P de Las Operacionespaspx2021Încă nu există evaluări

- Informe - Proceso CamaroDocument9 paginiInforme - Proceso Camarohenry arauzÎncă nu există evaluări

- Manual de Indicadores de EficienciaDocument140 paginiManual de Indicadores de EficienciaJuan J. García100% (1)

- Trabajo Final TQM 2018-IDocument96 paginiTrabajo Final TQM 2018-IBrayan MezaÎncă nu există evaluări

- Kaizen Trabajo de InvestigacionDocument14 paginiKaizen Trabajo de InvestigacionJason VarelaÎncă nu există evaluări

- Trabajo 5Document24 paginiTrabajo 5Yareliz RequenaÎncă nu există evaluări

- Ensayo - Rosaura Nivar 3-14-4617Document3 paginiEnsayo - Rosaura Nivar 3-14-4617Rosaura NivarÎncă nu există evaluări

- C.L. ODS Ética UPCDocument3 paginiC.L. ODS Ética UPCEver SouzaÎncă nu există evaluări

- Estudio SocioeconomicoDocument4 paginiEstudio SocioeconomicoLuis Allan Vidovich RuizÎncă nu există evaluări

- Actividad 1 Diseño IndustrialDocument6 paginiActividad 1 Diseño IndustrialmarifiguefigueÎncă nu există evaluări

- El Plan Maestro de ProducciónDocument17 paginiEl Plan Maestro de ProducciónDiego Alejandro OrduzÎncă nu există evaluări

- Fundamentos Macroeconomia-Acelerador SimpleDocument24 paginiFundamentos Macroeconomia-Acelerador SimpleFAUSTINOESTEBANÎncă nu există evaluări

- Los Indicadores de ProductividadDocument12 paginiLos Indicadores de ProductividadCarlitos Cervantes GarciaÎncă nu există evaluări

- Organización IndustrialDocument71 paginiOrganización IndustrialJon EdortaÎncă nu există evaluări

- Camilo Ibrahim Issa - El Comercio Internacional y Sus Ventajas para Los PaísesDocument7 paginiCamilo Ibrahim Issa - El Comercio Internacional y Sus Ventajas para Los PaísesCamilo Ibrahim IssaÎncă nu există evaluări

- Olorin Industrial SRLDocument13 paginiOlorin Industrial SRLTemporalÎncă nu există evaluări

- Estudio TécnicoDocument60 paginiEstudio TécnicoDebora Magali Chay Contreras100% (1)

- Ingenieria de Metodos y ErgonomiaDocument24 paginiIngenieria de Metodos y ErgonomiaedcarchvÎncă nu există evaluări

- Actividad 2.Document9 paginiActividad 2.Beto PinedaÎncă nu există evaluări

- El Sistema de Producción Es Aquel Sistema Que Proporciona Una Estructura Que Agiliza La DescripciónDocument8 paginiEl Sistema de Producción Es Aquel Sistema Que Proporciona Una Estructura Que Agiliza La DescripciónYong LyuÎncă nu există evaluări

- Resumen EconomíaDocument4 paginiResumen EconomíaOlga Patricia VERTEL MENDEZÎncă nu există evaluări

- U01 Sol 001Document21 paginiU01 Sol 001AntonioÎncă nu există evaluări

- Informe AT. ERI Avi Selva Santa RosaDocument15 paginiInforme AT. ERI Avi Selva Santa RosaEliot Cardenas ZuñigaÎncă nu există evaluări

- T Ucsg Pre Eco Adm 376Document155 paginiT Ucsg Pre Eco Adm 376John Romero PerezÎncă nu există evaluări

- Elementos Básicos Del Diseño de ProductosDocument7 paginiElementos Básicos Del Diseño de ProductosOscar Vega100% (1)

- Manual Introducción A La Ingenieria IndustrialDocument145 paginiManual Introducción A La Ingenieria IndustrialCOCHINITO12367% (3)

- Trabajo Practica Maria Teresa VelizDocument9 paginiTrabajo Practica Maria Teresa VelizPily OssandonÎncă nu există evaluări

- C. Formular 1 Estrategia Que Deberá Aplicar La Empresa para Cada Producto Nuevo, X, Y, ZDocument5 paginiC. Formular 1 Estrategia Que Deberá Aplicar La Empresa para Cada Producto Nuevo, X, Y, ZAlexandra Delgado VidangosÎncă nu există evaluări

- Propuesta Mejora Envase ABP SEGUNDO CORTEDocument15 paginiPropuesta Mejora Envase ABP SEGUNDO CORTEDT AnyttaÎncă nu există evaluări