Documente Academic

Documente Profesional

Documente Cultură

Api 1104

Încărcat de

ramefDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Api 1104

Încărcat de

ramefDrepturi de autor:

Formate disponibile

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

API Standard 1104

Welding of Pipelines and Related Facilities

(Soldadura de tuberías e instalaciones relacionadas)

American Petroleum Institute (API): Organización que nuclea a 650

corporaciones vinculadas a la producción, refinación y distribución de

derivados del petróleo.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Contenido de API 1104 - 21 Ed.; Set. 2013

•1-General - Alcance

•2-Publicaciones de Referencia

•3-Definición de Términos

•4-Especificaciones de equipos y materiales

•5-Procedimientos de Soldadura y su Calificación

•6-Calificación de Soldadores

•7-Diseño y preparación de Juntas para Soldaduras de Producción

•8-Inspección y Ensayos de Soldaduras de Producción

•9-Estándares de Aceptación para Ensayos No Destructivos

•10-Remoción y reparación de defectos

•11-Procedimientos de Ensayos No Destructivos

•12-Soldadura Mecanizada con adición de metal de aporte

•13-Soldadura Automática sin la adición de metal de aporte

•Apéndice A: Estándar de aceptación para soldaduras circunferenciales

•Apéndice B: Soldaduras en Servicio

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Norma API 1104

Welding of Pipelines and Related Facilities

Edición 21; Setiembre 2013

1.- ALCANCE:

Soldadura de juntas a Tope, de Filete y Socket mediante el empleo de procesos

de soldadura por gas o arco en Cañerías de Acero al Carbono y de Baja

Aleación utilizadas en operaciones de compresión, bombeo y transmisión de

petróleo crudo, productos de petróleo, gases combustibles, dióxido de carbono y

nitrógeno y donde sea aplicable cubre las soldaduras en sistemas de distribución.

Es aplicable tanto a soldaduras de construcciones nuevas como a soldaduras

en servicio.

La Norma establece requerimientos mínimos, por lo tanto los trabajos

realizados de acuerdo con ésta, deben alcanzar o exceder los requerimientos

de calidad establecidos.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Procesos de soldadura incluidos en API 1104

SMAW Shielded Metal Arc Welding (Arco eléctrico con electrodo revestido)

SAW Submerged Arc Welding (Arco Sumergido)

GTAW Gas Tungsten Arc Welding (Arco eléctrico con electrodo de W)

GMAW Gas Metal Arc Welding (Arco eléctrico con electrodo continuo y protección

gaseosa)

FCAW Flux Cored Arc Welding (Arco eléctrico con electrodo tubular continuo).

PAW Plasma Arc Welding (Arco de Plasma)

OFW Oxyfuel Welding (Oxigas)

FW Flash butt welding

Combinación de procesos: Empleando técnicas manuales, semiautomáticas,

mecanizadas o automáticas.

Posiciones de soldadura: Las soldaduras pueden ser soldadas en posición, por

rotación o por combinación de ambos.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

2.- DOCUMENTOS REFERENCIADOS EN LA NORMA

API especificación 5L: Especificación para tuberías y accesorios

RP 2201: Safe Hot Tapping Practices in the Petroleum & Petrochemical Industries.

ASNT RP SNT TC-1A: Calificación y certificación de personal de NDT

AWS: A3.0 Welding. Terms and Definitions

AWS: A5.1, A5.2, A5.5, A5.17, A5.18, A5.20, A5.23*, A5.28, A5.29, especificaciones para

materiales de aportes para distintos procesos.

ASTM E23, ASTM A370 y ASTM E384: Métodos estándar para la determinación de

resistencia al impacto propiedades mecánicas y microdureza. *

ASTM E164, ASTM E165, ASTM E709 y ASTM E747: Prácticas estándar, métodos y guías

estándar para inspección de soldaduras mediante END.

BSI BS 7910: Guía de métodos para evaluación de aceptabilidad de fallas en estructuras

metálicas. *

BSI BS EN ISO 15653: Determinación de tenacidad a la fractura de soldaduras. *

ISO 19232: Indicadores de calidad de imagen para NDT.*

NACE MR0175: Resistencia a la fisuración en sulfuros de materiales para equipos de campo.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

3.- DEFINICION DE TERMINOS

3.1.- General

Los términos de soldadura usados en esta Norma son como los definidos en

AWS A3.0, junto con las definiciones agregadas en el punto 3.2.

4.- ESPECIFICACIONES

4.1.- Equipos

Los equipos de soldadura, ya sean que trabajen a través de gases o por arco

eléctrico, deberán ser del tipo y tamaño adecuado para el trabajo a realizar,

como así también ser mantenidos en condiciones, tanto para lograr soldaduras

aceptables y mantener continuidad en el trabajo de producción, como para la

seguridad del personal.

Los equipos de soldadura por arco deberán ser operados dentro del rango de

amperaje y voltaje mostrado en la correspondiente Especificación de

Procedimiento de Soldadura (EPS).

Los equipos que no reúnan estas condiciones deberán ser reparados o

reemplazados.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

4.2.- Materiales

4.2.1.- Tuberías y accesorios

La Norma es aplicable a tuberías y accesorios fabricados de acuerdo a las

siguientes especificaciones, sin embargo, no está limitado solamente a éstas:

a) Especificaciones API

b) Especificaciones ASME *

c) Especificaciones ASTM

d) Especificaciones MSS (Manufacturers Standardization Society) *

e) Especificaciones ANSI (American National Standards Institute) *

También es aplicable a materiales que aunque no sean fabricados bajo las normas

indicadas de a) a e) puedan ser caracterizados en composición química y

propiedades mecánicas a éstas.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

4.2.- Materiales

4.2.2.- Materiales de aporte

Los metales de aporte utilizados deberán responder al menos a una de las

siguientes especificaciones:

A5.1: Covered Carbon Steel Arc Welding Electrodes

A5.2: Iron and Steel Oxyfuel Gas Welding Rods

A5.5: Low Alloy Steel Covered Arc Welding Electrodes

A5.17: Carbon Steel Electrodes and Fluxes for Submerged Arc Welding

A5.18: Carbon Steel Filler Metals for Gas Shielded Arc Welding

A5.20: Carbon Steel Electrodes for Flux Cored Arc Welding

A5.23: Low Alloy Steel Electrodes and Fluxes for Submerged Arc Welding *

A5.28: Low Alloy Steel Filler Metals for Gas Shielded Arc Welding

A5.29: Low Alloy Steel Electrodes for Flux Cored Arc Welding

Otros metales de aporte fuera de estas especificaciones, podrán ser usados

si son respaldados por procedimientos de soldadura calificados.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

5.- CALIFICACION DE PROCEDIMIENTOS DE SOLDADURA

5.1.- Calificación de procedimientos

El procedimiento de soldadura (EPS) (WPS) debe escribirse y calificarse antes de

comenzar cualquier trabajo de producción para demostrar que la unión soldada

tendrá propiedades mecánicas adecuadas. La calificación deberá ser validada

mediante ensayos destructivos.

Cada procedimiento debe estar identificado y poseer trazabilidad y no puede

ser modificado salvo autorización expresa de la empresa.

Los EPS contendrán rangos de valores basados en los valores reales medidos

durante la calificación.

5.2.- Registro de la calificación

Todos los valores reales medidos durante cada calificación deben ser registrados

junto con todos los resultados de los ensayos (RCP) (PQR).

Los registros deben ser mantenidos tanto tiempo como este el

procedimiento en vigencia.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

5.3.- Especificación de procedimiento

Cada procedimiento debe incluir la siguiente información:

1. Proceso o combinación de procesos.

2. Material de los tubos o accesorios

3. Diámetros y espesor de pared de los tubos

4. Diseño de junta

5. Material de aporte y números de cordones

6. Características eléctricas

7. Características de la llama

8. Posición

9. Dirección de soldadura

10. Tiempo entre pasadas

11. Tipo de grampas de alineación y modo de remoción

12. Forma de limpieza y/o amolado.

13. Tratamientos de precalentamiento y postcalentamiento.

14. Gas de protección y flujo

15. Tipo de fundente de protección

16. Velocidad de avance de la soldadura

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

5.4 .- Variables esenciales

Son aquéllas variables del procedimiento de soldadura que, si son modificadas

más allá de los límites establecidos, se requiere la recalificación de dicho

procedimiento.

Significa que son lo suficientemente importantes para que al cambiar estas

variables, los resultados de la aplicación del procedimiento de soldadura dejan de

ser satisfactorios, tanto desde un punto de vista mecánico como de la

defectología.

Modificar una variable esencial de las indicadas en 5.4.2, implica desarrollar

una nueva Especificación de Procedimiento de Soldadura y realizar su

calificación.

Otros cambios diferentes a los indicados en 5.4.2 pueden ser agregados

mediante una revisión del procedimiento sin necesidad de recalificación.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

5.4.- Variables esenciales

Proceso de soldadura o método de aplicación.

Material de base: rangos de valores de resistencia de fluencia

Diseño de junta: cambios en la preparación de la junta

Posición: cambio de posición fija o girada y viceversa

Espesor de pared: 3 rangos de espesores

Material de aporte: Cambio de grupo en tabla 1

Características eléctricas: tipo de corriente y polaridad

Tiempo entre pasadas: Incremento en el tiempo máximo entre pasadas

Dirección de soldadura: cambio de VA a VD o viceversa

Gas de protección y flujo: cambio en tipo de gas o mezcla o modificación del flujo.

Tipo de fundente: cambio de acuerdo a tabla 1.

Velocidad de avance: cambio en el rango de velocidad de avance

Precalentamiento: una disminución de la temperatura de precalentamiento

Post tratamiento (PWHT): agregado o cambio en los rangos especificados

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales

Proceso o Método de Soldadura

Un Cambio en el Proceso de Soldadura o Método de aplicación establecido en

la especificación de procedimiento, constituye una variable esencial.

Metales Base

Para el propósito de esta Norma, todos los materiales deben ser agrupados de

la siguiente forma:

a) Tensión de Fluencia Mínima especificada menor o igual a 42 Ksi (290 MPa)

b) Tensión de Fluencia mínima especificada mayor a 42 Ksi (290 MPa) y

menor a 65 Ksi (448 MPa).

c) Para materiales con tensión de fluencia mínima especificada mayor o igual a

65 Ksi (448MPa), cada grado recibe un ensayo de calificación por separado.

Cuando se sueldan dos materiales pertenecientes a dos grupos de materiales

distintos, se debe utilizar el procedimiento que corresponde al material de más

alta resistencia.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales

Diseño de Juntas

Constituye una variable esencial un cambio mayor en el diseño de juntas (por

ejemplo un cambio de bisel en “V” a bisel en “U” o a filete). Cambios menores (por

ejemplo un cambio en los ángulos de biseles o alturas de talones) no deben ser

tomados como variable esencial.

Posición

Es variable esencial un cambio en la posición del tubo rolado a tubo fijo y

viceversa.

Espesor de Pared

Es variable esencial, un cambio de un grupo de espesores de pared a otro.

Cuando se habla de grupos, puede tratarse de los grupos recomendados por la

Norma, y que se definen en la parte correspondiente a Variables Esenciales para

“Calificación de Soldadores”, o de los grupos de espesores definidos previamente

por la Compañía. Esto es:

T < 4,8 mm; T entre 4,8 y 19,1 mm; T > 19,1 mm.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales

Metales de Aporte

Los siguientes cambios en los materiales de aporte constituyen una variable

esencial.

-Un Cambio de un grupo de metales de aporte a otro (ver tabla 1).

-Para tubos de materiales con tensión de fluencia mínima especificada

mayores o iguales a 65 Ksi, es variable esencial el cambio de metal de aporte

según la clasificación AWS.

Los Grupos de materiales de aporte se indican en la Tabla N° 1 de la Norma

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales Tabla 1

a) Cualquier combinación de flux o

electrode del grupo 4 puede ser usada

para calificar un procedimiento. La

combinación es identificada por su número

complete de clasificación AWS, tal como

F7A0-EL12 or F6A2-EM12K. Solamente

sustituciones que resulten en el mismo

número de clasificación AWS, son

perimitidas sin recalificación.

b) Un gas de protección (ver 5.4.2.10) es

requerido para usar con electrodos del

grupo 5.

c) En la designación del flux la X puede

ser cualquiera, A significa como soldado y

P significa PWHT.

d) Para pasada de raiz solamente.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales

Características Eléctricas

Es una variable esencial el cambio de polaridad positiva a negativa y viceversa en

corriente continua, o un cambio de corriente continua a corriente alterna y

viceversa.

Tiempo entre pasadas

Es una variable esencial el incremento en el tiempo máximo entre la terminación de

la primera pasada (raíz) y el comienzo de la segunda, de aquel registrado en la

calificación del procedimiento de soldadura.

Dirección de Soldadura (Progresión)

Es una variable esencial un cambio de la progresión de soldadura desde vertical

ascendente a vertical descendente y viceversa.

Gas de Protección y Caudal

Se consideran variables esenciales a un cambio de un gas de protección a otro o

de una mezcla de gases a otra. Asimismo, constituye una variable esencial un

aumento o una disminución mayor al 20 % en el caudal de gas de protección.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales

Fundentes

Es una variable esencial el cambio de metales depositados con diferente

clasificación AWS de fundente metal.

Velocidad de Soldadura

Es una variable esencial un cambio en el rango de la velocidad de soldadura.

Precalentamiento

Es variable esencial una disminución en la temperatura mínima de

precalentamiento registrada durante la calificación del procedimiento de

soldadura.

Tratamiento Térmico Post-Soldadura

El agregado de un tratamiento térmico post-soldadura, o un cambio en las

variables del tratamiento (temperatura y tiempo), constituye una variable

esencial.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

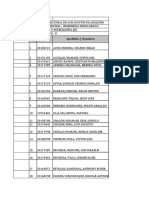

Tipo y cantidad de ensayos para calificación de procedimientos

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Localización de especímenes para

el ensayo de soldaduras a tope en

la calificación de procedimientos

Figura 3

Nota 1: A opción de la compañía las

ubicaciones pueden ser rotadas siempre que

estén igualmente espaciadas alrededor del

tubo. No se incluyen soldaduras

longitudinales.

Nota 2: Un espécimen de sección completa

puede ser usado para tubos de diámetro

menor o igual a 33,4 mm.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Probetas

para ensayos

de tracción

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos para calificación de procedimientos de soldaduras a tope

Ensayo de tracción (determinación de la resistencia máxima o UTS)

La probeta debe ser sometida a tracción y la resistencia se obtendrá como

resultado de dividir la máxima carga obtenida antes de la falla por la mínima

sección transversal de la probeta medida antes del ensayo.

Criterios de aceptación del ensayo:

Se toma SMTS (Specified Minimun Tensile Strength) correspondiente al material

del tubo como valor de comparación para aplicar el criterio de aceptación.

a) Si la rotura se produce fuera de la soldadura (zona fundida o ZAT) se acepta un

valor igual o mayor al 95% de SMTS.

b) Si rompe en la zona de fusión o ZAT debe ser por lo menos igual a SMTS y

cumplir con criterios de aceptación de Nick Break para ser aceptable.

c) Si la rotura en la soldadura con un valor más bajo que SMTS se requiere un

nuevo ensayo de la soldadura.

Cualquier probeta que falle debido a una preparación deficiente debe ser

reemplazada y nuevamente ensayada.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Probetas para ensayo de Nick Break

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos para calificación de procedimientos de soldaduras a tope

Ensayo de Nick Break

La probeta puede ser sometida a tracción, flexión o rotura por impacto para

provocar la rotura en la zona entallada.

Criterio de aceptación del ensayo:

a) Las superficies expuestas deben mostrar completa penetración y fusión.

b) La mayor inclusión de gas no debe exceder 1,6 mm y todas las inclusiones de

gas sumadas no deben exceder el 2 % del área expuesta.

c) Las inclusiones de escoria pueden ser como máximo 0,8 mm de profundidad, y

3 mm o la mitad del espesor de pared en longitud, la que sea menor.

d) La separación entre inclusiones de escoria debe ser al menos 13 mm medidos

como se indica en la figura.

e) Fisheyes como se define en AWS 3.0

no es causa de rechazo. (Pequeño

poro o inclusión rodeado de un área

brillosa de forma redondeada

atribuida a la presencia de H)

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Probetas para ensayo de plegado guiado de cara o raíz

Espesor de pared menor o igual a 12,7 mm

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Probetas para ensayo de plegado guiado de lado

Espesor de pared mayor a 12,7 mm

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Dispositivo para ensayo de plegado guiado

Dimensiones

A = 45 mm

B = 60 mm

C = 50 mm

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos para calificación de procedimientos de soldaduras a tope

Ensayo de plegado guiado de cara o raíz (espesores hasta 12,7 mm)

Las probetas son colocadas con la soldadura centrada en el dispositivo con la cara o raíz

hacia arriba según corresponda. El radio de plegado en todos los casos es 45 mm.

Ensayo de plegado guiado de lado (espesores mayores a 12,7 mm)

Las probetas son colocadas de lado con la soldadura centradas en el dispositivo.

Criterio de aceptación del ensayo:

a) Es aceptable si no se observan fisuras u otras

imperfecciones en cualquier dirección que excedan

los 3 mm o la mitad del espesor, el que sea menor.

b) Fisuras ubicadas en las aristas sobre el radio

exterior menores de 6 mm, medidas en cualquier

dirección, no debe ser considerada a menos que

sea una clara imperfección.

c) Para diámetros mayores a 323,9 mm, si solamente

falla 1 probeta se puede reemplazar con 2 probetas

de zonas adyacentes a la que se reemplaza.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos para calificación de procedimientos de soldaduras de filete

Para el ensayo de una junta de

filete, la soldadura se debe

hacer con alguna de las

configuraciones de la figura,

siguiendo todos los detalles de

la especificación del

procedimiento de soldadura.

Se deben extraer 4 cuerpos de

prueba para ensayo de los sitios

indicados en las figuras.

El cuerpo debe tener al menos

25 mm de ancho en la zona de

rotura por lo que en tubos de

menos de 60,3 mm de diámetro

se necesitan 2 muestras.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos para calificación de procedimientos de soldaduras de filete

Figura 10

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos para calificación de procedimientos de soldaduras de filete

Las probetas de ensayo se deben

romper por algún método

conveniente de manera que las

caras expuestas correspondan a la

zona fundida de la soldadura

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos para calificación de procedimientos de soldaduras de filete

Criterios de aceptación

a) Las caras expuestas de cada soldadura de filete debe mostrar penetración y

fusión completa.

b) La dimensión mayor de cualquier inclusión de gas no debe exceder 1,6 mm.

c) El área sumada de todas las inclusiones de gas no debe exceder el 2% de la

superficie expuesta.

d) Las inclusiones de escoria no deben ser mayores que 0,8 mm en

profundidad y no mas de 3 mm de longitud o la mitad del espesor del tubo, la

que sea menor.

e) La separación entre dos inclusiones de escoria adyacentes debe ser al

menos 13 mm.

Las dimensiones se deben medir como se indica en la figura 6.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

6.- CALIFICACION DE SOLDADORES

6.1.- General

El propósito de los ensayos de calificación del soldador es determinar la habilidad

de éste para hacer soldaduras sanas ya sea en filete o a tope utilizando un

procedimiento previamente calificado.

Antes de producir cualquier soldadura el soldador debe ser calificado acorde a los

requerimientos 6.2 a 6.8 de la norma.

Si el soldador completa satisfactoriamente los ensayos requeridos en 6.5 y con los

criterios especificados en 5.6.

6.2.- Calificación simple

El soldador realiza el ensayo de calificación simple soldando una unión a tope con

tubos o segmentos, en posición rotada o fija con el eje horizontal, vertical o a 45°.

Un soldador haciendo el ensayo de calificación para conexiones ramales, filetes u

otros debe seguir una especificación de procedimiento de soldadura.

El soldador que ha completado los ensayos queda calificado dentro de las

variables esenciales definidas para el soldador.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales para el soldador

Proceso o método de soldadura:

Cambio de un proceso de soldadura a otro proceso.

Cambio en la combinación de procesos de soldadura, salvo que el soldador haya

sido calificado por separado en cada uno de los procesos a ser usados en

combinación.

Dirección de soldadura: cambio de la dirección ascendente a descendente o

viceversa.

Metales de aporte: cambio en la clasificación del grupo 1 o 2 a cualquier otro

grupo de la tabla 1 o de cualquier grupo del 3 al 9 al grupo 1 o 2. Un cambio de un

metal de aporte no listado en tabla 1 a cualquier otra clasificación o viceversa.

Diámetro exterior de la cañería: cambio fuera de los siguientes grupos:

1) Diámetro exterior menor a 60,3 mm

2) Diámetro exterior de 60,3 mm a 323,9 mm

3) Diámetro exterior mayor a 323,9 mm

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales para el soldador

Espesor de la cañería: cambio de espesor fuera de los siguientes grupos:

1) Espesor de pared menor que 4,8 mm

2) Espesor de pared desde 4,8 mm hasta 19,1 mm

3) Espesor de pared mayor que 19,1 mm

Posición: cambio de la posición a la cual fue previamente calificado

Quien fue calificado en posición fija debe ser también calificado para rotación.

Un soldador que fue calificado en soldadura a tope debe ser también para filete

solapado.

Un soldador calificado en posición fija con eje a 45°, a tope, debe ser calificado

para soldadura a tope y filete solapado en todas las posiciones.

Diseño de juntas: cambio en el diseño de junta, por ejemplo eliminación de

respaldo en la junta, o cambio de bisel en V a preparación en U.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

6.3.- Calificación múltiple

Para la calificación múltiple el soldador deberá completar 2 pruebas como sigue:

1) En la primera prueba el soldador debe ejecutar una unión a tope con eje

horizontal o inclinado a 45°. La soldadura debe ser sobre un tubo con diámetro

exterior de al menos 168,3 mm y espesor de pared de al menos 6,4 mm, sin

respaldo. Las probetas para ensayo deben ser extraídas de los sitios indicados

en la figura 12 siguiendo la referencia de la parte superior o simplemente

equidistantes unas de otras pero siguiendo la secuencia indicada.

2) En la segunda prueba el soldador debe trazar, cortar, ajustar y soldar una

conexión en ramal de cañerías de igual diámetro. La prueba debe ser hecha

con una cañería de al menos 168,3 mm de diámetro y al menos 6,4 mm de

espesor. La soldadura debe ser hecha con la cañería principal en posición

horizontal y el ramal en posición vertical orientado hacia abajo.

La soldadura debe exhibir penetración completa en toda la circunferencia. No

debe contener sopladuras (BT burn-through) de más de 6 mm. La suma de

estos defectos (BT) no debe exceder los 13 mm en una longitud de 300 mm.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Localización de las probetas

soldadas a tope para ensayos de

calificación de soldadores

Figura 12

Nota 1: A opción de la compañía las

ubicaciones pueden ser rotadas siempre que

estén igualmente espaciadas alrededor del

tubo. No se incluyen soldaduras

longitudinales.

Nota 2: Un espécimen de sección completa

puede ser usado para tubos de diámetro

menor o igual a 33,4 mm.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Calificación múltiple

De la prueba de ramal se deberán extraer 4 probetas para ensayos de Nick Break

en las localizaciones indicadas en la figura 10.

Alcance: Un soldador que ha pasado satisfactoriamente las 2 pruebas sobre

cañería de diámetro exterior igual o mayor a 323,9 mm queda calificado para:

1) Toda posición (progresión realizada en la prueba)

2) Todos los espesores de pared del material.

3) Todo los diseños de junta y accesorios

4) Todos los diámetros

Si las pruebas se realizaron con cañería de diámetro exterior menor a 323,9 mm

el soldador queda calificado para:

1) Toda posición (progresión realizada en la prueba)

2) Todos los espesores de pared del material.

3) Todo los diseños de junta y accesorios

4) Todos los diámetros menores o iguales al diámetro calificado.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Calificación simple y múltiple

Calificación simple Calificación múltiple

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Variables esenciales

Si algunas de las siguientes variables esenciales son cambiadas en una

especificación de procedimiento de soldadura el soldador debe ser recalificado:

Proceso o método de soldadura:

Cambio de un proceso de soldadura a otro proceso.

Cambio en la combinación de procesos de soldadura, salvo que el soldador haya

sido calificado por separado en cada uno de los procesos a ser usados en

combinación.

Dirección de soldadura: cambio de la dirección ascendente a descendente o

viceversa.

Metales de aporte: cambio en la clasificación del grupo 1 o 2 a cualquier otro

grupo de la tabla 1 o de cualquier grupo del 3 al 9 al grupo 1 o 2. Un cambio de un

metal de aporte no listado en tabla 1 a cualquier otra clasificación o viceversa.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Calificación de soldadores, controles y ensayos

Examen visual

Para alcanzar los requerimientos del examen visual la soldadura debe estar libre

de fisuras, falta de penetración o sopladuras (BT) y debe presentar una buena

apariencia.

La profundidad de socavaduras adyacentes al cordón final no debe ser mayor a

0,8 mm o 12,5% del espesor de pared, el que sea menor. Además, si se presentan

socavaduras su longitud no deben ser mayores a 50 mm medidas sobre un largo

total de 300 mm.

En procesos semiautomáticos o mecanizados, salientes de metal de aporte sobre

el interior de la cañería, debe ser mantenida a un mínimo.

Si no se alcanzan los criterios de aprobación en esta etapa esto es una causa de

eliminación de la prueba y no se aplican ensayos adicionales.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Calificación de soldadores, controles y ensayos

Ensayo destructivos

Muestreo para ensayos de soldaduras a tope

Las probetas para ensayo se deben extraer de las localizaciones indicadas en la

figura 12.

La cantidad de probetas para cada caso debe estar de acuerdo a la tabla 3.

Las probetas deben ser enfriadas al aire previo a los ensayos.

Para cañerías de diámetros menores o igual a 33,4 mm se puede sustituir los

ensayos de plegado y Nick break por un ensayo de tracción de sección completa.

Ensayo de tracción-criterios de aceptación

Las probetas deben ser preparadas para el ensayo de acuerdo a lo visto para

procedimientos, sin embargo, en el caso del soldador no se requiere el cálculo de

la tensión de rotura. De esta manera pueden ocurrir dos situaciones.

a) La probeta rompe en el metal base. En este caso el ensayo se considera

aceptado.

b) La probeta rompe en la soldadura. En este caso se evalúa con los criterios de

Nick break aplicando los mismos criterios que para procedimientos.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Tipo y número de probetas para soldaduras a tope para pruebas de calificación

de soldadores y ensayos destructivos de soldaduras de producción

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos destructivos para soldaduras a tope

Ensayo de nick break-criterios de aceptación

Se aplican los mismos criterios ya visto para los ensayos de Nick break.

Ensayo de plegado-criterios de aceptación

Los criterios de aceptación son los mismos que fueron considerados para la

calificación de procedimientos tanto de plegado de cara y raíz como para plegado

de lado.

Las soldaduras de alta resistencia pueden no ser completamente plegadas a la

forma de U. Estas soldaduras pueden ser aceptables si la probeta rompe y las

superficies expuestas alcanzan los requerimiento del ensayo de Nick break.

Ensayos destructivos para soldaduras de filete

Ensayo de filetes y criterios de aceptación

Las probetas para ensayos de filetes se deben extraer de acuerdo a la figura 10 si

las pruebas se realizan sobre una soldadura de circunferencia completa. Si no es

así se toma el mismo número de probetas a distancias equidistantes.

El criterio de aceptación es el mismo que se usa para procedimientos.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

Ensayos no destructivos solamente para soldaduras a tope

A opción de la compañía, para la calificación de soldadores en uniones a tope se puede

utilizar radiografía o ensayos de ultrasonido automático, usando un procedimiento calificado

de END, en lugar de ensayos destructivos.

Cuando se usa radiografía, ésta debe ser realizada a cada una de las soldaduras sujeta a

prueba. Las soldaduras deben alcanzar los criterios indicados en 9.3.

Cuando se utiliza el ensayo de ultrasonido automático las soldaduras deben cumplir los

requerimientos de 9.6.

Los ensayos END no deben ser usados con el propósito de buscar áreas con imperfecciones

para luego ser ensayadas.

Reprueba del soldador

Si a opinión de la compañía y del contratista un soldador falla la prueba debido a una

condición por la cual el no tiene control, se le puede dar una segunda oportunidad para

calificar. Si falla nuevamente no se deberán otorgar más chances sin un período de

entrenamiento.

Registros

Un registro de las pruebas efectuadas al soldador debe ser mantenido. Una forma similar a la

figura 2 debería ser llenada como registro de las pruebas.

La calificación del soldador no tiene vencimiento salvo condiciones específicas.

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

FORMACIÓN EN INSPECCIÓN INSTITUTO DE ENSAYO DE MATERIALES

DE SOLDADURA

FIN

FACULTAD DE INGENIERIA - UNIVERSIDAD DE LA REPUBLICA

S-ar putea să vă placă și

- Marcobre 2016 GeologiaDocument36 paginiMarcobre 2016 Geologiasthefanie100% (1)

- Api 1104 (2019 - 11 - 29 17 - 13 - 08 Utc)Document7 paginiApi 1104 (2019 - 11 - 29 17 - 13 - 08 Utc)Abel Lopez JoachinÎncă nu există evaluări

- Practica de Api-1104Document17 paginiPractica de Api-1104Maria Medina100% (2)

- Visual InspectionDocument293 paginiVisual Inspectionhenry091289Încă nu există evaluări

- Compañía de Minas BuenaventuraDocument17 paginiCompañía de Minas BuenaventuraDiego EspinozaÎncă nu există evaluări

- Resumen Capítulo 6. - Proceso de Soldadura SmawDocument7 paginiResumen Capítulo 6. - Proceso de Soldadura SmawDarwin OchoaÎncă nu există evaluări

- Calificacion de SoldadoresDocument28 paginiCalificacion de SoldadoresDanny Astete Menes100% (1)

- Soldadura Gasoductos API 1104 - AsmeDocument80 paginiSoldadura Gasoductos API 1104 - Asmextevemo100% (2)

- Api 1104 - 2013 PDFDocument64 paginiApi 1104 - 2013 PDFPeter Pittman0% (1)

- ¿Sabes Cuál Es La Diferencia Entre Un Código, Un Estándar Una Práctica Recomendada y Una Publicación?Document4 pagini¿Sabes Cuál Es La Diferencia Entre Un Código, Un Estándar Una Práctica Recomendada y Una Publicación?Mantenimiento En Latinoamerica100% (1)

- Examen SoldaduraDocument5 paginiExamen Soldaduracateerpillar100% (1)

- CURSO PARA CERTIFICACION Corregido 2012Document753 paginiCURSO PARA CERTIFICACION Corregido 2012diego100% (1)

- Api 1104Document45 paginiApi 1104Abel Valderrama Perez100% (1)

- Teoría API 1104 - IAS - Cont. Doc. (II-Apéndice B) - Año 2012Document14 paginiTeoría API 1104 - IAS - Cont. Doc. (II-Apéndice B) - Año 2012Mario Molina100% (1)

- El Inspector de Soldadura y Sus ResponsabilidadesDocument13 paginiEl Inspector de Soldadura y Sus Responsabilidadescln100% (1)

- Curso Código Asme b31.4Document1 paginăCurso Código Asme b31.4César Augusto Quiroga Montenegro100% (1)

- Procedimiento - Inspeccion - Visual - de - Solda (Autoguardado)Document11 paginiProcedimiento - Inspeccion - Visual - de - Solda (Autoguardado)Maldonado DarioÎncă nu există evaluări

- NORMAS Inspección SOLDADURA AWS PDFDocument27 paginiNORMAS Inspección SOLDADURA AWS PDFBryan C. Olaechea Saavedra100% (1)

- Programa de Estudio Del CWIDocument2 paginiPrograma de Estudio Del CWIGary Oporto cabasÎncă nu există evaluări

- Preguntas de Nivel I Cwi Sin RespuestasDocument20 paginiPreguntas de Nivel I Cwi Sin RespuestasNatt SalazarÎncă nu există evaluări

- AJ-008 Corte y Biselado en FríoDocument4 paginiAJ-008 Corte y Biselado en FríoClaudio Israel Godinez Somera100% (1)

- Ejercicios API 1104Document13 paginiEjercicios API 1104jhgjhgjhgjÎncă nu există evaluări

- Certificación Inspector en Soldadura (Cwi) - 2013Document14 paginiCertificación Inspector en Soldadura (Cwi) - 2013Tomas Zapata100% (2)

- Modulo 5 API 1104 Anexo BDocument33 paginiModulo 5 API 1104 Anexo BjeliachÎncă nu există evaluări

- Calificación de WPS y Calificación de Soldadores ASME Sec IXDocument40 paginiCalificación de WPS y Calificación de Soldadores ASME Sec IXruddy100% (1)

- Foro de Discusión 4 - UnlockedDocument2 paginiForo de Discusión 4 - UnlockedPaul Yossimar0% (1)

- Examen API 1104Document5 paginiExamen API 1104Felix Humberto100% (3)

- Examen Final - DJS - 19 PDFDocument4 paginiExamen Final - DJS - 19 PDFKatrina Luna100% (1)

- Soldadura-Calificación de Los Procesos PDFDocument135 paginiSoldadura-Calificación de Los Procesos PDFMauricio Carestia100% (1)

- Ejercicios 19 API 1104Document18 paginiEjercicios 19 API 1104RjvPoquiÎncă nu există evaluări

- Calificaciones de Procedimientos y de Soldadores PDFDocument76 paginiCalificaciones de Procedimientos y de Soldadores PDFaalazaro29100% (1)

- Informe 1 solución-API 1104Document2 paginiInforme 1 solución-API 1104Worldcoke Ecuador100% (3)

- PREGUNTAS API en Blanco (Ok)Document9 paginiPREGUNTAS API en Blanco (Ok)MarceloToccoÎncă nu există evaluări

- Programa de Entrenamiento Cwi AwsDocument21 paginiPrograma de Entrenamiento Cwi AwsFernando Tulcán100% (1)

- 07 Codigos y NormasDocument24 pagini07 Codigos y NormasGerardo Castillo33% (3)

- Códigos de Construcción y Su Manejo (1) AsmeDocument14 paginiCódigos de Construcción y Su Manejo (1) Asmecarlos19790304100% (1)

- Curso de Soldadura FCAWDocument12 paginiCurso de Soldadura FCAWJavier Pajares Bojorquez100% (2)

- Datos Examen CWIDocument3 paginiDatos Examen CWIlavm0041100% (2)

- Como Evaluar Defectos en Soldadura, Tuberias Longitudinal y Circunferencial.Document34 paginiComo Evaluar Defectos en Soldadura, Tuberias Longitudinal y Circunferencial.Jose Leornardo CondoriÎncă nu există evaluări

- Procedimiento Desfile y Doblado de TuberiaDocument13 paginiProcedimiento Desfile y Doblado de TuberiaEdwin Bustamante CabreraÎncă nu există evaluări

- Capítulo 3. Calificacion de Procedimientos y SoldadoresDocument42 paginiCapítulo 3. Calificacion de Procedimientos y SoldadoresFederico Calo100% (1)

- Curso Manejo de Galgas de SoldaduraDocument1 paginăCurso Manejo de Galgas de SoldaduraCRMS137Încă nu există evaluări

- Aws Español 2020 D1. 1-342Document1 paginăAws Español 2020 D1. 1-342Antonio Garcia LopezÎncă nu există evaluări

- Swe-Plat-Prod-218 Pruebas de Presion A Valvulas (Rev.1)Document14 paginiSwe-Plat-Prod-218 Pruebas de Presion A Valvulas (Rev.1)dark2072100% (1)

- Informe GmawDocument12 paginiInforme GmawCesar Caceres100% (1)

- Preguntas API 1104Document2 paginiPreguntas API 1104cuervocrd100% (1)

- E 8010GDocument1 paginăE 8010GRafael Torres SabalzaÎncă nu există evaluări

- Inspección VisualDocument22 paginiInspección VisualManuel OrlandoÎncă nu există evaluări

- Certification Manual For Welding Inspectors BoliviaDocument4 paginiCertification Manual For Welding Inspectors Boliviatransiente2010100% (1)

- B31.3 AsmeDocument218 paginiB31.3 AsmeSergio GajardoÎncă nu există evaluări

- 4 - 3 Métodos de Diseño (Pruebas y Soldadura) DiapositivasDocument37 pagini4 - 3 Métodos de Diseño (Pruebas y Soldadura) DiapositivasSicea IngenieriaÎncă nu există evaluări

- ASME B31 8 TUBERIAS DE TRANSPORTE Y DISTRIBUCION DE GAS 2014 Rollino 2014 PDFDocument2 paginiASME B31 8 TUBERIAS DE TRANSPORTE Y DISTRIBUCION DE GAS 2014 Rollino 2014 PDFYadir SánchezÎncă nu există evaluări

- AWS QC1 Certificacon de Inspectores de SoldaduraDocument32 paginiAWS QC1 Certificacon de Inspectores de Soldaduraalefeli26100% (1)

- 22004.sco-08 Inspeccion Visual de SoldaduraDocument14 pagini22004.sco-08 Inspeccion Visual de SoldaduraAlberto Watkins100% (1)

- 4.2.-Inspeccion de Soldadura y CertificacionDocument26 pagini4.2.-Inspeccion de Soldadura y CertificacionTeo de los Santos100% (2)

- 04.especificación Técnica de Estructuras Metálicas PDFDocument10 pagini04.especificación Técnica de Estructuras Metálicas PDFquiron2014Încă nu există evaluări

- Ultrasonidos: Nivel IIDe la EverandUltrasonidos: Nivel IIEvaluare: 5 din 5 stele5/5 (1)

- Clinica API 1104 Pucp PDFDocument68 paginiClinica API 1104 Pucp PDFhenry307Încă nu există evaluări

- Presentacion API 1104 2016 9qDocument86 paginiPresentacion API 1104 2016 9qCarlosEduardoAláMamani100% (4)

- API 1107 - PresentarDocument40 paginiAPI 1107 - PresentarCarlos QuispeÎncă nu există evaluări

- Normas Aws #2 Normas Wps # 7 Propiedades de Los Metales #14 Diagrama Fase Fe-C #28Document71 paginiNormas Aws #2 Normas Wps # 7 Propiedades de Los Metales #14 Diagrama Fase Fe-C #28ALEXANDRA GARCIA CAICEDOÎncă nu există evaluări

- Api 1104Document159 paginiApi 1104EduardoÎncă nu există evaluări

- Proceso de Soldadura y SimbologíaDocument21 paginiProceso de Soldadura y SimbologíaJesus Yana QuispeÎncă nu există evaluări

- Reglamento de Funcionamiento Particulares Paso Severino 2018Document9 paginiReglamento de Funcionamiento Particulares Paso Severino 2018ramefÎncă nu există evaluări

- Tablas MODULOS 2 y 3 - INSII - 2018Document25 paginiTablas MODULOS 2 y 3 - INSII - 2018ramefÎncă nu există evaluări

- Letra Examen DiciembreDocument4 paginiLetra Examen DiciembreramefÎncă nu există evaluări

- Para Cursiva 26 de Junio PDFDocument1 paginăPara Cursiva 26 de Junio PDFramefÎncă nu există evaluări

- Tareas 30 de JunioDocument1 paginăTareas 30 de JunioramefÎncă nu există evaluări

- Informe de Tareas Pendientes Al 06-11-17 - TallerDocument10 paginiInforme de Tareas Pendientes Al 06-11-17 - TallerramefÎncă nu există evaluări

- Tareas de Mantenimiento Preventivo - TALLER - TorneríaDocument2 paginiTareas de Mantenimiento Preventivo - TALLER - TorneríaramefÎncă nu există evaluări

- API 1104 Anexo BDocument22 paginiAPI 1104 Anexo BramefÎncă nu există evaluări

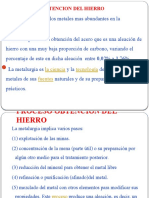

- Equipo N°4 - Proceso Hall-HeroultDocument13 paginiEquipo N°4 - Proceso Hall-HeroultJESUS FRANCISCO DUARTEÎncă nu există evaluări

- Tratamientos SuperficialesDocument25 paginiTratamientos SuperficialesBARTENDER_JLÎncă nu există evaluări

- Codelco QEMSCANDocument16 paginiCodelco QEMSCANdario_fiallos_1Încă nu există evaluări

- Sistema de Carguío y Transporte en La Minería Block CavingDocument8 paginiSistema de Carguío y Transporte en La Minería Block CavingAndres Contreras AncaoÎncă nu există evaluări

- Manual de DispensetteDocument32 paginiManual de DispensetteSPACÎncă nu există evaluări

- Fusión - Metalurgia ExtractivaDocument42 paginiFusión - Metalurgia ExtractivaSebastian OlivaresÎncă nu există evaluări

- 00a-Propiedades Del Acero PDFDocument31 pagini00a-Propiedades Del Acero PDFMeylin CaballeroÎncă nu există evaluări

- Yacimientos Presentes en Los Departamentos de CundinamarcaDocument47 paginiYacimientos Presentes en Los Departamentos de CundinamarcaCarlosArévaloÎncă nu există evaluări

- Abrasivos - TeoriaDocument28 paginiAbrasivos - Teoriakiko198450% (2)

- Heat Exchangers 03Document16 paginiHeat Exchangers 03RajeshSekarÎncă nu există evaluări

- Lecturas - Metalografia GrupoDocument6 paginiLecturas - Metalografia GrupoJonathan Triveño HuamaniÎncă nu există evaluări

- Costo de Produccion de La MinaDocument26 paginiCosto de Produccion de La MinaABRAHAMÎncă nu există evaluări

- Cristian - Opazo - Mino (1) - Implemetacion de Un Sistema de Inspeccion Unidad Chancado Teniente - ChileDocument201 paginiCristian - Opazo - Mino (1) - Implemetacion de Un Sistema de Inspeccion Unidad Chancado Teniente - ChileStephanie Espinoza CastañedaÎncă nu există evaluări

- Introduccion HidrotermalismoDocument37 paginiIntroduccion HidrotermalismoMinRicardoÎncă nu există evaluări

- Selección de Acero y Preparación de Superficies ASTM 385Document14 paginiSelección de Acero y Preparación de Superficies ASTM 385Mary Carmen Cisneros RobledoÎncă nu există evaluări

- PB-027 Recuperación de Estaño Por Gravimetría y Flotación A Partir Del Relave ScavengerDocument9 paginiPB-027 Recuperación de Estaño Por Gravimetría y Flotación A Partir Del Relave Scavengerjavier mamaniÎncă nu există evaluări

- P4 Medicion de Potenciales de Celda y Media CeldaDocument10 paginiP4 Medicion de Potenciales de Celda y Media CeldaIgnacio GarciaÎncă nu există evaluări

- Reacciones QuimicasDocument4 paginiReacciones Quimicasreaccionquimik@yahoo.com.ar100% (4)

- Clasificacion de Rocas MetamorficasDocument58 paginiClasificacion de Rocas MetamorficasJesus David Castaño CarrilloÎncă nu există evaluări

- Interlaboratorio 2017 AFCP Anexo III ResultadosDocument4 paginiInterlaboratorio 2017 AFCP Anexo III ResultadosMaximiliano Ruben Ferrer FerrerÎncă nu există evaluări

- HORNOSDocument14 paginiHORNOSJuan Carlos ChuzonÎncă nu există evaluări

- Procesos de Obtencion Del Hierro AceroDocument103 paginiProcesos de Obtencion Del Hierro AceroivanÎncă nu există evaluări

- SKARNDocument92 paginiSKARNOmar Rodriguez100% (1)

- AcuñaduraDocument54 paginiAcuñadurahector_alejandro_sierra100% (1)

- Codigo Asme Seccion Viii Div 1,2y3Document3 paginiCodigo Asme Seccion Viii Div 1,2y3Efrain RamosÎncă nu există evaluări

- Proceso de Chancado o Trituracion Del MineralDocument8 paginiProceso de Chancado o Trituracion Del MineralYoni VLÎncă nu există evaluări

- Tratamiento Termico de TempleDocument4 paginiTratamiento Termico de Templejuan8amtyÎncă nu există evaluări