Documente Academic

Documente Profesional

Documente Cultură

Laboratory Investigation Into The Compressive Strength of Cemented Paste Tailings Aggregate Fills

Încărcat de

Anonymous XTsbOs4oUWTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Laboratory Investigation Into The Compressive Strength of Cemented Paste Tailings Aggregate Fills

Încărcat de

Anonymous XTsbOs4oUWDrepturi de autor:

Formate disponibile

Underground Mining Technology 2017 – M Hudyma & Y Potvin (eds)

© 2017 Australian Centre for Geomechanics, Perth, ISBN 978-0-9924810-7-0

https://papers.acg.uwa.edu.au/p/1710_28_Hane/

Laboratory investigation into the compressive strength of

cemented paste tailings aggregate fills

I Hane University of Quebec, Canada

T Belem University of Quebec, Canada

M Benzaazoua University of Quebec, Canada

A Maqsoud University of Quebec, Canada

Abstract

The use of backfill has now become a component of underground mining operations. In terms of mining

methods, the top‐down method would be less expensive than the bottom‐up method, irrespective of the

rock mass hardness. However, the implementation of the top‐down method requires a high compressive

strength ( 4 MPa) of backfill. The addition of aggregates (e.g. crushed waste rock) to the tailings could

achieve this targeted strength. This paper investigates the effect of adding aggregates (crushed waste rock)

on the compressive strength development of cemented paste tailings aggregate fill (PAF). Two types of

waste rock were crushed to two aggregate sizes (0/10 and 0/15 mm) and their proportion in PAF mixtures

varied from 10 to 50 %v/v (by cumulative volume of dry crushed waste rock and tailings). These are oxidised

acid generating waste rocks (AG) and non‐acid generating waste rocks (NAG). The binder type used is a

blend of 20% general use Portland cement (type GU) and 80% of ground granulated blast furnace slag

(GBFS) at 5 wt% (by total dry mass of aggregates and tailings). The unconfined compressive strength was

determined at seven, 28 and 90 days of curing. The results show that the addition of crushed development

waste rock to the cemented paste backfill increases significantly its compressive strength. The strength gain

varies in the range 2893% at 28 days and 544% at 90 days of curing in drained conditions. However, the

strength development is influenced by the aggregate class of size, the volume and the mineralogy of the

aggregates in the mixture.

Keywords: tailings, crushed waste rock, aggregate, paste aggregate fill (PAF), compressive strength

1 Introduction

The mining industry generates a significant amount of wastes; the most important of them are waste rocks

and tailings (Amaratunga 1991; Aubertin et al. 2002). Storing these wastes on surface storing facilities often

leads to environmental problems. Indeed, sulphurous wastes, once exposed to the air and in the presence

of water, produce acid mine drainage (AMD). One way of managing these mine wastes is by preparing

cemented paste backfill (CPB), which is a mixture of tailings, mixing water and a binding agent (Grice 1998;

Benzaazoua et al. 1999, 2002, 2004; Belem et al. 2000; Aubertin et al. 2002; Kesimal et al. 2002; Yilmaz et

al. 2009; Abdul‐Hussain & Fall 2011; Tariq & Yanful 2013; Hane et al. 2017). The primary role of paste

backfill is to contribute to ground control (Mitchell et al. 1982; Lun 1986; Benzaazoua et al. 1999; Bernier et

al. 1999; Belem et al. 2002; Dorricott & Grice 2002; De Souza et al. 2003; Kesimal et al. 2004; Belem &

Benzaazoua 2008; Belem 2009; Yilmaz et al. 2014) by playing the role of secondary mine support. The

secondary role of underground paste backfill is to reduce the environmental impacts of mining activities by

reducing the amount of tailings to be stored in tailings storage facilities (Grice & Street, 1998; Aubertin et

al. 2002; Benzaazoua et al. 2002; Kesimal et al. 2002; Yilmaz et al. 2009; Abdul‐Hussain & Fall 2011;

Tariq & Yanful 2013).

Underground Mining Technology 2017, Sudbury, Canada 363

Laboratory investigation into the compressive strength I Hane et al.

of cemented paste tailings aggregate fills

Cemented paste backfill is the most used backfill in the mining industry, but mixed backfill is increasingly

used (Leahy & Cowling 1978; Arioglu 1984; Yu & Counter 1983; Swan 1985; Lun 1986; Grice 1998; Senyur &

Erer 1989; Farsangi et al. 1996; Annor 1999; Wang & Villaescusa 2000; O'Toole 2004; Kintzel 2005; Hane et

al. 2017). As mines get deeper it is important to produce a backfill with improved mechanical properties

compared to conventional CPB in order to enhance ground control and maximise ore recovery.

The main objective of this paper is to present the mechanical characteristics of cemented tailings paste

aggregate fill (PAF), which is one type of mixed backfill composed of tailings, crushed waste rocks

(aggregates), mixing water and a binding agent. Two types of waste rock were used: oxidised and acid

generating waste rocks (AG) and non‐acid generating waste rocks (NAG). The waste rocks were crushed to

two different classes of size: 0/10 and 0/15 mm. The proportion of aggregates in the PAF mixtures is varied

from 10 to 50% v/v by volume (or 8 to 45% m/m by dry mass) of both dry aggregates and tailings. The

binder type used is a blend of 20% general use Portland cement (type GU) and 80% ground granulated blast

furnace slag (GBFS). The binder content was 5% m/m by dry mass of aggregates and tailings. Figure 1

illustrates the different ingredients of cemented paste tailings aggregate fill and the factors that can affect

their performance.

Tailings Crushed waste

%sulphides, grain size

Binder distribution, specific

gravity, surface area

rock

(%oxide: SiO2, %sulphides, grain size distribution,

Al2O3, CaO, MgO, %solids, Cwt specific gravity, surface area

CaSO4) (67% ‐ 85%)

%binder, Bw %aggregates,

(2 wt. % ‐ 10 wt. %) Av (10% ‐ 50%)

Paste

aggregates

fill (PAF)

Water content

Admixtures (target slump) Mixing water

pH, Eh, SO42‐content ,

soluble lime, etc.

Figure 1 Different components of PAF and the factors that can affect their performance (Hane et al.

2017)

2 Materials and methods

2.1 Tailings and waste rocks samples

The waste rocks and tailings used in this paper were sampled from LaRonde mine (Quebec, Canada). The

waste rocks were crushed before their use. They were homogenised and a representative amount of

samples was oven‐dried and finely ground to conduct chemical and mineralogical analyses. The crushed

waste rocks were then sieved in order to get two classes of aggregates size of 0/15 and 0/10 mm. The

tailings were also homogenised and their chemical, mineralogical and physical characteristics were

determined. Figure 2 shows the grain size distribution of tailings and aggregates. Table 1 summarises the

physical properties of tailings and aggregates.

364 Underground Mining Technology 2017, Sudbury, Canada

Backfill

Figure 2 Grain size distributions of tailings and crushed waste rocks AG and NAG aggregates:

(a) Cumulative curves; and, (b) Histograms

Table 1 Physical properties of tailings and aggregates

Aggregates AG Aggregates NAG

Parameters Unit Tailings

0/15 mm 0/10 mm 0/15 mm 0/10 mm

Specific gravity (Gs) – 3.42 2.89 2.89 2.80 2.80

Surface area (Ss) m2/g 2.898 – – – –

CU = D60/D10 – 7.44 52.6 66 27.0 33.5

CC = D30²/(D60*D10) – 1.0 3.6 3.0 4.1 6.7

D10 µm 4.2 95.0 50.0 185.0 100.0

D30 µm 11.3 1.3 700.0 2.0 1.5

D50 µm 22.5 3.8 2.5 4.0 2.9

D60 µm 31.0 5.0 3.3 5.0 3.4

D90 µm 96.8 10.0 7.7 8.2 6.6

Ultrafines (P20m) – 46% – – – –

Underground Mining Technology 2017, Sudbury, Canada 365

Laboratory investigation into the compressive strength I Hane et al.

of cemented paste tailings aggregate fills

The specific gravity Gs (= s/w) of tailings and aggregates was determined using a helium pycnometer 1330

AccuPyc Micromeritics in accordance with ASTM C128 standard (ASTM International 2015). The specific

density s was determined to be 3.42 g/cm3 for tailings, 2.89 g/cm3 for oxidised and acid generating

aggregates (AG) and 2.80 g/cm3 for non‐acid generating aggregates (NAG). The specific surface area Ss for

the tailings was determined to be 2.898 m2/kg.

The grain size distribution (GSD) of aggregates was performed using sieving method (daggregates > 80 µm) and

a Malvern Mastersizer S 2000 laser particle size analyser (daggregates 80 µm). The GSD of aggregates is a

combination of coarse and fine aggregates. The comparison of the results in Figure 2 shows that the

aggregates AG (acid generating sample) contain more fine particles than the aggregates NAG (non‐acid

generating sample).

This figure also shows that the aggregates exhibit a spreading sizes (20 < CU < 200, and CU = coefficient of

uniformity). It can be seen that the tailings sample is similar and typical of tailings samples from hard‐rock

mines. The percentage of ultrafine particles (d < 20 μm), P20μm is 46%, which put these tailings as medium

size tailings (Landriault et al. 1997).

Table 2 summarises results of the mineralogical composition of tailings which is dominated by quartz

(43.0 wt.%) and pyrite (32.9 wt.%). Aggregates AG (oxidised) have a high content in albite (24.0%) and

quartz (31.7%). Most part of aggregates NAG (non‐oxidised) is composed of quartz (50.8 wt.%) and

muscovite (28.8%), with low sulphide content (0.8 wt.% of pyrite).

Table 2 Mineralogical composition of tailings and aggregates

Grade (wt.%)

Mineral

Tailings Aggregates AG Aggregates NAG

Quartz 43.0 31.7 50.8

Pyrite 32.9 1.7 0.8

Albite 9.6 24.0 3.4

Muscovite 3.9 8.1 28.8

Gypsum 2.4 6.0 –

Chlorite IIb 8.2 11.1 3.6

Actinolite – 17.4 –

Dolomite – – 10.6

Calcite – – 2.0

366 Underground Mining Technology 2017, Sudbury, Canada

Backfill

The main chemical composition of tailings and aggregates (Table 3) shows that tailings are rich in iron

(21.2%) and sulphur (20.2%), while aggregates AG (oxidised) are dominated by silica (21.8%), titanium

(10.4%) and iron (7.9%). Aggregates NAG (non‐oxidised) contain silica as major element (25.8%) with low

sulphur (0.8%).

Table 3 Chemical composition of tailings and aggregates

Elements Unit Tailings Aggregates AG Aggregates NAG

Si %* 15.1 21.8 25.8

Al % 1.5 7.0 6.2

Ca % 0.1 4.8 2.8

Fe % 21.2 7.9 3.8

K % 0.6 1.0 2.5

Mg % 0.1 0.9 0.8

Na % 0.4 1.5 0.3

S % 20.2 2.6 0.8

As mg/kg** 155.0 23.0 < 5

Ba mg/kg 166.0 516.0 293.0

Bi mg/kg 195.0 14.0 73.0

Co mg/kg 58.0 47.0 26.0

Cr mg/kg 190.0 1.6 280.0

Cu mg/kg 482.0 459.0 29.0

Mn mg/kg 126 1.048 1265

Mo mg/kg 23.0 51.0 26.0

Ni mg/kg 70.0 481.0 123.0

Pb mg/kg 941.0 91.0 119.0

Ti mg/kg 6334.0 10.4 9.3

Zn mg/kg 1.6 480.0 < 5

Total 100 99.99 100

*Determined using chemical composition (XRF) (in %).

**Determined using an ICP‐AES (in mg/kg).

2.2 Binding agent

The blended binder GU‐GBFS (20% of Portland cement type GU and 80% of ground blast furnace slag

– GBFS or slag) was used. The binder content was 5% by dry mass of tailings and aggregates. Table 4 shows

the chemical composition of the binding agent. It is composed mainly of calcium oxide (46%) and silicon

oxide (27%).

Underground Mining Technology 2017, Sudbury, Canada 367

Laboratory investigation into the compressive strength I Hane et al.

of cemented paste tailings aggregate fills

Table 4 Chemical composition (XRF) of the binding agents (wt.%)

Chemical Portland Ground blast Blended binder

composition cement GU furnace slag GU‐slag (20–80 %)

Al2O3 5.14 9.86 8.92

CaO 67.80 40.56 46.01

Fe2O3 3.40 0.04 0.71

K2O 1.06 0.52 0.63

MgO 2.19 9.92 8.37

MnO 0.04 0.48 0.39

Na2O 0.84 0.81 0.82

SO3 6.24 4.74 5.04

SiO2 16.60 29.93 27.26

2.3 Mixing water

Municipal tap water was used for the PAF mixtures preparation. Table 5 summarises the chemical

composition of the mixing water. It can be observed that the tap water contains less sulphate (66.21 mg/L)

and calcium (25.7 mg/L) than the tailings pore water.

Table 5 Geochemical and chemical analyses of the mixing water

Value

Parameter

Tailings pore water Tap water

pH 7.97 7.9

Eh (mV) n.d. 674

Conductivity (µS/cm) 9.175 212

Elements Concentration (mg/L)

Al 0.026 0.046

Ca 527 25.7

Mg 3.76 3.27

Ba 0.041 0.009

Cu 0.072 0.099

Fe 0.043 0.027

Mn 0.032 0.005

Ni 0.005 0.005

Zn 0.016 0.183

Stot 1.750 22.1

SO42‐ 5.243 66.21

Si 1.70 1.68

368 Underground Mining Technology 2017, Sudbury, Canada

Backfill

2.4 Paste aggregates fill mixtures preparation and curing

As previously mentioned, two types of waste rocks were used; namely oxidised waste rocks (aggregates

AG) and non‐oxidised and non‐acid generating waste rocks (aggregates NAG). These waste rocks were

crushed to two classes of size (0/10 mm and 0/15) and their proportion in PAF mixtures varied from 10 to

50% v/v (by volume of dry waste rocks and tailings). The mixtures were prepared according to a fixed slump

of 7” (178 mm).

The paste aggregates fill mixtures were then poured into 4” (10 cm) diameter and 8” (20 cm) height plastic

moulds, capped and stored in a humid chamber at a controlled temperature of 25 2°C and under a relative

humidity RH 90%. At each curing time (seven, 14, 28 and 90 days), PAF specimens were subjected to the

uniaxial compression tests.

Figure 3 presents the variation in the solid mass concentration for different PAF mixtures for achieving a

constant slump of about 178 mm or 7” (the average slump value was 7.03” with a standard deviation of

0.07; i.e. 7.03 0.07”). It can be observed that the increase in the proportion of aggregates leads to an

increase in the solid mass concentration of the mixture. Thus, the solid mass concentration increased from

77% (control mixtures without aggregates) to 83% (mixtures containing 50% v/v of aggregates). Since the

binder dosage of 5% is by dry mass of tailings and aggregates, this will necessarily lead to a reduction in the

water‐to‐binder ratio.

10 84

Solid mass content of PAF (%)

9.5 Slump (in)

83

9

Standard slump (in)

Solid mass content (%)

8.5 82

8 81

7.5

7 80

6.5 79

6

78

5.5

m/m‐‐> 8% 17% 26% 35% 45%

5 77

0% 10% 20% 30% 40% 50% 60%

Volume percentage of aggregates, % v/v

Figure 3 Variation in PAF solid mass concentration as a function of aggregates volume content and for

the three classes of aggregate gradation (0/10 and 0/15 mm)

2.5 Uniaxial compression tests

The mechanical characterisation of paste aggregates fill was based only on the uniaxial compressive

strength (UCS) determined from uniaxial compression tests in accordance with ASTM C39 standards (ASTM

International 2017). The UCS test consists of placing a PAF sample between two platens of the MTS 10/GL

press machine and by applying a vertical load until the sample breaks (Figure 4(a)). Three curing times were

tested: seven, 28 and 91 days and each UCS value was obtained from the average of three tests (triplicate).

Figure 4 (b) presents the internal view of PAF after breaking.

Underground Mining Technology 2017, Sudbury, Canada 369

Laboratory investigation into the compressive strength I Hane et al.

of cemented paste tailings aggregate fills

a b

Figure 4 Uniaxial compression tests; (a) Specimen between the platens of the MTS 10/GL press; and,

(b) Close-up of paste aggregate fill fracture plane after breakage

3 Results and discussion

The variation in UCS values of PAF specimens as a function of curing time and for the two types of

aggregates used (AG and NAG), the aggregates volume contents (10, 20, 30, 40 and 50% v/v) and the two

classes of size gradation (0/10 and 0/15) is shown in Figure 5. From this figure, it can be observed that at

28 days of curing time, all PAF mixtures containing aggregates NAG developed higher strength (UCS)

compared to the PAF containing aggregates AG. The PAF strength tends to increase with the increase in the

proportion of aggregates volume. It can also be observed that the UCS value generally increases as the

aggregate size increases. The volumetric fractional replacement of tailings by aggregates has modified the

grain size distribution of the composite skeleton by increasing its coarse fraction. Previous works have

shown better strength development with coarse to medium grained materials depending on the binder

type used (Annor 1999; Benzaazoua et al. 2004; Fall et al. 2005).

At 91 days of curing time (i.e. long‐term) a similar compressive strength was developed when using 50% v/v

of 0/15 mm class of size for aggregates AG (UCS 4 MPa) and aggregates NAG (UCS 4 MPa) and of

0/10 mm class of size for aggregates AG (UCS 4 MPa) only.

The results also indicate that the higher strength was developed with the addition of 40% v/v for class of

size 0/10 mm of aggregates NAG. The highest UCS was reached with the addition of 50% v/v for class of size

0/15 mm of aggregates AG and NAG, and for class of size 0/10 mm of aggregates AG (oxidised waste rocks).

However, it should be noted that the hardening (and/or binder hydration) of the PAF mixtures containing

aggregates NAG (non‐acid generating) is much faster. Indeed, at 28 days of curing, the PAF specimens

containing 50% v/v of aggregates NAG reached 78 and 69% of the 91 day strength, respectively for

0/15 and 0/10 mm classes of size. In contrast to the aggregates AG, the strength gain is 45 and 47% for

0/15 and 0/10 mm classes of size.

Chemical and mineralogical analyses have shown that the waste rocks AG are potentially acid generating

and that the waste rocks NAG are non‐acid generating. Previous works (Benzaazoua et al. 1999, 2002;

Kesimal et al. 2005) have shown that sulphates can inhibit the binder hydration reactions in cemented

paste backfill mixtures and affect the mechanical strength development at short and long terms.

370 Underground Mining Technology 2017, Sudbury, Canada

Backfill

Figure 5 Variation in UCS as a function of curing time for PAF mixtures with aggregates AG and NAG;

(a) 10% v/v of aggregates; (b) 20% v/v of aggregates; (c) 30% v/v of aggregates; (d) 40% v/v of

aggregates; (e) 50% v/v of aggregates; and, (f) The water-to-binder ratio. Control = CPB

without any aggregates addition

For aggregates AG, 40% replacement is required for achieving a compressive strength higher than the

control (0% aggregates). The presence of sulphates seems to inhibit the hardening process of PAF mixtures.

For PAF mixtures exhibiting higher compressive strength than the control mixtures, the effect of sulphates

is likely countered by the gradation effect of aggregates.

The effect of sulphates is sometimes beneficial in CPB when participating in hardening (Benzaazoua et al.

2002, 2004). In the case of mixtures containing 50% v/v of aggregates AG, the sulphate content is much

higher. Thus, these sulphates could participate within the PAF matrix, so that the strength development is

similar to that developed when using 50% v/v of the PAF mixtures for class of size 0/15 mm of the

aggregates AG and NAG.

The UCS values of the PAF mixtures containing 50% v/v for the class of size 0/10 mm of aggregates AG is

26% higher than that obtained using the class of size 0/10 mm of aggregates NAG at 91 days curing time.

Even if the waste rocks AG are problematic (acid generating), their use at a high volumetric percentage

seems to be beneficial, sometimes more advantageous than the non‐generating waste rocks NAG.

One of the main reasons why the UCS increases with the increase in the percentage of aggregates is that

the grain size distribution is modified, which promotes better drainage and particle packing (consolidation).

Also, increasing the aggregates volume content in the PAF mixtures will reduce the water requirement for

Underground Mining Technology 2017, Sudbury, Canada 371

Laboratory investigation into the compressive strength I Hane et al.

of cemented paste tailings aggregate fills

achieving the target slump of 178 mm (7”), therefore reducing the water‐to‐binder ratio (w/b). The w/b

ratio is so important that it controls the hardening process of cementitious materials. The compressive

strength is inversely proportional to the w/b ratio, hence the lower the w/b and the higher the compressive

strength (Benzaazoua et al. 2004; Wu et al. 2001; Kesimal et al. 2005).

4 Conclusion

This paper investigated the compressive strength properties of cemented PAF. Two types of waste rocks

(acid generating AG and non‐acid generating NAG) and two classes of aggregates size (crushed waste rocks)

were tested as mine tailings replacement for PAF mixtures preparation. The replacement rate of aggregates

was varied from 10 to 50% v/v of the total volume of tailings and aggregates. The unconfined compressive

strength of these PAF mixtures was investigated at seven, 28 and 91 days of curing times. The results of this

study show that:

The PAFs prepared with the class of size 0/15 mm aggregates developed better strength than

PAFs prepared with the class of size 0/10 mm at 28 days curing (short‐term).

At 28 days curing time, replacement of 10 to 50% v/v of tailings by aggregates of class of size

0/15 mm in the PAF mixtures increased the unconfined compressive strength value in the range

3–12% for aggregates AG and 28–93% for aggregates NAG.

At 90 days of curing, the strength gain varies between 2 and 45% for aggregates AG and between

5 and 44% for aggregates NAG.

The compressive strength of PAF mixtures containing 30, 40 and 50% v/v of aggregates NAG

obtained at 28 days of curing was higher than the compressive strength obtained at 91 days of

curing time for control specimens (CPB without aggregates).

The mineralogy of the aggregates AG has an influence on the compressive strength of the PAF.

Indeed, this mineralogy seems to be harmful at seven and 28 days (short‐term) of curing time but

has a beneficial effect at 91 days of curing time.

References

Abdul‐Hussain, N & Fall, M 2011, ‘Unsaturated hydraulic properties of cemented tailings backfill that contains sodium silicate’,

Engineering Geology, vol. 123, no. 4, pp. 288–301.

Amaratunga, LM 1991, ‘Experimental evaluation of a novel concept of utilization and disposal of fine mill tailings as aggregates by

agglomeration’, Minerals Engineering, vol. 4, no. 7–11, pp. 1081–1090.

Annor, A 1999, A Study of the Characteristics and Behaviour of Composite Backfill Material, PhD thesis, McGill University, Montreal.

Arioglu, E 1984, ‘Design aspects of cemented aggregate fill mixes for tungsten stoping operations’, Mining Science and Technology,

vol. 1, pp. 209–214.

ASTM International 2015, ASTM C128‐15: Standard Test Method for Relative Density (Specific Gravity) and Absorption of Fine

Aggregate, ASTM International, West Conshohocken.

ASTM International, 2017, ASTM C39 / C39M‐17a: Standard Test Method for Compressive Strength of Cylindrical Concrete

Specimens, ASTM International, West Conshohocken.

Aubertin, M, Bussière, M & Bernier L 2002, Environnement et Gestion des Rejets Miniers, Presse Internationales Polytechnique,

Montreal, CD‐ROM.

Belem, T 2009, Développement d’une Méthode Intégré d'Analyse de Stabilité des Chantiers Miniers Remblayés, IRSST Report No

R‐622, pp. 1–97.

Belem, T & Benzaazoua, M 2008, ‘Design and application of underground mine paste backfill technology’, Geotechnical and

Geological Engineering, vol. 26, no. 2, p. 175.

Belem, T, Benzaazoua, M, Bussière, B & Dagenais, AM, 2002, ‘Effects of settlement and drainage on strength development within

mine paste backfill’, Proceedings of Tailings and Mine Waste Management ’02, A.A. Balkema, Rotterdam, pp. 139–148.

Benzaazoua, M, Belem, T & Bussière, B 2002, ‘Chemical factors that influence the performance of mine sulphidic paste backfill’,

Cement and Concrete Research, vol. 32, no. 7, pp. 1133–1144.

Benzaazoua, M, Fall, M & Belem T 2004, ‘A contribution to understanding the hardening process of cemented pastefill’, Minerals

Engineering, vol. 17, no. 2, pp. 141–152.

Benzaazoua, M, Ouellet, J Servant, S, Newman, P & Verburg, R 1999, ‘Cementitious backfill with high sulfur content physical,

chemical, and mineralogical characterization’, Cement and Concrete Research, vol. 29, no. 5, pp 719–725.

372 Underground Mining Technology 2017, Sudbury, Canada

Backfill

Bernier, LR, Li, MG & Moerman, A 1999, ‘Effects of tailings and binder geochemistry on the physical strength of paste backfill’,

in D Goldsack, N Belzile, P Yearwood & G Hall (eds), Proceedings of Mining and the Environment II, Laurentian University,

Sudbury, pp. 1113–1122.

De Souza, E, Archibald, JF & Dirige, APE 2003, ‘Economics and perspectives of underground backfill practices in Canadian mining’,

Proceedings of the 105th Annual General Meeting of the Canadian Institute of Mining, Metallurgy and Petroleum, Canadian

Institute of Mining, Metallurgy and Petroleum, Westmount, 15 p.

Dorricott, MG & Grice, TA 2002, ‘Backfill–the environmentally friendly tailings disposal system’, Proceedings of the International

Conference on the Sustainable Processing of Minerals Green Processing 2002, Australasian Institute of Mining and

Metallurgy, Melbourne, pp. 265–270.

Emad, MZ 2013, Dynamic Performance of Cemented Rockfill Under Blast‐induced Vibrations, PhD thesis, McGill University, Montreal.

Fall, M, Benzaazoua, M & Ouellet, S 2005, ‘Experimental characterization of the influence of tailings fineness and density on the

quality of cemented paste backfill’, Minerals Engineering, vol. 18, no. 1, pp. 41–44.

Farsangi, PN, Hayward, AG & Hassani, FP 1996, ‘Consolidated rockfill optimization at Kidd Creek Mines’, CIM Bulletin, vol. 89,

no. 1001, pp. 129–134.

Grice, TA 1998, ‘Underground mining with backfill’, Proceedings of 2nd Annual Summit – Mine Tailings Disposal Systems,

Australasian Institute of Mining and Metallurgy, Melbourne, pp. 1–14.

Hane, I, Belem, T, Benzaazoua, M & Maqsoud, A 2017, ‘Laboratory characterization of cemented tailings paste containing crushed

waste rocks for improved compressive strength development’, Geotechnical and Geological Engineering, vol. 35,

pp. 645–662.

Hassani, FP & Archibald, J 1998, Mine Backfill, Canadian Institute of Mine, Metallurgy and Petroleum, Westmount, CD‐ROM.

Kintzel, R 2005, ‘CAF backfill of primary stopes at Callie Underground Mine’, Proceedings of the Ninth Underground Operators’

Conference, Australasian Institute of Mining and Metallurgy, Melbourne, pp. 151–171.

Kesimal, A, Yilmaz, E & Ercikdi, B 2004, ‘Environmental benefits by use of paste backfill technology for disposal of sulfide‐bearing

mine tailings’, Proceedings of the 4th International Scientific Conference ‐ Modern Management of Mine Producing, Geology

and Environmental Protection, vol. 4, SGEM International Scientific GeoConference, Sofia, pp. 431–440.

Kesimal, A, Yilmaz, E, Ercikdi, B, Alp, I & Deveci, H 2005, ‘Effect of properties of tailings and binder on the short‐and long‐term

strength and stability of cemented paste backfill’, Materials Letters, vol. 59, no. 28, pp. 3703–3709.

Landriault, D, Verburg, R, Cincilla, W & Welch, D 1997, Paste Technology for Underground Backfill and Surface Tailings Disposal

Applications, short course notes in Canadian Institute of Mining and Metallurgy Technical Workshop held on 27 April 1997,

Canadian Institute of Mining, Metallurgy and Petroleum, Westmount.

Leahy, FJ & Cowling, R 1978, ‘Stope fill developments at Mount Isa’, Proceedings of the Twelfth Canadian Rock Mechanics

Symposium on Mining with Backfill, Canadian Institute of Mining, Metallurgy and Petroleum, Westmount.

Lun, PTW 1986, ‘Soil reinforcing technique in mine backfilling’, International Journal of Mining and Geological Engineering, vol. 4,

pp. 47–66.

Mitchell, RJ & Wong, BC 1982, ‘Behaviour of cemented tailings sands’, Canadian Geotechnical Journal, vol. 19, pp. 289–295.

O’Toole, D 2004, ‘Features the basics of mine backfill: A review of some critical factors for Cement Aggregate Fill’, Engineering and

Mining Journal.

Senyur, G & Dincer E 1989, ‘Cement stabilized aggregate: Analyse of the proprieties related to curing time’, International Journal of

Mining Science and Technology, vol. 10, pp. 315–321.

Swan, G 1985, ‘A new approach to cemented backfill design’, CIM Bulletin, vol. 78, pp. 53–58.

Tariq, A & Yanful, EK 2013, ‘A review of binders used in cemented paste tailings for underground and surface disposal practices’,

Journal of Environmental Management, vol. 131, pp. 138–149.

Wang, C & Villaescusa, E 2000, ‘Backfill research at the Western Australian School of Mines’, Proceedings of MassMin 2000,

Australasian Institute of Mining and Metallurgy, Melbourne, pp. 1–15.

Wu, KR, Chen, B, Yao, W & Zhang, D 2001, ‘Effect of coarse aggregate type on mechanical properties of High‐Performance

Concrete’, Cement and Concrete Research, vol. 31, pp. 1421–1425.

Yilmaz, E, Belem, T & Benzaazoua, M 2014, ‘Effects of curing and stress conditions on hydromechanical, geotechnical and

geochemical properties of cemented paste backfill’, Engineering Geology, vol. 168, pp. 23–37.

Yilmaz, E, Benzaazoua, M, Belem, T & Bussière, B 2009, ‘Effect of curing under pressure on compressive strength development of

cemented paste backfill’, Minerals Engineering, vol. 22, no. 9–10, pp. 772–785.

Yu, TR & Counter, DB 1983, ‘Backfill practice and technology at Kidd Creek Mines’, CIM Bulletin, vol. 76, no. 856, pp. 56–65.

Underground Mining Technology 2017, Sudbury, Canada 373

Laboratory investigation into the compressive strength I Hane et al.

of cemented paste tailings aggregate fills

374 Underground Mining Technology 2017, Sudbury, Canada

S-ar putea să vă placă și

- 1005-JBMS-Original Article-2260-1-10-20210322Document13 pagini1005-JBMS-Original Article-2260-1-10-20210322زھرة ٱلبيلسآنÎncă nu există evaluări

- Rafeet Et Al - FinalDocument44 paginiRafeet Et Al - FinalCarlonÎncă nu există evaluări

- Durability of Lime Stabilized Earth Blocks: A Guettala, H. Houari, B. Mezghiche AND R. ChebiliDocument6 paginiDurability of Lime Stabilized Earth Blocks: A Guettala, H. Houari, B. Mezghiche AND R. ChebilihburitiÎncă nu există evaluări

- Accepted Manuscript: Materials LettersDocument7 paginiAccepted Manuscript: Materials LettersYeluri Sesha ChoudaryÎncă nu există evaluări

- Ordinary and Encased Stone Columns at Two Different Relative DensitiesDocument12 paginiOrdinary and Encased Stone Columns at Two Different Relative DensitiesTiến Bách PhạmÎncă nu există evaluări

- Use of Rockdust For Enhancing Durability of Concrete B. K. BaguantDocument15 paginiUse of Rockdust For Enhancing Durability of Concrete B. K. BaguantQuality ControlÎncă nu există evaluări

- Utilization of GGBS and Lime To Improve The Compaction and Unconfined Strength Properties of Marine ClayDocument6 paginiUtilization of GGBS and Lime To Improve The Compaction and Unconfined Strength Properties of Marine ClayVivek SvkÎncă nu există evaluări

- Effect of Palm Oil Fuel Ash Fineness On Packing Effect and Pozzolanic Reaction of Blended Cement PasteDocument9 paginiEffect of Palm Oil Fuel Ash Fineness On Packing Effect and Pozzolanic Reaction of Blended Cement PasteRameshNayakaÎncă nu există evaluări

- 3.sugar Cane Baggase Ash Waste in TilesDocument7 pagini3.sugar Cane Baggase Ash Waste in TilesSaadia SaifÎncă nu există evaluări

- Performance Evaluation of Egg Shell Powder Based Cement For Durable ConcreteDocument13 paginiPerformance Evaluation of Egg Shell Powder Based Cement For Durable ConcreteAhmedÎncă nu există evaluări

- Influence of Milled Waste Glass As Partial Cement Replacement On Durability of Recycled Aggregate Concrete in Sulfate EnvironmentDocument7 paginiInfluence of Milled Waste Glass As Partial Cement Replacement On Durability of Recycled Aggregate Concrete in Sulfate EnvironmentGhislainÎncă nu există evaluări

- Investigation Into The Possibility of Partial Replacement of Cement With Bone Powder in Concrete ProductionDocument6 paginiInvestigation Into The Possibility of Partial Replacement of Cement With Bone Powder in Concrete ProductionManuÎncă nu există evaluări

- Application of Fly Ash To Concrete Paving Block: Karasawa, A., Suda, S., Naito, H. and Fujiwara, HDocument9 paginiApplication of Fly Ash To Concrete Paving Block: Karasawa, A., Suda, S., Naito, H. and Fujiwara, HDarshan mÎncă nu există evaluări

- (IJETA-V8I6P3) :mehtab Alam, Hemant Kumar SainDocument7 pagini(IJETA-V8I6P3) :mehtab Alam, Hemant Kumar SainIJETA - EighthSenseGroupÎncă nu există evaluări

- Lampiran Index PropertiesDocument1 paginăLampiran Index PropertiesLuthfi RezaÎncă nu există evaluări

- Is 4732Document9 paginiIs 4732Vaish NaoÎncă nu există evaluări

- Experimental Investigation On Mechanical Properties of Geopolymer Mortars For Repair Applications: Impact of Binder To Sand RatioDocument8 paginiExperimental Investigation On Mechanical Properties of Geopolymer Mortars For Repair Applications: Impact of Binder To Sand RatioIJAR JOURNALÎncă nu există evaluări

- Effect of RHA On VSS of BCSDocument19 paginiEffect of RHA On VSS of BCShamisu dahiruÎncă nu există evaluări

- Effect of Lime and Calcium Chloride On Rice Husk Ash Stabilized Expansive SoilDocument29 paginiEffect of Lime and Calcium Chloride On Rice Husk Ash Stabilized Expansive SoilRajaÎncă nu există evaluări

- Eco-Concrete With Incorporation of Blast Furnace Slag As Natural AggregatesDocument7 paginiEco-Concrete With Incorporation of Blast Furnace Slag As Natural AggregatesJosé VictorÎncă nu există evaluări

- Mechanical Properties of Green Ternary - Blended - Geopolymers BinderDocument7 paginiMechanical Properties of Green Ternary - Blended - Geopolymers BinderIJAR JOURNALÎncă nu există evaluări

- Civil Engineering Practical Model of Cement Based Grout Mix Design For Use Into Low Level Radiation Waste ManagementDocument11 paginiCivil Engineering Practical Model of Cement Based Grout Mix Design For Use Into Low Level Radiation Waste Managementvaibhav_sparshÎncă nu există evaluări

- 10-Using ANN in Conjunction With Well Log Data To Assess The Perm Distribution in FBR-direct SubmitDocument12 pagini10-Using ANN in Conjunction With Well Log Data To Assess The Perm Distribution in FBR-direct SubmitHuy Quang0% (1)

- Study of Strength Characteristics of Cement Stabilized Gravelly SoilDocument6 paginiStudy of Strength Characteristics of Cement Stabilized Gravelly SoilAnonymous CUPykm6DZÎncă nu există evaluări

- 108 Microstructure and MechanicalDocument15 pagini108 Microstructure and MechanicalSamsouma BkÎncă nu există evaluări

- Investigation of Local WeightingDocument10 paginiInvestigation of Local WeightingOlugbenga FalodeÎncă nu există evaluări

- Effect of Quarry Dust On Compaction Characteristics of ClayDocument23 paginiEffect of Quarry Dust On Compaction Characteristics of ClaywuhanbigtreeÎncă nu există evaluări

- Development of Mix Design Method For Geopolymer Concrete: Parveen and Dhirendra SinghalDocument14 paginiDevelopment of Mix Design Method For Geopolymer Concrete: Parveen and Dhirendra SinghalAakash GuptaÎncă nu există evaluări

- Kandungan Semen Dan PasirDocument2 paginiKandungan Semen Dan Pasirtiursirait08Încă nu există evaluări

- Impact of Blasting On Downstream Process To Maximize The Profitability of Mining IndustriesDocument11 paginiImpact of Blasting On Downstream Process To Maximize The Profitability of Mining IndustriesDaniel Velásquez IparraguirreÎncă nu există evaluări

- Sugar AsphaltDocument12 paginiSugar AsphaltJoaquínCollanteÎncă nu există evaluări

- Good OnDocument16 paginiGood OnSyed Hussain AliÎncă nu există evaluări

- Effect of Rice Husk Ash On Shear and Consolidation of Lateritic SoilDocument4 paginiEffect of Rice Husk Ash On Shear and Consolidation of Lateritic SoilCOLLEGEWEAR LAGOSÎncă nu există evaluări

- Investigation To Improve The Sand Molding Formula of The Erg by Incorporating Local MaterialsDocument14 paginiInvestigation To Improve The Sand Molding Formula of The Erg by Incorporating Local MaterialsTJPRC PublicationsÎncă nu există evaluări

- Li 2009Document9 paginiLi 2009Engr XsadÎncă nu există evaluări

- CE 121: Construction Materials Dr. NB DiolaDocument26 paginiCE 121: Construction Materials Dr. NB DiolaJulie BajadoÎncă nu există evaluări

- Comparative Effects of Cassava Starch and Simple Sugar in Cement Mortar and Concrete Abalaka, A. EDocument10 paginiComparative Effects of Cassava Starch and Simple Sugar in Cement Mortar and Concrete Abalaka, A. ELauriza Fleur MonatoÎncă nu există evaluări

- Partial Replacement of Sand by Granite Powder in Concrete: Narmatha.M Vishali.G Noveena.SDocument5 paginiPartial Replacement of Sand by Granite Powder in Concrete: Narmatha.M Vishali.G Noveena.Sshivanand hippargaÎncă nu există evaluări

- Stabilization of Expansive Soil by Shallow and Deep Mixing MethodDocument6 paginiStabilization of Expansive Soil by Shallow and Deep Mixing MethodLalit ThakurÎncă nu există evaluări

- Unconfined Compressive Strength A Rafidah RobaniDocument7 paginiUnconfined Compressive Strength A Rafidah RobanisfjmldnÎncă nu există evaluări

- Rice Aku GneDocument8 paginiRice Aku Gnenailofar_uskutÎncă nu există evaluări

- Utilization of Rice Husk Ash in Concrete As Cement ReplacementDocument6 paginiUtilization of Rice Husk Ash in Concrete As Cement ReplacementharshitÎncă nu există evaluări

- Gupta 2019 IOP Conf. Ser. Mater. Sci. Eng. 689 012002Document8 paginiGupta 2019 IOP Conf. Ser. Mater. Sci. Eng. 689 012002Vishal VyasÎncă nu există evaluări

- Influence of Marble Powder/granules in Concrete Mix: Research Article ISSN 0976 - 4399Document8 paginiInfluence of Marble Powder/granules in Concrete Mix: Research Article ISSN 0976 - 4399Yu Paing HanÎncă nu există evaluări

- RigidDocument23 paginiRigidMadhu MadhuÎncă nu există evaluări

- Harichane Ghrici 2009Document8 paginiHarichane Ghrici 2009rajpcÎncă nu există evaluări

- 78994-Article Text-184864-1-10-20120713Document8 pagini78994-Article Text-184864-1-10-20120713kyaq001Încă nu există evaluări

- JETIR2301396Document8 paginiJETIR2301396karthicfinconÎncă nu există evaluări

- Chapter 4a - Soil Index Properties Coarse-Grained SoilDocument25 paginiChapter 4a - Soil Index Properties Coarse-Grained SoilJulie Faure-VincentÎncă nu există evaluări

- Moisture-Density, Moisture-Strength and Compaction Characteristics of Cemented-Treated Soil Mixutres by Davidson Et AlDocument22 paginiMoisture-Density, Moisture-Strength and Compaction Characteristics of Cemented-Treated Soil Mixutres by Davidson Et AlJuan BetancurÎncă nu există evaluări

- Development of Geopolymer Concrete From Fly Ash and Bottom Ash MixtureDocument7 paginiDevelopment of Geopolymer Concrete From Fly Ash and Bottom Ash MixtureJHON WILMAR CARDENAS PULIDOÎncă nu există evaluări

- Use of Agrowaste in Concrete ConstructionDocument12 paginiUse of Agrowaste in Concrete ConstructionAbdulkadir AdamÎncă nu există evaluări

- Fly Ash Geopolymer Pervious Concrete: A Study of Durability Performance Under Cold-Climate ConditionsDocument7 paginiFly Ash Geopolymer Pervious Concrete: A Study of Durability Performance Under Cold-Climate ConditionsRosario CornejoÎncă nu există evaluări

- Behavior of Clayey Soil Stabilized WithDocument5 paginiBehavior of Clayey Soil Stabilized WithmakiÎncă nu există evaluări

- Effect of Silica Fume On The Mechanical Properties of FA Based Geopolymer Concrete, Okoye Et Al, 2016 PDFDocument7 paginiEffect of Silica Fume On The Mechanical Properties of FA Based Geopolymer Concrete, Okoye Et Al, 2016 PDFNeeraj VarmaÎncă nu există evaluări

- Effect of Rice Husk Ash On Lime StabilizationDocument20 paginiEffect of Rice Husk Ash On Lime Stabilizationmyself_07101100% (1)

- Paper862782 27861 PDFDocument5 paginiPaper862782 27861 PDFHarshali BhatÎncă nu există evaluări

- Potencial Use Marble StoneDocument10 paginiPotencial Use Marble StoneCarlos JesusÎncă nu există evaluări

- Lehm2020 P Brumaud Habert Julloux Perrot enDocument4 paginiLehm2020 P Brumaud Habert Julloux Perrot enPierre LagrandmaisonÎncă nu există evaluări

- Deformation Behaviors of Cemented Backfill Using Sulphide-Content TailingsDocument13 paginiDeformation Behaviors of Cemented Backfill Using Sulphide-Content TailingsAnonymous XTsbOs4oUWÎncă nu există evaluări

- An Investigation of Induced Rock Stress and Related Damage in Popular Stope Sequencing Options Using Numerical ModellingDocument123 paginiAn Investigation of Induced Rock Stress and Related Damage in Popular Stope Sequencing Options Using Numerical ModellingAnonymous XTsbOs4oUW100% (1)

- LH410Document9 paginiLH410Anonymous XTsbOs4oUWÎncă nu există evaluări

- Tectono-Magmatic Precursors For Porphyry Cu - (Mo-Au) Deposit FormationDocument18 paginiTectono-Magmatic Precursors For Porphyry Cu - (Mo-Au) Deposit FormationAnonymous XTsbOs4oUWÎncă nu există evaluări

- Pharmaceutical AerosolDocument42 paginiPharmaceutical AerosolAnaliza Kitongan LantayanÎncă nu există evaluări

- Estimating Labor Unit Data For Concrete Concrete Construction Unit Ratesconstruction - tcm45-344396Document13 paginiEstimating Labor Unit Data For Concrete Concrete Construction Unit Ratesconstruction - tcm45-344396tkarasonÎncă nu există evaluări

- Pakyaw RatesDocument36 paginiPakyaw RatesKesMercado100% (5)

- Materials Selection Lecture Full 2023.Document203 paginiMaterials Selection Lecture Full 2023.Goddy NanaÎncă nu există evaluări

- Multiple Effect EvaporationDocument4 paginiMultiple Effect EvaporationDianne VillanuevaÎncă nu există evaluări

- How Can I Help To Protect The Ozone Layer?Document2 paginiHow Can I Help To Protect The Ozone Layer?Muhammad AhmedÎncă nu există evaluări

- Rotary Pallet Rack CenterDocument1 paginăRotary Pallet Rack CenterKittisak SungsanaÎncă nu există evaluări

- IMM BR IR enDocument13 paginiIMM BR IR enwatnaÎncă nu există evaluări

- Basic Applied Electronics by BalamuruganDocument73 paginiBasic Applied Electronics by BalamuruganBalamurugan Thirunavukarasu100% (2)

- WEG CFW 09 Ebc1 Board Guide 0899.4973 Installation Guide EnglishDocument16 paginiWEG CFW 09 Ebc1 Board Guide 0899.4973 Installation Guide EnglishEvandro LhpÎncă nu există evaluări

- Sae J217-2016Document3 paginiSae J217-2016tiramisuweitaoÎncă nu există evaluări

- Chemical Spill Response GuideDocument7 paginiChemical Spill Response GuideDaniel BobbittÎncă nu există evaluări

- Operations Manual Tracks PDFDocument59 paginiOperations Manual Tracks PDFELMERÎncă nu există evaluări

- Sae As1650b-2010Document23 paginiSae As1650b-2010EchoZhangÎncă nu există evaluări

- TeslaDocument6 paginiTeslaSharif EisaÎncă nu există evaluări

- Step 1: Making The LED Lights Dance To Your Music: HeadphoneDocument7 paginiStep 1: Making The LED Lights Dance To Your Music: HeadphoneNguyen LongÎncă nu există evaluări

- Accuris ASPIRE V0020 Instruction ManualDocument8 paginiAccuris ASPIRE V0020 Instruction ManualTrung Hiếu CamÎncă nu există evaluări

- Process Flow Chart Stator Cleating StackDocument2 paginiProcess Flow Chart Stator Cleating StackVipin JangraÎncă nu există evaluări

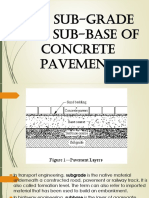

- The Sub-Grade and Sub-Base of Concrete PavementDocument16 paginiThe Sub-Grade and Sub-Base of Concrete PavementPatrick TaylorÎncă nu există evaluări

- Sika PDS - E - Icosit KC 340-65 PDFDocument2 paginiSika PDS - E - Icosit KC 340-65 PDFlwin_oo2435Încă nu există evaluări

- PNS 40 2020 Steel RebarsDocument9 paginiPNS 40 2020 Steel RebarscesuquilangÎncă nu există evaluări

- DEAERATORDocument26 paginiDEAERATORSai Swaroop100% (2)

- Qa QC Welding Piping Inspector Resume An.Document6 paginiQa QC Welding Piping Inspector Resume An.nivasssvÎncă nu există evaluări

- EarthDocument2 paginiEarthxs1zameenÎncă nu există evaluări

- Productsheet Diesel Particulate Filter CleaningDocument2 paginiProductsheet Diesel Particulate Filter CleaningEhtıram SeyıdovÎncă nu există evaluări

- MGO Chiller 120kW Cooling Spec. - PDFDocument7 paginiMGO Chiller 120kW Cooling Spec. - PDFAlexandros KritsotakisÎncă nu există evaluări

- 02-Crystal Titan ContainersDocument16 pagini02-Crystal Titan Containersinammurad12Încă nu există evaluări

- Is 7001 1989Document14 paginiIs 7001 1989Kevin100% (1)

- HYROTEST Procedure Tank NSIDocument4 paginiHYROTEST Procedure Tank NSIluhur prandika100% (1)

- Modern Planter Box Plans, Copyright Crafted Workshop 2018Document11 paginiModern Planter Box Plans, Copyright Crafted Workshop 2018robins115350100% (2)