Documente Academic

Documente Profesional

Documente Cultură

M Tennich-JNB17 PDF

Încărcat de

Mongi Ben OuezdouTitlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

M Tennich-JNB17 PDF

Încărcat de

Mongi Ben OuezdouDrepturi de autor:

Formate disponibile

1

Durabilité des bétons autoplaçants à base des déchets de marbre

et de carrelage exposés à l’attaque du sulfate

Mohsen Tennich1,2, Mongi Ben Ouezdou1, Abderrazek Kallel1,3

(1)

Université de Tunis El Manar, Ecole Nationale d’ingénieurs de Tunis, Laboratoire Génie Civil,

LR03ES05, BP37, 1002 Tunis, Tunisie;

(2)

Direction Générale des Etudes Technologiques, Institut Supérieur des Etudes Technologiques de

Radès, BP 172, 2098 Radès Médina, Tunisie;

(3)

Salman bin Abdulaziz University, College of Engineering, Civil Engineering Department, BP 655,

11942, Al-Kharj, KSA;

E-mail du premier auteur : mohsentennich@yahoo.fr

Résumé

L’objectif de cet article est d’étudier les comportements des bétons autoplaçants à base des déchets

de marbre et de carrelages(BAPDs) vis-à-vis aux dégradations chimiques dues à l’attaque sulfatique

externe qui peuvent exister dans les eaux ou les sols agressifs.

Dans le présent travail, des différents types des échantillons des BAPDs ont été exposés aux

différentes formes d'attaque externe de sulfate. Ce travail est réalisé tout en se référant à un béton

autoPlaçant témoin (BAPT) et à un béton ordinaire vibré (BOV). La formulation des bétons est

effectuée par le logiciel « Béton Lab Pro2 ». Les échantillons de différents bétons ont été immergés,

dans une solution de sulfate de sodium (forme liquide d'attaque de sulfate.D'autres échantillons de

ces bétons ont également été placés dans une salle de charge des batteries de véhicules pour assurer

leur exposition à la forme gazeuse de sulfate par le dégagement de dioxyde de soufre dans le hall.

Pour évaluer le comportement des échantillons des bétonsà l’attaque de sulfate externe, le suivi de la

variation leur masse ainsi que la détermination de leur module d’élasticité dynamique par l’essai

ultrasonique ont été adoptés. Des mesures multiples de ces propriétés ont été prises pour chaque

60jour d'exposition et jusqu'à une période de vingt mois. Les résultats des essais effectués ont montré

que les BAPDs ont une bonne résistance à l'attaque externe de sulfate, même pour une exposition

sévère au sulfate avec lasolution de sulfate de sodium, notamment pour le béton autoplaçant à base

des déchets de marbre.

Mots clés : Béton autoplaçant (BAP), Déchets de marbre, Déchets de carrelage,

Filler calcaire, Durabilité et Attaque sulfatique externe.

1. INTRODUCTION

L’utilisation du béton autoplaçant (BAP) est recommandée pour les travaux des grands

projets (bâtiments, ponts, ...) où on peut avoir de ferraillage dense et des coffrages des formes

complexes. Les structures de ces projets nécessitent des performances mécaniques élevées et

une durabilité de leur béton utilisé.

L'étude de l'incorporation des déchets industriels tunisiens (D1: Déchets de marbre, D2:

Déchets de carrelage de marbre et D3: Déchets de tuiles de gravier) dans le BAP a été publiée

dans un précédent article [1]. Ceci a été consacrée à l'évaluation del’effet de ces déchets

industriels à travers une bonne formulation pour assurer des comportements rhéologiques à

l'état frais qui répondent aux exigences de l’EFNARC [2]et d'obtenir des performances

mécaniques suffisantes à l'état durci.

Pour compléter cette évaluation, nous devons également considérer la durabilité à long terme

de ces bétons comme l'exposition à l'attaque de sulfate externe, qui est l’une des agressions

les plus sévères pour les bétons. En effet, cette attaque présente un effet chimique sur le béton

et a des impacts négatifs sur sa durabilité.

JOURNEES NATIONALES DU BETON JNB’17 Hammamet, 5-7 mai 2017

2

Dans ce contexte, la présente étude a été initiée pour une meilleure compréhension de la

durabilité des bétons autoplaçants à base des déchets de marbre et de carrelages (BAPDs) à

travers une comparaison des résultats obtenus aux ceux d'un un béton autoplaçant témoin

(BAPT) et d’un béton ordinaire vibré (BOV).

Depuis la moitié du 19 ème siècle, L.Vicat[3] a étudié la détérioration chimique du BOV

causée par la présence d'ions sulfate dans l'eau de mer. Il a montré que les sels de magnésium

MgCl2 et MgSO4 sont les plus agressifs pour le béton. De nombreuses autres études ont été

faites sur la durabilité des BOV. Pour le BAP qui diffère du BOV par l'’ajout de certains

types des additions afin d’augmenter le volume de sa pâte pour assurer sa fluidité à l'état

frais, il ya plusieurs études sur la durabilité de ce béton sous l'effet de l'attaque de sulfate

externe. M.R. Khelifa[4]a étudié la durabilité du béton exposé à l'attaque du sulfate externe.

Les échantillons de BAP ont été immergés dans une solution deNa2S04et soumis pendant six

mois aux différents cycles d'immersion / séchage. L'auteur a observé que la dégradation de

l'échantillon par attaque externe au sulfate dépend du type de ciment utilisé et aussi du

rapport eau / ciment. Y. Senhadji et al.[5] ont étudié l'attaque au sulfate d'échantillons dont le

ciment est partiellement substitué par des proportions de filler calcaire entre 10% et 30%. Les

résultats des essais ont montré que les échantillons qui présentaient les plus hauts niveaux de

filler de calcaire étaient plus sensibles aux attaques de sulfate. H. Siadet al.[6]ont étudié les

effets des additifs minéraux (filler de calcaire, cendre volante et pouzzolane naturelle) sur le

comportement duBAP immergé dans une solution de sulfate de sodium. Selon leurs résultats,

la pouzzolane naturelle est l'additif le plus bénéfique pour un BAP dans un environnement

riche en sulfate de sodium. R. Deepthy et M P. Mathews[7]ont étudié la durabilité du BAP à

base des cendres volantes du BAP comme additif par immersion d'échantillons dans des

solutions avec différentes proportions d'ions sulfate et de chlorure. Les résultats

expérimentaux montrent que les résistances à la compression des échantillons immergés

diminuent avec l'augmentation de la concentration des solutions de sulfate et de chlorure. De

même, il ya perte de poids de ces échantillons et ils sont proportionnels à la durée de

l'exposition.

Dans cet article, deux essais de l'attaque de sulfatiqueexterne des bétons, préparés à l'avance,

ont été réalisés. Pour le premier essai, les échantillons ont été immergés dans une solution de

sulfate de sodium (Na2SO4 concentrée à 5%) à une température de 20 ± 2 ° C tandis que pour

le second essai, les échantillons ont été exposés à un environnement pollué de dioxyde de

soufre (SO2) dans une salle de charge des batteries des véhicules. L'évaluation du

comportement des bétons à l'attaque de sulfate externe est surveillée en suivant les variations

de masse des échantillons et leurs modulesd’élasticités dynamiques déterminées par l’essai

ultrasonique [8].

2. MATERIAUX CONSTITUTIFS

Les principaux matériaux utilisés dans cette recherche sont:

- Un ciment Portland CEM I 42,5 produit par l'usine CAT-JeloudJeloud à Tunis selon la

norme NT47.30.

- Un gravier concassé fourni de carrière JebelRessas avec une dimension nominale maximale

de 16 mm et un sable de silice alluvionnaire d'une carrière BorjHfaiedh d'une taille

maximale de 4 mm. Les caractéristiques de ces granulats sont définies dans la norme NT

21.30.

- Les additifs utilisés sont:

• Le filler de calcaire témoin (T) produit par le groupe «Omya» qui est choisi pour fabriquer

le BAPT.

• Les fillers des déchets industriels fournis par les usines COGEMAC et SICAS -Tunis.

Ceux-ci sont classés de trois types (D1: Déchet de marbre, D2: Déchet de carrelage marbré

et D3: Déchet de carrelage en gravier). Ces déchets sont plus grossiers que filler de

calcaire témoin [1]. Leurs caractéristiques chimiques sont présentées dans le Tableau 1.

JOURNEES NATIONALES DU BETON JNB’17 Hammamet, 5-7 mai 2017

3

T D1 D2 D3

Filler

Calcairetémoin Marbre Carrelagemarbre Carrelagegravier

Calcium oxide (lime) : CaO (%) 55.44 49.46 47.09 53.08

Aluminumoxide (alumina): Al2O3 0.02 0.46 0.58 0.66

(%)

Ironoxide : Fe2O3 (%) 0.01 0.66 0.06 0.10

Silicondioxide (silica) : SiO2 (%) 1.09 7.36 3.78 4.28

Magnesiumoxide : MgO(%) 0.38 0.23 4.62 0.10

Sulfurtrioxide : SO3 (%) 0.07 0.08 0.41 0.29

Potassium oxide : K2O (%) 0.02 0.11 0.09 0.08

Tableau 1 : Analyse chimique des quatre fillers

- Un superplastifiant, réducteur d'eau polyvalent (SIKA VISCOCRETE TEMPO 12).

Les caractéristiques de ces matériaux sont les mêmes que dans le précédent article [1].

3. FORMULATIONS RETENUES ET PROCEDURES EPERIMENTALES

Trois types des BAPDs avec les déchets industriels (D1, D2 et D3) ont été préparés pour

évaluer leur résistance à l'attaque de sulfate externe. La durabilité de ces BAPDs a été

comparée à un BAPT et un BOV. La formulation de ces bétons est réalisée en utilisant le

logiciel "BétonLab Pro2" et leurs ajustement par des essais à l'état frais qui répondent aux

exigences de l’EFNARC [2]. Les cinq compositions optimisées choisies sont présentées dans

le Tableau 2.

Type du béton BOV BAPT BAPD1 BAPD2 BAPD3

Composants

Sable (Kg/m3) 737.9 791.3 789.7 800.8 808.7

Gravier (Kg/m3) 1119.4 800.2 798.6 809.8 817.7

Ciment(Kg/m3) 350 350 350 350 350

Filler calcaire : T (Kg/m3) - 250 - - -

Déchet Marbre : D1 (Kg/m3) - - 200 - -

Déchet carrelage marbre: D2 (Kg/m3) - - - 200 -

Déchet carrelage gravier: D3 (Kg/m3) - - - - 150

Eau (Kg/m3) 180.9 180.1 175.1 190 180.2

Dosage de superplastifiant (% ) 0.4 1.0 1.2 1.3 1.0

Tableau 2 : Compositions des different bétons

Les échantillons utilisés dans cette étude sont de forme cubique (70x70x70mm), obtenus

après sciage d’éprouvettes prismatiques (70x70x280mm). Avant le sciage, ces éprouvettes

ont été fabriquées et durcis dans de l'eau maintenue à 20 °C ±2°C pendant 28 jours. Après

sciage, les échantillons ont été séchés à une température de 60 °C.

Pour chaque essai, trois échantillons ont été préparés pour chaque type de béton et exposés à

une attaque par le sulfate externe. Les essais suivants effectués sont:

- L'attaque par le sulfate sous forme liquide : Les échantillons ont été immergésdans la

solution de sulfate de sodium (Na2S04 à 5%, 10H20) qui est considérée comme une condition

sévère d'attaque de sulfate externe pour le béton.

-L'attaque par le sulfate sous forme gazeuse : Les échantillons ont été exposés à un

environnement pollué en dioxyde de soufre (SO2) d'une salle de chargement des batteries.

La solution de sulfate de sodium utiliséa été renouvelée tous les 30 jours et les mesures de

temps desvariations de masse et de la vitesse de propagation du son ont été prises tous les 60

jours jusqu'à une vingtaine de mois d'exposition. Dans cette période d'essai, il y avait

l'apparition de dégradations dans certains échantillons d'essai.

JOURNEES NATIONALES DU BETON JNB’17 Hammamet, 5-7 mai 2017

4

4. RESULTATS ET DISCUSSION

4.1. Essai d'immersion dans une solution de sulfate de sodium (Na2S04 à 5%, 10H20)

Les échantillons immergés dans la solution de sulfate de sodium n’ont présentaient aucun

signe de dégradations jusqu'au 7èmemois. Quelques dégâts ont été observés à partir du

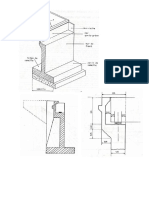

8èmemois sur les échantillons de bétons BOV, BAPD3 et BAPD2 présentés à la Figure 1.

Après une immersion pendant 20 mois dans une solution de Na 2S04, les échantillons BOV

ont été fissurés avec un gonflement.

BAPT BOV

BAPD3 BAPD2 BAPD1

Figure 1 : Dégradations des éprouvettes des bétons BOV, BAPD3 et BAPD2

après immersion dans une solution de Na2S04

Ces résultats peuvent être expliqués par l'action du sulfate sur les aluminates contenus dans la

pâte (ciment seul ou avec des déchets industriels contenant plus d'alumine que le filler

calcaire). La réaction de sulfate entraîne la formation de l'ettringite qui provoque un

gonflement et par conséquent une fissuration du béton [4,9].

Les résultats de la variation de masse des échantillons immergés dans la solution de sulfate de

sodium sont présentés à la Figure2. Un gain massique a été observé pour tous les bétons

pendant les quatre premiers mois et les variations varient de 2,2% pour le BAPD1 à 3% pour

le BAPD3; Ce gain massique est dû à l'absorption d'eau par les échantillons.

BOV BAPT BAPD1 BOV BAPT BAPD1

12 BAPD2 BAPD3 50 BAPD2 BAPD3

Module dynamique (GPa)

Variation de la masse (%)

10

45

8

40

6

35

4

2 30

0 25

0 4 8 12 16 20 0 4 8 12 16 20

Temps (mois) Temps (mois)

Figure 2 : Evolution de la masse des Figure 3 : Evolution de module dynamique

échantillons dans une solution de Na2SO4 des échantillons dans une solution de Na2SO4

Au-delà de 4 mois d'immersion, on a observé que le gain de masse devient plus important

pour les échantillons du BOV et de BAPD3 avec diminution simultanée du module

d'élasticité dynamique (Figure 3). Pour BAPD1 et BAPT, le gain massique et la diminution

du module d'élasticité dynamique sont généralement faibles jusqu'à 20 mois d'immersion

dans la solution de Na2S04. Ces résultats se coïncident aux résultats de M. Regourd [10] qui

explique la réaction de sulfate sur le béton par la formation de l'ettringite après une formation

de gypse secondaire (Eq.1). Cette ettringite formée cause de gonflement dans la pâte de béton

et donc la fissuration du béton attaqué.

JOURNEES NATIONALES DU BETON JNB’17 Hammamet, 5-7 mai 2017

5

La formation d'etringite peut provenir de la réaction C3 A anhydre résiduelle avec le gypse

secondaire formé (Eq. 2):

Ou d'aluminates hydratés (Eq. 3):

4.2. Essai d'exposition dans la salle de chargement des batteries

L’attaque sulfatique externe peut être sous forme gazeuse sous l'effet de la propagation du

dioxyde de soufre (SO2) dans l'air après la dissolution de l'acide sulfurique (H2SO4) dans la

salle de charge des batteries (Eq. 4).

Aucune fissuration n'a été observée pour les échantillons étudiés mais on aobservé des

altérations en poudre sur les facettes des échantillons. Ces altérations se développent durant

une année d'essai et justifient les résultats de la perte de masse des échantillons pour les

différents bétons étudiés (Figure4).

Temps (mois) BOV BAPT BAPD1

50 BAPD2 BAPD3

0 4 8 12 16 20

Module dynamique (GPa)

45

Variation de la masse(%)

-0,5

40

35

-1,5

30

25

BOV BAPT BAPD1

BAPD2 BAPD3

0 4 8 12 16 20

-2,5 Temps (mois)

Figure 4 : Evolution de la masse deséchantillons Figure 5 : Evolution de module dynamiquedes

àla salle de charge des batterieséchantillons à la salle de charge desbatteries

Au-delà d'une année d'exposition des échantillons, un gain massique pour tous les types de

béton a été constaté. Ce comportement peut être expliqué par l'attaque de sulfate à l'intérieur

des échantillons et non plus sur leurs facettes externes.Selon I. Mouallifet al. [11], la réaction

de sulfate conduit à la formation de l'ettringite secondaire (Eq. 3) après la formation du gypse

secondaire (Eq.5). Cet ettringitte cause le gonflement et donc un gain de masse de

l’échantillon sous l'effet de l'humidité dans la salle de charge des batteries.

Les résultats de la variation de module élasticité dynamique pour différents bétons (Figure 5)

montrent que le BOV a été le plus attaqué par la dissolution de l'acide sulfurique dans la salle

de charge des batteries, résultant à la diminution de son module élastique dynamique au-

dessous de 25 GPa après 10 mois d'exposition. En ce qui concerne les BAPs, on a constaté

que le BAPD1 était le plus résistant à cette attaque de sulfate externe. Lesmodules d'élasticité

dynamique de tous les BAPDsont resté supérieurs à 25 GPa après 20 mois d'exposition dans

la salle de charge des batteries.

JOURNEES NATIONALES DU BETON JNB’17 Hammamet, 5-7 mai 2017

6

5. CONCLUSION

A partir de cette étude expérimentale on peut tirer les conclusions suivantes :

- Les bétons BAPDs ont une résistance suffisante à la dégradation chimique sévère de la

solution de Na2SO4. Le gain de masse desBAPs était entre 5% et 7% pendant 20 mois

d'immersion alors que pour le BOV, il était supérieur à 10%. De même, le module élasticité

dynamique des BAPDsest resté supérieur à 25 GPa pendant 14 mois d'exposition (pour

BAPD3) tandis que pour le BOV, il a diminué en-dessous de 25 GPa après seulement 8 mois

d'exposition.

- La dégradation chimique par le sulfate sous forme liquide semble influencée par la finesse

du filler et par la quantité d'aluminates existant dans la pâte de béton.

- Les BAPDs sont plus résistants que le BOV pour l'attaque par le dioxyde de soufre (SO2)

dans l'air. La diminution de leurs modules dynamiques d'élasticité a été de 15% à 35% pour

une période d'exposition de 20 mois alors que pour le BOV; Cette diminution était de 44%

après seulement 5 mois d'exposition.

- L'incorporation des déchets industriels des usines de marbre et de carrelages dans la

formulation du BAP a un effet positif sur la durabilité de ce béton. En augmentant la

compacité et en réduisant l'interconnexion des pores dans les SCCW, ils réduisent la

pénétration des ions de sulfates qui peuvent exister dans l’air ou dans les eaux agressives.

Référencesbibliographiques

[1] M. Tennich, A. Kallel, M. Ben Ouezdou “Incorporation of fillers from marble and tile wastes in

the composition of self-compacting concretes”, Construction and Building Materials, Volume 91

(2015), Pages 65-70.

[2] EFNARC. The European guidelines for self-compacting concrete: Specification, Production and

Use. EuropeanFederation for Specialist Construction Chemicals and ConcreteSystems, 2005.

[3] L. Vicat, “Recherches sur les causes physiques de destruction des composés hydrauliques par

l’eau de mer”, Bulletin de la société d’encouragement pour l’industrie nationale (1857).

[4] M.R. Khelifa, “Effet de l’attaque sulfatique externe sur la durabilité des bétons autoplaçants”,

thèse de Doctorat, U. de Constantine et U. d’Orléans, Juin 2009.

[5] Y. Senhadji, M. Mouli, H. Khelafi and A. S. Benosman, “Sulfate attack of Algerian cement-based

material with crushed limestone filler cured at diff erenttemperatures”,Turkish Journal of

Engineering and Environmental Sciences 34 (2010) , 131 – 143.

[6] H. Siad, S. Kamali-Bernard, H.A. Mesbah, G. Escadeillas, M. Mouli and H. Khelafi

“Characterization of the degradation of self-compacting concretes in sodium sulfate environment:

Influence of different mineral admixtures”, Construction and Building Materials, Volume 47

(2013), Pages 1188-1200.

[7] R. Deepthy et M P. Mathews, “Durabilitystudy of self-compacting concrete using manufactured

sand”, International Journal of Research in Engineering & Technology, Vol. 2, Issue 9, Sep 2014,

45-50.

[8] CONTROLS, “Instruction manual-auscultation sonique”, Rev: 02/01, N°: 58-E0049/A, p25.

[9] R. Gagné, “Durabilité et réparations du béton”, Université de Sherbrooke, p. 160-185,

1998.

[10]M. Regourd, “Durability, physico-chemical and biological processes related to concrete,

Durability of Concrete structures”, CEB-RILEM International Workshop. Copenhagen,

May, p. 49-71, 1983.

[11] I. Mouallif, S. Lasfar, A. Latrach, M. Chergui and N. Barbe,“Influence du vieillissement

sulfatique sur la résistance mécanique et la microstructure du béton”,21ème Congrès

Français de Mécanique, Bordeaux, p.26 – 30, août 2013.

JOURNEES NATIONALES DU BETON JNB’17 Hammamet, 5-7 mai 2017

S-ar putea să vă placă și

- Chap IV Les Betons A Hautes Performances BHPDocument4 paginiChap IV Les Betons A Hautes Performances BHPounousÎncă nu există evaluări

- Tolerances Sur Les Ouvrages en BetonDocument9 paginiTolerances Sur Les Ouvrages en BetonHichem14Încă nu există evaluări

- Le BetonDocument28 paginiLe BetonMOHAMED CHERKAOUIÎncă nu există evaluări

- Attaque ChimiqueDocument2 paginiAttaque Chimiqueأيمن الجزائريÎncă nu există evaluări

- Beton Et Mortier FinalDocument20 paginiBeton Et Mortier FinalKhatiri MeryemÎncă nu există evaluări

- Formulation Des BetonsDocument17 paginiFormulation Des BetonsMajid BelkadiÎncă nu există evaluări

- Béton RecycléDocument9 paginiBéton RecycléHAJARÎncă nu există evaluări

- Beton ApparentDocument0 paginiBeton ApparentAdmira Duric100% (1)

- Béton CéllulaireDocument1 paginăBéton CéllulaireMohamed SnoussiÎncă nu există evaluări

- Le BétonDocument33 paginiLe Bétonrafie1984100% (1)

- III - Les BétonsDocument34 paginiIII - Les BétonsZineb El KostaliÎncă nu există evaluări

- Utilisation Béton Fibre de VerreDocument8 paginiUtilisation Béton Fibre de VerreMohamed AkrourÎncă nu există evaluări

- Durabilité Des Ouvrages en BétonDocument4 paginiDurabilité Des Ouvrages en BétonDonald AristorÎncă nu există evaluări

- Le Béton Précontraint 01Document41 paginiLe Béton Précontraint 01sayoriçiÎncă nu există evaluări

- Bétons Spéciau1Document3 paginiBétons Spéciau1Roger DonjanÎncă nu există evaluări

- Etude Du ComportementDocument103 paginiEtude Du ComportementthomaspriceÎncă nu există evaluări

- Béton CT-T47Document97 paginiBéton CT-T47Aboubacry SOWÎncă nu există evaluări

- Consultation Préalable D'une BRIQUETERIEDocument114 paginiConsultation Préalable D'une BRIQUETERIEbelkissÎncă nu există evaluări

- Comportement de Poteaux en Béton Armé Renforcés Par Matériaux Composites, Soumis À Des Sollicitations de Type Sismique, Et Analyse D'éléments de Dimensionnement.Document305 paginiComportement de Poteaux en Béton Armé Renforcés Par Matériaux Composites, Soumis À Des Sollicitations de Type Sismique, Et Analyse D'éléments de Dimensionnement.Hamza MamiÎncă nu există evaluări

- Oualit Mehena PDFDocument127 paginiOualit Mehena PDFAymen Ait ElhadjÎncă nu există evaluări

- RabehiDocument167 paginiRabehiMalak AbirÎncă nu există evaluări

- Exploitation Et Gestion Des Reseaux D Egout PDFDocument8 paginiExploitation Et Gestion Des Reseaux D Egout PDFsoufianeÎncă nu există evaluări

- Noubli AmiraDocument105 paginiNoubli Amiraaymen nouariÎncă nu există evaluări

- Rapport Final PFEDocument60 paginiRapport Final PFEJacquie MichelÎncă nu există evaluări

- Ettringite PDFDocument2 paginiEttringite PDFkolp11Încă nu există evaluări

- 4-Les MortiersDocument8 pagini4-Les Mortiersmalik selenaÎncă nu există evaluări

- Methode Dreux Goriss SNC MezoughiDocument7 paginiMethode Dreux Goriss SNC MezoughizakariaÎncă nu există evaluări

- CHAWLAH Hamza 919zDocument42 paginiCHAWLAH Hamza 919zUta AttoÎncă nu există evaluări

- BLPC 206 63-73 PDFDocument11 paginiBLPC 206 63-73 PDFAmina BessaciÎncă nu există evaluări

- Influence de La Température Sur Le Jeune Âge de BétonDocument119 paginiInfluence de La Température Sur Le Jeune Âge de BétonMohammed BoucherbaÎncă nu există evaluări

- Histoire Du Béton - Lafarge Algérie - HistoiredubetonDocument2 paginiHistoire Du Béton - Lafarge Algérie - HistoiredubetonAchour AchourkouiderÎncă nu există evaluări

- Caractéristiques de Bétons Légers À Base de Résidus D'exploitation de Carrières Et de Bois - ImpDocument4 paginiCaractéristiques de Bétons Légers À Base de Résidus D'exploitation de Carrières Et de Bois - ImpsalvadorÎncă nu există evaluări

- L'écaillage Des Surfaces de BétonDocument4 paginiL'écaillage Des Surfaces de Bétonfanion47100% (1)

- Amo 5561Document158 paginiAmo 5561Ayoub EnergieÎncă nu există evaluări

- Cours Diagramme D'interaction SimplifiéDocument6 paginiCours Diagramme D'interaction SimplifiéJohn Rodriguez DominguezÎncă nu există evaluări

- Chap 11 Bap BHP BFDocument7 paginiChap 11 Bap BHP BFStan FordÎncă nu există evaluări

- Constituants Du BetonDocument5 paginiConstituants Du BetonmoiÎncă nu există evaluări

- Cpa Cpal CpacDocument2 paginiCpa Cpal CpacwxcvbnnbvcxwÎncă nu există evaluări

- SB - Béton Projeté - BDDocument12 paginiSB - Béton Projeté - BDrazacmoutariÎncă nu există evaluări

- Kassoul Amar 2011Document11 paginiKassoul Amar 2011SabriRemremÎncă nu există evaluări

- Renforcement BatimentDocument38 paginiRenforcement Batimentfarida diabÎncă nu există evaluări

- Balle de Riz 3Document111 paginiBalle de Riz 3r;rÎncă nu există evaluări

- Formulation de Bétons À Base de Laitier de SiMnDocument50 paginiFormulation de Bétons À Base de Laitier de SiMnFOUMAN Justin100% (1)

- Mortier Et BetonDocument12 paginiMortier Et BetonBahÎncă nu există evaluări

- La Formulation Des BétonsDocument91 paginiLa Formulation Des Bétonssaadomar80Încă nu există evaluări

- Dsi Mandelli Setra Articles Speciaux Pour Le Beton Arme Et La ConstructionDocument132 paginiDsi Mandelli Setra Articles Speciaux Pour Le Beton Arme Et La ConstructionAnonymous G4SVAg28Încă nu există evaluări

- Chapitre 1 - Caractéristiques Des MatériauxDocument7 paginiChapitre 1 - Caractéristiques Des MatériauxPFEEÎncă nu există evaluări

- III - Les BétonsDocument34 paginiIII - Les Bétonssun_rachidÎncă nu există evaluări

- Cours 2 Assan AnnabaDocument54 paginiCours 2 Assan AnnabaAmel HydÎncă nu există evaluări

- Durabilite Des Mortiers A Base de Pouzzolane Naturelle EtDocument11 paginiDurabilite Des Mortiers A Base de Pouzzolane Naturelle EtMiloudi Safou100% (1)

- Beton Leger Le CoursDocument21 paginiBeton Leger Le CoursBh FgÎncă nu există evaluări

- Attestation de Travail Detaillee MarketingDocument1 paginăAttestation de Travail Detaillee MarketingHINSONÎncă nu există evaluări

- AT442 - Houda LAMRANI - Montée en Cohésion Des Émulsions de Bitume en Couches D'accrochage PDFDocument19 paginiAT442 - Houda LAMRANI - Montée en Cohésion Des Émulsions de Bitume en Couches D'accrochage PDFsaid100% (1)

- PlâtreDocument16 paginiPlâtreMohand Oulhadj ChalaliÎncă nu există evaluări

- Protocole Essai Adjuvant SIKA-Meftah SCMI - 21-07-2020Document4 paginiProtocole Essai Adjuvant SIKA-Meftah SCMI - 21-07-2020Rihem and Soundosse wordsÎncă nu există evaluări

- Contribution 1154Document9 paginiContribution 1154Salima MimaÎncă nu există evaluări

- BouallegDocument9 paginiBouallegNiou MekkiÎncă nu există evaluări

- 4p 079 BouallegDocument8 pagini4p 079 BouallegChatnoir NoirÎncă nu există evaluări

- Durabilité D'un Ciment Composé À Base de Mâchefer de Tefereyre (Niger) : Absorption Capillaire, Porosité Accessible À L'eau Et Attaque AcideDocument11 paginiDurabilité D'un Ciment Composé À Base de Mâchefer de Tefereyre (Niger) : Absorption Capillaire, Porosité Accessible À L'eau Et Attaque Acideمحمد الطاهر لقويÎncă nu există evaluări

- Effet Des Dechets de Marbre Sur La Durabilite Des Betons en Milieu MarinDocument10 paginiEffet Des Dechets de Marbre Sur La Durabilite Des Betons en Milieu MarinsabiÎncă nu există evaluări

- Chevetre IncorporéeDocument2 paginiChevetre IncorporéeMongi Ben OuezdouÎncă nu există evaluări

- Scléromètre p3Document1 paginăScléromètre p3Mongi Ben OuezdouÎncă nu există evaluări

- Culée Remblayé-Schéma PDFDocument1 paginăCulée Remblayé-Schéma PDFMongi Ben OuezdouÎncă nu există evaluări

- Etancheite Des Ponts Rails Cahier Des Charges de Pose PDFDocument16 paginiEtancheite Des Ponts Rails Cahier Des Charges de Pose PDFMongi Ben OuezdouÎncă nu există evaluări

- Dispositions Sismiques Des BâtimentsDocument21 paginiDispositions Sismiques Des BâtimentsMongi Ben OuezdouÎncă nu există evaluări

- BallastDocument1 paginăBallastMongi Ben OuezdouÎncă nu există evaluări

- Vérification AppareilDocument1 paginăVérification AppareilMongi Ben OuezdouÎncă nu există evaluări

- N°1-7-2-Partie 1Document2 paginiN°1-7-2-Partie 1Mongi Ben OuezdouÎncă nu există evaluări

- Section Transv ExempleDocument1 paginăSection Transv ExempleMongi Ben OuezdouÎncă nu există evaluări

- Culée Remblayé-SchémaDocument1 paginăCulée Remblayé-SchémaMongi Ben OuezdouÎncă nu există evaluări

- N°2-8-2 - Partie 2Document2 paginiN°2-8-2 - Partie 2Mongi Ben OuezdouÎncă nu există evaluări

- Scléromètre À BétonDocument4 paginiScléromètre À BétonMongi Ben OuezdouÎncă nu există evaluări

- Inspection Appareil D'appuiDocument1 paginăInspection Appareil D'appuiMongi Ben OuezdouÎncă nu există evaluări

- Sclérometer StrengthDocument1 paginăSclérometer StrengthMongi Ben OuezdouÎncă nu există evaluări

- 4 Conception Des Ouvrages Corants & TI BA 2017 2 Partie 1Document19 pagini4 Conception Des Ouvrages Corants & TI BA 2017 2 Partie 1Mongi Ben OuezdouÎncă nu există evaluări

- Pont en ArcDocument22 paginiPont en ArcMongi Ben OuezdouÎncă nu există evaluări

- Annexes PFEDocument58 paginiAnnexes PFEMongi Ben OuezdouÎncă nu există evaluări

- 2 1 Exécution Appuis BADocument53 pagini2 1 Exécution Appuis BAMongi Ben OuezdouÎncă nu există evaluări

- PFE Pont Encorbellement SuccessifDocument85 paginiPFE Pont Encorbellement SuccessifMongi Ben Ouezdou75% (4)

- Beton À FillersDocument6 paginiBeton À FillersMongi Ben OuezdouÎncă nu există evaluări

- 1-Exécution Des Fondations PDFDocument38 pagini1-Exécution Des Fondations PDFMongi Ben OuezdouÎncă nu există evaluări

- Charges Des Bois RondsDocument2 paginiCharges Des Bois RondsMongi Ben OuezdouÎncă nu există evaluări

- Béton Déchet MarbreDocument6 paginiBéton Déchet MarbreMongi Ben OuezdouÎncă nu există evaluări

- Anciens Règlements de Charges PDFDocument4 paginiAnciens Règlements de Charges PDFMongi Ben OuezdouÎncă nu există evaluări

- TIBADocument1 paginăTIBAMongi Ben OuezdouÎncă nu există evaluări

- Anciens Règlements de ChargesDocument4 paginiAnciens Règlements de ChargesMongi Ben OuezdouÎncă nu există evaluări

- Exécution DalotsDocument30 paginiExécution DalotsMongi Ben Ouezdou100% (1)

- DimensionnementDocument103 paginiDimensionnementAhmed MediouniÎncă nu există evaluări

- Présentation Approche Avantage 360Document32 paginiPrésentation Approche Avantage 360Yves BranconierÎncă nu există evaluări

- Zerrouni Nassim 2Document127 paginiZerrouni Nassim 2fnkuyyunÎncă nu există evaluări

- 307 Cintrage Toles ElevebisDocument11 pagini307 Cintrage Toles ElevebisJawher SalemÎncă nu există evaluări

- Devoir de Synthèse N°1 - Sciences Physiques - 3ème Math (2014-2015)Document4 paginiDevoir de Synthèse N°1 - Sciences Physiques - 3ème Math (2014-2015)Batata blueÎncă nu există evaluări

- Specbea BorduresBeton2013 1Document44 paginiSpecbea BorduresBeton2013 1CHOUPO ArmelÎncă nu există evaluări

- Effet Kirlian... - Afis - Association Française Pour L'information ScientifiqueDocument8 paginiEffet Kirlian... - Afis - Association Française Pour L'information Scientifiquebenben31100% (1)

- Exercices de CinematiqueDocument0 paginiExercices de CinematiqueRedouane AkrourÎncă nu există evaluări

- Atomes Ions Solutions IoniquesDocument2 paginiAtomes Ions Solutions IoniquesmechkourÎncă nu există evaluări

- HydrauliqueDocument11 paginiHydrauliqueMed MaxÎncă nu există evaluări

- Couplage EM 2012 Exercices Corrections PDFDocument38 paginiCouplage EM 2012 Exercices Corrections PDFyes100% (1)

- B0 FicheB2-1-Guide - Auscultation - Ouvrage - Art-Cahier - Interactif - IfsttarDocument2 paginiB0 FicheB2-1-Guide - Auscultation - Ouvrage - Art-Cahier - Interactif - IfsttaryoussefÎncă nu există evaluări

- Metrologie Cours GC PDFDocument100 paginiMetrologie Cours GC PDFX Hunter100% (1)

- CV Abdennacer Benadda 222Document1 paginăCV Abdennacer Benadda 222Anonymous 9VTGC12oL5Încă nu există evaluări

- Les Principes Fondamentaux de Propagation Des Ondes Sismiques PDFDocument26 paginiLes Principes Fondamentaux de Propagation Des Ondes Sismiques PDFabdelÎncă nu există evaluări

- Agregat PDFDocument226 paginiAgregat PDFMoyen AtlasÎncă nu există evaluări

- C1Phy Ondes Mecaniques ProgressivesDocument2 paginiC1Phy Ondes Mecaniques ProgressivesMohamed El Ouahdani100% (1)

- NDC Quai Sur Pieux v1Document309 paginiNDC Quai Sur Pieux v1Halim Genie CivilÎncă nu există evaluări

- DemarrageDocument6 paginiDemarrageبن عودة100% (1)

- Corrigé de La Fiche TD N°01Document6 paginiCorrigé de La Fiche TD N°01ben binahÎncă nu există evaluări

- Algebre Lineaire Et Geometrie Des Polyno PDFDocument11 paginiAlgebre Lineaire Et Geometrie Des Polyno PDFSat KoosÎncă nu există evaluări

- TP Conductimétrie - New1Document9 paginiTP Conductimétrie - New1Wahiba Abdoun0% (1)

- Lunetterie MetalliqueDocument19 paginiLunetterie MetalliqueHassan Azmi100% (1)

- Fiche Technique 8111 PDFDocument3 paginiFiche Technique 8111 PDFgillix submitÎncă nu există evaluări

- 980GDocument28 pagini980Gdico65540% (5)

- NT 109.02Document52 paginiNT 109.02ghada100% (1)

- Polycopie DDSDocument115 paginiPolycopie DDSBoss Mohamed100% (8)

- Cours Acoustique NRADocument14 paginiCours Acoustique NRARémyCombesÎncă nu există evaluări

- Correction Survie 2010Document4 paginiCorrection Survie 2010baddrÎncă nu există evaluări

- TP2 CMC L3 GP 2019-2020 PDFDocument6 paginiTP2 CMC L3 GP 2019-2020 PDFBouchra Benabdallah100% (9)

- Commande Vectorielle MSAPDocument7 paginiCommande Vectorielle MSAPمطزطزÎncă nu există evaluări