Documente Academic

Documente Profesional

Documente Cultură

Planta de Produccion de Detergentes Sinteticos

Încărcat de

Leonardo Abel SueldoDescriere originală:

Titlu original

Drepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Planta de Produccion de Detergentes Sinteticos

Încărcat de

Leonardo Abel SueldoDrepturi de autor:

Formate disponibile

PLANTA DE PRODUCCIÓN DE DETERGENTES SINTÉTICOS.

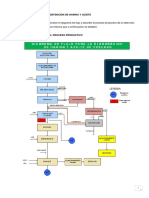

2.2 DESCRIPCIÓN DEL PROCESO.

Esta planta incluye las siguientes etapas:

1. Sulfatado y neutralizado (proceso óleum)

3. Sección de secado.

5. Sección de empaque.

La sección de sulfatado y neutralizado está diseñada para permitir a las

materias primas, alquilobenceno, óleum (ácido sulfúrico fumante), solución de

sosa cáustica, y agua diluida ser contenidas en tanques de alimentación,

respectivamente; las materias primas son suministradas a través de una

http://recursosbiblioteca.utp.edu.co/tesisdigitales/texto/658533C172.pdf planta de

http://repositorio.bib.upct.es/dspace/bitstream/10317/82/1/pfc1304.pdf

http://www.bvsde.paho.org/bvpdfsaidis/aresidua/i-142.

http://ri.biblioteca.udo.edu.ve/bitstream/123456789/1077/1/Tesis.MEJORAMIE

NTO%20DE%20EQUIPOS%20ROTATIVOS.pdf

máquina dosificadora, la cual contiene bombas volumétricas de seis pistones,

hacia los contenedores de reacción.

La sección de sulfatado presenta tuberías de recirculación, un contenedor de

reacción, y un intercambiador de temperatura. La máquina dosificadora

(bombas proporcionales) envía el alquilobenceno por medio de las tuberías de

recirculación hacia el contenedor de reacción. El agente de sulfatado (ácido

sulfúrico), que es suministrado por su respectiva bomba volumétrica, también es

transportado al contenedor de reacción. La mezcla que será sulfatada, igual a la

cantidad de agentes de reacción, son suministradas y pasadas de manera

continua por un sistema de digestión donde se completará la reacción. La

temperatura del sistema de recirculación es controlada por una válvula de ajuste

de agua fría.

Esta mezcla ácida pasa desde el sistema de digestión hacia el sistema de

adulteración. El sistema de adulteración contiene un contenedor de reacción, un

intercambiador de temperatura y tuberías de conexión. Agua diluida, que es

suministrada desde su respectiva bomba, es introducida al contenedor de

reacción. La temperatura en el circuito de adulteración es controlada por una

válvula de ajuste de agua fría.

La mezcla de ácido diluido pasa al sistema de separación donde cualquier ácido

de escape es separado en forma de capas. Esta separación es controlada por

medio de un control de nivel de interfase, por ejemplo, para controlar la

separación de la superficie en dos capas. El ácido sulfatado emerge a la parte

superior del separador y entra al circuito de neutralización que consiste de un

contenedor de reacción, un intercambiador de temperatura, y tuberías de

circulación para trasladar la mezcla al tanque de ajuste de pH. La solución de

sosa cáustica es bombeada al contenedor de reacción. El ácido sulfatado es

transportado a su tanque de almacenamiento y luego es bombeado hacia el

contenedor de reacción. La temperatura de este sistema es controlada por

válvulas de ajuste de agua fría. El tanque de ajuste de pH hace que el producto

neutralizado tenga una composición uniforme y homogénea. El producto

neutralizado es controlado por un medidor continuo de pH a través de unos

electrodos colocados en la cámara de fluido y en el indicador de pH.

La sección de preparación de la pasta está diseñada para permitir que el

producto neutralizado (sulfato de sodio) y agentes adicionales (como trifosfato

de sodio, silicato de sodio, sulfato de sodio, CMC, abrillantador, etc.) sean

mezclados por medio de un embrague en un agitador eléctrico de baja velocidad.

La pasta mezclada es convertida en una pasta homogénea a través de un molino

coloidal. Luego esta pasta es pasada por unos filtros para remover las impurezas

sólidas. Después de pasar por los filtros, la pasta es transportada a su tanque de

almacenamiento.

Una vez que la torre de rociado está preparada, la pasta es transportada a los

inyectores de rociado (colocados en la parte superior de la torre de rociado) a

través de una bomba triple de alta presión. Los sujetadores, tanques de

almacenamiento, filtros y tuberías son calentados por un dispositivo a vapor. Los

motores y la temperatura del proceso son manejados por un panel de control

central.

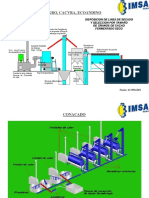

La sección de secado consiste de una torre de rociado, un horno generador de

aire caliente, y un colector de ciclón.

El horno genera aire caliente utilizando para su combustión aceite de quemado

ligero (o una mezcla de diesel y aceite ligero) El aire caliente es soplado y

distribuido en la torre de rociado utilizando un soplador, ubicado al lado del

horno.

La pasta de detergente es enviada a la torre de rociado y esparcido desde los

inyectores cortando el flujo de aire caliente para mantener volúmenes pequeños

en forma de comprimidos. Luego la pasta desciende suavemente y es secado

dentro de dispositivos ahuecados antes de llegar al conducto de descarga de la

torre de rociado.

Después de pasar a través de la torre de rociado, el aire caliente es liberado

dentro del colector de ciclón, que separa al detergente en un polvo fino, luego

este pasa a través del conducto de aire caliente y es descargado en un lugar

abierto.

Como el polvo seco, descargado de la torre de rociado, está aún caliente entonces

será enfriado en un conducto de transporte neumático. Luego es separado del

aire frío en una cámara de separación y almacenado en tanques.

El detergente en polvo descenderá sobre un tamiz vibratorio, separando el polvo

fino y grueso y pasando a un aparato de perfumado continuo donde se rocía el

perfume desde los inyectores, y luego será transportado a la sección de empaque.

El detergente en polvo es enviado por medio de un transportador a la máquina

automática de pesado y empaque que es acoplada con una máquina de sellado

continuo para sellar el producto en bolsas de plástico. Una vez que las bolsas son

selladas, los productos son transportados al almacén para su posterior

comercialización.

S-ar putea să vă placă și

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe la EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraÎncă nu există evaluări

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108De la EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Încă nu există evaluări

- Planta de Producción de Detergentes SintéticosDocument4 paginiPlanta de Producción de Detergentes SintéticosRubén Abraham Mejías100% (1)

- Detergente en PolvoDocument26 paginiDetergente en PolvoSergio Gaitán PinzónÎncă nu există evaluări

- SAPOLIODocument8 paginiSAPOLIOisumy1Încă nu există evaluări

- Capitulo 3 DetergentesDocument8 paginiCapitulo 3 DetergentesJenny Castro V.Încă nu există evaluări

- UNIDAD III DetergentesDocument7 paginiUNIDAD III DetergentesLiz HuañapacoÎncă nu există evaluări

- CafeDocument5 paginiCafetbautistadiegoÎncă nu există evaluări

- Industria de DetergentesDocument23 paginiIndustria de DetergentesEder Basurto SÎncă nu există evaluări

- Produccion Del Sillao - RubricaDocument11 paginiProduccion Del Sillao - RubricaCarlos Franco CastilloÎncă nu există evaluări

- Proceso de Obtencion Del Acido Borico Memoria TecnicaDocument11 paginiProceso de Obtencion Del Acido Borico Memoria TecnicaHernán Alonso Maldonado GámezÎncă nu există evaluări

- FiltrosDocument15 paginiFiltrosMarcos FloresÎncă nu există evaluări

- Iso 22000 Proceso de AzucarDocument18 paginiIso 22000 Proceso de AzucarBertha ElizondoÎncă nu există evaluări

- OPERACIONES UNITARIAS-entregable.Document7 paginiOPERACIONES UNITARIAS-entregable.Cintia Marisol Sernaque sanchezÎncă nu există evaluări

- Procesos en La Elaboración Del DetergenteDocument3 paginiProcesos en La Elaboración Del DetergentekarlaÎncă nu există evaluări

- Detergente UnileverDocument6 paginiDetergente UnileverLyssmarÎncă nu există evaluări

- Centrífugas de Disco o PlatosDocument6 paginiCentrífugas de Disco o PlatosAlexandraÎncă nu există evaluări

- Planta CafeaDocument7 paginiPlanta CafeaNelson CarvajalÎncă nu există evaluări

- 3.0.memoria Descriptiva Del Proceso Tasa VeguetaDocument7 pagini3.0.memoria Descriptiva Del Proceso Tasa VeguetaJack CaceresÎncă nu există evaluări

- Elaboracion de Papa FritaDocument11 paginiElaboracion de Papa FritaOmar Cruz MamaniÎncă nu există evaluări

- El Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Document2 paginiEl Ingenio Cuenta Con Dos Sistemas de Extracción Llamados TRAPICHE 1 y TRAPICHE 2Francisco GarzaÎncă nu există evaluări

- La Planta Malvinas Está Localizada A Orillas Del Río UrubambaDocument5 paginiLa Planta Malvinas Está Localizada A Orillas Del Río UrubambaEstrella CnllÎncă nu există evaluări

- La Caña Madura Es Pesada en Una Balanza Electrónica de PlataformaDocument4 paginiLa Caña Madura Es Pesada en Una Balanza Electrónica de PlataformaClaudia Romina Castañeda BulnesÎncă nu există evaluări

- Equipo de CristalizacionDocument4 paginiEquipo de CristalizacionJuan MarinÎncă nu există evaluări

- Monografia 1 Termo Jhasmany Marcel Udaeta MirandaDocument16 paginiMonografia 1 Termo Jhasmany Marcel Udaeta MirandaJhasmany Marcel Udaeta MirandaÎncă nu există evaluări

- Diagrama Flujograma de Harinas EspecialesDocument9 paginiDiagrama Flujograma de Harinas EspecialesFiorela Nieto QuilcoÎncă nu există evaluări

- Proceso Cafe 1Document33 paginiProceso Cafe 1Eduardo Durán RomañaÎncă nu există evaluări

- Obtención de Ácido Cítrico Por Fermentación de Suero de Leche Utilizando Aspergillus NigerDocument3 paginiObtención de Ácido Cítrico Por Fermentación de Suero de Leche Utilizando Aspergillus NigerbarturoÎncă nu există evaluări

- 3 Resumen Descripcion Del Proceso de Alcohol Etilico 2016Document2 pagini3 Resumen Descripcion Del Proceso de Alcohol Etilico 2016Armando contreras de la CruzÎncă nu există evaluări

- Lauril Sulfato de SodioDocument4 paginiLauril Sulfato de SodioSelene Martinez OrtegaÎncă nu există evaluări

- Refinacion GrasaDocument2 paginiRefinacion GrasaAdolfo ChavesÎncă nu există evaluări

- Descripcion Del Proceso de Produccion de Harina y Aceite de PescadoDocument6 paginiDescripcion Del Proceso de Produccion de Harina y Aceite de PescadoPercy OrtizÎncă nu există evaluări

- Topii A1 U1 RorpDocument7 paginiTopii A1 U1 Rorprosa luzÎncă nu există evaluări

- HarinaDocument14 paginiHarinaFalerWilÎncă nu există evaluări

- Manual de Extracción RomeroDocument19 paginiManual de Extracción Romerojose ernesto romero floresÎncă nu există evaluări

- Purga de Lodos Del ClarificadorDocument4 paginiPurga de Lodos Del Clarificadoroscarivan2100% (1)

- Equipos de LixiviaciÓn Grupo1Document12 paginiEquipos de LixiviaciÓn Grupo1AndresCastrillonÎncă nu există evaluări

- Proyecto - MaracuyaDocument22 paginiProyecto - Maracuyacecilia suncion panta0% (1)

- Descripción General Del Proceso de Elaboración de Harina de PescadoDocument10 paginiDescripción General Del Proceso de Elaboración de Harina de PescadoFabiaham BrionesÎncă nu există evaluări

- Balance de Materia y EnergiaDocument10 paginiBalance de Materia y EnergiaTeddy AlarcónÎncă nu există evaluări

- Maquinas de GaseosasDocument6 paginiMaquinas de GaseosasJakixitaChucasGarciaÎncă nu există evaluări

- Equipos de Extracción Por SolventeDocument7 paginiEquipos de Extracción Por SolventeMiguel Angel Hidalgo HernandezÎncă nu există evaluări

- Produccion Harina de PescadoDocument12 paginiProduccion Harina de Pescadonelsonramz100% (2)

- Proceso de Extracción para La Producción de SteviaDocument4 paginiProceso de Extracción para La Producción de SteviaAntonio ArizmendiÎncă nu există evaluări

- Planta Productora de Leche en PolvoDocument47 paginiPlanta Productora de Leche en PolvoBibiana OlivaÎncă nu există evaluări

- Limpieza CIPDocument6 paginiLimpieza CIPAnonymous 6Mb7PZjÎncă nu există evaluări

- Secado Por AtomizacionDocument22 paginiSecado Por AtomizacionJaime PaucarÎncă nu există evaluări

- Procesos de La Industria AzucareraDocument12 paginiProcesos de La Industria AzucareraRonald VilcarinÎncă nu există evaluări

- Proceso de Elaboracion de CervezaDocument5 paginiProceso de Elaboracion de CervezaGerson ArenasÎncă nu există evaluări

- Balance de MateriaDocument36 paginiBalance de Materiavictor hugo portugal melgarÎncă nu există evaluări

- RotavaporDocument3 paginiRotavaporMeLissa Betsabe Garzón100% (1)

- Producción de AzúcarDocument15 paginiProducción de AzúcarAlfonso Tapia MarquezÎncă nu există evaluări

- Grupo 2-Unidad 1-Fabricacion de Jabon1Document26 paginiGrupo 2-Unidad 1-Fabricacion de Jabon1Mixthys RvÎncă nu există evaluări

- Equipos Elaboración Bebidas CarbonatadasDocument12 paginiEquipos Elaboración Bebidas CarbonatadasWendy Arrieta HuayllaÎncă nu există evaluări

- Bou1 U2 A2 MamhDocument18 paginiBou1 U2 A2 MamhEsther Michel Hagelsieb100% (1)

- Aparato de Destilación ComplejoDocument13 paginiAparato de Destilación ComplejoMaría Esther GonzálezÎncă nu există evaluări

- Actividad 2 Equipos para La Elaboración de QuesosDocument6 paginiActividad 2 Equipos para La Elaboración de QuesosAlejandra Alzate de LópezÎncă nu există evaluări

- Balance de MateriaDocument37 paginiBalance de MateriaNairÎncă nu există evaluări

- Caña de AzucarDocument9 paginiCaña de AzucarfcolauraÎncă nu există evaluări

- Lavado y colmatado de tapones de corcho. MAMA0109De la EverandLavado y colmatado de tapones de corcho. MAMA0109Încă nu există evaluări

- Planta de Produccion de Propilenglicol Apartir de La Hidratacion Del Oxido de PropilenoDocument32 paginiPlanta de Produccion de Propilenglicol Apartir de La Hidratacion Del Oxido de PropilenoLeonardo Abel Sueldo100% (1)

- Agronegocios Situacion Agricola y Complejo Cerealero OleaginosoDocument11 paginiAgronegocios Situacion Agricola y Complejo Cerealero OleaginosoLeonardo Abel SueldoÎncă nu există evaluări

- Obtencion de Propilenglicol F A SMMMMDocument24 paginiObtencion de Propilenglicol F A SMMMMLeonardo Abel SueldoÎncă nu există evaluări

- Es-2137446 T3Document35 paginiEs-2137446 T3Leonardo Abel SueldoÎncă nu există evaluări

- PFC Anitron IIDocument455 paginiPFC Anitron IIFrancisco RenteriaÎncă nu există evaluări

- Maquinas Cacao IMSADocument4 paginiMaquinas Cacao IMSALeonardo Abel SueldoÎncă nu există evaluări

- Proceso Productivo Del JabonDocument13 paginiProceso Productivo Del JabonLeonardo Abel SueldoÎncă nu există evaluări

- Planta de Produccion de AnilinaDocument19 paginiPlanta de Produccion de AnilinaLeonardo Abel SueldoÎncă nu există evaluări

- Anhidrido SulfurosoDocument5 paginiAnhidrido SulfurosoLeonardo Abel SueldoÎncă nu există evaluări

- Mostaza 2013 09sep PDFDocument6 paginiMostaza 2013 09sep PDFLeonardo Abel SueldoÎncă nu există evaluări

- Sistemas de Control de Procesos - S.g.shinskeyDocument290 paginiSistemas de Control de Procesos - S.g.shinskeyJavi Lopez100% (1)

- Maquinas Cacao IMSADocument4 paginiMaquinas Cacao IMSALeonardo Abel SueldoÎncă nu există evaluări

- Maquinas Agricolas Con Unidad 9Document138 paginiMaquinas Agricolas Con Unidad 9Sabina BanegasÎncă nu există evaluări

- LLP - Estaciones de ServicioDocument8 paginiLLP - Estaciones de ServicioJocelyn Ambar Gallardo ArismendiÎncă nu există evaluări

- Data Tecnica Pumpsim - CursoDic.Document11 paginiData Tecnica Pumpsim - CursoDic.Carlos Cruz RojasÎncă nu există evaluări

- Control de Pozos FInalDocument34 paginiControl de Pozos FInalJorge Angel Cahuata Lohse100% (1)

- Anexo A PrefactibilidadDocument39 paginiAnexo A PrefactibilidadAnonymous YyrfmL8VBÎncă nu există evaluări

- Manual Hidraulica Circuito Giro Pala Pc5500 KomatsuDocument38 paginiManual Hidraulica Circuito Giro Pala Pc5500 KomatsuFrancisco Alvarado VergaraÎncă nu există evaluări

- Informe Proyecto Bomba ElbowDocument18 paginiInforme Proyecto Bomba ElbowBetty Castillo VigoÎncă nu există evaluări

- Estacion de BombeoDocument16 paginiEstacion de BombeoNobel ZambranoÎncă nu există evaluări

- Ficha Bomba PerifericaDocument1 paginăFicha Bomba PerifericaJhony Santisteban SuclupeÎncă nu există evaluări

- 9 - TurbosopladorDocument5 pagini9 - TurbosopladorJavier Alejandro Guzman ReyesÎncă nu există evaluări

- Problemas Mecanica de FluidosDocument6 paginiProblemas Mecanica de FluidosDany SpainÎncă nu există evaluări

- Chequeo ChancadorDocument3 paginiChequeo ChancadorClaudio Nicolas Pizarro EspinozaÎncă nu există evaluări

- Operación de BAPDocument12 paginiOperación de BAPkatia rojas tacuchiÎncă nu există evaluări

- Válvulas Combinadas de Aire Triple Función VAMEX ASTM A536 PDFDocument9 paginiVálvulas Combinadas de Aire Triple Función VAMEX ASTM A536 PDFVicenteRojasLeonÎncă nu există evaluări

- 5 Aduccion de Agua Por BombeoDocument24 pagini5 Aduccion de Agua Por BombeoJhimmyÎncă nu există evaluări

- Apuntes Basicos de PerforacionDocument25 paginiApuntes Basicos de Perforacionginozky100% (3)

- Diseño, Construccion y Mantenimiento de Gasoductos y OleoductosDocument3 paginiDiseño, Construccion y Mantenimiento de Gasoductos y OleoductosArgenis AnglÎncă nu există evaluări

- M-102-18 Equipo Contra Incendio Diesel 300 GPM A 133 PSIDocument6 paginiM-102-18 Equipo Contra Incendio Diesel 300 GPM A 133 PSIYairton Vargas MuñozÎncă nu există evaluări

- Fabricación de Una Bomba CentrífugaDocument13 paginiFabricación de Una Bomba Centrífugagabucho1972100% (1)

- Manual Compact 2 Rod Cat CB434DDocument12 paginiManual Compact 2 Rod Cat CB434DIvan BecerraÎncă nu există evaluări

- Taller 2 Mecanica de FluidosDocument24 paginiTaller 2 Mecanica de FluidosJuanGilbertoParraÎncă nu există evaluări

- Diagnostico Toyota CorollaDocument4 paginiDiagnostico Toyota CorollaRoel Hector Cruz AnampaÎncă nu există evaluări

- HPG F81Document1 paginăHPG F81JEAN ALARCONÎncă nu există evaluări

- Bombas en Serie y ParaleloDocument1 paginăBombas en Serie y ParaleloSoleÎncă nu există evaluări

- 1a.informe Oficial Bombas de CalorDocument16 pagini1a.informe Oficial Bombas de CalorVladimirÎncă nu există evaluări

- FORMATO 14E - Instalaciones SanitariasDocument28 paginiFORMATO 14E - Instalaciones SanitariasRaul Huerta VegaÎncă nu există evaluări

- Circuitos HidraulicosDocument6 paginiCircuitos HidraulicosJosenic ColmenarezÎncă nu există evaluări

- BN FINALx2Document130 paginiBN FINALx2Alberto Porras100% (1)

- 324-Audi A6 2005 - Tren de RodajeDocument56 pagini324-Audi A6 2005 - Tren de Rodajemaxaub82100% (1)