Documente Academic

Documente Profesional

Documente Cultură

Laboratorio N°1-2015

Încărcat de

marceloDrepturi de autor

Formate disponibile

Partajați acest document

Partajați sau inserați document

Vi se pare util acest document?

Este necorespunzător acest conținut?

Raportați acest documentDrepturi de autor:

Formate disponibile

Laboratorio N°1-2015

Încărcat de

marceloDrepturi de autor:

Formate disponibile

TARNOSKI, Marcelo A.

Máquinas e instalaciones

Fecha: 18/03/2015

térmicas 1

LABORATORIO Nº 1 VºBº:

1. Motor de Vapor:

Analizar el funcionamiento y el ciclo que desarrolla el motor de vapor que se encuentra en la

facultad. De este se conocen los siguientes datos:

Presión manométrica de suministro de vapor: 6 bares.

Régimen de giro: 150rpm.

a) Describa el funcionamiento y las características observadas.

b) Esquematice y describa el ciclo del motor.

c) Determine el consumo de vapor de este equipo, la potencia que podría desarrollar.

d) Realice indicaciones respecto a los parámetros de funcionamiento (grado de admisión,

presiones, etc.) que recomendaría para esta máquina, trate de justificarlo mediante la

eficiencia.

Desarrollo:

a) La máquina que se encuentra en la facultad es un motor de movimiento alternativo es decir,

funciona mediante un mecanismo de biela-manivela que transforma el movimiento lineal de un

émbolo en movimiento de rotación disponible en un eje.

Se trata de un motor de doble etapa y la admisión de vapor se realiza mediante una corredera

plana, la cual actúa de válvula de apertura y cierre del flujo de vapor. Está provista de un volante de

inercia que a su vez se emplea como polea para la transmisión de la potencia desarrollada. Además

cuenta con todos los elementos para el accionamiento de las diferentes partes necesarias para su

funcionamiento inclusive el de la corredera y variación del grado de admisión.

Se presume que es un motor de tipo estacionario debido a que su montaje se realiza sobre una

sólida base, generalmente de hormigón armado, es posible encontrarlas sobre otras máquinas

incorporada sobre el propio generador de vapor en el caso de máquinas móviles. En la Figura 1 se

observan sus partes principales.

Figura 1. Partes principales del motor a vapor.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 1 / 22

En la Figura 2 se esquematiza un corte de un motor a vapor de doble etapa con corredera

plana y a la derecha se observa cómo avanza dicha corredera por sobre las lumbreras de ambos lados

del cilindro. Estas imágenes fueron tomadas del Tomo Calderas y Máquinas de la colección LA

ESCUELA DEL TÉCNICO MECÁNICO de los autores Bahr y Herre.

Figura 2. Corte de un motor de doble efecto.

b) Según ensayos realizados sobre el funcionamiento de la máquina, expuestos en la

bibliografía, si se observa el diagrama del indicador, el proceso realizado por el vapor dentro del

cilindro se acerca bastante a un proceso isotérmico. En la Figura 3 se aprecia dicha analogía.

Figura 3. Diagrama del indicador.

Analizando la situación real en la que se encuentra el vapor se concluye que, al ser la máquina

relativamente lenta, al ingresar el vapor al cilindro, éste se enfría debido a que las paredes del cilindro

se encuentran a menor temperatura, puede entonces condensarse cierta parte. Al final de la expansión

generalmente la temperatura del vapor es menor que la de las paredes del cilindro por lo que éstas

ceden parte del calor tomado y al descender la presión, vuelve a formarse lo que se denomina

revaporizado con el agua que se condensó. La temperatura del cilindro corresponde a una

temperatura media del proceso de expansión y puede suponerse sin gran error fija.

En la Figura 4 se presenta un esquema del ciclo ideal con el escape a presión atmosférica.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 2 / 22

Figura 4. Diagrama P-V del ciclo.

Cabe destacar que al ser la máquina de doble efecto, los procesos se dan en ambas caras del

cilindro, ello se expone a continuación.

En la Figura 5 se muestra el gráfico P-V para el ingreso y expansión del vapor en la máquina

para un lado del cilindro. A continuación de esta se da una breve explicación para sus diferentes

partes.

Figura 5. Gráfica de presiones en la cara activa del émbolo.

O-a Representa la presión absoluta de entrada.

a-b Ingreso de vapor al cilindro por la lumbrera de admisión.

b-c Fin del ingreso del vapor, en esta zona se produce un laminado del vapor debido al cierre lento

de la lumbrera de admisión.

c-d Expansión considerada isotérmica.

d-e Línea de avance al escape.

En la otra cara del émbolo, es decir en la cara pasiva, se tiene la siguiente gráfica de presiones

mostrada en la Figura 6.

Figura 6: gráfica de presiones de la cara pasiva del émbolo.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 3 / 22

Breve descripción de las partes de la gráfica de la Figura 6:

m Espacio nocivo.

a-b-c Línea de la presión de escape constante.

c-d Línea de compresión.

d-e Avance a la admisión.

P Presión de admisión.

El aumento de presión durante los últimos momentos del período de escape se debe al

laminado del vapor. En la Figura 7a se muestra el diagrama P-V para el ciclo completo de la máquina

de doble etapa analizada y en la Figura 7b el diagrama de sobrepresiones en el émbolo.

Figura 7. Diagramas P-V y de sobrepresiones en ambos lados del émbolo.

En dicha Figura 7a se observa que:

AMHB es la línea de la presión sobre la cara izquierda del émbolo para el avance;

CNHD es la línea de la contrapresión sobre la cara derecha del émbolo para el avance;

DMH1C es la línea de la presión sobre la cara derecha del émbolo para el retroceso;

BNH1A es la línea de la contrapresión sobre la cara izquierda del émbolo para el retroceso.

En la Figura 7b se observa que:

EGF es la línea de sobrepresión sobre el émbolo para la carrera de avance.

FG1E es la línea de sobrepresiones sobre el émbolo para la carrera de avance cuando la cara activa es

la posterior, es decir la cara que contiene al vástago.

c) Consumo de vapor y potencia que podría desarrollar.

Datos de la máquina de que se dispone:

Presión de entrada del vapor: (relativa)

Régimen de giro:

Longitud de carrera:

Diámetro del émbolo:

Diámetro del vástago:

Entrada de vapor al cilindro: mediante corredera plana.

Factor de diagrama (Tabla IV de la página 30 del libro Centrales de Vapor de G. A. Gaffert)

Escape del vapor: directo a la atmósfera,

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 4 / 22

Consumo de vapor de la máquina.

Se supone que ingresa a la máquina vapor saturado seco cuyos valores de presión a la entrada y

volúmenes se muestran a continuación:

Presión absoluta del vapor a la entrada: ⁄

Los volúmenes de los cilindros son:

Volumen anterior:

Volumen posterior (lado del vástago):

De las tablas de vapor, se obtuvo el volumen específico a la entrada de la máquina, siendo:

⁄

La masa que ingresa a cada lado del émbolo, es función del grado de admisión, entonces:

Despejando de R el valor se tiene: La masa ingresada sobre ambas caras es:

-Sobre la cara anterior:

-Sobre la cara posterior:

El consumo, depende de cuantas veces por vuelta del cigüeñal se realice la admisión, entonces

depende directamente de las rpm del motor. En cada vuelta de cigüeñal ingresa vapor una vez en la

cara anterior y una en la cara posterior quedando:

̇

Donde vale: ⁄ ⁄ ⁄

Luego:

-En la cara anterior:

̇ ⁄ ⁄

⁄

-En la cara posterior (del lado del vástago):

̇ ⁄ ⁄

⁄

El consumo total de vapor por hora corresponde a la suma de los valores de entrada a cada lado del

émbolo:

̇ ̇ ̇

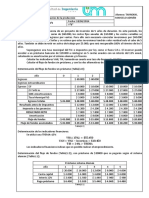

En la Tabla 1 se muestran los valores de consumo por cada cara del émbolo y el total en

función del grado de admisión, mientras que en la Figura 7 se presenta una gráfica con dichos

valores.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 5 / 22

Tabla 1: Valores de consumo a cada lado del émbolo y total.

cara anterior cara posterior Total

R [kg/h] [kg/h] [kg/h]

0.00 0.00 0.00 0.00

0.10 44.74 43.19 87.92

0.20 89.47 86.37 175.85

0.30 134.21 129.56 263.77

0.40 178.95 172.75 351.69

0.50 223.68 215.93 439.62

0.60 268.42 259.12 527.54

0.70 313.15 302.31 615.46

0.80 357.89 345.49 703.38

0.90 402.63 388.68 791.31

1.00 447.36 431.87 879.23

1000

900

800

700

Consumo [kg/h]

600

500 Cara anetrior

400 Cara posterior

300 Total

200

100

0

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0

Grado de admisión

Figura 8. Consumo de vapor vs grado de admisión.

La potencia que podría desarrollar.

Considerando a la expansión del vapor en el cilindro como una transformación isotérmica y

teniendo en cuenta la Figura 4, el trabajo obtenido despreciando el volumen nocivo y suponiendo que

el vapor se comporta como gas ideal, se calcula como el área encerrada por la gráfica. Para el caso

ideal se tiene:

∫ [ ]

El segundo sumando surge de calcular el área comprendida debajo de la expansión isotérmica

considerando a P como variable dependiente y a V como independiente, se tiene:

∫ ∫

Todo esto teniendo en cuenta que las condiciones del vapor durante la admisión se mantienen

constantes.

Resolviendo la integral se llega a:

( ) [ ]

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 6 / 22

Para conocer como varía el trabajo en función del grado de admisión, se reemplaza en la

expresión [ ] y se tiene:

( )

[ ( )] [ ]

La expresión [ ] deberá ser evaluada para ambas caras del émbolo ya que, como se mencionó

antes, se tiene una máquina de doble efecto.

Evaluando la ecuación [3] para los distintos grados de admisión, se calculó el trabajo teórico

que desarrolla el vapor a cada lado del émbolo, estos valores se muestran en la Tabla 2. Para la

obtención de valores indicados (diagrama del indicador), se afectó al trabajo teórico por un valor

denominado factor de diagrama (F), el cual nos indica la porción del diagrama teórico que

representa el trabajo real.

El valor adoptado para la admisión por corredera plana es: (Tabla IV de la página 30

del libro Centrales de Vapor de G. A. Gaffert)

La potencia que podría desarrollar la máquina se obtiene como el producto del trabajo

específico y el consumo de vapor. Recuérdese que el trabajo específico se calcula mediante:

Para la máquina de doble efecto es necesario el cálculo de la potencia desarrollada en cada

cara del émbolo para luego sumarlas. Entonces:

̇

[ ]

⁄

Con trabajo ( ) en unidades de ⁄ y el consumo en unidades de ⁄

Tabla 2. Trabajo teórico en ambas caras del émbolo.

R

0.00 0.00 0.00 0.00 0.00 0.00 0.000

0.10 179.78 0.42 84.701 173.55 0.41 84.701

0.20 365.45 0.86 86.089 352.79 0.83 86.089

0.30 500.42 1.17 78.590 483.09 1.13 78.590

0.40 602.47 1.41 70.962 581.60 1.36 70.962

0.50 680.03 1.59 64.079 656.48 1.54 64.079

0.60 738.09 1.73 57.958 712.53 1.67 57.958

0.70 779.93 1.83 52.494 752.91 1.76 52.494

0.80 807.87 1.89 47.578 779.89 1.83 47.578

0.90 823.67 1.93 43.119 795.15 1.86 43.119

1.00 828.69 1.94 39.043 799.99 1.87 39.043

*Trabajo sobre la cara posterior del émbolo.

El trabajo indicado se muestra en la Tabla 3 para ambas caras del émbolo.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 7 / 22

Tabla 3. Trabajo indicado sobre las caras.

R

0.00 0.0000 0.0000

0.10 67.7611 67.7611

0.20 68.8714 68.8714

0.30 62.8719 62.8719

0.40 56.7699 56.7699

0.50 51.2632 51.2632

0.60 46.3665 46.3665

0.70 41.9953 41.9953

0.80 38.0625 38.0625

0.90 34.4951 34.4951

1.00 31.2346 31.2346

*Trabajo sobre la cara posterior del émbolo.

Si graficamos los valores de la Tabla 3 obtenemos la Figura 9:

75

70

65

Trabajo indicado [Kcal/kg]

60

55

50

45

40

35

30

25

20

15

10

5

0

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0

Grado de admisión

Figura 9. Trabajo específico indicado.

Analizando que sucede en el intervalo comprendido entre 0.01 y 0.2 se obtiene la Tabla 4 con

valores indicados de trabajo.

Tabla 4. Trabajo específico indicado.

0.01 -323.77 -323.77

0.02 -84.85 -84.85

0.03 -11.58 -11.58

0.04 21.95 21.95

0.05 40.23 40.23

0.06 51.18 51.18

0.07 58.14 58.14

0.08 62.70 62.70

0.09 65.74 65.74

0.1 67.76 67.76

0.15 70.57 70.57

0.16 70.41 70.41

0.2 68.87 68.87

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 8 / 22

En la Figura 10 se grafican los datos de la Tabla 4, como puede notarse, el trabajo específico es

igual en ambas caras del cilindro porque justamente es el ejercido por la unidad de masa.

90.00

70.00

50.00

30.00

10.00

-10.00

Trabajo indicado [kcal/kg]

-30.00 0 0.01 0.02 0.03 0.04 0.05 0.06 0.07 0.08 0.09 0.1 0.11 0.12 0.13 0.14 0.15 0.16 0.17 0.18 0.19 0.2

-50.00

-70.00

-90.00

-110.00

-130.00

-150.00

-170.00

-190.00

-210.00

-230.00

-250.00

-270.00

-290.00

-310.00

-330.00

-350.00

Grado de admisión

Figura 10. Gráfica del trabajo específico real vs grado de admisión para el intervalo [0.01-0.2].

La parte negativa de la curva se debe a que el vapor no cuenta con la energía suficiente como para

finalizar su expansión empujando al émbolo hasta cierta parte de su carrera.

Si se trabajase entre los grados de admisión 0.01 y 0.034, se estaría frente a la existencia de un

área negativa en el gráfico P-V mayor a la positiva y es por ello que la suma algebraica de ambas

áreas tendría signo negativo.

La potencia real desarrollada en ambas caras se muestra en la Tabla 5.

Tabla 5. Potencia desarrollada en ambas caras del émbolo.

0.00 0.00 0.00 0.00

0.10 4.80 4.63 9.43

0.20 9.75 9.41 19.16

0.30 13.35 12.89 26.24

0.40 16.07 15.52 31.59

0.50 18.14 17.51 35.66

0.60 19.69 19.01 38.70

0.70 20.81 20.09 40.90

0.80 21.55 20.81 42.36

0.90 21.98 21.21 43.19

1.00 22.11 21.34 43.45

Los valores mostrados se grafican a continuación en la Figura 11.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 9 / 22

24.0

22.0

20.0

18.0

16.0

Potencia [HP]

14.0

12.0 cara anterior

10.0 cara posterior

8.0

6.0

4.0

2.0

0.0

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0

Grado de admisión

Figura 11. Gráfica de potencia vs grado de admisión.

d) La eficiencia del motor está dada por la expresión:

[ ]

̇

Este valor nos dice que tan bien se aprovecha cada kilogramo de vapor que ingresa a la máquina,

ello depende de cuánto vapor ingrese es decir, que lo podemos relacionar con el grado de admisión.

Para ello se establece la Tabla 6 correspondiente a ambas caras del émbolo.

Tabla 6. Eficiencia en ambas caras del cilindro.

R [ ] [ ]

0.00 0.00 0

0.10 0.11 0.11

0.20 0.11 0.11

0.30 0.10 0.10

0.40 0.09 0.09

0.50 0.08 0.08

0.60 0.07 0.07

0.70 0.07 0.07

0.80 0.06 0.06

0.90 0.05 0.05

1.00 0.05 0.05

Como puede observarse, la eficiencia es igual en ambos lados del émbolo, esto quiere decir que

el vapor es aprovechado por igual solamente que en una de ellas (la posterior) el volumen es menor.

En la Figura 12 se esquematizan los valores correspondientes.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 10 / 22

0.13

0.12

0.11

0.10

0.09

Eficiencia [HP.h/kg]

0.08

0.07

0.06

eficiencia

0.05

0.04

0.03

0.02

0.01

0.00

0.0 0.1 0.2 0.3 0.4 0.5 0.6 0.7 0.8 0.9 1.0

Grado de admisión

Figura 12. Gráfica de eficiencia vs grado de admisión.

El valor más elevado de eficiencia se da para un grado de admisión del 14% ( ), en

este punto se aprovecha de la mejor manera el vapor que ingresa a la máquina en las condiciones

dadas, es decir, la expansión se realiza completamente hasta la presión de salida (atmosférica).

En cuanto a la potencia, ésta es máxima para un grado de admisión del 100%, cosa lógica por

estar el vapor a alta presión durante toda la carrera. Si fuese así, no se obtendría trabajo de expansión,

por lo tanto, la energía del vapor no se aprovecharía y el trabajo sería de flujo solamente implicando

esto un gran desaprovechamiento.

La potencia obtenida para un grado de admisión del 14% se obtuvo del gráfico y es:

Para un grado de admisión de 0.3 (sugerido en la bibliografía) se obtiene de la gráfica:

2. Válvulas reguladoras de velocidad de motores de vapor:

Observe sus características constructivas.

Determine el rol que cumplen en el motor de vapor y su funcionamiento.

a) Esquematice y explique el funcionamiento.

El regulador es el mecanismo encargado de equilibrar en los motores el par motor y el par

resistente, a fin de que en régimen la máquina gire a velocidad constante.

El regulador más sencillo es el de Watt. La separación de las esferas es función de la velocidad

de rotación (de la fuerza centrífuga debida a la rotación)

El dispositivo de regulación consiste, en primer lugar de un indicador de velocidad, que en este

caso es el eje, y en segundo lugar de un dispositivo que, por la acción del regulador, actúa sobre la

distribución del motor y su entrada de vapor, en este caso la corredera interna. .

El eje del regulador es movido por medio de engranajes o por correas, y gira a una velocidad

angular que arrastra en su movimiento las dos masas, en general de forma esférica; cuya distancia al

eje es variable, y por efecto de la fuerza centrífuga se separan. Se lo interpreta como un sistema de

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 11 / 22

fuerzas en equilibrio añadiendo a las fuerzas exteriores las fuerzas de inercia, que en este caso se

reducen a las fuerzas centrífugas de las masas.

El par motor no es en general constante y sus valores varían periódicamente según una ley

que depende del tipo de máquina, mientras que el par resistente puede ser constante o variable, en

este último caso la ley de variación será en general distinta que la del par motor. Resulta pues que en

cada instante es sumamente difícil lograr un equilibrio entre el par motor y el par resistente. Cuando

el par motor sea superior al par resistente, será necesario absorber el exceso de energía, y cuando el

par resistente sea superior al par motor, se cederá la energía que falta.

Algunas características de la válvula observada en el laboratorio son:

-Marca: Waters Boston 2.

-Diámetro de entrada:

-Diámetro de salida:

-Válvula de émbolo móvil.

Figura 13. Válvula reguladora de presión.

El movimiento del órgano regulador se logra mediante una correa plana, la cual se monta

directamente al cigüeñal de la máquina.

Al separarse las esferas, mediante un brazo y palanca, se anima al vástago del émbolo de

movimiento lineal ascendente o descendente según se necesite de mayor o menor presión de vapor

respectivamente.

Las partes del mecanismo se muestra en la Figura 11.

La estrangulación de un gas en una válvula, idealmente, se considera un proceso isoentálpico.

Recordando que y al ser si disminuye la presión, el volumen

específico debe aumentar suponiendo que se mantenga constante.

Además si observamos el diagrama de Mollier, se produce un recalentamiento del vapor.

Mediante el émbolo, el cual tiene una forma cilíndrica con cavidades, se logra entonces la

variación de presión del vapor que ingresa a la máquina. Debido a que la potencia depende

directamente de la presión se tiene:

Donde P= presión del vapor.

L= carrera.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 12 / 22

A= Área del émbolo.

n= número de rpm.

= torque.

= velocidad angular.

Esta ecuación expresa el equilibrio entre la potencia de la máquina y el par resistente por parte

de la carga, es por eso que:

-Si disminuye (torque resistente), o sea disminuye la carga, la máquina se embala, por lo tanto es

necesario variar algún parámetro del lado izquierdo de la ecuación, en este caso la presión debido a

que los demás parámetros permanecen constantes.

-Al disminuir la presión, la línea de presión de entrada en el diagrama baja y por lo tanto disminuye

el área, o sea el trabajo que realiza la máquina.

3. Motor de combustión interna a gasolina.

Observe los distintos elementos que componen el motor.

Observe y evalúe las características generales del motor.

Realice las mediciones necesarias.

a) Determine el volumen de cilindrada.

b) Realice una descripción de los elementos constitutivos principales del motor.

c) Indique para las partes antes descriptas cuál es su rol en el funcionamiento del motor.

Desarrollo:

En la Figura 14 se muestra el funcionamiento del motor a gasolina.

Figura 14. Esquema de funcionamiento del motor a gasolina.

a) Datos técnicos:

El motor a gasolina observado en el laboratorio fue un motor tipo Dodge 1500 de 4 cilindros

dispuestos en línea cuyos datos técnicos se muestran en el ítem a.

Volumen de Cilindrada (cm3): 1.498

Número de Cilindros: 4

Diámetro x Carrera (mm): 86,1 x 64,3

Relación de Compresión: 8,1:1

Potencia (CV): 71 (SAE)

Régimen (r.p.m): 5.400 Par

Motor (mKg): 12,2

Régimen (r.p.m): 2.200

Figura 15. Partes de un motor a gasolina.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 13 / 22

b) Elementos constitutivos principales del motor:

Las partes principales que componen al motor son:

-Block o Bloque de motor. -Volante.

-Cigüeñal. -Sistema de Ignición.

-Bielas. -Tapa de Válvulas.

-Émbolos o Pistones. -Válvulas.

-Culata o Tapa de cilindros. -Bomba de Gasolina.

-Conjunto de Distribución. -Carburador.

-Bomba de Aceite. -Motor de arranque.

-Bomba de Agua. -Juntas, retenes y tornillos varios.

-Cárter. -Filtro de Aceite.

-Poleas y correas. -Aros de pistón.

c) Rol que cumplen cada una de las partes arriba mencionadas:

-Block o Bloque de motor: es la parte principal del motor no solo por su tamaño (corresponde a la

pieza de mayor tamaño en el motor), sino que sobre él se montan todas las demás partes del motor,

tanto en su interior como en el exterior. Se lo construye en fundición de acero o también en

aleaciones de aluminio. La forma y tamaño que adopta depende del diseño y características del

motor.

-Cigüeñal: es la pieza que transforma el movimiento alternativo de él o los émbolos del motor en

movimiento de rotación, el que luego será aprovechado para determinado fin. Se lo construye en

aleación de acero. Su forma depende del diseño y finalidad del motor.

-Bielas: esta pieza se encarga de transmitir el movimiento alternativo de los émbolos hacia el

cigüeñal para así transformarlo en movimiento de rotación. El número de estas en el motor depende

de la cantidad de cilindros que se tengan. Se las montan tanto en el cigüeñal como en el émbolo. Su

diseño puede ser muy variado según las prestaciones del motor y se las fabrica en acero o aleaciones

de aluminio.

-Émbolos o Pistones: construidos en aleaciones de aluminio (o de acero en motores muy antiguos),

estas piezas se encargan de absorber la fuerza de la combustión del combustible en el motor para

transmitirla al cigüeñal. Se encuentran animados por un movimiento de traslación en el interior del

cilindro, su forma varía según el motor de que se trate.

-Culata o Tapa de cilindros: esta parte del motor, como su nombre lo dice, cierra por arriba a los

cilindros otorgándoles la hermeticidad necesaria para que se produzca la expansión. En ella se suele

alojar a las válvulas, conjunto de distribución, bujías, y demás partes, esto dependiendo del diseño del

motor.

-Conjunto de Distribución: se encuentra conformado por todas las piezas necesarias para imprimir el

movimiento alternativo a las válvulas. Se compone generalmente por: árbol de levas, balancines, tren

o eje de balancines, correa o engranajes o cadenas según el modelo, estas tres últimas piezas

transmiten movimiento de rotación desde el cigüeñal.

-Bomba de aceite: se encarga de la distribución del fluido lubricante hacia todas las partes móviles

del motor y la circulación de éste por el filtro de aceite.

-Bomba de agua: con ella se forza la circulación del fluido refrigerante por el interior del motor y por

el radiador, para lograr así la refrigeración del motor.

-Cárter: funciona como depósito del fluido lubricante. Se encuentra ubicado en la parte inferior del

motor. El fluido desciende a él por escurrimiento y es tomado nuevamente por la bomba.

-Poleas y correas: se encargan de accionar la bomba de agua y alternador según el motor de que se

trate.

-Volante: otorga inercia al cigüeñal además de absorber parte de las vibraciones producidas por la

alternancia de los pistones y bielas. Su tamaño depende del motor y sobre él se monta la corona de

arranque y el embrague. Se lo construye en acero y se lo balancea adecuadamente.

-Sistema de ignición: compuesto por diversidad de piezas según el modelo (bujías, cables, bobina,

distribuidor, módulos), se encarga de entregar la chispa en el momento correcto para que se produzca

el encendido de la mezcla aire-combustible en el interior del cilindro.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 14 / 22

-Tapa de válvulas: cubre a las piezas en movimiento que forman parte de la distribución cuando estas

se hallan fuera del block impidiendo la salpicadura de aceite hacia el exterior.

-Válvulas: se encargan de abrir o bloquear el paso de gases desde el exterior del cilindro. Deben

diseñarse y construirse de manera tal que soporten altas temperaturas.

-Aros de pistón: son anillos ranurados que se montan en los pistones para otorgar estanqueidad entre

el cilindro y el émbolo, evitándose así la pérdida de presión que reina en la cabeza de éste. Además se

encargan de distribuir aceite en el cilindro.

-Bomba de gasolina: se encarga de extraer el combustible del reservorio y depositarlo en el

carburador o sistema de inyección de combustible. Existen diferentes modelos y tamaños según los

requerimientos del motor.

-Carburador: este dispositivo bastante complejo se encarga de dosificar la mezcla adecuada de aire y

combustible para el correcto funcionamiento del motor. Consta de diferentes mecanismos tales como

mariposas, cuba de almacenamiento de combustible, tornillos de regulación, entre otros. Su tamaño

depende de las características del motor.

-Filtro de aceite: durante la circulación del aceite lubricante por el motor, es necesaria la extracción

de impurezas que puedan dañar las diferentes partes del motor cuando éste se halle en

funcionamiento, esto se logra mediante un filtro intercambiable desde el exterior del motor.

-Juntas, tornillos y retenes varios: se los utiliza para reunir las diferentes partes del motor, en el caso

de los tornillos, mientras que las juntas y retenes se encargan de que no se produzcan fugas de fluidos

hacia el exterior del motor.

-Motor de arranque: es un motor eléctrico que dota de cierta velocidad de giro al cigüeñal del motor

para comenzar así su funcionamiento. Su tamaño y consumo depende del motor de que se trate.

4. Motor de combustión interna Diesel.

Observe los distintos elementos que componen el motor.

Observe y evalúe las características generales del motor.

Realice las mediciones necesarias.

a) Determine el volumen de cilindrada.

b) Determine la potencia y el par a 2650rpm (suponga un rendimiento indicado de 0.79 y un

rendimiento mecánico de 0.88, durante la combustión se desarrolla 1700kJ de calor por

Kg de aire).

c) Determine pme y pmi.

d) Compare los valores obtenidos en los puntos anteriores respecto a los valores nominales.

Desarrollo:

a) Volumen de cilindrada.

Los datos relevados en el laboratorio fueron:

-Longitud de la carrera:

-Diámetro del émbolo:

-Volumen de la cámara de combustión: con el motor en posición vertical, se introdujo gasoil en la

cámara y, con ayuda de una jeringa se efectuó la medición de la cantidad introducida. Ello arrojó:

Figura 16. Motor diésel observado.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 15 / 22

Cálculos:

Volumen del espacio agregado por la junta de tapa de cilindro suponiendo un espesor de junta de

2mm:

Volumen barrido:

Volumen de cilindrada: ( )

b) Cálculo de potencia y par torsor:

Para el cálculo de la potencia es necesario conocer el trabajo realizado por el motor. Para ello

nos referimos al diagrama P-V correspondiente al ciclo Diesel mostrado en la Figura 17.

Figura 17. Ciclo Diesel en el diagrama P-V y T-S respectivamente.

A continuación se recorre el ciclo comenzando por el punto 1 para conocer los parámetros de

estado correspondientes.

Suposiciones:

Coeficiente de la adiabática:

Presión de admisión: ⁄

Temperatura de admisión: 24ºC

Tapa de cilindros plana.

Constante del aire: ⁄

Fluido que evoluciona: Aire.

Punto 1: Finalización de la admisión.

Despejando de la ecuación de estado el volumen específico:

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 16 / 22

Punto 2: Finalización de la compresión.

La relación de compresión es

( )

La masa de aire que ingresa al cilindro es:

Punto 3: Finalización de la inyección.

El calor aportado en la transformación a volumen constante 2-3 es:

Punto 4: Finalización de la expansión.

⁄

De la adiabática 3-4 se tiene:

( ) ( )

El calor cedido al medio en la transformación 4-1 es:

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 17 / 22

El trabajo teórico calculado como la diferencia de los calores es:

Para conocer la potencia desarrollada por el motor, es preciso averiguar el flujo másico de aire

que ingresa por hora al motor. Para ello se debe tener en cuenta que cada dos revoluciones se admite

una vez, entonces:

̇ [ ]

La potencia total del motor se obtiene multiplicando la cantidad de cilindros por la potencia

dada para un ciclo, es decir:

La potencia del ciclo se ve disminuida por las pérdidas que posee la máquina en la que éste se

desarrolla, estos rendimientos son:

Entonces, la potencia afectada por los rendimientos es:

c) Presión media efectiva y presión media indicada:

La presión media indicada se define como la presión teórica constante que imaginariamente

se ejerce durante cada carrera de potencia del motor para producir una potencia igual a la indicada.

Entonces:

Donde ̈

Con el rendimiento mecánico obtenemos la presión media efectiva:

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 18 / 22

d) Los datos obtenidos en la web acerca del motor se detallan en la Figura 18 en la tabla que

allí aparece.

Figura 18. Características técnicas del motor.

Como puede observarse, los valores obtenidos no se alejan en gran medida de la realidad.

5. Turbina de gas:

Observe los distintos elementos que componen la máquina.

Observe y evalúe las características generales del equipo.

a) Indique de qué tipo de turbina se trata y realice una breve descripción de la misma.

Tipo de turbina: Turborreactor.

El ciclo de trabajo de este tipo de motores es el de Brayton, es similar al del motor mencionado por

contar con la misma disposición de los tiempos de trabajo (Admisión, Compresión, Combustión y

Escape). Un turborreactor consta de una entrada de aire, un compresor de aire, una cámara de

combustión, una turbina de gas (que mueve el compresor del aire) y una tobera. El aire entra

comprimido en la cámara, se calienta y expande por la combustión del combustible y entonces es

expulsado a través de la turbina hacia la tobera siendo acelerado a altas velocidades para proporcionar

la propulsión.

A continuación, en la Figura 19 se muestra un corte de la máquina y se citan las características

técnicas de la misma:

Figura 19: Corte del Turborreactor.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 19 / 22

Características Técnicas:

Marca: Turbomeca

Modelo: Marboré IIc.

Sociedad constructora: Turbomeca (Francia)

Tipo: turborreactor puro con compresor centrífugo de cara simple monoetapa, cámara anular de

combustión y turbina de una etapa.

Peso: 156 (+-3%) kgf.

Sentido de rotación: horario, visto desde adelante.

Compresor: centrífugo monoflujo monoetapa hecho en aleación de aluminio, con difusores axiales y

radiales.

Diámetro exterior: 382mm.

Relación de compresión teórica: 3.9:1 y caudal de aire 8 kgf/seg @ 22 600 RPM estáticas.

Cámara de combustión: anular de aleación de acero Nimonic 75 con inyección centrífuga.

Turbina: axial monoetapa de aleación de acero ATVS-7 con 37 álabes fresados y 25 estatores

huecos.

Temperatura de entrada de gases: 780 °C.

Diámetro exterior: 339mm.

Coeficiente de expansión total en la turbina: 2.20 (Lo que supone una caída de temperatura de 150

°C).

Tobera de escape: fija sin postcombustión, peso 6 kgf.

Sistema de combustible principal: posee una bomba reforzadora, una llave principal de corte, un

filtro de hasta 20 micrones, una unidad de control de combustible equipada con una bomba principal

con presión de trabajo de 8 kgf/cm2 y control de sobrevelocidad, un regulador de presión, un

acelerador y un corrector altimétrico. El sistema de suministro es de inyección centrífuga.

Combustible: kerosene de aviación (JPl, JP4, Jet a/b u otro según normas).

Sistema de combustible para arranque: posee una microbomba con presión de trabajo de 4

kgf/cm2 y dos antorchas de encendido.

Sistema de lubricación: reserva de aceite 10 lts. Posee una bomba de engranajes de 4 kgf/cm2 de

presión, filtro y circuito de recuperación.

Lubricante: aceite mineral según normas.

Sistema de arranque: circuito de corriente continua de 27 volts (batería o grupo auxiliar de

arranque). Dispone de un arrancador eléctrico con un sistema de resistencias que permiten dos

tiempos de arranque:

1° tiempo: 8 V, 250amp.

2° tiempo: 17V, 360amp.

Sistema de encendido: circuito de corriente continua de 27 volts. Dispone de dos bobinas y dos

antorchas.

Sistema de extracción de aire: posee una derivación de aire de la cámara de combustión para

presurización del laberinto de entrada de combustible y dos tomas de extracción de aire ubicadas en

la parte superior de la carcasa del compresor para sistemas del avión.

Sistema de refrigeración del cojinete trasero: posee un sistema de circulación de aire frío

ambiente.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 20 / 22

Figura 20: Esquema de circulación del aire.

Funcionamiento termodinámico y circuito de aire

El aire atmosférico es aspirado a través del conducto de entrada por el compresor centrífugo. Sufre

una primera compresión en el rotor. A la salida del rotor, un primer difusor, radial, reduce la

velocidad del aire, lo que aumenta todavía más su presión. Un segundo difusor, axial, tiene sobre

todo por finalidad enderezar el flujo.

El aire comprimido llega alrededor de la parte exterior de la cámara de combustión y se divide en dos

flujos principales:

1) El primero, generalmente llamado flujo primario, constituye el aire de combustión. Se divide

en dos corrientes:

-La primera corriente pasa entre la tapa de los difusores y la chapa de turbulencia delantera; el

aire penetra en la zona de combustión por tres hileras de ranuras radiales con salida tangencial y

sentido de salida inverso de una ranura a otra, para crear una turbulencia.

-La segunda corriente circula a lo largo del mezclador de la parte exterior, penetra en los álabes

huecos del estator de turbina y desemboca en la parte interior de la cámara de combustión. Este

aire que enfría al pasar el árbol de turbina, llega a la zona de combustión por orificios

perforados en la chapa de turbulencia interior.

2) El segundo, llamado generalmente flujo secundario, constituye el aire de dilución. Penetra en el

interior del mezclador (tubo de llama), por tubos ovales y las cuatro hileras de agujeros

perforados en la parte trasera del mezclador. Asegura la dilución de los gases de combustión y

los enfría.

La relación de los caudales entre los flujos primario y secundario es aproximadamente un tercio.

El combustible es conducido por un tubo al centro de la rueda de inyección. Es inyectado en la zona

de combustión por doce agujeros perforados en esta rueda. Gracias a la gran velocidad que le

imprime la rotación del árbol, el combustible sufre una pulverización forzada; forma con el aire de

combustión, fuertemente turbulento que llega por ambos lados de la rueda de inyección, una mezcla

de combustible homogénea, inflamada al arrancar por dos antorchas de encendido.

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 21 / 22

El calibrado de los diversos orificios perforados en la cámara de combustión (LDM 5) es tal que, en

todo régimen y altitud, se instala alrededor de la rueda de inyección un foco de combustión estable

sin desprendimiento de llama por insuflado, ni extinción por mezcla demasiado rica o demasiado

pobre. Este calibrado permite además, tener a lo largo de los álabes de la turbina una repartición de

temperatura compatible con su resistencia mecánica.

Los gases de combustión fuertemente enfriados por el aire de dilución (de manera que se obtenga

delante de los álabes del estator de turbina una temperatura que no sobrepase los 800°C), sufren una

primera expansión atravesando el estator de turbina. Esta expansión, que continua a través de la

turbina, provee la energía necesaria para el movimiento del compresor y de los accesorios.

Los gases de combustión se escapan a través del difusor de salida y una tobera de sección de salida

calibrada permite utilizar de manera óptima su energía cinética como fuerza propulsora bajo la forma

de empuje axial.

PRESTACIONES

Para C.N.P.T. (Pamb.=1.033 kgf/cm2 ó 1013 mb, Tamb.=15°C o 288 K) @ 22 600 rpm (máx

despegue) las prestaciones son:

Empuje: 400 (+-12) kgf.

Relación peso/empuje: 0.402 kgf/kgfe.

Velocidad de salida de los gases: 490 m/seg.

Temperatura de salida: 620°C.

Consumo de combustible: 468 kgf/h (aprox. 585 lts/h).

Consumo específico: 1.090 kgf/kgfe/h.

Consumo de aceite: 0.2 kgf/h.

Bibliografía de consulta:

Libros: Bahr y Herre LA ESCUELA DEL TÉCNICO MECÁNICO: CALDERAS Y MÁQUINAS.

G.A. GAFFERT CENTRALES DE VAPOR.

Lorenzo Facorro Ruiz CURSO DE TERMODINÁMICA TÉCNICA.

Web:

http://www.powertk.com.tr/perkins/28/perkins-prima-500-engine/motor/408/perkins-m50-engine/

http://www.powertk.com.tr/perkins/28/perkins-prima-500-engine/motor/417/perkins-504-2-engine/

http://krause-motores.tripod.com/marbore/datos/datos_marbore.htm

Máquinas e instalaciones térmicas 1 2015 Laboratorio Nº1 Página 22 / 22

S-ar putea să vă placă și

- Subestaciones Eléctricas 01 PDFDocument36 paginiSubestaciones Eléctricas 01 PDFmarceloÎncă nu există evaluări

- Control de Nivel PLCDocument39 paginiControl de Nivel PLCmarceloÎncă nu există evaluări

- Celdas, Tableros, Barras y Conductos de Barra PDFDocument18 paginiCeldas, Tableros, Barras y Conductos de Barra PDFmarceloÎncă nu există evaluări

- Celdas, Tableros, Barras y Conductos de Barra PDFDocument18 paginiCeldas, Tableros, Barras y Conductos de Barra PDFmarceloÎncă nu există evaluări

- Trabajo Práctico #4Document6 paginiTrabajo Práctico #4marceloÎncă nu există evaluări

- Bombas Hidráulicas de Pistones AxialesDocument19 paginiBombas Hidráulicas de Pistones AxialesmarceloÎncă nu există evaluări

- Separata Numero 01 Enero - Marzo 2022 - IDocument27 paginiSeparata Numero 01 Enero - Marzo 2022 - IAdamaris raciel roque palaciosÎncă nu există evaluări

- Tareas PoaDocument22 paginiTareas PoaAndy LadivÎncă nu există evaluări

- III BimestreDocument105 paginiIII BimestreCavia-agro Cavia-agroÎncă nu există evaluări

- Presentacion Cliente PreferenteDocument60 paginiPresentacion Cliente PreferenteManuel Diaz LlatanceÎncă nu există evaluări

- 19 Copias A ColorDocument1 pagină19 Copias A ColorMica LeguizamonÎncă nu există evaluări

- Riesgo de Fraude Auditoria ForenseDocument47 paginiRiesgo de Fraude Auditoria Forensealisson lopez chapiama50% (2)

- Servicios ProvisoriosDocument3 paginiServicios ProvisoriosJulián DoraoÎncă nu există evaluări

- Curso de Ing. Economica Excel 2015Document164 paginiCurso de Ing. Economica Excel 2015Jose Pablo Chavez Paucar100% (1)

- T1 - P3 - Escobar Jacome - Maria Belen - T4Document1 paginăT1 - P3 - Escobar Jacome - Maria Belen - T4Belencita EscobarÎncă nu există evaluări

- Taller - Formas de Expresar La Concentración de Soluciones - Quimica 1Document2 paginiTaller - Formas de Expresar La Concentración de Soluciones - Quimica 1Alex AlexÎncă nu există evaluări

- Caso Worlwide Chemical CompanyDocument2 paginiCaso Worlwide Chemical CompanyLucho DomínguezÎncă nu există evaluări

- Planificacion Anual Matematicas 1 BGUDocument7 paginiPlanificacion Anual Matematicas 1 BGUAna Mar�a Cano GilÎncă nu există evaluări

- Domotica y Edificios InteligentesDocument22 paginiDomotica y Edificios InteligenteshectortaberÎncă nu există evaluări

- Prevencion Mineria Construccion Manufactura Control 4Document5 paginiPrevencion Mineria Construccion Manufactura Control 4patricio caceresÎncă nu există evaluări

- 2 RotulaciónDocument8 pagini2 RotulaciónAlejoÎncă nu există evaluări

- Actividad de Puntos Evaluables2 - Escenario 6 - PRIMER BLOQUE-CIENCIAS BASICAS - VIRTUAL - CÁLCULO II - (GRUPO B06)Document7 paginiActividad de Puntos Evaluables2 - Escenario 6 - PRIMER BLOQUE-CIENCIAS BASICAS - VIRTUAL - CÁLCULO II - (GRUPO B06)Nelson Fabian Pulido GarzonÎncă nu există evaluări

- Sociales Religión ÉticaDocument28 paginiSociales Religión ÉticaOlga Lucia Ledesma ValeroÎncă nu există evaluări

- Mapa ConceptualDocument1 paginăMapa ConceptualRUTHÎncă nu există evaluări

- Formato Diagnóstico de La OrganizaciónDocument6 paginiFormato Diagnóstico de La OrganizaciónFERNANDOPG0% (1)

- Trabajo de Comunicacion Efectiva n3Document10 paginiTrabajo de Comunicacion Efectiva n3Eduardo CortezÎncă nu există evaluări

- Unidad 5 Gestión Organizacional o Proceso AdministrativoDocument46 paginiUnidad 5 Gestión Organizacional o Proceso Administrativojahir hernandezÎncă nu există evaluări

- s3 MH - DispersionDocument18 paginis3 MH - DispersionJulio Augusto De LuqueÎncă nu există evaluări

- PoloDocument208 paginiPolokarenÎncă nu există evaluări

- Parra - La Actividad PoltergeistDocument11 paginiParra - La Actividad PoltergeistClarisa GiovannoniÎncă nu există evaluări

- SPT 01Document3 paginiSPT 01OMAR GARCIAÎncă nu există evaluări

- Conectores LógicosDocument2 paginiConectores Lógicoss_g_elprofeÎncă nu există evaluări

- Guia - Planes de Saneamiento BasicoDocument6 paginiGuia - Planes de Saneamiento BasicoLuz Katerine Martinez CrespoÎncă nu există evaluări

- CF BoroDocument1 paginăCF Bororafael hernandezÎncă nu există evaluări

- Listado de Venta Bienes Adquiridos CajaDeAhorros 2Document10 paginiListado de Venta Bienes Adquiridos CajaDeAhorros 2Leonora Elizabeth Miranda FloresÎncă nu există evaluări

- Causas Básicas y Causas InmediatasDocument17 paginiCausas Básicas y Causas InmediatasLiuÎncă nu există evaluări